制作深亚微米T型栅的X射线光刻技术

x射线光刻原理

x射线光刻原理引言:x射线光刻是一种重要的微电子制造技术,它在芯片制造中起着至关重要的作用。

本文将详细介绍x射线光刻的原理及其在芯片制造中的应用。

一、x射线光刻的原理x射线光刻是一种利用x射线进行微细图案制造的技术。

其基本原理是通过光刻机将x射线通过掩模图案投射到光敏材料上,然后通过化学刻蚀等工艺步骤来形成所需的微细图案。

1. x射线的特性x射线具有波长较短、能量较高的特点,因此可以实现更高的分辨率和更小的特征尺寸。

x射线的波长通常在1到10纳米之间,远小于可见光的波长,使得x射线可以实现更高的分辨率。

2. 掩模制作在x射线光刻中,首先需要制作掩模。

掩模是一种透明或半透明的玻璃或石英片,上面覆盖着所需的微细图案。

掩模的制作可以通过电子束曝光或光刻等技术来实现。

3. 光敏材料选择光敏材料是一种能够对x射线进行敏感响应的材料。

常用的光敏材料包括光致聚合物和光致裂解聚合物等。

这些材料在接收到x射线后会发生化学反应,从而形成所需的微细图案。

4. 曝光和刻蚀经过掩模的光学系统,将x射线投射到光敏材料上,光敏材料会在x射线的作用下发生化学反应。

然后,利用化学刻蚀等工艺步骤,将未曝光的部分去除,从而形成所需的微细图案。

5. 多重曝光和对准在芯片制造中,通常需要进行多次曝光,以形成多层次的微细图案。

因此,在每次曝光前,需要对准前一层的图案和掩模,确保图案的精确位置。

二、x射线光刻在芯片制造中的应用x射线光刻作为一种高精度的微细图案制造技术,在芯片制造中具有广泛的应用。

1. 高密度集成电路制造在高密度集成电路制造中,x射线光刻可以实现更小的特征尺寸和更高的分辨率,从而实现更高的集成度。

通过x射线光刻,可以将更多的晶体管和电路元件集成到芯片上,提高芯片性能。

2. 光通信器件制造光通信器件需要具有微细的波导和光栅结构,以实现光信号的传输和调制。

x射线光刻可以实现这些微细结构的制造,从而提高光通信器件的性能和传输速率。

MEMS工艺(7LIGA技术)

LIGA vs. Si micro-lithography

Micromolding of nanocomposites

• Fabricate high aspect ratio micromolds with LIGA. • Develop nanocomposite formulation amenable to micromolding. • Fabricate micromolds on functional substrates such as silicon and alumina.

LIGA 技术标准工艺

LIGA技术的四大工艺组成:

• LIGA掩模板制造工艺

• X光深层光刻工艺

• 微电铸工艺

• 微复制工艺

LIGA掩模板制造工艺

• LIGA 技术的第一步是制造LIGA专用的X光 掩模板,LIGA掩模板必须有选择地透过和 阻挡X光。一般的紫外光掩模板不适合做 LIGA掩模板。

• 由于LIGA掩模板要求阻挡层的侧壁垂直, 用普通的微加工工艺无法达到,所以LIGA 掩模板需要用LIGA技术来完成。

LIGA process

• Microfluidic device made using LIGA process. Note the rough surface due to lack of planarization (polishing). • Micromechanical actuator (capacitive comb drive) made using LIGA process.

在阳极上H+生成H2 的化学反应如下:

电镀与电铸

• 电铸的定义为:用电化学沉积的方法在芯 模上沉积金属,然后将两者分离来制取零 件的加工工艺,其基本原理与电镀相同, 电铸与电镀的区别在于,电镀的镀层厚度 很小,一般只有7~50μm,而电铸形成的 是具有一定形状与厚度的三维结构,其厚 度最大可达到1mm以上;电镀多用于结构 零件的防护与精饰,而电铸通常用于将芯 模的图形结构加以完整的复制。

适用于超深亚微米光刻仿真的建模和优化

半

导

体

学

报

V O128 N O. . 8 Au g., 07 20

CH I ESE O U RN A L N J OF EM I 0N D U CT0R S S C

适 用 于超 深 亚 微米 光刻 仿 真 的建 模 和 优 化 *

难 . 了克 服这 种畸变 效应 , 为 工业 界 和学术 界 已经 提

Ho kn 方 程为框 架 , 主 要 光学 参 数 , 波长 、 p is 将 如 数 值孑 径 、 L 相干 系数 等用 来作 为系 统调节 的参 数 , 型 模 比较成熟 . 后者 由于 实 际工 艺 的复杂 性 , 而 物理和 化 学 参数众 多 , 目前 应 用 于 大规 模 电路 版 图仿 真 的这 类模 型 主要 还 是 采 用 经 验 或 半 经 验 的方 式 进 行 校 准 . 型误差 一 般 用 测 试 版 图经 制 造 后 的 实测 C 模 D 值 和仿 真 C 值 之 间 的误 差来 表 示 . 型 的好 坏 是 D 模 影 响光 学邻 近校 正结 果 的一 个 重 要 因素 . 艺 模 型 工 部 分一 直没 有一 个 系统 性 的解 决 方 案 , 普遍 的做 法 是 只利 用不 同 值 的高 斯核卷 积 的方法 来对 工艺 变 化, 如光 刻 胶 的扩 散 、 co1a ig效 应 等 做 出经 Mir . dn o 验 性 的 修 正口 . 是 对 于 在 超 深 亚 微 米 甚 至 是 亚 ]但 1 0 m 时 出现 的新 的畸 变 效应 , 用 现 有 的方 法 难 0n 应 以进行 系统 性 的校 准 , 使 可 以通 过 回归搜 索 得 到 即 个较 精确 的模 型 , 要 的校准 时 间也很 长 . 需 因此本 文 在研 究 已有方 法 的基 础 上 , 出 了一 种 新颖 的利 提 用版 图轮廓 的快 速 准 确 的 光刻 工 艺 建 模 流程 . 流 该

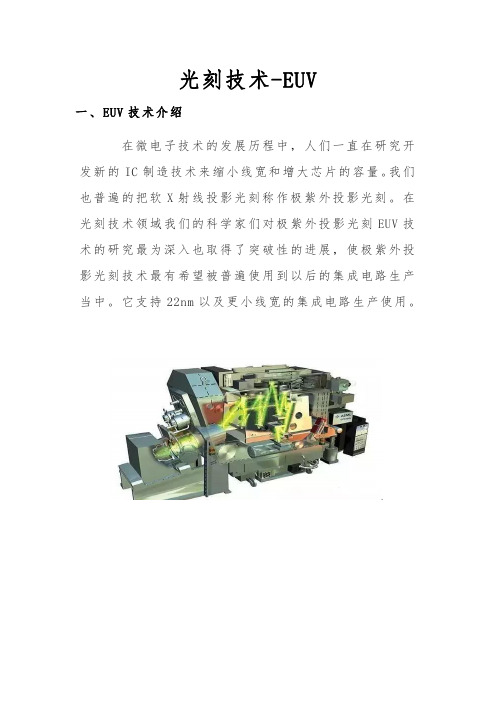

光刻技术-EUV

光刻技术-EUV一、EUV技术介绍在微电子技术的发展历程中,人们一直在研究开发新的IC制造技术来缩小线宽和增大芯片的容量。

我们也普遍的把软X射线投影光刻称作极紫外投影光刻。

在光刻技术领域我们的科学家们对极紫外投影光刻EUV技术的研究最为深入也取得了突破性的进展,使极紫外投影光刻技术最有希望被普遍使用到以后的集成电路生产当中。

它支持22nm以及更小线宽的集成电路生产使用。

EUV是目前距实用化最近的一种深亚微米的光刻技术。

波长为157nm的准分子激光光刻技术也将近期投入应用。

如果采用波长为13nm的EUV,则可得到0.1um 的细条。

在1985年左右已经有前辈们就EUV技术进行了理论上的探讨并做了许多相关的实验。

近十年之后微电子行业的发展受到重重阻碍才致人们有了忧患意识。

并且从微电子技术的发展过程能判断出,若不早日推出极紫外光刻技术来对当前的芯片制造方法做出全面的改进,将使整个芯片工业处在岌岌可危的地步。

EUV系统主要由四部分构成:极端紫外光源;反射投影系统;光刻模板(mask);能够用于极端紫外的光刻涂层(photo-resist)。

极端紫外光刻技术所使用的光刻机的对准套刻精度要达到10nm,其研发和制造原理实际上和传统的光学光刻在原理上十分相似。

对光刻机的研究重点是要求定位要极其快速精密以及逐场调平调焦技术,因为光刻机在工作时拼接图形和步进式扫描曝光的次数很多。

不仅如此入射对准光波信号的采集以及处理问题还需要解决。

二、EUV技术发展状况EUV技术的进展还是比较缓慢的,而且将消耗大量的资金。

尽管目前很少厂商将这项技术应用到生产中,但是极紫外光刻技术却一直是近些年来的研究热点,所有厂商对这项技术也都充满了期盼,希望这项技术能有更大的进步,能够早日投入大规模使用。

各家厂商都清楚,半导体工艺向往下刻,使用EUV 技术是必须的。

波长越短,频率越高,光的能量正比于频率,反比于波长。

但是因为频率过高,传统的光溶胶直接就被打穿了。

光学光刻技术

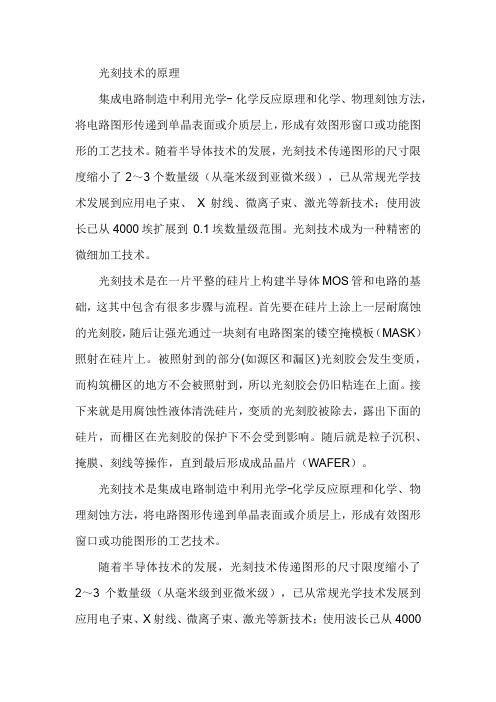

光刻技术的原理

集成电路制造中利用光学-化学反应原理和化学、物理刻蚀方法,将电路图形传递到单晶表面或介质层上,形成有效图形窗口或功能图形的工艺技术。

随着半导体技术的发展,光刻技术传递图形的尺寸限度缩小了2~3个数量级(从毫米级到亚微米级),已从常规光学技术发展到应用电子束、X射线、微离子束、激光等新技术;使用波长已从4000埃扩展到0.1埃数量级范围。

光刻技术成为一种精密的微细加工技术。

光刻技术是在一片平整的硅片上构建半导体MOS管和电路的基础,这其中包含有很多步骤与流程。

首先要在硅片上涂上一层耐腐蚀的光刻胶,随后让强光通过一块刻有电路图案的镂空掩模板(MASK)照射在硅片上。

被照射到的部分(如源区和漏区)光刻胶会发生变质,而构筑栅区的地方不会被照射到,所以光刻胶会仍旧粘连在上面。

接下来就是用腐蚀性液体清洗硅片,变质的光刻胶被除去,露出下面的硅片,而栅区在光刻胶的保护下不会受到影响。

随后就是粒子沉积、掩膜、刻线等操作,直到最后形成成品晶片(WAFER)。

光刻技术是集成电路制造中利用光学-化学反应原理和化学、物理刻蚀方法,将电路图形传递到单晶表面或介质层上,形成有效图形窗口或功能图形的工艺技术。

随着半导体技术的发展,光刻技术传递图形的尺寸限度缩小了2~3个数量级(从毫米级到亚微米级),已从常规光学技术发展到应用电子束、X射线、微离子束、激光等新技术;使用波长已从4000

埃扩展到0.1埃数量级范围。

光刻技术成为一种精密的微细加工技术。

光刻工艺技术

光刻工艺技术光刻工艺技术是半导体制造中关键的工艺之一,它主要用于制作半导体芯片上的电路图案。

光刻工艺技术通过在光敏胶层上使用光刻机投射光线,将电路图案转移到芯片上,从而实现电路的制作。

光刻工艺技术在半导体制造中起着举足轻重的作用,下面将对其工艺流程以及应用进行详细介绍。

光刻工艺技术的工艺流程通常包括背漏栅结构、电压分压、硅通道等多个步骤。

首先,需要制备光刻胶。

光刻胶是在光刻过程中起着非常重要作用的材料,它通过对光的敏感性,使得光能够在特定条件下准确地呈现出芯片上的电路图案。

其次,将光刻胶涂覆在芯片表面,并通过旋涂、喷涂等方式形成光刻胶层。

然后,将芯片放入光刻机中,进行曝光。

光刻机通过投射紫外线或蓝光光线,将电路图案投射到光刻胶层上。

曝光后,使用显影液将未曝光的光刻胶去除,形成光刻胶图案。

最后,根据光刻胶图案,通过化学法或物理法对芯片进行蚀刻或沉积,形成所需的电路。

光刻工艺技术的应用非常广泛,不仅在半导体制造中被广泛使用,还在其他领域如光学器件制造、电子元器件制造等方面有重要应用。

在半导体制造中,光刻工艺技术主要应用于制作集成电路中的互连层和分隔层。

通过光刻工艺技术,可以在半导体芯片上精确地制作出微米甚至亚微米级别的电路图案,从而实现高集成度和高性能的半导体芯片。

光刻工艺技术的进步对半导体产业发展起到了重要的推动作用。

随着芯片制造工艺的不断进步,光刻工艺技术也在不断发展。

目前,光刻工艺技术已经发展到了纳米级别,可以制造出纳米级别的电路图案。

除了进一步提高精度和分辨率,光刻工艺技术还在改进光刻胶的性能、减小工艺偏差等方面进行研究,从而提高工艺的可靠性和稳定性。

然而,光刻工艺技术也面临一些挑战和问题。

首先,随着电子器件尺寸的不断缩小,光刻工艺技术的分辨率需求也越来越高。

如何在纳米级别下实现更高的分辨率,是当前光刻工艺技术的一个研究热点。

其次,光刻胶的选择和性能对工艺的影响非常大。

如何选择合适的光刻胶,并优化其材料结构和性能,是光刻工艺技术研究的重要方向之一。

应用于PHEMT器件的深亚微米T形栅光刻技术

分 析 。对 于 光 学光 刻技 术 ,通 常 需要 采 用移 相 和 光 学邻 近 效 应 校 正技 术 ,它 的 制 作 成 本 低 ,但 是 很 难 用于 制 作深 亚微 米 T 形 栅 ;对 于 电子 束光 刻技 术 ,通 常 需要 采 用 高灵 敏 度 和 低 灵敏 度 的 多层 胶技 术 ,虽 然 它 的栅 长 可 以制 作 到 非 常 小 ,但 是 它 的生 产 成 本 非 常 高 , 而且 它 的生 产 效 率 非 常低 ;对 于 x 射 线 光 刻技 术 ,它不仅 可 以 用 于制 作 深 亚微 米 T形 栅 ,而 且 它 的 生 产 效率 非 常

wa e y tm . h l t e a e e g h f v s se W ie h g t ln t o PHEM T vie s d q t l s o t t e a a i c e it n e de c i a e uae y h r , h p r st r ssa c i

r p y nd a h a X・a lt o r ph us d o a rc t d e -ub c o T・ha d r a a y e a d Ol. - y ih g a y r e t f b i a e e p・ mir n s - pe a e n l s d n C l. s 1

ቤተ መጻሕፍቲ ባይዱ

Ab ta t su o rhc hg lcrn mo it t n i o P MT)d vc n t icr oai s c :P e d mop i ih ee t bly r s t r o i a s r( HE e i a d i n op rt n e s o

c to o PHEMT a in f de i e, b c us i s fe tv i r d c n ta itr os d t g t pa a ii vc e a e t e f c ie n e u i g r nss o n ie ue o a e i r st c

深亚微米工艺EEPROM单元加固设计及辐照性能

A s at T eg nrlE P 0 ( l tcl rsbepo rmma l ra —ny me r )cl i b t c: h e ea E R M ee r al eaa l rga r ci y be edo l moy e s l

a f ce a ito fe twh n u e n s a e.whih la st e u t n o h elSr l b lt n fe t d by r d ai n e f c e s d i p c c e d o r d ci ft ec l’ ei ii a d o a y lf . Th r f r ie e e o e,a n w e EEP ROM e li e i n d i c l s d sg e n 0.1 tm r c s , wh c s s a n l rgae x poes 8 ih u e n u a t

Vo . N O 3 1 41 . M a 01 y2 1

d i1 . 99 ji n 10 — 5 5 2 1 .3 0 7 o :0 3 6/ . s. 0 1 0 0 . 0 10 . 1 s

深 亚 微 米 工 艺 E P O 单 元 加 固设 计 及 辐 照 性 能 E R M

第 3期

周 昕杰 , : 亚微 米 工 艺 E P O 单元 加 固设计及 辐 照性能 等 深 ER M

59 1

随着信 息产业 的迅 猛发 展 , 低功 耗 、 对 大容量 、

与 电荷泄漏 无关 . 总剂量 效应 引起 的边 缘 寄生管 但 源/ 端 的漏 电 以及 场氧下 漏 电依然存 在 . 以 , 漏 所 深

Z o i i。 L el 。 X u Y o g u n h uX n e_ i i i。 uR i j L e’ uZ n g ag

X射线光刻研究

X射线光刻胶

X射线光刻机

X射线步进光刻机主 要由基片自动预定位和 传输系统、基片装载和 调平系统、掩模基片曝 光间隙自动设定系统、 垂直步进曝光承片件台 系统、垂直掩模台和掩 模基片对准系统、超精 密掩模基片对准系统、整机计算机控制系统、主机结构及防震 支撑系统组成,不同厂家制造的X射线步进光刻机的主要差异在 于超精密掩模基片对准系统,比如日本NTT的SR-1和SR-2型X 射线步进光刻机采用的是光学外差式对准方法,日本Canon公司 的XRA-1000型则采用的是先进双光栅透镜的对准方法,JMAR 公司的XRS-2000型X射线步进光刻机采用的是CCD对准方法

X射线光刻技术的发展

X射线光刻的发展可以追溯到本世纪70年代初,1972年Spears和Smith 发表了第一篇有关X射线光刻的论文。由于当时集成电路的线宽在5μ m左 右,不仅普通的光学光刻能完全满足要求,而且X射线光刻也遇到了诸如掩 膜版的材料与制备、光致抗蚀剂、光源等方面的困难,因此X射线光刻研究 进展比较缓慢。 到90年代,当时人们认为光学光刻技术开始逼近其物理极限,作为能 满足下世纪初VLSI生产要求的X射线光刻技术受到了极大的重视,世界各大 半导体公司及一些国家级实验室都在这一领域投入了巨大的人力和财力, 使之已成为新的研究热点。 从1994年,美国IBM和Motorola公司起正式合作开发X射线光刻技术, 之后它们又与日本的东芝、NEC、三菱和NTT联合宣布对X射线光刻机采用 共同的掩膜标准,因此将这项光刻技术的研究推向了高潮。在光刻机的曝 光方式方面,由于所有光学材料对X射线的折射率都略小于1,这样在X射线 光刻机中使用折射光学系统就很困难,因此起先的X射线光刻主要采用接近 式曝光方式。此外,利用全外反射的投影式光刻机之后也被采用。同时,掩 膜版的制备及修复技术,适合X光的抗蚀剂及X射线源的研制方面也都取得 了很大进展。当时专家们认为X射线光刻将可能首先用于特征尺寸为 0.25μ m的256Mbit/DRAM的生产,然后再扩展到0.18μ m,最后分辨率达到 0.1μ m以下。

半导体制造工艺krf光刻工艺技术

半导体制造工艺KrF光刻工艺技术随着IC技术向深亚微米方向发展,光学光刻的发展也进入了一个崭新的阶段。

近几年248nm 和193nm技术的发展带动了IC产业进一步的辉煌,半导体制造工艺迎来了90nm的时代。

下一个研究开发的焦点将转移到65nm工艺,目前最引人注意的是利用193nm ArF作为光源的浸没式光刻技术。

248nm KrF光刻技术已广泛应用于0.13μm工艺的生产中,主要应用于150,200和300mm的硅晶圆生产中。

随着IC技术向深亚微米方向发展,光学光刻的发展也进入了一个崭新的阶段。

近几年248nm 和193nm技术的发展带动了IC产业进一步的辉煌,半导体制造工艺迎来了90nm的时代。

下一个研究开发的焦点将转移到65nm工艺,目前最引人注意的是利用193nm ArF作为光源的浸没式光刻技术。

248nm KrF光刻技术已广泛应用于0.13μm工艺的生产中,主要应用于150,200和300mm的硅晶圆生产中。

在实际的工艺中,剥离工艺和腐蚀工艺都是形成光刻图形的手段,两种工艺在工艺设计中存在一定的差异。

剥离工艺与常规的干法刻蚀工艺的主要区别是剥离工艺用的是物理方法,而腐蚀工艺用的是化学方法,所以两者对工艺要求的不同点是光刻图形的形貌。

在248nm KrF光刻和i-Line光刻工艺中,光刻胶在化学性能方面有着比较大的不同,同时两种光刻机所使用的光源完全不同,利用 248nm KrF光刻技术实现一些在半导体制造中的特殊工艺,特别是在目前发展比较迅速的化合物半导体的生产中有着非常重要的意义。

2 工艺原理和工艺中的问题2.1 剥离工艺剥离工艺是一些特殊工艺中形成图形的比较简单的物理方法,优点是可以使用多种材料组合,允许多层金属蒸发,允许腐蚀较困难的多层金属布线,避免了因干法和湿法腐蚀带来钻蚀(undercut)和腐蚀问题。

剥离工艺注重的是光刻胶所形成的形貌,它是剥离工艺的关键(如图1)。

光刻胶经过特殊处理后形成适合剥离的光刻胶的形貌图。