失效分析案例举例

失效案例分析

30

15

b.氢致开裂(HIC)

在钢的内部发生氢鼓 泡区域,当氢的压力 继续增高时,小的鼓 泡裂纹趋向于相互连 接,形成有阶梯特征 的氢致开裂。氢致开 裂发生不需要外加应 力(载荷应力、残余 应力),故从概念讲 不属于应力腐蚀破坏 范畴。

31

32

16

33

c.硫化物应力腐蚀开裂(SSCC)

• 硫化氢在液相水中,由于电化学的作用,在阴极反应时生成氢 原子渗透到钢的内部,溶解于晶格中,导致脆性增加(氢原子 渗透到钢的内部晶格,在亲和力的作用下生成氢分子,钢材晶 格发生变形,材料韧性下降,脆性增加),在外加拉应力或残 余应力的作用下形成开裂。

2、焊接裂纹有不同的特性,要根据不同的裂纹产生机理 及形式选择检测的时机与方法,提高检验的有效性。

• 延迟裂纹 • 液化裂纹

3、对于易产生焊接裂纹的钢种,一旦发现裂纹,应扩大 检验比例。

11

案例1:反应流出物换热器管箱入口不锈钢法兰开裂

某石化炼油厂,2010年大修检验发现,反应流出物换热器管箱入口 不锈钢法兰开裂。 主要原因:

P≤0.008%、Mn≤1.30%,且应进行抗HIC性能试验或恒 负荷拉伸试验。

40

20

在湿硫化氢应力腐蚀环境中使用的其它材料制设备和管 道应符合下列要求:

铬钼钢制设备和管道热处理后母材和焊接接头的硬度应不 大于HB225(1Cr-0.5Mo、1.25Cr-0.5Mo)、HB235 (2.25Cr-1Mo、5Cr-1Mo)或HB248(9Cr-1Mo);

27

湿硫化氢环境分类(NACE 8X196) 一类:不选用抗HIC钢,可不做热处理 二类:可选抗HIC钢,要进行热处理 三类:选用抗HIC钢,要进行热处理

失效分析典型案例分享--镍腐蚀

沉锡

沉银

无铅喷锡

(Immersion Tin) (Immersion silver) (Lead free HASL)

OSP

在电路板裸铜表面 在电路板裸铜表 在电路板裸铜表 在电路板裸铜表面 沉积形成一层平整 面经化学置换反 面经化学置换反 经热风整平形成一 而致密的有机覆盖 应形成一层洁白 应形成一层洁白 层较光亮而致密的 层,厚度约0.2而致密的锡镀层, 而致密的银镀层, 无铅覆盖锡合金层, 0.6um,既可保护 厚度约0.7-1.2um。 厚度约0.15-0.4um。 厚度约1-40um。 铜面,又可保证焊

表面易被污染而 影响焊接性能

表面易被污染,银 面容易变色,从而 影响焊接性能和外 观

表面处理温度高, 可能会影响板材和 阻焊油墨的性能

表面在保存环境差 的情况下易出现 OSP膜变色,焊接 不良等

电镍金后还经 过多道后工序, 表面处理后若 受到污染易产 生焊接不良

成本很高

完成沉锡表面处 理后如再受到高 温烘板或停放时 间较长,则可导 致沉锡层的减少

u

Pu

Pu

Pu

P uP

Pu P

uP

Pu P

u

u

Ni

Ni P

Ni

Ni

Ni

P

Ni

Ni

Ni P

Ni Ni

Ni P

Ni

Ni

Ni

P

Ni

富磷层

Ni

Ni P

Ni

Ni

Ni P

Ni

Ni

Ni

失效分析案例

5 金相分析

• 材质为3Cr13轴类零件推荐热处理工艺[1,2]为1000~1050℃ 淬火,640~670℃回火,调质后组织为保留马氏体位向的 回火索氏体

1#位置放大倍数为100、200和400是的金相

2#位置不同放大倍数时的金相

3#位置不同放大倍数时的金相

金相3#试样的金相组织为马 氏体+沿奥氏体相析出的网状碳化物;1#、2#、 3#试样中可以明显看到沿奥氏体相析出的网状碳 化物,可能是淬火处理时加热温度过高或保温时 间过长引起碳化物沿晶界析出和组织晶粒粗大, 会降低材料的力学性能;1#、2#、3#试样中可以 看到马氏体,与保留马氏体位向的回火索氏体不 符,推断泵轴调质处理时回火温度偏低,该泵轴 的热处理工艺可能存在问题。

改进建议

• 1)泵轴断裂处为轴径突变的轴肩处,在满足安装 工艺的条件下可适当增大此处的过渡圆角半径, 并注意提高加工表面质量; • 2)对离心泵轴进行无损检测,查看材质内部是否 存在缺陷,防止因内部缺陷引起应力集中; • 3)控制泵轴淬火时的加热温度和保温时间,使泵 轴经调质处理后的显微组织为马氏体位向的回火 索氏体,不允许有碳化物沿晶界网状的形态出现 。

Al 61.45 51.30 18.14 43.63 -

Si 0.86 0.95 3.14 1.65 ≤1.00

Cr 1.95 4.29 9.95 5.40 12.00~1 4.00

Ni 0.55 0.18 ≤0.60

泵轴微裂纹材质中Al和O含量严重偏高,分别为43.63% 和15.60%,化学成不符合GB/T1220-2007《不锈钢棒》 标准中对3Cr13成分的规定。推断裂纹内部物质为氧化 铝,在泵轴断口附近材质内部可能存在裂纹缺陷,这可 能是导致泵轴断裂的主要原因。

fmea失效模式分析案例2篇

fmea失效模式分析案例2篇FMEA失效模式分析案例1:医院输液泵故障一、问题描述在医院使用的输液泵在使用过程中会发生故障,导致输液不正常,对患者造成影响。

二、分析步骤1. 列出可能的失效模式在使用过程中,输液泵可能出现以下失效模式:电源失效、软件出现错误、泵头堵塞、压力不足等。

2. 确定失效后果对于每个可能的失效模式,我们需要确定其产生的影响。

对于输液泵来说,可能导致输液不正常,导致患者的治疗效果受到影响,甚至危及生命。

3. 确定失效频率每个失效模式的出现频率不同,需要根据历史数据、专家评估等方式确定流失频率。

当然,针对不同的失效模式,可能需要采用不同的数据分析方法。

4. 确定探测方式为了及早发现输液泵的故障,需要确定哪些探测方式能够有效捕捉故障信号。

输液泵可能会出现一系列的故障信号,例如声音变化、滴速变慢等,需要通过多种探测方式来进行监测。

5. 确定纠正措施对于每个失效模式,需要确定针对性的纠正措施。

例如,对于电源失效,可以采取备用电源等方法来降低影响;对于软件错误,可以通过更新软件来解决;对于堵塞等问题,可以采取人工处理等方式来纠正。

6. 重新评估并持续改进在确定措施后,需要对整个过程进行重新评估,确保采取的措施有效。

同时,需要建立持续改进机制,不断优化输液泵的故障分析和纠正措施。

三、结论在输液泵的使用过程中,我们需要进行FMEA分析,以有效预防输液泵的故障。

通过对可能失效模式的分析,确定出可能的探测方式和纠正措施,并利用持续改进机制来优化管理。

这样可以最大限度地保证患者安全和治疗效果。

FMEA失效模式分析案例2:汽车刹车系统故障一、问题描述在汽车驾驶过程中,刹车系统出现故障造成车辆无法正常刹车,导致事故发生。

二、分析步骤1. 列出可能的失效模式在汽车刹车系统中,可能出现以下失效模式:制动液泄漏、制动片摩擦力不足、制动鼓磨损、制动蹄变形等。

2. 确定失效后果对于每个失效模式,我们需要进行分析,确定其对车辆行驶的影响。

《失效分析案例》课件

02

失效分析的方法与技术

介绍了各种失效分析的方法和技术,如外观检查、化学分析、金相切片

、扫描电子显微镜等,以及它们在失效分析中的应用。

03

失效分析案例介绍

列举了一些典型的失效分析案例,包括电子产品、机械零件、复合材料

等,详细介绍了这些案例的失效模式、失效机理和失效原因。

失效分析的展望

失效分析技术的发展趋势

案例三:材料失效

总结词

材料检测、工艺优化、热处理

详细描述

针对材料失效,进行材料检测和工艺优化是关键。通过合理的热处理和加工工艺 ,可以改善材料的性能,提高其抗失效能力。同时,加强材料保护和使用合适的 涂层也是预防材料失效的重要手段。

案例四:结构失效

01 总结词

强度不足、失稳、疲劳

02

详细描述

结构失效通常表现为强度不足 、失稳和疲劳等问题。这些失 效原因可能导致建筑物、桥梁 等结构性能下降、功能丧失或 引发安全问题。

在产品维修和保障阶段,FMEA可以用于分析产品在使用过程中可能出现的问题, 预测产品的寿命和可靠性,为维修和保障计划提供依据。

05 预防与纠正措施

电子产品失效预防与纠正措施

总结词

电子产品失效预防与 纠正措施是确保电子 产品可靠性和性能的 关键。

元器件选择

选择质量稳定、可靠 性高的元器件,避免 使用次品或假冒伪劣 产品。

详细失效分析

采用各种技术和方法,深入分 析失效机制和根本原因。

验证与实施

对改进措施进行验证,并在实 际中实施,以改善产品的可靠 性和性能。

02 失效案例选择与 介绍

案例一:电子产品失效

总结词

详细描述

总结词

详细描述

爆破片失效影响因素分析及失效案例

爆破片失效影响因素分析及失效案例我国经过近三十年的发展,爆破片作为一种压力容器安全附件,己广泛被人们理解。

爆破片相关法规及标准的制定与施行,也对科学、合理地设计、制造以及使用爆破片提供了依据。

然而,随着爆破片应用场合的不断扩大,逐渐出现了新的问题:在使用过程中,爆破片失效越来越多。

爆破片失效,是指出厂时判定为合格的爆破片,在使用中,出现了与设定功能不同的异常行为。

调研发现,爆破片失效主要有三种情况:(1)在低于设定的爆破压力下,爆破片提前爆破;(2)在超过设定的爆破压力时,爆破片未爆破;(3)在设定的爆破压力下,爆破片爆破,但膜片开裂形态未达到要求。

无论出现哪种失效情况,均为压力容器安全运行带来新的隐患。

因此,研究爆破片失效影响因素,对完善超压泄放理论及技术,补充现有法规、标准具有重要意义。

木文分析爆破片失效影响因素,并给出失效案例,以为合理使用爆破片提供参考。

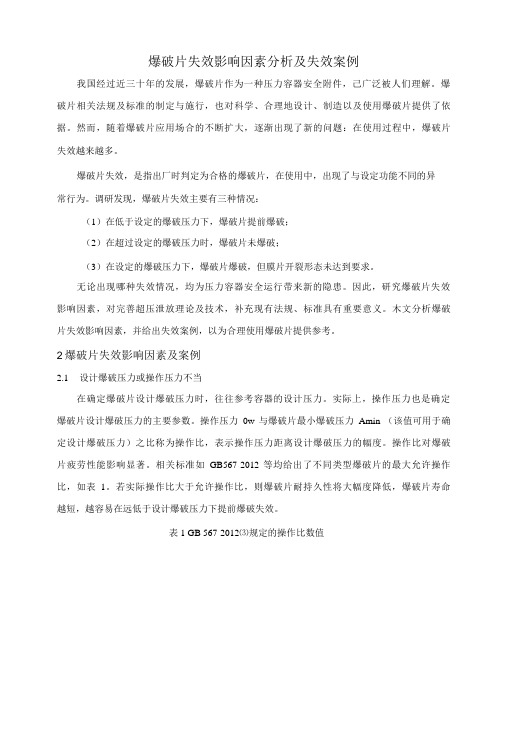

2爆破片失效影响因素及案例2.1设计爆破压力或操作压力不当在确定爆破片设计爆破压力时,往往参考容器的设计压力。

实际上,操作压力也是确定爆破片设计爆破压力的主要参数。

操作压力0w与爆破片最小爆破压力Amin (该值可用于确定设计爆破压力)之比称为操作比,表示操作压力距离设计爆破压力的幅度。

操作比对爆破片疲劳性能影响显著。

相关标准如GB567-2012等均给出了不同类型爆破片的最大允许操作比,如表1。

若实际操作比大于允许操作比,则爆破片耐持久性将大幅度降低,爆破片寿命越短,越容易在远低于设计爆破压力下提前爆破失效。

表1 GB 567-2012⑶规定的操作比数值石墨爆破片静载荷“25 Pw<80%注:Pbmin——最小爆破压力,MPa;Pw——工作压力,MPa;调研发现,人们在开展爆破片设计及使用时,往往存在多个误区,认为“爆破压力离操作压力近点好,容器会更安全”,或者“设计压力与操作压力越近越好,容器省材料“,更有甚者认为“只要不超过爆破片的设计爆破压力,可以适当提高容器的操作压力这些情况均可能导致操作比过大,引起爆破片低压爆破失效。

国有企业典型内部控制失效案例分析

国有企业典型内部控制失效案例分析国有企业是指由国家所有或者控股的企业,其所有权属于国家或者税务机关。

国有企业在经济运行中扮演着重要的角色,因此,保持其良好的内部控制是确保国有资产安全和提高运营效率的关键。

然而,由于各种原因,国有企业在实际运营中存在着一些典型的内部控制失效案例。

一个典型的国有企业内部控制失败案例是中国海洋石油总公司(CNOOC)的输油管爆炸事件。

该事件发生于2024年,事故中输油管爆炸导致油污泄漏,严重影响了海洋环境和公司的声誉。

调查发现,事故的主要原因是管道老化和维护不当,以及监管不力。

在这个案例中,CNOOC的内部控制失效表现在以下几个方面:首先是缺乏及时检修和维护管道的机制。

在该事件发生之前,该输油管线已经投入使用了多年,但没有进行必要的检修和维护工作。

这表明该公司没有建立起适当的管道维护机制,缺乏对输油管线的定期检查和维护。

其次是监管不力。

调查发现,事故发生前,CNOOC没有进行充分的监管和监督,未能发现并解决管道老化等问题。

这表明该公司在管道安全方面的监管体系存在明显缺陷。

此外,该事件还暴露出CNOOC的违规行为和不正当操作。

调查发现,一些员工曾经在未经授权的情况下擅自改动油管的设置,这导致了事故的发生。

这表明CNOOC在员工行为监督和控制方面存在明显的失效。

针对这次事件,CNOOC采取了一系列的整改措施,包括对输油管线进行重大维修和更新、加强对员工行为的监管和教育,以及改进企业管理机制。

这些整改措施都是为了加强内部控制,防止类似事故再次发生。

这个案例对于国有企业的内部控制有一些启示。

首先,国有企业应建立起健全的内部控制机制,包括定期检查和维护设备、加强对员工行为的监督和控制、加强对环境风险的监控和管理等。

其次,国有企业应加强监管和监督,确保内部控制的有效实施。

最后,国有企业应加强员工教育和培训,提高员工的意识和能力,防止违规行为的发生。

总之,国有企业的内部控制失效对企业运营和国有资产安全都会造成重大影响。

失效分析案例

案例3 3Cr2W8V钢热锻模具淬火开裂原因分析 1 背景 2 检验内容及结果

2 1 原材料化学成分 2 2 硬度测定 2 3 断口形貌

(1)宏观检查 (2)断口微观检查 2. 4 显微组织分析 3 讨论 4 结论

1、背景 某厂选用3Cr2W8V钢制造热锻模具用于锻造 25钢的齿状零件,模具加工成型后外部尺寸为500mm ×250mm×115mm,模具质量为110kg。在同一模具上

开出预锻和终锻两个型腔,加工时发现模具毛坯锻件硬 度偏高,采用HR150型洛氏硬度计测试硬度为30HRC。 为便于加工,该厂将模具进行了一次降低硬度退火,但温度 和时间已无纪录。加工后的模具由本厂进行热处理,淬火 加热炉采用箱式电阻炉。为防止氧化,在模具周围填充旧 渗碳剂加以保护。模具淬火时先采用500℃、850℃两次 预热,后经1050℃×4h保温,冷却介质选用N15号机油。 淬火过程中听到模具开裂声音,随即停止冷却,并放在 630℃回火炉中回火,回火时裂纹继续扩展使模具成为多个 碎块。由于发现模具开裂, 中止继续回火。

图6的金相组织表明,奥氏体晶粒粗大,马氏体粗大,属于明 显的过热现象。但模具表层细瓷状断口(图2、3)和细小晶 粒(图5),属于正常的淬火组织。分析认为:厂方在加工模具 时,发现锻件的硬度偏高,曾经进行一次降低硬度退火,但退 火保温时间不够,仅使表层重结晶细化,因此出现了表层的 细晶粒和细瓷状断口。

2 3 断口形貌

(1)宏观检查 模具横向多处断裂,裂纹特征有直裂纹、弯 折裂纹和圆弧裂纹,

在模具碎块的横断面表层可观察到有约30mm细瓷状 断口,见图2。断口内部有山脊状扩展形貌,放射线中心朝 向模具心部,表明裂纹源形成于模具心部。心部为粗晶状 断口,有十分明显的金属光泽。上述特征可以判定该模具 的开裂是由心部脆性解理断裂引发的。