位错强化机制.ppt

论述四种强化的强化机理、强化规律及强化方法。

1、形变强化形变强化:随变形程度的增加,材料的强度、硬度升高,塑性、韧性下降的现象叫形变强化或加工硬化。

机理:随塑性变形的进行,位错密度不断增加,因此位错在运动时的相互交割加剧,结果即产生固定的割阶、位错缠结等障碍,使位错运动的阻力增大,引起变形抗力增加,给继续塑性变形造成困难,从而提高金属的强度。

规律:变形程度增加,材料的强度、硬度升高,塑性、韧性下降,位错密度不断增加,根据公式Δσ=αbGρ1/2,可知强度与位错密度(ρ)的二分之一次方成正比,位错的柏氏矢量(b)越大强化效果越显著。

方法:冷变形(挤压、滚压、喷丸等)。

形变强化的实际意义(利与弊):形变强化是强化金属的有效方法,对一些不能用热处理强化的材料可以用形变强化的方法提高材料的强度,可使强度成倍的增加;是某些工件或半成品加工成形的重要因素,使金属均匀变形,使工件或半成品的成形成为可能,如冷拔钢丝、零件的冲压成形等;形变强化还可提高零件或构件在使用过程中的安全性,零件的某些部位出现应力集中或过载现象时,使该处产生塑性变形,因加工硬化使过载部位的变形停止从而提高了安全性。

另一方面形变强化也给材料生产和使用带来麻烦,变形使强度升高、塑性降低,给继续变形带来困难,中间需要进行再结晶退火,增加生产成本。

2、固溶强化随溶质原子含量的增加,固溶体的强度硬度升高,塑性韧性下降的现象称为固溶强化。

强化机理:一是溶质原子的溶入,使固溶体的晶格发生畸变,对滑移面上运动的位错有阻碍作用;二是位错线上偏聚的溶质原子形成的柯氏气团对位错起钉扎作用,增加了位错运动的阻力;三是溶质原子在层错区的偏聚阻碍扩展位错的运动。

所有阻止位错运动,增加位错移动阻力的因素都可使强度提高。

固溶强化规律:①在固溶体溶解度范围内,合金元素的质量分数越大,则强化作用越大;②溶质原子与溶剂原子的尺寸差越大,强化效果越显著;③形成间隙固溶体的溶质元素的强化作用大于形成置换固溶体的元素;④溶质原子与溶剂原子的价电子数差越大,则强化作用越大。

材料科学基础四大强化机制

材料科学基础四大强化机制材料科学是研究材料的结构、性能、制备和应用的学科,是现代科学技术的重要基础。

为了提高材料的性能和功能,材料科学基础研究通常会采用一系列的强化机制。

本文将介绍材料科学基础中的四大强化机制,并分别进行详细解析。

一、晶体缺陷强化机制晶体缺陷是指晶体内部的缺陷或畸变,包括点缺陷、线缺陷和面缺陷等。

晶体缺陷强化机制是通过引入和控制晶体缺陷,来提高材料的力学性能和稳定性。

点缺陷可以通过合金元素的掺杂来引入,从而改变晶体的结构和性能。

线缺陷可以通过外加应力或热处理来引入,从而阻碍晶体的滑移和变形,提高材料的强度和硬度。

面缺陷可以通过晶粒细化和相界强化来实现,从而提高材料的塑性和韧性。

二、相变强化机制相变是指材料在温度、压力或组分等条件改变下发生的结构转变。

相变强化机制是通过控制材料的相变行为,来调控材料的性能和结构。

例如,通过合金化和热处理,可以控制材料的相变温度和相变速率,从而改变材料的硬度、强度和韧性。

此外,相变还可以引发材料的形状记忆效应和超弹性等特殊性能。

三、晶界强化机制晶界是指晶体之间的界面或界面区域,是晶体内部的缺陷和畸变的集中位置。

晶界强化机制是通过控制和调控晶界的结构和性质,来提高材料的力学性能和稳定性。

晶界可以通过晶粒尺寸控制和晶界工程来实现强化。

晶粒尺寸的减小可以提高材料的塑性和韧性,而晶界工程可以通过合金元素的添加和热处理来调控晶界的能量和结构,从而提高材料的强度和硬度。

四、位错强化机制位错是材料中晶格的缺陷和畸变,是材料塑性变形的基本单位。

位错强化机制是通过控制和调控位错的密度和类型,来提高材料的力学性能和稳定性。

位错可以通过外加应力和热处理来引入和操控,从而阻碍材料的滑移和变形,提高材料的强度和硬度。

位错还可以引发材料的弹性形变和塑性形变等特殊性能。

总结起来,材料科学基础中的四大强化机制分别是晶体缺陷强化、相变强化、晶界强化和位错强化。

这些强化机制通过引入和控制材料的缺陷、相变、晶界和位错等结构特征,可以有效地提高材料的力学性能和稳定性,为材料科学和工程提供了重要的理论和实践基础。

4。钢的强韧化机理

σc 的大小与可动位错有关 的大小与可动位错 可动位错有关 塑性区中ρ↑,可动位错 , 塑性区中 ,可动位错↑, σc ↑, , 韧性↑,裂纹不易扩展, 韧性 ,裂纹不易扩展,裂纹尖端塑性区 中的应力集中可由位错移动而缓和。 中的应力集中可由位错移动而缓和。 材料的塑性和韧性是由σ 材料的塑性和韧性是由 y、σn、σc 的相对大小决定,认为随材料的 的相对大小决定,认为随材料的σy ↑,δ , 总是趋于降低的说法是不全面的。 和αK总是趋于降低的说法是不全面的。

↑

细化铁素体措施 ①细化奥氏体晶粒 细小的γ→细小的 细小的 细小的α 细小的 ②在γ未再结晶区轧制 未再结晶区轧制 变形量要足够大,才能 变形量要足够大, 得到细小均匀的铁素体 ③加速轧后冷却 冷速↑,铁素体细化 冷速 ,

④合金元素的作用 Nb、V、Ti能使铁素体细化 、 、 能使铁素体细化 其中Nb的效果最好。 其中 的效果最好。 的效果最好

应力集中与位错塞积数目成正比 塞积群大→应力集中大 塞积群大 应力集中大 粗晶粒, 大 塞积距离长,应力集中↑, 粗晶粒,d大,塞积距离长,应力集中 ,所 需外力↓,就可达到 需外力 ,就可达到τc 细晶粒,d小,塞积距离短,应力集中 ,所 细晶粒, 小 塞积距离短,应力集中↓, 需外力↑,才可达到 需外力 ,才可达到τc ,使邻晶粒开动

T2<T1,d2<d1

说明温度

降低时需要更细的晶粒才能 维持足够的韧性 结论: 结论: ① 晶粒愈细,韧性愈高 晶粒愈细, 差距变大) (d↓,σc与σy差距变大) , ②晶粒愈细,脆性转变温度 晶粒愈细, 愈低

4.4 沉淀强化(析出强化) 4 沉淀强化(析出强化) 一.概念 第二相微粒从过饱和固溶体中沉淀析出使材 料强度↑的现象 料强度 的现象 根据位错理论,析出强化是由滑动位错与 根据位错理论, 第二相质点的交互作用引起的, 第二相质点的交互作用引起的,按交互作用不 同,强化途径可分二种。 强化途径可分二种。 机理) 1.绕过机理(Orowan机理) 绕过机理( 机理 2.切过机理

晶体缺陷与强度课件4:金属的范性形变的三种基本形式-滑移孪生扭折

位错,并沿相同滑移方向运动。大量位错运动的积累结果 必然要在表面上显露出来,这是一个大约包含近100个原

子间距的台阶。通常看到的滑移带宽度的尺度是微米数量 级,因此它应是许多滑移线重叠的结果。因此.粗略地说

一根滑移线是上百根位错线运动所提供的滑移量,而滑移 带则是若干个平行滑移面上的上万根位错运动的贡献。

晶体拉伸时也能出现扭折,金相 照片上扭折区的滑移线呈平行 的S状,面心立方金属扭折带结 构可以看作以<211>方向为轴 相对于基体的局部晶格旋转。 形变度不大时,扭折带一般宽 度为0.05mm。带间距约为

1mm

金属与合金强化的位错机制

使合金强韧化的基本思路从根本上讲是通过各种热 加工处理和化学处理以及合金化等途径,改变合金 的组织结构,为位错的运动设置障碍.降低位错的活 动性,达到强化的目的。因为材料宏观可见的形 变,从微观看是位错运动及其与作为障碍的某些组 织结构单元(如晶界、第二相粒子等)相互作用各种 效果叠加的结果。降低位错活动性的途径,可以按 强化机理来分类,而强化机理又取决于障碍的种类 及其与位错相互作用的机制。

τ cbl = fmax (4-13)

位错运动中受溶质原子阻 碍而弯曲(Fleischer模型)

• b为位错柏氏矢量的大小,l是位错在运动过程中遇到的障

碍的平均间距。据位错基本理论,引入位错线张力T,溶

质原子的平均线尺寸a和溶质原子的浓度(原子分比)C0, 经过简单计算可以得到:

l = (2Ta2 / τ ccb)1/3

• 如图,设左右两个取向不同的晶粒,其界面处有一个台

阶.也可以是其它可以作为位错源的界面缺陷,在应力作 用下,台阶向右晶粒发射一根位错,如图 (b)。设单位晶 界面积上的位错总长度为s,若晶界全部位错均释放到晶 粒中去,使晶内位错密度达到ρ。假设晶粒为圆球形,直 径为a,则每个晶粒的表面积为4π(a/2)2=πa2,故释放位 错总长度为πsa2。但是每个晶界属于两个晶粒,故对一 个晶粒来说只有上述位错线长度的一半,即(πsa2)/2,由 此得到单位体积中位错线的长度(即位错密度)为:

福州大学材料科学基础课件-第三章 位错金属的塑性变形

•

实际只有5个变量是独立的。至少应有5个独立 的滑移系才能协调多晶体的塑性变形。

3. 晶粒大小的影响 多晶体的强度随其晶粒细化而提高。满足 霍尔-佩奇(Hall-Petch)关系。

是与材料有关的两个常数。 d:多晶体中各晶粒的平均直径。

0, k

§4 塑性变形对金属组织与性能的影响

一、显微组织的变化

· 单相固溶体合金塑性

变形的特点

2.应变时效

将低碳钢试样拉伸到 产生少量预塑性变形 后卸载,然后重新加 载,试样不发生屈服 现象,但若产生一定 量的塑性变形后卸载, 在室温停留几天或在 低温(如150℃)时 效几小时后再进行拉 伸,此时屈服点现象 重新出现,并且上屈 服点升高,这种现象 即应变时效

§2

单晶体的塑性变形

金属变形的主要方式:滑移、孪生、扭折 一、滑移 (一)滑移线与滑移带

(二)滑称系 晶体的滑移是沿着一定的晶面发生的,此组晶 面称为滑移面,滑移还沿着滑移面上一定的晶向 进行,称为滑移方向。 每一个滑移面和此面上的一个滑移方向合起来 叫做一个滑移系。 FCC: 滑移面{111},滑移方向<110> BCC: 低温{112} 室温{110},高温{123}, 而滑移方向都是<111> 滑移面为(0001),滑移方向为<11 2 0>

· 1.聚合型两相合金的塑性变形 (1)如果两个相都具有塑性,则合金的变形决定于两 相的体积分数。 等应变理论:假定塑性变形过程中两相应变相等。 合金产生一定应变的平均流变应力 σ a = f 1 σ 1 + f2 σ 2 : 其中:f1、f2为两个相的体积分数 f1+f2=1 σ1、σ2为两个相在此应变时的流变应力 等应力理论:假定塑性变形过程中两相应力相同。 对合金施加一定应力时,平均应变εa= f 1ε1+f 2ε2 其中:f1、f2为两个相的体积分数 ε 1,ε2为此应力下两相的应变

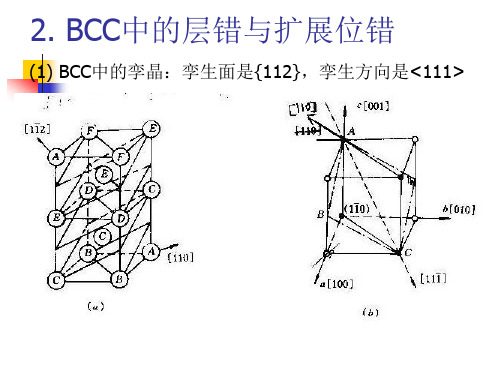

材料微观结构第四章晶体中的位错与层错3

BCC中a/2<111>型全位错的分解,主要结论如下:

若a/6<11-1>沿{112}扩 展,将形成如左图所示 的孪晶薄层。这时的领 先位错为a/3[11-1],此 方向正好是孪生的逆方 向,原子错排严重,层 错能很高,分解将是不 稳定的。

若全位错平行于[111],则为螺位错, 分解可按下式进行: a a a a

在FCC的Al,Cu,Ag,Au,Ni及α黄铜中均发现过扭 折带,其晶体学关系有如下关系:

试样轴位于单位三角形中 间或接近<100>~<110> 大圆时→扭折带明显; 当接近对称线 <100>~<111> →不明显;

达到对称线或处于<100> 和<111>方向时→消失。

表4-4 三种典型金属的滑移系参数和 扭折带要素

1951年,Cottrell和Bilby建立单结点极轴机制

AOBC是(112)面上的全位错,b=a/2[111]。在适当条件 下,OB会分解为:

a a a [111] [112 ] [11 1 ] 2 3 6

a a a [112 ] [ 1 21] [101] 3 6 2

OB OB‘ OE’DB (112)上的OB‘是纯刃型位错,且不可滑动,故可作为极 轴位错,O可作为机制所需的结点。OB’可继续分解:

ABABCBABAB

另一种情况是从正常的HCP排列顺序中加入两个 FCC排列,如ABCBA,就形成了中间的五层孪晶。 在WC硬质合金研究工作中,在粘结相Co中曾经观 察到HCP的βCo中,出现了ABC排列的FCC胚胎, 最终形成FCC的αCo,即发生了βCo→αCo的相变。 在电镜观察HCP时,若要知道引起层错衬度的 (0001)层数的多少,可以用出现的ABC(含逆顺序) 的层数减2得到,上面两种情况下应该是5-2=3层, 这在计算层错衬度和计算由于层错引起的系统能 量升高有用。

固溶强化机制PPT课件

因为两者的应力应变场都是既有切应力又有 切应变,故产生弹性交互作用使碳原子在 螺位错附近偏聚,降低系统能量。该偏聚 的特点为;

(1)C原子较少时,于八面体间隙中随机分布

(2)C原子较多时,在外力作用下占据单胞中 某一轴向上的八面体间隙——有序化。

Snoek气团的特点: (1)短程扩散可以形成,形成速度快。 (2)在位错运动中形成,是动态的 有序分布。 (3)气团与位错的交互作用与柯氏气 团一样强烈。

球孔错配在表面形成

压应力 rr '(r

R)

G R3

(r

R)

(r

R)

G 2R3

考虑有一个附加应力 (像力),其在表面 上的作用使得表面的 应力综合为零。假设 像应力场均匀分布:

''rr '' '' G R 3

2.基体中产生的应力场

基体应力场等于由错配所引起的应力场和边 界条件引起的像应力场两部分组成。

将这种由于位错与溶质原子的交互作用而形 成的在刃型位错附近的溶质原子偏聚现象, 称为Cottrell气团。

Cottrell气团

(1)特点

1)溶质原子尺寸和位错线的符号对其

分布状态有影响。

2)溶质原子分布与距离的关系:与位

错越近,溶质原子浓度越高

W int

1 r

3)露点(Cottrell气团存在的临界温度):

W

Wm

Wb

1 2

rrm (r

r0)(

2)

➢特点:

➢球——溶质原子/异相质点

➢孔——周围基体

➢错配球效应在基体中引起的应力场与应变 场均为短程效果

➢只需考虑 溶质原子/异相质点 与周围基体 的弹性交互作用,忽略其对远处基体的影 响

第4章晶体缺陷-位错3.15

根据原子的滑移方向和位错线取向的几何 特征,位错可分为:

刃位错 螺位错 混合位错

返回 15:07

GARREY

机电工程学院

4.0 概述

4.1 点缺陷

4.2 位错的 基本概念

4.3 位错的 能量及交互 作用

4.4晶体中 的界面

Foundation of Materials Science

二.位错类型

4.2 位错基本概念

的b矢量之和为零。

GARREY

机电工程学院

Foundation of Materials Science

柏氏矢量与位错线

1. 刃位错柏氏矢量⊥位错线,可以为任何形状;

2. 螺位错柏氏矢量∥位错线,只能为直线;

3. b∥t则为螺位错,同向为右螺,反向为左螺;b⊥t为刃位错; 任意角度φ为混合位错,刃位错分量:bsin φ,螺位错分量: bcosφ

4. 同一根位错线上各处柏氏矢量一定相同;

5. 位错线只能终止在晶界或表面,不能终止在晶体内部,在内 部只能形成封闭环或空间网络。(位错是滑移区的边界)

15:07

GARREY

机电工程学院

4.0 概述 4.1 点缺陷 4.2 位错的 基本概念 4.3 位错的 能量及交互 作用 4.4晶体中 的界面

返回 15:07

★1934年 Taylor在晶体中引入位错概念,将位错与 晶体结构、晶体的滑移联系起来解释了这种差异 。

★1939年 Burgers提出柏氏矢量b以表征位错的特征, 阐述了位错弹性应力场理论。

★1947年 Cottrell发表了溶质原子与位错间交互作用 的研究报告 。

返回 15:07

GARREY

机电工程学院

返回 15:07