SLM扫描路径对铝 镁层状复合材料影响的 数值模拟

SLM制造铝合金的显微组织和性能

SLM制造铝合⾦的显微组织和性能本⽂综述了增材制造Al合⾦的现状,主要聚焦显微组织表征以及机械性能。

在AM制造铝合⾦时存在的显微组织和缺陷的形成从冶⾦学的⾓度进⾏了分析,同时对发展的⾼性能铝合⾦也进⾏了讨论。

1.1 机械性能1.1.1 微观结构特性和加⼯条件的影响众所周知,硅在材料可铸性和Al-Si合⾦的机械性能⽅⾯起着重要作⽤。

在传统的凝固合⾦中,硅相的针状或板状形状在拉伸加载和塑性变形的早期阶段导致局部剪切,并迅速导致裂纹和断裂的产⽣和扩展。

然⽽,在L-PBF中,在共晶区域和熔池中形成的球形硅纳⽶尺⼨相可以抵抗局部剪切⼒。

这导致裂纹产⽣和扩展受到抑制,并提⾼了延展性和强度。

相关⽂献表明,与传统铸造材料相⽐,这提⾼了AM亚共晶Al-Si合⾦的拉伸性能。

此外,除了共晶硅颗粒和初⽣铝晶粒的微观结构细化之外,L-PBF结构的这些⾼拉伸性能还归因于硅在铝基体中的⾮平衡溶解度。

与亚共晶合⾦类似,过共晶合⾦的强度也通过细化初⽣硅和共晶硅相来提⾼。

此外,与传统铸造相⽐,Al-Si L-PBF部件在垂直构建⽅向与⽔平⽅向的微观结构存在差异,导致各向异性特征。

使⽤后期处理不容易控制这种各向异性的拉伸强度和延展性的各向异性。

相⽐之下,虽然在L-PBF中可以看到Al-Si合⾦的各向异性特性,但在不同的制造条件下可以获得良好的拉伸性能。

并且⼤多数⽂献都指出,这两种材料中的Al-Si合⾦的拉伸强度⽅向基本相同。

另外还观察到改变扫描策略,如改变填充样式和轮廓,会显著改变纹理并提⾼拉伸性能,这主要是由于裂纹扩展路径的改变。

值得注意的是,L-PBF样品还具有良好的韧性,但这种影响对构建和扫描⽅向等加⼯参数⾮常敏感。

⼤多数研究⼈员注意到,L-PBF样品的疲劳性能⽐铸造样品差。

已发现拉伸残余应⼒、孔隙和未熔化的颗粒的存在是造成这种情况的可能原因。

此外,已经观察到断裂最常发⽣在熔池边界的热影响区(HAZ)。

HAZ的⼤⼩很⼤程度上取决于L-PBF加⼯参数,这为调整HAZ和熔池中的热梯度提供了⼀种现成的⽅法。

Al_Mg层状复合材料动态压缩行为及影响因素

曲

图 2 不 同应变率条件下 A l Cu 合金的

[ 7]

曲线

( b ) 60%

由于轧制过程中, 轧制温度选择在 350~ 450 镁合金塑性变形温度区间

,为

图 3 近应变率条件下采用不同工艺 Al/ M g 复合材料的曲线ຫໍສະໝຸດ , 镁合金变形抗力较小 , 相

从图 3 不难看出 , 10 s

[ 6] [ 7] [ 4] [ 5]

t ional M aterials Review s, 1993, 38( 3) : 138 153. 谭成文 , 王富耻 , 才鸿年 . 装甲用镁合金抗弹性能表征体系探讨 [ J] . 中国工程科学 , 2006, 8( 2) : 30 33. 谭成文 , 李珊 珊 , 郑秀 华 , 等 . 镁 / 铝层状 复合材 料的扩 散连接 制备 及界面特性 [ J ] . 特种铸造及有色合金 , 2007, 27( 1) : 1 3. 杨超 , 田时雨 . 装甲钢动态性能与 抗弹性能关 系研究 [ J] . 兵 器材料 科学与工程 , 2002( 1) : 3 7. 李峰 , 桑玉博 , 赵立伟 . 热变形对 A Z31 镁合金显微 组织的影响 [ J] . 热加工工艺 , 2006, 35( 6) : 8 9. [ 8] LIU P, LI Y J, GE N G H R , et al. A st udy of phase const it ut ion near th e int erf ace of M g/ A l vacuum dif fu sion bonding[ J] . M at eri als Let ters, 2005, 59: 2 001 2 005. [ 9] 陈康华, 刘红卫 , 刘允中 . 强化固溶 对 7055 铝合金 力学性能 和断裂 行为的影响 [ J ] . 中南工业大学学报 , 2002, 31( 16) : 528 531.

《金属材料SLM过程SPH-PFM耦合模型构建及应用》范文

《金属材料SLM过程SPH-PFM耦合模型构建及应用》篇一一、引言随着科技的不断进步,金属材料的应用越来越广泛,其中选区激光熔化(SLM)技术作为金属材料加工的重要手段,其精确度和效率的提升对于提高产品质量和降低成本具有重要意义。

本文旨在构建一种基于光滑粒子流体动力学(SPH)和相场模型(PFM)的耦合模型,并探讨其在金属材料SLM过程中的应用。

二、SPH-PFM耦合模型构建1. SPH方法概述光滑粒子流体动力学(SPH)是一种无网格的数值方法,适用于处理大变形、流动和冲击等复杂物理问题。

在金属材料的SLM过程中,SPH方法可用于描述金属粉末颗粒的流动和熔化过程。

2. PFM方法概述相场模型(PFM)是一种基于微观尺度的数值模拟方法,可用来研究材料在微观结构演变过程中的相变、扩散等现象。

在金属材料的SLM过程中,PFM可用于描述金属粉末的相变和晶粒生长过程。

3. 耦合模型构建为了更准确地描述金属材料SLM过程中的物理现象,本文将SPH方法和PFM进行耦合,构建了SPH-PFM耦合模型。

该模型结合了SPH方法在描述金属粉末流动和熔化过程的优势,以及PFM在描述金属粉末相变和晶粒生长过程的优势,从而更全面地反映金属材料SLM过程的物理现象。

三、SPH-PFM耦合模型在SLM过程中的应用1. 粉末颗粒流动与熔化过程的模拟通过SPH-PFM耦合模型,可以模拟金属粉末颗粒在SLM过程中的流动和熔化过程。

通过调整模型参数,可以研究不同工艺参数(如激光功率、扫描速度等)对粉末颗粒流动和熔化过程的影响,为优化SLM工艺提供理论依据。

2. 相变与晶粒生长过程的模拟PFM部分可以用于模拟金属粉末在SLM过程中的相变和晶粒生长过程。

通过研究相变和晶粒生长的过程,可以更好地理解金属材料的微观结构演变,为提高材料性能提供理论支持。

3. 优化SLM工艺参数通过SPH-PFM耦合模型,可以系统地研究不同SLM工艺参数对金属材料性能的影响。

《基于电热力耦合的Mg-Al层状复合材料连接微区的数值模拟研究》范文

《基于电热力耦合的Mg-Al层状复合材料连接微区的数值模拟研究》篇一基于电热力耦合的Mg-Al层状复合材料连接微区的数值模拟研究一、引言随着现代工业的快速发展,层状复合材料因其独特的物理和机械性能,在航空航天、汽车制造、电子封装等领域得到了广泛应用。

其中,Mg/Al层状复合材料因其良好的导电性、导热性和强度而备受关注。

然而,由于Mg和Al的物理性质差异较大,其连接微区的电热力耦合行为成为一个亟待解决的问题。

因此,本研究通过数值模拟方法,对基于电热力耦合的Mg/Al层状复合材料连接微区进行研究,以期为实际生产应用提供理论依据。

二、问题提出在Mg/Al层状复合材料的连接过程中,由于两种材料的热膨胀系数、电导率和力学性能等存在差异,导致连接微区在电热力耦合作用下产生复杂的相互作用。

这种相互作用不仅影响材料的连接质量,还可能引发材料性能的退化。

因此,研究连接微区的电热力耦合行为对于提高Mg/Al层状复合材料的性能具有重要意义。

三、模型构建与假设本研究采用有限元分析方法,建立Mg/Al层状复合材料连接微区的三维模型。

在模型中,考虑了电热力耦合效应,包括电流密度、温度场分布、热膨胀系数、电导率和力学性能等参数。

为简化模型,我们做出以下假设:1. 连接微区为平面层状结构,各层材料均匀分布;2. 电流在连接微区中均匀分布;3. 材料性能参数在温度变化范围内保持恒定;4. 忽略其他可能影响模拟结果的次要因素。

四、数值模拟方法与结果分析1. 数值模拟方法在建立好模型后,我们采用有限元分析软件进行数值模拟。

首先,通过设置电流密度和边界条件,计算电流在连接微区中的分布情况;然后,根据焦耳定律计算产生的焦耳热,并考虑材料的热传导和热对流等热交换过程,计算温度场分布;最后,根据热膨胀系数和力学性能等参数,分析电热力耦合作用下的应力分布和变形情况。

2. 结果分析数值模拟结果表明,在电热力耦合作用下,Mg/Al层状复合材料连接微区表现出复杂的相互作用。

数值模拟对镁合金挤压的优化

数值模拟对镁合金挤压的优化镁合金的优点在于它有跟钢一样的强度和硬度,但重量却比钢轻得多,跟塑胶很接近,且具有良好热传导能力。

正由于它具有密度小、强度高、刚性好的优点,使其在工业和日常生活中占据了重要的位置。

文章采用刚粘塑性有限元法对AZ31镁合金的挤压成形过程进行数值模拟。

并分析其过程中各种场变量的分布及变化,研究不同工艺参数对场变量分布的影响,揭示镁合金挤压成形规律。

标签:镁合金;数值模拟有限元法;挤压;成形1 相关基础理论及应用有色金属及钢铁等材料的生产工艺与零部件加工成型的基本方法有挤压、拉拔等,同时挤压和拉拔也是目前应用较为广泛的粉末材料、金属基复合材料等先进材料制备、加工的重要方法。

挤压是对位于容器或挤压桶内的坯料施加外力,使变形后的金属从挤压模中流出(拔出),以获得所需形状及尺寸的常用材料塑性成型法,如图1所示。

1.1 挤压加工的特点挤压加工的主要研究对象是挤压变形过程中应力应变状态的变化情况,材料的流动和变形行为,挤压后材料的的性能、加工工艺的多样性以及成品率和成本等方面的特点。

挤压加工工艺的优点:挤压制品组织均匀。

细化晶粒可以改善金属材料的组织结构,并能显著的提高其力学性能,对于一些具有挤压效应的铝合金,淬火时效能够明显改善其纵向(挤压方向)力学性能;改善材料的塑变能力。

挤压变形区中的材料所处状态为三向压应力的应力场,利用变形区的材料受到了强烈的三向压应力场的作用,充分发挥材料的塑韧性,得到大变形量的金属材料;生产灵活性大。

挤压加工具灵活性大,适应性强,在同一台设备上尺寸规格、生产形状及种类不同的产品只需更换模具即可实现,而且模具易于维护,更换工模具的操作,对工人的要求不高,操作简单、费时少、效率高;挤压加工工艺的缺点:挤压工模具的工作条件恶劣、工模具损耗大。

挤压时坯料处于不等三向压力状态,应变状态为延轴向伸长,模具承受的压力很高,这极大的影响了模具的强度,同时,热挤压时模具通常还要受到高温、剧烈的摩擦作用,以上情况都会对模具的使用寿命造成不同程度的影响;制品性能不均匀。

SLM工艺参数对表面成形质量的影响规律

SLM工艺参数对表面成形质量的影响规律吕海卿;李明川;马瑞;常帅;李俐群【期刊名称】《焊接学报》【年(卷),期】2024(45)6【摘要】较差的表面成形质量是选区激光熔化技术(selective laser melting,SLM)在应用与推广中亟待解决的问题,凹凸不平的成形表面给SLM制备零件的力学性能和耐腐蚀能力带来了诸多不利影响.文中通过SLM制备了包含向上、向下表面的45°倾斜试样以及包含垂直表面的90°垂直试样,以此3种不同典型建造角度的成形表面作为研究对象,对比研究了不同建造角度之下的表面成形特征,并分析讨论其成因,认为45°倾斜试样的上表面主要呈现为阶梯与轻微颗粒粘附特征,颗粒的严重粘附与团聚现象出现在下表面,90°垂直表面的成形质量则主要受到粘附颗粒的影响;结合表面三维形貌观察与非接触式表面粗糙度测量,对比探究了激光功率和扫描速度两种主要工艺参数对表面成形质量的影响规律.最终,在各自的工艺参数窗口下,分别得到了4.0μm、21.6μm和7.8μm的最光滑表面,优化的参数组合使得表面粗糙度水平实现了44%、47%和56%的降低效果.此外,还从激光热输入、粉末颗粒与熔池热过程等角度分析了3种不同建造角度的目标表面上不同表面特征在变化的工艺参数下的转变规律,解释了工艺参数的影响规律并提出有助于获得更优表面成形质量的参数组合策略.【总页数】10页(P20-29)【作者】吕海卿;李明川;马瑞;常帅;李俐群【作者单位】哈尔滨工业大学;北京动力机械研究所;哈尔滨工业大学郑州研究院【正文语种】中文【中图分类】TG456【相关文献】1.工艺参数对激光选区熔化成形纯镍表面质量及致密化行为的影响2.激光选区熔化TC4钛合金工艺参数对成形件表面质量的影响3.脉冲激光SLM工艺参数对钛合金成形质量的影响4.选区激光熔化成形NiTi合金工艺参数对表面粗糙度的影响规律因版权原因,仅展示原文概要,查看原文内容请购买。

扫描速度对选区激光熔化高强Al-Mg-Sc-Zr合金组织与性能的影响

第38卷第5期2023年10月安 徽 工 程 大 学 学 报J o u r n a l o fA n h u i P o l y t e c h n i cU n i v e r s i t y V o l .38N o .5O c t .2023文章编号:1672-2477(2023)05-0009-10收稿日期:2022-12-26基金项目:国家自然科学基金青年基金项目(52001001);安徽工程大学科研启动基金项目(2020Y Q Q 005);安徽工程大学-繁昌区产业协同创新专项基金项目(2021f c c yx t a 2)作者简介:陶 靖(1998-),男,安徽芜湖人,硕士研究生㊂通信作者:黄仲佳(1979-),男,广西贵港人,教授,博士㊂扫描速度对选区激光熔化高强A l -M g -S c -Z r 合金组织与性能的影响陶 靖1,刘 桐1,黄仲佳1*,吴 敏2,骆良顺3,4,苏彦庆3,4,周晓宏5(1.安徽工程大学材料科学与工程学院,安徽芜湖 241000;2.安徽天航机电有限公司技术中心,安徽芜湖 241000;3.哈尔滨工业大学材料科学与工程学院,黑龙江哈尔滨 150001;4.安徽哈特三维科技有限公司研究技术中心,安徽芜湖 241000;5.安徽工程大学经济与管理学院,安徽芜湖 241000)摘要:采用选区激光熔化(S L M )技术在不同扫描速度工艺条件下制备了高强A l -M g -S c -Z r 合金,采用了光学显微镜(OM )㊁扫描电子显微镜(S E M )㊁室温拉伸实验㊁室温摩擦磨损实验等方法,研究了激光扫描速度对合金微观组织和力学性能的影响㊂结果表明:当激光功率不变,扫描速度在1250~1850mm /s 时,随着扫描速度从1250mm /s 升至1850mm /s ,合金致密度和力学性能均呈现先升高后降低的趋势㊂当扫描速度达到1850mm /s 时,由于能量密度低导致粉末无法充分熔化,层间润湿不充足,形成大量不规则孔隙,降低了材料力学性能㊂选区激光熔化成形合金在不同扫描速度下均可以完成冶金结合,且致密度均高于98.9%,当扫描速度为1450mm /s 时,合金成形性能达到最优,致密度为99.87%,其屈服强度㊁抗拉强度和断后延伸率分别为379M P a ㊁420M P a 和17.0%,摩擦磨损实验表明其磨损量和磨损速度均为最低,耐磨性能显著优于其他参数㊂关 键 词:选区激光熔化;A l -M g -S c -Z r 合金;扫描速度;微观组织;力学性能中图分类号:T G 146.21;T B 32 文献标识码:A 近年来,增材制造(A d d i t i v eM a n u f a c t u r i n g ,AM )技术由于能按需制造成形具有复杂特征或几何形状的零件从而进入大众视野㊂选区激光熔化(S e l e c t i v eL a s e rM e l t i n g ,S L M )作为典型的增材制造技术具有制备零件精度高和后处理简便等特点为人们所重视[1]㊂在S L M 成形过程中,可以实现极快的冷却速度(106~108K /s ),通过非平衡凝固过程得到精细的微观组织从而提高力学性能[2]㊂当前,S L M 成形技术已广泛应用于不锈钢[3-5]㊁T i 合金[6-7]㊁A l 合金[8-10]等合金体系㊂铝合金作为继钢铁之后应用最广泛的金属材料,由于其密度低㊁比强度高㊁易加工㊁耐腐蚀性好以及优良的导电和导热性能,在航空航天㊁交通运输㊁电力电子等领域具有广泛的应用前景和发展潜力[11-13]㊂研究者们依托于S L M 成形过程中非平衡凝固的特点,通过添加S c ㊁Z r 元素设计出S L M 高强A l -M g -S c -Z r 合金(S c a l m a l l o y ),该类合金具有良好的强度和塑性而受到广泛关注[14-16]㊂当前对S L M 高强A l -M g -S c -Z r 合金的研究大多集中于扫描策略和工艺参数对微观组织和力学性能的影响㊂Z h a n g 等[17]采用不同孤岛”尺寸的扫描策略,系统研究了孤岛尺寸对S L M 成形A l -M g -S c -Z r 合金表面质量㊁组织特征㊁拉伸性能等的影响㊂研究发现随着孤岛尺寸减小,扫描长度减小,表面质量逐渐提高,在2.4mm 中等尺寸的孤岛时,残余应力最小㊂L i u 等[18]研究了S L M 成形过程中激光功率对A l -M g -S c -Z r 合金微观组织和力学性能的影响㊂研究表明激光功率过大时,过高的能量密度会导致液体金属产生飞溅并引入气孔,导致熔池尺寸增大以及缺陷形成,降低样品成形质量㊂S p i e r i n g s 等[19]讨论了不同扫描速度下S L M 成形A l -M g -S c -Z r 合金的过程中,纳米A l 3S c 颗粒的组织演变和析出㊂研究发现当激光扫描速度增加一倍左右时,细晶粒区的峰值晶粒尺寸从1.1m 减小到600n m ,而粗晶粒区的峰值几乎没有受到影响㊂作为现今研究最为广泛的铝合金,S c 和Z r 元素改性的A l -M g 合金是仅次于A l -S i 系合金的第二大应用铝合金㊂现有研究在扫描速度对熔池形貌的演变和力学性能的影响方面并没有做较多的分析㊂扫描速度作为S L M 成形的重要参数之一,对合金的微观形貌和力学性能有重要影响,而当前研究扫描速度对S L M 制备的高强A l -M g -S c -Z r 合金的微观形貌㊁摩擦性能和力学性能影响的却涉及较少㊂在实际应用场景中,铝合金零件会不可避免地受到磨损,而针对铝合金摩擦磨损行为的研究却没有受到重视㊂因此,研究扫描速度对S L M 制备高强A l -M g -S c -Z r 合金微观组织㊁摩擦性能和力学性能的影响,对其工艺优化和进一步的工程应用具有重要意义㊂本研究采用1250~1850mm /s 不同扫描速度的工艺参数制备了A l -M g -S c -Z r 合金试样,研究了扫描速度对合金微观组织和力学性能的影响,探究了不同扫描速度下缺陷形成的原因,并为选区激光熔化制备A l -M g -S c -Z r 合金工艺参数优化提供了参考㊂1 实验1.1 A l -M g -S c -Z r 合金的制备实验所用粉末为安徽哈特三维科技有限公司通过真空气体雾化法(V a c u u mI n d u c t i o n -m e l t i n g G a s A t o m i z a t i o n ,V I G A )所制备的A l -M g -S c -Z r 合金粉末㊂采用扫描电子显微镜(S c a n n i n g E l e c t r o n M i c r o s -c o p y,S E M )测得粉末形貌如图1a ㊁1b 所示,粉末球形度较高,存在少量卫星球和畸形粉末,粉末内部仅有微量空心粉存在㊂使用电感耦合等离子体原子发射光谱法(I n d u c t i v e l y C o u pl e dP l a s m aA t o m i c E m i s s i o n S p e c t r o m e t r y ,I C P -A E S )测得粉末主要化学成分如表1所示㊂通过M a s t e r s i z e r 3000E 激光粒径分析仪测量粉末样品的粒径主要分布在20~70μm ,如图1c 所示,粉末粒径分布均匀,符合S L M 设备需求㊂表1 实测的A l -M g -S c -Z r 合金粉末的化学组成(w t .%)M g S c Z r M n F e S i T i Z n A l 4.850.740.480.440.250.0700.0080.005B a l.图1 A l -M g -S c -Z r 粉末样品的S E M 形貌㊁截面OM 图和粒径分布使用的S L M 设备为安徽哈特三维科技有限公司自主研发的H I T3D -M 290选区激光熔化成形设备,配备500WI P G 光纤激光器,光斑直径为70μm ,成形气氛为氩气,当舱室氧含量稳定于0.02%时开始打印㊂S L M 成形试样均采用67°旋转条带状扫描策略,如图2所示㊂通过改变扫描速度(1250~1850m m /s )来探究扫描速率对S L M 成形的影响,其余参数选定为激光功率320W ,层厚30μm ,扫描间距130μm ㊂单位能量密度通过公式(1)计算:E =P v ㊃d ㊃t ,(1)式中,E 为单位体积激光能量密度,单位是J /mm 3;P 为激光功率,单位是W ;v 为扫描速率,单位是m m /s ;d 为扫描间距,单位是μm ;t 为铺粉层厚,单位是μm ㊂1.2 组织与性能表征选用阿基米德排水法测量各个试样的致密度㊂成形试样通过线切割后并经不同规格砂纸逐级打磨并抛光得到标准金相样品㊂金相样品通过凯勒试剂(1m L H F ,1.5m L H C l ,2.5m L H N O 3和95m L H 2O )腐蚀3040s ,用于M R 5000光学显微镜(OM )与E M -30P l u sS E M 观察表面形貌和微观组织㊂使用MH -V S -1000Z 显微硬度计测量样品的V i c k e r s 硬度,测量载荷为1000g ,时间为10s ,重复测量10次并去除最大最小值㊂㊃01㊃安 徽 工 程 大 学 学 报第38卷采用I n s t r o nH T -01S C -5万能试验机进行室温拉伸实验,所使用的拉伸试样为棒状拉伸材料,总长度为76mm ,原始标距为30mm ,应变速率为2mm /m i n ,每组参数测量3次并取平均值,根据实测值数据绘制应力-应变曲线,试样设计如图3所示㊂图2 S L M 成形A l -M g -S c -Z r 合金扫描策略 图3 S L M 成形A l -M g -S c -Z r 合金拉伸试样设计方案(单位:mm )分别对四种参数的试样进行室温状态下的摩擦磨损实验,仪器选用型号为M R H -5000W 的微机控制高温环块摩擦磨损试验机,摩擦磨损试样尺寸为19m m×12.32m m×12.32m m ,摩擦副为G C r 15的圆环,与试样的接触方式为环块摩擦㊂实验前先将试样块进行抛光处理,确保表面粗糙度一致,防止有表面黏着物对实验结果产生影响,实验在常温下进行,加载载荷为30N ,电机转速为30r /m i n (即77mm /s ),摩擦时间为1200s ,并根据实测结果绘制摩擦系数-时间曲线,每组参数重复3次并取平均值㊂2 结果与讨论2.1 扫描速度对S L M 成形A l -M g -S c -Z r 合金致密度的影响图4给出了不同扫描速度下S L M 成形A l -M g -S c -Z r 合金样品金相图,由图4可知,在不同工艺参数 图4 激光功率320W 时不同扫描速度下A l -M g -S c -Z r 合金致密度下,样品均存在不同程度的缺陷㊂随着扫描速度的增加,致密度呈现先增大后减小的趋势㊂当扫描速度为1250mm /s 时,扫描速度较慢,单位体积能量密度较高,产生较大的热积累,S L M 成形过程中不断伴随元素挥发和气体逃逸,随之产生的缺陷以冶金孔为主㊂当扫描速度升至1450mm /s 时,缺陷最少,熔池相对稳定,样品致密度达到99.87%㊂在此扫描速度下,A l -M g -S c -Z r 粉末可以完全熔化,金属液体层与层之间充分润湿,铺展和流动性强,因此,重熔过程中微孔更容易填充,致密化程度达到最高㊂随着扫描速度不断增大,激光能量密度降低,金属液快速凝固无法完全填充扫描间隙,样品表面呈现出大量孔隙,且孔隙数量随着扫描速度增大而增加,主要以锁眼孔为主[20],大量锁㊃11㊃第5期陶 靖,等:扫描速度对选区激光熔化高强A l -M g -S c -Z r 合金组织与性能的影响㊃21㊃安 徽 工 程 大 学 学 报第38卷眼孔的产生导致合金致密度降低㊂当速度达到1850mm/s时,熔体冷却速度进一步加大,激光能量密度低至44.35J/mm3㊂合金粉末吸收能量不足,熔化金属不能与前一层很好润湿㊁铺展,导致相邻熔化道搭接率降低产生融合缺陷,致密度仅为98.97%㊂2.2 扫描速度对S L M成形A l-M g-S c-Z r合金微观组织特征的影响图5为A l-M g-S c-Z r合金在激光功率320W下不同扫描速度的S L M成形样品低倍OM图片㊂由图5可以看出,4组工艺参数下,熔池沿着沉积方向均呈现出典型的 鱼鳞”状结构,且随着扫描速度增大,孔隙数量和尺寸随之增大㊂这是因为激光通过粉床速度变快,粉末不能吸收足够的热量达到充分熔化,金属液与粉末之间的润湿性较差,金属溶液容易在表面张力的作用下在未熔化粉末上发生球化,从而影响成形件的致密度㊂由图5a~5d可以看出,样品均可以达到冶金结合,且孔隙数量先减小后增加㊂随着扫描速度的增大,粉末床在激光作用下能达到的温度逐渐降低,同时在S L M的快速冷却特点的影响下,激光再次通过该位置时,重熔温度受前一次的预热程度降低㊂因此,当熔池前端粉末在受到高速激光的作用下,温度变化随着扫描速度的增大而增大,金属粉末空隙间的残留气体受热膨胀,对金属溶液产生冲击从而产生飞溅,冶金结合作用不断衰弱,产生大量不规则孔洞,成形件的综合力学性能也随之下降㊂激光功率一定时,扫描速度越大,激光在粉末床上停留时间越短,粉末不能吸收足够的能量难以熔化充分,导致熔池宽度和深度变小㊂相反,当扫描速度减小时,熔池变化表现并不明显㊂图5 激光功率为320W时不同扫描速度下A l-M g-S c-Z r合金熔池形貌的OM图图6给出了4组扫描速度下A l-M g-S c-Z r合金的S E M组图㊂图6中均呈现出明暗交替的微观形貌,熔池边缘表现为明亮的白色,而熔池中心则为相对较暗的灰色,这是S L M成形所表现的细等轴晶和柱状晶相交替的典型的双模微观结构[21]㊂当激光扫描通过粉末床时,冷却速度可以达到103~106K/s[22],最初始的形核更容易依附于熔池的底面和边缘生长,随后沿着温度梯度向中心竞争生长,最优生长方向的形核会不断生长,其他方向形核会受到抑制从而停止继续长大㊂而微溶池尺寸小,温度梯度大,过冷度大,形核最初为大量细小的等轴晶,同时大量A l3S c㊁A l3Z r等在晶粒形成初始充当异质形核点㊂随后柱状晶依附于等轴晶继续向中心竞争生长,这样的生长方式在S L M成形中不断发生且形成速度极快,单个微熔池凝固成形时间仅为几毫秒[23]㊂由于S L M成形过程过冷度极大,大量细小的等轴晶和柱状晶最终在图6中分别表现为明暗交替明显的图像㊂图6中未观察到明显的析出相,可能是S c和Z r均以固溶体形式存在A l基体中㊂2.3 S L M成形A l-M g-S c-Z r合金的硬度与摩擦性能图7给出了320W功率下S L M成形A l-M g-S c-Z r合金的硬度变化趋势㊂由图7可知,随着扫描速度的增大,样品硬度呈现先增大后减小的趋势,这与样品致密度趋势保持一致㊂4组参数试样去除最大值最小值后,整体维氏硬度范围仍保持在106~110H V 范围波动,且最大硬度值出现在扫描速度为1450mm /s 时,为(109±1.3)H V ㊂随着扫描速度增大,激光通过粉末床速度加快,粉末吸收能量降低产生未融合孔洞,导致测量所得材料宏观硬度低于材料的真实硬度,同时也增大了测量误差㊂图6 激光功率为320W 时不同扫描速度下A l -M g -S c -Z r 合金熔池形貌的S E M 图 图7 激光功率320W 时不同扫描速度下A l -M g -S c -Z r 合金硬度变化曲线不同扫描速度下A l -M g -S c -Z r 合金与G C r 15摩擦副之间的摩擦系数-时间曲线如图8所示㊂试验开始前,需先加载30N 的载荷,环块表面发生相互接触,摩擦副开始旋转时,两个接触面在载荷作用力下发生附着力并且迅速产生粘着,因此,在试验开始阶段4组样品的瞬时摩擦系数迅速上升,而后环块表面较大的切向力克服表面粘着,摩擦副与样品之间产生滑移导致摩擦系数迅速下降,如此循环往复㊂当扫描速度在1450mm /s 时,试样熔池均匀,孔隙率少致使在该扫描速度下,样品拥有更为稳定的硬度范围,摩擦副与试样表面得以充分接触后,附着力稳定降低导致粗糙度逐渐减小,曲线往后则相对趋于平稳且在一定幅度内波动㊂而扫描速度在1250mm /s 和1650~1850mm /s 时的样品均由于在摩擦过程中途径孔洞或硬度不均匀导致曲线波动幅度较大或难以在一定区间内保持平稳㊂且图8中扫描速度为1850mm /s 的摩擦系数-时间曲线则是由于样品内孔洞过多,导致曲线需要经过至少长达600s 的时间才可以使摩擦系数逐渐稳定在一定范围内波动㊂㊃31㊃第5期陶 靖,等:扫描速度对选区激光熔化高强A l -M g -S c -Z r 合金组织与性能的影响测量不同扫描速度下样品磨损量,通过计算得到磨损率,如表2所示㊂通过对比4种样品的摩擦系数㊁磨损量和磨损率,可以清晰地判断出当扫描速度为1450mm /s 时,样品耐磨性能最优㊂这与样品的硬度变化趋势相似,可以看出试样的硬度变化对该试样的耐磨性能起到一定程度的影响㊂图8 激光功率320W 时不同扫描速度下A l -M g -S c -Z r 合金摩擦系数-时间曲线表2 激光功率为320W 时不同扫描速度下A l -M g -S c -Z r 合金的摩擦磨损表扫描速度/(mm /s )摩擦系数磨损量/m g 磨损率/(m g /m )12500.457±(0.021)8±(0.57)0.086±(0.019)14500.433±(0.017)5±(0.62)0.054±(0.012)16500.521±(0.019)9±(0.70)0.097±(0.022)18500.527±(0.036)13±(0.93)0.108±(0.028)为研究扫描速度对A l -M g -S c -Z r 合金摩擦性能的影响,利用扫描电镜观察不同参数下材料的表面形貌如图9所示㊂从图9中可以看出,样品均呈现出深浅不一的沟槽,这是由于在摩擦磨损实验中,A l -M g -S c -Z r 合金材料受到切向力从而产生挤压和剥离现象,受到挤压剥离的材料在摩擦副的作用下形成基体-剥离碎片-摩擦副的三体摩擦状态,且剥离后的材料受切向力沿摩擦副运动方向犁动,形成沟槽㊂而在载荷力和摩擦副转动的持续作用下,环块表面摩擦环境温度上升,摩擦副表面因加工硬化脱落向A l -M g -S c -Z r 合金表面转移形成的碎屑同铝合金受摩擦脱落的碎片受热软化挤压在一起,而在光滑的环块表面,部分碎片不能及时排出,而是随摩擦副运动逐渐被排挤并形成如图9c ㊁9d 中所示大片明亮的区域,且沿着摩擦副的运动方向堆积㊂在相同作用条件下,随着扫描速度的不断增大,试样由于能量密度不足,产生大量不规则孔洞,而这些孔洞的存在为摩擦碎片的堆积提供了更便利的条件㊂图9a ㊁9b 中则无明显的摩擦碎屑堆积,这可能与试样的扫描速度在1250~1450mm /s 的样品致密度较高有关,这与本文2.2中A l -M g -S c -Z r 合金微观形貌相一致㊂而图9b 对比图9a 中的磨痕形貌更为均匀,这是由于扫描速度在1450mm /s 时,孔隙率低㊁合金硬度均匀㊁环块表面受到的切向力稳定,这在图8的摩擦系数-时间曲线中有所体现㊂通过图9中S E M -E D S 能谱扫描表明在不同扫描速度的摩擦磨损形貌中,均生成了面积大小不一的氧化物,图9a ㊁9b 中因摩擦形成的少量且均匀的氧化层会充当保护层,减少试样与摩擦副之间的直接接触,提高合金的耐磨性能㊂而扫描速度不断增大后,氧化物在碎屑堆积部分的形成尤为便捷,这对摩擦副的运动反而起到了阻碍作用㊂通过图9可以判断A l -M g -S c -Z r 合金的磨损机制主要是磨粒磨损㊁粘着磨损和氧化磨损㊂㊃41㊃安 徽 工 程 大 学 学 报第38卷图9 激光功率320W 时不同扫描速度下试样磨损形貌S E M -E D S 图 图10 激光功率320W 时不同扫描速度下A l -M g -S c -Z r 合金工程应力-应变曲线2.4 S L M 成形A l -M g -S c -Z r 合金的室温力学性能图10为S L M 成形A l -M g -S c -Z r 合金在不同扫描速度下的室温拉伸应力-应变曲线,拉伸性能如表3所示㊂随着扫描速度的增大,拉伸强度先保持稳定再逐渐降低㊂经过多组实验,在激光功率一定的情况下,扫描速度在1250~1450mm /s 范围时,抗拉强度为417420M P a ,断后伸长率在1718%,表明扫描速度在该范围时,力学性能保持相对稳定㊂当扫描速度为1450mm /s 时,拉伸强度达到最大值为420M P a ㊂合金拉伸过程中的断裂初始点和强度会较大程度上受到孔洞和裂纹等缺陷的影响,而在此扫描速度下合金获得激光能量充分,熔池之间搭接率达到最优,熔化的液态金属具有良好的流动性填充孔洞,样品的拉伸几乎可以免受缺陷的影响,具有最优的抗拉强度和延伸率㊂随着扫描速度继续增大,抗拉强度和延伸率开始逐渐降低㊂相较于铸态A l -M g 合金的抗拉强度显著提高,延长率降低㊂强度的提高是因为S c 和Z r 在S L M 成形铝合金中形成的纳米级A l 3(S c x ,Z r 1-x )在凝固过程中作为形核质点,显著细化晶粒㊂同时利用S L M 快速凝固的特点进一步起到固溶强化效果,显著提高了合金的强度㊂S L M 试样的抗拉强度是由应变强化㊁析出强化和细晶强化共同决定的,晶粒尺寸的增大导致了材料㊃51㊃第5期陶 靖,等:扫描速度对选区激光熔化高强A l -M g -S c -Z r 合金组织与性能的影响强度的降低㊂残余应力的释放使试样伸长率增大,析出相的均匀分布提高了试样的强度㊂扫描速度大导致熔池变浅,从而加快熔池内凝固速度,凝固过程中细小晶粒组织形核增加㊁生长速度降低导致较多的细晶形成㊂但从表2中可以明显看出,在扫描速度增大以后,屈服强度㊁抗拉强度和延伸率都逐渐降低㊂这是由于成型件内孔隙的增多对试样强度的降低远大于细晶强化效果,同时扫描速度增大,粉末吸收能量降低,导致了未完全熔化粉末分布在试样内部形成孔隙和空腔从而降低材料的抗拉强度㊂表3 激光功率320W 时不同扫描速度下A l -M g -S c -Z r 合金样品的拉伸性能扫描速度/(mm /s )屈服强度/M P a 抗拉强度/M P a 断后延伸率/%1250381.07±(3.07)427.16±(3.86)16.20±(1.13)1450384.38±(5.38)431.59±(6.35)17.48±(2.15)1650374.38±(8.75)422.15±(1.79)14.43±(1.51)1850358.59±(8.59)401.38±(6.04)11.50±(0.85)图11为不同扫描速度下A l -M g -S c -Z r 合金的拉伸断口㊂由图11可以明显观察到4组断裂形式均为韧性断裂,图中可以看到大量尺寸不同的韧窝㊂试样受到拉伸后,金属内部产生塑性变形并形成细孔,随着应力增大,细孔不断生长并结合,在断裂后形成韧窝㊂在韧窝形成过程中可以吸收大量变形能,从而提高强度和塑性㊂图11中均可以看到明显的韧窝结构,从图11a ~11g 中可以看出,随着扫描速度的增大,韧窝尺寸呈明显减少的趋势,韧窝数量则无法测算㊂韧窝尺寸和塑性成正相关[24],即扫描速度增大,试样塑性降低,这与表3中断后延伸率降低的结果相一致㊂图11 激光功率320W 时不同扫描速度下试样拉伸断口S E M 图像前文提到,随着扫描速度增大,粉末无法吸收足够的能量达到完全熔化导致裂纹和不规则孔隙产生㊂㊃61㊃安 徽 工 程 大 学 学 报第38卷因此在受到应力作用下时,试样在裂纹的地方更容易扩展延伸最终导致断裂发生,这同样会降低试样的强度和塑性㊂从S E M 高倍图像(图11b ㊁11d ㊁11f ㊁11h )可以看出,试样断口为典型的韧窝,但随着扫描速度增大,断口出现明显解理面且面积增大,解理面的存在也会降低试样的塑性㊂3 结论(1)随着扫描速度的增大,S L M 成形A l -M g -S c -Z r 合金无法充分熔化导致缺陷增多,产生裂纹和不规则孔隙,导致样品致密度减小㊂S L M 成形A l -M g -S c -Z r 合金熔池尺寸随着扫描速度的增大而增大,熔池均为典型的双模微观结构,在S E M 下呈现为明显的明暗交替的微观形貌㊂(2)当激光功率为320W ,扫描速度为1450mm /s 时,S L M 成形A l -M g -S c -Z r 合金试样孔隙率低㊁硬度均匀㊁环块表面受到的切向力稳定,合金表现出最优的摩擦磨损性能㊂其摩擦系数㊁磨损量和磨损率分别为0.433±(0.017)㊁5±(0.62)m g 和0.054±(0.012)m g /m ㊂A l -M g -S c -Z r 合金的磨损机制主要是磨粒磨损㊁粘着磨损和氧化磨损㊂(3)在一定激光功率条件下,随着扫描速度不断增加,硬度㊁耐磨性能及抗拉强度均呈现先增大后减小的趋势㊂当激光功率为320W ,扫描速度为1450mm /s 时,合金力学性能最优,其硬度㊁抗拉强度和断后延伸率分别为1091.3H V ㊁431.59M P a 和17.48%㊂在所有工艺参数下S L M 成形A l -M g -S c -Z r 合金的断裂形貌均呈现为韧性断裂特征,其强化机制主要归因于固溶强化㊁第二相强化和细晶强化㊂参考文献:[1] I S A A CJP ,L E ES ,S HAM S A E IN ,e t a l .D y n a m i c f r a c t u r e b e h a v i o r o f a d d i t i v e l y m a n u f a c t u r e dS c a l m a l l o y ®:e f f e c t s o f b u i l do r i e n t a t i o n ,h e a t -t r e a t m e n t a n d l o a d i n g -r a t e [J ].M a t e r i a l sS c i e n c e a n dE n g i n e e r i n g :A ,2021,826:141978.[2] 耿遥祥,唐浩,罗金杰,等.高M g 含量A l -M g -S c -Z r -Z r 合金选区激光熔化成形性及力学性能[J ].稀有金属材料与工程,2021,50(3):939-947.[3] G A OP ,J I N G G ,L A N X ,e t a l .E f f e c t o f h e a t t r e a t m e n t o nm i c r o s t r u c t u r e a n d m e c h a n i c a l p r o p e r t i e so fF e -C r -N i -C o -M om a r a g i n g s t a i n l e s s s t e e l p r o d u c e db y s e l e c t i v e l a s e rm e l t i n g [J ].M a t e r i a l sS c i e n c ea n dE n g i n e e r i n g:A ,2021,814:141-149.[4] Z HUZ ,L IW ,N G U Y E N Q B ,e t a l .E n h a n c e ds t r e n g t h -d u c t i l i t y s y n e r g y a n d t r a n s f o r m a t i o n -i n d u c e d p l a s t i c i t y o f t h e s e l e c t i v e l a s e rm e l t i n g f a b r i c a t e d304Ls t a i n l e s s s t e e l [J ].A d d i t i v eM a n u f a c t u r i n g ,2020,35:101300.[5] HA N Y ,Z HA N G Y ,J I N G H ,e t a l .S e l e c t i v e l a s e rm e l t i n g o f l o w -c o n t e n t g r a p h e n e n a n o p l a t e l e t s r e i n f o r c e d 316La u s -t e n i t i cs t a i n l e s ss t e e l m a t r i x :s t r e n g t he n h a n c e m e n t w i t h o u ta f f e c t i n g d u c t i l i t y [J ].A d d i t i v e M a n u f a c t u r i n g,2020,34:101381.[6] 方嘉铖,刘洋,李治国,等.工艺参数对S L M 成形N i T i 合金组织及力学性能的影响[J ].特种铸造及有色合金,2021,41(12):1553-1559.[7] 回丽,王宁,周松,等.激光选区熔化T C 4钛合金疲劳与断裂[J ].科学技术与工程,2020,20(14):5844-5848.[8] 柯林达,许伟春,杜磊,等.激光选区熔化工艺及热处理对稀土改性A l -M n 合金性能的影响[J ].特种铸造及有色合金,2021,41(7):817-820.[9] 于宝义,何亮,郑黎,等.S L M 成形A l S i 10M g 合金残余应力数值模拟及组织性能分析[J ].特种铸造及有色合金,2020,40(4):349-355.[10]L IR ,WA N G M ,Y U A NT ,e t a l .S e l e c t i v e l a s e rm e l t i n g o f a n o v e l S c a n dZ rm o d i f i e dA l -6.2M g a l l o y :P r o c e s s i n g ,m i -c r o s t r u c t u r e a nd p r o pe r t i e s [J ].P o w d e rT e c h n o l o g y,2017,319:117-128.[11]郜庆伟,赵健,疏凤远,等.铝合金增材制造技术研究进展[J ].材料工程,2019,47(11):32-42.[12]Z HA N GJ ,S O N GB ,W E IQ ,e t a l .Ar e v i e wo f s e l e c t i v e l a s e rm e l t i n g o f a l u m i n u ma l l o y s :p r o c e s s i n g ,m i c r o s t r u c t u r e ,p r o p e r t y a n dd e v e l o p i n g t r e n d s [J ].J o u r n a l o fM a t e r i a l sS c i e n c e&T e c h n o l o g y ,2019,35(2):270-284.[13]秦艳利,孙博慧,张昊,等.选区激光熔化铝合金及其复合材料在航空航天领域的研究进展[J ].中国激光,2021,48(14):15-31.[14]S P I E R I N G SAB ,D AW S O N K ,H E E L I N G T ,e t a l .M i c r o s t r u c t u r a l f e a t u r e so f S c -a n dZ r -m o d i f i e dA l -M g a l l o y s p r o -c e s s e db y s e l e c t i v e l a s e rm e l t i n g [J ].M a t e r i a l s&D e s i gn ,2017,115:52-63.[15]S P I E R I N G SAB ,D AW S O NK ,V O E G T L I N M ,e t a l .M i c r o s t r u c t u r e a n dm e c h a n i c a l p r o p e r t i e s o f a s -p r o c e s s e d s c a n d i -u m -m o d i f i e da l u m i n i u mu s i n g s e l e c t i v e l a s e rm e l t i n g [J ].C I R PA n n a l s ,2016,65(1):213-216.㊃71㊃第5期陶 靖,等:扫描速度对选区激光熔化高强A l -M g -S c -Z r 合金组织与性能的影响㊃81㊃安 徽 工 程 大 学 学 报第38卷[16]S P I E R I N G SAB,D AW S O N K,K R E N K,e t a l.S L M-p r o c e s s e dS c-a n dZ r-m o d i f i e dA l-M g a l l o y:m e c h a n i c a l p r o p e r-t i e s a n dm i c r o s t r u c t u r a l e f f e c t s o f h e a t t r e a t m e n t[J].M a t e r i a l sS c i e n c e a n dE n g i n e e r i n g:A,2017,701:264-273. [17]Z HA N G H,G U D,D A ID,e ta l.I n f l u e n c eo fs c a n n i n g s t r a t e g y a n d p a r a m e t e ro n m i c r o s t r u c t u r a l f e a t u r e,r e s i d u a ls t r e s s a n d p e r f o r m a n c e o f S c a n dZ rm o d i f i e dA l-M g a l l o y p r o d u c e d b y s e l e c t i v e l a s e rm e l t i n g[J].M a t e r i a l s S c i e n c e a n dE n g i n e e r i n g:A,2020,788:139593.[18]L I UT,WA N GQ,C A I X,e t a l.E f f e c t o f l a s e r p o w e r o nm i c r o s t r u c t u r e s a n d p r o p e r t i e s o fA l-4.82M g-0.75S c-0.49M n-0.28Z r a l l o y f a b r i c a t e db y s e l e c t i v e l a s e rm e l t i n g[J].J o u r n a l o fM a t e r i a l sR e s e a r c ha n dT e c h n o l o g y,2022,18:3612-3625.[19]S P I E R I N G SAB,D AW S O N K,U G G OW I T Z E RPJ,e t a l.I n f l u e n c e o f S L Ms c a n-s p e e do nm i c r o s t r u c t u r e,p r e c i p i t a t i-o no fA l3S c p a r t i c l e sa n d m e c h a n i c a l p r o p e r t i e s i nS c-a n dZ r-m o d i f i e d A l-M g a l l o y s[J].M a t e r i a l s&D e s i g n,2018, 140:134-143.[20]张双雷,王建宏,李晓峰,等.选区激光熔化成形铝合金的主要缺陷及调控方法[J].中国材料进展,2021,40(4):267-274.[21]孙策,盛文斌,阎思锦,等.工艺参数对选区激光熔化I n625合金表面形貌影响的研究[J].热加工工艺,2020,49(22):48-52.[22]Z HA OJ,X U EX,WA N GB,e t a l.S e l e c t i v e l a s e rm e l t i n g A l-3.4M g-0.5M n-0.8S c-0.4Z r a l l o y s:f r o m m e l t i n gp o o l t ot h em i c r o s t r u c t u r e a n dm e c h a n i c a l p r o p e r t i e s[J].M a t e r i a l sS c i e n c e a n dE n g i n e e r i n g:A,2021,825:141889. [23]赵定国,陈洋,支保宁,等.选区激光熔化过程金属微熔池流动行为研究[J].特种铸造及有色合金,2020,40(11):1240-1244.[24]R E N Y,D O N GP,Z E N GY,e t a l.E f f e c t o f h e a t t r e a t m e n t o n p r o p e r t i e s o fA l-M g-S c-Z r a l l o y p r i n t e db y s e l e c t i v e l a s e rm e l t i n g[J].A p p l i e dS u r f a c eS c i e n c e,2022,574:151471.E f f e c t o f S c a n n i n g S p e e d o n M i c r o s t r u c t u r e a n dP r o p e r t i e s o fS e l e c t i v eL a s e rM e l t i n g H i g hS t r e n g t hA l-M g-S c-Z rA l l o yT A OJ i n g1,L I U T o n g1,H U A N GZ h o n g j i a1*,WU M i n2,L U OL i a n g s h u n3,4,S U Y a n q i n g3,4,Z H O U X i a o h o n g5(1.S c h o o l o fM a t e r i a l sS c i e n c e a n dE n g i n e e r i n g,A n h u i P o l y t e c h n i cU n i v e r s i t y,W u h u241000,C h i n a;2.T e c h n o l o g y C e n t e r,A n h u iT i a n h a n g E l e c t r o m e c h a n i c a l C o.,L t d.,W u h u241000,C h i n a;3.S c h o o l o fM a t e r i a l sS c i e n c e a n dE n g i n e e r i n g,H a r b i n I n s t i t u t e o fT e c h n o l o g y,H a r b i n150001,C h i n a;4.R&DT e c h n o l o g y C e n t e r,A n h u iH I T3DT e c h n o l o g y C o.,L t d.,W u h u241000,C h i n a;5.S c h o o l o fE c o n o m i c s a n d M a n a g e m e n t,A n h u i P o l y t e c h n i cU n i v e r s i t y,W u h u241000,C h i n a)A b s t r a c t:A l-M g-S c-Z ra l l o y s w e r e p r e p a r e d a td i f f e r e n ts c a n n i n g s p e e d s b y s e l e c t i v el a s e r m e l t i n g (S L M).T h e e f f e c t s o f l a s e r s c a n n i n g s p e e do n t h em i c r o s t r u c t u r e a n dm e c h a n i c a l p r o p e r t i e s o f t h e a l l o y w e r e s t u d i e d b y m e a n s o f o p t i c a lm i c r o s c o p y(OM),s c a n n i n g e l e c t r o nm i c r o s c o p y(S E M),R o o mt e m p e r a-t u r e f r i c t i o na n dw e a r t e s t,a n dr o o mt e m p e r a t u r e t e n s i l ee x p e r i m e n t s.T h e r e s u l t s s h o wt h a tw h e nt h e s c a n n i n g s p e e d r e a c h e s1850mm/s,l o we n e r g y d e n s i t y l e a d s t o i n s u f f i c i e n tm e l t i n g o f p o w d e r a n d i n t e r-l a y e rw e t t i n g,r e s u l t i n g i n t h e f o r m a t i o n o f a l a r g e n u m b e r o f i r r e g u l a r p o r e s,w h i c h r e d u c e s t h em e c h a n i-c a l p r o p e r t i e s o f t h e m a t e r i a l.U n d e r t h e p r e m i s eo f c o n s t a n t l a s e r p o w e r,t h es c a n n i n g s p e e dr a n g e i s c o n t r o l l e db e t w e e n1250mm/s a n d1850mm/s.A s t h es c a n n i n g s p e e d i n c r e a s e d f r o m1250mm/s t o 1850mm/s,t h e d e n s i t y a n dm e c h a n i c a l p r o p e r t i e so f t h ea l l o y s i n c r e a s e d f i r s t a n d t h e nd e c r e a s e d.T h ea l l o y s c a n c o m p l e t em e t a l l u r g i c a lb o n d i n g a t d i f f e r e n t sc a n n i n g s p e ed s,a n d t he d e n s i t i e s a r eh i g h e r t h a n98.9%.W h e nt h es c a n n i n g s p e e di s1450mm/s,t h ea l l o y f o r m a b i l i t y i so p t i m i z e d,t h ed e n s i t y i s99.87%,t h ew e a ra m o u n t a n dw e a rs p e e da r e t h e l o w e s t,t h ew e a r r e s i s t a n c e i so b v i o u s l y b e t t e r t h a n o t h e r p a r a m e t e r s,a n dt h e y i e l ds t r e n g t h,t e n s i l es t r e n g t ha n de l o n g a t i o na f t e rf r a c t u r ea r e379M P a, 420M P a a n d17.0%,r e s p e c t i v e l y.K e y w o r d s:s e l e c t i v e l a s e rm e l t i n g;A l-M g-S c-Z r a l l o y;s c a n n i n g s p e e d;m i c r o s t r u c t u r e;m e c h a n i c a l p r o p e r t i e s。

WE43_镁合金SLM_成形数值模拟及试验验证

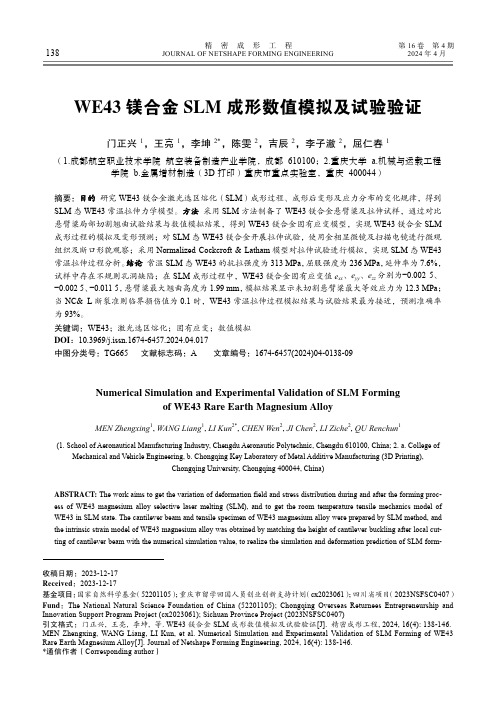

精 密 成 形 工 程第16卷 第4期 138JOURNAL OF NETSHAPE FORMING ENGINEERING 2024年4月收稿日期:2023-12-17 Received :2023-12-17 基金项目:国家自然科学基金(52201105);重庆市留学回国人员创业创新支持计划(cx2023061);四川省项目(2023NSFSC0407) Fund :The National Natural Science Foundation of China (52201105); Chongqing Overseas Returnees Entrepreneurship and Innovation Support Program Project (cx2023061); Sichuan Province Project (2023NSFSC0407)引文格式:门正兴, 王亮, 李坤, 等. WE43镁合金SLM 成形数值模拟及试验验证[J]. 精密成形工程, 2024, 16(4): 138-146. MEN Zhengxing, WANG Liang, LI Kun, et al. Numerical Simulation and Experimental Validation of SLM Forming of WE43 Rare Earth Magnesium Alloy[J]. Journal of Netshape Forming Engineering, 2024, 16(4): 138-146. *通信作者(Corresponding author )WE43镁合金SLM 成形数值模拟及试验验证门正兴1,王亮1,李坤2*,陈雯2,吉辰2,李子澈2,屈仁春1(1.成都航空职业技术学院 航空装备制造产业学院,成都 610100;2.重庆大学 a.机械与运载工程学院 b.金属增材制造(3D 打印)重庆市重点实验室,重庆 400044) 摘要:目的 研究WE43镁合金激光选区熔化(SLM )成形过程、成形后变形及应力分布的变化规律,得到SLM 态WE43常温拉伸力学模型。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

关键词

ABAQUS,选区激光熔化,温度场,移动热源,生死单元

Copyright © 2018 by authors and Hans Publishers Inc. This work is licensed under the Creative Commons Attribution International License (CC BY). /licenses/by/4.0/

温度(℃) 25 100 200 300 400 500 600 700 密度(g/cm3) 2.69851 2.66466 2.64341 2.62083 2.59697 2.57188 2.55621 2.37637 杨氏模量(Pa) 6.74E+10 6.48E+10 6.11E+10 5.69E+10 5.22E+10 4.72E+10 4.16E+10 2.73E+10 泊松比 0.34006 0.34312 0.3479 0.35349 0.35988 0.36708 0.37508 0.5 比热(J/kgK) 900.37 943.01 988.4 1030.6 1073.5 1124.98 1200.61 1176.69 热导率(W/mK) 237.72877 239.66658 237.59607 232.75858 226.38726 219.07726 211.1511 91.49671 膨胀系数(m/K) 2.47E−05 2.47E−05 2.47E−05 2.53E−05 2.63E−05 2.74E−05 2.85E−05 6.69E−05

文章引用: 徐光晨, 戴晓东, 杨亚, 李玉爽. SLM 扫描路径对铝/镁层状复合材料影响的数值模拟[J]. 材料科学, 2018, 8(2): 59-67. DOI: 10.12677/ms.2018.82008

徐光晨 等

收稿日期:2018年1月18日;录用日期:2018年2月6日;发布日期:2018年2月13日

Numerical Simulation of the Effect of SLM Scanning Path on Aluminum/Magnesium Laminated Composites

Guangchen Xu, Xiaodong Dai, Ya Yang, Yushuang Li

School of Mechanical Engineering, Wuhu Institute of Technology, Wuhu Anhui

Keywords

ABAQUS, Selective Laser Melting, Temperature Field, Moving Heat Source, Birth-Death Element

SLM扫描路径对铝/镁层状复合材料影响的 数值模拟

徐光晨,戴晓东,杨 亚,李玉爽

芜湖职业技术学院,机械工程学院,安徽 芜湖

Alloy Mg-AM60 Mg Bal Al 5.6~6.4 Mn 0.26~0.5 Si ≤0.05 Cu ≤0.02 Ni ≤0.001 Fe ≤0.004 Ti n/a Zn n/a

Table 2. Partial thermophysical parameters of pure aluminum 表 2. 纯铝部分热物性参数

摘

要

铝/镁层状复合材料中的异种轻金属之间的冶金结合一直是一个难题, SLM (选区激光熔化技术)则为制造 铝/镁层状复合材料提供了一个新的思路。本文利用ABAQUS有限元软件,在此基础上使用移动热源和生 死单元技术对SLM成形过程的三维瞬态温度场进行动态数值模拟,有限元模型考虑了随温度变化的材料 热物性参数、凝固–冷却过程中的相变潜热等因素,在不同的热源参数下对界面附近的温度场进行了分 析与计算。 结果表明, 蛇形扫描路径更加适合层状复合材料, 当激光热源功率为350 W, 扫描速度为0.25 mm/s时,能够使纯铝与AM60界面获得良好的冶金结合,界面抗剪强度可以达到75.5 MPa。

Open Access

1. 引言

选区激光融化(Selected Laser Melting, SLM)是一种建立在分层与叠加制造的思想之上, 结合铺粉技术 与激光熔覆技术来制造复杂的金属零件的快速成形技术。其原理是在成形过程中,利用高能激光束根据 成形零件的模型选择性的作用在金属粉末上,使得粉末快速融化并冷却凝固,通过层层堆积得到实体零 件[1]。SLM 目前广泛应用于金属加工行业,包括铝合金、钛合金、不锈钢等材料的快速成形,成形零件 的力学性能甚至优于传统加工零件[2]。但是在激光融化过程中,金属粉末融化–凝固的过程十分迅速, 其粉末之间以及粉末与已凝固实体之间的传热过程更加复杂,这都导致在实际加工过程中,很难对成形 过程的温度、应力进行实时监控,因此需要通过数值模拟的方法对这些过程进行分析。 镁与铝由于诸多优势,被广泛应用于制造业、航空航天等领域,它们的原子序数接近,分别是 12 和 13,熔点也相差较小,但是镁和铝的线膨胀系数都很大,尤其是镁还具有较大的热脆性[3] [4]。因此,镁 铝异种焊接的主要难题包括:铝合金极其容易被氧化,在铝表面形成一层致密的自然氧化层,焊接过程 中阻碍了镁与铝之间的元素扩散,导致无法形成良好的冶金结合;镁和铝的热传导系数大,所以容易产 生热裂纹和气孔;而且镁与铝形成的金属间化合物多为脆性相,这些脆性相会导致焊接接头性能恶化。 许多学者对铝/镁异种焊接进行了研究,并且尝试各种方法,包括 TIG 焊[5]、激光焊[6]、真空扩散焊[7]、 搅拌摩擦焊[8]等等。 SLM 为铝/镁异种金属的冶金结合提供了一种新的方法,但是上述焊接中存在的问题依然会在 SLM 的成形过程中出现,而 SLM 快速成形的特点也会使得对上述问题的研究难度和成本增大。因此,本文针 对利用 SLM 技术加工铝/镁层状复合材料界面的冶金结合问题,使用 ABAQUS 有限元软件,建立双层粉 末的三维有限元数学模型,利用生死单元技术模拟动态铺粉过程,利用 Fortran 编写移动热源 DFLUX 子 程序模拟激光热源的动态扫描路径,考虑模型的散热过程、材料随温度变化的热物性参数以及金属粉末 融化–凝固过程的相变等因素,得到 SLM 成形过程中的实时温度场分布,通过改变热源参数优化工艺参 数,对实际加工提供指导。

式中, λ 为纯铝粉床热导率; T 为温度; t 为时间; Q 为潜热; ρ 为粉床的密度; C p 为比热容。

2.3. 材料热物性参数与相变潜热

模拟中粉床使用的材料为纯铝粉末,粉末直径约为 0.1 mm。基底使用的材料为 AM60 镁合金,化学 成分如表 1 所示。 由于实际成形过程中, 材料的性能变化一般都是非线性的, 这个变化与温度有关, 因此需要在 material 模块中输入与温度相关的材料参数。纯铝与 AM60 基于温度变化的热物性参数由 JMatPro 软件计算得到 (见表 2,表 3)。 相变潜热是指材料在相变过程中吸收或放出的热量。在 SLM 成形过程中,纯铝粉末在很短的时间内 经历了固态–液态–固态的转变, AM60 镁合金基底在收到粉床热传导的过程中, 也有可能会发生融化, 因此需要在定义材料属性时加入随温度变化的焓:

DOI: 10.12677/ms.2018.82008 60 材料科学

徐光晨 等

2. 有限元模型的建立

2.1. 有限元模型

在 ABAQUS 软件中建立的 Al/AM60 层状复合材料有限元模型如图 1 所示。图 1(a)是在 part 模块中 建立的实体模型,该模型由三部分组成,由下至上分别是 AM60 镁合金基底、第一层纯铝粉床、第二层 纯铝粉床。 AM60 镁合金基底的尺寸为 2.5 mm × 1.5 mm × 0.5 mm, 每一层纯铝粉床的尺寸都为 2 mm × 0.4 mm × 0.1 mm,纯铝粉末颗粒直径为 0.1 mm。图 1(b)是划分网格后的有限元模型,网格大小为 0.05 mm × 0.05 mm × 0.05 mm,网格以六面体八结点的 DC3D8 类型进行划分,8 个网格近似代表一粒纯铝粉末,基 底与粉床采用相同的网格类型和尺寸。

2.2. 温度场基本非线性瞬态热传导问题,传热机制包括热源对 粉床的热辐射、粉床与基底之间的热传导、金属粉末之间的热传导以及粉床与环境之间的热对流。根据 傅里叶定律和能量守恒定律可以得到如下传热方程[9]:

∂ 2T ∂ 2T ∂ 2T ∂T λ 2 + 2 + 2 +Q = ρC p ∂t ∂ x ∂ y ∂ z

Material Sciences 材料科学, 2018, 8(2), 59-67 Published Online February 2018 in Hans. /journal/ms https:///10.12677/ms.2018.82008

∫ ρ C ( t ) dt

(a)

(b)

Figure 1. SLM finite element model 图 1. SLM 有限元模型

DOI: 10.12677/ms.2018.82008

61

材料科学

徐光晨 等 Table 1. Chemical composition of AM60 (mass percentage) 表 1. AM60 的化学成分(质量百分比)

Received: Jan. 18 , 2018; accepted: Feb. 6 , 2018; published: Feb. 13 , 2018

th

th

th

Abstract

The combination of metallurgical bonding between dissimilar light metals in aluminum/magnesium lamellar composite is a challenge. SLM (selective laser melting technology) provides a new idea for the manufacture of aluminum/magnesium lamellar composite. Based on the ABAQUS finite element software, the dynamic numerical simulation of the three-dimensional transient temperature field of the SLM forming process is carried out on the basis of the mobile heat source and the birth-death element technology. The finite element model takes into account the thermal properties of the material with temperature change, solidification process of phase change latent heat and other factors in the process; the interface temperature field of different heat source parameters was analyzed and calculated. The results show that the serpentine scan path is more suitable for lamellar composites; when the laser heat source power is 350 W and the scanning speed is 0.25 mm/s, the interface between pure aluminum and AM60 can be combined with good metallurgical bonding, and the interface shear strength can reach 75.5 MPa.