D型输送带覆盖胶的配方设计

钢丝绳芯输送带D型覆盖胶的研制

钢丝绳芯输送带D型覆盖胶的研制

孙桂美;汪光亮;王飞;杨静;张鹏飞

【期刊名称】《橡胶科技》

【年(卷),期】2013(011)004

【摘要】介绍钢丝绳芯输送带D型覆盖胶的研制.主体材料采用天然橡胶/顺丁橡胶并用、补强填充剂采用炭黑N220、硫化体系采用低硫黄高促进剂硫化体系、防护体系采用防老剂4010NA/防老剂RD/微晶石蜡并用的覆盖胶耐磨性能好,可大幅延长钢丝绳芯输送带的使用寿命.

【总页数】3页(P16-18)

【作者】孙桂美;汪光亮;王飞;杨静;张鹏飞

【作者单位】兖矿集团唐村实业有限公司,山东邹城273522

【正文语种】中文

【相关文献】

1.港口用钢丝绳芯输送带的覆盖胶耐磨性配方设计研究 [J], 王帮庆

2.普通用途钢丝绳芯输送带H型覆盖胶的研制 [J], 汪光亮;谢艳霞;孙桂美;王飞;杨静;张鹏飞

3.钢丝绳芯输送带D型覆盖胶的研制 [J], 孙桂美;汪光亮;王飞;杨静;张鹏飞;

4.煤矿用阻燃钢丝绳芯输送带覆盖胶的研制 [J], 曲成东;李平;艾兵;刘博;安官福;李东

5.矿用钢丝绳芯输送带覆盖胶阻燃性能的研究 [J], 刘世翔

因版权原因,仅展示原文概要,查看原文内容请购买。

橡胶输送带覆盖胶的生产配方

橡胶输送带覆盖胶的生产配方橡胶输送带是一种广泛应用于矿山、港口、电厂等行业的输送设备。

它由多层橡胶和纤维材料组成,其中覆盖胶是橡胶输送带的重要组成部分。

覆盖胶的质量直接影响到输送带的使用寿命和性能。

一、覆盖胶的作用覆盖胶主要起到保护输送带骨架材料不受外界环境侵蚀,提供与物料接触的摩擦力,以及防止物料溢出等作用。

覆盖胶需要具有良好的耐磨性、耐裂纹性、抗冲击性和耐化学腐蚀性。

二、常见的覆盖胶类型1. 通用型(General Purpose)通用型覆盖胶适用于大多数普通工况下的输送带,具有较好的耐磨性和耐裂纹性能。

2. 耐热型(Heat Resistant)耐热型覆盖胶适用于高温工况下的输送带,可以承受高温物料的传递,具有较好的耐热性和耐老化性能。

3. 耐油型(Oil Resistant)耐油型覆盖胶适用于输送带需要与油类物质接触的场合,具有较好的耐油性和抗溶胀性能。

4. 耐酸碱型(Acid and Alkali Resistant)耐酸碱型覆盖胶适用于输送带需要与酸碱物质接触的场合,具有较好的耐腐蚀性和抗溶胀性能。

5. 防火型(Fire Resistant)防火型覆盖胶适用于易燃易爆场所的输送带,具有自灭火、自冷却和不传播火焰等特点。

三、橡胶配方橡胶输送带覆盖胶的生产配方是根据不同类型的覆盖胶要求进行设计和调整的。

一般而言,橡胶配方包括以下几个主要组分:1. 橡胶基料橡胶基料是橡胶输送带覆盖胶的主要成分,常用的橡胶基料有天然橡胶(NR)、丁苯橡胶(SBR)、丁腈橡胶(NBR)等。

不同类型的橡胶基料具有不同的性能特点,需要根据具体要求进行选择。

2. 填料填料是橡胶配方中的重要组成部分,它可以增加覆盖胶的硬度、强度和耐磨性。

常用的填料有碳黑、硅灰、白炭黑等。

3. 功能性添加剂功能性添加剂包括增塑剂、防老化剂、抗氧剂等,它们能够改善橡胶的加工性能和使用寿命。

4. 加工助剂加工助剂主要包括硫化剂、促进剂和稳定剂等,它们能够促进橡胶的硫化反应,提高覆盖胶的物理性能。

橡胶输送带覆盖胶的配方优化设计

橡胶输送带覆盖胶的配方优化设计摘要橡胶输送带是现代化建设中常用的运输工具,对于整个社会的工业、物流、运输等行业带来的作用是十分显著的。

从最近几年的使用情况看,橡胶输送带的使用性能在不断降低,给运输过程带来了不利的影响。

而导致性能减弱的主要因素则是覆盖胶运用情况,为了进一步增强橡胶输送带的内部结构且改善其使用性能,本文阐述了对覆盖胶配方改进的措施,针对输送带的质量标准加以检验,确保运输工作顺利进行。

关键词橡胶输送带;覆盖胶;配方;优化覆盖胶在橡胶输送带中有着极为重要的作用,其主要是负责输送带内部粘合作用,将输送带内部紧密结合起来。

从专家的试验检测数据看,覆盖胶还有许多地方可以进行优化改进,在配方上加以调整可增强具体的使用性能,保证运输过程的顺利进行。

1 优化覆盖胶配方的优点覆盖胶在橡胶输送带中的作用十分关键,覆盖胶的配置情况直接影响了其自身的使用粘合度。

而对覆盖胶的配方进行优化处理,能够为需要运输的企业带来丰厚的经济效益。

配方优化的优点主要体现在:1)增强性能。

据专家试验检测结果显示,影响传输带性能的因素较多,但“粘合度”是橡胶输送带内部的主要性能指标。

粘合度的强弱直接决定了输送带的使用范围[1]。

而覆盖胶则是促进输送带内部粘合的主要物质,对其配方进行优化可以加大粘合作用;2)延长寿命。

橡胶输送带在工业、建筑、化工等各个行业运用广泛,传输带需要承受的荷载也是大小不一的。

面对不同的传输物质,传输带内部的结构受到不同损坏,导致断裂、折损等问题出现,使用优化过后的覆盖胶则能增强牢固性,延迟寿命;3)节约成本。

生产成本的控制能够给企业创造更多的经济价值,覆盖胶作为常用的粘合剂,其在社会中需要大量的生产。

若能够对其配方加以改进调整,则能在生产材料、生产方式上加以改进,这样可确定最佳的覆盖胶配制方法,降低成本资金投入;4)改进技术。

一个配方的研制能够带动一个产业,可以促进社会经济形式的变化。

覆盖胶配方的优化是理论知识与社会实践相融合的产物,其带来的是一个新项目、新生产、新技术。

普通运输带上覆盖胶工艺解析

实验总结专业班级:高分子1033班组别:第三组姓名:蒋啟富学号:04指导老师:邹一明老师普通运输带上覆盖胶工艺任务一普通运输带上覆盖胶配方设计一、橡胶配方设计的原则橡胶配方设计的原则可以概况如下:1、保证硫化胶具有指定的技术性能,使产品优质。

2、在胶料和产品制造过程中加工工艺性能良好,使产品达到高产。

3、成本低、价格便宜。

4、所用的生胶、聚合物和各种原材料容易得到。

5、劳动生产率高,在加工制造过程中能耗少。

6、符合环境保护及卫生要求。

7、任何一个橡胶配方都不可能在所有性能指标上达到全优。

在许多情况下,配方设计应遵循如下设计原则:在不降低质量的情况下,降低胶料的成本;在不提高胶料成本的情况下,提高产品质量。

要使橡胶制品的性能、成本和加工工艺可行性三方面取得最佳的综合平衡。

用最少物质消耗、最短时间、最小工作量,通过科学的配方设计方法,掌握原材料配合的内在规律,设计出实用配方。

二、对运输带上覆盖胶的性能要求1、由于运输带上覆盖胶会与被输送物体直接接触,因此对上覆盖胶要求抗冲击性好,耐磨性好。

2、由于上覆盖胶直接暴露于空气中,且可能输送易腐蚀的物品,为提高运输带的使用时间及质量,因此要求上覆盖胶具有耐天候性。

3、由于上覆盖胶要与带芯贴合,因此,要求上覆盖胶必须具有一定的附着性。

4、由于配方不仅仅是理论上的,而且要用于实际的生产中,因此还要求配方设计的同时,还需考虑加工工艺的可行性。

三、配方(最终配方)装胶量:10kg换算系数=Q/基本配方总质量=2/154.5=0.0129含胶率=生胶份数/总份数*100% =100/154.5*100%=65%四、生胶的选用1、烟片胶2号:优点对橡胶具有防腐和老化的作用,且综合性能好,保存期长,物理性能好不足:价格较昂贵,成本较高2、丁苯橡胶:优点因为SBR中含苯环,苯环分子量高,较稳定,所以SBR 耐磨性好,耐化学腐蚀性好。

缺点就是丁苯胶结构不规整,在拉伸和冷冻条件下不能结晶,所以SBR无自补强性,且SBR硫化速度慢。

耐热输送带覆盖胶的配方设计

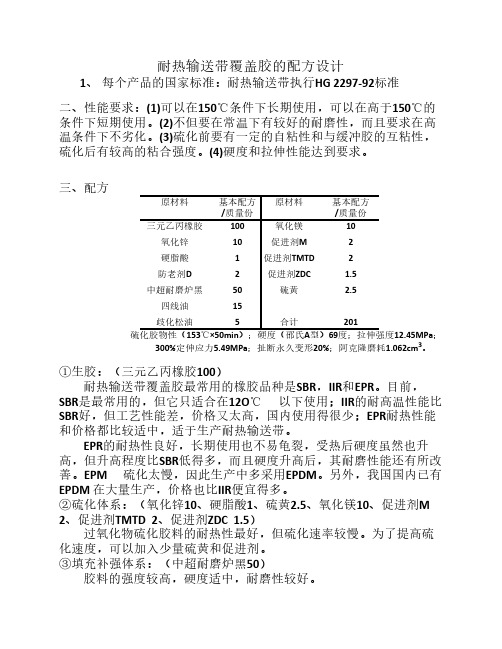

耐热输送带覆盖胶的配方设计1、每个产品的国家标准:耐热输送带执行HG 2297-92标准二、性能要求:(1)可以在150℃条件下长期使用,可以在高于150℃的条件下短期使用。

(2)不但要在常温下有较好的耐磨性,而且要求在高温条件下不劣化。

(3)硫化前要有一定的自粘性和与缓冲胶的互粘性,硫化后有较高的粘合强度。

(4)硬度和拉伸性能达到要求。

三、配方原材料基本配方/质量份原材料基本配方/质量份三元乙丙橡胶100氧化镁10氧化锌10促进剂M2硬脂酸1促进剂TMTD2防老剂D2促进剂ZDC 1.5中超耐磨炉黑50硫黄 2.5四线油15歧化松油5合计201硫化胶物性(153℃×50min);硬度(邵氏A型)69度;拉伸强度12.45MPa;300%定伸应力5.49MPa;扯断永久变形20%;阿克隆磨耗1.062cm3。

①生胶:(三元乙丙橡胶100)耐热输送带覆盖胶最常用的橡胶品种是SBR,IIR和EPR。

目前,SBR是最常用的,但它只适合在12O℃以下使用;IIR的耐高温性能比SBR好,但工艺性能差,价格又太高,国内使用得很少;EPR耐热性能和价格都比较适中,适于生产耐热输送带。

EPR的耐热性良好,长期使用也不易龟裂,受热后硬度虽然也升高,但升高程度比SBR低得多,而且硬度升高后,其耐磨性能还有所改善。

EPM 硫化太慢,因此生产中多采用EPDM。

另外,我国国内已有EPDM 在大量生产,价格也比IIR便宜得多。

②硫化体系:(氧化锌10、硬脂酸1、硫黄2.5、氧化镁10、促进剂M2、促进剂TMTD 2、促进剂ZDC 1.5)过氧化物硫化胶料的耐热性最好,但硫化速率较慢。

为了提高硫化速度,可以加入少量硫黄和促进剂。

③填充补强体系:(中超耐磨炉黑50)胶料的强度较高,硬度适中,耐磨性较好。

④软化增塑体系:(四线油15、歧化松油5)加入软化剂可大大提高EPDM 的自粘性和拉断伸长率,但是用量过多会降低胶料的耐热性能。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

46 I中国橡腋 万方数据

耐磨性下降。本研究工作对几类常见增塑剂的种类 和用量进行了优选。 当然,在覆盖胶的配方设计中,不仅要满足上 述性能的要求,还必须满足制造工艺和成本的要 求,如便于混炼、热炼、压延、压出,抗焦烧性好,有 适当挺性和贴合粘性,硫化速度能满足效率及成本 的需要等。

变化,磨耗量先降低后升高,依此分析,选CZ用量为 1份。 4。增塑剂的探索 对4种常用的增塑剂品种机油、软化重油、松焦 油、古马隆进行了对比,

了其用量为CZ用1份,硫黄用1.5份。 4.通过对比几种常见增塑剂品种和用量的对比, 选用软化重油5份可获得较好的磨耗量指标。 使用该配方生产的输送带产品,胶料耐磨性好,

表1

生胶并用试验方案及结果

一、试验用原材料、试验设备、试验方法

1.试验用原材料 天然橡胶,西双版纳景阳橡胶有限责任公司;顺

注:基本配方为硫黄1.5,促进剂CZ 1,氧化锌+硬脂酸’7,防老剂2.5, 石蜡2,软化重油5,中超耐磨炭黑(N220)50,合计69。硫化条件为

1500C×20min。

丁橡胶(BR9000),大庆石化公司产品;氧化锌,大连

20min。

从表3数据看,在促进剂CZ为1份时,硫黄1.5份 时,能满足标准要求。当硫黄用量为1.5份时,按4#、

2.补强体系选用中超耐磨炭黑50份可以兼顾 拉伸强度、磨耗量和其它性能,获得较好的试验

结果。 3.硫化体系简单优选了CZ和硫黄的配比,确定

2”、54顺序,随CZ用量增大,胶料拉伸强度由低到高

二、试验

1.生胶的并用试验 为了获得较高耐磨性能的覆盖胶配方,首先要 确定生胶的种类和配合比例。本试验选用天然橡胶 和顺丁橡胶配合使用,以获得高的拉伸强度和较好 的磨耗指标。试验方案及结果见表1。 从以上数据可见,随着天然橡胶用量的减少和 顺丁橡胶用量的增大,拉伸强度逐渐变小,磨耗指标

从以上数据可见,在N110、N220、N330的对比

型(狭小平行部分宽4.0mm+O.1mm)哑铃状裁刀裁切 试样。 (2)磨耗量试验:GB/T 9867((硫化橡胶耐磨性能 的测试(旋转辊筒磨耗机法)》。

注:基本配方为天然橡胶,J呗3-橡胶50/50,硫黄1.5,促进剂CZ 1,氧化锌+硬脂酸7,防老剂2.5,石蜡2,软化重油5,合计119。硫化

条件为150'U×20rain。

中,N220显示了较大优势,综合拉伸强度和磨耗指标

看,优于超耐磨炭黑和高耐磨炭黑,这可能是由于

N1

10在混过程中分散不女flN220均匀所致。从N220的

用量变量数据看,用量为40份时,强度低些;用量为

60份时,磨耗量增大较多,不宜采用。综合分析看,还

是采用中超耐磨炭黑(N220)50份较为适宜。 3.硫化体系的变量试验 硫化体系一般包括硫化剂、活化剂和促进剂。覆

逐渐变好。达到50/50的用量时,拉伸强度和磨耗值

能够满足标准要求。表现为拉伸强度超过18MPa,磨

中国橡胶I 47

万方数据

Applied

Technology应用技术

盖胶活化剂一般选用氧化锌和硬脂酸并用,本试验 采用氧化锌和硬脂酸5/2的活化体系。硫化剂采用硫

从以上数据可见,几种增塑剂中,在同样用量

篡霹群。‘ -。挈:鐾

48

l中国橡胶

本刊已被CNKI中国期刊全文数据库收录,其作者文章著作权使用费与奉刊稿酬一次性给付。

万方数据

D型输送带覆盖胶的配方设计

作者: 作者单位: 刊名: 英文刊名: 年,卷(期): 王秀爽, 李文香 王秀爽(阜新双橡工矿橡塑制品有限公司), 李文香(辽宁阜新高新技术产业开发区) 中国橡胶 China Rubber 2014,30(9)

顾输送带覆盖胶的其它性能要求,笔者选用天然橡 胶与顺丁橡胶并用的生胶体系,以获得强度与耐磨 性的最佳效果。 2.补强填充体系与耐磨性的关系 补强填充剂的品种、用量和分散程度对橡胶的 耐磨性都有很大的影响。耐磨性与结合胶含量有直

响因素很多,其机理尚不够清楚。一般认为橡胶的

磨耗有磨损磨耗、卷曲磨耗、疲劳磨耗三种形式。磨 损磨耗是指橡胶以较高的摩擦系数与粗糙表面接 触时,摩擦面上的尖锐粒子不断切割、拉断橡胶表 面层的结果。卷曲磨耗是指橡胶与光滑的表面接触

标上达到了标准要求,从其它性能指标看,拉断伸长

率、硬度和胶料的焦烧特性等方面,均较理想。

三、结论

注:基本配方为天然橡胶/顺】橡胶50/50,中超耐磨炭黑(N220)

通过上述对配方各体系的探讨和对比试验,最 终确定了各体系的最佳用量如下: 1.生胶选用天然橡胶和顺丁橡胶并用,以50/50 最好。

50,防老剂2.5,石蜡2,软化重油5,合计159.5。硫化条件为150%x

片成卷脱落。疲劳磨耗是指橡胶表面层在周期应力

下产生的表面疲劳而带来的磨损。一般情况下,磨

损磨耗是输送带的主要磨耗形式。从配方的几大体 系分析如下: 1.生胶与耐磨性的关系 一般来说,橡胶的耐磨性随橡胶玻璃化转变温

耐磨性有一最佳值,并因胶种、炭黑类型、制品类型

而异。本试验对比了N110、N220、N330三个品种的炭 黑及其用量对磨耗性能的影响。 3.胶料的耐磨性与硫化体系的关系 随交联密度的增加,耐磨性有一最佳值,这主要 体现在胶料弹性处于最佳状态时,表现出最佳的磨 耗性能。在进行配方设计时,要适当考虑交联密度与 炭黑用量的关系,以赋予胶料适宜的弹性值,从而获 得最佳耐磨性。此外,交联键的类型与胶料的耐磨性 也有一定关系,根据经验,促进剂CZ与硫黄配合,可 获得较好的效果。 4.增塑体系与耐磨性的关系 加入增塑剂一般都会带来胶料拉伸强度降低了

接的关系,凡能使结合橡胶增加的因素,均对耐磨性

有利。随着炭黑比表面积的增加、结构性提高和分散 度提高,耐磨性都会随之提高。在良好的使用条件 下,炭黑的分散性对胶料的磨耗性影响最大;在苛刻 的条件下炭黑的结构性影响显著。一般说来,胶料的 耐磨性都受炭黑分散度的影响。随炭黑用量的增加,

时,由于摩擦力的作用使橡胶撕裂,撕裂的橡胶小

表3硫化体系变量试验

配方:天然橡胶/顺丁橡胶50/50,硫黄1.5,促进

剂CZ 1,氧化锌+硬脂酸7,防老剂2.5,石蜡2,中超耐 磨炭黑(N220)50,软化重油5,合计169。 结果:拉伸强度20.5MPa,拉断伸长率750%,邵 尔A型硬度60,比重1.110,磨耗量83mm3,t10(1500C) 4’26”,t“150℃)12 738”。 以上复试结果从拉伸强度和磨耗量两项主要指

耗量低于90mm3。 2.补强剂炭黑的变量试验 一般来说,炭黑的粒径越小,炭黑的比表面积越 高,其补强性就越高。 根据生胶优选结果,笔者选用天然橡胶与顺丁 橡胶50150并用的比例,其它条件不变,对炭黑品种和 用量进行了小范围对比。试验方案及结果见表2。

表2补强剂炭黑的变量试验方案及结果

本试验主要采用国家标准进行,具体如下: (1)拉伸强度试验:GB/T 528((硫化橡胶或热塑 性橡胶拉伸应力应变性能的测定》。试样尺寸采用2

Applied

Technology应用技术

王秀爽1李文香2 1.阜新双橡工矿橡塑制品有限公司 2.辽宁阜新高新技术产业开发区

D型输送带覆盖胶是指GB/T 9770(普通用途钢 丝绳芯输送带》中规定的强磨损工作条件下使用的

异的耐磨性。但BR有其自身的缺点,主要是抗掉块

能力低,远不如天然橡胶和丁苯橡胶,提高BR的炭黑

具体试验结果及分析见表4。

表4

4种增塑剂试验对比情况

抗冲击,使用寿命长,获得了较好的经济效益和社会

效益。:

注:基本配方为天然橡胶,顺丁橡胶50/50,硫黄1.5,促进剂CZ 1,氧化锌+硬脂酸7,防老剂2.5,石蜡2,中超耐磨炭黑(N220)50,增 塑剂(变品种)5,合计169。硫化条件为150℃x20min。

的情况下,软化重油对胶料的耐磨性影响最小,其 次是松焦油,但差别结果,进行了各物料最佳 量的复试,对配方进行了全面检测,配方及结果 如下:

黄。由于次磺酰胺类促进剂硫化起硫慢,而起硫后反

应速度快,有较佳的焦烧平坦期,硫化胶老化性能 好。综合考虑性能成本等情况,选用CZ作为促进剂。 以下是对硫黄和促进剂CZ用量的对比试验,具体方 案及试验数据见表3。

金石氧化锌有限公司;硬脂酸,沈阳众博油脂化工厂 产品;硫黄,营口广诚化工公司;促进剂CZ、NOBS、 M、DM,天津市有机化工一厂;炭黑(N110、N220、 N330),鞍山炭黑厂;防老剂RD、4010NA,江苏圣奥 化学科技有限公司;软化重油,青岛胶洋化工有限公 司;其它均为市售合格产品。 2.主要试验设备 双辊筒炼胶机(XK一160),上海橡胶机械厂;双 层硫化机[(400×400)×2—45t1,上海橡胶机械厂;流 变仪,台湾高铁检测仪器;拉力试验机,江都新真威 试验机械有限公司。 3.性能指标试验方法

覆盖胶类型,通常称为耐磨型覆盖胶。具体要求是拉

伸强度不低于18.OMPa,拉断伸长率不低于400%,磨 耗量不大于90mm3。这类覆盖胶适合于运输坚硬、形 状不规则、有尖锐凸起、具有较强磨损性的物料,是 输送带中一个重要的品种。 由于橡胶的磨耗是个比较复杂的力学过程,影

含量和降低硫化程度可以大大提高耐掉块性能。兼

度(Tg)的降低而提高。这是因为,T瓜的橡胶,在受到

物料磨损时,橡胶的响应是弹性的,处于弹性变形响 应阶段,此时一般是拉伸断裂产生破坏,其中表面剪

切力引起的裂纹增长产生磨损颗粒。与天然橡胶

(NR)、丁苯橡胶(SBR)相比,顺丁橡胶(BR)具有优

异的耐磨性,Tg为一950C一一110℃,远低于天然橡胶(一

引用本文格式:王秀爽.李文香 D型输送带覆盖胶的配方设计[期刊论文]-中国橡胶 2014(9)