汽车内饰材料标准

内饰材料标准

内饰材料内饰件仿木1.产品功能:提高美观度、增强硬度、提高饰件的耐用性。

2.应用的材料:本体(一般是ABS)+双组份色漆+水转印+清漆3.产品生产工艺:转印膜的印刷→转印工件的预处理→喷底漆→流平→烘干→上架→转印膜的延展→转印膜的活化→转印→水洗→烘干→画膜→喷清漆保护→烘干(表面并不是十分好的,可能会进行一些抛光处理)。

4.产品的性能要求:①产品本身的物理机械性能(ABS材料本身的比重、模塑收缩率、拉伸强度、弯曲强度、弯曲模量、洛氏硬度、伸长率、缺口冲击强度等)②水转印后需要检测其附着性能、耐磨性能、镜面光泽度、漆膜厚度、PH值(补充其具体数值)5.产品检验:底漆出现颗粒(研磨)、底漆喷涂失败(研磨后重新喷涂)、转印出现气泡及白点(修补)成品后基本上靠的是目测为主,看看是否出现颗粒、花纹缺失、花纹错位、花纹不清晰、划痕、色差等。

6.产品开发周期:产品开发一般有两种形式:1.包含ABS本体的模具开发(数据扫描→点云处理→ABS本体设计→转印膜设计→样品试制→试装验证→模具开发→模具件。

这过程需要45天)2.不包含ABS本体的开发即主机厂提供零部件,工厂进行水转印加工(转印膜设计→样品试制→试装验证,这过程需要30天)7.价格测算:特定规格制具面积×制具单价/产品面积(即一个制具能转印多少个产品),制具的单价为280/m2(生晖价格)坐垫1.产品功能:保护汽车原装座椅的皮套不被损坏、方便清洗、美观车内装饰、增加成员乘坐舒适性。

2.产品应用材料:传统的竹编或草质坐垫、亚麻坐垫、冰丝、水牛皮、仿皮、超纤、羊毛座垫。

(以前还有陶瓷、石头、玻璃,不过现在基本上在市面上见不到)传统的竹编或草质坐垫:现竹编或草质的坐垫增加了一些图案,使其变得精美细腻,这种坐垫的优势就是价格低廉,乘坐清凉,但是使用寿命比较短,一般只有一年多。

亚麻坐垫:采用纯天然材料制成(现市面上多采用以亚麻纱与棉纱混纺为主),具有防水作用,并具有耐摩擦、耐高温、散热快等优点。

MVSS302汽车内饰材料的燃烧特性标准

联邦机动车辆安全标准(49 CFR 571部分)MVSS 302汽车内饰材料的燃烧特性原版:F.R.V ol.36 No.232-02.12.1971修订于1992.8 随后修订期号:1 MVSS 302国家:U.S.A原版:F.R.V ol.36No.232-02.12.1971§571.302 标准No.302;汽车内饰材料的燃烧特性S1. 范围本标准指定了用于汽车内舱材料的抗燃性要求。

S2. 目的本标准的目的是为了减少因汽车起火特别是由于汽车内部因火柴或香烟所引起的起火而引起的伤亡。

S3. 应用本标准适用于轿车、多用途轿车、卡车和公共汽车。

S3A. 定义车内气室即汽车内舱内盛满新鲜空气的部分。

S4 要求S4.1 S4.2部分所描述的以下汽车内舱部分与S4.3部分的要求是一致的,汽车坐垫、座椅靠背、安全带、顶蓬、扶手、所有装饰性衬板包括门前、门后和侧边面板、搁板、弹性头垫、地板、遮阳板、窗帘、遮阳物、车轮外罩、发动机罩,垫罩和其他任何室内材料包括撞车时吸收碰撞能量的填料、缓冲装置等材料。

S4.1.1 [保留]S4.2 位于内舱气室的1/2英寸的单一材料或层积复合材料的任何部分应满足S4.3部分的要求。

S4.2.1完全不与其他材料相连接的材料在单独试验时应满足S4.3.S4.2.2 与其他材料完全相连接的材料在作为层积复合材料试验时应满足S4.3的要求。

见I83的示例说明。

材料A和B之间的分界面未粘接,材料A应单独进行试验,位于内舱气室的B材料厚度在1/2英寸内,材料B和材料C紧密结合,因此B和C是作为层积复合材料,切取材料C如图所示,厚度为1/2英寸。

S4.3 (a)当按S5试验时,S4.1和S4.2所描述的材料不会燃烧,也不会使火焰前端以4英寸每分钟的速度通过其表面。

无论如何,集中火焰前端的传递不适用于按照S5试验所切割的样品。

(b)如果材料从试验计时开始,60s内停止燃烧,且从开始计时点处的燃烧距离不大于2英寸,被认为满足S4.3(a)的燃烧速率要求。

旅居车辆内饰材料要求

旅居车辆内饰材料要求1范围本标准规定了旅居车辆内饰材料技术要求及试验方法。

本标准适用于旅居车辆内饰材料。

2规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T2406.2塑料用氧指数法测定燃烧行为第2部分:室温试验GB/T5454纺织品燃烧性能试验氧指数法GB8410汽车内饰材料的燃烧特性GB/T8627建筑材料燃烧或分解的烟密度试验方法GB/T10707橡胶燃烧性能的测定GB/T30512汽车禁用物质要求GB/T32086特定种类汽车内饰材料垂直燃烧特性技术要求和试验方法QC/T941汽车材料中汞的检测方法QC/T942汽车材料中六价铬的检测方法QC/T943汽车材料中铅和镉的检测方法QC/T944汽车材料中多溴联苯(PBBs)和多溴二苯醚(PBDEs)的检测方法3术语和定义下列术语和定义适用于本文件。

3.1旅居车辆内饰材料interior materials for leisure accommodation vehicle指旅居车辆内饰件所用的单一材料或层积复合材料。

包括内饰板材、铺地材料、弹性软垫材料、纺织材料、皮革材料、座椅用塑料材料、保温、隔热、降噪、减振材料、连接材料及其他金属或非金属材料。

4技术要求4.1.1燃烧特性的技术要求4.1.2内饰材料分类要求旅居车辆内饰材料按照应用材料、包含零件及使用部位进行分类,见表1。

表1内饰材料分类类别号应用材料包含零件及使用部位1内饰板材风道、顶盖内饰板、仪表台主体、卫生间壳体、家具板材以及其它面积较大的装饰板材2铺地材料地板基材、地板覆盖物3弹性软垫材料坐垫、座椅靠背、头枕用弹性软垫以及其它发泡材料4纺织材料座椅面料、窗帘、遮阳帘及其他装饰性织物5皮革材料装饰或包覆用皮革(不含真皮)6塑料材料座椅、家具以及门护板上面积不大的硬质塑料材料7保温、隔热、降噪、减振材料发动机舱和车体用保温、隔热、降噪、减振等零件8连接材料铰接车的伸缩篷9其他内饰材料护栏、扶手、、窗立柱、上下窗框、装饰用灯罩、安全带、密封条、安全气囊爆破装置和车内其他内饰件4.1.3内饰材料的燃烧特性应满足表2的规定。

MVSS302汽车内饰材料的燃烧特性标准

联邦机动车辆安全标准(49 CFR 571部分)MVSS 302汽车内饰材料的燃烧特性原版:F.R.V ol.36 No.232-02.12.1971修订于1992.8 随后修订期号:1 MVSS 302国家:U.S.A原版:F.R.V ol.36No.232-02.12.1971§571.302 标准No.302;汽车内饰材料的燃烧特性S1. 范围本标准指定了用于汽车内舱材料的抗燃性要求。

S2. 目的本标准的目的是为了减少因汽车起火特别是由于汽车内部因火柴或香烟所引起的起火而引起的伤亡。

S3. 应用本标准适用于轿车、多用途轿车、卡车和公共汽车。

S3A. 定义车内气室即汽车内舱内盛满新鲜空气的部分。

S4 要求S4.1 S4.2部分所描述的以下汽车内舱部分与S4.3部分的要求是一致的,汽车坐垫、座椅靠背、安全带、顶蓬、扶手、所有装饰性衬板包括门前、门后和侧边面板、搁板、弹性头垫、地板、遮阳板、窗帘、遮阳物、车轮外罩、发动机罩,垫罩和其他任何室内材料包括撞车时吸收碰撞能量的填料、缓冲装置等材料。

S4.1.1 [保留]S4.2 位于内舱气室的1/2英寸的单一材料或层积复合材料的任何部分应满足S4.3部分的要求。

S4.2.1完全不与其他材料相连接的材料在单独试验时应满足S4.3.S4.2.2 与其他材料完全相连接的材料在作为层积复合材料试验时应满足S4.3的要求。

见I83的示例说明。

材料A和B之间的分界面未粘接,材料A应单独进行试验,位于内舱气室的B材料厚度在1/2英寸内,材料B和材料C紧密结合,因此B和C是作为层积复合材料,切取材料C如图所示,厚度为1/2英寸。

S4.3 (a)当按S5试验时,S4.1和S4.2所描述的材料不会燃烧,也不会使火焰前端以4英寸每分钟的速度通过其表面。

无论如何,集中火焰前端的传递不适用于按照S5试验所切割的样品。

(b)如果材料从试验计时开始,60s内停止燃烧,且从开始计时点处的燃烧距离不大于2英寸,被认为满足S4.3(a)的燃烧速率要求。

GB 8410汽车内饰材料的燃烧特性

G B8410-200 6汽车内饰材料的燃烧特性阻燃材料事业部GB8410-2006汽车内饰标准发布于:2009-7-12 被浏览1800 次【打印】【关闭】GB 8410-2006 (代替GB 8410-1994)前言本标准的第3章、第4章为强制性的,其余为推荐性的。

本标准对应于美国联邦机动车辆安全标准FMVSS 571.302《汽车内饰材料的燃烧特性》,本标准与FMVSS571.302《汽车内饰材料的燃烧特性》一致性程度为非等效。

本标准代替GB 8410-1994《汽车内饰材料的燃烧特性》。

本标准与GB 8410-1994标准相比,主要变化如下:——根据GB 3730.1-2001标准的要求,修改了第1章中汽车分类方法;——按照GB/T 1.1-2000标准的要求,修改了第2章中术语部分的编排方式,并增加了英文内容;——修改了层积复合材料定义,见2.2条;——完善了内饰材料的定义,加宽了内饰材料的定义范围,见2.5条;——修改了第3章的技术要求,取消了原标准技术要求中的3.1条及3.3条,将其内容体现在4.6条中;——修改了试验用热源的要求,见4.2.4条;——增加了零件弯曲无法制得平整试样时的试验要求,见4.3.2条;——增加了零件形状和尺寸不符合取样要求时如何制备试样的要求,见第4.3.2条;——增加了零件厚度不均时的取样要求,见第4.3.2条;——增加了取样示例并附图示,见第4.3.2条;——修改了试验程序中表面起毛试样试验前梳理的方向,见第4.4.1条;——增加了试样慢燃时的试验方法,见第4.4.9条;——增加了结果表示的内容,见第4.6条。

本标准由国家发展和改革委员会提出。

本标准由全国汽车标准化技术委员会归口。

本标准由中国第一汽车集团公司技术中心负责起草。

本标准主要起草人:王清国、李菁华。

本标准所代替标准的历次版本发布情况为:——GB 8410-1987、GB 8410-1994。

QCT 236-1997 汽车内饰材料性能的试验方法

QCT 236-1997 汽车内饰材料性能的试验方法本标准包括平方米质量试验方法、耐磨性能试验方法、擦毛性能试验方法和抗玻璃窗雾化性能试验方法等四项性能的试验方法。

其中平方米质量试验方法是等效采纳SAE J 860 JAN 35、耐磨性能试验方法是等效采纳SAE J 365 FEB 85、擦毛性能试验方法是等效采纳SAE J 948 FEB 86并结合我国国情作适当的修改,抗玻璃窗雾化性能试验方法是等同采纳SAE J 275 FEB 85不作任何修改。

本标准由机械工业部汽车工业司提出。

本标准由全国汽车标准化技术委员会归口。

本标准由上海纺织科学研究院、上海汽车地毯总厂负责起草。

中华人民共和国汽车行业标准QC/T 236 -1997汽车内饰材料性能的试验方法1范畴本标准规定了汽车内装饰纺织品、非织造布、皮革、橡塑等材料的平方米质量、耐磨性、擦毛性、抗玻璃雾化性的试验方法。

本标准适用于测试汽车内装饰纺织品、非织造布、皮革、橡塑等材料的性能。

2引用标准下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文,在本标准出版时,所示版本均为有效,所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB 6529一86纺织品的调湿和试验用标准大气GB 8170一87数值修约规则3试验条件3.1试验室的标准大气条件温度2.0℃±2℃相对湿度(60±5)%,如要求在其它条件下进行,应注明测试大气条件。

3.2取样方法样品应在离开纵向两端1m范畴内取整幅和必须的长度。

3.3试样的制备方法从样品中取样,距样品边1/10幅度内剪取有代表性的试样。

3.4试样状态调剂每块试样应单个放在如3.1条所述的标准大气条件下摆开放置2 4h,或放置到直至每隔2h样品的连续质量变化不超过0.25%为止。

3.5试验数值的修约试验数值修约按GB 8170一87的规定。

4平方米质量4.1定义平方米质量:指试样每平方米面积的质量。

lv216-2标准

lv216-2标准

LV216-2标准是指汽车内饰材料的阻燃性能测试标准,是为了保障汽车乘客的

安全而设立的。

在汽车行驶过程中,各种原因可能引发火灾,而阻燃性能良好的内饰材料能够有效减少火灾事故的发生,保护乘客的生命安全。

LV216-2标准要求内饰材料在受到明火烧灼后,其自燃时间应该不超过60秒,并且火焰蔓延的速度应该尽可能地慢,以便乘客有足够的时间逃生。

此外,内饰材料在燃烧的过程中,不能产生大量的有毒气体,以免危害乘客的健康。

LV216-2标准的实施对汽车制造商提出了更高的要求,他们需要选择符合标准

的阻燃材料,严格把控生产过程,确保每一款车型的内饰都符合标准要求。

虽然这增加了汽车生产成本,但却换来了乘客生命安全的保障,是一种值得的投资。

除了汽车制造商,消费者在购车时也应该重视车辆的内饰阻燃性能。

可以通过查看汽车的阻燃性能测试报告,或者询问销售人员来了解车辆的安全性能。

选择通过了LV216-2标准测试的车型,可以更好地保护自己和乘客的安全。

然而,LV216-2标准并不是唯一的阻燃性能测试标准,还有其他一些国际标准

如ISO 3795等。

因此,汽车制造商和消费者在选择阻燃材料时,也需要考虑不同

标准之间的差异,以确保所选材料符合当地法律法规的要求。

总的来说,LV216-2标准的实施提高了汽车内饰材料的阻燃性能,为乘客的生

命安全提供了更好的保障。

汽车制造商和消费者都应该重视这一标准,选择符合要求的阻燃材料,共同营造一个更加安全的出行环境。

希望随着科技的不断进步,汽车的阻燃性能能够得到进一步提升,让每一位乘客都能够安心出行。

内饰相关质量检验标准

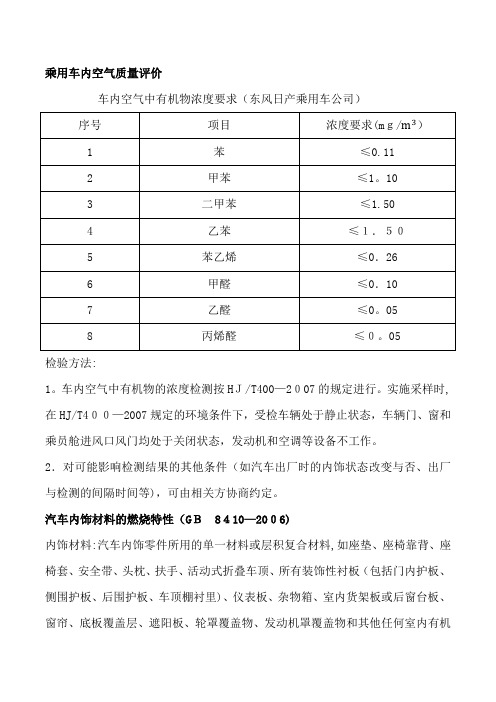

乘用车内空气质量评价车内空气中有机物浓度要求(东风日产乘用车公司)检验方法:1。

车内空气中有机物的浓度检测按HJ/T400—2007的规定进行。

实施采样时,在HJ/T400—2007规定的环境条件下,受检车辆处于静止状态,车辆门、窗和乘员舱进风口风门均处于关闭状态,发动机和空调等设备不工作。

2.对可能影响检测结果的其他条件(如汽车出厂时的内饰状态改变与否、出厂与检测的间隔时间等),可由相关方协商约定。

汽车内饰材料的燃烧特性(GB8410—2006)内饰材料:汽车内饰零件所用的单一材料或层积复合材料,如座垫、座椅靠背、座椅套、安全带、头枕、扶手、活动式折叠车顶、所有装饰性衬板(包括门内护板、侧围护板、后围护板、车顶棚衬里)、仪表板、杂物箱、室内货架板或后窗台板、窗帘、底板覆盖层、遮阳板、轮罩覆盖物、发动机罩覆盖物和其他任何室内有机物,包括装车时吸收碰撞能量的填料、缓冲装置等材料.技术要求内饰材料的燃烧特性必须满足以下技术要求:燃烧速度不大于100mm/min。

内饰材料燃烧特性取样要求:标准试样形状和尺寸见下图,试样的厚度为零件厚度,但不超过13mm。

以不同种类材料进行燃烧性能比较时,试样必须具有相同尺寸(长、宽、高),通常取样时必须使试样沿全长有相同的横截面。

当零件的形状和尺寸不足以制成规定尺寸的标准试样时,则应保证下列最小尺寸试样,但要记录。

a)如果零件宽度介于3mm~60mm,长度应至少为356mm。

在这种情况下试样要尽量做成接近零件的宽度。

b)如果零件宽度大于60mm,长度应至少为138mm。

此时,可能的燃烧距离相当于从第一标线到火焰熄灭时的距离或从第一标线开始至试样末端的距离。

c)如果零件宽度介于3mm~60mm,且长度小于356mm或零件宽度大于60mm,长度小于138mm,则不能按GB 8410标准试验。

燃烧速度计算:V=60x(L/T),式中:V--—燃烧速度,单位为mm/min;L—--燃烧距离,单位为mm;T-—-燃烧距离L所用的时间,单位为秒(s).燃烧速度以所测5块或更多样品的燃烧速度最大值为实验结果。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1.耐清洁性——Cleanability GM 9900P

GM 9126P

GMW 3402

FLTM BN 107-01

2.耐磨损性——Abrasion GM 3208A (Taber)

GM 3208B (Taber)

ASTM D3884 (Taber)

DIN EN ISO12947(Martindale)

3.气味性——Odor SAE J1351

GM 9130P

PV 3900

GME 60276

FLTM BO 131-01

MS 300-34

EDS-T-7603(A、B、C类)

4.拉伸强力——Tensile Strength ASTM D5034

ASTM D5035

DIN EN ISO 12947

5.撕破强力(a)——Tearing Strengt ASTMD5587(梯形)

ASTMD2261(单舌)

DIN 53356

6.剥离强力——Bond Strength ASTM D751

DIN 53357

7.接缝强力——Seam Strength GM 9129P

8.静态和永久伸长——Static and Permanent Elongation PV 3909

9.拒油性——Oil Repellency AATCC ll8

10.阻燃性——Flammability GM 9070P

ISO 3795

GB 8410

MS 300—08

FMVSS 302

UL 94

GMW 3232

11.耐刮伤性——Marring & Scuffing GM 9150P

12.透气性——Air Permeability GB/T 5453

ISO 9237

13.防霉性——Resistance to Mildew GM 9128P(14天)

14.尺寸稳定性——Dimensional Stability SAE J883

GM 9452P

GM 9452P & GM 9505

15.水解稳定性——Hydrolic Stabilit GM 9231P(168小时)

16.排水性——Water Repellency GM 9317P

17.柔韧性——Pliability GM 9664P

18.抗起球性——Resistance to Pilling GM 3347P

ASTM D3512

GM 9652P

ASTM D4970

19.耐水斑、盐渍性——Water Spotting,Salt GM 9133P

20.耐汗渍色牢度——Colorfastness to Perspiration FLTM BI 113-06

22.抗汗性——Resistance to Perspiration GM 9240P

23.耐水色牢度——Dye Stability AA TCC 107

24.耐摩擦色牢度——Colorfastness to Rubbing AATCC 8

FLTM BN 107-01

25.拉伸回复性能——Recoverability SAE J855

26.SO2点蚀法——Resistance to SO2 GM 9736P

27.有机化合物挥发(苯、甲苯、二甲苯等)——Benzene、Methylbenzene、Xylene,etc.

Head-Space-GC/MS

28.总碳挥发——VOC PV 3341

TS INT 20

29.甲醛含量——Formaldehyde Content PV 3925

GME 60271

30.重金属含量——Heavy Metal GB/F l7593(游离量)

31.重金属含量(总量法Pb Hg Cd)——Heavy Metal (Total Method)

EPA 3050B(产品为塑料件/及其涂层)

32.六价铬——Cr6+ GB 7467

33.氙弧加速老化及耐光色牢度——Acceleration Aging(Xenon Lamp) & Colorfastness to light

SAE J1885

SAE J1960

GMW 3414

PV 3902

34.纤维降解——Fiber Degradation GM 9771P

35.循环老化——Cycle Aging GM 9200P

36.雾化——Fogging SAE J 1756。