棉针织布涂料染色工艺优化和应用探讨

棉织物阳离子改性及其涂料染色技术探析

棉织物阳离子改性及其涂料染色技术探析经济的快速发展促进了我国纺织、印染行业的快速发展.棉纤维是世界上产量最多的天然纺织纤维,在对棉织物进行染色的过程中使用天然染料会产生棉织物染率较低且色牢度较差的问题,为解决这一问题在对天然棉织物进行染色的过程中使用阳离子改性剂来对天然棉织物进行阳离子化改性,并在天然棉织物的染色过程中使用涂料染色技术来提高天然棉织物的染率并提高色牢度。

文章将在对阳离子改性天然棉织物涂料染色技术进行阐述。

标签:天然棉织物;涂料;染色;阳离子改性前言天然棉织物是世界上产量最多的天然纤维,其用途十分广泛,在对棉织物进行染色的过程中使用天然染料会产生天然棉织物染率较低且色牢度较差的问题,涂料染色具有色谱齐全、色泽鲜艳、拼色方便等特点,相對于天然染料具有十分明显的优势。

同时,涂料染色还具有染色工艺简单、流程短、能耗少并且对环境的污染程度较低,是一种较为绿色环保的染色技术。

不足之处是涂料染色中所使用的涂料色浆颗粒较大,与天然棉织物的结合性较差,同时涂料中的颜料离子与天然棉织物纤维表面都呈现出阴离子性,从而使得涂料粒子与天然棉织物纤维呈现出排斥,从而使得涂料染色在天然棉织物中的应用效果不佳,通过使用阳离子改性剂对天然棉织物进行阳离子化可以使得涂料粒子中的阴离子与阳离子结合,提高了涂料染色的效果与色牢度。

1 涂料染色简介涂料染色技术能够适用于各种纤维织物及混纺织物的染色,其主要原理是通过使用粘合剂来将各种不同特性的颜料固定附着在各种纤维织物上从而达到染色效果的一种新型技术,涂料染色具有染色色谱齐全、日晒验收固定好等,而且通过使用涂料染色技术在完成布匹的染色后可以经过水洗工序,具有工序短、节水、能耗低、成本低等优点。

涂料染色技术在具有以上优点的同时还存着一些不足之处:涂料染色中所使用的颜料颗粒大小,对于涂料染色在棉织物中的浸染效果影响较大,当涂料染色所使用的颜料的颗粒较大时,涂料染色效果不强、牢度差、色光偏差较大,而当所使用的颜料的颗粒较小时,虽然在涂料的着色率以及牢度方面性能不错但是对于涂料染色后的棉织物颜色的艳丽度影响较大。

浅谈涂料染色的发展与应用论文(精选6篇)

浅谈涂料染色的发展与应用论文(精选6篇)浅谈涂料染色的发展与应用论文(精选6篇)在现实的学习、工作中,大家都不可避免地会接触到论文吧,论文对于所有教育工作者,对于人类整体认识的提高有着重要的意义。

写起论文来就毫无头绪?下面是小编为大家收集的浅谈涂料染色的发展与应用论文,希望对大家有所帮助。

浅谈涂料染色的发展与应用论文篇1涂料染色拼色方便、重现性好,对被染物没有选择性,可广泛用于各种纤维的染色。

其染色工艺简单、节能、节水、排污少、染色成本低,是印染行业清洁生产的重要发展方向。

涂料的应用历史悠久,考古发现,在殷代晚期的建筑物上已经出现了壁画,当时多是红色和黑色的无机颜料。

涂料的应用领域广泛,在纺织、造纸、建筑、塑料和金属等多个领域得到普遍使用。

涂料在纺织品的大量应用始于20 世纪50 年代初,开始多是用于印花,80 年代以来,在染色中的应用得到重视。

涂料中的着色成分为颜料,涂料染色实质为颜料着色。

颜料本身不溶于水,需要借助于分散剂、乳化剂等表面活性剂的作用均匀分散于有机溶剂或水中,形成涂料色浆。

在涂料染色时,在涂料色浆中加入粘合剂、交联剂等制成涂料染液,对织物浸轧后,通过高温焙烘作用,交联剂的交联成分与粘合剂分子中的活性基团,在纤维和粘合剂之间、粘合剂高分子之间发生交联,形成具有三维空间结构的网状皮膜,将颜料包嵌而牢固地附着在织物上,从而达到“上染”的目的。

涂料染色的关键在于改善涂料染色的织物手感、摩擦牢度、轧染时对轧辊的粘结,以及浸染的着色深度、匀染性。

这些问题的解决取决于涂料色浆、粘合剂等的发展技术。

1 涂料染色的发展1. 1 涂料发展1. 1. 1 涂料的性状与性能商品涂料为浆状形式,一般称为涂料色浆,简称为涂料。

其组成有颜料、分散剂、乳化剂、润湿剂及少量水。

颜料包括无机颜料、有机颜料及荧光树脂颜料。

作为染色用涂料,应满足以下基本要求:①颗粒细度均匀,色泽浓艳;②良好的着色力和遮盖力;③耐光耐热,化学药剂稳定性好;④相对密度适宜。

棉针织物染整工艺优化研究

棉针织物染整工艺优化研究发表时间:2019-09-03T16:53:08.900Z 来源:《科学与技术》2019年第07期作者:蔡晓波[导读] 针对棉针织物的染整加工,从前处理工艺、染色工艺、固色工艺以及柔软整理工艺各个环节进行分析,指出通过选择某些助剂,并恰当控制其使用方法广州市台巨管理咨询有限公司广东广州 510000摘要:针对棉针织物的染整加工,从前处理工艺、染色工艺、固色工艺以及柔软整理工艺各个环节进行分析,指出通过选择某些助剂,并恰当控制其使用方法,可在一定程度上降低棉针织布的染整加工成本、缩短染整加工过程并提高染整加工品质。

关键词:棉针织物;染整工艺;精练剂;代用碱;固色剂;柔软整理剂引言:在练漂和染色过程中,传统工艺会使用大量的碱剂以获得所需的前处理效果和染色效果,但这些碱剂会对棉纤维形成不可逆转的损伤,会造成棉纤维上蜡状物质过度流失、失重率高、手感粗硬,最终需依靠后整理中使用大量柔软剂来弥补,增加生产成本。

因此,有必要通过合理优化、改进工艺以减少碱的用量,达到节能降耗、节省成本的目的。

1前处理工艺优化1.1练漂助剂的选择新练漂工艺中使用的多功能精练剂TF-120C为复合型精练剂,集碱剂、精练剂、稳定剂和渗透剂等功能为一体,并可替代螯合分散剂。

其溶液的pH值(1‰溶液)在10.5~12.0之间,具有低碱性,且使用过程中具有低泡性,对棉纤维损伤小,最终废水的COD值低[1]。

相对于传统练漂工艺而言,可缩短化料、进料时间,减小劳动强度,降低废水处理难度。

在不同浴比下以及不同用量下,分别使用传统助剂和TF-120C进行练漂,织物的白度和30min毛效对比如表1和表2所示。

由表1可知,使用TF-120C作为新练漂助剂,织物的白度不受影响,与使用传统助剂练漂后织物的白度相当;毛效方面,前者低于后者,但相差程度较小。

另外,由表1还可看出,无论是使用新练漂助剂TF-120C还是使用传统练漂助剂,随着浴比的提高,织物的白度、毛效都相应提高,且两者提高的幅度相当,这说明TF-120C的可适用性强[2]。

棉针织物练漂工艺优化

棉针织物练漂工艺优化一、课题简介1.多功能精炼剂(1)功能:乳化和去除纤维、纱线、织物上的油、蜡及污物;(2)应用特点:极佳的氧漂稳定性、浴中极佳的润滑性、极好的净洗作用。

2.方案简介用多功能精炼剂和30%双氧水配成练漂液,对织物进行前处理,只需一浴即可达到去除杂质和增白的要求。

二、应用工艺优化方案1.平行试验(1)试验方案(2)试验结果通过查找资料知:多功能精炼剂用量在35 g/L--45 g/L对织物的前处理最好;30%双氧水用量在4 g/L--8 g/L对织物的前处理最好;练漂时间在30 min--50 min 对织物的前处理最好。

根据这些资料,我们进行了正交实验方案的设定。

2.正交试验(1)正交试验因素水平表(2)正交试验结果表(2)结果分析表(3)最佳工艺方案从两个最优方案比较发现,影响白度和强力因素中的C因素是一致的;对A1、A2和 A3 进行分析发现,A2的白度较好,其强力较大,故选A2 ;对B1、B2和B3进行分析发现,B2白度较高,强力较高,故选B2B。

确定最佳工艺方案为A1B2C2。

三、新材料、新工艺推荐应用方案1.工艺流程及主要工艺条件织物润湿挤干后投入练漂液→练漂(沸煮40min )→热水洗2-3次(85-90℃)→温水洗1-2次(70-80℃)→冷水洗→晾干→待测定。

2.工艺处方多功能精炼剂用量(g/L) 4030%双氧水用量(g/ L) 6浴比 1:40练漂时间(min) 403.配料方法及程序称取30%双氧水3.15g,加水到规定量,加入称好的多功能精炼剂,搅匀。

4.工艺应用操作注意事项(1)织物应润湿透,再投入练漂液。

(2)双氧水使用前应预先进行浓度折算(3)煮漂过程中应适当翻动织物,以防止不均匀。

四、新材料、新工艺应用优缺点优点:操作简单,工艺流程短,节能,减少工艺成本。

缺点:对单一某个指标影响较大。

织物染色技术的优化与创新

织物染色技术的优化与创新一、织物染色技术概述织物染色技术是指将色料通过化学、物理或生物手段嵌入到纤维分子或纤维间隙中,在织物表面形成一定颜色的工艺。

织物染色是制造各种织物的一项重要环节,直接影响着织物的品质和成本。

传统的织物染色技术存在染料利用率低、水耗量大、化学品浪费等问题,随着环保意识的提高和国家排放标准的加强,如何创新与优化织物染色技术,降低其对环境的影响,成为了行业亟待解决的问题。

二、织物染色技术的优化1. 水循环利用技术织物染色的制程中需要大量用水,传统的染色方式对水资源的消耗非常大,每吨染料需要用几百吨的水来进行洗涤,造成了水资源的浪费。

水资源紧缺的今天,要实现染色时的水循环利用,减轻对水资源的浪费。

染色水循环利用技术主要是采用膜技术,把染液中的染料、盐分等杂质通过膜系统分离后,把水和杂质分离开来再进行处理。

通过循环利用技术,水资源的开支可减少70%以上。

2. 低温染色技术传统的染色方式需要较高的温度进行烘干,而低温染色技术采用了一种新型的高效染色剂和低温染色工艺,将染色温度降低到80℃以下。

与传统的染色方式相比,低温染色不仅减少能源消耗,染色效果也更为优良。

3. 绿色染色技术绿色染色技术也被称为环保染色技术,是指在尽可能减少污染物排放的同时,实现织物染色的技术。

绿色染色技术通常采用天然染料,在染色过程中不会向环境排放有害污染物,从而实现更高效、更环保的织物染色。

三、织物染色技术的创新1.光敏染色光敏染料又叫做光织染料,是一种新型染料。

它对于光线非常敏感,当受到不同波长的光线照射时,会发生物理变化,从而实现染色效果。

光敏染色技术相比传统染色工艺显著提高了色牢度,同时便于印花、多学科综合研究、不破坏织物结构等特点,更能满足个性化、个别化的设计需求。

2. 纳米染色纳米染料通常指颗粒大小在1-100纳米的染料,这种染料和织物的接触面积大、颜色深、耐光性强、使用寿命长。

纳米染料的应用能够实现更好的染色质量和较高的染色利用率。

棉布印花用活性染料的开发思路探讨

棉布印花用活性染料的开发思路探讨一、概述活性染料价格低,色谱全,湿牢度好,红、紫染料的颜色特艳,对织物加工设备没有太高的要求,工艺比较简单,很受印染厂欢迎。

打从1956年以来,活性染料棉布印花已经干了几十年。

唯一不足之处,就是浮色太多,后水洗任务重,如若注意不够,就会发生皂洗时回染沾色,影响白地和花色鲜艳度。

有人提出:水和棉纤维上的羟基,在碱性介质中都能与染料发生亲核取代反应。

伯醇基的反应速度,虽然比水快5.5倍[1],但反应时总要损失一部分染料。

这是造成固色率低的根本原因,很难避免。

有人提出:在热处理过程,有部分活性染料还没有来得及反应,后处理时就被洗落下来,特别是反应活性较低的热固型染料,这也是固色率不高的原因之一。

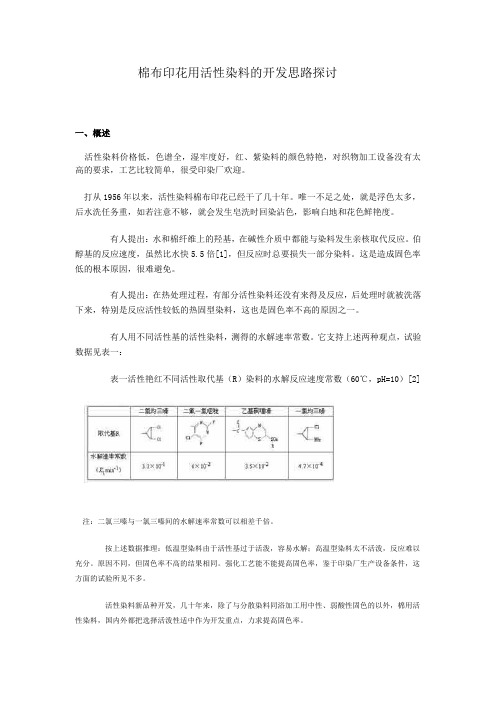

有人用不同活性基的活性染料,测得的水解速率常数。

它支持上述两种观点,试验数据见表一:表一活性艳红不同活性取代基(R)染料的水解反应速度常数(60℃,pH=10)[2]注:二氯三嗪与一氯三嗪间的水解速率常数可以相差千倍。

按上述数据推理:低温型染料由于活性基过于活泼,容易水解;高温型染料太不活泼,反应难以充分。

原因不同,但固色率不高的结果相同。

强化工艺能不能提高固色率,鉴于印染厂生产设备条件,这方面的试验所见不多。

活性染料新品种开发,几十年来,除了与分散染料同浴加工用中性、弱酸性固色的以外,棉用活性染料,国内外都把选择活泼性适中作为开发重点,力求提高固色率。

就已开发的几十种新型活性染料来看,固色率有一定提高,但仍不很理想。

近几年,有人提出了新思路,用既可以与纤维键合、也可以自交联的树脂型(三聚氰胺-甲醛)染料。

实际上,这已经不是传统意义上的活性染料了。

下面列举一些常见的活性染料的固色率,可作参考;表中数据,是指大多数染料的固色率范围,宋心远教授在近期的文章中提出[17],现有活性染料的固色率最高不过90%,关于乙烯亚胺和二羟甲基三聚氰胺型,是否存在环保问题,尚有待于生产实践。

在染料部门热衷于开发新染料的同时,数十年来,印染行业棉布印花用的却大多还是三嗪型、乙烯砜型染料,就连双活性型也很少用。

棉织物植物染料染色效果摸索及改性研究

棉织物植物染料染色效果摸索及改性研究随着人们生活水平的提高和环保意识的增强,对可持续发展的追求逐渐成为时代的潮流。

在纺织行业中,传统的化学染料对环境的污染和人体健康的影响引起了人们的关注。

相比之下,植物染料因其天然、环保的特点逐渐受到人们的青睐。

然而,与化学染料相比,植物染料在染色效果上存在一定的局限性。

在棉织物上的染色效果尤为明显,因为棉纤维自身的特性使其对植物染料的吸附能力较差。

因此,如何提高棉织物植物染料的染色效果成为一个迫切的问题。

为了解决这一问题,本研究对棉织物染色效果进行了深入的摸索和改性研究。

首先,我们选取了多种常见的植物染料,如蓝莓、茶叶和紫花地丁等,进行了染色实验。

通过调整染料浓度、温度和时间等参数,我们探索了最佳的染色条件。

结果表明,适当提高染料浓度和增加染色时间可以显著提高染色效果。

然而,仅仅依靠调整染料条件并不能完全解决棉织物植物染料的染色问题。

因此,我们进一步进行了改性研究。

通过对棉纤维表面进行表面处理,如酶解和预染等,我们试图增加棉纤维与染料之间的亲和力,从而提高染色效果。

结果显示,经过表面处理的棉织物在植物染料的染色效果上有了显著的提升。

此外,我们还探索了不同植物染料之间的配伍性,并尝试了多种混合染色的方法。

通过将具有互补色的植物染料混合使用,我们成功地实现了对棉织物的多色染色。

这为棉织物植物染料的应用提供了更广阔的空间。

综上所述,本研究通过摸索和改性研究,成功地提高了棉织物植物染料的染色效果。

这为纺织行业的可持续发展提供了新的思路和方法。

随着对植物染料的研究不断深入,相信棉织物植物染料将在未来的纺织市场中占据更重要的地位。

纯棉针织物的活性染料_一次准_染色工艺探讨

纯棉针织物的活性染料“一次准”染色工艺探讨王 超(石家庄常山纺织集团经编实业有限公司,河北石家庄050011)摘 要:为实现活性染料对纯棉针织物“一次准”染色,在前处理、染色工艺方面进行改进。

前处理采用非烧碱氧漂特效助剂+双氧水;染色前采用脱氧酶去除织物上残留的双氧水,减少漂后水洗次数,缩短工艺流程;改进传统染色升温、加料方法。

详细论述了生产中各个工序的技术管理要求,加强对染化料助剂库、化验室和染色等工序的严格管理,是实施染色“一次准”的基础。

关键词:染色;活性染料;针织物;棉纤维中图分类号:TS1931632 文献标识码:B 文章编号:1000-4017(2007)05-0022-02R i ght2f i rst2ti m e dye i n g of cotton kn its w ith reacti ve dyestuffsWANG Chao(Shijiazhuang Changshan Textile Co.,L td.,Shijiazhuang050001,China)Abstract:I n o rde r to rea li ze ri gh t2first2ti m e dye i ng o f co tto n kn its w ith reac ti ve dye s,p r o g re s s is m ade i n p re trea t m en t and dye2 i ng.I n p re trea t m en t,sp ec i a l a l ka li-free age n t com b i ned w ith p e r o xi de hyd r o ge n is u sed fo r b l e ach i ng,deo xi d i zi ng enzy m e is u se d to rem o ve the re s i dua l p e r o xi de hyd r o ge n be fo re dye i ng,reduce the w a sh i ng cyc l e s,and so o n,thu s the p r o ce s s is sho rte ne d.I n dye i ng,trad iti o na l tem p e ra tu re ra is i ng sp ee d and do s i ng m e tho d a re i m p r o ved.Te chn i ca lm anagem en t i n va ri o u s p r o ce du re s a re d iscu s se d i n de ta il,e sp e c i a ll y the s to rage o f dye stuffs and chem i ca ls,m anagem en t o f l abo ra to ry and dye i ng. Key words:dye i ng;re ac ti ve dye s;kn itted goo d s;co tto n fi be r0 前言随着科学技术的迅速发展和人们环保意识的不断提高,双活性基活性染料被广泛应用于针织物的染色。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

棉针织布涂料染色工艺优化和应用探讨涂料染色其工艺简单、色泽鲜艳、流程较短,且对设备的要求不是太高。

涂料色浆色谱齐全,有良好的升华牢度和耐日晒牢度,它具有活性染料不能比拟的。

套绚丽的荧光色谱。

涂料染色对纤维的适应性强,重演性比较好,色相稳定,可适合棉纤维及其混纺或交织物的染色,同时可以获得风格独特、新颖时尚的面料效果。

涂料染色的又一大特点,它非常符合当前生态染整、节能减排的理念,具有节省能源、对环境污染小的特点,它又是一项兼顾清洁生产、节约能源和原材料的创新技术。

其中国家经贸委曾将涂料染色技术列为重点行业生产技术导向性目录中,做为新技术去研究和发展。

近几年,随着市场对涂料染色产品风格的需求,染整行业及其相关服装行业对涂料染色的品种开发工作的重视,涂料染色的轧染、浸染以及成衣染技术得到进一步提高,为拓展纺织服装市场的发展起到一定的作用。

不过对于针织面料来说,与常规的涂料浸轧染色工艺比较存在着较大的不同,在溢流染色设备上进行批量生产同时存在着一些生产实践上问题和困难。

由于针织面料的结构特殊,经过涂料染色后,容易出现色花、折痕以及布面表面摩擦痕;依然存在着摩擦牢度(干、湿摩擦和刷洗摩擦)较差等不足之处。

而笔者和一些针织染整企业的技术工作者们,共同开发和生产了棉针织面料涂料染色,诸如:中深色涂料染色、荧光涂料染色等。

本文主要对涂料浸染工艺进行一些工艺试验和生产实践中的问题及和解决方法进行了探讨。

2涂料染色机理涂料是由颜料、分散剂和润湿剂组成的浆状物,其不溶解于水,对纤维没有亲和力,按照常规染料的染色条件是不能进行染色的。

一般来说,涂料被分散成1微米大小的微粒子,吸附着于纤维表面,不同于染料的分子扩散进入纤维的内层的。

近年来,涂料生产企业不断探索开发了适合涂料染色用的超细颗粒的涂料,颗粒的细度为0.1~0.3微米,其具有较强的阴离子性,能在水中获得良好的分散和润湿。

涂料浸染的机理是,在织物染色前通过一种特殊的改性处理,使织物表面带阳电荷,由于涂料分散体带阴电荷,使涂料吸附到纤维上去,再通过粘合剂或特殊的树脂进行固化,使涂料在纤维上获得良好的牢度。

而涂料轧染是通过涂料物理性地附着在纤维表面,通过使用粘合剂的树脂成分来帮助涂料在纤维表面的固着,达到一定的染色牢度。

但是,由于受粘合剂中所含的树脂的影响,有手感变硬的问题,通常在针织面料上很少使用。

3工艺试验3.1材料及仪器3.1.1织物:全棉汗布、全棉毛圈布3.1.2助剂:分散剂IS(拓纳)、平平加O,阳离子改性剂A、B,自交链低温粘合剂AH-2(合肥低温粘合剂厂),柔软型粘合剂CS-278(上海长盛),水性聚氨酯树脂USV(拓纳),染色涂料色浆(上海劳安涂料有限公司)。

3.1-3仪器:常温振荡染样机(瑞比)、标准牢度皂洗仪器、Y571B型耐摩擦色牢度仪、电子测色仪(Datacolor SF600 PLUS-CT)。

3.2试验要求3.2.1试验工艺流程前处理练漂——除毛酵素——阳离子剂化处理——水洗——涂料染色——水洗——固着——脱水——烘干——定型3.2.2针织布前处理要求由于棉针织布胚布卜存在大量的油剂、棉壳和杂质等,必须采用常规的前处理练漂工艺,充分去除杂质,保持织物良好的润湿性和渗透性,毛效良好(试验织物控制在8—10cm/30分钟)。

为了提高和改善涂料对织物的吸附效果以及布面的光洁度,对前处理后的针织布进行除毛酵素抛光处理。

3.2.3阳离子化改性处理阳离子化改性剂室温入染,调节PH值,升温速度在1-2℃/分钟,试验浴比在1:25.30,升温到60—70℃保温20~30分钟,常温水洗后,待涂料染色。

3.3.3涂料染色染色试验阶段包括始染温度、升温速度和最终染色温度。

始染温度一般控制在30~40℃,升温速度控制在1-2℃/分钟,试验染色温度在60—70℃,保温时间在20—30分钟。

3.3测试3.3.1牢度测试皂洗牢度测试按GB/T420-90标准测试,摩擦色牢度测试按GB/T3920—1997《纺织品耐摩擦色牢度实验方法》标准。

3.3.2染色后织物的K/S值和褪色率测试染色后织物的刚S值在Datacolor SF600 PLUS-CT测色仪上测定,水洗后的褪色率%的计算方法:褪色率%=(1-水洗后的K/S值/水洗前的K/S值)×100,水洗方法以加入1g/l的洗衣粉,50℃洗涤30分钟,然后脱水烘干。

4试验结果和讨论4.1涂料的选择根据涂料浸染的特点,经过在纤维表面引入阳离子基团后,要求涂料具有较好的吸附性能和渗透性能,选择超细涂料色浆来解决改善颜色深度和染色牢度。

通过我们实际应用表明,选择上海劳安涂料有限公司的A型染色涂料色浆和荧光涂料色浆,各方面的性能指标比较理想,其结果见表1。

4.2阳离子改性剂的选用根据有关文献报道,经过阳离子化改性后,使纤维素纤维表面不再带负电荷而带上一定数量的正电荷,呈阳离子性,能够很好地与涂料产生静电吸引力,涂料分子充分地吸附固着在纤维上。

我们选用目前市面上两种分子结构不同的阳离子化改性剂,进行比较试验,结果见表2、3。

由表2看出,两种不同分子结构的改性剂,虽然结构不同和工艺条件有所不同,但对涂料染色的各项染色牢度性能差异变化不大;从得色浓度来看,改性剂B的染色浓度K/S值要略高于改性剂A;从工艺要求的角度来看,改性剂A的工艺控制难度比较小。

4.3阳离子改性剂用量对染色性能的影响通过上述试验得出结果,我们选用改性剂A,将改性剂用量变化对涂料染色深度和牢度的影响进行比较试验,见表4。

由表4看出,随着改性剂A用量的增加,涂料染色织物的K/S值逐渐增大,在3-4%的范围内,阳离子化后织物与涂料之问的吸附力已经饱和,同时各项牢度指标亦有所提高。

所以较适宜的改性剂用量为3.4%。

表1 超细染色涂料色浆在棉针织布上进行浸染的各项染色牢度注:上述试验的配方:阳离子化改性剂4%、涂料色浆2%、粘合剂30g/l、浴比为1:20表2选用的两种分子结构不同的阳离子改性剂性能比较表3 两种阳离子改性剂对涂料染色深度和牢度的比较注:上述试验的配方:涂料色浆2%、粘合剂20g/l、浴比为1:20表4阳离子改性剂A的用量对涂料染色深度和牢度的影响注:上述试验的配方:涂料色浆艳蓝A302 2%、粘合剂20g/l、浴比为1:204.4分散剂对染色性能的影响由于针织面料的结构及浸染设备的局限,考虑织物在湿态流转摩擦的状态下,降低溶液的表面张力,改善涂料颗粒的均匀扩散渗透,国外文献有报道,加入适量表面活性剂或分散剂,有助于织物对涂料的吸附和匀染的改善,我们选用分散剂Is和平平加0进行试验,结果见表5。

由表5可知,当在涂料染色中分别加入0.1g/l、0.5g/l、1.0 g/l的分散剂Is或者平平加O后,涂料的吸附深度有所变化,这可能是织物经过阳离子改性后,纤维的亲水性得到进一步改善,当一定量表面活性剂的加入,纤维再次润湿扩张,涂料与纤维的亲和力达到平衡点。

从试验中认为:加入0.5g/l分散剂IS,对提高涂料染色的得色度和色花的改善有一定的作用。

表5 分散剂或表面活性剂对涂料染色深度和牢度的影响注:上述试验的配方:改性剂A 4%、涂料色浆艳蓝A302 2%、粘合剂20g/l、浴比为1:204.5不同粘着剂对涂料染色牢度的变化影响粘着剂的作用在涂料浸染过程中起到的作用有别于涂料浸轧的,它主要利用纤维素纤维的亲合性,通过在设备运转时的摩擦张力,使粘合剂以自交联或直接和纤维间形成网状结构的表层薄膜,获得一定的摩擦牢度。

我们分别选用几种不同结构的粘着剂,对涂料染色进行褪色程度的分析,还对手感以及布面效果等方面进行观察,结果见表6。

由表6表明,粘着剂在涂料染色的过程中起到的一定的粘附作用,有助于牢度的提高和改善,对比的三只粘着剂使用量在20—30g/l的时候,干湿摩擦牢度等级比较接近。

从褪色程度的变化来看,自交联型丙烯酸共聚物结构的粘着剂,其褪色度要好于聚氨酯类的粘着剂,AH-2>cs278>usv;从手感效果来看,亲水性聚氨酯的效果最好,丙烯酸类粘合剂随着用量的增加牢度趋于稳定,但手感的柔软度会有所下降;从试验的布面效果来看,丙烯酸类粘合剂的效果要差于亲水性聚氨酯,容易出现摩擦痕等。

表6不同结构的粘着剂对涂料染色褪色度和染色性能的比较注:上述试验的配方:涂料色浆2%、室温加入粘合剂,运转5~10分钟,浴比为1:205生产实践通过一系列的涂料浸染工艺优化试验,积累了批量生产的一些经验,先后在浙江泛太平洋针织染整有限公司、马鞍山海狮针织服饰有限公司等单位,进行批量生产了涤/棉、棉针织布荧光涂料染色,全棉毛圈深色涂料染色等。

大生产色光稳定,缸差小,手感好,牢度好,产品质量得到客户的肯定。

5.1大货生产工艺实例5.1.1棉针织布荧光涂料染色(1)织物:32s全棉汗布(160克重)(2)生产设备:溢流染色机,浴比1:25(3)工艺流程及工艺条件:前处理练漂——(除毛酵素)——阳离子剂化处理(60℃/20min)——水洗1-2遍(室温冷水)——涂料染色(60℃/20min)——水洗1~2遍(室温冷水)——浸泡固着剂(室温)——脱水——烘干——定型(4)工艺配方:阳离子化改性剂 4%荧光涂料色浆 x%防皱剂 1g/l柔软型粘合剂CS一278 25g/l5.1.2全棉毛圈布深色涂料染色(1)织物:18s全棉毛圈布(450克重)(2)生产设备:溢流染色机,浴比1:25(3)工艺流程:前处理练漂——除毛酵素——阳离子剂化处理——水洗1~2遍(室温冷水)——涂料染色——水洗1~2遍(室温冷水)——浸泡圄着剂——脱水——转筒烘干——开幅——柔软定型(4)工艺配方:阳离子化改性剂 4%超细染色涂料色浆 x%分散剂IS 0.5g/l亲水性聚氨酯粘着剂30 g/l5.2生产过程中注意事项5.2.1 阳离子化处理后,一定要充分水洗呈中性,这样有助于涂料染色的得色深度.5.2.2涂料染色过程中,如果升温速度太快会影响染色的均匀性,会导致色花等疵病。

5.2.3浴比控制在1:30,浴比太小,会增加织物与机械的摩擦力,极易造成白条、褶皱及色花等。

5.2.4溢流染色机转速和喷嘴压力要调节到较慢的状态,这样有助于面料表面不易起毛和折痕。

5.2.5转筒烘干采用正一次反一次,控制装布容量,尽量减少摩擦。

6.结论(1)选择适当细度涂料染色色浆,使棉针织布在溢流染色时的得色量高,色泽鲜艳,牢度良好。

(2)涂料溢流染色的阳离子化工艺,改性剂用量为3-4%,温度60℃,时间20min,升温不宜过快。

(3)在涂料溢流染色工艺中,加入分散剂0.5~1.Og/l,可以改善涂料染色织物的K/S值,同时染色后,加入适当的粘着剂,摩擦牢度也有所提高。

(4)由于针织面料组织结构的特殊性,要求织物在湿态下提高湿折皱回复角,因此加入水性聚氨酯类的粘着剂,建议用量为20—30g/l,这样可以改善因为在溢流染色机过程中,相互摩擦拉伸而引起的折痕和摩擦印,另外染色牢度也得到了保证。