直流锅炉燃料_给水比值控制的研究

直流锅炉干态运行温度控制与调节

直流锅炉干态运行温度控制与调节随着电力行业的发展,目前大容量、高参数的超临界、超超临界直流锅炉已逐步取代了亚临界汽包锅炉,而直流锅炉的特点决定了其在干态运行过程中汽温调节的特殊性。

本文从影响直流锅炉干态运行汽温的因素出发,探讨直流锅炉干态运行温度调节与控制的方法。

标签:直流锅炉过热汽温再热汽温调节一、直流锅炉干态运行过热汽温的控制与调节1、影响直流锅炉干态运行过热汽温的主要因素a燃料、给水比(煤水比)直流锅炉过热器出口焓(h″ss)的表达式为:式中—过热器出口和给水焓,kJ/kg;B、G—燃料和给水量,kg/h;Qar,net—燃料的低位发热量(收到基),kJ/kg;—锅炉效率,%。

可以看出,若公式中hfw?、Qar,net和保持不变,则(即过热汽温)的值就取决于B/G的比值;只要B/G的比值不变,过热汽温就不变。

b给水温度对于直流锅炉,若燃料不变,由于给水温度降低,加热段加长、过热段缩短,过热汽温会随之降低,负荷也会降低。

因此,当给水温度降低时,必须改变原来设定的煤水比,即适当提高煤水比,以使过热汽温维持在额定值。

c过量空气系数当过量空气系数增大时,除排烟损失增加、锅炉效率降低外,炉膛水冷壁吸热减少,造成水冷壁出口温度降低、屏式过热器出口温度降低;虽然对流过热器吸热量有所增加,但在煤水比不变的情况下,末级过热器出口汽温有所下降。

过量空气系数减少时,结果与增加时相反。

d火焰中心高度火焰中心高度变化的影响与过量空气系数变化的影响相似。

在煤水比不变的情况下,火焰中心上移类似于过量空气系数增加,过热汽温略有下降;反之,过热汽温略有上升。

e受热面结渣煤水比不变,炉膛水冷壁结渣时,过热汽温有所降低;过热器结渣或积灰时,过热汽温下降明显。

f燃料的影响当燃料的发热量下降时,为了维持负荷以及中间点温度的不变,燃料量会逐渐增加,此时虽然炉膛辐射換热大体相当,但是由于烟气量的增加,过热器对流换热增加,故稳定后主热蒸汽温度会上升,所以也应该适当的减小中间点温度的设定值。

600MW直流锅炉DCS控制系统分析与研究

引言随着单机发电容量的增大和电网容量的迅速扩大,我国已进入大电网、大机组、高参数、高度自动化的时代。

并且由于300MW、600MW及以上大容量、高参数机组的新技术发展迅速,装机数量日益增多,机组对热工自动化水平的要求越来越高。

另外由于微电子技术的迅猛发展,大型自动化装备的现代化程度快速提高,促使大型火力发电厂现代热工自功化技术发展迅猛。

20 世纪70 年代中期,以计算机技术(Computer)、通信技术(Communication)、控制技术(Control)和显示技术为基础的计算机分散控制系统(DCS—Distributed Control System)的问世和其技术的日臻完善,分散控制系统广泛应用于大型发电机组的自动控制中,并将热工自动化水平推上了崭新的台阶,取得了十分显著的经济效益和社会效益。

我国建国以来,随着机组容量的增大,参数的提高,对于机组安全经济运行的要求越来越高。

火电厂的自动化系统迅速发展,其功能已从单台辅机和局部热力系统发展到整个单元机组的监测与控制,并且随着整个单元机组自动化的不断完善以及电网发展的要求,火电厂热工自动化的功能正和电网调度自动化相协调,以实现电网的自动化。

由于DCS具有可靠性高、系统配置灵活、使用维护方便等特点,新建大机组均采用分散控制系统,这不但保障了设备安全、提高了机组经济性、减轻了劳动强度、改善了劳动条件,而且为先进控制方法在热工过程控制中的应用提供了便利的条件。

DCS的结构按纵向划分,可分为过程控制级、过程管理级、生产管理级和经营管理级。

随着可编程控制器(PLC)性能不断完善,其在DCS中得到了广泛的应用。

近期又发展了新的全开放、全分散、可操作的系统—现场总线控制系统(FCS),已开始应用于DCS的过程控制层。

目前DCS的功能不断向上、下2个方向延伸,向上延伸到SIS,向下延伸到FCS,使DCS彻底分散。

由于开放式结构、集成技术以及工业控制出现的大统一趋势,极大地影响并推进了分散控制系统的发展。

第五讲给水控制

第五讲给⽔控制单元机组协调控制系统5.给⽔控制系统5.1直流锅炉给⽔控制概述⼀、直流锅炉给⽔控制的特点直流锅炉的给⽔是在给⽔泵压头作⽤下,顺序地通过加热区、蒸发区和过热区,⼀次性地将给⽔全部变为过热蒸汽,其循环倍率等于1。

在直流锅炉中,给⽔变为过热蒸汽是⼀次完成的。

这样,锅炉的蒸发量不仅取决于燃烧率,同时也决定于给⽔流量。

因此,为了满⾜负荷变化的需要,①给⽔控制和燃烧率控制是密切相关⽽不能独⽴的。

负荷控制要求W与B 同时动作。

②给⽔流量控制回路是控制锅炉出⼝主蒸汽温度的⼀个最基本⼿段。

由于超临界机组采⽤直流锅炉,给⽔流量的波动将对机组负荷、主蒸汽压⼒和主蒸汽温度等机组运⾏重要过程参数均产⽣较⼤影响。

由于机组负荷和主蒸汽压⼒已设计有其它控制⼿段,⽽⼀旦给⽔控制回路如果⼯作⽋佳的话,将导致煤⽔⽐动态失调。

⽽这时锅炉出⼝主蒸汽温度仅靠喷⽔减温控制是⽆法满⾜机组运⾏对主蒸汽温度的要求。

因此,③给⽔流量调节回路起到了控制锅炉总能量平衡(保持恰当的煤⽔⽐)并维持分离器出⼝蒸汽温度在⼀定范围内变化的作⽤。

在本系统中,当超临界直流锅炉由湿式分离器到⼲式分离器的切换过程中,⾃动控制系统是⾃然进⾏的,⽆需设计专门的控制回路。

控制系统唯⼀的要求是在任何⼯况下使省煤器⼊⼝给⽔流量不要低于400T/H。

⼆、给⽔系统的组成⼤机组锅炉给⽔控制系统通常采⽤三台变速泵来控制给⽔流量,变速泵⼜分为电动变速泵和汽动变速泵。

电动变速泵的驱动电动机经液⼒联轴器与⽔泵相连接,通过改变液⼒联轴器中勺管的径向⾏程,改变联轴器的⼯作油量,实现给⽔泵转速的改变。

汽动给⽔泵由⼩汽机直接驱动,通过控制⼩汽机的进汽量,改变汽动泵的转速。

汽动给⽔泵可直接将蒸汽的热能转变为机械能,有较⾼的效率,但由于驱动⼩汽轮机的蒸汽⼀般采⽤主汽轮机的中压缸抽汽,在机组启动和低负荷时,汽轮机⾼压缸的抽汽汽压太低,⽆法维持汽动泵的正常运⾏。

因此,采⽤汽动给⽔泵的系统,⼀般都配有⼀定容量的电动泵,作为机组起停和低负荷时使⽤。

超临界直流锅炉给水控制逻辑探索与系统改进

超临界直流锅炉给水控制逻辑探索与系统改进摘要:超临界直流锅炉给水系统作为机组中重要的子系统之一,在整个机组起到了承上启下的作用。

因此给水控制作为机组控制中的重点和难点问题,急需相关工作者进行深入探索并最终得到解决。

本文通过对不同工况下超临界直流锅炉给水控制系统工作情况的研究,进行了系统改进方面的探索,以期给相关工作者提供一定的参考和借鉴。

关键词:超临界直流锅炉;给水控制;分析;改进;1引言在实际生产及工作中,超临界直流锅炉因其效率高、能源利用率大、经济效益好,逐步取代了传统低效的亚临界直流锅炉。

同时,安全可靠的给水控制系统是保证超临界直流锅炉稳定高效运行的重要保障。

为了不断改善超临界直流锅炉现如今仍存在的问题,结合长期对600MW超临界直流锅炉的实际运行情况的观察与分析,重点对超临界直流锅炉在不同工况下的给水控制策略进行部分总结,在对此进行探索的基础上,研究出相应改进方法。

2直流锅炉调节特点直流锅炉相对自然循环锅炉的主要特点为:汽与水循环流程中缺少汽包,给水泵强力推动一定体积的水进入炉内。

在直流锅炉各个受热面或加热面中,给水索压头作用于工质,使之依次经由加热面、蒸发面、过热面,并完成由液态到气态的转变,进行循环流动,无明显气液分界面。

因此其循环倍率与所载负荷无关,恒定为一。

但同时锅炉的蓄热较小,因此容易发生超温超压的现象,其中直流锅炉给水流量的改变对于超临界机组的负荷、压力与温度的影响最大。

曲线图图1给出了直流锅炉的工作原理。

其中加热段即为水还未达到沸腾状态时的受热面;蒸发段中,水处于开始沸腾(x=0)和完全变为干饱和蒸汽(x=1.0)的状态之间;过热段是直流锅炉内蒸汽从开始过热到达额定过热温度的区间。

从中可得在各个阶段中,锅炉中工质的存在形式及其参数的指标的变化:(1)加热段:水的焓值和温度随加热过程的进行逐步升高,由于存在阻力,锅炉中工质的压力不断下降;(2)蒸发段:水经由加热段不断升温并蒸发,,导致汽水混合物的焓值升高,从而使工质的压力有所降低,饱和温度也不断降低。

热控直流锅炉给水全程控制系统浅析

热控直流锅炉给水全程控制系统浅析直流锅炉在当今发电系统中得到广泛应用,直流锅炉由于蓄热能力小,在外界扰动时,参数对扰动比较敏感,但是当主动改变锅炉负荷时,由于蓄热能力小,蓄热释放或储存的速度快,因而蒸发量及参数能迅速跟上变工况的要求,即可适应尖峰负荷要求,这是直流锅炉大面积使用的原因,这也就对自动控制控制系统提出来较严格的要求。

直流锅炉是一个多输入、多输出的被控对象,直流锅炉工作时,其加热区、蒸发区和过热区之间的界限并非是固定不变的,锅炉的任何输入量的变化都会引起输出量的变化,不像汽包锅炉那样,各个控制系统作为相对独立的系统进行分析,直流炉的各个系统是关联的,对直流锅炉的负荷适应性和动态特性的控制对热控全程控制提出更高要求。

下面以采用变速给水泵的给水全程控制为例进行分析。

大型单元机组多采用变速泵控制给水流量,对于滑参数启动和滑压运行的机组而言,一定要设法增加给水泵的流量以保证给水泵的工作点不致落在上限特性曲线的左边,同时也要增加出口压力以保证工作点不致落在最低压力Pmin线和下限特性曲线以下,为此采用变速给水泵的给水全程控制应包括三个子系统:1.给水泵转速控制系统,根据锅炉负荷要求,控制给水泵转速,改变给水流量;2.给水泵最小流量控制系统,通过控制回水量,维持给水泵流量不低于某个最小流量,以保证给水泵工作点不落在上限特性曲线的左边;3.给水泵出口压力控制系统,通过控制给水调节阀,维持出口压力,保证给水泵工作点不落在最低压力Pmin线和下限特性曲线以下。

根据锅炉运行要求,点火之前按30%负荷要求的给水流量上水,当汽水分离器水位达到70%至75%高度时,放水阀相继打开防水,放水2分钟后按5%负荷要求的给水量上水,并用此流量的水冲洗管路。

当水质合格后进行锅炉点火,将给水全程控制系统投入运行。

一.给水泵转速控制系统控制系统如右图所示,这是一个串级系统,除一般三冲量外,增加了一个燃料量信号M作为前馈信号。

基于Ovation系统1000MW直流锅炉给水控制系统的分析

基于Ovation系统1000MW直流锅炉给水控制系统的分析基于Ovation系统1000MW直流锅炉给水控制系统的分析[摘要]本文主要是对基于Ovation系统1000MW直流锅炉给水控制系统的原理以及特点进行了说明和分析,并将其与汽包锅炉进行了一定程度的对比,在文章的最后简要阐述这样一个系统在实际运行过程当中尚存在的问题与不足,并针对性的给出改进意见。

【关键词】超超临界;直流锅炉;给水系统一、给水控制的特点直流锅炉与汽包锅炉最大的不同就在于汽包锅炉当中带有汽包,使得主汽温度扰动不大,而直流锅炉就不具备这样一个特点,一旦出现煤量与给水偏差过大的状况就会使得主汽温度大幅变化,在这样一种状况之下锅炉发生爆管的概率将大大增加,当锅炉处于干态运行状态下后,给水控制的任务就主要是保持进入到分离器当中去的蒸汽具有合适的过度热。

这样做又两方面的目的,一方面就是继续维持分离器的干态运行,尽可能防止其返回到湿态;另一方面就是要切实控制好分离器出口处蒸汽的过度热,这是为了防止过热器出现超温的状况。

除此之外,就是在机组本身的工况发生变化时保证机组整体的安全运行,在这其中尤其要注意给水流量和燃烧率的变化,这样两方面参数的变化将导致锅炉的蒸发段和过热段的受热面随之发生变化,使得蒸汽温度相应大幅变化,从而对整体机组产生较大威胁。

正是因为这样,我们才有必要对直流锅炉变工况时的汽温特性进行研究和探索,并在研究的基础之上找出约束和控制的策略来,条件允许的情况下甚至还可以进一步采取措施来对机组的经济运行做出要求并予以实现。

在汽包锅炉当中给水流量发生变化的时候仅仅会影响到汽包水位,但是在燃料量发生变化的时候又仅仅只会影响到蒸汽压力和流量,这也就意味着,在汽包锅炉当中这样一些参数量的变化与控制实际上都是相对独立的。

而直流锅炉当中是没有汽包的,因为蒸汽与过热受热面之间基本上都没有非常明确的分界线,这将导致在条件发生变化时锅炉的蒸汽量、汽温和汽压等多方面的参数同步发生变化,彼此之间也就有了牵连和密切的关系,这样一种状况的存在对直流锅炉的控制与管理既有好处也存在不足,好处是为直流锅炉的控制提供了更为灵活的方式,不足就在于复杂性相应的增大。

火电厂直流锅炉给水系统浅析

火电厂直流锅炉给水系统浅析摘要:给水控制系统是锅炉运行中一个重要的监控参数,它间接的表示了锅炉蒸汽负荷和给水量之间的平衡关系。

维持给水量正常是保证汽轮机和锅炉安全运行的重要条件。

直流锅炉中给水流量的波动将对机组负荷、主蒸汽压力和主蒸汽温度等机组运行重要过程参数均产生较大影响,因此直流锅炉的给水流量控制也成为控制锅炉出口主蒸汽温度的一个重要手段。

引言:给水控制运行欠佳,将导致锅炉煤水比动态失调,这样会使锅炉出口主蒸汽温度变化较大,给水量过少,会影响锅炉的正常运行,并使分离器出口温度过高。

给水量过多,会影响汽水分离装置的正常工作,造成汽水分离器出口蒸汽水分过多而使过热器管壁结垢,容易烧坏过热器。

汽水分离器出口蒸汽中水分过多,也会使过热汽温产生急剧变化,直接影响机组运行的安全性和经济性。

一、主给水系统在火力发电厂的作用以前,小机组基本采用汽包炉,其给水控制方案即在低负荷时采用单冲量,高负荷时采用三冲量,而直流炉基本采用给水泵转速控制。

炉给水泵位于除氧器和高压加热器之间,它从除氧器水箱中吸取饱和水,充份高度的物理位置设计,保证入口不发汽蚀,经泵升压后,进入高压加热器使给水进一步加热,而后送入锅炉。

锅炉运行时不断地向外送出大量蒸汽,因此必须连续不断地向它供水,以维持锅炉内工质平衡,以补偿因提供大量蒸汽以及其它方向损失掉的水量。

补充水必须是经过化学处理后软化的纯水,送往除氧器,作为锅炉补充水。

在运行中绝对不允许断水,若发生给水不足就会影响锅炉的正常运行,甚至造成严重后果,为此热工保护系统中加入给水流量低,低低保护来保护运行安全。

给水控制系统的主要功能由锅炉送往汽轮机的蒸汽,在汽轮机中膨胀,推动汽轮机转子转动,得到旋转的机械功,驱动发电机转子旋转,转子上的磁场产生的磁通切割发电机定子绕组而产生电流,完成发电全过程。

进入汽轮机的部分蒸汽从中间抽出送至高压加热器,除氧器与低压加热器去加热凝结水和给水,其余大部分蒸汽在汽轮机中做功后变成乏汽,排放到凝汽器,被循环水冷却而凝结成凝结水,由凝结水泵抽出,经过低压加热器送至除氧器除氧后由给水泵经过高压加热器送入锅炉,完成一个循环,这样周而复始的连续做功发电。

660MW超临界直流锅炉控制分析

660MW超临界直流锅炉控制分析摘要:贵州省习水鼎泰能源开发有限责任公司2×660MW超临界机组控制系统为艾默生公司OVATION分散控制系统,该系统包括了FSSS、MCS、SCS、DAS、ECS等系统。

直流炉中给水变成过热蒸汽是一次性完成的,因此锅炉的蒸发量D不仅决定于燃料量M,同时也决定于给水流量W。

因此,超临界机组的负荷控制是与给水控制和燃料量控制密切相关而不可分的。

关键词:超临界;锅炉;控制1.1 超临界锅炉定义超临界机组是指过热器出口主蒸汽压力超过22.129MPa。

目前运行的超临界机组运行压力均为24~25MPa。

理论上认为,在水的状态参数达到临界点时(压力22.129MPa,温度374℃),水的汽化会在一瞬间完成,即在临界点时饱和水和饱和蒸汽之间不再有汽水共存的二相区存在,二者的参数不再有区别。

1.2 直流炉的工作原理直流锅炉依靠给水泵的压头将锅炉给水依次通过预热、蒸发、过热各受热面而变成过热蒸汽。

直流炉的汽水流程如图1所示。

在直流锅炉蒸发受热面中,由于工质的流动不是依靠汽水密度差来推动,而是通过给水泵压头来实现,工质依次通过各受热面,蒸发量等于给水量,故可认为直流锅炉的循环倍率为1。

图1 直流炉工作原理图2. 超临界直流锅炉的控制特点在直流炉中给水变成过热蒸汽是一次性完成的,因此锅炉的蒸发量D不仅决定于燃料量M,同时也决定于给水流量W。

因此,超临界机组的负荷控制是与给水控制和燃料量控制密切相关而不可分的。

当给水量和燃烧率的比例改变时,直流锅炉的各个受热面的分界就发生变化,从而导致过热汽温发生剧烈的变化。

由此可见,主汽压力与过热汽温构成多变量相关被控对象,可按单回路控制系统设计。

①超临界机组是一个多输入、多输出的被控对象,输入量为给水量、燃料量、送风量,输出量为汽温、汽压和蒸汽流量;②负荷扰动时,主汽压力反应快,可作为被调量;③超临界机组工作时,其加热区、蒸发区和过热区之间无固定的界限,汽温、燃烧、给水相互关联,尤其是燃水比不相适应时,汽温将会有显著的变化,为使汽温变化较小,要保持燃烧和给水量的适当比例;④从动态特性来看,微过热汽温能迅速反应过热汽温的变化,因此可以将该信号来判断给水和燃烧率是否失调;⑤超临界机组的蓄热系数小对压力控制不利,但有利于迅速改变锅炉负荷,适应电网尖峰负荷的能力强。

超临界直流锅炉的控制技术分析与研究

2020年23期技术创新科技创新与应用Technology Innovation and Application超临界直流锅炉的控制技术分析与研究张赞助(大唐国际沈东热电有限责任公司,辽宁沈阳110000)前言我国现阶段的超临界机组控制技术有了较大的发展,其能够有效的提高系统运行效率和质量。

相比于亚临界锅炉控制机组,有一定的控制优势,最主要体现在直流锅炉以及汽包锅炉的控制技术中。

随着当前生产任务的不断增多,控制参数也逐渐提高,致使超临界直流锅炉控制技术较为复杂。

而在汽水结构上,超临界锅炉机组有汽包炉和直流炉两种类型,而其中直流炉采用的参数多数为超临界。

因此为保障资源合理利用,对超临界直流锅炉控制技术进行研究和分析是十分必要的。

1内置式启动系统超临界直流锅炉机组内置式启动系统的原理和过程是通过高加给水的方式,使水经过机组系统中的省煤器,然后流入到水冷壁中。

随后汽水混合物在水冷壁的出口位置进行有效分离,其中蒸汽可以经过相应管道而进入到过热器当中,水则流入到贮水罐中。

从而在最后环节流经扩容器而进入到系统的疏水箱中,根据水质的差异分别流入到循环水系统或者是凝结水系统中。

内置,式启动系统在超临界直流锅炉机组控制发挥了重要作用,首先,其能够建立和启动流量和压力,充分确保给水的连续性,可以保障流经省煤器和水冷壁的水流量和动力较为稳定。

其次,内置式启动系统可以利用回收锅炉在启动初期所排出的汽水混合物、蒸汽等实现热量回收。

最后一方面,内置式启动系统可以通过启动参数的调整实现燃烧和气温以及水流量的合理调整,并保障各个参数调整的独立性[1]。

2核心控制系统概述2.1分离器液位控制超临界机组控制技术中的分离器液位控制技术,即是通过控制系统中的溢流门开度,实现分离器液位参数能够保持在正常数据状态下进行运行。

所以分离器液位控制系统的主要原理是在直流锅炉湿态以及干态状态下进行运行,在湿态工况下,控制系统内会呈现蒸汽流量少于给水流量的情况,因此汽水分离器可以充分将蒸汽输送到过热器中。

直流锅炉的煤水控制与蒸汽参数调节

直流锅炉的煤水控制与蒸汽参数调节600MW超临界机组的投产标志着我国火电机组的运行水平步入新境界,而直流锅炉也是大容量锅炉的发展方向之一。

众所周知,蒸汽温度过高可能导致受热面超温爆管,而蒸汽温度过低将使机组的经济性降低,严重时可能使汽轮机产生水冲击。

而这些现象在许多电厂均有发生,因此过热蒸汽温度与再热蒸汽温度直接影响到机组的安全性与经济性。

超临界直流锅炉的运行调节特性有别于汽包炉,煤水控制与汽温、汽压调节的配合更为密切。

下面针对襄樊电厂#5、#6机组所采用的SG1913/25.40-M957型号的锅炉,就机组启动至低负荷运行阶段,煤水控制与蒸汽参数调节浅谈一下自己的看法。

机组启动阶段:根据锅炉的型号不同,不同容量的锅炉其转干态直流运行的最低负荷有所不同,一般在25%~35% BMCR 之间,我厂为210MW左右负荷开始转干态,在湿态情况下,其运行方式与强制循环汽包炉是基本相同的。

汽水分离器及集水箱就相当于汽包,但是两者容积相差甚远,集水箱的水位变化速度也就更快。

由锅炉启动疏水泵将集水箱的水打至凝汽器,与给水共同构成最小循环流量。

其控制方式较之其它超临界直流锅炉有较大不同,控制更困难。

给水主要用于控制启动分离器水位,锅炉启动及负荷低于35%BMCR时,且分离器水位在6.2~7.2m之间时,由给水泵出口旁路调门和给水泵的转速共同来控制省煤器入口流量保证锅炉的最小循环流量574t/h,保证锅炉安全运行。

锅炉启动阶段汽温的调节主要依赖于燃烧主要控制,由旁路系统协助控制,通过投退油枪的数量及层次、调节炉前油压、减温水、高低旁的开度等手段来调节主再热蒸汽温度。

此阶段启动分离器水位控制已可投自动,但是大多数锅炉的水位控制逻辑还不够完善,只是单纯的控制一点水位,还没有投三冲量控制,当扰动较大时水位会产生较大的波动,甚至根本无法平衡。

此阶段要注意尽量避免太大的扰动,扰动过大及早解除自动,手动控制,以免造成顶棚过热器进入水。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

4 结束语

针对直流炉燃料 /给水比控制的特点 ,探讨了将 炉膛燃烧强度信号引入到给水回路中的控制设想 。 仿真研究结果表明 ,新策略中引入辐射能作为前馈 的中间点温度控制策略 ,具有较好的控制品质 。将 炉膛辐射能信号引入直流炉给水控制系统 ,以维持 中间点温度 ,具有实际的工程意义 ,可在同类型机组 中推广应用 。

从给水量到中间点温度的传递函数为

GW T ( s)

- 0. 000 396 4 s + 0. 000 158 5 = s2 - 0. 024 52 s + 0. 000 313 2

从辐射能到中间点温度的传递函数为

GET ( s)

=

s2

0. 001 321 s + 0. 000 174 4 - 0. 024 52 s + 0. 000 313 2

第203017卷年第2月1期

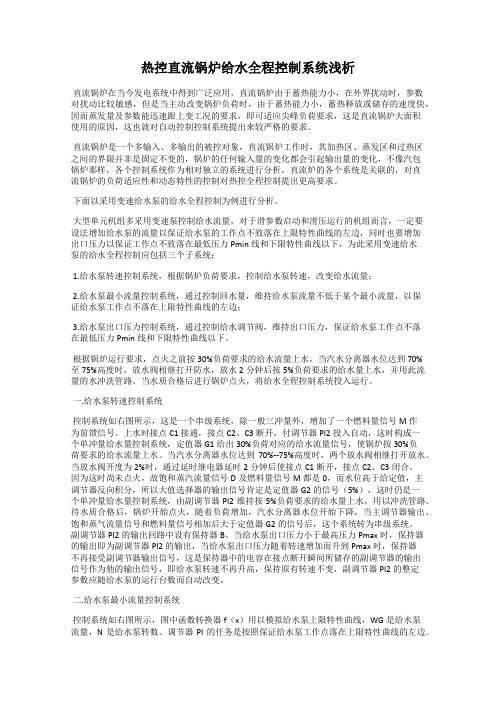

图 1 汽水流动及工质参数变化图 P———压力 ; v———比容 ; i———焓值 ; t ———温度

增量式状态观测器 ,修正给水指令 。其控制方案如 图 2所示 。由于瞬态蓄热的不均匀性 ,热量信号不 能快速反映燃料的燃烧状况 。

图 3 引入辐射能信号控制原理图

[ Abstract] The control technology of once2through boiler is an important research task in thermal control field. According to the characteristics of feed2water control system in a once2through 300MW unit boiler, the furnace radiation signals can rap idly reflect the change of com bustion rate, and used in this circuit. This method could be considerably used to imp rove the control quality of fuel2water ratio. Practicability and superiority are app roved by the simulation results of interm ediate point control. [ Key words] once2through boiler; fuel2water ratio; feed2water control system; intermediate point; radia2 tion energy signal

Vol. 31 №1 Feb. 2007

模型的拟合率达 81. 9% , 所以确认此模型控制

中间点温度是可行的 。

GE ( s) 作为辐射能信号对应的前馈控制器 (补 偿器 ) , 应 与 辐 射 能 信 号 影 响 中 间 点 温 度 的 传 函

GET ( s) 相等 ,且符号相反 ,由此求得 :

© 1994-2007 China Academic Journal Electronic Publishing House. All rights reserved.

湖 北 电 力 Vol. 31 №1 Feb. 2007

图 4 引入辐射能中间点温度控制系统图

控制策略的原理是 :就辐射能来说 ,为了使辐射 能对中间点温度的影响为零 ,即因辐射能的扰动带 来中间点温度的变化为零 ,在给水阀控制执行机构 前加入一个补偿环节 ,用来提前调节因辐射能的扰 动致使中间点温度变化所需要的给水量 ,不再是等 到温度已经上升到最高值时才来调节给水流量 。

Research of Fuel / Feed W a ter Rad io Con trol System in Once2through Bo iler

HE Yi1 , LUO Zi2xue2 , L IU Zhi2 , ZHOU Huai2chun2

( 1. Zhan jiang E lectric Pow er Co. , L td, Guangdong, Zhan jiang 524099, Ch ina; 2. S ta te Key L abora tory of Coa l Com bustion of Huazhong U n iversity of S ience and Technology, W uhan 430074, Ch ina)

采用如图 4的“3 输入 1 输出 ”模型 ,根据 DCS 现场采集数据 ,经过 MATLAB 工具包辨识 ,可以得 到如下模型 :从燃料量到中间点温度的传递函数为

GCT ( s)

=

- 0. 023 33 s + 0. 000 401 3 s2 - 0. 024 52 s + 0. 000 313 2

辐射能前馈和不引入前馈条件下中间点温度输出响

应曲线如图 5。 (2)设定辐射能在仿真 400 s时候以

阶跃扰动 ,燃料量和中间点温度值保持稳定 ,引入前

馈和不引入前馈条件下中间点温度输出响应曲线如

图 6所示 。

图 5 无辐射能扰动下中间点温度响应曲线

对比两种控制方式 ,没有加入前馈补偿环节的 瞬态响应偏离值较大 。引入辐射能前馈控制后具有 较强的抗干扰能力和快速的动态响应 ,调节过程中 调节时间短 ,超调量小 。

湖 北 电 力 第 31卷第 1期 2007年 2月

Vol. 31 №1 Feb. 2007

直流锅炉燃料 /给水比值控制的研究

何 毅 1 ,罗自学 2 ,刘 智 2 ,周怀春 2

(1. 湛江电力有限公司 , 广东 湛江 524099; 2. 华中科技大学煤燃烧国家重点实验室 , 湖北 武汉 430074) [摘 要 ] 直流锅炉燃料 /给水比控制技术是火电机组正常运行的关键 。通过分析燃水比控制的 特性 ,在分析某台 300 MW 直流锅炉给水控制系统的基础上 ,设计将快速响应燃料率变化的辐射能信号 引入直流炉给水控制系统 。仿真研究表明 ,以机组中间点温度表征的控制回路 ,其机组燃水比调节的控 制品质可以得到明显的改善 。 [关键词 ]直流锅炉 ; 燃水比 ; 给水控制系统 ; 中间点 ; 辐射能信号 [中图分类号 ] TK229. 54 [文献标识码 ] A [文章编号 ] 100623986 (2007) 0120044203

·45·

© 1994-2007 China Academic Journal Electronic Publishing House. All rights reserved.

湖 北 电 力 第 31卷第 1期 2007年 2月

2 辐射能引入给水控制系统的方案

燃料在炉内燃烧立即释放出热量的过程很快 , 煤粉在炉膛内停留时间约 2 s左右 。因而 ,炉膛燃 烧强度信号能够快速反映入炉燃料的变化 ,其相对 于热量信号具有更快速响应炉内燃烧状况的导前特 性 。根据现场运行分析 ,辐射能信号正确反映了锅 炉燃烧率变化 。

将近年取得的最新研究成果应用于该机组 ,可 以获取燃烧火焰信息 ,以此开展基于炉膛辐射能量 的机组新控制策略研究 。给水控制系统新的控制方 案如图 3所示 。其主要特点是 :在给水回路中引入 炉膛燃烧强度信号作为给水系统的校正信号 ,快速 响应燃水比的变化 ,以消除因迟延引起的给水波动 , 锅炉燃料 /给水比值调节系统的控制品质得到改善 。 炉膛辐射强度信号能快速反映燃料变化 ,但是 受到火焰扰动的因素的影响 ,高频干扰大 ,存在稳态

直流锅炉的燃料 /给水比控制是以燃料或给水 作为主调节量的调节方式 。本文以某台 300 MW 火 电机组的直流炉为对象 ,在其原有给水控制回路上 , 探寻引入能快速反映入炉燃料变化的辐射能信号 , 消除燃料侧的扰动 ,以减小中间点温度的波动 ,提高 燃料 /给水比控制的品质 。

1 传统给水系统控制方案

(上接第 38页 )

表 5 负吸热空气脱附性能

( W = 25 g, VSO2 = 2 000 m g /m3 , VO2 = 5% , VH2O = 15% , T = 40℃)

循环次数

Γ n

/m g

tct /m in

η/ %

<n /%

1

118

36

66

2

95

30

62

80. 5

3

90

28

60

94. 7

·44·

量和燃料量的变化 ,受热面蒸发段和过热段长度发 生变化 ,可能会造成中间点进入饱和区甚至是不饱 和区 。同时 ,所研究的机组给水系统存在以下问题 :

(1)煤质不稳 ,煤质的发热量经常发生变化 ; (2)给粉机无煤量测定装置 ,入炉煤量由给粉 机转速换算得到 ,给粉机信号稳态精度差 ,不能正确 地反映给煤量的自发扰动 。 (3)燃料量波动 ,尤其是切除给粉机时具有非 线性 ,导致给水系统的波动 ,会引起给水调节系统的 误动作 。 因此 ,燃料 /水比控制中不能仅仅采用给水量跟 随燃料量的手段 ,必须引入一个与燃烧密切相关的 、 可实时反映燃料量变化的信号 。 1. 2 现有给水系统控制策略 某厂 300 MW 机组给水控制方案为 :主控制器 接受给水流量设定值形成回路的给水流量指令 ,经 P ID 调节 ,通过控制器的输出调整水泵的转速 。系 统采用热量信号作为串级给水控制 ,同时引入基于

直流炉给水控制系统的控制任务就是通过控制 给水流量实现最佳燃料 /水比配合 ,保证汽水分离器 出口微过热蒸汽 (中间点 )的参数值在适当的范围 。 1. 1 存在的问题

图 1所示为直流炉汽水流动及工质参数的变 化 。由于直流炉没有固定的汽水分界面 ,随着给水

[收稿日期 ] 2006212203 [作者简介 ] 何 毅 ( 1968 - ) ,男 ,广东高州人 ,高级工程 师。