片剂的制备

实验二-片剂的制备与质量检查

实验二 水杨酸片的制备及质量检查一、实验目的1. 通过片剂制备,掌握湿法制粒压片的工艺过程。

2. 掌握单冲压片机的使用方法及片剂质量的检查方法。

3. 掌握片剂的质量检查方法,并了解压片力对片剂硬度或崩解的影响。

二、实验指导片剂是应用最为广泛的药物剂型之一。

片剂的制备方法有制颗粒压片(分为湿法制粒和干法制粒),粉末直接压片和结晶直接压片。

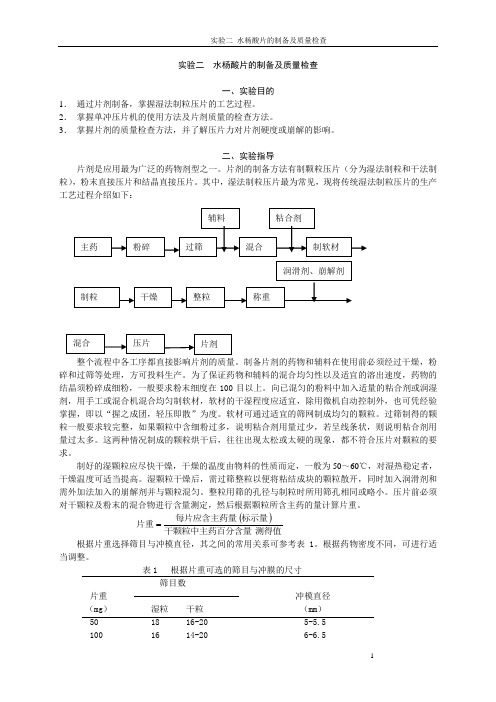

其中,湿法制粒压片最为常见,现将传统湿法制粒压片的生产工艺过程介绍如下:整个流程中各工序都直接影响片剂的质量。

制备片剂的药物和辅料在使用前必须经过干燥,粉碎和过筛等处理,方可投料生产。

为了保证药物和辅料的混合均匀性以及适宜的溶出速度,药物的结晶须粉碎成细粉,一般要求粉末细度在100目以上。

向已混匀的粉料中加入适量的粘合剂或润湿剂,用手工或混合机混合均匀制软材,软材的干湿程度应适宜,除用微机自动控制外,也可凭经验掌握,即以“握之成团,轻压即散”为度。

软材可通过适宜的筛网制成均匀的颗粒。

过筛制得的颗粒一般要求较完整,如果颗粒中含细粉过多,说明粘合剂用量过少,若呈线条状,则说明粘合剂用量过太多。

这两种情况制成的颗粒烘干后,往往出现太松或太硬的现象,都不符合压片对颗粒的要求。

制好的湿颗粒应尽快干燥,干燥的温度由物料的性质而定,一般为50~60℃,对湿热稳定者,干燥温度可适当提高。

湿颗粒干燥后,需过筛整粒以便将粘结成块的颗粒散开,同时加入润滑剂和需外加法加入的崩解剂并与颗粒混匀。

整粒用筛的孔径与制粒时所用筛孔相同或略小。

压片前必须对干颗粒及粉末的混合物进行含量测定,然后根据颗粒所含主药的量计算片重。

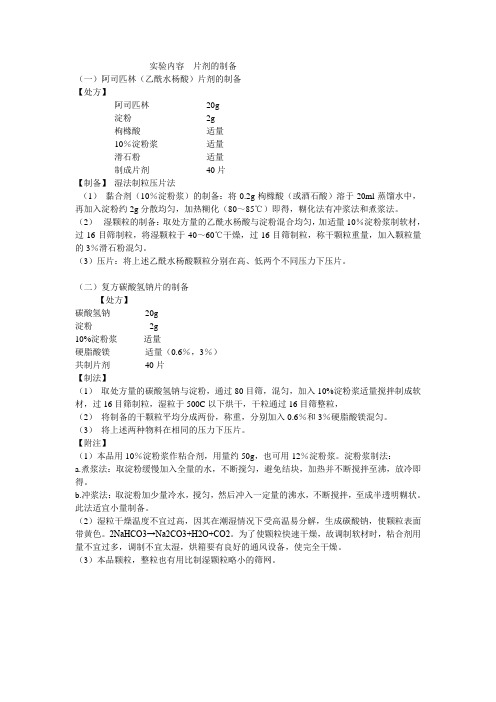

()测得值干颗粒中主药百分含量标示量每片应含主药量片重=根据片重选择筛目与冲模直径,其之间的常用关系可参考表1。

根据药物密度不同,可进行适当调整。

表1 根据片重可选的筛目与冲膜的尺寸筛目数片重 冲模直径(mg ) 湿粒 干粒 (mm )50 18 16-20 5-5.5100 16 14-20 6-6.5150 16 14-20 7-8200 14 12-16 8-8.5300 12 10-16 9-10.5500 10 10-12 12制成的片剂需按照《中国药典》规定的片剂的质量检查项目进行检查。

片剂制备过程中必须具备的三大要素

片剂制备过程中必须具备的三大要素片剂制备是制药过程中非常重要的一环,它涉及到药物的制备工艺、药材的选择、药物的成分比例等多个方面。

下面将介绍片剂制备过程中必须具备的三大要素。

一、药物的准确配方在片剂制备过程中,首先要确定药物的准确配方。

药物的配方涉及到药物的成分比例、药材的选择等。

配方的准确性直接影响着片剂的药效。

因此,在制备片剂之前,必须对药物的成分和比例进行准确的测量和控制。

只有准确的配方,才能保证片剂的质量和疗效。

二、合适的制备工艺片剂的制备过程需要合适的工艺流程来确保药物的成形和药效。

首先,需要将药物粉碎成合适的颗粒大小,以便于制成片剂。

然后,需要将药物与辅料混合均匀,确保每片剂中的成分比例一致。

接下来,需要将混合物进行压制,将其压制成合适的形状和大小。

最后,还需要对制得的片剂进行包衣、包装等工艺处理。

合适的制备工艺可以确保片剂的质量和稳定性。

三、合适的包装材料片剂的包装材料也是片剂制备过程中必不可少的要素之一。

合适的包装材料可以保护片剂免受外界环境的影响,延长片剂的保质期。

同时,包装材料还要符合药物的特性,如防潮、防光、防氧化等。

合适的包装材料不仅可以保证片剂的质量和稳定性,还可以提高片剂的使用方便性。

片剂制备过程中必须具备的三大要素包括药物的准确配方、合适的制备工艺和合适的包装材料。

只有这三个要素相互配合,才能制备出高质量、高效益的片剂。

片剂的制备过程需要严谨认真,确保每一个环节都得到正确的操作和控制。

只有这样,才能生产出符合药物标准的片剂,为患者提供更好的治疗效果。

贝诺酯片剂的制备

贝诺酯片剂的制备方案过程:原辅料—粉碎、过筛—物料配料、混合—湿法造粒—颗粒干燥—压片—包衣—包装—储存贝诺酯片的制备处方:贝诺酯250g淀粉56.6g羟丙基纤维素20g糊精56.6g羧甲基淀粉钠16g微粉硅胶0.8g_________________________________共制500片规格:0.5g处方分析表1-3 处方分析序号名称用途备注1 贝诺酯主药为对乙酰氨基酚与阿司匹林的酯化物。

属非甾体类抗炎解热镇痛药,具解热、镇痛及抗炎作用。

2 羟丙基纤维素黏合剂本品为工业级纤维素醚的一种,主要用途为聚氯乙烯生产中做分散剂,系悬浮聚合制备PVC的主要助剂。

3 淀粉稀释剂崩解剂有玉米淀粉,马铃薯淀粉,小麦淀粉,其中常用玉米淀粉。

淀粉的性质稳定,可与大多数药物配伍,吸湿性小,外观色泽好,价格便宜,但可压性较差,因此常与可压性较好的糖粉,糊精,乳糖等混合使用。

4 糊精稀释剂淀粉水解的中间产物,在冷水中溶解较慢,较易溶于热水,不溶于乙醇,具有较强的粘结性,使用不当会使片面出现麻点,水印及造成片剂崩解或溶出迟缓;如果在含量测定时粉碎与提取不充分,将会影响测定结果的准确性和重现性,所以常与糖粉,淀粉配合使用。

5 羧甲基淀粉钠崩解剂羧甲基淀粉钠(CMS)是变性淀粉的代产品,属醚类淀粉,是一种水溶性阴离子高分子型化合物。

通常使用的是它的钠盐,又称(CMS-Na) 形状:白色或黄色粉末,无臭、无味、无毒、热易吸潮。

溶于水形成胶体状溶液,对光、热稳定。

不溶于乙醇、乙醚、氯仿有机溶剂。

6 微粉硅胶润滑剂由于微粉硅胶具有粒度小、孔容大、表面活性强的特点,从而在啤酒、食用油生产过程中做稳定剂过滤剂,涂料油化生产过程中做消光剂,塑料薄膜生产中做开口剂,日用化工生产中做高级填充剂,制药行业做助流剂等(1)粉碎:取适量贝诺酯于研钵中,不断研磨,过100目筛后,备用。

取淀粉适量,过100目筛后,备用。

(2)淀粉浆的制备(准备托盘天平1台,100ml烧杯1个,电炉子1个,100ml或50ml量筒1个。

片剂的制备工艺流程

片剂的制备工艺流程片剂是一种常见的固体制剂形式,它由活性成分和辅助成分混合制备而成。

下面是一种常见的片剂制备工艺流程,包括原料准备,混合,压片和包装等步骤。

首先,需要准备好各种原料。

根据片剂的处方,准备好活性成分和辅助成分,如填充剂、制粒剂、粘合剂、润滑剂等。

确保所有原料的质量符合要求,并进行相应的质量控制。

接下来,将各种原料按照一定的比例加入混合机中进行混合。

混合的目的是将活性成分和辅助成分均匀地分散在整个制剂中,以确保每片剂的药效一致性。

混合的时间和速度可以根据具体情况进行调整。

混合完成后,将混合物进行制粒。

制粒的目的是将粉末状的混合物转化为颗粒状,提高片剂的流动性和压制性。

制粒可以采用湿法制粒或干法制粒的方法,具体选择方法取决于原料的特性和制剂的要求。

接下来,将制粒后的混合物进行压片。

压片的目的是将混合物压制成片剂的形状和尺寸。

压片可以采用平板压片机或旋转式压片机进行。

在压片前,可以添加一些流动性改善剂或调节剂,以提高压片的效果。

压片完成后,将片剂进行硬化处理。

硬化是为了使片剂更加坚硬和稳定,以避免在包装和使用过程中出现破碎或变形。

硬化可以通过放置在干燥室中,过流风或加热的方式来进行。

最后,对片剂进行包装。

常见的片剂包装方式有铝塑包装、泡罩包装、瓶装等。

包装的目的是保护片剂不受潮湿和光线的影响,同时方便患者使用。

包装时应注意密封性和标签标识的准确性。

总结起来,片剂的制备工艺流程包括原料准备、混合、制粒、压片、硬化和包装等步骤。

每个步骤都需要严格控制质量和操作条件,以确保制剂的质量和药效的稳定性。

制备片剂是一个复杂的过程,需要经验丰富和技术精湛的人员进行操作。

实验内容 片剂的制备

实验内容片剂的制备(一)阿司匹林(乙酰水杨酸)片剂的制备【处方】阿司匹林20g淀粉2g枸橼酸适量10%淀粉浆适量滑石粉适量制成片剂40片【制备】湿法制粒压片法(1)黏合剂(10%淀粉浆)的制备:将0.2g枸橼酸(或酒石酸)溶于20ml蒸馏水中,再加入淀粉约2g分散均匀,加热糊化(80~85℃)即得,糊化法有冲浆法和煮浆法。

(2)湿颗粒的制备:取处方量的乙酰水杨酸与淀粉混合均匀,加适量10%淀粉浆制软材,过16目筛制粒,将湿颗粒于40~60℃干燥,过16目筛制粒,称干颗粒重量,加入颗粒量的3%滑石粉混匀。

(3)压片:将上述乙酰水杨酸颗粒分别在高、低两个不同压力下压片。

(二)复方碳酸氢钠片的制备【处方】碳酸氢钠20g淀粉2g10%淀粉浆适量硬脂酸镁适量(0.6%,3%)共制片剂40片【制法】(1)取处方量的碳酸氢钠与淀粉,通过80目筛,混匀,加入10%淀粉浆适量搅拌制成软材,过16目筛制粒,湿粒于500C以下烘干,干粒通过16目筛整粒,(2)将制备的干颗粒平均分成两份,称重,分别加入0.6%和3%硬脂酸镁混匀。

(3)将上述两种物料在相同的压力下压片。

【附注】(1)本品用10%淀粉浆作粘合剂,用量约50g,也可用12%淀粉浆。

淀粉浆制法:a.煮浆法:取淀粉缓慢加入全量的水,不断搅匀,避免结块,加热并不断搅拌至沸,放冷即得。

b.冲浆法:取淀粉加少量冷水,搅匀,然后冲入一定量的沸水,不断搅拌,至成半透明糊状。

此法适宜小量制备。

(2)湿粒干燥温度不宜过高,因其在潮湿情况下受高温易分解,生成碳酸钠,使颗粒表面带黄色。

2NaHCO3→Na2CO3+H2O+CO2。

为了使颗粒快速干燥,故调制软材时,粘合剂用量不宜过多,调制不宜太湿,烘箱要有良好的通风设备,使完全干燥。

(3)本品颗粒,整粒也有用比制湿颗粒略小的筛网。

实验11 单冲压片机的装卸和使用一、实验目的1.了解压片机的基本结构。

2.初步学会压片剂的装卸和使用。

《片剂的制备方法》PPT课件

➢ 普通制软材制粒法 ➢ 快速混合制粒法 ➢ 流化喷雾制粒法

(一步制粒法)

h

5

原理

摇

——由刮刀对

摆

湿物料的挤压

式

和剪切作用将

颗

物料挤过筛网

粒

成粒。

机

原理

ቤተ መጻሕፍቲ ባይዱ

h

6

快速混合制粒机

原理:通过搅拌器混合及高速旋转制粒

刀切制,将物料制成湿颗粒。

特点:1.具有混合和制粒的功能,制成

的颗粒大小均匀;2.机器操作处于封闭 状态,对转轴无“咬死”现象,符合 GMP的生产要求。

h

16

(五)其他干燥方法

红外线干燥 微波干燥

h

17

h

9

干燥

——凡是借助热能使物料中湿分蒸发或 用冷冻使物料中的水结冰后升华而被移 除的单元操作。

h

10

一、干燥的原理

传热过程——干燥介质(热气流)将热能传递至

物料表面,再传至物料内部的过程;

传质过程——物料内部与表面之间产生湿分浓度

差,湿分由物料内部向表面扩散,再通过气膜扩 散至干燥介质中的过程;

药物粉末流动性虽差,但可压性好,加适当 助流剂;可压性也差可加干粘合剂后

——采用粉末直接压片

药物粉末遇湿、热易变质

——采用干法制粒后压片;

大部分药物都可采用湿法制粒压片。

h

3

湿法制粒压片的目的

(1)改善可压性

(2)增加流动性 (3)减少松裂现象 (4)避免粘冲、分层

h

4

制粒的常用方法及设备

h

7

流化喷雾制粒法

将混合、制粒、干燥等工序合并在一 套设备中,因此又叫一步制粒法;

各种片剂的制备方法有什么特点

各种片剂的制备方法有什么特点

各种片剂的制备方法存在以下特点:

1. 压制法:是制备大多数片剂的主要方法之一。

通过将活性成分和辅料按一定比例混合,然后采用压制机械将混合物压制成片剂。

该方法制备的片剂具有稳定性好,剂型均匀一致的特点。

2. 粉压法:适用于一些水溶性较差或易氧化的药物。

将药物与辅料混合后,先将其制成微小颗粒,然后用模具压制成片剂。

该方法可以提高药物的溶解度和稳定性。

3. 凝胶法:适用于一些不适合压制或粉压的药物。

将活性成分与一种或多种凝胶剂混合,制成凝胶状的混合物后,再将其切割成片剂。

该方法可以保证药物的溶解度和均匀性。

4. 制粒法:适用于颗粒状药物或需要缓释的药物。

将药物与辅料混合后,加入粘合剂,形成颗粒状的混合物,再将其压制成片剂。

该方法可以控制药物的释放速度和延长药效持续时间。

5. 包衣法:适用于一些需要掩masking 药物味道或保护药物不受环境因素影响的药物。

通过将药物包裹在一层或多层含有溶解缓释剂或保护层的辅料中,制成片剂。

该方法可以改善药物的口感和稳定性。

6. 复合法:适用于合并制剂或需要多种药物组合使用的片剂。

通过将多种药物和辅料按一定比例混合,然后采用压制或粉压等方法制成片剂。

该方法可以实现多种药物在一片剂中的联合使用,提高疗效和便利性。

总的来说,各种片剂的制备方法根据药物的特性和需要达到的目标选择不同的工艺,以保证药物的稳定性、释放性和疗效。

片剂制备成本分析报告

片剂制备成本分析报告标题:片剂制备成本分析报告一、引言片剂是药物制剂的一种常见形式,它具有剂型稳定、方便携带和服用的特点,广泛应用于医疗领域。

本报告旨在对片剂的制备成本进行详细的分析,帮助制药企业和相关从业人员了解片剂制备的成本组成和影响因素。

二、成本组成1. 原材料成本片剂的原材料包括活性药物、辅料以及包衣材料。

其中,活性药物是片剂的主要成本之一,其价格受到供求关系、制剂工艺和专利限制等因素的影响。

辅料的成本相对较低,包括填充剂、增稠剂、湿润剂等,其选择应符合制剂要求,并尽量控制在合理的成本范围内。

包衣材料主要用于改进片剂的外观和口感,一般可分为水溶性和非水溶性两类,其成本也相对较低。

2. 制剂设备成本制备片剂需要用到一系列的设备,如混合机、压片机、包衣机等。

这些设备的购置成本较高,需要根据生产规模和需求来选择合适的设备,并进行相关的折旧计算。

除了设备本身的成本,还需要考虑相关的维护费用和能源消耗等。

3. 人力成本片剂的制备过程需要经过多个环节,包括原料配制、混合、制粒、压片、包衣和包装等。

每个环节都需要经验丰富的操作人员进行操作和监控,以确保制剂的质量和效果。

人力成本包括操作人员的工资、培训和福利待遇等。

4. 管理费用片剂制备的过程需要进行相关的管理和监控,包括原料采购、生产计划、质量控制和库存管理等。

这些工作需要消耗一定的时间和资源,对应的管理费用也需要计算和控制。

5. 其他费用片剂制备过程中可能还涉及到其他费用,如研发费用、专利费用、检验费用等。

这些费用需要根据具体情况进行分析和计算。

三、成本控制和降低策略1. 优化原材料选择在选择原材料时,可以根据成本和制剂要求来进行权衡。

合理利用市场竞争来降低原材料价格,或通过开展技术合作来降低研发成本。

2. 提高生产效率通过优化生产工艺和流程来提高生产效率,减少不必要的能源和人力消耗。

合理规划生产计划,避免产能闲置和过剩。

3. 控制人力成本通过培训和提高操作人员的技术水平,降低操作错误和废品率,减少不必要的人力成本。