回转体零件特征建模及信息提取

CAD_CAPP集成系统中基于三维特征模型的零件信息自动提取

尺寸类型 尺寸值 上偏差 下偏差 公差带

所属形状特征标识

定形尺寸 定位点坐标

父级 布尔关系

尺寸值 上偏差 下偏差 公差带 起点几何要素 起点形状特征标识 终点几何要素 终点形状特征标识

公差类型 公差值 基准 1 基准 2 基准 3

被测几何要素 所属形状特征名

代号 公差等级

用这些方法构建的集成系统就要求用户不得不对零件的 非几何信息进行繁琐的二次输入, 从而不便于 CAD、CAPP 之间的自动集成。本文面向 CAD/CAPP 集成系统, 采用特 征技术建立零件的三维信息模型, 欲解决集成系统中包括 非几何信息在内的所有零件信息的自动传输问题。 2 零件特征信息的描述 2.1 零件特征信息类型

及其信息的自动提取。该方法弥补了传统集成系统的不 足 , 解 决了 系 统 中零 件 特 征信 息 的 三维 模 型 显示 、自 动 更新 、识

别和储存问题。

关键词: CAD/CAPP 集成; UG/Open API; 信息提取; 三维特征模型

中图分类号: TP391.7

文献标识码: A

文章编号: 1002- 2333( 2007) 11- 0082- 03

( 3) 管理特征 它描述与零件管理有关的所有信息, 如 标 题 栏 信 息 、未 注 粗 糙 度 等 信 息 。

( 4) 技术特征 它描述零件的技术要求。 ( 5) 材料 热 处 理 特 征 它 描 述 与 零 件 材 料 和 热 处 理 有关的所有信息, 如零件材料、热处理方式、硬度等信息。 2.2 基于三维特征模型的零件信息数据结构 零件的三维实体模型具有层次结构, 由实体层组成; 实体层由若干形状特征组成; 每个形状特征又由若干面 组成。在模型各层分别存储上述零件各特征信息, 建立零 件的三维特征模型。 图 1 为该模型的零件信息数据结构。管理特征信息

回转体ppt

上盖和下盖加工

毛坯准备

与筒体加工相同,根据材料选 择合适的毛坯,并进行必要的

加工。

粗加工

对毛坯进行粗加工,初步形成上 盖和下盖的形状和尺寸。

精加工

对粗加工后的上盖和下盖进行精细 加工,如精铣、磨削等,以获得更 高的精度和质量。

球体加工

毛坯准备

01

选择高质量的铝合金、不锈钢或铜合金等材料作为球体毛坯。

建筑模型

在设计建筑模型时,可以利用回转 体的特点来制作各种形状的模型, 如房屋、桥梁等。

医学影像

在医学影像领域,回转体技术可以 用于三维重建和可视化,帮助医生 更准确地诊断病情。

玩具制造

利用回转体的旋转对称性和轴对称 性,可以制造出各种有趣的玩具, 如旋转木马、音乐盒等。

02

回转体的基本构成

Байду номын сангаас

上盖

固定球体

上盖通过紧固件将球体固定,并为球体提供上部支撑。

旋转面

上盖具有一个旋转面,可以旋转打开或关闭。

下盖

固定筒体

下盖通过紧固件将筒体固定,并为筒体提供底部支撑。

旋转面

下盖具有一个旋转面,可以旋转打开或关闭。

筒体

支撑架

筒体内部装有支撑架,用于支撑球体和下盖。

密封圈

筒体上装有密封圈,以确保上盖和下盖之间的密封性。

通过建立自动化生产线, 实现快速、高效生产。

精益生产管理

采用精益生产管理理念, 优化生产计划和物流管理 ,降低浪费。

生产信息化

应用生产管理系统,实现 生产数据的实时采集和监 控,提高生产管理水平。

加强品质管控

严格质量标准

建立完善的质量管理体系,严格执行质量标准,确保产品品质。

《SW回转体设计》PPT课件

h

14

2、轴承端盖

h

15

旋转造型

• 注意选择对称中心 • 添加尺寸约束

h

16

3、钻孔

.

• 应用:异型孔向导 • 便于装配时应用“智能扣件”

h

17

钻孔造型步骤

.

• 注意,孔中心在零件端面上

h

18

4、蜗轮轴造型

• 键槽造型要点:创建基准平面

பைடு நூலகம்

h

19

截面轮廓尺寸 .

• 注意直径的标注方法

h

20

.

h

3

一、安装:SW08 SP0.0 简体中文正式版

1、运行:swIChinese-Simplified.exe

h

4

2、解压后自动进入安装向导

• 安装序列号:0101 0000 1289 1488 R4H5 Q533

h

5

2、安装

h

6

3、将“sldappu.dll”复制到安装目录内 覆盖源文件

• 默认安装目录为:X:\Program Files\SolidWorks)

.

• 键槽1:12×45,底距离轴线15mm • 键槽2:8×45,底距离轴线11mm

h

21

• end

h

22

感谢下 载

h

23

h

7

4、运行

h

8

本节课内容: 回转体零件设计

• 新建“零件”文件

h

9

1、回转体的特点

1)种类:盘类零件、轴类零件: 2)截面轮廓: • 轴向截面-非圆轮廓、横截面-轮廓圆

h

10

造型方法:平面草图——三维实体

轴的横截面轮廓圆

Solidworks+Mastercam实现复杂曲面回转体零件的建模与数控加工

Solidworks+Mastercam实现复杂曲面回转体零件的建模与数控加工刘伟洪;刘海波【摘要】针对复杂曲面回转体零件的形状扭曲、造型困难、不易加工等问题,本文利用Solidworks的先进的造型技术和Mastercam的强大的加工功能实现了零件的建模和数控编程,并结合一真实零件的具体生产过程,提出了一种粗加工阶段在三轴铣床上用端刀代替球刀、逐段铣削的加工方案,缩短了生产周期,并为完成此类零件的加工提供了一种方法和依据.【期刊名称】《制造业自动化》【年(卷),期】2011(033)018【总页数】4页(P29-31,39)【关键词】复杂曲面回转体零件;建模;数控加工;逐段铣削【作者】刘伟洪;刘海波【作者单位】山东理工大学精密模具省重点实验室,淄博255049;山东理工大学精密模具省重点实验室,淄博255049【正文语种】中文【中图分类】TP391.70 引言工程中有很多零件是由复杂曲面构成的回转体,如电厂、核反应堆和石油化工等工业生产中的稳压器喷雾管、余热排出管、安全注射管等容器接管[1],这类零件嘴部几何形状不连续,过渡段回转曲面形状扭曲,造型复杂,不易加工。

本文将以安全注射管接嘴的建模和数控加工为例,从生产实际出发,利用具有强大建模功能、易学易用和技术创新三大特点的Solidworks软件和具有优良的性价比、灵活的操作方式、稳定的运行效果、易学易用的操作方法等特点,以其强大的加工功能闻名于世,是目前我国加工领域应用最多的软件之一的Mastercam软件[2]详细叙述复杂曲面回转体零件的建模与数控铣削。

本文采用的数控铣削加工工艺异于常规,摒弃了回转体零件必须在四轴及四轴以上的数控铣床或加工中心上加工的做法而选取在粗加工阶段在三轴铣床上逐段铣削的加工方案,提高了加工效率,为完成此类零件的数控加工提供了一种方法和依据。

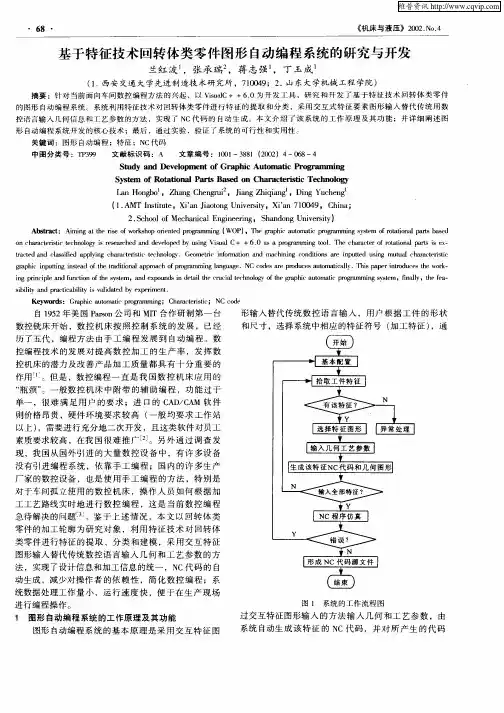

图1为本文实现复杂曲面回转体零件的建模与数控加工的流程图。

1 复杂曲面回转体零件的建模1.1 草图的建立图1 复杂曲面回转体零件的建模与数控加工流程图构建合理的草图对于模型的整体设计非常重要。

基于特征技术回转体类零件图形自动编程系统的研究与开发

自 15 92年美 国 P r n 司和 MI 作研 制第 一 台 ao 公 s T合 数控铣 床开始 ,数控 机床 按 照控 制 系统 的发 展 ,已 经 历 了五 代 ,编程 方 法 由手 工 编程 发 展 到 自动 编程 。数

o h r ce si e hn lg s rs ac e n e eo e y u ig Viua + + 6. sa p o r mm ig to .T e c a a tro t t n a t se — n c aa tr t tc oo y i e e rh d a d d v lp d b sn s l C i c 0 a rg a n o 1 h h r ce fr ai a p rs i x o ol t ce d ls ie ppyn haa trsi e h lg . Ge m elc noma in a d m c ii g o d t n l ip te sn ta a a t rsi a r td a casf d a l ig c r ce t tc noo n i i c y o ti if r to n a hn n c n ii s a n u td u ig muu ch ceit o e l r c

维普资讯

・

6 ・ 8

《 机床 与液压》20 .o4 02 N .

基 于 特 征 技 术 回转 体 类 零 件 图形 1动 编 程 系 统 的 研 究 与 开 发 3

兰 红 波 ,张 承 瑞 ,蒋 志 强 ,丁 玉 成

(. 1 西安 交通 大学 先进制 造技 术研 究所 ,704 ;2 山 东大 学机 械 X 程 学院 ) 109 . - .

回转体ppt

每个元素和文本都应清晰易读,避免使用过小的字体或模糊的图像。

结构设计

布局合理

回转体的结构要合理,各种元素应有序排列,突出重点,便于观众浏览。

层次感强

通过调整元素的大小、位置和颜色,营造强烈的层次感,引导观众的视线。

材料选择

质感高级

选择质地细腻、有质感的材料,如金属、玻璃等,提升整体的品质感。

环保可持续

考虑使用环保、可持续的材质,降低对环境的影响。

色彩搭配

主色调协调

选择与主题相符的主色调,搭配其他色彩,使整个PPT协调统一。

色彩鲜明

使用鲜艳的色彩使内容更加突出,但要注意不要过于刺眼或过于压抑。

04

回转体的制造

制造流程

准备阶段

根据产品要求,准备相应的材料和 工具,并确保工作区域清洁有序。

切削工艺

选择合适的刀具和切削参数,提 高加工效率。

热处理技术

对材料进行热处理,提高材料的硬 度和稳定性。

常见问题及解决方法

表面粗糙

表面粗糙可能是由于刀具磨损或进给速度过快导致的,应更换刀 具或降低进给速度。

尺寸偏差

尺寸偏差可能是由于机床故障或测量误差导致的,应检查机床和 测量工具的精度。

裂纹

裂纹可能是由于热处理不当或材料质量差导致的,应调整热处理 工艺或更换材料。

详细描述

随着人们对于运动和健身的需求不断增加,回转体市场不断扩大。根据市场 调研公司的数据显示,回转体市场规模从2016年的几十亿元增长到2019年的 几百亿元,年均增长率高达20%以上。

主要竞争者及市场份额

总结词

目前,回转体市场主要由几家头部企业主导,中小企业市场份额较小。

详细描述

在回转体市场中,根据市场调研公司的数据显示,前几家头部企业占据了约60%的市场份额,其中,国内品牌 如“Keep”、“悦动”等占据了一定的市场份额,而国外品牌如“Peloton”、“Flywheel”等也占据了一定 的市场份额。

回转体三维模型的建模方法

回转体三维模型的建模方法王世琴,何长义,董鑫【摘要】摘要:总结出一套适用于常见回转体模型的建模方法。

主要以回转体三维模型为对象,通过对常见回转体模型的结构特征进行分析,详述这类模型的建模思路和方法。

建模过程主要借助于NX 8.0软件。

【期刊名称】铸造设备与工艺【年(卷),期】2016(000)004【总页数】2【关键词】关键字:回转体;NX 8.0;建模方法UG NX 8.0软件是一款集CAD/CAM/CAE为一体的三维机械设计软件,也是当今世界广泛应用的计算机辅助设计、分析和制造软件之一,功能模块非常强大,主要应用于汽车、航空航天、机械、造船等行业。

其操作界面非常灵活,用户可根据个人的应用情况及习惯,定制适合自己的工作界面。

1 回转体模型结构分析建立三维模型之前,首先要对模型结构进行分析,找到模型主体结构。

对模型结构一一剖析之后,整理出一套最简捷的建模思路。

以图1所示的模型为例进行结构分析。

假设忽略图1中3D模型的表面脐子、内缸和外缸之间的筋板、内缸表面吊耳、法兰等结构,就会得到如图2所示的模型结构。

图2 中两个半圆弧形状的结构被称为内缸和外缸,也就是图1中回转体的主体结构。

其他例如脐子、筋板、吊耳、法兰等结构的尺寸,都是以主体结构为基准而建立的,所以建立回转体三维模型的第一步就是建立其主体结构。

2 建立回转体主体结构模型回转体的主体结构是由一个封闭的曲线按照指定的回转轴,旋转一定的角度得到的实体。

而图1中回转体的主体是由内、外缸截面投影的曲线回转180°得来的。

具体步骤如下:1)根据图纸,找到主体结构的截面投影视图,如图3所示,(主体结构投影视图不止一个,不要仅限于在一个视图中找尺寸);2)在NX 8.0中应用【直线命令】的工作区建立空间直角坐标系,坐标系X、Y、Z轴的长度尺寸要大于等于主体结构的最大尺寸;3)根据图纸尺寸,在建好的坐标系中,应用【偏置命令】完成主体截面曲线,同时应用【修剪曲线命令】、【分割曲线命令】进行修剪,得到的曲线链就是图1中回转体的主体截面曲线,如图4所示∶4)由图4可以看出,主体结构的回转轴为Y轴。

SolidWorks建模特征的自动提取与优化技术

SolidWorks建模特征的自动提取与优化技术SolidWorks是一种强大的计算机辅助设计(CAD)软件,广泛应用于机械工程和制造业。

在设计产品或零件时,SolidWorks的建模特征起着关键作用。

建模特征是定义对象形状的基本构建单元,如孔、凸台、切削特性等。

但是,在大型复杂模型中,手动提取和优化建模特征可能非常耗时且容易出错。

因此,开发一种自动提取与优化建模特征的技术对于提高设计效率和准确性至关重要。

自动提取建模特征是指通过分析已有几何形状和边界条件,从中自动识别并提取关键的建模特征。

这种技术可以大大节省时间和精力,特别是在复杂模型中。

SolidWorks在自动提取方面提供了一些功能,例如自动识别孔和凸台等基本特征,但在处理更复杂的特征时仍存在一些限制。

为了进一步优化自动提取建模特征的准确性和效率,可以采用以下方法:首先,利用参数化建模技术。

通过将设计参数化,可以创建可重复使用的模型,从而简化模型的构建和修改。

参数化建模技术可以减少手动操作,提高建模的一致性。

在自动提取建模特征时,参数化建模技术可以准确地识别并提取不同形状和尺寸的特征。

其次,采用几何分析和形状识别算法。

几何分析可以通过对模型进行三维形状的测量和分析,自动提取出具有代表性的特征。

通过将测量的几何特征与现有的形状数据库进行比较,并应用形状识别算法,可以有效地识别出建模特征。

形状识别算法可以通过对一系列形状特征进行匹配和比对,找到最佳的匹配结果。

另外,应用机器学习和人工智能技术。

机器学习和人工智能技术可以通过训练模型来分析和理解建模特征的模式和属性,并自动提取和优化建模特征。

通过对大量数据进行学习和模式识别,机器学习和人工智能技术可以更准确地提取和优化建模特征。

此外,采用反馈机制和迭代优化算法,可以不断改进自动提取和优化建模特征的准确性和效率。

在优化建模特征方面,可以考虑以下几个方面:首先,考虑设计目标和约束条件。

在提取和优化建模特征时,应该将设计目标和约束条件纳入考虑。

基于斯沃数控仿真软件的复杂回转体零件加工仿真

第49卷第5期 林业机械与木工设备 Vol 49 No. 52021 年 5 月FORESTRY MACHINERY & WOODWORKING EQUIPMENT May. 2021研究与设计基于斯沃数控仿真软件的 复杂回转体零件加工仿真石林榕,赵武云**,杨小平,孙伟,孙步功收稿日期:2021 -01 -06第一作者简介:石林榕(1983 -),男,博士研究生,主要研究方向为西北旱区精密播种技术与工程,E-mail : shilr@gasu. edu. cn o*通讯作者:赵武云(1966 -),男,教授,博士,主要研究方向为西北旱区装备技术与工程,E-mail :zhaowy@ gasu. edu. cn o(甘肃农业大学机电工程学院,甘肃兰州730070)摘要:概述了数控车床加工典型轴类零件的基本过程,包括零件二维和三维建立、零件加工特征的分析、工艺路线分析、加工工艺的安排、刀具夹具的选择、切削用量的分析和计算、数控编程思路和模拟仿真。

参 照华中世纪星数控车床编程方法编制加工程序,应用斯沃数控仿真软件对零件加工程序进行了仿真验证和修 改,仿真结果表明本设计满足零件图纸工艺要求。

为了进一步验证零件加工工艺和车床程序的可行性,在精工实习加工中心完成了零件的实际加工,所加工零件经过测量完全符合图纸工艺要求。

关键词:三维设计;加工工艺;数控仿真;数控编程中图分类号:TS642文献标识码:A文章编号:2095 -2953(2021)05 -0058 -08Machining Simulation of Complex Rotating Parts Based on Swansoft CNC simulation SoftwareSHI Lin-rong, ZHAO Wu-yun * , YANG Xiao-ping, SUN Wei, SUN Bu-gong(School of Mechanical and Electrical Engineering , Gansu Agricultural University , Lanzhou Gansu 730070,China)Abstract : In this paper , the basic process of CNC lathe machining of typical shaft parts was mainly introduced , inclu ding the establishment of two-dimensional and three-dimensional parts , analysis of part processing features , analysis of process routes , arrangement of processing technology , selection of tool fixtures , analysis of cutting amount and calcula tion ,CNC programming ideas and simulation. The machining program was compiled w 让h reference to the program ming method of Huazhong Century Star CNC lathes , and the part machining program was simulated and modified u- sing Swansoft CNC simulation software. The simulation result showed that the design met the process requirements ofthe part drawing. In order to further verify the feasibility of the parts processing technology and lathe program , the ac tual processing of the parts was completed in the Seiko internship machining center , and the processed parts provedfully compliant with the process requirements of the drawings through measurement.Key words : three-dimensional design ; machining technology ; numerical control simulation ; numerical control pro gramming第5期石林榕,等:基于斯沃数控仿真软件的复杂回转体零件加工仿真59我国实施改革开放政策四十多年来,正逐步跻 身于世界制造大国和世界创新大国之列,工业是一 个国家的命脉,而机械制造业则是工业中的基础性产业。

基于Solid Works的零件特征几何信息提取方法研究

维普资讯

为二 维 CAD 和 三 维 C AD 系 统 。 三 维 C AD 系 统 已 经 成 为 当今 的主流 。但 是对 于传 统 的机 械加 工 方 式 来 说 ,

二维 图纸 还 是 必 不 可少 。所 以 二 维 C AD 系 统 不 应 该

产 品的几 何 要 素 上 , 多 的 是 在 产 品 的 功 能 要 素 上 。 更

2 6 第5 0 年 期 0

文章编号 :0 1— 2 5 20 )5— 0 1一 4 10 26 (0 6 O 0 0 o

・ 计与研究 ・ 设

基于 Sl rs odWo 的零件特征几 何信息提取方法研究 木 i k

江征 风 , 陈雷 , 丁毓峰

( 武汉理工大学 机电工程学院, h rsa c igmeh d fe t ciggo tr a if r t n o atfaue ae n rc atf ue h o g eerhn to so xr t eme i ln omai fp r et sb d o a a n c o r s o i W r s An u cs f l e t t e mer a o S l ok . d s c e s l xrc go ti l f r ain o atf trsfo a S l ok atu ig d uy a c i m t fp r e u e r m i W rsp r s n o a o d n

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

回转体零件特征建模及信息提取摘 要:特征建模及信息提取是CAD/CAPP/CAM集成的关键技术之一。

本文基于成组技术和并行工程的基本原理通过回转体零件对其特征建模方法进行研究。

以AutoCAD2000为操作平台,在Visual LISP 集成开发环境下进行二次开发。

结果表明在生成零件图的同时能提取CAPP所需的几何信息和工艺信息,解决了CAD/CAPP/CAM系统中信息共享与交换问题,对先进制造技术的发展具有工程实用价值。

关键词:特征建模;回转体零件;信息提取;集成Feature Modeling and Information Extractionfor Revolving PartsAbstract: Feature modeling including information extraction is one of the key technologies in CAD/CAPP/CAM integrated system. Following of the fundamental principles of grouping technology and concurrent engineering, feature modeling has been studied for revolving parts and redeveloped with AutoCAD2000 as the platform under the Visual LISP environments. The results show that being geometrical information and process information with part features can be extracted while a part drawing is being formed, and that the problem of sharing and exchanging information in CAD/CAPP/CAM system is solved.Key words:feature modeling;revolving model parts;information extraction;integration特征建模技术是先进制造技术AMT(advanced manufacturingtechnology)的发展要求,建立一个共享的零件特征模型是CAD/CAPP/CAM集成的关键之一。

特征建模技术是以特征为载体,在参数化绘图生成零件图的同时实现所绘零件几何信息和非几何信息的描述与提取,可以输出后续CAPP/CAM所需的特征信息,实现CAD与CAM系统之间的信息共享与交换,即实现CAD/CAPP/CAM 集成。

基于特征的参数化建模是新兴的CAD建模方法,是目前CAD/CAPPCAM的热点研究方向,特征建模技术已经成为机械工程领域的重点研究课题。

目前流行的CAD/CAM软件有AutoCAD,CADKEY,Pro/E,UG,I-DEAS和CATIA等。

AutoCAD 2000为使用AutoLISP语言提供了一个非常有用的可视化开发工具——Visual LIS 2000。

Visual LISP是一种将“古老的”AutoLISP语言的优点完全保留,并与最新的编程技术相结合的全新的集成开发系统。

在我国,长期从事CAD 应用程序开发的工作者迅速掌握Visual LISP可能比掌握其他语言系统更容易些,也将会开发出更适合国情的、先进的CAD系统。

因此,本文介绍以AutoCAD为开发平台,在Visual LISP集成开发环境下用AutoLISP语言和DCL语言进行二次开发,用程序驱动法实现回转体零件特征参数化设计及数据信息的提取和输出。

1、CAD/CAPP/CAM系统中的特征建模在CAD/CAPP/CAM系统中,设计信息只有通过与工艺信息有机结合,实现CAD与CAM系统之间的信息共享与交换,才能实现真正意义上设计与制造的集成。

CAPP作为联系CAD和CAM的纽带和桥梁,需要从CAD系统中直接获取零件的几何信息和非几何信息,从而代替人机交互的输入零件信息。

零件的几何信息包括零件的几何形状、尺寸、位置等;非几何信息包括零件各表面的精度、粗糙度、热处理要求、材料和毛坯类型信息等工艺信息以及为了进行零件信息和工艺信息的关联所需要的零件号、零件名称、产品名、产品号和GT代码等管理信息。

如图1所示的CAD/CAPP接口可使后续CAPP 工艺决策模块读入CAD的数据文件。

图1CAD/CAPP的联系CAD与CAPP之间要实现信息共享与交换,其关键是信息的描述和信息的提取。

中性数据交换文件DXF(drawing exchange file)格式能够包含全部的产品信息,现已成为CAD领域中事实上的工业标准交换格式。

用DXF格式建立的文件可被写成标准的ASCII码,从而可使用任何高级语言进行阅读和识别。

因此,本文采用扩展实体数据的DXF格式实现数据交换功能,从而使特征造型CAD系统与CAPP 系统实现数据通信。

CAD的扩展数据DXF格式是有规律的,当接口程序读取其数据文件时,经判断、识别读取相关的组码和组值,获取有关特征的特征标志(Feature-ID)及其各扩展数据,即获取相应的特征信息,并将信息进行映射,存入工艺数据库,作为CAPP系统进行工艺决策的依据和基础。

2 特征建模成组技术与零件信息的描述和获取是CAPP的基础技术。

2.1基于特征的零件信息描述传统的CAD系统是基于计算机图形学的几何建模系统(线框模型、表面模型、实体模型),它只能提供产品的几何信息,不能提供产品的工艺信息,因此不能满足CAPP系统需求。

特征是零件的形状和其他属性的信息集合。

其定义强调特征包括几何形状、技术特征和管理等属性,同时强调特征是与设计活动和制造方法有关的几何实体,而特征是面向设计和制造的,反映了设计者和制造者的意图。

传统的实体建模以边界表示法B-rep和几何体素构造法CSG应用最为广泛。

其中几何体素构造法CSG是用系统定义的体素,通过交、并、差的集合运算进行建模;而基于特征的零件信息描述方法不是按传统几何体素构造法的“纯”几何体素来描述零件,而是根据零件的几何特征(如端面、槽等)和工艺特征(如平面加工、孔加工等)及管理特征来描述零件,含有几何形状信息和制造信息。

例如要描述回转体上的键槽,若按CSG法则通过圆柱体与圆柱体、长方体的布尔运算得到键槽的几何形状信息,而不能得到其制造信息;若按基于特征的零件信息描述方法描述,则通过定义键槽的尺寸及方位即可确定其几何信息,通过键槽的其他属性定义可确定其尺寸精度、表面粗糙度等工艺信息。

特征既不同于传统造型中的一个体素,又有别于工艺过程中的型面,它是设计中的体素与制造加工的型面概念的综合。

因此,特征作为零件模型的基础,具有以下优点:①特征具有CAD系统与CAM系统相互理解的语义信息;②特征能提供宏观描述数据结构,较之用点、线、面的描述更为精炼,且可将实体模型作为特征模型的底层。

2.2特征建模方法特征模型是通过特征建模技术建立的适用于产品数据交换的计算机内部数据表达模式。

特征建模方法决定着软件系统的整体设计方案。

常用的特征建模方法有交互式特征定义、特征识别和基于特征设计。

本文采用基于特征设计的特征建模方法,它是用户直接用特征来定义零件,即将特征库定义特征实例化后,以实例特征为基本单元建立特征模型,而不是事后从几何模型中去识别。

2.3特征模型结构特征建模要确定特征表达和特征定义方法,将特征的有关信息以一定形式记录在计算机内部。

本文根据成组技术的基本原理将构成零件的特征分为3大类:形状特征、技术特征和管理特征。

用巴科斯——诺尔范式(BNF)描述零件特征模型为:< 特征>::= <几何形状> < 技术属性> < 工艺知识>< 几何形状>::= < 形状名称> < 结构> < 尺寸参数>< 技术属性>::= < 材料> < 尺寸精度> < 形位公差> < 表面粗糙度> < 技术要求>< 工艺知识>::= < 加工方法> < 工艺>零件特征模型结构,如图2所示。

图2零件特征模型结构形状特征模块用于描述零件几何形状和尺寸相关的信息。

根据形状特征在构造零件中所起的作用不同,可分为主要形状特征(简称主特征)和辅助形状特征(简称辅特征)两类。

主特征是用来构造零件的基本几何形状特征(如外圆柱面等);辅特征是从属于主特征的几何形状特征,是对主特征的局部修饰,反映了零件几何形状的细微结构(如退刀槽等)。

辅特征依附于主特征(如键槽依附于圆柱面),也可依附于另一辅特征。

零件的形状特征是构造零件模型的主干,而形状特征可视为精度和材料特征的载体。

如图2所示的零件模型中各个特征之间的关系是通过零件的特征号来表达的。

其特征顺序号具有自动调整性,即辅特征的特征顺序号随着主特征的特征顺序号而动态变化。

特征顺序号的建立步骤为计算—读取—输出零件特征顺序号。

主特征顺序号的计算主要依据特征绘图模块的调用次数来确定。

技术特征模块用于描述零件的制造信息(如材料、热处理、尺寸精度、形位公差、表面粗糙度及其他技术要求)。

管理特征模块用于描述零件的管理信息(如标题栏内信息)。

基于特征设计所建立的特征模型必须有特征库的支持,建立特征模型库所需的文件有菜单文件、对话框控制程序文件、对话框驱动程序、参数绘图程序、数据文件和幻灯片文件。

2.4接口技术1)用户接口:从与AutoCAD的兼容性考虑,采用下拉式菜单建立“特征模型库”,该菜单提供给用户接口命令如“环境设置”、“启动特征模型库”等(包括各特征的提取)。

2)外部接口:(1)硬件接口:LISP语言内部函数提供了键盘接口get族函数(如getpoint函数),用于执行键盘操作;LISP语言内部函数提供了(command)函数,作为与屏幕接口函数,向屏幕输出图形。

(2)软件接口:AutoLISP语言具有数据操作的功能,因此在应用程序与AutoCAD之间能建立数据通道,如图3所示,在应用程序中按照顺序生成数据文件(.dat或.txt),用AutoLISP提供的(open)函数作为软件接口打开并读取该数据文件,最后调用AutoCAD命令绘图,并提取、输出后续CAPP系统所需的数据信息存入数据文件(.txt)中。

图3数据流程图3)内部接口:菜单与函数调用接口(load )函数用于装载一个AutoLISP应用程序;对话框调用接口(load_dialog)函数用于对话框调用。