齿轮计算

齿轮啮合频率计算

齿轮啮合频率计算齿轮啮合频率是齿轮系的重要指标之一,对于齿轮的设计和制造具有重要的意义。

它是两个齿轮啮合时产生的振动次数,直接影响齿轮的噪声、振动和寿命等。

齿轮啮合频率的计算公式为:啮合频率=齿轮齿数×转速/60,其中转速的单位是转/分。

例如,如果一对啮合齿轮上,一个齿轮的齿数为20,另一个齿轮的齿数为40,齿轮传动时转速为1200转/分,则其啮合频率为:f = 20×1200/60 + 40×1200/60 = 800 Hz。

对于定轴齿轮,单个行星轮与齿圈的啮合频率等于行星轮的转频乘以它的齿数,也等于齿圈的转频乘以齿圈的齿数。

而对于具有多个行星轮的行星齿轮箱,所有行星轮与齿圈的啮合频率需要乘以行星轮数量,这是因为单个行星轮啮合周期的相位通常彼此之间是变化的。

但如果所有行星轮啮合周期都同相位,那么啮合频率就不需要乘以行星轮数量。

以上信息仅供参考,如需了解更多关于齿轮啮合频率计算的信息,建议咨询专业的齿轮工程师或者查阅相关文献。

齿轮啮合频率和转速之间存在明显的区别,主要体现在以下两个方面:1.定义和表示方法:•转速,通常用于描述齿轮旋转一周所需的时间,一般用每分钟转数(rpm)来表示。

例如,主齿轮的转速可能为2200rpm,马达齿轮的转速可能为3600rpm。

•啮合频率,则是指齿轮啮合出现的频率,即齿轮齿顶之间相互接触的次数,通常用赫兹(Hz)来表示。

例如,主齿轮的啮合频率可能为36.67Hz,马达齿轮的啮合频率可能为60Hz。

2.所描述的物理现象:•转速主要描述的是齿轮的旋转速度,它反映了齿轮在单位时间内旋转的圈数。

•啮合频率则描述了齿轮齿顶之间的接触频率,它反映了齿轮在单位时间内啮合的次数。

啮合频率与齿轮的齿数、转速以及齿轮的啮合方式(如定轴齿轮、行星齿轮等)有关。

总的来说,转速和啮合频率都是描述齿轮工作状态的重要参数,但它们分别描述了不同的物理现象。

转速更注重描述齿轮的旋转速度,而啮合频率则更注重描述齿轮齿顶之间的接触次数和频率。

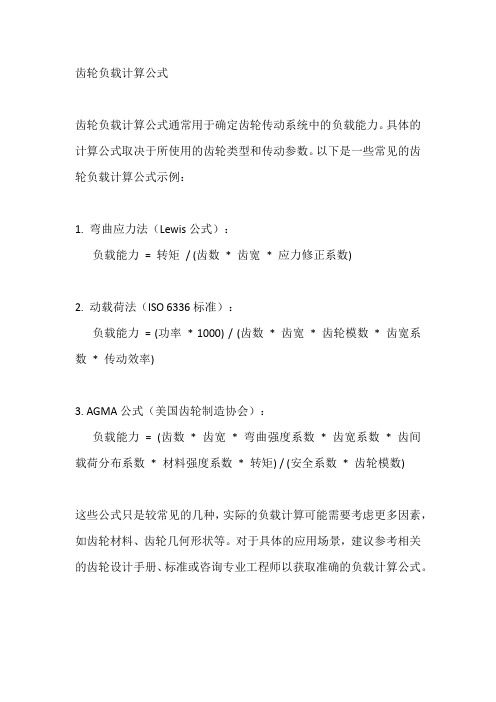

齿轮负载计算公式

齿轮负载计算公式

齿轮负载计算公式通常用于确定齿轮传动系统中的负载能力。

具体的计算公式取决于所使用的齿轮类型和传动参数。

以下是一些常见的齿轮负载计算公式示例:

1. 弯曲应力法(Lewis公式):

负载能力= 转矩/ (齿数* 齿宽* 应力修正系数)

2. 动载荷法(ISO 6336标准):

负载能力= (功率* 1000) / (齿数* 齿宽* 齿轮模数* 齿宽系数* 传动效率)

3. AGMA公式(美国齿轮制造协会):

负载能力= (齿数* 齿宽* 弯曲强度系数* 齿宽系数* 齿间载荷分布系数* 材料强度系数* 转矩) / (安全系数* 齿轮模数)

这些公式只是较常见的几种,实际的负载计算可能需要考虑更多因素,如齿轮材料、齿轮几何形状等。

对于具体的应用场景,建议参考相关的齿轮设计手册、标准或咨询专业工程师以获取准确的负载计算公式。

齿轮的基本参数和计算公式

齿轮的基本参数和计算公式齿轮是一种常见的机械元件,广泛应用于机械传动系统中。

了解齿轮的基本参数和计算公式对于正确设计和选择齿轮传动具有重要的意义。

下面将详细介绍齿轮的基本参数和计算公式。

一、齿轮的基本参数1.分度圆直径(D):齿轮两侧齿槽最低点所在的圆的直径,是齿轮设计的基本参数。

2.齿数(z):齿轮上的齿的数量。

齿数一般为整数,两个齿轮的齿数比可以决定齿轮传动的速比。

3.法向模数(m):齿轮的模数,是齿轮设计中的重要参数。

可以通过齿轮的公称齿数和分度圆直径来计算。

4.齿廓圆直径(D_a):位于齿槽底部的圆的直径,决定了齿轮传动的拓扑形状。

5.齿顶圆直径(D_f):齿槽的顶部所在的圆的直径,与齿槽的接触和传力能力有关。

6.齿底圆直径(D_b):齿槽底部所在的圆的直径,与齿槽的接触和传力能力有关。

7.齿距(p):相邻齿的中心距离,是齿轮传动中两个齿轮之间的齿距参数。

8.压力角(α):相接触齿廓线与法线之间的夹角,影响着齿轮接触性能和传力能力。

二、齿轮的计算公式1.模数(m)的计算公式:m=D/z2.齿距(p)的计算公式:p=πm3.弧齿高(h_a)和压力角(α)的计算公式:h_a = m(cos(α) + cos(α - φ))其中,φ为齿顶圆角。

4.齿顶高(h_f)和压力角(α)的计算公式:h_f = m(cos(α) + cos(α + φ))其中,φ为齿顶圆角。

5.齿厚(s)的计算公式:s = m(π/2 + tan(α) - α)6.齿廓圆直径(D_a)的计算公式:D_a=D+2m7.齿顶圆直径(D_f)的计算公式:D_f = D + 2m(cos(α) + cos(α + φ))8.齿底圆直径(D_b)的计算公式:D_b = D - 2m(cos(α) + cos(α - φ))需要注意的是,上述公式中齿顶圆角(φ)是一个常量,一般情况下取20°。

三、齿轮的计算过程1.根据传动比确定主动轮的分度圆直径和齿数。

齿轮圆周力计算公式

齿轮圆周力计算公式

齿轮是一种常用的机械传动元件,常被用于传递转矩和旋转运动。

在齿轮传动中,我们常常需要计算齿轮所受到的圆周力,以确保齿轮的设计和选型符合使用要求。

齿轮圆周力是指齿轮上一个齿槽所受到的力,通常以N表示。

它是由齿轮传递的转矩和转速决定的。

根据齿轮的设计和工作条件,我们可以使用以下公式来计算齿轮的圆周力:

N = (T * 1000) / D

其中,N是齿轮的圆周力(单位:牛顿),T是齿轮传递的转矩(单位:牛顿米),D是齿轮的分度圆直径(单位:毫米)。

这个公式的推导基于以下两个假设:齿轮的传矩是均匀的,齿轮的齿槽宽度和轮齿高度相等。

在实际应用中,这个公式是一个近似值,但在大多数情况下,可以满足设计和选型的需求。

为了更好地理解这个公式,我们可以举一个简单的例子。

假设我们要设计一个传动转矩为1000牛顿米的齿轮,其分度圆直径为100毫米。

根据公式,我们可以计算出该齿轮的圆周力为:

N = (1000 * 1000) / 100 = 10000牛顿

这意味着在正常工作条件下,齿轮上一个齿槽所受到的力为10000牛顿。

需要注意的是,这个公式只适用于理想条件下的齿轮传动,实际情况可能会受到其他因素的影响,如齿轮的材料强度、齿形修形系数等。

因此,在实际工程中,我们需要综合考虑这些因素,以确保齿轮的安全可靠运行。

总之,齿轮圆周力是齿轮设计和选型中一个重要的参数,我们可以使用上述公式来计算。

然而,需要注意的是这个公式只是一个近似值,实际应用中还需要综合考虑其他因素,以确保齿轮的正常运行。

齿轮中经计算公式

齿轮中经计算公式以下是为您生成的关于“齿轮中经计算公式”的文章:在机械世界里,齿轮就像是默默工作的小精灵,它们相互配合,传递着力量和运动。

而要弄清楚这些小精灵的工作原理,齿轮中径的计算公式那可是关键中的关键。

咱先来说说啥是齿轮中径。

简单来讲,齿轮中径就是齿轮节圆的直径。

这节圆呢,就像是齿轮转动的“核心轨道”。

齿轮中径的计算公式是:中径 = 齿数 ×模数。

这里的“模数”,您可以把它想象成齿轮的一个“标准尺寸”。

模数越大,齿轮就越大越结实,能传递的力量也就越大。

给您举个例子吧,我曾经在一个小机械厂实习的时候,就碰到过和齿轮中径计算相关的有趣事儿。

那时候,厂里接到一个订单,要生产一批特殊规格的齿轮。

师傅把计算齿轮中径的任务交给了我。

我当时那叫一个紧张又兴奋,心想,这可是检验我所学知识的好机会。

我拿着图纸,仔细地数着齿数,再对照着给定的模数,心里默默计算着。

可算出来的结果,总觉得不太对劲。

我反复检查,还是找不出问题所在。

这时候,师傅走了过来,他看了看我的计算过程,笑着指了指我的图纸说:“小家伙,你这齿数可没数对哟,你把这几个磨损的地方也当成齿啦!”我恍然大悟,原来是自己太粗心,没有仔细分辨清楚。

重新计算后,得出了正确的中径。

通过这件事,我深深明白了,在计算齿轮中径时,每一个数据都得准确无误,一点小差错都可能导致整个齿轮不符合要求。

在实际应用中,准确计算齿轮中径太重要啦!如果中径算错了,齿轮安装上去可能就无法正常啮合,要么转不动,要么咔咔作响,很快就会损坏。

比如说在汽车的变速箱里,那里面的齿轮可多了,如果中径计算不准确,汽车换挡就会不顺畅,甚至会出现故障。

再比如大型的机床设备,如果齿轮中径有偏差,加工出来的零件精度就没法保证。

所以啊,掌握好齿轮中径的计算公式,并且能够准确地运用,对于机械设计和制造来说,那真是至关重要的。

这不仅能保证机器的正常运转,还能提高生产效率,降低成本。

总之,齿轮中径的计算公式虽然看起来简单,但其背后蕴含的意义和作用可不容小觑。

齿轮基本计算公式

齿轮计算公式节圆柱上的螺旋角:L d /tan 00⋅=πβ 基圆柱上的螺旋角:n g αββcos sin sin 0⋅= 齿厚中心车角:Z θ/90︒= 销子直径:m 728.1dp ⋅=中心距离增加系数:)1cos /(cos )2/)((y b 021-⋅+=ααZ Z标准正齿轮的计算(小齿轮①,大齿轮②)1. 齿轮齿 标准 2. 工齿齿形 直齿 3. 模数 m 4. 压力角 c αα=0 5. 齿数 21,Z Z6. 有效齿深 m 2h e ⋅=7. 全齿深 c m h +=28. 齿顶隙 m 35.0,m 25.0,m 2.0c ⋅⋅⋅=9. 基础节圆直径 m d 0⋅=Z 10. 外径 m )2(d k ⋅+=Z 11. 齿底直径 c 2m )2(d r ⋅-⋅-=Z12. 基础圆直径 0g cos m d αZ ⋅⋅= 13. 周节 m t 0⋅=π 14. 法线节距 0e cos m t απ⋅⋅= 15. 圆弧齿厚2/m S 0⋅=π16. 弦齿厚)2sin(m S 1j Z πZ ⋅⋅⋅= 17. 齿轮油标尺齿高 m m h j +Z⋅-⨯⋅Z =)2cos1()2/(π18. 跨齿数5.0)180/(0m ⨯⋅=Z αZ19. 跨齿厚 ])5.0([cos 0o m inva m m S Z ⨯-⋅Z ⋅⋅=πα20. 销子直径 m 728.1d ⋅=21. 圆柱测量尺寸 d m d m +⋅Z =)cos /cos (0φα (偶数齿)d )]90(cos)cos /cos m [(d 0m +︒⨯⋅=ZφαZ (奇数齿)其中, 00)2cos (1απαφinv m d inv +-⋅Z 22. 齿隙f ?移位正齿轮计算公式(小齿轮①,大齿轮②)1. 齿轮齿形 转位 2. 工具齿形 直齿 3. 模数 m 4. 压力角 c αα=05. 齿数 Z6. 有效齿深 m 2h e ⋅=7. 全齿深 c m )]x x (y 2[h 21+⋅⋅-+= 或 c m 2h +⋅=8. 齿隙 c 9. 转位系数 x10. 中心距离 m y x ⋅+=αα11. 基准节圆直径m d 0⋅=Z12. 啮合压力角021210b inv )x x (tan 2inv αZ Z αα+++⋅=13. 啮合节圆直径)(x 2d 211b Z Z Z α+⋅⋅=14. 外径 m )x y (2m )2(d 21k ⋅-⋅+⋅+=Z15. 齿顶圆直径 h 2d d 1k r ⋅-=16. 基圆直径 0cos t g m d α⋅⋅Z = 17. 周节 m t 0⋅=π 18. 法线节距00cos m t απ⋅⋅=19. 圆弧齿厚 010tan m x 22mS απ⋅⋅⋅⋅⋅=20. 弦齿厚)tan x 2x 2sin(m S 1111j Z απZ ⋅⋅+⋅⋅⋅=21. 齿轮游标尺齿高2d d )]tan x 22cos(1[2mh 110k10111j -+⋅⋅+⋅-⋅⋅=Z αZ πZ 22. 跨齿数 5.0180x 1b m 1+⋅=αZ23. 跨齿厚 01m sin m x 2)(S 1α⋅⋅⋅+=标准齿轮的齿厚 24. 梢子直径m 728.1d 1⋅=25. 圆柱测量尺寸11cos cos 1d m d m +⋅⋅Z =φα (偶数齿)1110)90cos(cos cos 1d m d m +Z ︒⋅⋅⋅Z =φα (奇数齿)1010101i 1tan x 2)inv 2(cos m d inv Z ααZ παZ Φ⋅⋅+-⋅-⋅⋅=标准螺旋齿的计算公式(齿直角方式)(小齿轮①,大齿轮②)1. 齿轮齿形 标准2. 齿形基准断面 齿直角3. 工具齿形 螺旋齿4. 模数 n c m m =5. 压力角 n 0c ααα==6. 齿数 1Z7. 螺旋角方向 0β(左或右)8. 有效齿深 n e m 2h ⋅=9.全齿深c m 2h n +⋅=10. 正面压力角n1s cos m tan βZ α⋅=11. 中心距离n21cos 2m )(βZ Z α⋅⋅+=12. 基准节圆直径n10cos m d βZ ⋅=13. 外径 n 01k m 2d d ⋅+= 14. 齿底圆直径 )c m (2d d n 01r ++= 15. 基圆直径gnn 1g cos cos m d 1βαZ ⋅⋅=16. 基圆上的螺旋角 n 0g cos sin sin αββ⋅= 17. 导程1001cot d L 1βπ⋅⋅=18. 周节(齿直角)n n 0m t ⋅=π19. 法线节距(齿直角) n n en cos m t απ⋅⋅= 20. 圆弧齿厚(齿直角) 2m S nn 0⋅=π21. 相当正齿轮齿数101cos βZ Z =22. 弦齿厚)2sin(m S 1v n 1v j 1Z πZ ⋅⋅⋅=23. 齿轮游标尺齿深n 1v n1v 1j m )2cos 1(2m h +⋅-⋅⋅=Z πZ24. 跨齿数 5.01801v n m 1+⋅=Z αZ25. 跨齿厚]inv )5.0m ([cos m S s 11n n m 1αZ Z πα⋅+-⋅⋅⋅=26. 梢子直径)2(cos 1111n v n v n inv inv m d απφα-Z ⋅+⋅Z ⋅=其中,)(2tan 11Rad inv n v n απαφ-Z ⋅+=27. 圆柱测量尺寸11cos cos 1d m d m +⋅⋅Z =φα (偶数齿)1110)90cos(cos cos 1d m d m +Z ︒⋅⋅⋅Z =φα (奇数齿)10101011tan 2)2(cos Z ⋅⋅+-Z ⋅-⋅⋅Z =ααπαφx inv m d inv i 28. 齿隙f移位螺旋齿的计算公式(齿直角方式)(小齿轮①,大齿轮②)1. 齿轮齿形 移位2. 齿形基准断面 齿直角3. 工具齿形 螺旋齿4. 模数(齿直角) n c m m =5. 压力角(齿直角) 0a a a c n -=6. 齿数 1Z7. 螺旋方向 0β8. 有效齿深 n e m h 2= 9. 全齿深 c m h n +=2 10. 移位系数 1n x11. 中心距离n x ym a a +=12. 正面模数0cos βns m m =13. 正面压力角0cos tan βans m =14. 相当正齿轮齿数311βϑs z z v =15. 齿直角啮齿压力角an v v n n ann a inv z z x x b inv +++=2121t an 216. 基准节圆直径11cos βno m z d =17. 外径n n n nk m x m m z d 101122cos ++=β18. 啮齿节圆直径)(22111z z z a d x b +=19. 基圆直径gnn g a m z d βcos cos 11⋅=20. 基础圆柱上的螺旋角 n o g a cos sin sin ββ=21. 圆弧齿厚 n n n on m a x s ⋅⋅+=)tan 22(1π22. 弦齿厚 )t an 22sin(11111v on v n v j z a x z m z s ⋅+⋅⋅=π23. 齿轮游标尺齿高2)}t an 22cos(1{21111111o k v o n v n v d d z a x z m z hj -+⋅+-⋅=π24. 跨齿数 5.018011+=v n m z ab z25. 跨齿厚111sin 2n n n m a m x s ⋅⋅+=)(标准螺旋齿轮的齿厚 26. 销子直径 近似值=1d27. 圆柱测量尺寸/1111cos cos d a m z d ss m +⋅=φ(偶数齿)/1111190cos cos cos d z a m z d s s m +⋅= φ111111tan 2)2(cos z a x inva z a m z d in n n s n n ⋅+--='πφ 注:齿隙f=m 1.25以下 0.025-0.075m 1.25-2.5 0.05-0.10))*25.2((tan 2)2(cos 22111111m r r L z a x inva z a m z d in n n s n n ---⋅+--='πφ。

齿轮转速的计算公式

1.传动比=从动轮齿数/主动轮齿数=主动轮转速/从动轮转速i=z2/z1=n1/n2。

2.低速齿轮直接影响减速器的尺寸和重量,降低低速齿轮的传动比意味着降低低速齿轮和包含低速齿轮的机体的尺寸和重量。

3.增大高速齿轮的传动比,即增大高速齿轮的尺寸,减小了高速齿轮和低速齿轮的尺寸差,有利于所有齿轮同时油浴润滑。

4.同时,高速小齿轮尺寸减小后,高速小齿轮和后齿轮的圆周速度降低,有利于降低噪声和振动,提高传动稳定性。

5.所以在满足强度的情况下,最终传动比小是合理的。

6.扩展信息:注:齿轮加工的工艺性能是指不同的材料能满足不同的加工工艺要求。

7.齿轮的常见制造形式有铸造、锻造、切削和热处理。

8.不同的工艺性能直接影响齿轮材料的选择。

9.2.铸造齿轮内部组织差,强度低,成本低,可应用于一般工况。

10.锻造齿轮内部组织严密,强度高,但成本高,可在苛刻的工作条件下应用。

11,3.另外,塑料、球墨铸铁、灰铸铁、铸钢的切削工艺性能较好,但强度不够高,淬透性差,机械性能一般,只能在一般工况下使用。

12.合金钢如调质钢、淬火钢、渗碳淬火钢和氮化钢具有良好的淬透性和高强度。

标准齿轮计算公式

标准齿轮计算公式一、标准齿轮的基本参数。

1. 模数(m)- 定义:齿距p与圆周率π的比值,即m = (p)/(π),单位为mm。

它是决定齿轮尺寸的一个基本参数,模数越大,齿轮的尺寸越大,轮齿也越粗壮。

2. 压力角(α)- 标准值:一般取α = 20^∘。

它是在节点处,齿廓曲线的公法线(压力线)与两节圆的公切线(节点速度方向)所夹的锐角。

3. 齿数(z)- 表示齿轮轮齿的个数。

4. 分度圆直径(d)- 计算公式:d = mz。

分度圆是齿轮上具有标准模数和标准压力角的圆。

5. 齿顶高(ha)- 计算公式:ha = m。

齿顶圆到分度圆的径向距离。

6. 齿根高(hf)- 计算公式:hf=(h_a^*+c^*)m,对于标准齿轮h_a^*=1,c^*=0.25(h_a^*为齿顶高系数,c^*为顶隙系数),所以hf = 1.25m。

齿根圆到分度圆的径向距离。

7. 齿全高(h)- 计算公式:h=h_a+h_f=2.25m。

齿顶圆到齿根圆的径向距离。

8. 齿顶圆直径(da)- 计算公式:da = d + 2h_a=m(z + 2)。

9. 齿根圆直径(df)- 计算公式:df=d - 2h_f=m(z- 2.5)。

10. 基圆直径(db)- 计算公式:db = dcosα=mzcosα。

基圆是形成渐开线的发生圆。

11. 中心距(a)- 对于标准安装的标准齿轮(两个齿轮的分度圆相切),计算公式:a=frac{d_1+d_2}{2}=frac{m(z_1+z_2)}{2}。

齿轮强度计算公式

齿轮强度计算公式在计算齿轮的强度时,需要考虑以下几个因素:齿轮的材料、齿轮的几何参数、齿轮的载荷等。

下面将详细介绍一些常用的齿轮强度计算公式。

1.根弯曲强度计算:齿轮的根弯曲强度是指齿轮齿根部分在受载条件下的强度。

根据弯曲强度理论,可以得到如下公式:σb=(Ks⋅M)/(Z⋅Y)其中,σb为齿轮的根弯曲应力,Ks是安全系数,M为齿轮的弯矩,Z为齿轮的模数,Y为齿轮的几何弯曲系数。

2.接触疲劳强度计算:接触疲劳强度是指齿轮齿面在接触运动中的承载能力。

根据接触疲劳强度理论,可以得到如下公式:σH=(Z⋅v⋅Kv⋅Kσ)/(b⋅Y)其中,σH为齿轮的接触疲劳应力,v为齿轮的线速度,Kv为速度系数,Kσ为安全系数,b为齿宽,Y为齿轮的几何弯曲系数。

3.齿侧面强度计算:齿侧面强度是指齿轮齿面在受载条件下的强度。

根据齿侧面强度理论,可以得到如下公式:σH=(Ks⋅Mt)/(Z⋅m⋅Y)其中,σH为齿轮的齿侧面应力,Mt为齿轮的扭矩,m为齿数比,Ks为安全系数,Z为齿轮的模数,Y为齿轮的几何弯曲系数。

以上三个公式是常用的齿轮强度计算公式,通过对这些公式的计算,可以得到齿轮在不同工况下的强度情况。

需要注意的是,齿轮的强度计算还需要考虑其他因素,比如表面强度、温度影响等,以得到更准确的结果。

在实际应用中,为了确保齿轮的安全可靠性,通常要选择合适的安全系数,并进行必要的强度验证。

此外,还需要根据实际情况对齿轮的几何参数进行优化,以提高其强度和可靠性。

齿轮的强度计算是齿轮设计中的重要环节,通过合理计算齿轮的强度,可以确保齿轮在使用过程中能够承受合适的载荷,提高齿轮的使用寿命和可靠性。

各种齿轮相关的计算公式大全

d2

d1=mz2

齿顶高

ha2

ha1=m

齿根高

hf2

hf2=1.2m

齿高

h2

h2=ha2+ hf2=2.2m

喉圆直径

da2

da2=d2+2ha2=m(z2+2)

齿根圆直径

df2

df2=d2-2 hf2=m(z2-2.4)

轴向齿距

px

px=πm

导程角

γ

tanγ=mz1/d1=z1/q

导程

p2

p2=πmz1

分度圆直径

d

d1=mz1,d2=mz2

齿顶高

ha

ha=m

齿根高

hf

hf=1.2m

齿高

h

h= ha+ hf

齿顶圆直径

da

da=m(z+2cosδ)

齿根圆直径

df

df=m(z-2.4cosδ)

外锥距

R

R=mz/2sinδ

蜗杆各部分计算公式

分度圆直径

d1

d1=mq(q为蜗杆直径系数)

齿顶高

ha1

ha1=m

df

df1=m(z1-2.5),df2=m(z2-2.5)

齿距

p

p=πm

中心距

a

a=1/2(d1+d2)=m/2(z1+z2)

传动比

i

i=n1/n2=d2/d1=z2/z1

斜齿分度圆螺旋角

β

cosβ=[(大小齿数和)×模数÷2]÷中心距

圆锥齿轮各部分计算公式

分度圆锥角

δ

tanδ1= z1/ z2,δ2=90-δ1或tanδ2=z2/z1

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

r Yk1= k1.cos(β

K点的坐标 β/2)

5.32421539 r /2)- f1

3.185549 K2点坐标Xk2

K点切线与X轴夹

角 Δ1

87.4968639

Δ2

当Xk>Yk时

ρ1

3.33102897

ρ2

当Xk<Yk时

ρ1

5.41657308

ρ2

ρ--齿根园角

半径

注:此计算方法,从K点向下,齿形为直线和与直线相切的园弧,而实际使用要求渐开线齿形还要长些,此方法还要

σ 力 HP=

22 KW 480 6.16667

转速n1=

K=

1500

8 1.6

ψd=

系数Am=

12.5

中心距a ≥ 主动齿轮分度园直径d1

675.456893

许用弯曲应

力 σFP=

≥

188.2639577

按弯曲强度确定模数 齿轮双向

受力时

mn≥

齿宽系数

ψa

0.2

0.25

0.3

0.35

0.4

ψd1 0.71667 0.89583333

-0.0080407

Xn1x=

-0.0124264

(前面要输入齿轮计算参数)

W2=

69.6785953

W2s=

69.5935953

W2x= 69.5535953

Xn2s= -1.56527 Xn2x= -1.5711176

分园法向弧齿厚 S0n1s

S0n1x 分园端面弧齿厚 S0t1s

节园直径

S0t1x d'1

17.名义切向力 Ft= 177774.375 N

18.使用系数 KA=

19.动载系数 Kv= C1= 4.53576746

B= 0.39694197

Tanα'bt1= 0.005237

齿廓工作段开始点曲率半径ρbt1=

0.725333

齿顶点渐开线曲率半径ρat1= 61.17993781

渐开线 检测的展开

长度ρj1=

60.4546047

与大齿轮齿廓的齿顶点相啮合的小齿轮齿廓啮合点直径计算: 自小轮基园切点到大轮齿顶点在啮合线上长度

小齿轮齿廓有效起始点直径

5.9583182 滑成形磨时可用.

266.349

齿根过度曲线干 涉验算:

结论:

被磨削齿 轮齿形工 作曲线最 低点C,其 曲率半径

为ρc,与

C点相对 应的假想 啮合齿条 齿角点的 运动轨迹, 为一延长 渐开线.其 曲率

半径为ρ

轨.

ρ轨1= 24.662243

磨出的齿 根园角半

径Rf大于

ρ轨,不

产生齿根 过度曲线 干涉.

节园齿厚上下偏差

S't1s

S't1x 节园周节 P' 最大端面齿侧间隙Jwtmax

15.6494316 15.6175063 15.9423373 15.9098144 278.082192

S0n2s= S0n2s= S0t2s= S0t2x= d'2

19.3123031

S't2s=

19.2816898

df2

db1*COSαt≤df1

259.7214182

αat1 23.8326096 0.441732581 αat2

βa1 11.268336 0.980722797 βa2

0.025775075

46.3915491 2.93854652 69.6785953

392.178473

8.1580149 10.4323815

277.0036867

大齿轮齿廓有效起始点直径

齿轮齿根的滑动 系数 小齿轮

η1max 大齿轮 η2max

26.3730238 -4.0604476

齿廓滑移系数 应小于下列数 值,节园周速

Vp

用齿条形刀具加 工外啮合齿轮, 齿根过渡曲线干 涉验算:

小齿轮齿根 前项

判断

(公式来源于现代机

Tanα't-

械传动手册155页)

29.5355241 查渐开线函数表 0.87005022

320.942298

17.28

invαMt2 αMt2 cosαMt2 M2

17.32

-0.0394601 22.1597475 0.9261358 456.364887

320.475378

M2

456.07574

-0.0292219

invαMt2s= -0.0396656

输入已知参 数

初算模数

m'=

a= 490

速比 I= 1.517

19.696509 取m= 10 则有β

初算Z'1 16.4264214

初步设定 Z'1=

37.42337

取Z1= I=

注:对得到的数据再进行角变位设计计算,求得最佳螺旋角和变位系数.

齿形渐开线 检测的展开 长度

ρj=ρat-

ρbt 齿廓工作段开始点压力角 α'bt

4.40418604 #NUM! #NUM!

注:df1≤db1,不能

计算,用下式

基园齿槽宽

可直接用 R'=Tb1/2,此 时齿根园直 径变小

些.df1=

Sbt1= Tb1=

R'=

19.3567184 Pbt1=

30.00761

10.6508958 △算=出(的dbR1-'偏df大1)/,而2 且3.园2弧86与02渐3开齿线根相园接减不小圆量,对强度影响不大,即取Rf

(Z2/Z1)*(Ta

nαat2-Tanα

't)≥Tanαt-

(4*(h"an-

Xn1)*Cos

β)/(Z1*Sin(

2*αt))

0.00523706

后项

前项≥后项,

满足大齿轮齿

顶不与小齿轮

齿根产生过渡

曲线干涉条

件.

0.1630986

大齿轮齿根 前项

判断

Tanα't-

(Z1/Z2)*(Ta nαat1-Tanα 't)≥Tanαt(4*(h"anXn2)*Cos β)/(Z2*Sin( 2*αt))

-0.029332

invα -0.0397624

29.3227368

查表输入 αMt2s=

上偏差 M1s-

29.2257197 M1=

查表输入 αMt2x=

320.275964 -0.66633388 偶数齿时 M2s=

下偏差 M1x319.974536 M1=

M2x=

319.810021 -0.96776246 奇数齿时 M2s=

0.04

最小法向侧

0.210003 隙

Jbnmin

0.14000302

-0.301667 W2x=

-0.34167

齿轮付推荐的最小侧隙 jbnmin

(2/3)(0.0

6+0.000

按经验公式 计算 jbnmin=

5ai+0.03 mn)

0.356667

按JIS标准规 定(5,6级精度 齿轮侧隙)

W1=power(d1, 1/3)+0.65m

径ρa1=

端面啮合线长度

端面重合度

Z1

29

Z2

44

Mn

10

β

11

αn

20

ha*

1

0.981627183 0.190809 0.19438031 0.363970234 0.939693 0.34202014

Cn*

0.25

d1

295.42784

d2

448.235346

a

371.831594

a'

350

Yn

ha1

3.69684268

da1

302.82153

db1

276.999888

βb

10.3290946

ha2

-11.831594

da2

424.572158

db2

420.275692

Z'1

30.5762482

Z'2

k1

3.89736092 4

k2

W1

107.60697

W2

h

16.1968427

df1

270.427842

-0.1443359

前项≥后项, 满足小齿轮齿 顶不与大齿轮 齿根产生过渡 曲线干涉条 件.

后项

0.02134267

输入已知参

外啮合角变位齿轮齿侧间隙计算

数

W1=

107.60697 -0.055

W1s=

107.551967 -0.085

W1x=

107.521967

求出对应公法线上下偏差的变位系数

Xn1s=

Sna1

0.25m 0.5m

13.0984198 2.5 5

Sna1≥(0.25

~0.5)m

Sna2

10.3360972

m

Semin

ga=

εa=

61.1799378 60.4546047 (渐开线检测长度)

ρa2= 30.1241608

齿形起始点

曲率半径

ρc1=

2.01464216

纵向重合度

εβ=

总重合度 齿根园角半径计 算

齿高起点半径的 差值为δ δ1

7.09107988

δ2

Rk1'

131.410763

Rk2'