热管余热回收与传统省煤器的对比

热管技术在荒煤气余热回收上的应用

热管技术在荒煤气余热回收上的应用一、炼焦荒煤气余热利用技术背景。

1、炼焦荒煤气余热利用技术的必要性。

炼焦化学工业是影响国民经济基础的清洁能源转化的流程工业,是炼焦煤通过干馏、实现焦炭和其关联产品的生产工艺模式,属于典型的能源流程产业。

焦炭生产过程中,配合煤在焦炉中被隔绝空气加热干馏,生成焦炭的同时产生大量的荒煤气。

从炼焦生产过程热平衡分布看,从焦炉炭化室推出的950℃〜1050℃红焦带出的显热余热占焦炉支出热的37%,650℃〜750℃焦炉荒煤气带出热(中温佘热)占焦炉支出热的36%,180℃〜230℃焦炉烟道废气带出热(低温余热)占焦炉支出热的16%,炉体表面热损失(低温余热)占焦炉支出热的11%。

炼焦荒煤气余热回收利用的经济效益显著。

理论及实验数据表明,每生产1 吨红焦的高温荒煤气余热回收后至少能产生0. 1吨0. 6兆帕蒸汽,当前,我国年产焦炭约35300万吨,如其荒煤气余热全部得到回收利用,则半至少可回收3530万吨0.6兆帕蒸汽,折合标煤约380万吨,年可减排二氧化碳量993万吨,节能潜力巨大。

为实施清洁生产,持续减少资源及能源消耗、减少污染物的产生与排放,焦化行业已成为国家节能降耗方面重点关注行业,面临着巨大的节能减排压力。

2、我国炼焦荒煤气余热利用技术的进程。

目前,焦化行业传统做法是喷洒大量氨水,使荒煤气温度降低,进入后续煤化工产品回收加工工段。

这样的结果是,荒煤气带出的热量被白白浪费掉,既流失了荒煤气热能,还增加了水资源的消耗。

炼焦荒煤气余热冋收利用技术在我国经历了近30年的研究历程。

上世纪70年代,采用夹套上升管,夹套内冷却水吸收荒煤气所携带的热量而汽化,产生蒸汽,实现热能的回收利用,简称为“焦炉上升管汽化冷却装置”,这一技术曾一度被多家焦化企业釆用,后因上升管的筒体焊缝拉裂、漏水、漏汽等问题,运行几年后基本停用。

后来经过改进,有的企业把冷却水换成了导热油,导热油与高温荒煤气间接换热,被加热的高温导热油用于煤焦油蒸馏、干燥入炉煤、蒸氨等。

热管在工业废热和余热回收中的应用

能源是人类社会存在与发展的物质基础,过去200多年建立在煤炭、石油和天燃气等化石燃料基础上的能源体系,极大地推动了人类社会的发展。

然而随着化石燃料的大量消耗,能源危机逐渐显现出来,同时也带来了严重的环境问题,如酸雨、温室效应等。

解决能源危机的方式有两个:第一是开发新能源,如太阳能、风能、潮汐能、核能等等;第二是研发和实施节能减排技术。

但是由于新能源的大规模使用往往收到种种客观因素的限制,导致经济效益很难得到大幅度提高,与此同时节能减排就显得尤为重要。

有效地利用工业生产过程中的废热和余热不失为合理利用能源、达到节能减排的好途径,大量专家和学者对此进行了深入的探讨和研究,这对于环境保护也有相当重要的积极意义。

据相关部门统计,我国的能源利用率很低,仅能达到30%左右。

各主要工业部门如钢铁、化工、纺织、造纸等行业的余热资源占其消耗的总能源的平均比例达到了7.3%,而余热资源回收率仅为34.9%[1]。

就钢铁行业而言,我国钢铁行业的余热资源利用率为25.8%,其中高温余热回收较多,为44.4%,低温余热回收率还不如1%[2]。

综上所述,余热利用方面具有极大的潜力。

传统换热器在余热废热回收中有很多应用,比如电厂锅炉烟道里的空气预热器和省煤器,但其效率低下,设备庞大,并且因为严重的腐蚀及堵灰等问题常常造成维修或更换费用很高。

余热回收设备工作性能的优劣直接影响着整个装置的综合性能。

苏州某钢铁厂小型轧钢加热炉利用热值为3780KJ/m3的高炉煤气作燃料时,普通换热器只能将空气预热到160℃,其理论燃烧温度仅能达到1430℃,采用低压涡流式直焰烧嘴生产时,炉温仅有1100℃,钢温为1050℃.但若利用性能较好的换热器,将空气预热至650℃,煤气预热到350℃,则其理论燃烧温度可有1430℃提高到1789℃,炉温可提高到1341℃,钢坯热耗由3266降到1424KJ/Kg,炉子的热效率可由25%提高到56%[3]。

热管是人们所熟知的最有效的传热元件之一,它可以将大量热量通过其很小的截面积进行传递。

电厂烟气余热回收换热器比较

电厂烟气余热回收换热器比较电厂烟气余热回收换热器比较1.前言当前节能已经成为能源行业的一个共同话题,而余热资源的回收和利用亦是节能的重点话题。

而作为耗能大户的发电企业,更是有大量的余热无法得到有效回收和利用,被白白浪费。

其中,烟气热损失是各项热损失中最大的一项,一般在5%~8%之间,占锅炉总热损失的80%或更高。

因此急需寻找一条科学的烟气回收途径,使烟气中的余热得到高效的回收利用,降低能耗,同时对于我国实现节能减排、环保发展战略也具有着重要的现实意义。

而在余热回收中不可或缺的装置便是换热器,所以,一直以来余热回收利用换热器的强化传热技术就备受世界各国的关注,使得新型高效节能的换热器层出不穷。

自20世纪60年代起国外便开始实验与研究热管换热器技术,在80年代开始了方形板片板壳式换热器的使用,而我国自1985年起,开始引进国外的“烟气深度冷却余热利用”技术,引发了国内烟气回收余热利用换热器的研究。

进入21世纪后,针对行业中的关键技术,国内制造商加大了研究力度和投入,并且随着国内材料技术、外扩展受热面技术及火电行业整体技术水平的提高,我国烟气余热利用换热器制造开始进入技术创新和突破的新时期。

制造和运用更加先进的换热器,更加高效地回收余热,减少能耗,合理高效地利用有限的资源,已成为一个重要的课题。

2.换热器的介绍与工作原理换热器在电厂烟气余热回收中的利用十分普遍,目前国内外的余热回收装置主要有:板式换热器、GGH换热器、热管换热器、热媒体换热器、低压省煤器等,介绍及工作原理如下:2.1、板式换热器板式交换器,在表面上具有一定的波纹,并且由许多金属片叠装而组成的一种换热器,这一种换热十分新型亦十分高效。

这一种换热器的每个金属板片间都有薄矩形通道,通过板片进行热量交换,可以通过结构来区分板式换热器,在电厂中使用的换热器主要分为两类①可拆卸板式换热器②焊接板式换热器,而第二种即焊接板式换热器中,在现在应用更加广泛的是全焊式板式换热器的换热板片,它以不锈钢为原材料,再通过特有的模具进行加工,压制而做成。

热管换热器在烟道气余热回收中的应用_刘纪福

热水器遇到的主要危险是露点腐蚀,因其壁温

太低;而热管余热锅炉遇到的主要问题是传热

温差过低,管子根数过多,使其经济性和投资回

收年限加长;而热管空气预热器基本上能满足

各项要求。所以,对于低温烟气的余热回收,采

范围内工作,这就要求相应改变热管的工质,遗

憾的是,在200一500℃的温度范围内,除了水

之外,目前尚没有非常理想的工质可供大规模

地选用。这还是一个正在研究的课题。

3.露点腐蚀在烟道气中总会含有一定量

的硫酸蒸气,当热管的表面温度低于硫酸蒸气

的露点时,硫酸蒸气将在壁面上凝结成液体(硫

酸)而形成对壁面的腐蚀。称为露点腐蚀。露

现冷热流体的纯逆向流动,而一般的预热器则

不能。

(3)结构紧凑。金属消耗量少,占地面积

小o

(钓热管换热器的传热元件具有单根可拆

换性。

(5)热管换热器具有较高的抗露点腐蚀能

力。

(6)热管换热器中的冷热流体都是管外换

热,便于清理和维护。

热管换热器在烟道气余热回收中的应用主

要有三种:

最最高管内温度度3邪℃℃190℃℃210℃℃

月月曰启口合目J民J‘‘140℃℃110℃℃190七七,,曰.一、】旧月又,卒卒卒卒卒

管管壁沮度度度度度

换换热器型式式气一气气气一液液气~汽汽

(((((空气预热器)))(热水器)))(余热锅护)))

冷冷流体进出口口空气气水水蒸气气

温温度度0℃一250℃℃0℃一100℃℃250℃(40巴)))

传传热温差差420℃℃500℃℃29000

热热管根数数12000800012000

热管技术在工业锅炉余热回收上的运用

热管技术在工业锅炉余热回收上的运用热管技术是一种利用流体在其内部进行相变循环来传导热量的技术,其传热效率高、结构简单、可靠性高等特点使其在余热回收领域得到了广泛的应用。

在工业锅炉的余热回收中,热管技术主要是通过热管换热器来实现的。

热管换热器是一种利用热管技术将废热转化为可利用热能的设备,其结构简单、占地面积小、换热效率高等特点使其在工业锅炉余热回收中备受青睐。

在工业锅炉的余热回收中,热管换热器主要分为两种类型:一种是用于烟气余热回收的热管换热器,另一种是用于燃料余热回收的热管换热器。

前者主要是通过将热管换热器安装在烟气管道中,利用烟气余热来加热工质传递热量,从而达到余热回收的目的;后者则是将热管换热器安装在燃料管道中,利用燃料燃烧产生的高温热量来加热工质传递热量,同样实现了余热回收的效果。

热管换热器在工业锅炉的余热回收中具有诸多优势。

其结构简单,安装方便,不需要占用过多的空间,适合在工业锅炉中进行大规模的应用;热管换热器的换热效率高,能够有效地将工业锅炉产生的余热转化为可利用的热能,从而降低了能源消耗和生产成本;热管换热器具有传热效率高、可靠性强、维护成本低等优点,可以长期稳定地运行,为工业生产提供了可靠的热能支持。

除了以上的优势之外,热管换热器在工业锅炉的余热回收中还具有一些特殊的应用优势。

热管换热器能够承受高温高压的工作环境,适应了工业锅炉产生的高温高压余热环境,可以长期稳定地运行而不会受到影响;热管换热器还具有不易结垢、不易堵塞等特点,能够有效地减少清洗和维护的频率,降低了设备运行的维护成本。

热管技术在工业锅炉的余热回收中具有广阔的应用前景。

其结构简单、换热效率高等优势使其成为了工业锅炉余热回收的理想选择。

在未来,热管技术将会在工业锅炉的余热回收中发挥日益重要的作用,为工业生产提供更加可靠和稳定的热能支持。

热管换热设备在余热回收上的应用

系列相关法规 ,节能 已成 为全社 会共同关注பைடு நூலகம்大事 。

提高热能 设备的热效率和热 力系统的能源利用率 ,

是 目前节 能工作 的重 点之一 。在我 国 ,数以万 计的锅

炉 、窑炉 、高炉 、热风炉 、干燥 器 、反应器 、内燃 机等

热能设备每天将 大量 高 、中温烟 ( )气排 到大气中 , 废 这些平均温度高 达 2 0 0  ̄ 0 ~5 0C的烟 ( )气 ,排放时 废 带走 了大量热能 ,既浪 费能源 又加剧 了温 室效 应和环 境 污染。 因此采用先进 的热 回收技术和热 回收设 备 , 降 低各种热 力设备 的排烟 ( )温 度 ,有效地 回收 余热 、 气

水平 , 虽然 能源资源不丰富 , 但是在能源效率 、 源强 能 度 、单位 产品能 耗等方 面却大 大落后于 发达 国家。 目 前 我国的能源利用效率 为 3 %,比发达 国家低 l 个百 3 0 分点 , 产值能耗是 世界平均水平的 2 多 , 倍 主要产品单 位能耗 比国外先进水 平高 4 %。为促 进我 国经济的可 0 持续发展 , 近年来 ,国家 十分重视节能 工作 ,并颁布 了

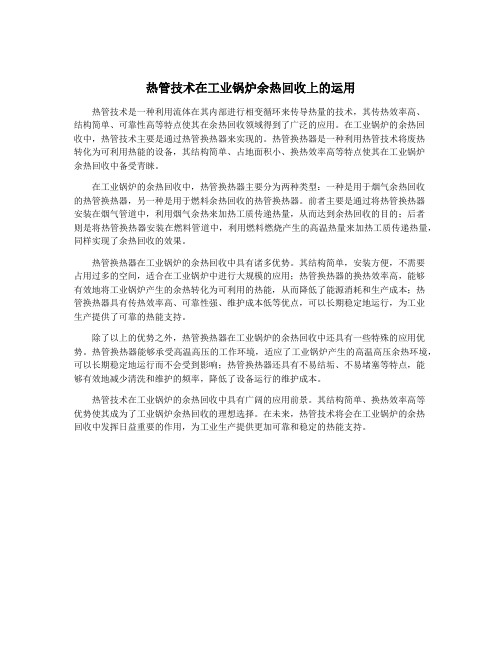

用于不带 引风机 的燃油 、燃 气锅炉 。配置热管省

煤 器后 可使锅炉排 烟温度 降低 6 ~1 0 0 6 ℃,给水 温度提高 2 ~5  ̄ 0 0 C,锅炉效 率提高 3 %~8 %。 传统的铸铁式 或钢管式省煤 器用于锅炉烟气 余热 回收存在 以下缺 陷 :

( )最低壁温 。热管 省煤器为 1 5 ,而铸铁 省 2 3℃

的 比较 结 果 。

表 1 热管省煤 器与铸铁省煤 器的比较

2热管换热设备 热管换热设 备是 由若干热管元 件组 成的高效 换热设 备 ,根据 用途的不 同 ,常 用的热 管换热设

热管在烟气余热回收系统中的应用

化工机械热管在烟气余热回收系统中的应用李 斌,赵明杰(中石化荆门分公司,湖北 荆门 430072)摘 要:分析了空气预热器所用热管在使用过程中容易出现的几个问题及其产生的原因,列举了钢-水热管与钢-无机物热管的各项性能,对两种热管烟气余热回收量进行计算,最终得出钢-无机物热管优于钢-水热管的结论。

关键词:空气预热器;钢-水热管;钢-无机物热管The Application of H eat Pipe to F l ue Gas R esi dual H eat Syste mLI B in,Z HAO M ing-jie(Jing m en Branch o f S i n opec Corp.,H ube i Jing m en430072,Chi n a)Abst ract:So m e co mm on prob le m s i n the applicati o n o f heat p i p e to air preheater and its reasonsw ere analyzed.R e-specti v e l y lists each property of stee l-w ater heat p i p e and stee l-i n or gan ic heat p i p e,calcu late the recovery quantity o f resi d ual heat fro m t w o k i n ds o f heat pipe fl u e gas,dre w the conclusion that t h e stee l-inorgan ic heat pipe w as better than stee l-w ater heat p i p e.K ey w ords:a ir preheater;steel-w ater heat pipe;steel-i n organic heat pipe空气预热器是利用排烟余热来加热燃烧所需空气的热交换设备。

热管技术在工业锅炉余热回收上的运用

热管技术在工业锅炉余热回收上的运用热管技术是一种利用液体在管内蒸发和凝结的原理,实现热量传递的高效热传导技术。

热管内部通常是充满液态工质的管道,当一端受热时,工质蒸发成为汽相,汽相在热管内部流动,传递热量,然后在另一端凝结成为液相,再由毛细管作用返回到受热端,实现热量的传递。

采用热管技术进行余热回收,可以实现高效的热传导,降低能源消耗,提高能源利用率。

工业锅炉是工业生产中常见的热能设备,它能够将燃料燃烧产生的热能转化为蒸汽或热水,为生产提供热能。

在锅炉燃烧燃料产生热能的过程中,会产生大量的余热。

传统上,这部分余热大多被直接排放到大气中,造成了严重的能源浪费。

而利用热管技术进行余热回收,可以将这部分余热高效地回收利用,为生产提供热能,减少能源浪费。

热管技术在工业锅炉余热回收中具有高效的热传导能力。

采用热管技术进行余热回收,可以将余热传递到需要热能的地方,实现热能的转移和利用。

热管技术不受传统导热材料传热性能的限制,具有高效的热传导能力和较小的体积和重量,能够实现更灵活的余热回收方案。

热管技术结构简单、可靠性高,适应性强。

热管技术的结构相对简单,通常由金属管和蒸发器、冷凝器组成。

其本身没有活动部件,因此具有较高的可靠性和稳定性,不易发生故障。

热管技术适应性强,可以根据实际需求进行设计和定制,可以灵活满足不同工业锅炉余热回收的需求。

热管技术可以实现远距离的热量传递和回收。

工业生产中,很多时候余热产生和热能需求的地点并不在同一位置,传统的热量传递方式存在传热效率低、能源消耗大等问题。

而热管技术可以实现远距离的热量传递和回收,不受距离限制,实现了热量的高效传递和利用。

热管技术相对于其他热传导技术,在能源消耗上具有优势。

传统的热传导方式如热传导介质、热管等需要消耗能量进行热传导,而热管技术相对而言能够更加高效地传递热能,减少能源消耗,提高余热回收的经济性和可行性。

未来研究和应用上应重点关注以下几个方面:一是进一步降低热管技术的成本,包括降低制造成本、安装维护成本等,以提高其在工业锅炉余热回收中的竞争力。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

8年以上

运行费用

低

高

最低

传热系数

1000~3000 w/(m2.k)。

3500~5500 w/(m2.k)

4000~7500w/(m2.k)

流体阻力

较大

大,需要强制循环

几乎无影响

安装成本

高

低

中

安装难度

占地较多,需配备必要的起吊检修设施

设备紧凑,安装简单

安装简单

相对体积

大小Biblioteka 中检修维护允许有7%的堵管裕量。对于管内的清洗可以根据需要采用胶球清洗装置进行定期的机械清洗

国内余热回收技术与同类产品性能比较

类别

性能

传统铸铁省煤器

板式换热器

热管换热器

原理

管壳体换热器中,一种流体横向掠过管子通过管壁与管内流动的另一种流体换热

冷却水侧与被冷却水侧流动均匀湍流,两种流体逆向流动,由于波纹的作用引起湍流传热

热管的一端受热时毛纫芯中的液体蒸发汽化,蒸汽在微小的压差下流向另一端放出热量凝结成液体,液体再沿多孔材料靠毛细力的作用流回蒸发段

清洗次数较管壳式多及垫片使用2~3年后需要更换,故板式换热器的检修维护费用要高

故障率低,且热管更换方便

使用范围

液---液,气--液

液---液

气—气,气—液

工作条件

需垂直安装,容易堵塞,流体阻力大

容易堵塞,水质必须保持较高洁净度

工作时轻微颤动自动清灰,必要时可直接吹灰甚至水洗

使用寿命

设计寿命一般为6年,大修周期2年