给水前置泵不锈钢泵轴断裂失效原因分析及预防

高压水泵主轴断裂失效分析

收 稿 日期 : 0 90 — 5 2 0 — 80 。

说 明泵轴 工作 过 程 承 受 不稳 定 的扭 转 载 荷 ; 瞬

断 区断 口清晰 可见 层 叠 状 形 貌 , 存 在 黄 色氧 化 且

槽 部 位 产 生应 力 集 中 , 成 疲 劳 裂纹 源 , 终 主 轴 在 退 刀 槽 部 位 发 生低 应 力 高周 疲 劳 断 裂 。 形 最

关键 词 : 高压 水 泵 ; 劳 断 裂 ; 效 分 析 ; 蚀 疲 失 点

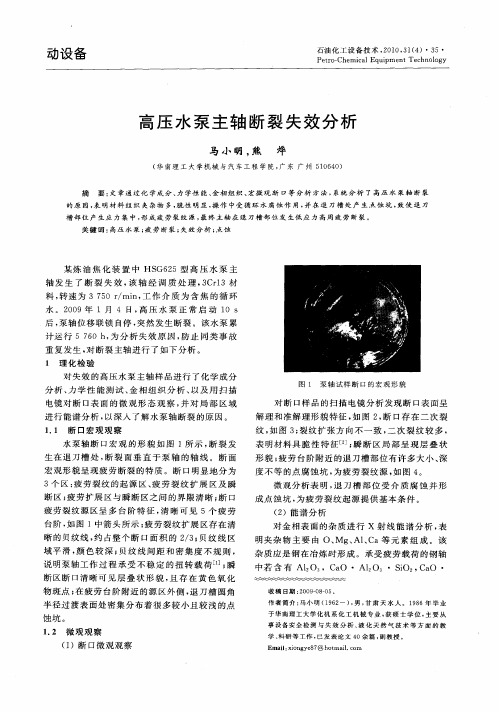

某 炼 油 焦 化 装 置 中 HS 2 G6 5型 高 压 水 泵 主 轴 发 生 了 断 裂 失 效 , 轴 经 调 质 处 理 ,C 1 该 3 r 3材 料, 转速 为 37 0 rmi, 作 介 质 为 含 焦 的 循 环 5 / n 工 水 。2 0 0 9年 1月 4 日, 压 水 泵 正 常 启 动 1 高 0S 后, 泵轴 位移联 锁 自停 , 突然 发生 断裂 。该水 泵 累

摘 要 : 章 通 过 化 学成 分 、 学 性 能 、 相 组 织 、 微 观 断 口 等 分 析 方 法 , 文 力 金 宏 系统 分 析 了 高压 水 泵轴 断 裂 的 原 因 , 明材 料 组 织 夹 杂 物 多 , 性 明 显 , 作 中受循 环 水 腐 蚀 作 用 , 在 退 刀槽 处 产 生 点 蚀 坑 , 使 退 刀 表 脆 操 并 致

断区 ; 疲劳 扩展 区与 瞬断 区之 间的 界限清 晰 ; 口 断 疲 劳裂 纹源 区呈 多 台 阶特 征 , 晰可 见 5个 疲 劳 清 台阶 , 图 1中箭 头所 示 ; 劳裂 纹扩 展 区存在 清 如 疲

凝结水泵轴断裂原因分析

(四)力学性能测试

对凝结水泵轴取样,依据GB/T228.1-2010《金属材料拉伸试验第1部分:室温试验方法》和GB/T229-2007《金属材料夏比摆锤冲击试验方法》进行力学性能测试,试验结果见表2。可见泵轴的抗拉强度和下屈服强度不符合GB/T-3077-2015的技术要求。材料的力学性能与材料的显微组织直接相关,联系上文金相分析结果可知由于热处理工艺不当导致带状偏析和魏氏组织未能消除,使得力学性能未达到设计要求,尤其是键槽底部边缘位置在机组频繁启停过程中更容易产生疲劳源,造成泵轴最终的失效。

凝结水泵轴断裂原因分析

摘要:通过断口宏观及微观分析、化学成分分析、力学性能测试及金相检验等,对水泵轴断裂的原因进行了分析。结果表明:断裂泵轴存在魏氏组织、网状铁素体以及沿晶界分布的屈氏体等组织缺陷,材料的强度和韧性不足,使其在密封槽应力集中区产生裂纹;在交变应力的作用下,泵轴发生疲劳开裂;给水泵在运行时出现气蚀,也加速了泵轴的断裂。

疲劳断裂是损伤积累的结果,是与时间相关的破坏方式。燃机机组具有启停快、负荷响应快等特点,目前在电网中以调峰运行方式为主,启停比较频繁。启停过程中凝结水泵轴受到交变应力作用,超过泵轴的损伤容限,会促进泵轴失效的发生。

参考文献

[1]崔永明.水泵的工作原理和常见故障分析[J].农机使用与维修,2018(08):73.

关键词:泵轴;断裂;疲劳;带状偏析;魏氏组织;应力集中;交变应力

某燃机电厂402MW机组配有凝结水泵2台,一用一备,该机组于2008年5月投入运行,运行时间超过21000h,该水泵泵轴材料为35CrMo钢。在2015年12月17日,1号凝结水泵轴突然发生断裂,断裂时机组运行正常。解体检查1号凝结水泵,泵轴断裂部位发生在末级叶轮与导叶轮交界的键槽处,如图1所示。笔者通过一系列的检验对泵轴断裂原因进行了分析,以期避免类似事故的再次发生。

泵轴断裂原因分析

Receiv ed 18 A p r il 2005; r evised 10 June 2005; accep ted 15 J une 2005 Abstract: T hr ough a great deal of ex periments, a failure axle of air - breathing pump on the top of decompression tower w as analyzed and researched in details, and then its causes of inactivation was found out. Chemical components, mechanical properties, metallurgical structure and corrosion substance in the pit of the pump axle w er e tested. By analyzing t he results of tests, thr ee main causes of the axle inactiv at ion are concluded. F irstly, non- metallic inclusions in the microsco pic structure go heav ily beyond the standard value. Secondly, microscopic structure do esn. t confor m to technical requirements. Finally, in the bottom of pump axle. s keyw ay , sectional dimension chang es g reatly, the keyw ay. s root is sharp- angled, and there ex ist many cor rosion pits. T hese defects act as shar p gaps. U nder the effect of alternately rotating and winding load, notch effects happen heav ily along t hese defects, and a v er y high local stress concentration is formed, which leads to failure due to pump axle. s fatigue fracture. O n the basis of confir ming failure causes, a pr oposal is put for ward that the relevant measures ar e taken to prevent pump axle fr om fatigue cracking too early and prolong its o perating life. Key words: Pump ax le; Fatig ue fractur e; Failure; Stress concentration * Corresponding author . T el. : + 86- 413- 6865150; fax: + 86- 413- 6865150; e- mail: zgf- fs@ 163. com

泵轴机械密封的失效分析

泵轴机械密封的失效分析1. 引言泵轴机械密封是一种常见的泵密封形式,其主要作用是防止泵在工作时发生泄漏。

然而,在使用过程中,泵轴机械密封可能会出现失效的情况,导致泵泄漏,影响设备的正常运行。

因此,本文将对泵轴机械密封的失效原因进行分析,并提供相应的解决方案。

2. 失效原因2.1 密封面磨损密封面磨损是泵轴机械密封失效的常见原因之一。

在泵运行时,由于轴向力和离心力的作用,导致密封面产生相对运动,从而引起磨损。

长时间的磨损会导致密封面的平整度下降,进而使泄漏增加。

2.2 密封环老化密封环的老化是导致泵轴机械密封失效的另一个重要因素。

密封环通常由橡胶或聚氨酯等弹性材料制成,在长期的使用过程中,受到介质的侵蚀和温度的影响,密封环会发生老化,丧失其原有的弹性,从而无法有效密封。

2.3 温度过高温度过高是泵轴机械密封失效的常见原因之一。

在一些高温工况下,密封面和密封环会因温度过高而变软,导致泄漏增加。

同时,高温还会引起密封面和密封环的热胀冷缩,进一步破坏密封性能。

2.4 泵压力过高泵轴机械密封在过高的泵压力下容易失效。

高压会增加密封面和密封环之间的接触力,导致磨损加剧,进而引起泄漏。

同时,过高的压力也会导致泵轴变形,进一步破坏密封性能。

3. 解决方案3.1 选用合适的材料合适的材料选择对泵轴机械密封的失效有重要影响。

在选择密封面材料时,需要根据介质的性质和温度要求进行合理选择,以提高密封面的耐磨性和耐腐蚀性。

同时,密封环材料也需要具有良好的耐热性和耐化学性,以延长密封环的使用寿命。

3.2 加强密封面润滑合适的润滑方式可以有效减少密封面的磨损,延长泵轴机械密封的使用寿命。

可以采用外润滑或者内润滑方式,对密封面进行充分润滑。

外润滑可以通过给密封腔注入润滑油进行实现,而内润滑则是通过在密封环内部设置润滑油腔来实现。

3.3 控制温度和压力控制温度和压力是预防泵轴机械密封失效的重要措施之一。

可以通过降低介质的温度和减少泵的运行压力来避免泵轴机械密封的失效。

泵的故障分析及案例

01

通过监听泵的运行声音,判断泵的工作状态是否正常。

02

声音分析法可以检测到泵内部的流体流动是否顺畅、轴承是 否正常运转等。

03

声音分析法需要经验丰富的操作人员或专业人员进行分析和 判断。

温度分析法

通过监测泵的表面温度,判断泵的工作状态是否 正常。

温度分析法可以检测到泵内部的热量积累、轴承 过热等情况。

压力波动

泵的压力波动可能由于气蚀、旋转失速或流体 性质变化等原因引起。

效率下降

随着磨损和腐蚀的积累,泵的效率可能逐渐降低。

流体故障

汽蚀现象

当泵的吸入压力低于流体 饱和蒸汽压力时,会发生 汽蚀现象,导致泵性能下 降。

流体泄漏

由于密封件老化、机械振 动或压力波动等原因,泵 的流体可能发生泄漏。

堵塞与腐蚀

泵的故障分析及案例

目录 CONTENT

• 引言 • 泵的常见故障类型 • 泵故障分析方法 • 泵故障案例 • 泵故障预防与维护 • 结论

01

引言

泵的重要性

01

泵是工业生产中不可或缺的重要 设备,广泛应用于化工、石油、 电力、食品等各个领域。

02

泵的主要功能是输送液体,包括 液体物料、水、油等,其性能好 坏直接影响到生产线的稳定性和 产品的质量。

不清洁的流体或腐蚀性流 体可能导致泵内部堵塞或 腐蚀,影响泵的正常运行。

ቤተ መጻሕፍቲ ባይዱ

03

泵故障分析方法

振动分析法

通过监测泵的振动情 况,分析泵内部的运 转状态,判断是否存 在故障。

振动分析法需要专业 的振动测量仪器进行 测量和分析。

振动分析法可以检测 到泵内部的轴承、齿 轮等部件的异常磨损 或松动。

声音分析法

高压锅炉给水泵125-JA轴头断裂分析与控制

措 施

关 键 词 高 压 锅 炉 给 水 泵 轴 头 疲 劳 断裂

中图 分 类 号 TQ05l 5

文 献 标 识 码 B

文章 编 号 0254—6094(201 8)02—021 8一()3

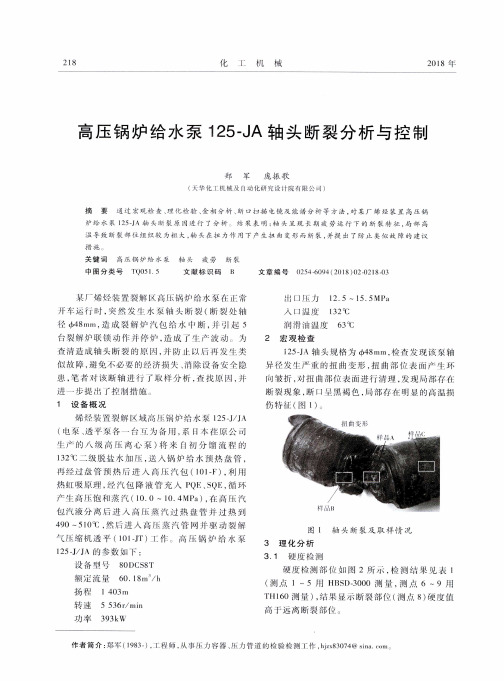

某 厂烯 烃装 置 裂解 区尚压 锅 炉给 水泵 在正 常 丌 乍 运 行 时 ,突 然 发 生 水 泵 轴 头 断 裂 (断 裂 处 轴 径 +48mn ,造 成 裂 解 炉 汽 包 给 水 中 断 ,并 引 起 5 台裂 解 炉联 锁 动 作 并停 炉 ,造 成 了 产 波 动 .为 查清 造 成轴头 断 裂 的 原 ,并 防 止 以后 冉 发 ,丰类 似故 障 ,避免 不必 要 的经济 损失 、消 除 设备安 全隐 患 ,笔 者 对 该 断 轴 进 行 了 取 样 分 析 ,查 找 原 因 ,并 进 一 步 提 出 了控 制 措 施 1 设 备 概 况

图 l 轴 头 断 裂 及 取 样 情 况 3 理 化 分 析 3.1 硬 度 检 测

硬 度 俭 测 部 位 如 2所 示 ,检 测 结 果 见 表 1 ( w l~5 用 HBSD一3000 1量 , 0点 6 ~9 用 TH160测 鞋),结果 显示 断裂 部位 (测 点 8)硬 度值 高于 远离 断裂 部位 。

炉给 水 泵 I25一JA轴 头 断 裂 原 因进 行 了 分 析 结 果 表 明 :轴 头 呈 现 长 期 疲 劳 运 行 下 的 断 裂 特 征 ,局 部 高

温 导致 断 裂部 位 组 织较 为 粗 大 .轴 头在 扭 力 作 用 下 产 生 扭 曲 变形 而 断 裂 ,并 提 出 了防 止 类似 故 障 的 建 议

表 2 光 谱 分 析 数 据 及 12Crl3标 准 值

电动给水泵前置泵驱动端轴承损坏调查报告.docx

1、事故经过:×月×日20:43 某机组43电动给水泵启动后1分30秒,前置泵驱动端轴承温度快速上升至113.7℃,立即停泵,在停泵惰走过程中前置泵驱动端轴承温度最高上至116.39℃,之后揭瓦检查发现前置泵驱动端轴承损坏。

详细经过如下:20:43:59询问化验室43电动给水泵油质合格,就地检查确认系统正常,油压正常,启动43电动给水泵;20:45:11电动给水泵辅助油泵联停,油压260KPa,前置泵驱动端轴承温度为103.7℃;20:45:29前置泵驱动端轴承温度113.51℃,紧停43电动给水泵,辅助油泵联启, 油压296KPa;20:45:58前置泵驱动端轴承温度达最大值116.39℃;21:21停43电动给水泵辅助油泵。

2、原因分析:根据前置泵驱动端轴承温度在启泵后在1分钟30秒内飞升100℃和事后对轴承的检查情况认为是断油烧瓦。

断油原因有:(1)揭瓦检查时发现轴承座内有大量制造时残留的沙粒且轴承座内的防锈漆也未清除,这些固体杂质可以通过回油带入油箱内,再通过油泵进入供油管道,而前置泵轴瓦供油孔直径为8mm,所以足以堵塞轴瓦供油孔,造成轴瓦断油。

(2)对比新旧轴瓦的结构发现,旧瓦的下瓦定位键向下凸起尺寸不够,可能由于泵的启停或振动造成轴瓦产生轴向位移,使得轴瓦进油孔和配油槽相对位置发生变化,引起润滑油量不够或断油而使轴瓦烧坏。

(3)43电动给水泵在本次启动前在八月份启动过5次,启动前油温分别是28.86℃、27.31℃、25.11℃、26.3℃、23.71℃,启动后运行正常,前置泵驱动端和非驱动端轴承温度基本在43℃左右。

在换瓦后启动前油温是19.46℃,经8小时试运,在油温维持36℃是前置泵驱动端和非驱动端轴承温度分别是49℃和42℃。

另外,询问电动给水泵厂家启动前要求的油温是5℃以上,油压的150KPa以上,所以油温偏低是轴承回油量少的一个原因,不应是烧瓦的原因。

316L不锈钢泵轴断裂原因分析

316L不锈钢泵轴断裂原因分析邹龙江;周全;丛丹妮;勾万强;高路斯【摘要】316L不锈钢泵轴在安装运行3个月左右发生断裂.采用光学显微镜、扫描电镜、X荧光光谱仪等检测手段,对该轴的断裂原因进行了分析.结果表明:奥氏体基体上存在着大量沿晶界分布的δ第二脆性相,是导致泵轴疲劳脆性断裂的主要原因.【期刊名称】《理化检验-物理分册》【年(卷),期】2014(050)005【总页数】3页(P356-358)【关键词】316L不锈钢;泵轴;δ第二脆性相;疲劳断裂【作者】邹龙江;周全;丛丹妮;勾万强;高路斯【作者单位】大连理工大学材料科学与工程学院,大连116023;大连理工大学材料科学与工程学院,大连116023;大连理工大学材料科学与工程学院,大连116023;大连理工大学材料科学与工程学院,大连116023;大连理工大学材料科学与工程学院,大连116023【正文语种】中文【中图分类】TG162.75某公司生产的换气泵,其泵轴和叶轮为泵体的主要部件,两者是通过键连接将动力由泵轴传递给叶轮的,两种部件都经机械加工而成。

该泵体安装出厂后在用户处运转使用3个月左右发生了失效,拆机发现泵轴呈沿轴向约45°角扭转断裂;叶轮沿轴孔径向平面相反对称方向出现裂纹,每条裂纹长约8~10mm。

泵轴材料为316L不锈钢,属于超低碳奥氏体不锈钢,泵轴为内空心圆柱体,内圆孔直径为φ15mm,外径分别为φ35mm和φ42mm。

其加工工艺为:锻造→车削加工→1 050℃淬火(固溶处理)→磨削加工[1]。

失效泵轴的断口形貌及金相观察位置如图1,2所示。

为查明该泵轴断裂失效的原因,笔者对其进行了理化检验和分析。

1 理化检验1.1 金相检验图1 失效泵轴的宏观形貌Fig.1 Macro morphology of the failure pump shaft 图2 失效泵轴断口的宏观形貌Fig.2 Macro morphology of the fracture of the failure pump shaft取圆周面(横向面)作为金相试样观察面,在水磨机上用砂纸由粗至细反复磨光,再用金刚石抛光剂将金相试样抛成镜面状后,用体积分数为3%的硝酸酒精溶液侵蚀,制成横向金相试样,使用德国徕卡MEF-4型光学显微镜进行观察。

【故障分析】轴承断裂原因以及解决措施

【故障分析】轴承断裂原因以及解决措施

轴承断裂:

轴承过高的载荷会可能引起轴承零件断裂。

磨削、热处理和装配不当都会引起残余应力,工作时热应力过大也会引起轴承零件断裂。

另外,装配方法、装配工艺不当,也可能造成轴承套圈挡边和滚子倒角处掉块。

轴承断裂原因:

1、原材料质量问题,其夹杂、疏松、脆性元素或碳化物液析、加工没有消除或改善网状、带状、不匀偏聚等缺陷,都会引起应力集中,削弱套圈强度,最终成为裂纹源。

2、磨削工序有裂纹出现

3、热处理不当

轴承断裂解决措施:

1、预防措施,尽量采购质量稳定材料源,加强入库检查。

2、加强对磨削工序的监控,成品不允许存在磨削烧伤和裂纹,尤其是内圈改锥度的配合面上,较为容易出现的烧伤问题。

套圈若酸洗后也需要剔出烧伤产品,对于已经严重烧伤的及时应予报废,不允许烧伤部件进入装配工序。

3、测定淬火油的成分和性能,以解决中大型轴承套圈存在软点的缺陷,必要时预以更换,或以快速淬火油替代,以增强淬透能力。

回火工艺。

必要时在套圈粗磨后,对易断裂的轴承部件二次回火,稳定轴承套圈组织和尺寸,减小磨削应力,并且提高磨削变质层性能。

泵轴机械密封的失效分析

泵轴机械密封的失效分析泵轴机械密封是一种广泛应用于工业生产的密封装置,它的主要作用是防止介质泄漏,确保生产过程的安全、稳定和高效。

但是在使用过程中,泵轴机械密封可能会出现失效现象,导致介质泄漏、能源浪费、设备损坏等问题。

本文将从失效原因和解决方法两个方面对泵轴机械密封的失效进行分析。

一、失效原因1.密封面磨损密封面磨损是泵轴机械密封失效的主要原因之一。

在介质的作用下,动环和静环之间会发生摩擦和磨损,导致密封性能下降。

此外,如果密封面的加工精度不够高,也容易引起磨损现象。

2.密封面污染泵轴机械密封的失效还可能与密封面污染有关。

介质中的颗粒物、油脂和杂质等物质会进入密封面之间,形成污染层,使密封面无法正常接触。

导致介质泄漏和密封性能下降。

3.密封面热量失控泵轴机械密封还可能因为密封面热量失控而失效。

在高温、高压环境下,密封面会受到高温的影响,产生热量,如果无法及时散发,就会导致密封面爆裂或变形,从而影响密封性能。

4.密封面松动密封面的安装质量是泵轴机械密封是否正常运行的关键。

如果密封面安装松动,会导致密封面不能接触,导致泄漏现象。

此外,密封面的安装不合理也会引起泄漏和性能下降。

5.轴偏心和振动轴偏心和振动是泵轴机械密封失效的重要原因之一。

如果轴偏心或振动过大,会导致动环和静环之间的密封面摩擦和磨损加剧,导致密封性能降低,进而导致泄漏现象。

二、解决方法1.密封面的加工精度提高密封面加工精度是有效避免泵轴机械密封失效的一个方法。

只有密封面加工精度达到要求,才能有效减少摩擦和磨损,保证密封性能。

2.密封面的清洗和维护在生产过程中,应定期对密封面进行清洗和维护,避免污染物、油脂等物质在密封面之间产生污染层。

这样可以有效避免泄漏现象的发生。

3.密封面热量失控的处理在高温、高压环境下,需要对泵轴机械密封进行散热处理,降低密封面的温度。

可以通过增大密封面的接触面积、减小密封面的热传导系数等措施实现。

4.密封面的紧固保持密封面的紧固是避免泵轴机械密封产生泄漏的重要方法之一。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

・

40・ 小番柱采 2011年第1期

给水前置泵不锈钢泵轴断裂失效原因分析及预防

李春山 王平

(大唐阳城发电有限责任公司,山西晋城;048102)

摘要:本文对某火力发电厂锅炉给水前置泵在运行中水泵的泵轴发生断裂的原因进行了分析,并提出防止泵轴损

坏的改进建议。

关键词: 电厂用泵不锈钢泵轴断裂失效原因分析泵内流动预防措施

1前言

某大型火力发电厂锅炉给水前置泵采用国内 某水泵厂生产的SQ300—670型前置泵,该泵为单 级双吸、卧式水平中开式蜗壳泵,配套驱动电机 为ABB公司生产的电机。该泵在运行中发生因电 机轴瓦温度高报警跳闸,解体电机轴瓦后发现, 电机轴瓦一侧巴氏合金与轴肩碰磨烧毁。在更换 电机轴瓦的过程中测量到前置泵泵轴存在异常窜 动,经过对前置泵解体检查后发现,水泵轴与叶 轮配合部位发生断裂损坏。 2前置泵泵轴及运行工况分析 2.1部件的宏观特征 泵轴断裂部位位于非驱动端侧距叶轮键槽边 缘约15ram处,如图1所示。断口面总体形态垂直 图1前置泵泵轴断裂部位 于轴,轴与叶轮及叶轮键配合部位表面呈黑灰色, 位于泵腔室内的轴段具有明显的铁锈红色,泵腔 室外的轴的两端其它部位为银亮的金属色,且表 面无任何损伤特征。

不锈钢叶轮内外表面都存在均匀的红色铁锈,

整个叶轮无任何损伤及擦伤痕迹,如图2所示。

在平衡台上对叶轮进行动平衡试验,试验结果表

明,其不平衡量完全符合技术条件要求。

2.2泵轴断口部位化学成分分析

该水泵不锈钢泵轴原使用材料为

0Crl7Ni4Cu4Nb,为马氏体沉淀硬化不锈钢。通过

能谱仪在水泵轴断口面上进行扫描半定量测定轴

的化学成分,结果见表1。

在能谱分析结果中还检测出微量K、Ca等元

素(表1中未列出),这是断口表面在泵轴断裂后

受到介质污染所致。从表1中的数据可以判定该

轴的材料成分符合马氏体沉淀硬化不锈钢

图2前置泵叶轮

2011年第1期 ,J.景柱采 ・41・

表1 前置泵泵轴材料化学成分与标准对比(单位:wt%)

元 素 C Cr Ni Cu Nb Mn Si S P Fe

实测结果 0.035 l5.98 4.20 4.40 O.2l 0.63 0.40 0.015 0.017 其余

标准规定 ≤0.07 15.5O~17.5O 3.o0—5.0o 3.oo~5.oo 0.15-0.45 ≤1.oo ≤1.oo ≤0.030 ≤0.035 其余

0Cr17Ni4Cu4Nb的标准。

2.3泵轴断口部位分析

泵轴断口部位因在高温水中长时问浸泡,其

表面沉积一层较厚的氧化腐蚀产物,在扫描电镜 下的形貌如图3所示,已不能显示任何断裂过程 特征,但从断口的宏观全貌如图4所示来看,断 口有以下几个主要特点: (1)轴的断口处未发现气孔、夹杂等内部材质 缺陷。 (2)断口面基本垂直于轴,是主要在弯曲力矩 下形成的弯曲疲劳断口。 (3)断口表面光滑,沿断面周边大致均布着8 处线状疲劳源区,有细致的由周边向中心汇聚的 棱线,表明属于旋转弯曲疲劳断裂。 (4)第一个疲劳源位于键槽的侧边,其表面因 与键和轴的配合面相互挤压而显得十分光亮。 (5)瞬断区在断口中心,其面积十分微小,说 明该泵轴在最终断裂时在轴在断口处受到的载荷 很小。 2.4前置泵运行工况分析 通过对该水泵现场实际运行参数测定,结合 厂家提供的水泵特性曲线,前置泵各种运行工况 下的参数汇总如表2所示。

从表2可以看出,该水泵实际运行中最高负

荷工况其流量为设计流量的71.74%;在最低负荷

工况运行时,其流量只有设计流量的39.77%。

3不锈钢泵轴损坏原因分析

通过以上对前置泵损坏部件的宏观特征、断

口部位、泵轴断口部位化学成分、前置泵运行工

况分析来看:

(1)叶轮动平衡试验合格,因此该泵轴的早期

断裂不可能是由轴系的动平衡超标产生的离心载

荷引起。

(2)从泵轴断口处的宏观特征和材料分析可以

看出,轴的断口表面未见任何材料缺陷,轴的材

料成分合格,轴和叶轮显示的铁锈红色,是钢在

表2前置泵设计工况与运行工况对照表

工 况 流量(m ) 效 率 扬程(m) 负荷率(%)

设计工况 1405 0.838 l4O 10o

实际最高负荷工况 1oo8 0.82 148 71.74

实际最低负荷工况 558.8 O.61 l51.8 39.77

图3断口扫描电镜下的形貌

(下转第44页)

图4断口的宏观全貌

・

44・ 小番柱采 2011年第1期

水压力的作用下升到一定的高度,推离阀座,给

水即流出。同时由于阀瓣的上升,带动连杆转动,

拨动排空口阀片,使再循环的刀片式活门向下移

动,关闭排空口。当给水流量减少时,阀瓣下落,

推动连杆拨开排空阀片,开启再循环门维持水泵

最小的允许流量,此时高压水经过排空端的节流 装置减至低压,排至再循环管路。当停泵时,阀 瓣自动下落,关闭阀口通道,防止高压水锤对给 水系统的破坏。给水泵在低负荷或者出口截门关 闭状态时,自动再循环旁路阀应处于开启位置, 以保证水泵的安全运行。 通过上面分析可知,在暖泵时,从入口过来 的暖泵水能通过空排止回阀,因此,本方案中暖 泵方式是可行的,且暖泵控制门可以选用低压阀。 3种方案对比可知:采用第3种方案最优, 其暖泵系统如图3中虚线所示,阀门采用J41H一 25,DN25,PN2.5,正暖水排放至低位疏水箱,再 由低位疏水泵输送到低压除氧器,.从而使热量得 以充分利用,这就解决了反暖水没有热量损失, 正暖水有热量损失的问题14]。 新加暖泵系统既能满足刚开始启泵时,也能 满足热备用状态时暖泵的需要,在启动单台给水 泵前,只需打开阀门I和4,即可进行暖泵。在热 备用时必需先将阀门3关死,否则运行泵的再循 环水会通过阀门3和阀门4排到低位疏水箱,而 且再循环水的压力比除氧器的压力大,暖泵水不 能通过给水泵,从而影响暖泵效果。其热备用状 态下暖泵顺序:关闭阀门3,打开阀f-j 1和4;启 泵时,只要关闭阀门4,打开阀门3即可。

4总结

电动锅炉给水泵的暖泵系统加装上以后,通

过一段时间的试运行,运行良好,证明该系统完

全符合给水泵暖泵的要求,使给水泵的启动安全

都得到了保障,同时吸取了倒暖方式的优点,解

决了正暖水的浪费问题,节约了大量的水和热量,

取得了良好的经济效益。

参考文献

1王彤.给水泵组暖泵系统的改造田.热力发电,2003(1o)

2李金山.600MW机组给水泵组暖泵系统的优化fJ】.吉林

电力,2005,8,(4)

3张正峰,皇晓军,任战宏.200MW机组给水泵暖泵方式的优

化改造叽.热力发电,2009。38

4刘军强.300MW机组给水泵组倒暖系统的改进跚.电力安

全技术,2004,6(6) (本文编辑王振华)

(-上接第41页)

高温热水中被氧化腐蚀形成,属正常现象,因此

泵轴的断裂与泵轴的材质和缺陷无关。 (3)从断口部位分析中可以看出,该泵轴断裂性 质为在较大的旋转弯曲应力作用下的疲劳断裂,第 一疲劳源位于应力集中的键槽处,然后沿着整个外 表面又相继形成多个线状疲劳源,这些疲劳源出发 的疲劳裂纹向轴心扩展,最后在轴心处完全断裂。 (4)从前置泵现场实际运行工况分析,该水泵 在最高负荷运行时,其流量为设计流量的71.74%, 而在最低负荷运行时,其流量只有设计流量的 39.77%,从现场水泵运行工况统计发现,水泵在 运行中有近一半的时间在最低负荷下运行。当水 泵在流量低于50%额定流量下运行时,泵内流动 就会发生二次回流、流动颤抖和压力脉动,同时 在低流量时,叶轮周围压力分布不均匀,叶轮受 到径向力的作用使泵轴产生交变应力,最后引起 轴的疲劳损坏。 4结束语 从以上分析中可以看出,该电厂前置泵的设

计流量与实际运行流量偏差过大,泵在低流量下

工作时,一方面效率低,经济性差;另一方面,

泵轴受到较大的径向力,长时间运行会引起泵轴

的疲劳损坏。因此可考虑对该前置泵进行技术改

造,降低水泵设计工况流量,进而提高该水泵运

行的经济性和安全性。该前置泵在没有进行改造

前,电厂应合理调度机组负荷,使该前置泵运行

工况尽可能接近设计值,避免该泵长期在过低流

量下运行。

参考文献

I机械设计手册编委会编.机械设计手册.失效分析和故障诊

断.机械工业出版社,2007.05

2杨诗成,王喜魁主编.泵与风机.中国电力出版社,1990.10

(本文编辑王振华)