泵轴断裂原因分析

关于某型号齿轮油泵断轴的异常分析

关于某型号齿轮油泵断轴的异常分析摘要:大型旋转机械常常需要油泵为轴承供油,油泵本身的可靠性直接决定产品的运行可靠性。

本文结合某型号齿轮油泵在工作过程中断轴异常,从应力应变、断口形貌、材料成分、硬度、金相等方面逐项分析,最终锁定断轴原因,为后续设计油泵轴提供重要参考依据,避免再出现类似问题。

关键词:齿轮油泵;断轴Abnormal Analysis on Broken Shaft of a Gear Oil PumpNanJiang,RuiXing ZhongGREE Electric Appliances Inc., Zhuhai, Zhuhai Guangdong, 519070Abstract: Large rotating machinery often needs oil pump to supplyoil to the bearing, and the reliability of the oil pump itselfdirectly determines the operation reliability of the product. In combination with the abnormal shaft interruption of a certain type of gear oil pump in the working process, this paper analyzes the causesof shaft breakage item by item from the aspects of stress and strain, fracture morphology, material composition, hardness, and metallography, and finally locks the causes, providing an important reference for the subsequent design of oil pump shaft to avoid similar problems.Keywords: gear oil pump ; broken shaft ;第一作者:蒋楠,Email:**********************通讯作者:钟瑞兴,Email:************************通讯地址:广东省珠海市前山金鸡西路789号格力电器商技一部邮编:5190700引言大型旋转机械常常需要油泵为轴承供油,油泵本身的可靠性直接决定产品的运行可靠性。

离心泵轴总是断裂的原因

离心泵轴总是断裂的原因如果泵轴断裂,大多数泵所有者会立即从制造商找原因。

然而,在大多数情况下,这不是制造商的错。

本文探讨了该问题和潜在原因。

可靠的泵制造商根据正常启动和运行因素设计离心泵轴,但有些泵制造商在异常条件下的安全余量更高。

轴断裂的主要原因通常可以追溯到操作和系统原因。

疲劳失效(也称为旋转反向弯曲疲劳引起的失效)是泵轴断裂/失效的最常见原因。

一,泵轴设计对轴断裂的影响泵轴的目的是将旋转运动和功率(扭矩)从驱动设备传递到叶轮。

•泵轴设计将扭矩作为主要参数,扭矩是最重要的设计元素(速度和功率是扭矩的积分因素)。

•泵轴设计还涉及温度、腐蚀、冶金、轴承位置、轴承尺寸、悬臂部件、预期的轴向和径向力、键槽、圆角半径、轴肩、直径变化比以及其他部件。

•此外,叶轮和联轴器等主要轴部件的轴向放置位置以及由此产生的转子动力学(如临界速度)是泵轴可靠性的主要因素。

•所有好的初始泵轴设计还都包括弯矩图和模态分析。

许多离心泵用户在泵轴断裂时,会错误地责怪泵轴材料选择,认为他们需要更坚固的轴。

但选择这种“更强”的道路往往治标不治本。

轴故障问题可能不那么频繁地发生,但根本原因仍然存在。

小部分泵轴会因冶金和制造工艺问题而失效,例如:基础材料未检测到的孔隙率、退火不当和/或其他工艺处理。

有些故障是由于加工不当造成的,例如尺寸不正确、刀具阻力、半径尖锐、研磨和抛光不当。

更小的部件由于设计余量不足而失效,无法承受扭矩、疲劳和腐蚀。

另一个归咎于制造商或用户的因素是悬臂泵中的悬臂量,简称为轴的L-D 比(表示为L3/D4,其中L是从叶轮中心线到径向轴承中心的轴向距离,D是泵轴的直径)。

它表示当泵在远离最佳效率点BEP运行时,泵轴会因径向液压力而偏转(弯曲)的程度。

图1:泵轴被不正确地加载,导致旋转弯曲故障请注意图1:泵轴外围的多个(最少15个)断裂原点。

靠近泵轴中间的较暗区域是瞬时快速断裂区。

二,治标不治本的解决方案查看最常用的泵轴材料,可以发现硬度、强度和耐腐蚀性的差异。

泵轴断裂分析报告

泵轴断裂分析报告1. 引言泵是工业生产中常用的机械设备,用于输送液体或气体。

然而,由于各种原因,泵轴断裂问题经常出现,给生产带来了困扰。

本报告旨在对泵轴断裂问题进行分析,找出可能的原因,并提出相应的解决方案。

2. 泵轴断裂原因分析2.1 材料问题泵轴在运转过程中承受着巨大的载荷和压力,若材料强度不够,就容易发生断裂。

可能的材料问题包括材料质量不过关、材料硬度不符合要求等。

2.2 过载问题泵在使用过程中可能会因为长时间超负荷工作导致轴的断裂。

过载问题可能源自设计不合理、操作不当等因素。

2.3 不良制造工艺泵轴制造工艺不良也可能导致断裂问题。

例如,制造过程中可能存在热处理不当、表面处理不完善等问题。

2.4 润滑不良泵轴的润滑问题也是断裂的原因之一。

如果润滑不足或使用不当的润滑剂,会导致泵轴在运作时产生过多的摩擦和磨损,最终导致断裂。

2.5 其他因素除了上述原因外,泵轴断裂还可能与设计不合理、安装不当、维护不及时等因素有关。

具体原因需要深入分析。

3. 解决方案针对泵轴断裂问题,提出以下解决方案:3.1 改进材料质量在泵轴的制造过程中,选用高强度、高硬度的材料,确保材料质量过关。

可以引入新型材料或改进现有材料的制造工艺,以提高材料的强度和耐磨性。

3.2 优化设计通过改进泵轴的设计,提高其承载能力和抗压能力。

可以在设计上增加轴的直径或优化轴的形状,从而提高泵轴的强度和抗断裂能力。

3.3 加强润滑合理选用润滑剂,并加强对泵轴的定期润滑和维护。

确保泵轴运作时摩擦和磨损的最小化,减少断裂风险。

3.4 定期检查和维护建立定期检查和维护机制,对泵轴进行全面检查和保养。

及时发现泵轴出现的问题,并采取相应的维修措施,以减少断裂的可能性。

3.5 增加安全因素在泵轴的设计和使用过程中,增加安全因素是重要的。

可以在设计中考虑疲劳寿命,并设置适当的预警装置,及时提醒操作人员进行维护和更换。

4. 结论通过对泵轴断裂问题的分析,我们可以得出以下结论:1.泵轴断裂问题可能源自材料问题、过载问题、制造工艺问题、润滑问题等多个因素的综合作用。

离心泵泵轴断裂分析

离心泵泵轴断裂分析摘要本文主要介绍某钢铁公司循环水泵在生产中出现断轴的问题,尤其是对轧钢厂某条生产线低压浊环水泵在运行中突发泵轴断裂的现象,通过对下线转子进行解体检查及研究泵组运行模式和水泵启停与阀门开关的操作顺序进行原因分析,并有针对性的提出防范及优化措施。

关键词紧密联接、剪应力、断轴前言此轧钢厂生产线主要以生产工业优特钢为主,配套循环水系统主要用于冷却轧辊、油箱、热交换器及高压水除磷等,循环水泵是整个水循环系统的核心动力输出设备,也是水系统生产工艺调节各液位实现动态平衡的重要组成部分,目前循环泵房配备了15台S型单级双吸离心泵,循环水系统的平稳运行与主线设备能否保持安全稳定生产有着密切的关系,而其中的循环水泵更是起到了至关重要的作用。

1 设备运行概况随着此轧线2013年投产,同时配套循环水系统中的S型单级双吸泵开始投用,前两年运行很稳定,故障率较低,完全可以满足生产的需要。

自2016年起开始出现较为频繁的断轴情况,极端情况时新上线转子使用时间少于300小时,水泵转子年下线台数增至多台,超出了设备标准更新频率,同时对生产的稳定运行造成了一定的隐患,因此深度剖析原因,尽快解决断轴问题势在必行。

2 S型泵结构组成、特点及工作原理2.1结构组成S型泵全称为单级双吸水平中开式离心泵,主要由泵体、泵盖、轴、叶轮、密封环、轴套、轴承部件和填料函组成。

轴的材质为优质碳素结构钢,其它零部件的材质基本上采用铸铁。

2.2结构特点(1)结构紧凑,外形美观,稳定性好,便于安装。

(2)运行平稳,优化设计的双吸叶轮使轴向力减小到最低限度,且有优异水力性能的叶型,并经精密铸造,泵壳内表面及叶轮表面极其光滑具有显著的抗汽蚀性能和高效率。

2.3工作原理水泵在启动前,必须使泵壳和吸水管内充满水,使内部形成真空状态,然后启动电动机,使泵轴带动叶轮和水做高速旋转运动,水发生离心运动,被甩向叶轮外缘,经蜗形泵壳的流道流入水泵的输出管路,实现液体的持续输出。

循环水泵轴断裂原因分析

/'t't= 9.549N /n = 9.549 X 391 × 103/970 = 3849.1N ·m

丁 =m/ =3849.1/[///16 X d。]=16× 3849.1/[3.14×85×85×85 x 10-9]=31.9MPa

2)确定 T一 及 各影响 系数 : 由泵轴材 质 的抗 拉强度 ,确定剪 切疲 劳极 限 :

=0.71

一

由泵 轴 的 表 面 加 工 方 式 及 泵 轴 材 质 的 抗 拉 强 度 ,查 表可 得影 响构 件疲 劳极 限的表 面质量 系数 :

= 0.91

3)校 核断裂 截 面疲劳 强度 /7, = 一 l/[ ]=0.71 X0.91×121.9/[1 ×31.9]=2.45>[n]=1.7 因此 在 单 纯 的交 变 应力 作 用下 ,理 论 上离 心泵 轴不 会发 生疲 劳断裂 。 2.3 疲劳 断 裂原 因分析 由 2.1计算 可知 离心泵 轴发 生疲 劳失 效并 不是 单 纯 的交 变应 力作用 下 的结果 。从 断裂 离心 泵轴 的 表 面 ,可 以看 到泵 轴 表 面 附 着一 层 “锈 皮 ”,除 去这 些锈 皮后 ,发 现泵 轴 局 部 出现 点 蚀 坑 。在 交 变应 力 及 腐蚀 环境 的共 同作用 下 ,泵轴 发 生 了腐 蚀疲 劳 。 1)腐 蚀疲 劳特 征 :腐蚀 疲 劳在 任 何 腐 蚀 环 境 中 都 可 以发生 ,往往 交变应 力低 于材料 的疲 劳极 限 ,它 与 介质 的 PH值 、氧含量温 度及 变 动 负荷 的性质 、交 变 应力 的 幅度 和频率 都 有关 系。 一般 随着 PH值 减 小 ,含 氧量增高 、温度上升腐蚀 疲 劳的寿命 就越低 ,同 时 大幅度 、低频率 的交 变应力更容易加快 腐蚀疲劳 。 2)腐蚀环境的形成及腐蚀机理 : 由断裂 泵轴 与轴承箱 托架 的结 构 ,如图 2所 示 , 可 以看 出断 裂轴 的工作 环境是 由轴 承托 架及 弧形挡 水 板形 成 的一个相 对 密闭 的空 间 。

凝结水泵泵轴断裂原因分析

凝结水泵泵轴断裂原因分析摘要:针对某凝结水泵断轴事故,通过对凝结水泵的联轴器位置的强度与配合进行重新核算,并从工艺与装配角度分析泵轴断裂的原因。

分析得出,调整套筒联轴器配合间隙、优化与保证装配泵体与转子的对中性并改善轴加工工艺可以有效改善泵轴断裂情况。

关键词:凝结水泵;联轴器;泵轴;断裂引言新一轮的能源革命加快电力供给侧变革,低碳环保、节能增效与资源优化是电力企业的目标,这对设备稳定性提出了更高要求。

为了节能降耗大型火电厂普遍采用变频调速凝结水泵,根据机组负荷实时调节凝结水泵转速,从而节能增效。

凝结水泵运行中常见缺陷有:a、泵运行期间振动大,尤其在在临界转速区间内;b、泵筒体发生裂纹或者联接螺栓发生松动或断裂,造成泵结构破坏、振动突增等;c、轴系或联轴器发生故障等。

现本文主要就某凝结水泵联轴器位置断轴故障进行分析。

1 凝结水泵断轴故障某600MW超临界发电机组,其凝结水泵型号为10LDTN-6PJ,为六级筒式离心泵,泵的轴向推力由泵本体承受,首级叶轮为双吸叶轮,泵轴由上下两段组成,上、下轴之间由套筒联轴器连接。

凝结水泵满载轴功率1509.7kW,最大功率1863kW。

下轴含组件总重594kg。

泵轴材质为40Cr,扭转许用切应力为63~73MPa(其中定位键的许用切应力30MPa),抗拉强度686MPa,泵轴单位许可扭转角度小于0.5°/m。

筒型联轴器内径与泵轴外径配合为0.02mm的设计间隙配合,扭矩主要通过联轴器与泵轴间的定位键来传递。

故障发生时,凝结水泵运行时推力轴承温度上升达58℃,停泵检修发现首级叶轮的轴套、导轴承磨损严重,第二级叶轮壳轴承压盖螺栓部分脱落,上下轴套筒联轴器定位键磨损,套筒联轴器与上下轴的配合间隙为0.08mm,更换轴套、导轴承并修复定位键后回装。

凝结水泵正常运行一段时间后,电流突然从140A上升至190A,推力轴承温度从33℃上升到36℃,运行声音和振动未发现异常,停泵检修发现上轴联轴器处断裂,宏观观察断面发现存在疲劳裂纹扩展区,靠近泵轴外边缘,如图1所示。

循环水泵断轴故障分析

循环⽔泵断轴故障分析循环⽔泵断轴故障分析赵炳强,王雪光,李姝(中国⽯油辽阳⽯化分公司机械检修部,辽宁辽阳111003)要:针对辽阳⽯化公司炼油⼚公⽤车间第⼀循环⽔装置P0306G泵在运转过程中主轴断裂,摘要:对断轴原因做了分析。

通过研究泵轴在叶轮键槽部位的裂纹形状及特点,结合智能巡检系统的具体数据,找到断裂的根本原因。

关键词:离⼼⽔泵;主轴断裂;故障分析;智能巡检关键词:0 引⾔在⽇常维修⼯作中,对循环⽔泵的关注程度远远不及主体装置压缩机和进料泵之类的设备⾼。

在⼤型⽯化装置⽣产过程中,设备冷却和⼯艺系统热交换是必不可少的组成部分。

辽阳⽯化炼油⼚的加氢裂化、加氢精制以及550万t/a常减压等⼀批重点装置在近⼏年相继建成投产,作为辅助装置,公⽤循环⽔系统的平稳运⾏与其它各装置能否保持安全稳定⽣产之间的关系⼗分密切,⽽其中的循环⽔泵更是起到了⾄关重要的作⽤。

1 设备概况辽阳⽯化公司炼油⼚公⽤车间第⼀循环⽔承担全⼚⼤部分重点装置的设备和⼯艺系统的循环冷却任务,其中P0306G是8台循环⽔泵之⼀,型号为350S750A,轴功率280 kW,转速1450r/min,扬程65 m,出⼝压⼒0.7 MPa,是由四川新达⽔泵⼚⽣产的双⽀撑离⼼泵,介质为循环⽔,2012年之前该泵原设计为填料密封,因泄漏的⽔滴经常喷溅到轴承盒内使润滑脂失效,进⽽导致轴承寿命缩短,故障率偏⾼,维修成本较⼤,于2012年将填料密封改造为波纹管式机械密封,收到了较好效果。

2015年10⽉8⽇炼油检修车间巡检⼈员通过智能巡检发现此泵测点4 H 振值为81.941 m/s2,4V测值为66.781 m/s2,其它测点振值⽆显著变化,由于测点4振值较⼤且上升趋势明显,检修车间⽴即通报了⽣产装置的设备管理⼈员进⾏处理,公⽤车间进⾏了确认并及时停车进⾏解体检修。

泵体结构如图1所⽰。

图1 泵体基本结构2 设备振动情况分析根据该⽔泵结构特点和⼯艺状况以及智能巡检采集的数据,可以从以下4个⽅⾯分析该设备可能存在的故障原因:1)⾸先可以排除设备抽空等⼯艺因素。

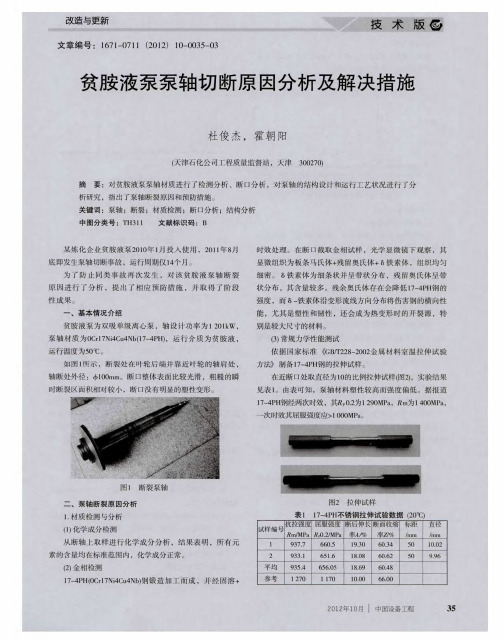

贫胺液泵泵轴切断原因分析及解决措施

\\ \I

图5 泵轴结构 扩展 ,产生 多源早期疲劳 断裂 。因此 叶轮两端 的卡环槽 是

从宏观断 口初步判断为疲劳断裂 。 () 2微观断 口检测分析

| , 一

整个 泵轴最薄 弱部位 。因泵 轴驱动端较 非驱动 端须传递 更

大扭矩 ,所以驱动端在卡环槽处首先断裂。

1结 论 .

最后 破坏 区断 口的微观形 态主要 为韧窝断 口形貌 ,韧

窝大小不一 。

图4 断 口E S 为 D 能谱 分析 ,含有0 素 ,表 明断 口表 面 元

出现 一 定 程 度 氧 化 。

() 1 贫胺 液泵泵轴 的材料 为 1— P 0 r7 i u N ) , 7 4 H(c 1N4 4 b钢 c

f) 1 叶轮两端均用 卡环 紧固 ,须在轴上 加工卡环槽 ,削

弱 了泵 轴 强 度 。

f) 2 卡环槽底部 为非圆弧过渡 ,将形成 应力集 中 ,泵 轴 以卡环槽根部 为裂纹源 ,在交变载荷 的作用下 ,裂纹不 断

2 解决对策与措施 . () 1 改进泵轴局部结构。

3 6

中国设备工程 I 0 O 2 1 年1 月 2

造工艺进行 了适 当的调 整 ,重新 制造加工 、安装后 至今设 备运行平稳 ,转子运行状态 良好。

图6 泵轴改造后结构 ( 改进热处理工艺。 2 ) 泵轴 的强 度偏低 ,从组织分 析看 ,材料 的残余奥 氏体

参考文献 :

[】 德. 1石柯 材料科学基础[ 】 M. 北京 :机械工业版社,0 3 20.

改与新 造更

文章 编号 :17 — 7 (0 2 1— 0 7 0 6 10 1 2 1) 0 03 — 2 1

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Receiv ed 18 A p r il 2005; r evised 10 June 2005; accep ted 15 J une 2005 Abstract: T hr ough a great deal of ex periments, a failure axle of air - breathing pump on the top of decompression tower w as analyzed and researched in details, and then its causes of inactivation was found out. Chemical components, mechanical properties, metallurgical structure and corrosion substance in the pit of the pump axle w er e tested. By analyzing t he results of tests, thr ee main causes of the axle inactiv at ion are concluded. F irstly, non- metallic inclusions in the microsco pic structure go heav ily beyond the standard value. Secondly, microscopic structure do esn. t confor m to technical requirements. Finally, in the bottom of pump axle. s keyw ay , sectional dimension chang es g reatly, the keyw ay. s root is sharp- angled, and there ex ist many cor rosion pits. T hese defects act as shar p gaps. U nder the effect of alternately rotating and winding load, notch effects happen heav ily along t hese defects, and a v er y high local stress concentration is formed, which leads to failure due to pump axle. s fatigue fracture. O n the basis of confir ming failure causes, a pr oposal is put for ward that the relevant measures ar e taken to prevent pump axle fr om fatigue cracking too early and prolong its o perating life. Key words: Pump ax le; Fatig ue fractur e; Failure; Stress concentration * Corresponding author . T el. : + 86- 413- 6865150; fax: + 86- 413- 6865150; e- mail: zgf- fs@ 163. com

表 2 泵轴机械性能及标准值

数据 来源

试样 尺寸/

mm

实验 温 度/

e

热处理 状态

机械性能

Rb /

R0. 2 /

Ds ,

( N#mm- 2 ) ( N# mm- 2 )

%

7,

ak/

HB

%

( J#cm- 2)

920~ 980 e

油冷淬火

1 030

87 0

14

47

36. 25

2 79

测定值

70

20

600~ 750 e

断口上疲劳裂纹扩展区的区域大, 快速静断区 的区域小, 而且疲劳弧带较为平直, 疲劳源只从一点 开始, 故它属于 低应力疲劳断裂[ 5- 6] , 断口为疲劳 断口。 2. 2 微观分析 2. 2. 1 非金属夹杂物在断口表面上的分布 在扫 描电镜下观察整个断口表面, 非金属夹杂物( 主要为 Cr2O 3 和 Fe2O, 还有 SiO2、CaO 以及 M nS 等) 呈聚集

44

辽宁石油化工大学学 报

第 25 卷

轴在工作过程中承受着一个交变的旋转弯曲载荷作 裂部位及其附近的外表面, 形成了许多沿外表面环

用。打开泵体, 发现在泵轴键槽底部的蚀坑处发生 向密集分布的大小与深度不等的蚀坑; 在泵轴断裂

断裂。

部位处, 键槽的根部成尖角。

1. 2 化学成分

1 材质和性能检验

1. 1 外观检查 由于受油品中腐蚀介质的腐蚀作用, 在轴的断

泵轴断裂原因分析

王丽娟, 张国福* , 宋天民, 孔祥军, 郭文浩

( 辽宁石油化工大学机械工 程学院, 辽宁抚顺 113001)

摘 要: 通过大量的实验对失效后 的减顶泵泵轴进行了详细分析 与研究, 确定了其 失效的原 因。对失效泵 轴

的化学成分、机械性能、金相组织以及蚀坑内的腐蚀产物等进行了检 验, 通 过对检验结 果的分析, 确定泵 轴失效的 主

某蒸馏装置减压塔塔顶吸气泵( 简称: 减顶泵, 型号为: 4F DR5 @ 2 型) , 运行 22 个月后, 泵轴突然 发生脆性断裂, 而减顶泵的设计寿命为 100 000 h, 可见此泵的实际使用寿命远远低于其设计使用寿命。

收稿日期: 2005- 04- 18 作者简介: 王丽娟( 1979- ) , 女( 满 族) , 辽宁普兰 店市, 在读

区[ 4] 。疲劳弧带以疲劳源为核心, 似水波形式向外 扩展, 形成许多同心弧形带, 故宏观的疲劳源区为点 状疲劳源。点状疲劳源具有辐射状的疲劳台阶, 并 指向疲劳源。因此, 断口上的疲劳裂纹源为键槽底 部密集分布的尺寸较大、深度较深的蚀坑。 2. 1. 2 疲劳裂纹扩展区 如图 3 所示, 断口中部的 唇边较 钝, 表面较平整、光亮、呈细瓷 状, 还有明显 的、相互平行的、从疲劳源区开始向前推进的、呈贝 壳花样或海滩状花样的疲劳弧带, 它围绕的中心即 为疲劳裂纹源, 由此可以判断此部分为扩展区。

标准值

0. 26~ 0. 35

[ 1. 00

[ 1. 00

[ 0. 035

[ 0. 030 12. 00~ 14. 00

1. 3 机械性能检验

见表 2。由表 2 可见, 失效泵轴室温下机械性能符

从失效泵轴上切取纵向试样, 机械加工成标准 合 GB1200- 92 所规定的标准值。

的光滑圆柱试样和冲击试样, 测定其室温机械性能

2 断口分析

2. 1 宏观分析 断口的宏观形貌如图 3 所示, 断口表面呈比较

平滑的细瓷状特性, 没有明显的塑性变形迹象, 故属 于脆性断裂。断口明显地分为 3 个区: 裂纹起始区、 扩展区及瞬时静断区。

2. 1. 1 疲劳裂纹起始区 疲劳裂纹的起始区, 即疲 劳源区, 是疲劳裂纹的起点。从图 3 可以看出, 断口 的上部表面平整, 光泽较亮, 粗糙度较小, 外侧棱边 较钝, 形成了所谓的拇指甲花样, 故此部分为疲劳源

下, 因此, 实际晶粒度符合要求。

1. 4. 3 显微组织 显微组织如图 2 所示, 从表面到 心部均为保留马氏体位向的回火索氏体+ 少量的粒

第3期

王丽娟等. 泵轴断裂原因分析

45

状碳化物。而 3Cr13 马氏体不锈钢经调质后, 正常 的显微组织从表面到心部应为保留马氏体位向的回 火索氏体[ 3] 。失效泵轴所使用的 3Cr13 马氏体不锈 钢是在退火状态下供货的, 退火状态下正常的显微 组织为粒状珠光体+ 沿晶界呈断续网状分布的粒状 碳化物。但此泵轴在淬火时的加热温度较低或保温 时间过短, 致使其粒状珠光体中的碳化物未全部溶 入到奥氏体中去, 就进行了淬火及高温回火处理, 所 以泵轴在调质处理后, 仍保留了退火显微组织中的 粒状碳化物。因此, 泵轴的显微组织不符合要求。

第 25卷第 3期

辽宁 石 油 化 工 大 学 学 报

Vol. 25 No . 3

2005 年 9 月 JOU RN AL OF L IAON IN G U N IV ERSIT Y OF PET ROLEU M & CH EM ICAL T ECH NOL OGY Sep. 2005

文章编号: 1672- 6952( 2005) 03- 0043- 05

ห้องสมุดไป่ตู้

而失效 。在明确 了泵轴失效原因的基础上, 提出了 在生产 中, 预 防泵轴 过早发 生疲劳 断裂, 延长其 使用寿 命所应 采

取的相应措施。

关键词: 泵轴; 疲劳断裂; 失效; 应力集中

中图分类号: T H317

文 献标识码: A

Fracture A nalysis of Pump Axle

WANG L i- juan, ZHANG Guo- f u* , SONG T ian- min, KONG Xiang- jun, GUO Wen- hao

由图 3 可以看出, 断口上疲劳裂纹扩展的疲劳 弧带条数很多, 说明泵轴在运行过程中承受过交变 旋转弯曲载荷循环的次数很多, 所以疲劳裂纹扩展 的面积很大; 但疲劳弧带的间距是不规则的, 说明泵 轴在运行过程中承受的交变旋转弯曲载荷或应力也 是不规则的; 疲劳弧带的间距较小, 弧形带较细密, 说明泵轴材质的塑性较好, 疲劳裂纹的扩展较缓慢。 2. 1. 3 瞬时静断区 瞬时静断区又称快速断裂区, 图 3 所示断口表面的下部较粗、较暗、较钝, 呈粗晶 粒状, 最终倾斜角不大, 并呈放射状的撕裂棱线, 这 说明断裂是急速进行的, 故该区为瞬时静断区。