硬质合金刀具角度.

金属切削刀具及选择

主要用于硬质合金刀具和陶瓷刀具,加 工铸铁等脆性材料。

• C、负前角平面型 (右图) • 特点:切削刃强度较好,

但刀刃较钝,切削变形大。

• 主要用于硬脆刀具材料。加 工高强度高硬度材料,如淬 火钢。

• 图示类型负前角后部加有正 前角,有利于切屑流出。

硬质合金: 由难熔金属化合物(如WC、TiC

)和金属粘结剂(Co)经粉末冶金 法制成。

因含有大量熔点高、硬度高、 化学稳定性好、热稳定性好的金属 碳化物,硬质合金的硬度、耐磨性 和耐热性都很高。硬度可达HRA89 ~93,在800~1000 °C还能承担 切削,耐用度较高速钢高几十倍。 当耐用度相同时,切削速度可提高 4~10倍。

14金属切削刀具及选择数控加工工艺刀具材料刀具材料刀具材料应具备的性能刀具材料的种类其他刀具材料在切削过程中刀具直接切除工件上的余量并形成已加工表面刀具材料对金属切削的生产率成本质量有很大的影响因此要重视刀具材料的正确选择与合理使用

刀具材料

刀具材料

在切削过程中,刀具直接切除工件上的余量并形 成已加工表面,刀具材料对金属切削的生产率、成本、 质量有很大的影响,因此要重视刀具材料的正确选择 与合理使用。

(3) 副后刀面(副后面):刀具上与工件已加工表面相对并相互作用的表面

(4) 主切削刃:前刀面与主后刀面的交线。承担主要切削工作,它在工件 上切出过渡表面。 (5) 副切削刃:前刀面与副后刀面的交线。它配合主切削刃完成切削工作 ,并最终形成已加工表面。 (6) 刀尖:主切削刃和副切削刃连接处的一段刀刃。它可以是小的线段 或圆弧。刀尖按其连接过渡部分形状不同,分为点状刀尖、修圆刀尖、 倒角刀尖,如图1-5所示。刀尖是刀具切削部分工作条件最恶劣的部位之 一。

金属切削原理与刀具第版课后习题答案

第一章:刀具几何角度及切削要素 1-1 车削直径80mm ,长200mm 棒料外圆,若选用ap=4mm ,f=,n=240r/min ,试计算切削速度vc ,机动切削时间tm ,材料去除率Q 是多少答:切削速度 机动时间材料去除率Q 1-2 正交平面参考系中参考平面pr ,ps ,po 及刀具角度γo ,αo ,κr ,λs 如何定义答:基面pr :过切削刃上选定点,平行或垂直与刀具上的安装面(轴线)的平面 切削平面Ps :过切削刃上选定点,与切削刃相切并垂直于基面的平面 正交平面po :过切削刃上选定点,同时垂直于基面和切削平面的表面前角γo :在正交平面中测量的,基面和前刀面的夹角后角αo :在正交平面中测量的,切削平面和后刀面的夹角,主偏角κr :在切削平面中测量的,切削刃和进给运动方向的夹角。

刃倾角λs :在切削平面中测量的,切削刃和基面的夹角。

1-3法平面参考系与其基本角度的定义与正交平面参考系及其刀具角度的定义有何异同在什么情况下, γo= γn答:法平面参考系和正交平面参考系的相同点:都有基面和切削平面。

不同点:法平面参考系的法平面是过切削刃选定点垂直于切削刃的表面,法平面不一定垂直于几面;正交平面参考系中的正交平面是过切削刃选定点同时垂直于切削平面和基面的表面。

刀具角度定义的相同点为:都有偏角,刃倾角。

不同点是:法平面参考系中min/32.601000240801000m dn v c =⨯⋅==ππmin /12064032.605.0410*******mm fv a Q c p =⨯⨯⨯==定义前角和后角分别为法平面中测量的法前角和法后角;而正交平面参考系定义的前角和后角为正交平面中测量的前角和后角。

只有当刀具的刃倾角为0时,γo= γn1-4假定进给工作平面pf,背平面pp,假定工作平面参考系刀具角度是如何定义的在什么情况下γf= γo,γp= γo答:假定工作平面Pf:过切削刃选定点,平行与假定进给运动方向并垂直于基面的平面背平面Pp:过切削刃上选定点,同时垂直于假定工作平面和基面的平面。

刀具习题及答案讲解

《金属切削原理与刀具》试题(1)一、填空题(每题2分,共20分)1 •刀具材料的种类很多,常用的金属材料有 _________ 、______ 、 _____ ;非金属材料有_______ 、_ 等。

2. ____________________________________ 刀具的几何角度中,常用的角度有____ 、______ 、、_______________________________________________ 、_________ 和 _____ 六个。

3. _______________________ 切削用量要素包括、、三个。

4•由于工件材料和切削条件的不同,所以切削类型有__________ 、 _____ 、___ 和_____ 四种。

5. _________________________________________________________ 刀具的磨损有正常磨损的非正常磨损两种。

其中正常磨损有 ____________________________________________ 、______ 和_______ 三种。

6. ____________________________ 工具钢刀具切削温度超过时,金相组织发生变化,硬度明显下降,失去切削能力而使刀具磨损称为_______ 。

7. ____________________________________ 加工脆性材料时,刀具切削力集中在附近,宜取和。

&刀具切削部分材料的性能,必须具有___________ 、______ 、 _____ 和______ 。

9 .防止积削瘤形成,切削速度可采用 ______ 或_。

10.写出下列材料的常用牌号:碳素工具钢________ 、____ 、_;合金工具钢 ___________ 、______ ;高速工具钢______ 、 ______ 。

铣刀各几何角度的主要功用

铣刀各几何角度的主要功用1.前角:是刀具上最重要的一个角度。

增大前角,切削刃锐利,切削层金属的变形小,减小切屑流经前刀面的摩擦阻力,因而切削力和切削热会降低,但刀具切削部分的强度和散热能力将被削弱。

显然,前角取得太大或太小都会降低刀具的寿命。

前角的合理数值主要根据工件材料来确定,加工强度、硬度低,塑性大的金属,应取较大前角;而加工强度、硬度高的金属,应取较小前角。

由于硬质合金的抗弯强度较低、性脆,所以,在相同切削条件下其合理前角的数值通常均小于高速钢刀具。

2.后角:后角的主要作用是减小后刀面与工件间的摩擦,同时,后角的大小也会影响刀齿的强度。

由于铣刀每齿的切削厚度较小,所以后角的数值一般比车刀的大,以减小后刀面与工件间的摩擦。

粗加工铣刀,或加工强度、硬度较高的工件时。

应取较小后角,以保证刀齿有足够的强度。

在加工塑性大或弹性较大的工件时,后角应适当加大,以免由于已加工表面的弹性恢复,使后刀面与工件的摩擦接触面过大。

高速钢刀具的后角可比同类型硬质合金刀具的后角稍大些。

3.螺旋角:它实际上是圆柱铣刀或立铣刀的刃倾角。

螺旋角为0°时,切削刃沿其全长同时切入工件,最后又同时离开,所以容易产生振动。

加大螺旋角后,各刀齿沿切削刃逐渐切入和切出,从而提高了切削过程的平稳性。

此外,加大螺旋角,可以获得斜刃切削的效果,使实际前角加大,并可提高工件的加工表面质量,这就是大螺旋角铣刀切削效果的主要原因。

但螺旋角过大或过小都会降低刀具的寿命,因此,应根据具体的切削条件,确定合理的数值。

4.前角与砂轮角度的关系a .砂轮角度越小,齿数不变,齿槽越深,后角越大,齿越薄,没有强度。

b.前角是在齿槽加工时,通过移动Y轴偏移来调整前角大小。

c.齿数不变,砂轮角度不变,Y轴偏移越多前角越大,越锋利,齿越浅,齿越薄,没有强度。

d..砂轮角度不是齿刃的角度,砂轮角度与修磨转盘角度是90度互为余角。

5.齿刃与坐标轴的关系a..圆柱侧齿是由a轴旋转与b轴运动两轴插补联动形成。

第五章 切削用量及刀具几何角度的选择(机械制造技术A)

Thank you for your listening!

测试1:

1、积屑瘤在粗、精加工中各起什么作用?当其有害 时怎样抑制它?

2、影响积屑瘤大小的因素?精加工外圆时怎样抑制它? 为什么?

3、试推导变形系数ξ与剪切角Φ之间的关系。

4、单位切削力的定义?

5、切削用量三要素对切削力的影响与对刀具耐用度 的影响有什么不同?请利用指数公式对该问题进行 分析,并提出降低切削力和提高刀具耐用度的措施。

5.4 过渡刃与修光刃参数的选择

一、过渡刃及其参数选择 ⑴外圆车刀过渡刃参数:

过渡刃偏角

rs

1 2

r

过渡刃长度

bs=0.5~2mm

⑵切断刀过渡刃参数 过渡刃偏角 κrs=45° 过渡刃长度 bs=(0.20~0.25)ap

Κ'r

Κr

3)圆弧过渡刃

⑴高速钢车刀 r 0.5 ~ 5mm ⑵硬质合金车刀 r 0.5 ~ 2mm

3.负前角单面型 优点:刃口强度高。 缺点:刃口钝,对切削层的挤压严重。

使用场合: ⑴主要用于硬质合金车刀和铣刀; ⑵切削高强度、高硬度材料和切削淬火钢; ⑶当磨损主要发生在后刀面时。

4.正前角正倒棱 使用场合:适用于高速钢刀具 正倒棱尺寸参数:

br1 (0.5 ~ 1) f ; 01 0 ~ 5

在刀具前刀面上,切屑流出的方向与切削刃法线 间的夹角Ψλ称为流屑角。

主切削刃法线 主切削刃

(1)用测定切屑宽度bc的方法求流屑角:

cos

bc b

cos s

⑵实际切削角 ①流屑剖面:包含切屑流出方向和切削速度的剖面Pλ。 ②实际切削角:在流屑剖面内测量的角度 实际切削前角

sin oe cos sin n cos s sin sin s sin oe sin2 s cos2 s sin n

刀片角度关系

vc=(π×D1× n)÷ 1000=(3.14 =137.4(m/m in) 切削速度为 137.4m/min

每刃进给 量 (fz) / 工作台进

fz (mm/tooth) : 每刃进给量 vf (mm/min) : 每分钟工作 台进给速度 n (min-1) : 主轴转速 (每转进给量 f=zxfz) z

: 刃数 请选择要计 算的项目, 在3个空格内 vf(mm/min)

z

n(min-1)

fz(mm/tooth )

(例题) 主轴转速 500min-1、 铣刀刃数10 (答) 由公式、 fz=Vf÷(z× n)=500÷(10 × 求出每齿进 给量为 0.1mm/齿。

(例题) 每刃进给量 0.1mm/齿, 铣刀刃数10 (答)

vf(mm/min)

Tc(min)

秒

(例题) 铸铁 (FC200)平 板宽100mm 切削速度 125m/min、 每齿进给量 求所需加工 时间(主轴转 速200min-1) (答) 首先求出工 作台每分钟 进给速度、 vf=0.25×16 × 200=800m 再求出工作 台总进给长 度 L=300+200 =500mm 代入公式、 Tc=500÷ 800=0.625( min) 0.625×60= 约37.5秒

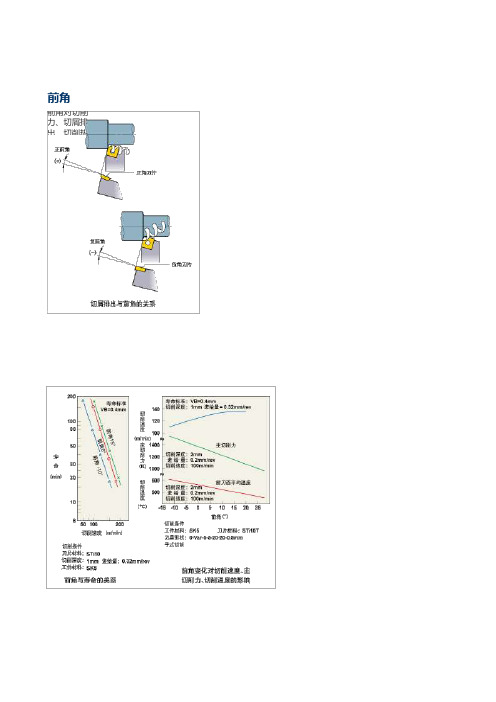

前角

前角对切削 力、切屑排 出、切削热

前角的影响

1. 正前角 大,切削刃 锋利。 2. 前角每增 加1°,切削 功率减少1% 3. 正前角 大,刀刃强 度下降;负 大负前角用

于

切削硬材料

需切削刃强 度大,以适 应断续切削 大正前角用

于

切削软质材 料

易切削材料

被加工材料 及机床刚性

差时

TOP

刀具材料:硬质合金讲解

切削速度(m/min)

500

200 100 50 20

碳素工具钢

1800 1850

10

合金工具钢 1900 1950 2000 年代

图10 刀具材料的发展与切削加工高速化的关系

1-1刀具材料的发展情况

4

上海大学

2.硬质合金

随着工业的发展需求,工具钢(碳素工具 钢、合金工具钢、高速钢)已经不能满足行业 对高效率加工、高质量加工和难加工材料的加 工要求,因此20世纪20到30年代行业领域发明 了钨钴钛类硬质合金。

①钨钴类硬质合金(YG)(WC+CO )

②钨钛钴类硬质合金(YT)( WC-TiC-CO) ③钨钽(铌)钴类硬质合金(YA)( WC-TaC(NbC)-CO ) ④钨钛钽(铌)钴类硬质合金(YW)( WC-TiC-Ni-Mo

)

以上四种硬质合金的主要成分都是WC,故统称为 WC 基硬质合金。

⑤碳化钛基类硬质合金(YN)

5

上海大学

2.1硬质合金的性能特点

硬质合金是由高硬度、高熔点的金属碳化物(WC、 TiC等)微粉和金属黏结剂(Co、Ni、Mo等)经高压成形 ,并在1500℃左右的高温下烧结而成的粉末冶金制品。 硬质合金的硬度高达 89~94HRA,耐磨性很好,能切 削淬火钢等硬度高的材料。 硬质合金的耐热性为 800~1000 ℃,切削速度可达 100 m/min 以上,但其抗弯强度低、韧性差、怕冲击和振动, 制造工艺性差。

14

上海大学

·

2.4新型硬质合金

1)细晶粒、超细晶粒硬质合金

2-8 超 细 晶 粒 整 体 硬 质 合 金 涂 层 精 密 铣 刀

特点:使用细晶 粒,加抑制剂, 采用新进的烧结 工艺,多用于YG 类合金,可以较 大提高硬度、耐 磨性、抗弯强度 和韧性。 可用于加工高硬 度难加工材料。

刀具的标注角度

(3)影响表面粗糙度 对切屑的形状和刀具寿命的影响

主偏角小:切屑宽且薄。 (散热好,刀具寿命提高) 主偏角大:切屑窄且厚。

主偏角对表面粗糙度大小的影响

主偏角小:表面粗糙 度小。主偏角大:表 面粗糙度大。

常用角度:45°、 60° 、75° 、90°

(6)副偏角( kr')基面内,副切削平面与假定工作面间的夹角。

作用:(1)影响副切削刃与工件已加工表面的摩擦 (2)影响表面粗糙度的大小

选取范围: 5o~15o

副偏角小:表面粗糙度小。副偏角大:表面粗糙度大。

(7)刃倾角( s)在切削平面内,主切削刃和基面之间的夹角。

作用:(1)影响刀头的强度 (2)影响排屑方向

4、(1)刀具几何角度选取原则: 锐字当先,锐中求固。

刀具标注角度的参考系

(4)假定工作平面( pf )(进给平面)通过切削刃选定点,与 基 面垂直,且与假定进给方向平行 (5)背平面( pp )(切深平面)通过切削刃选定点,同时垂直于 基面和假定工作平面

3.刀具的标注角度

刀具的标注角度是指刀具在静止参考系中的一组角度,也是刀

具制造图上标注的角度,是刀具设计、制造、刃磨和测量所必需的, 也称静止角度。 主要包括:

2.确定刀具角度的静止参考系

假设:① 不考虑进给运动 ② 规定车刀刀尖与工件中心等高 ③ 刀柄的中心线垂直于进给方向

因此,参考系为静止参考系,主 要坐标平面有基面pr、切削平面ps、 正交平面(主剖面)po、假定工作 平面pf、背平面pp组成。 (1)基面( pr ):通过主切削刃

选定点,垂直于假定主运动 方向的平面。 (2)切削平面( ps ):通过 主切削刃选定点,与切削刃 相切并垂直于基面。 (3)正交平面( po ):通过主 切削刃选定点,并同时垂直 于基面和切削平面

刀具几何角度对切削加工的影响及其选择

刀具几何角度对切削加工的影响及其选择王洋交通与物流工程学院机械设计制造及其自动化摘要:刀具材料的优选对于切削过程的优化具有关键作用,但是,刀具几何角度的选择不合理也会使刀具材料的切削性能得不到充分的发挥。

可见,刀具合理几何角度的选择同样是切削刀具理论与实践的重要课题之一。

切削加工刀具的完善程度对切削加工的现状和发展起着决定性的作用。

关键词:前角,后角,主偏角,副偏角,刃倾角,刀尖Geometry of the cutting tool and its selectionWangYangTransportation and Logistics Engineering Mechanical Design, Manufacturing and Automation Abstract:Optimization of the cutting tool material has a key role in the optimization process, However, the choice of cutting tool geometry unreasonable also make the cutting tool materials are not sufficient to play.Shows that, cutting tool geometry and reasonable choice of cutting tools is also an important issue of theory and practice of. Degree of perfection of cutting tools on machining status and play a decisive role in the development of.Keywords:tool orthogonal rake,tool orthogonal clearance,tool cutting edge angle,tool minor cutting edge angle,tool cutting edge inclination angle,corner一、前角的功用及其合理值的选择1、前角的功用(1)影响切削区的变形程度:若增大前角,可以减小切削变形,从而减小切削力、切削热和切削功率。

车刀的种类和用途

车刀种类和用途车刀是应用最广的一种单刃刀具。

也是学习、分析各类刀具的基础。

车刀用于各种车床上,加工外圆、内孔、端面、螺纹、车槽等。

车刀按结构可分为整体车刀、焊接车刀、机夹车刀、可转位车刀和成型车刀。

其中可转位车刀的应用日益广泛,在车刀中所占比例逐渐增加。

二、硬质合金焊接车刀所谓焊接式车刀,就是在碳钢刀杆上按刀具几何角度的要求开出刀槽,用焊料将硬质合金刀片焊接在刀槽内,并按所选择的几何参数刃磨后使用的车刀。

三、机夹车刀机夹车刀是采用普通刀片,用机械夹固的方法将刀片夹持在刀杆上使用的车刀。

此类刀具有如下特点:(1)刀片不经过高温焊接,避免了因焊接而引起的刀片硬度下降、产生裂纹等缺陷,提高了刀具的耐用度。

(2)由于刀具耐用度提高,使用时间较长,换刀时间缩短,提高了生产效率。

(3)刀杆可重复使用,既节省了钢材又提高了刀片的利用率,刀片由制造厂家回收再制,提高了经济效益,降低了刀具成本。

(4)刀片重磨后,尺寸会逐渐变小,为了恢复刀片的工作位置,往往在车刀结构上设有刀片的调整机构,以增加刀片的重磨次数。

(5)压紧刀片所用的压板端部,可以起断屑器作用。

四、可转位车刀可转位车刀是使用可转位刀片的机夹车刀。

一条切削刃用钝后可迅速转位换成相邻的新切削刃,即可继续工作,直到刀片上所有切削刃均已用钝,刀片才报废回收。

更换新刀片后,车刀又可继续工作。

1.可转位刀具的优点与焊接车刀相比,可转位车刀具有下述优点: (1)刀具寿命高由于刀片避免了由焊接和刃磨高温引起的缺陷,刀具几何参数完全由刀片和刀杆槽保证,切削性能稳定,从而提高了刀具寿命。

(2)生产效率高由于机床操作工人不再磨刀,可大大减少停机换刀等辅助时间。

(3)有利于推广新技术、新工艺可转位刀有利于推广使用涂层、陶瓷等新型刀具材料。

(4)有利于降低刀具成本由于刀杆使用寿命长,大大减少了刀杆的消耗和库存量,简化了刀具的管理工作,降低了刀具成本。

2.可转位车刀刀片的夹紧特点与要求(1)定位精度高刀片转位或更换新刀片后,刀尖位置的变化应在工件精度允许的范围内。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一、车刀的组成 如图1所示,车刀由切削部分和夹持部分(刀杆)两大部分组成。 刀头承担切削工作,由各种刀具材料制作;刀杆用于将车刀夹持在车床刀架上,常用普通碳钢(45)、球墨铸铁制成。 车刀的切削部分由三个表面、两条刀刃和一个刀尖组成。

1.前刀面 直接与切屑接触的表面,用A表示。 2.主后刀面 与工件上过渡表面相对着的表

面,用A表示。 3.副后刀面 与工件上已加工表面相对着的表面,用A表示。 4.主切削刃 前面与后面的交线。承担主要切削工作,用S表示。 5.副切削刃 前面与副后面的交线。其靠刀尖处起微量切削作用,具有修光性质。用S表示。 6.刀尖 主切削刃和副切削刃的交点。通常以圆弧或短直线形成出现,以提高刀具的使用寿命。 不同类型的刀具,其刀面、切削刃的数量不完全相同,如切断刀就有两个副后面,两个副切削刃和两个刀尖。 二、刀具的几何角度 (一) 刀具角度的参考系 切削能否顺利进行,刀具的几何角度起着十分重要的作用。为在设计、绘图、刃磨、测量中正确表示这些角度,须确定一参考坐标平面作为基准。下面介绍刀具静止参考系中常用的正交平面参考系。如图2所示。 图2 正交平面参考系 1.基面 过主切削刃上的一点,垂直于切削速度方向的平面。用rP表示。

图1 车刀的组成 2.切削平面 过主切削刃上的一点,与主切削刃相切并垂直于基面的平面。用sP表示。

3.正交平面 垂直于主切削刃在基面上投影的平面,又称主剖面,用oP表示。 切削平面、基面、正交平面(主剖面)在空间相互垂直,构成一个空间直角坐标系,是车刀几何角度的测量平面。 (二)车刀的基本角度(图3)

图3 车刀的几何角度 1.在正交平面(主剖面)中测量、标注的角度 ⑴ 前角 前刀面(A)与基面(rP)的夹角,用o表示。当前刀面与基

面的夹角小于90°时,o为正值;大于90°时,o为负值。 ⑵ 后角 后刀面A与切削平面sP 间的夹角,用o表示。当后刀面与切削平面的夹角小于90°时,o为正值;大于90°时,o为负值。 前刀面、后刀面间的夹角β称为楔角。 β=90°-( o+o ) 2.在基面内测量、标注的角度: ⑴主偏角 主切削刃在基面上的投影与进给运动方向的夹角,用rk表示。它总为正值。 ⑵副偏角 副切削刃在基面上的投影与进给运动相反方向的夹角,用rk表示。 主切削刃和副切削刃在基面上的投影的夹角 称为刀尖角。

r=180°-(rk+rk)

3.在切削平面内测量、标注的角度: 刃倾角 主切削刃与基面(rP)之间的夹角,用s表示。刃倾角也有正负之分,如图4所示,当刀尖在切削刃最高点时,刃倾角为正;刀尖在最低点时,刃倾角为负。当主切削刃与基面平行时,刃倾角为0°。

图4 车刀的刃倾角 4.在副正交平面中测量、标注的角度: 参照主切削刃的研究方法,在负切削刃上同样可定义一副正交平面(副剖面)

oP。在副正交平面 中测量、标注的角度有副后角o,它是副后面A与副切削

平面sP间的夹角。当副后面与副切削平面的夹角小于90°时,后角为正值。 由于车刀有主、副两个切削刃,每个切削刃都可建立一个坐标系,在每一坐标系的坐标平面上,又都可测量出三个基本角度:前角(副前角)、后角(副后角)和刃倾角(副刃倾角),加上主、副偏角,这样,车刀就共有八个基本角度。

但因主、副切削刃处于一个前刀面上,当前角o和刃倾角s确定后,副前角o和

副刃倾角s可以通过换算求得,故为派生角度。刀尖角r、楔角β也属派生角度。所以车刀的基本角度为六个,即前角o、后角o、刃倾角s、主偏角rk、副偏角rk和副后角o。这是在刀具图纸上必须标出的,其它角度则不必标注。 三、前角的选择 1.前角的功用 前角主要影响切屑变形和切削力的大小及刀具耐用度和加

工表面质量的高低。增大o,可减小切屑变形和摩擦,故切削力小、切削热少,

加工表面质量高。但o过大,会降低刀刃强度,散热体积减小,刀具耐用度下降。减小o,刀具强度提高,切屑变形增大,易断屑。但o过小,会使切削力和切削热增加,刀具耐用度降低。 2.前角的选择原则 ⑴根据工件材料选 加工塑性材料时,特别是加工硬化严重的材料(如不锈钢等),为了减小切屑变形和刀具磨损,应选用较大的o;加工脆性材料时,由于产生的切屑为崩碎切屑,切屑变形也小,增大 的意义不大,而这时刀—屑间的作用力集中在切削刃附近,为保证切削刃具具有足够的强度,应采用较小的o。 工件的强度和硬度低时,由于切削力不大,为使切削刃锋利,可选用较大的甚至很大的o;工件材料的强度高时,应选用较小的o;加工特别硬的工件材

料(如淬火钢)时,应选用很小的o;甚至选用负前角;这是因为工件的强度、硬度愈高,产生的切削力愈大,切削热愈多,为了使切削刃具有足够的强度和散热容量,防止崩刃和迅速磨损,因此应选用较小的o。

⑵根据刀具材料选 刀具材料的抗弯强度和冲击韧性较低时应选较小的o;高速钢刀具比硬质合金刀具的合理前角约大5°~10°。陶瓷刀具的合理前角应选得比硬质合金刀具更小一些。 ⑶根据加工性质选 粗加工时,特别是断续切削或加工有硬皮的铸、锻件,不仅切削力大,切削热多,而且承受冲击载荷,为保证切削刃有足够的强度和散

热面积,应适当减小o;精加工时,对切削刃强度要求较低,为使切削刃锋利,减小切屑变形和获得较高的表面质量, 应取得较大一些。 数控机床和自动机、自动线用的刀具,为保证刀具工作的稳定性(不发生崩

刃和破损),通常选用较小的o。

在一般情况下,前角o主要根据被加工材料来选择。硬质合金车刀前角o的选择参考值见表1。 表1 硬质合金车刀合理前角参考值

工 件 材 料 合 理 前 角(°) 工 件 材 料 合 理 前 角(°) 粗 车 精 车 粗 车 精 车 低碳钢、Q235 18~20 20~25 40Cr(正火) 13~18 15~20 45钢(正火) 15~18 18~20 40Cr(调质) 10~15 13~18 45钢(调质) 10~15 13~18 40钢、40Cr钢锻件 10~15 45钢、40Cr、铸钢件或钢锻件断续切削 10~15 5~10 淬硬钢(40~50HRC) -15~-5

灰铸铁断续切削 5~10 0~5 灰铸铁HT150、HT200、

青铜ZQSn10-1、脆黄铜HPb59-1 10~15 5~10 高强度钢(σb<180MPa) -5

铝L3及铝合金LY12 30~35 35~40 高强度钢(σb≥180MPa) -10 紫铜T1~T4 25~30 30~35 锻造高温合金 5~10 奥氏体不锈钢(185HBS以下) 15~25 铸造高温合金 0~5 四、后角的选择 1.后角的功用 后角的主要功用是减小主后刀面与过渡表面的弹性恢复层

之间的摩擦,减轻刀具磨损。o小,使主后刀面与工件表面的摩擦加剧,刀具磨损加大,工件冷硬程度增加,加工表面质量差;尤其是切削厚度较小时,上述情况更严重。o增大,摩擦减小,也减小了刃口钝圆半径,这对切削厚度较小的情况有利,但使刀刃强度和散热情况变差。 2.后角的选择原则

⑴根据切削厚度选 切削厚度Dh愈大,则o应愈小;反之亦然。如进给量较大的外圆 车刀o=6°~8°;每齿进刀量很小的立铣刀o=6°;而每齿进刀量不超过0.01

㎜的圆盘铣刀o=30°。这是因为切削厚度较大时,切削力较大,切削温度也较高,为了保证刃口强度和改善散热条件,所以应取较小的o。切削厚度愈小,切削层上 被切削刃的钝圆半径挤压而留在已加工表面上的、并与主后刀面挤压摩擦的

这一薄层金属占切削厚度的比例就越大。若增大o,就可减小刃口钝圆半径,使刃口锋利,便于切下薄切屑,可提高刀具耐用度和加工表面质量。 综上,粗加工、强力切削(大进给量)切削以及承受冲击载荷的刀具,增大

刃口强度是主要的。这时应选取较小的o;精加工时则应选取较大的o。 ⑵适当考虑被加工材料的力学性能 工件材料硬度、强度较高时,为保证切削刃强度,宜选取较小的o;工件材料的硬度较低、塑性较大,以及易产生加工硬化时,主后刀面的摩擦对已加工表面质量和刀具磨损影响较大,此时应取较大的o;加工脆性材料时,切削力集中在刀刃附近,为强化切削刃,宜选取较

小的o。 ⑶考虑工艺系统的刚性 工艺系统刚性差,易产生振动,为增强刀具对振动的阻尼,应选取较小的o。 ⑷考虑加工精度 对于尺寸精度要求高的精加工刀具(如铰刀等)为减小重

马氏体不锈钢(250HBS以下) 15~25 钛及钛合金 5~10

马氏体不锈钢(250HBS以上) -5 铸造碳化钨 -10~-15 磨后刀具尺寸变化,保证有较高的耐用度,o应取得较小。 硬质合金车刀后角参考值见表2。 表2 硬质合金车刀合理后角参考值 工件材料 合 理 后 角 (°) 粗 车 精 车 低碳钢 8~10 10~12 中碳钢 5~7 6~8 合金钢 5~7 6~8 淬火钢 8~10 不锈钢 6~8 8~10 灰铸铁 4~6 6~8 铜及铜合金(脆) 4~6 6~8 铝及铝合金 8~10 10~12 钛合金σb≤1.17GP 10~15

副后角 可减少副后面与已加工表面的摩擦。一般车刀、刨刀等的o与o相等;而切断刀、切槽刀及锯片铣刀等的 因受刀头强度限制,只能取得较小,通常o=1°~2°。 五、主偏角及副偏角的选择 1.主偏角的功用及选择原则 主偏角rk的功用是影响刀尖部分的强度、散热条件、径向力和轴向力的比例等;在加工台阶或倒角时 还决定着工件表面的形状。减小rk会使刀尖强度增加,散热条件得到改善,切削厚度减小,切削宽

度增加,单位长度刀刃上的负荷减轻,这些都有利于提高刀具耐用度;而加大rk,则有利于减小径向力rk,防止工件变形和减小加工中的振动。 主要根据工艺系统的刚度来选。当工艺系统的刚性低(如车细长轴、薄壁套筒)时,须取较大的rk,甚至取rk≥90°,以减小pF;工艺系统的刚性足够时,

应采用较小的rk,以提高刀具耐用度。例如,车削细长轴时,常取rk=90°;车削高强度、高硬度的冷硬轧辊时,常取rk≤15°。 2.副偏角的功用及选择原则 副偏角rk的作用主要是减少刀具副切削刃、副刀面与已加工表面的摩擦。减小rk会使刀尖角加大,提高刀尖部分的强度,并且有利于降低残留面积的高度,降低已加工表面的表面粗糙度。但是,小的rk会