刀具材料及选用

四大材料刀具的性能与选择

四大材料刀具的性能与选择刀具材料的发展对切削技术的进步起着决定性的作用。

本文介绍了切削中所使用的金刚石、聚晶立方氮化硼、陶瓷、硬质合金、高速钢等刀具材料的性能及适用范围。

刀具损坏机理是刀具材料合理选用的理论基础,刀具材料与工件材料的性能匹配合理是切削刀具材料选择的关键依据,要根据刀具材料与工件材料的力学、物理和化学性能选择刀具材料,才能获得良好的切削效果。

就活塞在切削加工时的刀具材料选用作了阐述。

高速钢:活塞加工中铣浇冒口、铣横槽及铣膨胀槽用铣刀,钻油孔用钻头等都为高速钢材料。

硬质合金:YG、YD系列硬质合金刀具被广泛应用于铝活塞加工的各个工序中,特别是活塞粗加工和半精加工工序。

立方氮化硼:立方氮化硼刀具被用于镶铸铁环活塞的车削铸铁环槽工序中。

同时也应用于活塞立体靠模的加工中。

金刚石:金刚石刀具可利用金刚石材料的高硬度、高耐磨性、高导热性及低摩擦系数实现有色金属及耐磨非金属材料的高精度、高效率、高稳定性和高表面光洁度加工。

在切削铝合金时,PCD刀具的寿命是硬质合金刀具的几十倍甚至几百倍,是目前铝活塞精密加工的理想刀具,已经应用于精车活塞环槽、精镗活塞销孔、精车活塞外圆、精车活塞顶面及精车活塞燃烧室等精加工工序中。

刀具材料性能的优劣是影响加工表面质量、切削加工效率、刀具寿命的基本因素。

切削加工时,直接担负切削工作的是刀具的切削部分。

刀具切削性能的好坏大多取决于构成刀具切削部分的材料、切削部分的几何参数及刀具结构的选择和设计是否合理。

切削加工生产率和刀具耐用度的高低、刀具消耗和加工成本的多少、加工精度和表面质量的优劣等等,在很大程度上都取决于刀具材料的合理选择。

正确选择刀具材料是设计和选用刀具的重要内容之一。

每一品种刀具材料都有其特定的加工范围,只能适用于一定的工件材料和切削速度范围。

不同的刀具材料和同种刀具加工不同的工件材料时刀具寿命往往存在很大的差别,例如:加工铝活塞时,金刚石刀具的寿命是YG类硬质合金刀具寿命的几倍到几十倍;YG类硬质合金刀具加工含硅量高、中、低的铝合金时其寿命也有很大的差别。

刀具材料与选择

刀具材料与选择第1章、刀具材料与选择一、填空1.在金属切削过程中,刀具切削部分是在高温、高压、和剧烈摩擦的恶劣条件下工作的。

2.刀具材料的硬度必须高于工件材料的硬度。

3.常用的刀具材料分为碳素工具钢、合金工具钢、高速钢及硬质合金四类。

4.碳素工具钢及合金工具钢的耐热性较差,故只用于制造低切削速度的切削刀具和手用刀具,如锉刀、手用铰刀、手用丝锥和板牙。

5.普通高速钢的硬度不高、其耐热温度为550~600℃,通常允许的最大切削速度为15~25m/min。

6.制造形状复杂的刀具通常用高速钢材料。

7.普通高速钢按钨、钼质量分为钨系高速钢和钼系高速钢,主要牌号有W18Cr4V 、 W6Mo5Cr4V2。

8.硬质合金的主要缺点是抗弯强度、冲击韧度较低、硊性大,因此不耐冲击和振动。

9.硬质合金的硬度、耐磨性和耐热性都高于高速钢,耐热温度可达800~1000℃,切削速度为高速钢的数倍。

10.常用硬质合金分为钨钴类YG 、钨钛类YT 和钨钛钽(铌)类YW 等。

其中YG类适合用于铸铁等脆性工件,YT 类适用于加工钢类等普通塑性工件。

11.各类硬质合金牌号中,含钴量越多,抗冲击越好;含碳化物越多,硬度、耐磨性越高。

粗加工时应选用含钴多的硬质合金刀具。

12.陶瓷刀具材料以氧化铝或复合氧化铝为主要成分。

13.陶瓷材料的优点是高硬度与耐磨性、高耐热性、高化学稳定性及抗粘结性好,一般适用于精加工和半精加工硬材料。

14.超硬刀具材料主要有陶瓷和金刚石、立方氮化硼三种。

15.由于金刚石与铁原子的亲和性强,易使其丧失切削能力,故不宜用于加工铁族材料。

16.金刚石的主要缺点是耐热性差、强度低、脆性大,故对冲击、振动敏感,因而对机床的精度、刚度要求高,一般只适宜作非铁合金的精加工。

二、判断题1.刀具切削部分的材料影响刀具切削性能的好坏。

(√)2.刀具材料硬度越高,强度和韧性越低。

(√)3.刀具材料的工艺性是指可加工性、可磨削性和热处理特征等。

数控刀具材料的选用原则

数控刀具材料的选用原则1.切削刀具材料与加工对象的力学性能匹配切削刀具与加工对象的力学性能匹配问题主要是指刀具与工件材料的强度、韧性和硬度等力学性能参数要相匹配。

具有不同力学性能的刀具材料所适合加工的工件材料有所不同。

① 刀具材料硬度顺序为:石刀具>立方氮化硼刀具>陶瓷刀具>硬质合金>高速钢。

② 刀具材料的抗弯强度顺序为:高速钢>硬质合金>陶瓷刀具>石和立方氮化硼刀具。

③ 刀具材料的韧度大小顺序为:高速钢>硬质合金>立方氮化硼、石和陶瓷刀具。

高硬度的工件材料,必须用更高硬度的刀具来加工,刀具破损材料的硬度必须高于工件材料的硬度,一般要求在60HRC以上。

刀具材料的硬度越高,其耐磨性就越好。

具有优良高温力学性能的刀具尤其适合于高速切削加工。

陶瓷刀具优良的高温性能使其能够以高的速度进行切削,允许的切削速度可比硬质合金提高2~10倍。

2.切削刀具材料与加工对象的物理性能匹配具有不同物理性能的刀具,如,高导热和低熔点的高速钢刀具、高熔点和低热胀的陶瓷刀具、高导热和低热胀的石刀具等,所适合加工的工件材料有所不同。

加工导热性差的工件时,应采用导热较好的刀具材料,以使切削热得以迅速传出而降低切削温度。

① 各种刀具材料的耐热温度:石刀具为700~8000C、PCBN刀具为13000~15000C、陶瓷刀具为1100~12000C、TiC(N)基硬质合金为900~11000C、WC基超细晶粒硬质合金为800~9000C、HSS为600~7000C。

② 各种刀具材料的导热系数顺序:PCD>PCBN>WC基硬质合金>TiC(N)基硬质合金>HSS>Si3N4基陶瓷>A1203基陶瓷。

③ 各种刀具材料的热胀系数大小顺序为:HSS>WC基硬质合金>TiC(N)> A1203基陶瓷>PCBN>Si3N4基陶瓷>PCD。

最适合做刀的材料

最适合做刀的材料首先,我们需要了解刀具所需具备的基本性能。

刀具在使用过程中需要具备较高的硬度、耐磨性和韧性。

硬度是指材料抵抗外力的能力,耐磨性是指材料在摩擦和磨损作用下的抗性,而韧性则是指材料在受力作用下不易断裂的性能。

因此,最适合做刀的材料应该具备较高的硬度、耐磨性和韧性。

目前,常见的刀具材料主要有碳素钢、不锈钢、合金钢、陶瓷等。

碳素钢是指含有较高碳含量的钢铁,具有较高的硬度和耐磨性,但韧性较差,容易断裂。

不锈钢是一种抗腐蚀性能较好的钢铁,硬度和耐磨性相对较弱。

合金钢是指通过添加合金元素来提高钢铁的性能,既具备较高的硬度和耐磨性,又具有一定的韧性。

而陶瓷则是一种硬度极高的材料,但韧性较差。

综合考虑以上几种材料的性能,我们可以得出结论,合金钢是最适合做刀的材料。

合金钢通过添加合金元素,既能够提高硬度和耐磨性,又能够保持一定的韧性,因此在刀具制造领域得到了广泛应用。

合金钢刀具不仅具有较高的切削性能,而且在使用过程中不易断裂,使用寿命较长,因此深受消费者的青睐。

当然,针对不同的使用场景和需求,还可以选择其他材料来制作刀具。

比如在一些特殊的环境下需要抗腐蚀性能较好的刀具,可以选择不锈钢材料;在一些对刀具硬度要求较高的场合,可以选择碳素钢或陶瓷材料。

因此,在选择刀具材料时,需要根据实际需求来综合考虑材料的硬度、耐磨性和韧性等性能。

综上所述,合金钢是最适合做刀的材料,它具备较高的硬度、耐磨性和韧性,能够满足刀具在使用过程中的各项要求。

当然,在实际选择刀具时,还需要根据具体的使用场景和需求来进行综合考虑,以选择最适合的刀具材料。

希望本文能够帮助大家更好地了解刀具材料的选择,为大家的生产生活提供一些参考。

常用刀具材料分类特点及应用

常用刀具材料分类特点及应用刀具是人类使用最早的工具之一,几千年来刀具的材料不断进步和发展。

根据刀具材料的不同特点和用途,可以将常用刀具材料进行分类。

一、金属刀具材料1.碳钢碳钢是最早被使用的刀具材料之一,由铁和碳组成。

碳钢具有优异的切削性能和耐磨性,适用于加工低硬度的材料。

缺点是耐腐蚀性较差,容易生锈。

应用:常用于制作农具、切削工具等。

2.高速钢高速钢是以碳钢为基础,添加了大量的钼、钴、钛等元素的合金刀具材料。

高速钢具有优异的切削性能和热稳定性,能够在高温条件下保持较好的硬度和切削性能。

应用:广泛应用于金属切削、冲压、铸造等工艺中。

3.高碳高铬不锈钢高碳高铬不锈钢具有优异的耐磨性和耐腐蚀性,适用于加工较硬的材料,同时还具有不锈、耐高温等优点。

应用:常用于模具制造、医疗器械等领域。

4.硬质合金硬质合金是一种由金属碳化物、金属结合相和金属氧化物等组成的刀具材料。

硬质合金具有极高的硬度和耐磨性,能够在高速切削和重切削条件下保持较好的切削性能。

然而,硬质合金的脆性较大,容易断裂。

应用:广泛应用于模具制造、车削刀具、铣削刀具等领域。

二、非金属刀具材料1.陶瓷陶瓷刀具由氧化锆、碳化硅等陶瓷材料制成。

陶瓷刀具具有极高的硬度和耐磨性,能够在高温、高速等恶劣条件下保持较好的切削性能。

然而,陶瓷刀具的韧性较差,容易断裂。

应用:广泛应用于切割纸张、塑料、蔬菜水果等食品处理领域。

2.人造金刚石人造金刚石是由高温高压合成的人工刀具材料。

人造金刚石具有极高的硬度和耐磨性,能够在高温、高压等恶劣条件下保持较好的切削性能。

然而,人造金刚石的碳溶解性较低,容易在高温下发生碳化,使刀具表面粗糙。

应用:广泛应用于宝石加工、玻璃切割等领域。

3.陶瓷涂层陶瓷涂层是一种将陶瓷材料均匀涂覆在金属刀具表面的一种技术。

陶瓷涂层可以提高金属刀具的硬度和耐磨性,使刀具具有较好的切削性能和耐腐蚀性。

应用:广泛应用于汽车零部件加工、航空航天等领域。

以上是常用刀具材料的分类、特点及应用。

什么材料做刀最好

什么材料做刀最好做刀的材料有很多种,每种材料都有其独特的特点和适用的场景。

在选择刀具材料时,需要考虑刀的用途、刀的功能需求、使用环境等因素。

下面将介绍几种常见的刀具材料以及其特点和适用场景。

1. 不锈钢:不锈钢是最常见的刀具材料之一,它具有良好的抗腐蚀性和耐磨性,因此成为了家用刀具的首选。

不锈钢刀具耐用,易于保养,不易生锈,适合在日常生活中使用,如烹饪、切水果等。

2. 高碳钢:高碳钢刀具的主要特点是硬度高,耐磨性好,刀锋锋利且持久。

由于高碳钢含有较高的碳含量,因此易于锻造和进行刀刃调整。

高碳钢刀具适合于需要持久锋利刀锋的工具,如打猎刀、生存刀等。

3. 叠层钢:叠层钢是将不同种类的钢材叠加在一起,通过多次折叠和锻造形成的。

叠层钢刀具继承了多种钢材的优点,比如具有高碳钢的硬度和耐磨性以及不锈钢的抗腐蚀性。

叠层钢刀具通常具有美观的纹理和特殊的外观,适合作为收藏和赏析的刀具。

4. 陶瓷:陶瓷刀具的主要特点是硬度高、刀锋锐利、抗腐蚀性强,且不会对食材产生氧化反应。

陶瓷刀具适合用于切割水果、蔬菜等软质食材,但不适合用于切割硬质食材和骨头,因为陶瓷容易脆裂。

5. 钛合金:钛合金是一种轻质且高强度的材料,具有非常高的耐腐蚀性和耐磨性。

钛合金刀具具有良好的刀锋保持性和抗刮伤性能,适合用于户外野营、登山等活动中。

6. 金属陶瓷复合材料:金属陶瓷复合材料是将金属和陶瓷两种材料结合而成的复合材料,具有金属的韧性和陶瓷的硬度。

金属陶瓷复合材料刀具具有优异的切割性能和抗腐蚀性能,适合用于外科手术刀具和工业刀具等领域。

总而言之,没有一种材料可以适用于所有的刀具,选择合适的刀具材料要根据实际需求和使用环境来决定。

以上介绍的几种常见的刀具材料只是其中的一部分,读者可以根据自己的需求来选择适合自己的刀具材料。

刀具材料及选用

钨钴类YG 钨钛钴类YT

用钼Mo/镍Ni/钴Co等将 WC/TiC/TaC粘合烧结而成,耐 热、高硬、但韧性差、加工性 差。HRC80,Vc =(4~10)V高速.

钨钛钽(铌)钴类YW

纯氧化铝类(白色陶瓷) 高硬HRC78 、耐热, 抗弯性差、韧性差,

TiC添加类(黑色陶瓷)

抗冲击能力差,易 崩刃。

63

28

9

76

14

10

82

8

10

75

12

13

68

15

17

密度

10.7 11.9 13.1 12.7 12.5

硬度

1600 1500 1450 1400 1300

抗弯 强度

1300 1500 1750 1950 2200

抗压 强度

4600 1800 5000 4900 4000

弹性 模量

530 540 560 560 520

刀具切削部分的材料在切削时要承受很大的切削力和冲击力,因此刀具材料 必须要有足够的强度和韧性,一般用刀具材料的抗弯强度σb表示它的强度 大小,用冲击韧度σk表示其韧性的大小。它们反映刀具材料抵抗脆性断裂 和崩刃的能力

刀具材料的耐磨性是指抵抗磨损的能力,一般来说,刀具材料的硬度越高, 耐磨性越好;耐热性通常用材料在高温下保持较高硬度的性能来衡量,即红 硬性,耐热性越好,刀具材料在切削过程中抗变形和抗磨损的能力就越强

及 刀 具 的 选

由于高温合金、不锈钢等难加工材料中含有钛,且热导率 低,所以切削温度高,并容易产生冷焊,因而要求刀具中不 含钛,并具有良好的导热性。这说明切削上述难加工材料选 用不含钛的WC-Co合金并采用较低的切削速度较为合适。

用 显然,精加工时宜选用含钴少、硬度高的合金,如YG3或

刀具及切削参数选择

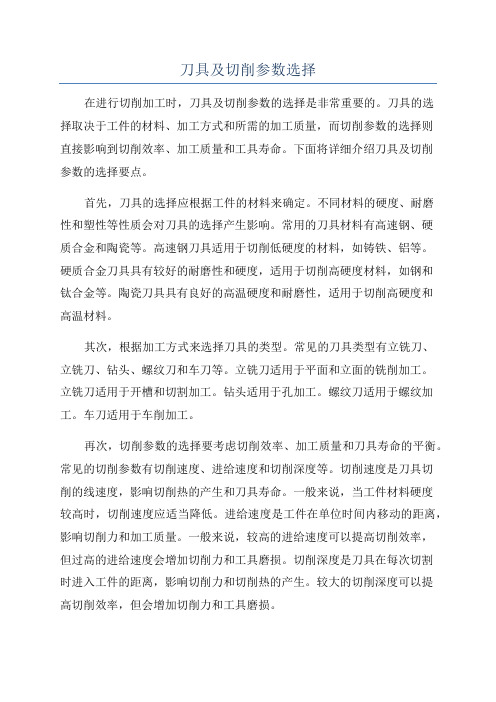

刀具及切削参数选择在进行切削加工时,刀具及切削参数的选择是非常重要的。

刀具的选择取决于工件的材料、加工方式和所需的加工质量,而切削参数的选择则直接影响到切削效率、加工质量和工具寿命。

下面将详细介绍刀具及切削参数的选择要点。

首先,刀具的选择应根据工件的材料来确定。

不同材料的硬度、耐磨性和塑性等性质会对刀具的选择产生影响。

常用的刀具材料有高速钢、硬质合金和陶瓷等。

高速钢刀具适用于切削低硬度的材料,如铸铁、铝等。

硬质合金刀具具有较好的耐磨性和硬度,适用于切削高硬度材料,如钢和钛合金等。

陶瓷刀具具有良好的高温硬度和耐磨性,适用于切削高硬度和高温材料。

其次,根据加工方式来选择刀具的类型。

常见的刀具类型有立铣刀、立铣刀、钻头、螺纹刀和车刀等。

立铣刀适用于平面和立面的铣削加工。

立铣刀适用于开槽和切割加工。

钻头适用于孔加工。

螺纹刀适用于螺纹加工。

车刀适用于车削加工。

再次,切削参数的选择要考虑切削效率、加工质量和刀具寿命的平衡。

常见的切削参数有切削速度、进给速度和切削深度等。

切削速度是刀具切削的线速度,影响切削热的产生和刀具寿命。

一般来说,当工件材料硬度较高时,切削速度应适当降低。

进给速度是工件在单位时间内移动的距离,影响切削力和加工质量。

一般来说,较高的进给速度可以提高切削效率,但过高的进给速度会增加切削力和工具磨损。

切削深度是刀具在每次切割时进入工件的距离,影响切削力和切削热的产生。

较大的切削深度可以提高切削效率,但会增加切削力和工具磨损。

此外,还应考虑冷却润滑剂的选择和使用。

合适的冷却润滑剂可以降低切削热的产生,减小工具磨损,提高加工质量。

综上所述,刀具及切削参数的选择需要考虑工件材料、加工方式和所需加工质量。

合理选择刀具类型和切削参数可以提高切削效率、加工质量和工具寿命。

在实际应用中,还需要根据具体情况进行调整和优化。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

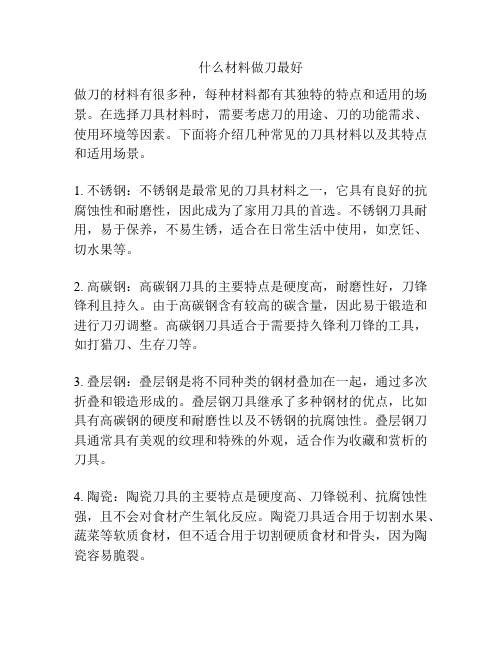

刀具材料应具有的基本性能

1)硬度-----最基本特性 高硬高温高压下保持几何形状。 最差的碳素工具钢62HRC以上

高速钢63~67 HRC 、硬质合金更硬

2)足够的强度、韧性------承受切削力和抗冲击力 强度用刀具材料的抗弯强度σbb表示,韧性αk。

3)耐磨性和耐热性-----抗磨损、高温下保持高硬度

DX25,UM20,DTU DX3,DTU,UMS

UM40 KG03

KG10,KT9,CR1 KT9,CR1,KG20

KG30,LF12

SIF S10M S25M S35M S60M S10M H15,S25

M HX,S35M

S60M

H15,890 883,HX

ISO分类

P10

P 类

P20 P30

刀具材料选用

高速钢刀具----韧性好,一般做成整体式,数控常用。 主要特征有:淬火温度极高(1200℃)而淬透性极好,使刀具

整体的硬度一致。回火时有明显的二次硬化现象,甚至比淬 火硬度更高且耐回火软化性较高,在600℃仍能保持较高的硬 度,较之其他工具钢耐磨性好且比硬质合金韧度高,但压延 性较差,热加工困难,耐热冲击较弱。

抗弯 强度

1300 1500 1750 1950 2200

抗压 强度

4600 1800 5000 4900 4000

W12MO3Cr4V3CO5Si 、 W6MO5Cr4V2Al 粉末冶金高速钢

刀具材料选用

硬质合金刀具:韧性差,抗弯强度低,很少做成整体式, 一般为镶焊或制成刀片形式。

K类(YG)WC+CO 用于短切屑黑色、有色金属、 非金属脆性材料加工, 如铸铁、青铜等。

P类(YT) WC+TiC 用于塑性好的长切屑黑色金属 加工。

钨钴类YG 钨钛钴类YT

用钼Mo/镍Ni/钴Co等将 WC/TiC/TaC粘合烧结而成,耐 热、高硬、但韧性差、加工性 差。HRC80,Vc =(4~10)V高速.

钨钛钽(铌)钴类YW

纯氧化铝类(白色陶瓷) 高硬HRC78 、耐热, 抗弯性差、韧性差,

TiC添加类(黑色陶瓷)

抗冲击能力差,易 崩刃。

表2-1世界上主要的硬质合金牌号

国家 标准

01 YT30

10 YT15

株洲 YC10

山特维克基 本型

SIP

S10

肯纳 K165 K5H,K45

20 YT14

YC20.1

SMA

K29,K45

30 YT5 YC30,YC30S SM30,SMA K21,KM

40

YC410

S6,R4,SMA

K420

10 YW1

YU20,UX25

UX30 TU40 TH03

TH10,GIF

G2F,KS20 G3

三菱

黛杰工业

山高工具

NX33 Sti10T Sti20

UTi20 Uti20 Hti05 Hti10 HTi20t

SRN SR10,SRT

SRT,SR20,DX30 SR30,DX30,DX25

SR30,DX35 UMN,UN10

红硬性:

4)良好的热导率

5)良好的工艺性和经济性

6)抗粘结性

7)化学稳定性

高硬度

足够的 强度和 韧性

高耐磨 性和耐 热性

良好的 导热性

良好的 工艺性 经济性

刀具材料的硬度必须高于被加工工件材料的硬度,以使刀具在高温、高压下 仍能保持刀具锋利的几何形状。常温下,刀具材料的硬度都在HRC62以上

刀具切削部分的材料在切削时要承受很大的切削力和冲击力,因此刀具材料 必须要有足够的强度和韧性,一般用刀具材料的抗弯强度σb表示它的强度 大小,用冲击韧度σk表示其韧性的大小。它们反映刀具材料抵抗脆性断裂 和崩刃的能力

P40

P50

M10 M M20 类 M30

M40

K01

K 类

K10 K20

K30

K40

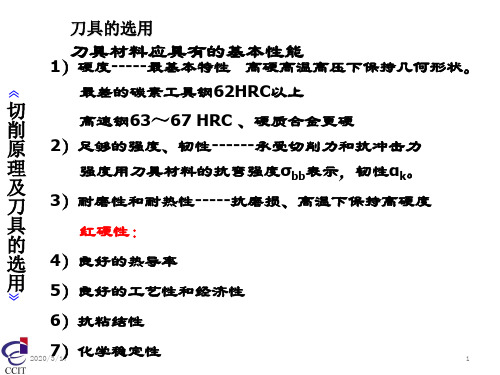

表2-2 硬质合金刀具的成分及力学性能

质量分数

WC TiC+TaC Co

63

28

9

76

14

10

82

8

10

75

12

13

68

15

17

密度

10.7 11.9 13.1 12.7 12.5

硬度

1600 1500 1450 1400 1300

M类(YW) WC+TiC+TaC 用于长短切屑黑色及有 色金属加工。

粗加工:K30~K50 、P30~P50、M30~M40 半精加工:K15~K25、P15~P25、M15~M25 精加工:K01~K10、P01~P10、M05~M10

K、P、M三种代号之后附加0l、05、10、20、30、40、 50等数字更进一步细分,表示其性能和加工时承受载荷的情 况或加工条件。一般来讲,数字越小者,硬度越高,但韧性 越低;而数字越大则韧性越高但硬度越低。

刀具材料的耐磨性是指抵抗磨损的能力,一般来说,刀具材料的硬度越高, 耐磨性越好;耐热性通常用材料在高温下保持较高硬度的性能来衡量,即红 硬性,耐热性越好,刀具材料在切削过程中抗变形和抗磨损的能力就越强

刀具材料的导热性用热导率表示,热导率大导热性能好,切削时产生的热容 易传导出去,从而降低刀具切削部分的温度,减轻道具的磨损,提高刀具材 料耐热冲击和抗热龟裂的能力

YM10

RIP

K68,K313

20 YW2

YM20

H13A

K313,K420, K40

30

YM30

H10F

K420,K2S

40

R4

01 YG3

HIP

10

YG6 YD10.1,YD10

X

.2

H104,HIP

K68,K6,K3 13

20 YG6

YD20

H13A

K1

30 YG8

K1

东芝

TX05 TX10D TX10S TX20,TX25 TX30,UX30 TX40 YU10

刀具材料要有较好的可加工性,包括:锻压、焊接、切削加工、热处理、可 磨性等,以方便刀具的制造

价格便宜,容易推广使用,获得好的效益

刀具材料的种类

高速钢

High speed steel

硬质合金

Cemented carbide

涂层/陶瓷 立方碳化硼CNB

聚晶金刚石 ND

普通高速钢 高性能高速钢

合金钢加钨W/钼Mo/钒V/铬Cr/ 钴Co等,强度高、韧性好、易加 工,HRC62~67,Vc <60m/min.

普通高速钢刀具应用最广,大切削量粗加工时常用,但不能加 工硬度高材料的工件。分W系和Mo系两大类: W18Cr4V(W18,或18-4-1) 渐少 W6MO5Cr4V2(M2,或6-5-4-2) 普遍 W9MO3Cr4V 钻头、拉刀、铣刀等

高性能高速钢具有针对性,可加工不锈钢、高温合金、钛合金 等难加工材料。