SSP工艺设计说明书

年产10万吨苯乙烯工艺设计

毕业设计题目年产10万吨苯乙烯工艺设计姓名所在系部专业班级指导老师年月前言本设计的内容为10万吨/年乙苯脱氢制苯乙烯装置,包括工艺设计,设备设计及平面布置图。

本设计的依据是采用低活性、高选择性催化剂,参照鲁姆斯(Lummus)公司生产苯乙烯的技术,以乙苯脱氢法生产苯乙烯。

苯乙烯单体生产工艺技术:深度减压,绝热乙苯脱氢工艺乙苯脱氢反应在绝热式固定床反应器中进行,其特点是:转化率高,可达55%,选择性好,可达90%。

特殊的脱氢反应器系统:在低压(深度真空下)下操作以达到最高的乙苯单程转化率和最高的苯乙烯选择性。

该系统是由蒸汽过热器、过热蒸汽输送管线和反应产物换热器组成,设计为热联合机械联合装置。

整个脱氢系统的压力降小,以维持压缩机入口尽可能高压,同时维持脱氢反应器尽可能低压,从而提高苯乙烯的选择性,同时不损失压缩能和投资费用。

所需要的催化剂用量和反应器体积较小,且催化剂不宜磨损,能在高温高压下操作,内部结构简单,选价便宜。

在苯乙烯蒸馏中采用一种专用的不含硫的苯乙烯阻聚剂。

它经济有效且能使苯乙烯焦油作为燃料清洁地燃烧。

工业设计的优化和设备的良好设计可使操作无故障,从而可减少生产波动.本设计装置主要由脱氢反应和精馏两个工序系统所组成。

原料来自乙苯生产装置或原料采购部门,循环水、冷冻水、电和蒸汽来由公用工程系统提供,生产出的苯乙烯产品到成品库。

此设计过程中,为了计算方便,忽略了一些计算过程,故有一定的误差,另由于计算时间比较仓促,有些问题不能够直接解决。

设计中有不少错误之处,请指导老师予以批评指正,多提出宝贵意见。

苯乙烯设计任务书一、设计题目:年产10万吨苯乙烯的生产工艺设计二、设计原始条件:1、原料组成(质量%)2、操作条件:年工作日:300天,每天24小时,乙苯总转化率为55%乙苯损失量为纯乙苯投料量为4.66%配料比:原料烃/水蒸汽=1/2.6(质量比)温度T:第一反应器进口温度630℃,出口温度580℃第二反应器进口温度630℃,出口温度600℃压力P:床层平均操作压力1.5 * 105 Pa(绝)3、选择性:C8H10→C8H8+H2(1)C8H10→C6H6+C2H4(2)C8H10+H2→C7H8+CH4(3)4、催化剂条件:(1)采用11#氧化铁催化剂,d=3mm,h=13mm(2)允许通入乙苯空速为:(0.5~0.9)Nm3乙苯/(m3Cat.h)(3)=1050kg/m3=1500kg/m35、参考数据:(1)反应器直径D=2 m(2)取热损失为反应热为4%(3)k=exp(11.281-2545/RT)(4)K=exp(15.344-14656.5734/T)(5)Cat的有效系数η1=0.7 η2=0.667(6)填料情况:取瓷环为25×25的拉西环,所填高度为250mm,锥形高度为250mm,锥角取900(7)压力:第一反应器进口压力为1.8 * 105 Pa,出口压力为1.2 * 105 Pa,平均压力为1.5 * 105 Pa,压降ΔP=0.6 * 105 Pa。

年产200万吨1580热轧带钢生产线设计_毕业设计说明书

QINGGONG COLLEGE, HEBEI UNITED UNIVERSITY毕业设计说明书设计题目:年产200万吨1580热轧带钢生产线工艺设计摘要本设计任务为年产200万吨热带连轧车间,选择250mm厚坯,双粗轧可逆布置。

产品范围1.5~18mm,典型产品5mm。

产品要求品种广泛,质量优良。

设计内容包括建厂依据,原料选择,轧机数量、形式、能力选择,轧制规程计算,轧制图表,年产量计算,凸度规程计算,电机发热校核,轧辊强度校核,辅助设备校核,金属平衡、燃料消耗计算。

为了能生产高质量的汽车板用热卷,轧制时对中间坯的厚度、凸度、表面光洁度都有较高要求,对温度有更严格的制度。

粗轧机配置CVC,控制凸度,严格控制中间坯凸度,也提高粗轧压下量。

采取辊道边部加热、层流边部遮挡,保证热卷产品残余应力较小。

采用新型板凸度仪,高效处理凸度信息,实现凸度、平直度自动控制,做到表面光洁,尺寸精度高,为后续冷轧提供合格带卷。

所设计热轧厂装备有高效的带钢轧制自学习模型和调节系统,从而使带钢厚度、板形、宽度、终轧和卷取温度的控制精度极高。

能够使产品达到设计产量和品种质量的要求,满足市场需求。

关键字1580热轧带钢;厚板坯;粗轧CVC轧机;汽车板用热卷IAbstractDesigned to complete the design of the task book requirements (more than 2.0 million tons annual output of varieties of tropical plant and rolling). Choice of 250mm thick billet, dual rough layout reversible binding. Product range 1.5 ~ 18mm. Typical Product 5mm.Wide varieties of product requirements, good quality.The basis of content, including plant design, rolling a point of order, the crown of order, the rolling charts, annual production, the crown of order, the electrical heating calibration, intensity calibration roll, check auxiliary equipment, metal balance, fuel consumption calculation.In order to produce high quality hot rolled plate with the car, rolling on the piece thickness, convexity, surface finish requirements are high, the temperature more stringent system. Take roll edge heating, laminar flow edge block, to ensure thermal residual stress in a small volume products. Instrument using the new crown, high crown of information processing to achieve crown, flatness control, so that smooth surface, size and high precision cold-rolled to provide qualified for the follow-up coil.New plant is equipped with hot-rolled strip steel rolling technology and highly efficient model and conditioning systems, so that the strip thickness, flatness, width, end-rolling coiling temperature control and high accuracy. Enable the production of products to meet the design requirements of the quality and variety to meet market demand.Keywords1580 hot rolling mill, double reversible roughing, CVC rolling, strip for carII目录摘要 (I)Abstract (I)引言 (1)第1章文献概述 (2)1.1热轧宽带钢轧机工艺装备的新发展 (2)1.2发展中的问题 (5)第2章建厂依据及产品大纲 (6)2.1建厂依据 (6)2.2产品大纲 (6)2.2.1 坯料规格和技术参数 (7)2.2.2 产品钢种和分类 (7)第3章轧机的比较与选择 (9)3.1 车间布置及设备选用的原则 (9)3.2 轧机的确定与选择 (9)3.2.1 轧机数量的选择 (9)3.2.2 粗轧机形式的选择 (10)3.2.3 精轧机机组的选择 (11)3.2.4精轧板型控制方式选择 (16)第4章典型产品的压下规程设计 (17)4.1 坯料尺寸 (17)4.2粗精轧机组压下量分配 (17)4.3确定速度制度 (20)4.3.1粗轧速度制度的确定 (20)4.3.2精轧速度制度的确定 (21)4.3.3精轧机组轧制延续时间 (22)4.4确定轧制温度制度 (22)4.4.1 粗轧各道次温度确定 (23)4.4.2 精轧各道次温度确定 (24)4.5转速的计算 (24)III河北联合大学轻工学院IV4.5.1前滑值的计算 (24)4.5.2轧辊转速的计算 (26)4.6各机架的空载辊缝值得设定 (27)4.7轧制力矩的计算 (28)4.7.1附加摩擦力矩m M (29)4.7.2空转力矩Mk (31)4.7.3动力矩的计算 (33)第5章 轧制图表与年产量计算 (34)5.1轧制图表的基本形式及其特征 (34)5.1.1单机座可逆式轧机的工作图表 (34)5.1.2连续式轧机的工作图表 (35)5.1.3本次设计轧制图表 (36)5.2 轧钢机的产量计算 (36)5.2.1轧钢机年产量的计算 (37)5.2.2轧钢机平均小时产量的计算 (37)5.2.3轧钢车间年产量的计算 (38)第6章 轧辊强度的校核与电机能力验算 (40)6.1轧辊的强度校核 (40)6.2支撑辊弯曲强度 (40)6.3工作辊扭转强度校核 (42)6.4工作辊与支撑辊的接触应力校核 (45)6.5电机的校核 .............................................................................................. - 48 -6.6主电机的功率计算 (51)第7章 辊型的凸度计算 (53)7.1出口板带凸度计算 (53)7.2热凸度计算 (54)7.3轧制力挠度的计算 (55)7.4 CVC 凸度的计算 (57)第8章 辅助设备的选择 (59)8.1加热炉的选择 (59)8.2除鳞设备的选择 (60)8.3辊道的选择 (62)8.4剪切设备的选择 (64)8.5冷却设备的选择 (65)8.6卷取机的选择 (65)8.7活套支撑器 (67)8.8热卷箱的选择 (67)8.9板坯宽度侧压设备 (69)第9章金属平衡与其他消耗 (72)9.1金属平衡 (72)9.2其他消耗 (73)第10章轧钢车间平面布置及经济技术指标 (74)10.1轧钢车间平面布置 (74)10.1.1 轧钢车间平面布置的原则 (74)10.1.2 金属流程线的确定 (75)10.2 车间技术经济指标 (76)10.2.1 各类材料消耗指标 (76)10.2.2 综合技术经济指标 (79)总结 (82)参考文献 (83)致谢 (1)V引言近几年来我国集中建设了一大批宽带钢热轧机,数量之多,建设速度之快,不仅在我国,在全世界也是空前的。

用布勒SSP装置生产碳酸饮料瓶用聚酯切片的技术

收稿日期:2006209205;修回日期:2007209225。

作者简介:蒋 云(19722),男,江苏盐城人,工程师,学士,从事瓶片开发生产技术管理工作。

用布勒SSP 装置生产碳酸饮料瓶用聚酯切片的技术蒋 云(仪征化纤股份有限公司,江苏 仪征 211900)摘要:从瓶片内在品质和注坯吹瓶工艺2个角度分析了碳酸饮料用瓶片的爆瓶问题;研究了熔融缩聚和固相缩聚阶段优化该瓶片内在品质的措施;全面阐述了在布勒固相缩聚装置上该瓶片的生产技术。

关键词:PET;固相缩聚;碳酸饮料瓶用切片中图分类号:T Q323.41,T Q320.722 文献标识码:B 文章编号:100828261(2007)01200302040 前言聚酯瓶现在已经广泛应用于饮料包装,与传统玻璃瓶相比,聚酯瓶有着明显的优势:它质量轻,便于运输和携带;透明度好、配色容易,包装外观美观;碳酸饮料瓶子意外破损没有人身伤害;醛含量可以控制得很低,使饮料口味保真。

但是,碳酸饮料瓶用聚酯切片(以下简称,碳酸料)是最关键的,因为经济损失最大的问题是爆瓶。

要长期提供品质稳定、饮料包装企业使用方便的碳酸料,仍是众多瓶片生产商的追求目标。

因此对于越来越多、越来越大的瓶片生产企业来说稳定生产出内在品质优异的碳酸料才有可能使中国瓶片业立于不败之地,也为同是充气饮料的啤酒瓶开发解决后顾之忧。

解决爆瓶问题,从注坯吹瓶工艺来说,要控制好螺杆温度、瓶坯冷却环节、拉伸速度、拉伸温度和瓶坯轻量化[1];而从碳酸料品质来说,主要是控制切片的黏度和黏度降,低分子物(如乙醛等)、结晶速率等[2]。

下面以优化碳酸料内在品质解决爆瓶问题为例,阐述布勒固相缩聚工艺生产优质碳酸料的技术。

1 基础切片品质的影响对于瓶片产品,无论是黏度降还是结晶速率、低分子物等品质的优劣,基础切片的内在品质都是决定因素,即需要从优化熔融缩聚工艺着手控制碳酸料的黏度降、结晶速率和低分子物等。

1.1 黏度降对碳酸料应力开裂性能影响最大的是黏度降,图1是黏度降与应力开裂性能的关系图。

SSP装置制备结晶切片工艺

收稿日期:2007 07 04。

作者简介:关宏伟,(1978 ),男,新疆奇台县人,助理工程师,从事聚酯生产技术管理工作。

SSP 装置制备结晶切片工艺优化关宏伟,吴振刚,曹殿强,向 勇(新疆屯河聚酯有限责任公司,新疆 昌吉 831100)摘要:为使产品的黏度短时间达到要求的范围,以及防止切片在主反应器内发生结块现象,针对制备结晶切片的工艺过程进行了优化。

经过工艺优化有效减少了物料降等数量,提高了切片结晶度,缩短了装置开车时间。

关键词:SSP ;结晶;工艺优化中图分类号:TQ316.337 文献标识码:B 文章编号:1008 8261(2007)06 0045 020 前言新疆屯河聚酯有限责任公司的5万t/a 连续固相增黏装置是从进意大利Uop Sinco 公司的引进的专利技术生产线,日产量在150t 以上,用于生产瓶用PET 树脂。

2001年底投产以来装置运行平稳,产品品质优良,深受用户好评。

通过对开机时结晶切片制备的工艺优化,缩短了产品黏度达到合格的时间,并且防止切片在主反应器发生结块现象。

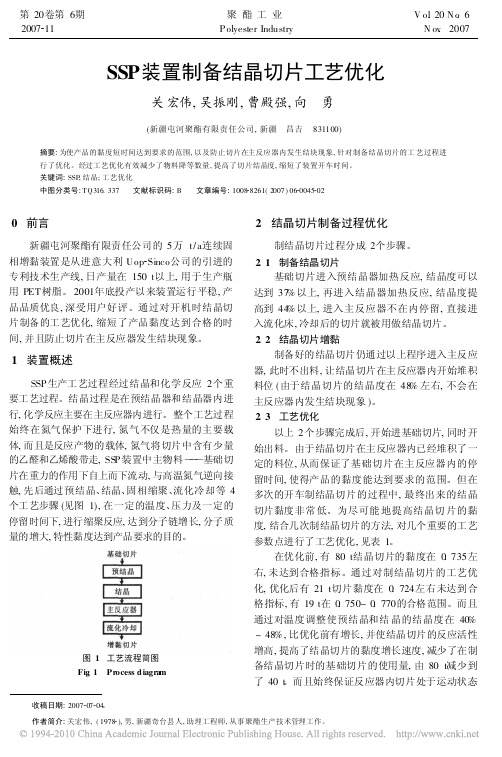

1 装置概述SSP 生产工艺过程经过结晶和化学反应2个重要工艺过程。

结晶过程是在预结晶器和结晶器内进行,化学反应主要在主反应器内进行。

整个工艺过程始终在氮气保护下进行,氮气不仅是热量的主要载体,而且是反应产物的载体,氮气将切片中含有少量的乙醛和乙烯酸带走,SSP 装置中主物料 基础切片在重力的作用下自上而下流动,与高温氮气逆向接触,先后通过预结晶、结晶、固相缩聚、流化冷却等4个工艺步骤(见图1),在一定的温度、压力及一定的停留时间下,进行缩聚反应,达到分子链增长,分子质量的增大,特性黏度达到产品要求的目的。

图1 工艺流程简图Fig .1 Process d iagra m2 结晶切片制备过程优化制结晶切片过程分成2个步骤。

2.1 制备结晶切片基础切片进入预结晶器加热反应,结晶度可以达到37%以上,再进入结晶器加热反应,结晶度提高到44%以上,进入主反应器不在内停留,直接进入流化床,冷却后的切片就被用做结晶切片。

乙烯工艺设计说明书

化学工艺学课程设计题目:年产22.46万吨的乙烯车间工艺设计学院: 化学与材料工程学院_______专业: 化学工程与工艺班级:_________10化工_____________队长: 刘友志队员:刘崇星、陈畅、候康、孙永升时浩翔指导老师: 胡建波_____________完成日期: 2013年12月8日目录1 总论 (1)1.1 概述 (1)1.2 设计依据及规模 (1)1.3 工艺方案 (1)2 工艺设计方案 (2)2.1 概述 (2)2.2 石脑油裂解工艺现状 (2)2.3 石脑油裂解工艺设计确定 (7)3 物料衡算 (10)3.1 概述 (10)3.2 物料衡算的原理和基准 (10)3.3 物料衡算 (10)4 热量衡算 (12)4.1 工艺流程和热量衡算说明 (12)5 设备选型 (12)5.1 反应器设计 (12)5.2 换热器的设计选型 (13)5.3 塔设备设计 (18)6 车间布置设计 (40)7 三废处理及安全事项 (41)8 组员分工明细及图纸 (42)参考文献 (47)附化学工艺学课程设计任务书 (48)1 总论1.1 概述在改革开放后,我国对乙烯丙烯的缺口急剧增加,乙烯丙烯及其下游产品的进口量逐年增加,国内产品市场占有率还不到一半。

目前全世界乙烯主要以石脑油(或乙烷)为原料,采用蒸汽热裂解技术(在800℃左右的温度下)生产,其产量超过总产量的90%。

乙烯产品占石油化工产品的七成,其发展水平已成为衡量一个国家经济实力的重要标志之一,是石油工业的核心并影响着国民经济。

聚乙烯得到了广泛应用,如粘合剂、农膜、电线和电缆、包装(食品软包装、拉伸膜、收缩膜、垃圾袋、手提袋、重型包装袋、挤出涂覆)、聚合物加工(旋转成型、注射成型、吹塑成型)。

丙烯是仅次于乙烯的一种重要有机石油化工基本原料,主要用于生产聚丙烯、苯酚、丙酮、丁醇、辛醇、丙烯腈、环氧丙烷、丙二醇、环氧氯丙烷、合成甘油、丙烯酸以及异丙醇等,其他用途还包括烷基化油、高辛烷值汽油调合料等。

csp毕业设计说明书

精选 doc 可编辑240万吨CSP热轧薄板厂设计摘要本设计以生产产品规格为12mm×1550mmX65管线钢为例,设计一个年产量为240万吨的CSP热轧薄板厂。

设计内容主要包括兴建该厂的可行性分析、产品大纲的编制、产品平衡计算、主辅设备选择、以及生产工艺流程设计、轧制规程的计算、辊形设计和轧辊强度的校核、电机功率的校核、车间生产能力的计算、轧机工作图标的确定以及车间平面布置等内容。

参考其他已建厂的参数经验,指定产品大纲、确定压下规程,选择主要轧制设备,进行计算。

关键词:CSP 连铸连轧轧制工艺强度校核word欢迎下载精选 doc 可编辑Design of CSP Hot rolling Sheet Plant240 ton’ Annual OutputAbstractThe design specifications for production of product is 12mm1550mm X65 steel as an example.Design a production capacity of 2.4 million tons production of CSP. Design features include the construction of the plant feasibility analysis, the preparation of the outline of the products, metal balance calculation,rolling determining the csale, products blance calculation,the mainequipments choice, the choice of auxiliary equipments. Economical and technical indicators of development an production process design, system temperaure, the speed of the system,cone unit rate calculation the calculation of rollling a point of order, roll strength checking, checking the electrical power, workshop production,the mill work chart to determine yhe plant layout an so on.Reterence other plant parameters of experience,the design products outline,selcet apoint of other to determine major reduction rolling equpments,calculation.word欢迎下载精选 doc 可编辑Keywords:CSP Continuous casting and rolling Rolling progirss Strength checkword欢迎下载精选 doc 可编辑目录摘要 (I)ABSTRACT (II)第一章建设一个CSP车间的可行性和必要性分析 (1)1.1CSP生产线历史简介 (1)1.2国内外CSP生产线概况 (1)1.2.1国内CSP生产线发展概况概况 (1)1.2.2世界其他各国的薄板坯连铸连轧生产线近况 (3)1.3在包头建设CSP钢厂的必要性和可行性研究 (4)第二章产品方案编制 (6)2.1产品大纲的编制 (6)2.1.1 产品大纲的制定原则 (6)2.1.2产品大纲 (6)2.2金属平衡表的编制 (7)2.2.1编制依据及内容 (7)2.2.2金属平衡表的编制 (8)第三章CSP生产工艺过程的制定 (9)3.1制定工艺过程的依据 (9)3.2CSP生产工艺流程图 (10)3.3CSP生产工艺流程及主要设备简介 (10)3.4CSP生产工艺流程特点 (11)第四章主要设备的选择 (13)4.1机架数目的确定 (13)4.2轧机技术性能参数 (13)4.3轧辊尺寸的确定 (14)第五章压下规程的确定 (16)word欢迎下载精选 doc 可编辑5.1压下规程的制定依据 (16)5.1.1 轧制制度确定的原则及要求 (16)5.1.2 变形制度的确定 (16)5.2速度制度的确定 (17)5.3温度制度的确定 (17)5.4各道次压下量的分配 (18)5.5各机架轧制速度的确定 (18)5.5.1各机架轧制速度的计算 (18)5.5.2各架轧机速度范围的确定 (19)5.6各机架轧制温度的计算 (20)5.7轧机咬入能力校核 (22)5.8轧制压力的计算 (24)5.8.1各道次的平均变形速度的计算 (24)5.8.2求各道次的变形抗力 (25)5.8.3平均单位压力的计算 (27)5.8.4轧制压力的计算 (27)5.9轧机的轧辊辊型设计 (28)5.9.1影响辊缝形状的因素 (28)5.9.2辊形的设计 (31)5.10电动机传动轧辊所需力矩的确定 (34)5.10.1传动力矩的组成 (34)5.10.2轧制力矩的确定 (35)5.10.3附加摩擦力矩的确定 (37)5.10.4空转力矩的确定 (40)5.10.5电机轴上总的传动力矩 (40)5.11轧制规程表的确定 (42)第六章轧制过程中主要参数的校核 (43)6.1电机能力的校核 (43)6.1.1等效力矩的确定 (43)word欢迎下载精选 doc 可编辑6.1.2电动机功率的确定 (44)6.2轧机的强度校核 (45)6.2.1板带轧辊的强度特点 (45)6.2.2轧辊的强度校核 (48)第七章车间生产能力的确定 (60)7.1轧机小时产量的确定 (60)7.1.1轧机小时产量计算 (60)7.1.2轧钢机平均小时产量 (60)7.2轧钢车间年产量计算 (61)7.3轧钢机的工作图表 (62)7.3.1轧钢机的工作图表的意义 (62)7.3.2连续式轧机轧制图表的特征 (62)第八章辅助设备选择 (64)8.1加热设备的选择 (65)8.2剪切设备(事故剪)的选择 (66)8.3高压水除鳞箱的选择 (67)8.4活套支撑器的选择 (67)8.4.1热连轧带钢轧机精轧机组的生产特点 (67)8.4.2活套支撑器的作用 (68)8.4.3活套支撑器的类型 (68)8.4.4活套支撑器的工作特征 (69)8.4.5所选活套支撑器的参数 (69)8.5冷却设备的选择 (69)8.6卷取设备的选择 (70)8.6.1带钢生产工艺对卷取的要求 (71)8.6.2带钢卷取机的结构特点 (71)8.6.3带钢卷取机区的主要技术参数 (72)第九章厂房平面布置 (75)word欢迎下载精选 doc 可编辑9.1平面布置的原则 (75)9.2金属流程线的确定 (75)9.3设备间距的确定 (76)9.4仓库面积的确定 (77)9.5其它设施面积的确定 (78)9.5.1操作台位置选择 (78)9.5.2主电室 (78)9.5.3运输通道的确定 (78)9.6轧辊堆放场地的确定 (79)参考文献 (80)致谢 (81)word欢迎下载精选 doc 可编辑word 欢迎下载第一章 建设一个CSP 车间的可行性和必要性分析1.1 CSP 生产线历史简介自1989年世界上第一台工业化的薄板坯连铸连轧生产线投产以来,过去的11年中已有36条生产线相继运作, 2000年可形成年产4825万t 的生产能力。

工艺流程设计说明书

工艺流程设计说明书

《工艺流程设计说明书》

一、总则

本说明书旨在规范工艺流程设计的相关步骤和要求,以确保产品质量和生产效率。

所有涉及工艺流程设计的人员应严格遵守本说明书的规定。

二、工艺流程设计步骤

1.收集相关资料:包括产品设计图纸、技术要求、生产设备资

料等。

2.分析产品结构和工艺要求:根据产品设计图纸和技术要求,

分析产品结构和工艺要求。

3.确定加工工艺:根据产品结构和工艺要求,确定加工工艺,

包括材料选择、加工工艺流程、加工设备等。

4.制定工艺流程:根据确定的加工工艺,制定详细的工艺流程,包括加工顺序、加工参数、加工技术要求等。

5.编制工艺文件:根据制定的工艺流程,编制工艺文件,包括

工艺卡、工艺指导书等。

6.审核和修改:对编制的工艺文件进行审核和修改,确保工艺

流程设计的准确性和可行性。

7.批准发布:经审核无误后,由相关负责人批准发布工艺文件并通知相关人员。

三、工艺流程设计要求

1.设计合理性:工艺流程设计应合理、科学,确保产品质量和生产效率。

2.标准化:工艺流程设计应符合相关标准和规范要求,确保产品质量和安全生产。

3.可追溯性:工艺流程设计应具有可追溯性,确保产品质量和质量管理体系的实施。

4.不断改进:工艺流程设计应不断改进,不断提高产品质量和生产效率。

四、附则

本说明书由公司技术部制定,相关部门和人员应严格执行。

任何单位和个人不得擅自修改或私自颁布相关文件。

对于违反本说明书的行为将追究相关责任。

以上就是《工艺流程设计说明书》的内容,希望相关人员严格遵守,确保产品质量和生产效率。

SSP工艺设计说明书

1.1 What is special about PET "......................1-1...................................1-12.1 结晶单元 .........................................2-12.2 预加热单元........................................2-22.3 从加热器至反响釜的输送系统........................2-32.4 固态反响单元....................................2-42.5. 冷却单元......................................2-52.6. 工艺气体洗涤单元...............................2-62.7 SSP工艺控制系统..................................2-7这个章节让我们了解SSP工艺PET和其他热塑性塑料在室温下热习性是非晶型状态. 加热超过它的玻璃转化点温度Tg (70...80 °C), 聚合物链段间变成柔韧的.材料变成粘的和韧性的. 因为它是直链分子构造, 当继续加热PET 会产生局部结晶.加热达约100°C后自然的开使结晶. 无定形 PET 是清晰透明的, 结晶后的 PET 是不透明白色. 在玻璃转化点温度Tg以上的温度, 结晶后的PET 是不粘结.通过加热 PET 形成结晶和消失它的粘性.为了到达热平衡状态, 一定的最小热处理时间在各自的温度是必须的. 否则粘性將不会消失. 所谓的 '低熔点' 说明材料已经接触最高温度, 长且足够的时间. 在温度低于'低熔点', 一次退火材料是不在粘连的.材料状态由差式扫描量热仪 (DSC)分析得到.以下是布勒公司PET固态聚合厂的各段工序的工艺I.V〕此段是工艺气体再生之处. 粉尘经过滤器移除,有机物移除是喷洗与吸附方式移除。

21万吨聚氯乙烯聚合工段工艺设计

21万吨聚氯乙烯聚合工段工艺设计12万吨聚氯乙烯聚合工段工艺设计目录摘要 (1)关键词 (1)Abstract (1)Key words (1)第一章设计说明书 (2)1.1 设计项目 (2)1.2设计依据、生产规模、设计原则 (2)1.2.1设计内容 (2)1.2.2生产规模 (2)1.2.3设计依据 (2)1.2.4设计原则 (2)1.3厂址选择及建厂地区自然条件 (2)1.3.1地理位置及环境 (2)1.3.2工厂用水情况 (3)1.3.3供电 (3)1.3.4原料供应 (3)1.3.5工厂所处自然条件 (3)第二章聚氯乙烯工业发展概况 (3)2.1 聚氯乙烯工业的发展概况 (4)2.2聚氯乙烯工业在国民经济中的作用 (4)2.3聚氯乙烯系列聚合物的性质 (5)2.4聚氯乙烯制品的开发与应用技术 (5)第三章生产方法简介及设计方法的确定 (7)3.1聚合方法简述 (7)3.1.1本体聚合 (7)3.1.2溶液聚合 (7)3.1.3悬浮聚合 (8)3.1.4乳液聚合 (9)3.3产品的基本性能 (11)3.4有关设计参数 (12)3.5产品规格与质量指标 (12)第四章物料衡算 (14)4.1聚合釜物料衡算 (14)4.2出料槽物料衡算 (15)4.3汽提塔物料衡算 (16)4.4离心部分物料衡算 (18)4.5气流干燥部分物料衡算 (18)4.6沸腾干燥部分物料衡算 (19)4.7筛分包装部分物料衡算 (19)4.8物料衡算总平衡 (20)4.9概念配方 (22)第五章热量衡算. (23)5.1反应体系升温过程的热量衡算 (23) 5.2气提塔热量衡算 (26)5.3列管式换热器热量衡算 (27)5.4气流干燥塔热量衡算 (27)第六章聚合反应釜选型 (31)6.1聚合过程的影响因素 (31)6.2反应釜选型结果 (32)第七章废水处理 (33)7.1废水的处理 (33)7.2 废水排放标准 (33)7.3废水的处理方法 (33)7.4其他三废的处理 (34)第八章生产工艺过程说明 (35)8.1工艺过程简介 (35)8.2设备一览表 (36)附图 (38)参考文献 (39)致谢 (40)120kt/a聚氯乙烯聚合工段工艺设计陈宋泉指导老师王小华(吉首大学化学化工学院湖南吉首416000)摘要:本设计是一个年产12万t聚氯乙烯(PVC)反应工程中的聚合反应工段的设计。

耐酸碱橡胶板成型工艺设计说明书下半部分(共36页)

耐酸碱橡胶板成型工艺设计说明书下半局部第三节混炼混炼是用炼胶机将生胶或塑炼生胶与配合剂炼成混炼胶的工艺,是橡胶加工最重要的生产工艺。

混炼可采用开炼机、密炼机和螺杆连续混炼机。

用开炼机混炼时要求手工操作熟练,劳动强度大,且不平安。

用密炼机混炼操作平安,劳动强度小,是目前应用最普遍的。

混炼要求配合剂均匀分散于生胶中,形成胶态分散体,以使硫化胶具有最正确性能。

同时对混炼胶料的可塑度也有一定要求,使之能符合后工序的要求。

有一段和二段混炼法。

前者是在橡胶中逐步添加配合剂。

后者是先参加软化剂和粉末状填充剂进行第一阶段的粗混炼,胶料经冷却和放置一定时间后,再加硫黄和促进剂进行第二段混炼。

密闭式炼胶机简称密炼机,主要用于橡胶的塑炼和混炼。

密炼机是一种设有一对特定形状并相对回转的转子、在可调温度和压力的密闭状态下间隙性地对聚合物材料进行塑炼和混炼的机械,主要由密炼室、转子、转子密封装置、加料压料装置、卸料装置、传动装置及机座等局部组成。

密炼机是在开炼机的根底上开展起来的一种高强度间隙性的混炼设备。

它在橡胶混炼过程中显示出来比开炼机优异的一系列特征,如:混炼容量大、时间短、生产效率高;较好的克服粉尘飞扬,减少配合剂的损失,改善产品质量与工作环境;操作平安便利,减轻劳动强度;有益于实现机械与自动化操作等。

混炼是指在炼胶机上将各种配合剂均匀的混到生胶种的过程。

混炼的质量是对胶料的进一步加工和成品的质量有着决定性的影响,即使配方很好的胶料,如果混炼不好,也就会出现配合剂分散不均,胶料可塑度过高或过低,易焦烧、喷霜等,使压延、压出、涂胶和硫化等工艺不能正常进行,而且还会导致制品性能下降。

密闭式炼胶机简称密炼机主要用于橡胶的塑炼和混炼,常用的密炼机有转子相切型和转子啮合型两种,国内普遍使用的是转子相切型密炼机。

国产的型号有XM型和GK-N型。

相切型转子密炼机和啮合型转子密炼机在结构上主要区别是转子。

相切型转子的横截面呈椭圆形,突棱有两棱和四棱两种,两个转子具有速率差,突棱彼此不相啮合。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

CONTENTS1基本资料.......................................... 1-11.1 What is special about PET ?......................1-11.2 SSP 厂主工艺...................................1-12总则.............................................. 2-12.1 结晶单元 .........................................2-12.2 预加热单元........................................2-22.3 从加热器至反应釜的输送系统........................2-32.4 固态反应单元.................................... 2-42.5. 冷却单元...................................... 2-52.6. 工艺气体洗涤单元............................... 2-62.7 SSP工艺控制系统..................................2-71 基本资料这个章节让我们了解SSP工艺1.1 什么是专用的PET ?PET和其他热塑性塑料在室温下热习性是非晶型状态. 加热超过它的玻璃转化点温度Tg (70...80°C), 聚合物链段间变成柔韧的.材料变成粘的和韧性的. 因为它是直链分子结构, 当继续加热PET 会产生部分结晶.加热达约 100°C后自然的开使结晶. 无定形 PET 是清晰透明的, 结晶后的PET 是不透明白色. 在玻璃转化点温度Tg以上的温度,结晶后的PET 是不粘结. 通过加热 PET 形成结晶和消失它的粘性.为了达到热平衡状态, 一定的最小热处理时间在各自的温度是必须的. 否则粘性將不会消失. 所谓的 '低熔点' 表明材料已经接触最高温度,长且足够的时间. 在温度低于'低熔点', 一次退火材料是不在粘连的.材料状态由差式扫描量热仪 (DSC)分析得到.1.2 SSP 厂主工艺以下是布勒公司PET固态聚合厂的各段工序的工艺反应 :固态聚合是增加产品特性粘度(I.V)冷却 :产品储存必须降温至60℃以下工艺气体清洗此段是工艺气体再生之处. 粉尘经过滤器移除,有机物移除是喷洗与吸附方式移除。

切片输送 : PET切片采用空气输送系统输送工艺说明1.工艺说明:瓶级树脂的SSP 工艺1.1 固相增粘工艺(SSP)固相缩聚工艺用于将未结晶PET 切片提高到符合有关部门的规定、包装工业要求的优质瓶级树脂。

瓶级聚合物最重要的质量指标是:—分子量:通过SSP 工艺提高到需要的水平—乙醛含量:通过SSP 工艺降到1ppm以下— L*、a*、b*颜色:受聚合物配方、CP(液相聚合)和SSP 的影响—注射模塑过程中乙醛的生成:聚合物配方、CP、SSPSSP 是一扩散控制工艺,其主要设计参数是温度和滞留时间,特性粘度(IV)的上升和乙醛脱除都要求温度必须在200℃以上且滞留时间范围在8~12 小时,聚合体在进入固相增粘之前首先要经结晶并干燥,固相增粘后要对树脂进行冷却以便在储存和装运时不对产品特性产生影响。

预聚物之间的酯基转移:酯化1.2 结晶结晶器(Crystallizer): 316/317-A-01工艺原理:流化床工艺气体:空气(循环)滞留时间:14分钟工艺气体温度:180℃未结晶的切片能被加工是超过玻璃转化点温度(Tg 70-80℃)以上的温度,未结晶的聚合物经过初级结晶系统被加热到130℃以上,在此阶段中释放出大量的热,容易使颗粒结块,结晶系统的设计可以避免这种结块的形成。

聚合物中的共聚单体含量对结晶行为有重要影响,改性树脂改性程度越高结晶速率越慢,因而结晶系统的设计应必须适应于聚合物的配方。

只要工艺温度不超过180℃聚合物就可以在空气环境中进行结晶。

结晶工艺的特点:一步法工艺,在一个有多级腔室的流化床热交换器内完成。

无定形切片在多腔室流化床中加热,切片完成大部份结晶,由于第一腔室内强烈的气流作用避免了结块的生成。

—无机械搅拌因而切粒不会变形。

—以最大180℃的温度在空气环境下结晶。

—脱除表面水分,无水解(特性粘度不下降)。

—结晶器均有很好的聚合体脱尘功能。

无定形切片 (常温.) 从喂料罐317-B-01 经旋转喂料阀 317-H-01 进入结晶器317-A-01.避免新加入的切片粘结,靠大量的循环工艺气体使已结晶切片与未结晶的切片充分混合(混合比最大80:20)。

结晶切片由可调整的溢流板排出工艺气体加热器 317-W-01.工艺气体循环风机 317-V-01粉尘分离的旋风分离器317-F-01.切片中的水份和乙醛的移除是利用循环的工艺气体带走;工艺气体部分排至大气中(min.10%),并经过滤器317-F-02补充新鲜空气1.3 预热预热器(Preheater): OKTD-25-5C-IV 316/317-C-01工艺原理:屋脊式,垂直流向式热交换器工艺气体:氮气(循环)滞留时间:5.3小时工艺气体温度:220℃(可调整,视产品品种与黏度调整)结晶器下来的切片经过喂料阀317-H-02进入预加热器317-C-01。

喂料阀317-H-02是隔离氮气回路与空气回路。

切片在预加热器317-C-01被氮气加热到固聚反应的温度,氮气是横向的流入预加热器317-C-01 . 切片穿过屋脊式分布的装置向下流动, 氮气向上流动与切片形成逆流. 预加热器系统使用的氮氣是再循环迴路.从预加热器317-C-01 流出的气体与从317-C-02流出的气体, 流入袋式过滤器317-F-03过滤后,工艺气体经过风机 317-V-03 流经加热器317-W-03, 317-W-09A, 317-W-09B, 317-W-09C 和 317-W-09D气体被再加热到工艺需求的温度。

在此加热工艺段切片中的水份再次被降低到很低的程度。

调整氮气的温度和两个流量, 最终产品的温度能得到控制。

预热器底部进入的冷氮气主要为调整产品的温度。

此段工序后切片的结晶度超过50 %。

结晶的聚合体需加热至SSP 反应所需的温度即200℃以上,切片边被加热边经过二次结晶阶段(晶格重整阶段),这一过程使得切粒表面软化从而也易于导致产品熔结。

加热系统的设计正是要避免产品熔结。

在加热的同时切片被干燥到含水很低的程度。

加热是在惰性环境中进行的,可防止切片的热降解和氧化降解。

防止切片在反应器中粘结,在预加热器中的切片必须缓慢的升温;预热器的特点:—在一无搅拌器、重力流反应釜内进行一步处理,方式是横吹氮气。

聚合体在数个预加热器室内逐渐加热,水分在该装置的第一区内迅速减小,在加热器的后面区域内发生二次结晶同时也发生大量反应,由于极低的静压力且单个颗粒间的相对运动阻止了切片的熔结。

—总分子量约提高20%。

—乙醛含量降到约5ppm。

—重力流具有极好的滞留时间分布。

—无机械搅拌因而颗粒不会变形。

—以约220℃的温度在氮气环境下加热(密闭的氮气回路)。

—即使高改性切片也不会有颗粒结块。

—脱除内部水分,无水解(特性粘度不下降)。

—具有切片除尘功能。

—不需维修。

1.4. 从加热器至反应釜的输送系统输送原则: 密相输送输送工艺气体: 氮气输送距离: 总长 50 m(水平距离: 12 m 垂直距离: 38 m)输送能力: 10.3 t/h输送气体温度: 约180 °C内部输送是将预加热器317-C-01 下来的切片输送到反应器317-C-02.密相输送系统使用热氮气是因在输送时不会有热损失与损坏切片氮气压缩机317-V-06 和氮气加热器 317-W-10.出自加热器的切片要输送到反应釜入口,这一中间输送系统可优化厂房布置(高度和空间要求)从而降低厂房造价。

聚合物输送系统的特点:—单股气流,输送速度低。

聚酯切片从预热器经气力输送到反应釜,使用的是与氮气提纯系统相接的密闭式氮气回路,该系统不需要补充氮气。

—切片输送轻柔,不产生粉尘。

—无额外氮气消耗。

1.5 SSP 反应反应器:316/317-C-02圆柱体高: 15.0 m (直径3.7 m)工艺原理:垂直重力流反应器工艺气体:氮气(循环及纯化)滞留时间:16小时(圆柱体13.5小时)工艺温度:210℃工艺气体入口温度:50℃切片从氮气输送系统落入SSP 反应器317-C-02, 切片缓慢的由移动床下降,反应产生的副产物经逆流而上的氮气带走。

从反应器317-C-02流出的气体与从预加热器317-C-01 流出的气体汇合后流入袋式过滤器317-F-03过滤除尘后,气体分为两路,一路至洗涤系统另一路循环回到预加热系统。

通过调整切片在反应器内的温度与滞留时间,使切片分子量增加到需要的期望值,乙醛含量降低至1PPM以下。

反应阶段二次结晶会稍有增加,该反应釜的设计可避免产品熔结。

反应工艺介质是氮气,可防止切片出现热降解和氧化降解。

反应器的特点:—在无搅拌器、重力流式反应釜内进行一步处理,氮气逆流操作。

切片以均匀温度处理,所需时间极短。

反应釜的设计特点是可保持最低的堆积压力以免聚合体熔结。

—滞留时间分布极佳,最优化的柱塞流特性。

—无机械搅拌,因而颗粒不会变形。

—在提纯的氮气回路环境下,切片反应温度约为210℃。

—即使高改性切片也没有颗粒结块。

—切片在反应釜锥体内进行预冷却(<180℃)。

—无需维修。

1.6 氮气提纯系统在SSP 反应过程中乙醛、乙二醇、齐聚物、粉尘和水等副产品被预加热器和反应釜的氮气流收集起来,因此,循环氮气就需要提纯以保持反应效率并减少氮气补充量。

SSP 反应所需要的工艺氮气露点要小于-40℃、氧含量要小于10ppm、碳氢化合物含量小于10ppm 方能达到最佳产品质量。

氮气提纯系统的特点:—三级提纯,即过滤、洗涤和氮气干燥。

出自加热器317-C01和反应釜C17-C02的两股热氮气流汇成一股并在一共用自动脉冲过滤器317-F03内过滤。

加热器氮气被二次加热然后回到工艺系统,反应器氮气则被分离出去并在一洗涤塔内完全提纯并在一双干燥剂层中干燥,反应釜氮气以60℃的温度加入反应器。

—预热器氮气回路污染小。

—完全提纯的反应釜氮气回路。

—工艺氮气中不含氧。

—提纯系统使用寿命长。

—提纯系统很少需要维修。

氮气补充.SSP 反应需要的工艺氮气露点小于-40°C, 氧含量小于 10 ppm.工艺气体进入三段洗涤单元第一段使用冷卻水冷卻循環EG. 此外此阶段也是冷凝和移除随气流中的低聚物第二第三段使用冷冻水冷卻循環EG 使EG温度降至8℃和除湿使露点降至-40℃补充的新鲜EG直接喂入第三段循环液体中;多余的EG排到液相缩聚的热井,送浆料制备.1.7 切片冷却:切片冷却器: 316/317-A-02工艺原理:流化床 PULSBED (FLUIDIZED BED)工艺气体:空气,最高30℃滞留时间:9分钟调整反应器锥底的氮气温度,将反应釜出口的产品温度降低到180℃,即可用空气进一步冷却。