锂电池隔膜工艺与测试

锂电池生产工艺流程及参考设备

锂电池生产工艺流程及参考设备锂电池的生产工艺流程包括原材料准备、电池制造和组装、电池测试和质量控制四个主要步骤。

1.原材料准备:锂电池的主要原材料包括正负极材料、电解液和隔膜。

正极材料一般采用锂铁磷酸盐、钴酸锂等,负极材料一般采用石墨、硅等材料。

电解液主要由锂盐、有机溶剂及添加剂组成,隔膜用于分隔正负极。

2.电池制造和组装:制造正负极片是电池制造的核心步骤。

首先,将正负极活性材料与导电剂、粘结剂混合,通过涂布、烘干等工艺制成正负极浆料。

然后,将正负极浆料分别涂施在铝箔(正极)或铜箔(负极)上,并通过连续混合和平压的方法制成正负极片。

接下来,将正负极片卷绕成带隔膜的锂离子电池芯,并进行预成型、滚压、热压等工艺加工。

最后,经过端子连接和电解液灌注,完成电池的组装。

3.电池测试:电池测试是为了确保电池的质量和性能。

主要测试步骤包括电池容量测试、充放电性能测试、循环寿命测试、高低温性能测试等。

测试设备包括电池容量测试设备、电池内阻测试设备、电子负载、温度恒温箱等。

4.质量控制:质量控制是电池生产的重要环节。

通过制定生产工艺和品质标准、执行各项检验和测试、建立追踪系统等手段来确保产品质量。

质量控制设备包括电池外观检测设备、电子显微镜、密封性测试设备等。

参考设备:1.涂布设备:用于将正负极浆料涂施在铝箔或铜箔上,常见的有涂布机和刮刀涂布机。

2.烘干设备:用于加热和干燥正负极片,常见的有烘干箱。

3.卷绕设备:用于将正负极片卷绕成电池芯,常见的有卷绕机和自动卷绕机。

4.加压设备:用于预成型和滚压电池芯,常见的有预成型机和滚压机。

5.热压设备:用于热压电池芯,常见的有热压机。

6.灌注设备:用于将电解液注入电池芯,常见的有注液机和真空充注液机。

7.容量测试设备:用于测试电池的容量,常见的有电池容量测试仪。

8.充放电性能测试设备:用于测试电池的充放电性能,常见的有循环充放电测试仪。

9.循环寿命测试设备:用于测试电池的循环寿命,常见的有循环寿命测试仪。

锂电池化成工艺流程

锂电池化成工艺流程锂电池是一种非常重要的电池类型,广泛应用于各种电子设备和交通工具中。

锂电池的化成工艺流程是制造这种电池的重要环节之一,下面将对锂电池化成工艺流程进行整体介绍,并详细描述每个环节的工作步骤。

一、锂电池化成工艺流程概述锂电池化成工艺流程是指将锂离子电池正负极材料与隔膜组装成卷子或平板后进行首次充电的过程。

化成工艺影响着电池的性能、循环寿命和安全性能等方面。

化成工艺是锂电池制造中不可缺少的环节。

实际的锂电池化成工艺流程可以分为以下几步:(1)电解液灌注:将电解液灌注到正负极材料之间的隔膜中,组成三明治结构的电池体。

(2)预充电:在开始正式的化成工艺之前,进行预充电工作,以激活正负极材料及隔膜的物理和化学性能。

(3)化成工艺:进行首次充电,使电池进入稳定状态。

在这个过程中需要控制并监测电池的电压、电流、温度等参数,确保电池的性能和安全。

(4)放电和充电循环:在完成化成工艺之后,对电池进行放电和充电循环,进一步测试电池性能和循环寿命。

(5)测试和包装:完成放电和充电循环之后,对电池进行测试,符合标准后进行包装。

二、锂电池化成工艺流程详细描述1、电解液灌注电解液在锂电池中起着重要的作用,它能够承载锂离子,在正负极材料之间形成离子通道,从而实现电池的充电和放电。

在锂电池的生产中,一般是采用无水溶液浸渍法来进行电解液灌注。

这个过程可以分为以下几个步骤:(1)制备电解液:根据锂电池种类和型号,选择合适的电解液配方,并严格按照配方比例来制备电解液。

(2)搅拌电解液:将制备好的电解液在恒温条件下,用搅拌器进行充分搅拌,以确保电解液的稳定性和均匀性。

(3)装填电解液:将正负极材料和隔膜按照一定的排列方式组合成三明治结构,然后将电解液通过注液管注入到隔膜中。

通常情况下,电解液注入的容量通常为电池体积的70%-80%。

(4)充分反应:将注液后的电池体在恒温和静态条件下放置一段时间,让电解液在正负极材料和隔膜之间充分反应和扩散,形成稳定的离子通道。

battery-锂电池测试及测指南

电池的可靠性测试有哪些一、二次电池性能主要包括哪些方面主要包括电压、内阻、容量、内压、自放电率、循环寿命、密封性能、安全性能、储存性能、外观等,其它还有过充、过放、可焊性、耐腐蚀性等。

二、充电池与碱性电池的比较:在大部分情况下,镍氢电池均可以完全取代一次性电池,当中尤其是用于高耗电器材的时候。

虽然碱性电池的额定电压为1.5伏特,但会于开始放电后电压会不断下降。

综观整个放电过程,碱性电池的平均电压约为1.2伏特,与镍氢电池非常接近,主要差别在于碱性电池的电压于开始放电时为1.5伏特,最终下降至不足1.0伏特,而镍氢电池则会于大部分时间保持约1.2伏特的电压。

三、电池的可靠性测试项目有哪些1.循环寿命2.不同倍率放电特性3.不同温度放电特性4.充电特性5.自放电特性6.不同温度自放电特性7.存贮特性8.过放电特性9.不同温度内阻特性10.高温测试11.温度循环测试12.跌落测试13.振动测试14.容量分布测试15.内阻分布测试16.静态放电测试四、电池的安全性测试项目有哪些1.内部短路测试2.持续充电测试3.过充电4.大电流充电5.强迫放电6.跌落测试7.从高处跌落测试8.穿刺实验9.平面压碎实验10.切割实验11.低气压内搁置测试12.热虐实验13.浸水实验14.灼烧实验15.高压实验16.烘烤实验17.电子炉实验五、什么是电池的额定容量指在一定放电条件下,电池放电至截止电压时放出的电量.IEC标准规定镍镉和镍氢电池在20±5℃环境下,以0.1C充电16小时后以0.2C放电至1.0V时所放出的电量为电池的额定容量,以C5表示. 而对于锂离子电池,则规定在常温、恒流(1C)、恒压(4.2V)控制的充电条件下,充电3h,再以0.2C放电至2.75V时,所放出的电量为其额定容量,电池容量的单位有Ah,mAh(1Ah=1000mAh).六、什么是电池的放电残余容量当对可充电电池用大电流(如1C或以上)放电时,由于电流过大使内部扩散速率存在的“瓶颈效应”,致使电池在容量未能完全放出时已到达终点电压,再用小电流如0.2C还能继续放电,直至1.0V/支时所放出的容量称为残余容量.七、什么是电池的标称电压、开路电压、中点电压、终止电压电池的标称电压指的是在正常工作过程中表现出来的电压,二次镍镉镍氢电池标称电压为1.2V;二次锂电池标称电压为3.6V;开路电压指在外电路断开时,电池两个极端间的电位差;终点电压指电池放电实验中,规定的结束放电的截止电压;中点电压指放电到50%容量时电池的电压,主要用来衡量大电流放电系列电池高倍率放电能力,是电池的一个重要指标.八、电池常见的充电方式有哪几种镍镉和镍氢电池的充电方式:1.恒流充电:整个充电过程中充电电流为一定值,这种方法最常见;2.恒压充电:充电过程中充电电源两端电压保持一恒定值,电路中的电流随电池电压升高而逐渐减小.3.恒流恒压充电:电池首先以恒流充电,当电池电压升高至一定值时,电压保持不变,电路中电流降至很小,最终趋于0.锂电池的充电方式:恒流恒压充电:电池首先以恒流充电,当电池电压升高至一定值时,电压保持不变,电路中电流降至很小,最终趋于0.九、什么是电池的标准充放电IEC国际标准规定的镍镉和镍氢电池的标准充放电方法为:首先将电池以0.2C放电至1.0V/支,然后以0.1C充电16小时,搁置1小时后,以0.2C放至1.0V/支,即为对电池标准充放电。

三元锂电池的制造工艺

三元锂电池的制造工艺

三元锂电池的制造工艺主要包括以下几个步骤:

1. 正负极材料的制备:正极材料一般采用锂镍钴酸锰(NCM)或锂镍锰钴铝酸(NCA)等,通过合成和烧结等工艺制备;负极材料一般采用石墨,通过石墨烯氧化法或湿法制备。

2. 电解质的制备:电解质一般采用含有锂盐(如锂六氟磷酸盐)的有机溶液,通过混合和加热等工艺制备。

3. 正负极片的制备:将正负极材料与导电剂、粘合剂等混合,形成浆料;再将浆料涂覆在铜箔或铝箔上,形成正负极片;最后通过压延和切割等工艺制备出正负极片。

4. 组装:将正负极片与隔膜(一般为聚乙烯或聚丙烯等)叠放,形成极片叠层;再将极片叠层卷绕,并加入电解质液体,形成电池芯;最后将电池芯放入金属壳体中,并密封,形成成品电池。

5. 激活和充放电:将成品电池进行激活,即通过充放电循环,使电池内部化学反应进行稳定,达到最佳工作状态。

6. 电池测试和质检:对成品电池进行性能测试,如容量、循环寿命、安全性等,

以及进行质检,检查电池的外观、尺寸、印字等是否符合要求。

以上是三元锂电池的一般制造工艺,不同厂家和产品可能会有一定的差异。

常见锂离子电池隔膜失效分析

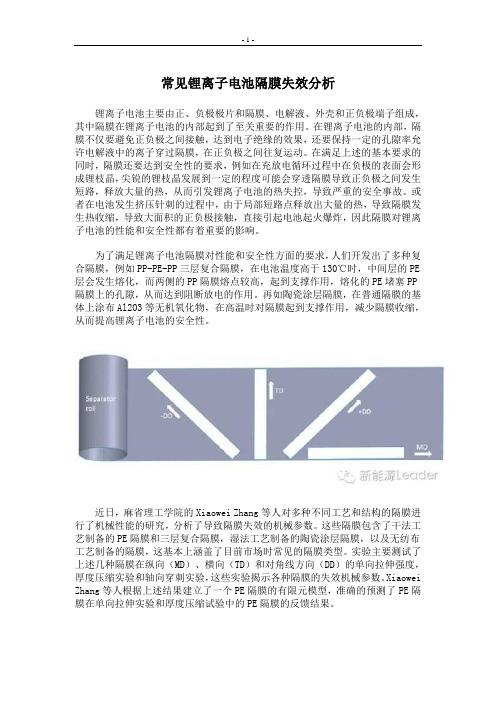

锂离子电池主要由正、负极极片和隔膜、电解液、外壳和正负极端子组成,其中隔膜在锂离子电池的内部起到了至关重要的作用。在锂离子电池的内部,隔膜不仅要避免正负极之间接触,达到电子绝缘的效果,还要保持一定的孔隙率允许电解液中的离子穿过隔膜,在正负极之间往复运动。在满足上述的基本要求的同时,隔膜还要达到安全性的要求,例如在充放电循环过程中在负极的表面会形成锂枝晶,尖锐的锂枝晶发展到一定的程度可能会穿透隔膜导致正负极之间发生短路,释放大量的热,从而引发锂离子电池的热失控,导致严重的安全事故。或者在电池发生挤压针刺的过程中,由于局部短路点释放出大隔膜对锂离子电池的性能和安全性都有着重要的影响。

近日,麻省理工学院的Xiaowei Zhang等人对多种不同工艺和结构的隔膜进行了机械性能的研究,分析了导致隔膜失效的机械参数。这些隔膜包含了干法工艺制备的PE隔膜和三层复合隔膜,湿法工艺制备的陶瓷涂层隔膜,以及无纺布工艺制备的隔膜,这基本上涵盖了目前市场时常见的隔膜类型。实验主要测试了上述几种隔膜在纵向(MD)、横向(TD)和对角线方向(DD)的单向拉伸强度,厚度压缩实验和轴向穿刺实验,这些实验揭示各种隔膜的失效机械参数。Xiaowei Zhang等人根据上述结果建立了一个PE隔膜的有限元模型,准确的预测了PE隔膜在单向拉伸实验和厚度压缩试验中的PE隔膜的反馈结果。

穿刺强度实验发现,干法工艺制备的PE隔膜和三层复合隔膜会在沿着纵向的方向上出现一个较长的裂缝,而对于湿法工艺和无纺布工艺隔膜,失效多数只出现在局部,并且呈现圆形破口。

该项研究向我们展示了现在市场上主要隔膜种类在单向抗拉强度、厚度压缩和穿刺强度,以及在失效模式上的区别。研究发现,干法工艺制备的PE和三层复合隔膜在各个方向上的抗拉强度存在很大的差异,纵向MD抗拉强度远大于横向TD抗拉强度,而湿法工艺制备的隔膜在各个方向上具有相似的抗拉强度,并且高于其他类型的隔膜,在厚度压缩实验中由于干法隔膜各项异性很大,从而导致隔膜卷芯塑性变形较大,而在穿刺实验中湿法隔膜也展现出了最高的穿刺强度,并且只出现了局部的圆形破口,而PE隔膜则出现了长条形的裂缝。

锂电池隔膜用聚丙烯β晶含量的测试与研究

表 1 聚丙烯 口 晶含量

T be C ne t f3 rsa o oy rp n a l1 o tn [cytl f lpo ye e o - p l

1 #为 聚 丙 烯 的 空 白样 ,未 加 入 p晶 成 核 剂 , 其 亦 未有 I晶 的形成 。2 3 #为对 加 入 p晶成 核剂 的

晶熔融 峰 的热焓 为△ Hp 6  ̄10 范 围内 T2处 ,10 7℃

出现的熔融峰为 a 晶熔融峰 ,热焓为△Ha 晶型 ,8 的含量由下式计算 ,K=A H /(  ̄ △H8 +△Ha 。 ) 25 聚 丙烯 多孔膜 的制备 . 将实验 23制 备 的聚丙 烯 片材 裁成 1 c . 0m× lc Om规格 ,用 K r 型双向拉伸实验机 、在 温 aoI V 度 lO 条件下, 3 l ̄ C 以 ×4的拉伸倍率进行双向同步 拉伸 ,得 到厚度 约为 1u 的聚丙烯 多孔 膜 。 7m

c co e y- , 6 n p t ae e iab x m ie I - y lh x |2 - a h h ln dc r o a d , X3

ND A,商 品 名 NJ tr C Sa、NJ 或 NU 10 [ 。该 S -0 )4 J

成核剂的用量为对聚丙烯的质量份的 0 1 。聚丙 . 烯 8晶含 量测 试结果 见表 1 。

中虽然 加入 了适宜 用量 01,的 B晶成核 剂 ,在 聚 . 9 6

熔融混 炼 聚丙烯 熔体 进 行差 示 扫描 型量 热 测定 (S ) D C 记录第 1 次的熔融过程 , #和 4 3 #样品为 2 #的聚丙烯熔体 ,第 1 次热熔融到 20 0℃后,恒温 5i a r n消除热历史 ,重结晶时以不 同降温结晶速度 冷却 至 3 ℃,使其形成更多的 』 0 3 晶后, 一次以 再 1 ℃ /a 0 ri n的扫描速率加热到 20 0 ℃,并记录其第 2 次的熔融过程的聚丙烯样 品。表 中数据表明 2 # 的 p晶含量仅为 4. 。这是 因为在聚丙烯材料 92

锂电池陶瓷隔膜涂覆用氧化铝 团体标准

锂电池陶瓷隔膜涂覆用氧化铝团体标准全文共四篇示例,供读者参考第一篇示例:锂电池是现代电子产品中必不可少的电源之一,而锂电池中的隔膜起着非常重要的作用。

隔膜是将正负极之间隔开的薄膜材料,其质量将直接影响电池的性能和安全性。

在现实应用中,采用氧化铝涂覆的陶瓷隔膜已被广泛使用,并且在团体标准中得到了明确规定。

氧化铝涂覆的陶瓷隔膜是一种高性能、高稳定性的锂电池隔膜材料,其优点主要体现在以下几个方面:氧化铝涂覆的陶瓷隔膜具有很高的热稳定性和化学稳定性,能够在高温下保持稳定的性能和结构,不易发生失效。

在电池运行过程中,隔膜能够有效阻隔电解液中的离子和气体,防止内部短路和火灾事故的发生。

氧化铝陶瓷隔膜涂覆的方式能够有效提高隔膜的机械强度和弯曲性能,使其具有更好的耐久性和抗挤压能力。

这种涂覆技术能够有效保护隔膜的基底材料,延长其使用寿命。

氧化铝涂覆的陶瓷隔膜还具有良好的导电性和导热性,能够有效辅助电池内部的电荷传输和热量散发。

这有助于提高电池的充放电效率和循环稳定性,减少能量损耗和维护成本。

针对氧化铝涂覆的陶瓷隔膜在锂电池中的重要应用,相关团体标准也对其性能和质量进行了规范和要求。

这些标准主要包括以下内容:1. 材料要求:团体标准规定了氧化铝涂覆的陶瓷隔膜所采用的材料应符合相应的国家标准或行业标准要求。

材料的种类、规格、成分和性能指标等都需符合标准规定。

2. 制备工艺:团体标准中还对氧化铝涂覆的陶瓷隔膜的制备工艺进行了详细规定,包括涂覆方法、涂覆层厚度、热处理温度和时间等。

这些规定旨在确保隔膜的质量和性能稳定可靠。

3. 性能测试:团体标准要求对氧化铝涂覆的陶瓷隔膜进行全面的性能测试,包括机械性能、化学稳定性、热稳定性、导电性和导热性等方面的测试。

只有通过了这些测试,隔膜才能符合团体标准的要求。

4. 质量控制:团体标准中还规定了氧化铝涂覆的陶瓷隔膜的质量控制要求,包括原材料采购、生产过程控制、成品检验和质量追溯等。

锂电后段工序

锂电后段工序

锂电池的后段工序包括电芯组装、模组组装、电池包组装和测试等环节。

1. 电芯组装

电芯组装是锂电池后段工序的第一步,它是将正负极片、隔膜和电解液等材料组装成电芯的过程。

这个过程需要在无尘室进行,以保证电芯的质量和稳定性。

电芯组装的主要工艺包括:正负极片的涂布、卷绕、切割、焊接、注液和封口等。

2. 模组组装

模组组装是将多个电芯组装成一个电池模组的过程。

模组的组装需要根据不同的电池应用场景进行设计,主要包括模组结构设计、电芯排列方式、电芯连接方式和模组外壳设计等。

模组组装的主要工艺包括:电芯的串联、并联、连接板的焊接、模组外壳的注塑、成型和组装等。

3. 电池包组装

电池包组装是将多个模组组装成一个完整的电池包的过程。

电池包的组装需要根据不同的应用场景进行设计,主要包括电池包的结构设计、电池包的外壳设计、电池包的电路设计和电池包的保护设计等。

电池包组装的主要工艺包括:模组的

串联、并联、连接板的焊接、电池包外壳的注塑、成型和组装等。

4. 测试

测试是锂电池后段工序的最后一步,它是对电池包进行质量检测和性能测试的过程。

测试的主要内容包括:电池包的电压、电流、容量、内阻、温度和安全性等指标的测试。

测试的主要设备包括:电池测试仪、温度控制箱、安全性测试仪等。

总之,锂电池的后段工序是一个复杂的过程,需要严格的品质控制和技术支持,以保证电池的质量和性能。