切削参数的选择

CNC机床加工中的切削参数选择与优化

CNC机床加工中的切削参数选择与优化在CNC机床加工中,切削参数选择与优化是至关重要的一步。

正确的切削参数可以保证工件的质量,提高加工效率,同时还可以延长刀具的使用寿命。

本文将探讨CNC机床加工中的切削参数选择与优化的要点。

一、切削参数的选择在选择切削参数时,需要考虑以下几个方面:1.工件材料不同的工件材料对切削参数有着不同的要求。

一般来说,硬度较高的材料需要选择较大的进给量和切削速度,以保证切削效果。

而对于较软的材料,则需要选择较小的进给量和切削速度。

2.刀具材料和形状刀具的材料和形状也会影响切削参数的选择。

硬质合金刀具通常适用于高速切削,而高速钢刀具则适用于低速切削。

此外,刀具的形状也会对切削参数产生影响。

例如,球头刀具适合进行曲面加工,而平头刀具适合进行平面加工。

3.加工精度要求不同的加工精度要求也会对切削参数产生影响。

如果要求加工精度较高,就需要选择较小的进给量和切削速度,以提高加工的精度。

而如果加工精度要求较低,可以适当增大切削参数,以提高加工的效率。

二、切削参数的优化切削参数的优化可以通过试切试验和仿真模拟两种方法来进行。

1.试切试验试切试验是一种直接测量和比较不同切削参数效果的方法。

通过试切试验,可以找出切削参数与加工表面粗糙度、切削力等因素的关系。

根据试切试验的结果,可以调整切削参数,从而达到优化加工效果的目的。

2.仿真模拟仿真模拟是通过计算机软件对切削过程进行模拟和分析的方法。

通过仿真模拟,可以在不进行实际加工的情况下对不同的切削参数进行比较和优化。

仿真模拟可以节省时间和成本,并且可以预测加工结果,为切削参数的选择和优化提供依据。

三、切削参数的优化策略在进行切削参数的选择和优化时,可以采用以下几种常用的策略:1.保证切削稳定性切削过程中的稳定性对于保证加工质量和提高加工效率至关重要。

因此,在选择和优化切削参数时,要避免过大或过小的切削速度和进给量,以保证切削过程的稳定性。

2.控制切削温度切削过程中会产生大量的切削热量,如果温度过高,可能会导致刀具磨损加剧和工件变形。

车削加工参数

车削加工参数1切削用量选定原则选择机械加工切削用量就是指具体确定切削工序的切削深度、进给量、切削速度及刀具耐用度。

选择切削用量时,要综合考虑生产率、加工质量和加工成本。

从切削加工生产率考虑:切削深度、进给量、切削速度中任何一个参数增加一倍,都可提高生产率一倍。

从刀具耐用度考虑:应首先采用最大的切削深度,再选用大的进给量,然后根据确定的刀具耐用度选择切削速度。

从加工质量考虑:精加工时,采用较小的切削深度和进给量,采用较高的切削速度。

2车削加工参数2.1车削要素切削速度v:工件旋转的线速度,单位为m/min。

进给量f:工件每旋转一周,工件与刀具相对位移量,单位为mm/r。

切削深度ap:垂直于进给运动方向测量的切削层横截面尺寸,单位为mm。

Ra :以轮廓算术平均偏差评定的表面粗糙度参数,单位为^m。

dw :工件直径,单位为mm。

切削速度与转速关系:jsin nd1000 318_3 m/minlOOOv 3183vH - -- -= ---就』r/minv:切削速度,工件旋转的线速度,单位为m/min。

n:工件的转速,单位为r/min。

d:工件观察点直径,单位为mm。

2.2车削参数45钢热轧状态(硬度:187HB)外圆车削钢调质状态(硬度:28〜32HRC)外圆车削4540Cr钢热轧状态(硬度:212HB)外圆车削28〜32HRC)外圆车削40Cr钢调质状态(硬度:28〜32HRC)内圆车削TC4固溶处理并时效状态(硬度:320〜380HB)外圆车削TC4固溶处理并时效状态(硬度:320〜380HB)内圆车削。

黄铜切削参数

黄铜切削参数

黄铜是一种良好的切削材料,因为它具有良好的加工性能和热传导性能。

然而,由于黄铜通常比较软,切削参数需要进行优化,以确保加工效率和加工质量。

以下是黄铜切削参数的详细介绍:

1. 刀具种类

黄铜的硬度相对较低,因此一般采用硬度较低的HSS材料制造的刀具。

此外,PVD涂层也可以有效地提高刀具的使用寿命。

2. 切削速度

黄铜的切削速度一般在60~120m/min之间。

高速度可以提高生产效率,但会带来热量积累和刀具损耗,应根据具体工况进行选择。

3. 进给速度

进给速度一般选择0.1~0.25mm/rev,进给速度过快会导致切屑太长,从而加剧切屑的积聚与刀具的磨损。

黄铜表层比较容易翻毛,因此一般建议采用较小的切削深度,一般选择

0.15~0.25mm。

5. 切削方式

对于较大的切削深度和切削宽度,建议采用侧切削方式。

6. 刀具倾斜角

由于黄铜比较软,因此采用较小的切削角度可以降低切削力和刀具磨损,一般选择刀具倾斜角度为6~8度。

7. 切屑的控制

由于黄铜比较软,产生的切屑大,且易于卡在刀具和机床上导致加工不良,因此采用多刃刀具的方式可以有效地将切屑控制在工作区域内。

8. 冷却液

黄铜切削过程中不需要采用太强的润滑冷却液,可以采用切削油进行切削冷却。

总之,对于黄铜的切削加工,需要根据具体工况合理地选择合适的切削参数,以确保加工效率和加工质量。

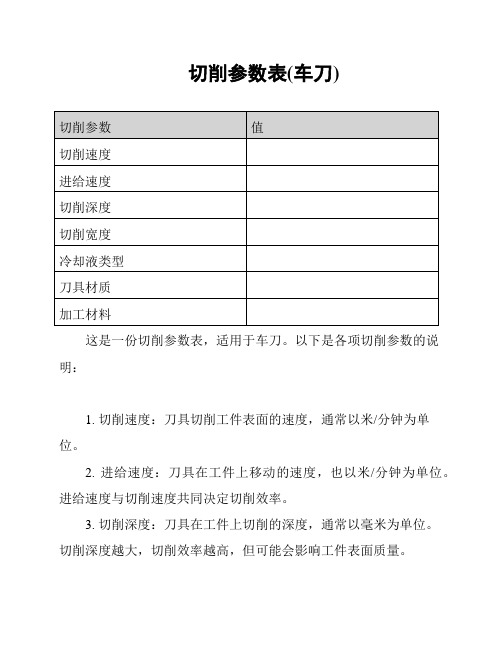

切削参数表(车刀)

切削参数表(车刀)

这是一份切削参数表,适用于车刀。

以下是各项切削参数的说明:

1. 切削速度:刀具切削工件表面的速度,通常以米/分钟为单位。

2. 进给速度:刀具在工件上移动的速度,也以米/分钟为单位。

进给速度与切削速度共同决定切削效率。

3. 切削深度:刀具在工件上切削的深度,通常以毫米为单位。

切削深度越大,切削效率越高,但可能会影响工件表面质量。

4. 切削宽度:刀具在工件上切削的宽度,同样以毫米为单位。

切削宽度也是影响切削效果和工件表面质量的重要参数。

5. 冷却液类型:在加工过程中使用的冷却液的类型,根据加工材料和切削条件选择适合的冷却液。

6. 刀具材质:车刀的刀具材质,根据加工材料和切削条件选择合适的刀具材料。

7. 加工材料:要加工的工件材料,根据工件材料选择适当的切削参数。

以上是切削参数表的内容,根据具体的加工需求和条件,调整这些参数可以获得更好的切削效果。

记得根据实际情况进行测试和调整参数,以确保安全和高效的切削操作。

不锈钢车削参数

不锈钢车削参数不锈钢车削参数是指在车削加工过程中,针对不锈钢材料的特性和要求所设定的一系列切削参数。

这些参数对于保证加工质量和提高生产效率具有重要意义。

以下是一些建议的不锈钢车削参数:1. 切削速度(Vc):切削速度是刀具在旋转时与工件接触点的速度。

对于不锈钢材料,切削速度应适当降低,以防止刀具过热和磨损。

一般推荐切削速度为20-60m/min。

2. 进给量(f):进给量是指刀具在每次切削行程中沿工件轴向移动的距离。

对于不锈钢材料,进给量应适当降低,以减小刀具磨损和切削力。

一般推荐进给量为0.1-0.3mm/r。

3. 切削深度(ap):切削深度是指刀具在每次切削行程中切入工件的深度。

对于不锈钢材料,切削深度应适当降低,以减小刀具磨损和切削力。

一般推荐切削深度为0.1-0.5mm。

4. 刀具前角(γo):刀具前角是指刀具主切削刃与工件表面的夹角。

对于不锈钢材料,刀具前角应适当增大,以提高切削性能和减少刀具磨损。

一般推荐前角为10-20°。

5. 刀具后角(αo):刀具后角是指刀具主切削刃与工件表面的夹角。

对于不锈钢材料,刀具后角应适当增大,以提高切削性能和减少刀具磨损。

一般推荐后角为8-12°。

6. 切削液:不锈钢车削过程中,应使用适当的切削液来冷却和润滑刀具和工件,以降低切削温度和减少刀具磨损。

常用的切削液有水溶性切削液、油溶性切削液和乳化液等。

7. 刀具材质:不锈钢车削过程中,应选择具有良好耐磨性和抗腐蚀性的刀具材质,如硬质合金、陶瓷和高速钢等。

8. 机床刚性:不锈钢车削过程中,应选择具有较高刚性的机床,以保证加工精度和表面质量。

9. 工艺路线:不锈钢车削过程中,应根据工件的形状和尺寸选择合适的工艺路线,以减少切削力和热量对加工质量的影响。

总之,不锈钢车削参数的选择应根据具体的工件材料、形状和尺寸以及加工要求进行综合考虑,以达到最佳的加工效果。

切削用量及选择

d1=M-2h

精选版课件ppt

33

4.分段切削背吃刀量

如果牙型较深,螺距较大,可分几次进给。每次进给 背吃刀量用螺纹深度减精加工背吃刀量所得的差按递减规 律分配。

螺纹分段切削示意图

常用螺纹切削进给次数与背吃刀量可参考表3-7~表3-9

精选版课件ppt

34

总结

1. 切削用量确定的步骤

背吃刀量的选择 →进给量的选择→切削速度的确定→校验 2. 提高切削用量的途径

30

三、螺纹车削切削用量的确定

1.主轴转速

因数控机床系统和结构等原因,车削螺纹时主轴的 转速有一定的限制,该限制因机床的种类而异。大多数 经济型数控车床的数控系统,推荐切削螺纹时的主轴转 速为:

精选版课件ppt

31

2.螺纹牙型高度(螺纹总切深)

螺纹牙型高度是指在螺纹牙型上,牙顶到牙底之间 垂直于螺纹轴线的距离。螺纹实际牙型高度可按下式计 算:

h=0.6495P

螺纹牙精型选高版课度件示pp意t 图

32

第三节 数控车削切削用量的确定

3.径向起点和终点的确定

对于外螺纹加工中,径向起点(编程大径)的确定决 定于螺纹大径;径向终点(编程小径)的确定决定于螺纹 小径。

对于普通螺纹可用粗略算法来编制程序。通常螺

纹大径D比公称尺寸减小0.12P,螺纹小径的确定根据

★ 切削用量选择的原则是提高生产率,即切削时间缩短。 ★ 对于粗加工来说,要尽可能保证较高的金属切除率和必 要的刀具耐用度。

★ 半精加工、精加工时首先要保证加工精度和表面质量, 同时应兼顾必要的刀具耐用度和生产效率,此时的背吃刀 量根据粗加工留下的余量确定。为了减小工艺系统的弹性 变形,减小已加工表面的残留面积,半精加工尤其是精加 工,一般多采用较小的背吃刀量和进给量。为抑制积屑瘤 和鳞制的产生,用硬质合金刀具进行精加工时一般多采用 较高的切削速度;高速钢刀具则一般多采用较低的切削速 度。

pcd铰刀切削参数

pcd铰刀切削参数摘要:1.PCD 铰刀的概述2.PCD 铰刀的切削参数3.PCD 铰刀切削参数的选择4.PCD 铰刀切削参数对切削性能的影响5.结论正文:一、PCD 铰刀的概述PCD 铰刀,即聚晶金刚石铰刀,是一种采用聚晶金刚石作为刀片材料的高速切削刀具。

由于聚晶金刚石具有高硬度、高热导率和高耐磨性等优点,使得PCD 铰刀在高速切削过程中具有优良的切削性能和寿命。

二、PCD 铰刀的切削参数PCD 铰刀的切削参数主要包括切削速度、进给速度和刀具摆动角等。

这些参数对于提高切削效率、保证切削质量以及延长刀具寿命具有重要意义。

1.切削速度:切削速度是PCD 铰刀切削过程中的一个重要参数,其单位为米/分钟。

切削速度的选择应根据被加工材料的硬度、刀具材料以及切削深度等因素来确定。

2.进给速度:进给速度是PCD 铰刀在切削过程中的另一个重要参数,其单位为毫米/转。

进给速度的选择应根据被加工材料的硬度、刀具材料以及切削深度等因素来确定。

3.刀具摆动角:刀具摆动角是PCD 铰刀在切削过程中的一个重要参数,其单位为度。

刀具摆动角的选择应根据被加工材料的形状、刀具材料以及切削深度等因素来确定。

三、PCD 铰刀切削参数的选择PCD 铰刀切削参数的选择应综合考虑被加工材料的硬度、刀具材料、切削深度、切削速度、进给速度和刀具摆动角等因素。

在选择切削参数时,应遵循以下原则:1.确保切削效率:在保证切削质量的前提下,尽可能提高切削速度和进给速度,以提高切削效率。

2.保证切削质量:在保证切削效率的前提下,尽可能选择合适的刀具摆动角,以保证切削质量。

3.延长刀具寿命:在保证切削质量和效率的前提下,尽可能选择合适的切削参数,以延长刀具寿命。

四、PCD 铰刀切削参数对切削性能的影响PCD 铰刀切削参数对切削性能具有重要影响。

合理的切削参数可以提高切削效率、保证切削质量并延长刀具寿命;而不合理的切削参数可能导致切削效率低下、切削质量差甚至刀具损坏。

pcd刀片切削参数

pcd刀片切削参数PCD刀片切削参数PCD刀片是一种具有超硬度和高热稳定性的切削工具,广泛应用于高效精密切削加工中。

为了获得最佳的切削效果,合理选择和控制PCD刀片的切削参数至关重要。

本文将从切削速度、进给速度、切削深度和切削角度四个方面介绍PCD刀片的切削参数。

一、切削速度切削速度是指PCD刀片在单位时间内切削边缘通过的距离。

切削速度的选择应根据被加工材料的硬度、切削方式和刀具磨损情况等因素进行综合考虑。

一般来说,对于高硬度材料,切削速度应较低;对于低硬度材料,切削速度可以适当提高。

在选择切削速度时,还需考虑刀具的耐用性和切削表面质量。

二、进给速度进给速度是指PCD刀片在单位时间内切削边缘与被加工材料之间的相对运动速度。

进给速度的选择应根据被加工材料的硬度、切削方式和刀具磨损情况等因素进行综合考虑。

一般来说,对于高硬度材料,进给速度应较低;对于低硬度材料,进给速度可以适当提高。

进给速度过高会导致切削力过大,影响刀具寿命;进给速度过低则会降低生产效率。

三、切削深度切削深度是指PCD刀片切削时刀具与被加工材料间的垂直距离。

切削深度的选择应根据被加工材料的硬度、切削方式和刀具磨损情况等因素进行综合考虑。

一般来说,对于高硬度材料,切削深度应较小;对于低硬度材料,切削深度可以适当增大。

切削深度过大会导致刀具受力过大,容易断裂;切削深度过小则会降低切削效率。

四、切削角度切削角度是指PCD刀片切削边缘与被加工材料表面之间的夹角。

切削角度的选择应根据被加工材料的硬度、切削方式和刀具磨损情况等因素进行综合考虑。

一般来说,对于高硬度材料,切削角度应较小;对于低硬度材料,切削角度可以适当增大。

切削角度过小会导致刀具受力集中,容易产生刀具磨损和断裂;切削角度过大则会增加切削力和摩擦,影响切削表面质量。

PCD刀片的切削参数包括切削速度、进给速度、切削深度和切削角度。

合理选择和控制这些切削参数可以提高切削效率、延长刀具寿命和提高加工质量。

切削不锈钢时怎样选择刀具几何参数

切削不锈钢时怎样选择刀具几何参数切削不锈钢时选择刀具几何参数非常重要,它直接影响到加工效率、表面质量和刀具寿命等方面。

在选择刀具几何参数时,一般需要考虑刀具材质、切削速度、进给速度、切削深度和刀具直径等因素。

下面将从这几个方面详细介绍如何选择刀具几何参数。

首先,选择合适的刀具材质是重要的一步。

不锈钢是一种难以切削的材料,具有高硬度、高强度和良好的耐腐蚀性等特点。

因此,切削不锈钢时需要使用具有较高硬度和较高热稳定性的刀具材料,如刚玉、PVD涂层硬质合金、PCD等。

这些材料具有很高的切削速度和硬度,能够有效地切削不锈钢。

其次,选择合适的切削参数。

切削速度和进给速度是选择刀具几何参数的关键因素之一、切削速度是指刀具在单位时间内切削工件的长度,进给速度是指工件在单位时间内移动的距离。

对于不锈钢材料,由于其硬度较高,切削时容易产生较大的摩擦和热量,因此需要使用较低的切削速度和进给速度。

通常建议切削速度在60-120米/分钟,进给速度在0.1-0.2毫米/刀齿。

另外,切削深度也是选择刀具几何参数时需要考虑的因素之一、切削深度是指刀具切削时每次进给的深度,它决定了每次切削的材料厚度。

对于不锈钢材料,切削深度一般建议控制在0.10-0.25毫米,以避免产生过大的热量和切削力,从而影响刀具寿命和加工质量。

最后,选择合适的刀具直径也是非常重要的。

刀具直径决定了切削过程中切削力和切削振动的大小。

通常情况下,刀具直径越大,切削力越大,切削振动越小。

对于不锈钢材料,由于其硬性较高,刀具直径选择较大一点可以提高切削效率并减小切削振动,同时也会增加切削力和刀具的受力情况。

因此,在选择刀具直径时需要综合考虑加工效率和刀具寿命等因素。

综上所述,选择刀具几何参数时需要考虑刀具材料、切削速度、进给速度、切削深度和刀具直径等因素。

合理选择刀具几何参数有助于提高切削效率、加工质量和刀具寿命。

不锈钢材料具有高硬度和高强度的特点,因此切削不锈钢时需要使用具有高硬度和高热稳定性的刀具材料,并选择适当的切削参数和刀具尺寸,以实现高效、稳定和优质的切削加工。

立铣刀 切削参数

立铣刀切削参数一、切削速度切削速度是指立铣刀在单位时间内切削物料的线速度。

切削速度的选择对切削质量和刀具寿命有着重要的影响。

切削速度过高会导致刀具磨损加剧,切削温度升高,甚至可能引起刀具断裂等问题;切削速度过低则会降低生产效率。

因此,在选择切削速度时,需要根据加工材料的硬度、刀具材料和刀具直径等因素进行综合考虑,选择一个合适的切削速度。

二、进给速度进给速度是指立铣刀在单位时间内沿工件表面移动的速度。

进给速度的选择与切削速度密切相关,两者需要相互配合,以保持切削过程的稳定性和刀具的寿命。

进给速度过高会导致切削负荷过大,刀具容易磨损或折断;进给速度过低则会降低加工效率。

因此,在选择进给速度时,需要根据刀具类型、切削条件和工件材料等因素进行合理的选择。

三、切削深度切削深度是指立铣刀每次切削过程中刀具与工件表面的最大距离。

切削深度的选择直接影响到切削力和切削温度的大小,进而影响刀具的寿命和加工质量。

切削深度过大会导致切削力过大,刀具容易磨损或折断,同时还会加剧切削温度的升高;切削深度过小则会降低加工效率。

因此,在选择切削深度时,需要综合考虑刀具的刚度、切削条件和工件材料等因素,选择一个合适的切削深度。

四、切削方式切削方式是指立铣刀在切削过程中的运动方式。

常见的切削方式有径向切削和轴向切削。

径向切削是指刀具在切削过程中与工件表面的相对运动方向与工件表面法线方向垂直;轴向切削是指刀具在切削过程中与工件表面的相对运动方向与工件表面法线方向平行。

选择合适的切削方式可以提高加工效率和加工质量。

在具体应用中,需要根据工件形状、切削条件和刀具类型等因素进行综合考虑,选择一个适合的切削方式。

总结:立铣刀的切削参数包括切削速度、进给速度、切削深度和切削方式等。

在实际应用中,合理选择这些切削参数可以提高切削质量和刀具寿命,提高生产效率。

因此,根据加工材料的硬度、刀具材料和刀具直径等因素,综合考虑切削速度、进给速度、切削深度和切削方式等参数,选择合适的数值,以实现高效、高质量的加工过程。