刀具切削参数表-ok

切削参数表(刨刀)

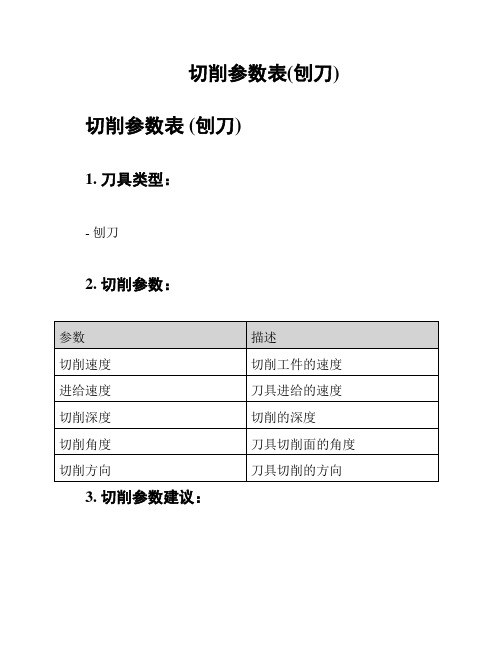

切削参数表(刨刀)切削参数表 (刨刀)

1. 刀具类型:

- 刨刀

2. 切削参数:

3. 切削参数建议:

- 切削速度:根据材料的硬度和切削表面的要求来确定合适的

切削速度。

一般来说,硬度越高的材料切削速度越低,切削表面要

求越高则切削速度越低。

- 进给速度:根据刀具的结构和工件的材料来确定合适的进给

速度。

一般来说,刀具结构越牢固,工件材料越硬则进给速度越低。

- 切削深度:根据工件材料和切削表面的要求来确定合适的切

削深度。

一般来说,材料越硬,切削表面要求越高则切削深度应适

当减小。

- 切削角度:根据刀具和工件的特点来选择合适的切削角度。

一般来说,角度较小的切削面可以减小切削力和切削温度。

- 切削方向:根据工件的形状和切削表面的要求来确定合适的

切削方向。

一般来说,切削方向应尽量与工件表面平行,以获得更

好的切削效果。

4. 注意事项:

- 在切削过程中,应保持刀具和工件的稳定性,避免刀具晃动

或工件移动,以免影响切削效果和安全性。

- 在切削前,应检查刀具的状况,确保刀具刃口的锋利度和完

整性。

- 在切削过程中,及时清除切屑和切削液,保持切削区域的清洁,并定期对刀具进行润滑和维护。

以上是切削参数表 (刨刀)的相关内容,希望对您有帮助。

切削参数表(切割刀片)

切削参数表(切割刀片)

切割参数表(切割刀片)

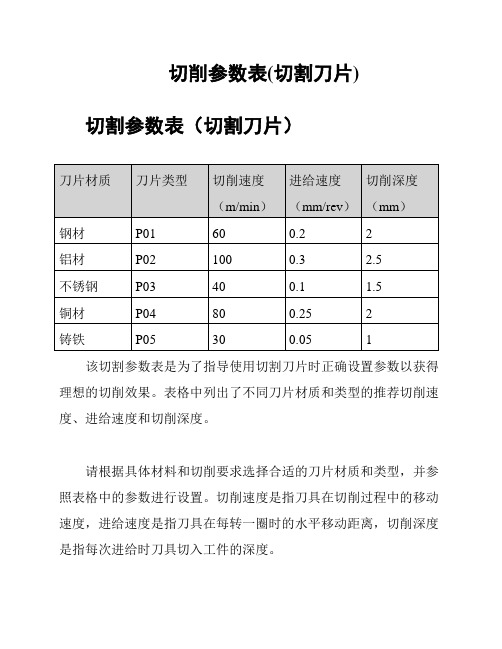

该切割参数表是为了指导使用切割刀片时正确设置参数以获得理想的切削效果。

表格中列出了不同刀片材质和类型的推荐切削速度、进给速度和切削深度。

请根据具体材料和切削要求选择合适的刀片材质和类型,并参照表格中的参数进行设置。

切削速度是指刀具在切削过程中的移动速度,进给速度是指刀具在每转一圈时的水平移动距离,切削深度是指每次进给时刀具切入工件的深度。

注意,根据具体切削情况需灵活调整参数。

遵循切削理论以及

经验来进行试切并观察切削效果,根据实际情况适当调整切削参数,以达到最佳切削效果和工件加工要求。

请妥善保管该参数表,并随时查阅以及更新切削参数。

如有任

何问题或需要进一步的帮助,请随时联系我们的技术支持团队。

切削参数表(车刀)

切削参数表(车刀)

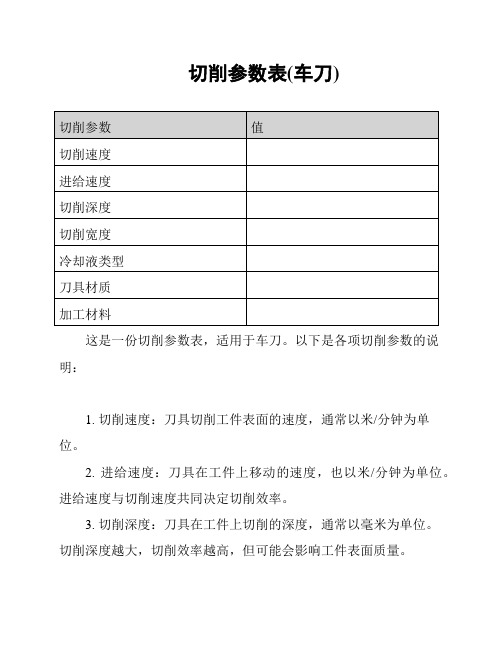

这是一份切削参数表,适用于车刀。

以下是各项切削参数的说明:

1. 切削速度:刀具切削工件表面的速度,通常以米/分钟为单位。

2. 进给速度:刀具在工件上移动的速度,也以米/分钟为单位。

进给速度与切削速度共同决定切削效率。

3. 切削深度:刀具在工件上切削的深度,通常以毫米为单位。

切削深度越大,切削效率越高,但可能会影响工件表面质量。

4. 切削宽度:刀具在工件上切削的宽度,同样以毫米为单位。

切削宽度也是影响切削效果和工件表面质量的重要参数。

5. 冷却液类型:在加工过程中使用的冷却液的类型,根据加工材料和切削条件选择适合的冷却液。

6. 刀具材质:车刀的刀具材质,根据加工材料和切削条件选择合适的刀具材料。

7. 加工材料:要加工的工件材料,根据工件材料选择适当的切削参数。

以上是切削参数表的内容,根据具体的加工需求和条件,调整这些参数可以获得更好的切削效果。

记得根据实际情况进行测试和调整参数,以确保安全和高效的切削操作。

刀具切削参数表

刀具切削参数表1. 介绍刀具切削参数表是一份详细记录了刀具在不同工作条件下所使用的切削参数的表格。

切削参数是指影响切削过程中切割速度、进给速度、进给深度等因素的变量。

通过合理设置和调整这些参数,可以提高加工效率和质量,降低生产成本,延长刀具寿命。

2. 刀具切削参数的重要性正确选择和调整刀具切削参数对于保证加工质量、提高生产效率至关重要。

合理的切削参数可以避免过大或过小的进给速度,减少因过大进给速度造成的加工表面粗糙度增加或因过小进给速度导致加工效率低下等问题。

此外,正确选择和调整刀具切削参数还可以降低机床负荷,延长机床使用寿命,并减少能耗。

通过合理选择转速、进给速度和进给深度等参数,可以使得机床在最佳运行状态下工作,减少能耗。

3. 刀具切削参数表的内容一份完整的刀具切削参数表应包含以下内容:3.1 刀具信息刀具信息包括刀具型号、切削材料、刀具尺寸等。

这些信息可以帮助工作人员快速找到所需要的刀具,避免选择错误的刀具。

3.2 工件信息工件信息包括工件材料、工件尺寸等。

不同材料和尺寸的工件对于切削参数的要求会有所不同,因此在选择和调整切削参数时需要考虑到工件特性。

3.3 转速转速是指主轴每分钟旋转的圈数。

合理选择转速可以保证切削过程中切割速度适中,既能保证加工质量又能提高生产效率。

3.4 进给速度进给速度是指每分钟进给到工件上的长度。

合理选择进给速度可以控制加工表面粗糙度,避免因过大或过小的进给速度导致加工质量下降。

3.5 进给深度进给深度是指每次进给时刀具在轴向方向上移动的距离。

合理选择进给深度可以控制加工效率,避免因过大或过小的进给深度导致加工效率低下。

3.6 切削液切削液是在切削过程中起到冷却、润滑和清洁作用的液体。

合理选择切削液可以保证刀具和工件的寿命,提高加工质量。

3.7 刀具寿命刀具寿命是指刀具使用一定时间后达到不能继续使用的状态。

记录刀具寿命可以帮助工作人员及时更换损坏的刀具,避免因长时间使用损坏的刀具导致加工质量下降。

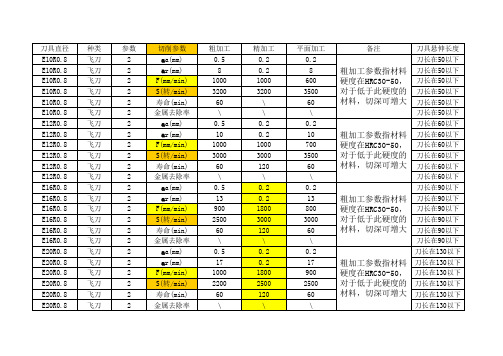

(完整版)加工中心新刀具常用切削参数参照表1

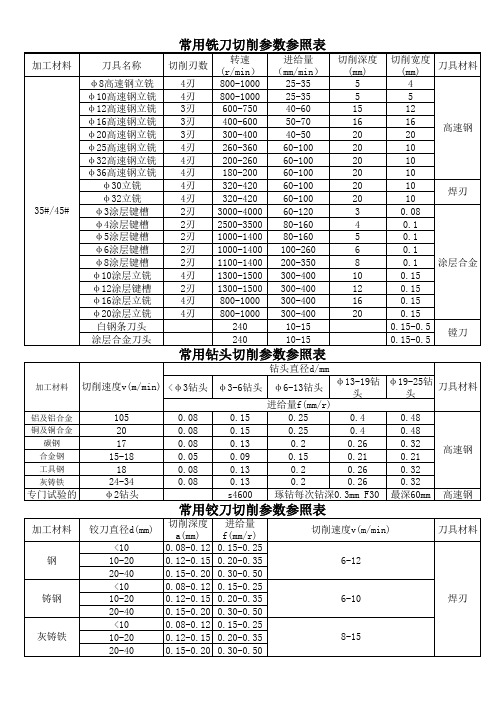

常用圆鼻刀切削参数参照表

加工材料 ZG275-485H

35#/45#

刀具名称

φ16圆鼻刀 φ20圆鼻刀 φ25圆鼻刀 φ25圆鼻刀 φ40圆鼻刀 φ40圆鼻刀 φ63圆鼻刀 φ63圆鼻刀 φ25圆鼻刀 φ32圆鼻刀 φ40圆鼻刀

用途

精加工 精加工 粗加工 精加工 粗加工 精加工 粗加工 精加工 粗加工 粗加工 粗加工

专门试验的

φ2钻头

s4600 琢钻每次钻深0.3mm F30 最深60mm 高速钢

常用铰刀切削参数参照表

加工材料 钢

铰刀直径d(mm)

<10 10-20

切削深度 进给量 a(mm) f(mm/r)

0.08-0.12 0.15-0.25 0.12-0.15 0.20-0.35

切削速度v(m/min) 6-12

2刃 1100-1400 200-350

8

0.1 0.1 涂层合金

φ10涂层立铣

4刃 1300-1500 300-400

10

0.15

φ12涂层键槽

2刃 1300-1500 300-400

12

0.15

φ16涂层立铣

4刃 800-1000 300-400

16

0.15

φ20涂层立铣

4刃 800-1000 300-400

800

60

800

20

700

50

400

60

400

80

120

40-50

120

40-50

用途

钻孔 扩孔 钻孔 钻孔 扩孔 精铰孔 精铰孔

切削宽度 (mm)

刀具材料

高速钢 合金 高速钢 高速钢 高速钢 合金 焊刃

刀具切削参数表

0.5 22 1200 2000 60 \ 0.5 29 1500 2000 60 \ 0.4 14 2000 2000 11.2 0.8 25 2000 2000 480 64

0.2 0.2 1800 2300 120 \ 0.2 0.2 2000 2200 120 \ 0.25 0.3 2000 2200 240 \ 0.1-0.5 0.1-0.5 2000 2200 0.21

粗加工参数指材料 硬度在HRC30-50, 对于低于此硬度的 材料,切深可增大

粗加工参数指材料 硬度在HRC30-50, 对于低于此硬度的 材料,切深可增大

刀长在200以下 刀长在200以下 刀长在200以下 刀长在200以下 刀长在200以下 刀长在200以下 刀长在160以下 刀长在160以下 刀长在160以下 刀长在160以下 刀长在160以下 刀长在160以下 刀长160-250 刀长160-250 刀长160-250 刀长160-250 刀长160-250 刀长160-250 刀长250-350 刀长250-350 刀长250-350 刀长250-350 刀长250-350 刀长250-350

E63R6 E63R6 E63R6 E63R6 E63R6 E63R6 E63R6 E63R6 E63R6 E63R6 E63R6 E63R6பைடு நூலகம்E63R6 E63R6 E63R6 E63R6 E63R6 E63R6

飞刀 飞刀 飞刀 飞刀 飞刀 飞刀 飞刀 飞刀 飞刀 飞刀 飞刀 飞刀 飞刀 飞刀 飞刀 飞刀 飞刀 飞刀

普通 普通 普通 普通 普通 普通 普通 普通 普通 普通 普通 普通 普通 普通 普通 普通 普通 普通 普通 普通 普通 普通 普通 普通

aa(mm) ar(mm) F(mm/min) S(转/min) 寿命(min) 金属去除率 aa(mm) ar(mm) F(mm/min) S(转/min) 寿命(min) 金属去除率 aa(mm) ar(mm) F(mm/min) S(转/min) 寿命(min) 金属去除率 aa(mm) ar(mm) F(mm/min) S(转/min) 寿命(min) 金属去除率

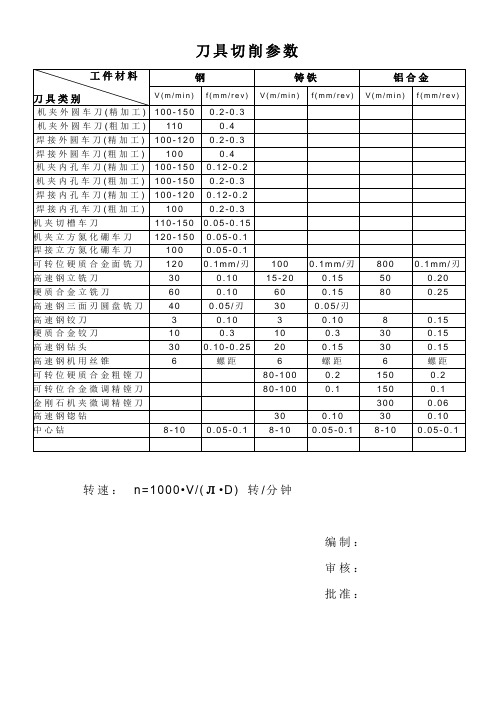

刀具切削参数

0.05-0.1

可转位硬质合金面铣刀

120

0.1mm/刃

100

0.1mm/刃

800

0.1mm/刃

高速钢立铣刀

30

0.10

15-20

0.15

50

0.20

硬质合金立铣刀

60

0.10

60

0.15

80

0.25

高速钢三面刃圆盘铣刀

40

0.05/刃

30

0.05/刃

高速钢铰刀

3

0.10

3

0.10

8

0.15

硬质合金铰刀

10

0.3100.3源自300.15高速钢钻头

30

0.10-0.25

20

0.15

30

0.15

高速钢机用丝锥

6

螺距

6

螺距

6

螺距

可转位硬质合金粗镗刀

80-100

0.2

150

0.2

可转位合金微调精镗刀

80-100

0.1

150

0.1

金刚石机夹微调精镗刀

300

0.06

高速钢锪钻

30

0.10

30

0.10

中心钻

8-10

0.05-0.1

8-10

0.05-0.1

8-10

0.05-0.1

转速:n=1000•V/(Л•D)转/分钟

编制:

审核:

批准:

0.4

机夹内孔车刀(精加工)

100-150

0.12-0.2

机夹内孔车刀(粗加工)

100-150

0.2-0.3

焊接内孔车刀(精加工)

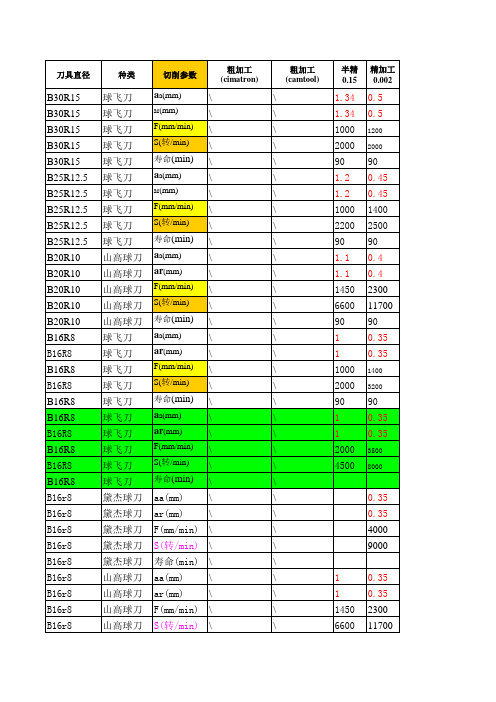

刀具切削参数表

ar(mm) F(mm/min)

S(转/min) 寿命(min)

1.6 3000 10000 \ \ \ \ \ \ \ \ \ \ 0.3 1.2 3000 13000 \ \ \ \ \ 0.2 0.8 2000 15000 \ \ \ \ \ 0.2 0.5 2000 16500 0.15 0.42 2000 13000

0.5 0.5

1200 2000

F(mm/min) S(转/min) 寿命(min)

90 0.45 0.45 1400 2500 90 0.4 0.4 2300 11700 90 0.35 0.35

1400 3200

aa(mm)

ar(mm)

F(mm/min) S(转/min) 寿命(min)

aa(mm) ar(mm)

aa(mm) ar(mm)

F(mm/min) S(转/min) 寿命(min)

30 \ \ \ \ \ \ \ \ \ \ \ \ \ \ \

\ \ \ \ \ \ \ \ \ \ \ \ \ \ \

60 0.05 0.15 350 3000 \ 0.05 0.1 900 18000 60 \ \ \ \ \

1.7 2000 9000

0.7

0.25

2400 3000 10000 10000 90 90

0.7 0.7 2300 13000 0.25 0.25 5000 20000 180 0.21 0.21 1200 2600 60 0.21 0.21

aa(mm) ar(mm)

F(mm/min) S(转/min) 寿命(min)

F(mm/min) S(转/min) 寿命(min)

3000 6850 120

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

0.1

外观型腔面平坦部位尽可能避免采用球刀光刀,避开零切削区。方法:采用圆鼻刀或球 加工方式优选 机床选用最底限 电蚀及数控工艺选用 筋加工方式 等高铣 II级精度 优先电蚀 优先数控 II级精度 优先电蚀 优先数控

7.刀具夹持部分最小长度与刀具直径比例原则:

序号 1 2 3 4 刀具直径 Φ 20-Φ 32 Φ 10-Φ 20 Φ 5-Φ 10 Φ 3-Φ 5

透明件优先数控,非外观件优 优先线割 优先线割 先线割或自制电极 或自制电 或自制电 极 极

持长度

备注ห้องสมุดไป่ตู้

2D

3D

.5D 5D

情况下使用; 下调; 内; 现场交流确定。

用公式

切削线速度可参考刀具商推荐值)

计算 Q1=32*.4*716/1000=9.16 Q2=32*.2*536.8/1000=3. 416

倍数(l/d) 参数比例 转数S 进给率F Ar(切深)

对长度与直径比(l/d)超过5倍的刀具在加工中应降低转速与进给率,并减少吃

1-5倍 100% 100% 100% 6倍 70% 70% 70% 7倍 60% 60% 60% 8-10倍 50%↓ 50%↓ 50%↓

6.球刀加工时应根据工件不同要求进行参数选择,参阅《模具加工工艺规范》

模具加工工艺规范

加工工艺要求 A级 B级

CAD输入精度

CAM 精 (Cimatrion) 度 模具及精公电极

0.002 0.0025 0.01 0.02 0.01 0.05 0.01 (III) 0.003 外观型腔面 非外观型腔面 分型面 0.002 (I) 0.002 0.003

电极粗公电极

CAM 精 度 (Cam- 模具及精公电极 tool)

材料 :低合金钢 切削力 1700--2000 N/mm 布式硬度 HB 175-300 HRC <37 Vc1=90 ae1 = 0.4 N1=90*1000/(p*320)=895 Vf1=2*895*.4=716 ae2=0.2 Vc2=135 N2=135*1000/(p*320)=1342 Vf2=2*1342* .2=536.8 Vf=fz *N *Zn mm/min 进给速度

球刀参数计算

切削线速度 主轴转速 有效切削直径 进给速度

Ve=p*De*N/1000 m/min N=Ve *1000/(p*De) rpm De=2√ap(Dc2-ap) Vf=fz*N*Zn mm/min N=Vc*1000/(p*Dc) rpm

端铣刀参数计算

切削线速度 主轴转速

Vc=p*Dc*N/1000 m/min (可参

*895*.4=716

*1342* .2=536.8 *N *Zn mm/min

De*N/1000 m/min

*1000/(p*De) rpm

√ap(Dc2-ap) N*Zn mm/min

Dc*N/1000 m/min (可参考刀具商推荐值)

1000/(p*Dc) rpm

9.非标刀具加工参数参照相近小规格刀具加工参数。

公告栏

数,不得出现合金刀具参数

径)>5的刀具时,NC文件要进行分段加工,

与进给率,并减少吃刀量,具体数据见下表

模具加工工艺规范》《刀径深度位移落差表》选择

C级 D级 E级 F级

规范

0.005 0.01(透明件0.0025) 0.02 0.01 0.05 0.01 (III) \ 0.005(透明件 0.002 (I)) 0.005 0.005 0.02 (III) \ 0.005 (III) 0.008 0.005 (III) (III) 0.05 0.01 0.01

切削线速度 主轴转速 进给速度 金属去除率 端铣飞刀计算 N=Vc*1000/(p*Dc) rpm Vf=fz*N*Zn mm/min Q=ap*ae*Vf/1000 CM3

Vc=p*Dc*N/1000 m/min(切削线速度可参考刀具商

端铣飞刀计算

Dc刀具切削位置直径 ap轴向切削深度(可参考刀具商推荐值) ae 径向切削深度(可参考刀具商推荐值) Fz每齿进给量(可参考刀具商推荐值) Zn刀具齿数 以32日立飞刀为例计算

公告栏

1.在加工A0时,将固定镶块用的螺丝过孔打点 3.倒角刀加工参数为S1600 F300 切深1.5

2.尺寸在400X300X200以内程序刀具参数提供高速刀具参数,不得出现合金刀 4.填写程序单刀具装夹长度时,应加上装夹余量2MM。 5.刀长与加工参数调整原则:

刀具悬伸长度应选择刀具直径的2~3倍,使用D/L(刀长/刀径)>5的刀具时,

最低夹持长度

≥2D ≥3D ≥3.5D ≥5D

说明

1.标注夹持长度为夹在索套内长度,只在特殊情况下使用; 2. 采用较长刀具加工时,切削参数应按照比例下调; 3. 刀具使用长度标准尽可能在刀具直径的5倍以内; 4.特殊装夹尽量标示详细,并与操作工及配刀工现场交流确定。

8.切削参数计算常用公式

切削参数计算常用公式

0.005(透明件0.002 (I)) 0.005 0.005 0.005 0.015

0.005 0.008 (III) 0.008 (III) 0.008 0.02

0.1-0.15

0.01 (III) 0.01 (III)

。方法:采用圆鼻刀或球刀加密(降残料的1/2) 等高+插铣 高速机不建议插铣 II级精度 优先数控 优先数控 等高+插铣 III级精度 IV级精度 优先数控 优先数控

电极粗公电极 粗公电极 中公电极 精公电极

切削参数按粗 糙度设定(指球 刀水平优化)

切削参数按粗 外观型腔面 糙度设定(指球 非外观型腔面 刀水平优化) 分型面 锁紧面 半精加工 半精加工余量 避空面 0.01

0.002 (I) 0.002 0.003 0.003 0.015

0.05

0.005 (III)