TFE裂解中HCFC-22—C3F6共沸物的分离及回收

降低四氟乙烯单体生产装置HCFC-22单耗的过程控制分析

关键词 : 四氟乙烯生产装置 ; F HC C一2 ; 2 单耗 ; 降低

1 前言

四氟乙烯单体 ( F ) T E 是生产聚 四氟乙烯树脂 、 全氟丙烯及氟橡胶等的重要单体 , 国外 的生产工艺 大致 有 : C C 一2 二 氟 一 氯 甲 烷 , 下 缩 写 为 HF 2( 以 F 2 常 压热裂 解 、2 2) F 2水 蒸 汽稀 释裂解 、 氟 甲烷 热 三

根据 反应方 程 式 C F 折 F 2单 耗 17 / 2 , 2 . 3tt 2 折 F

吸 收解 吸法 回收 。主反应 方 程式 :

2CHC1 F2—

13 7

释裂解从工艺上讲有许多优点 : 原料 F 2转化率高 2 (5 ~ 0 ) 目的产物 四氟 乙烯 的选择性 高 ( 6% 7% ; ≥

9 % ) 原料 消耗 低 ; 沸 物 残 液 少 ; 解 反 应 器 结 5 ; 高 裂

则盐酸溶解的 F 2 四氟 乙烯单体折合 F2合计为 2、 2

6 4吨/ . 月。

乙烯成本需要重点考虑降低物耗及能耗 。

・

1 ・ 8

有 机 氟 工 业 Ogn —Fur eIds y r o lo n ut a i n r

21 0 1年第 2期

盐 酸 贮 槽 T E 回 收塔 F F 2回收 废 气 ( O、 排 放 2 C CF)

} CF2=CF2+2 HC1

10 0 7 3

构简单 , 运行可靠 , 寿命长 , 不易结 焦。 目前国内的

生 产装 置基 本上都 采用 F2水 蒸 汽稀释 裂解 。 2

理论 计 算 可 知 每生 产 1吨 cF 要 消 耗 F2 需 2

2 目前存在 的问题

目前 , 内四氟 乙烯 单体 生产 装 置产 能 达 到 1 国 2 万 吨 以上 。经 过多 年 的生 产 实践 , 国内各 企 业 的生

四氟乙烯单体提纯及回收

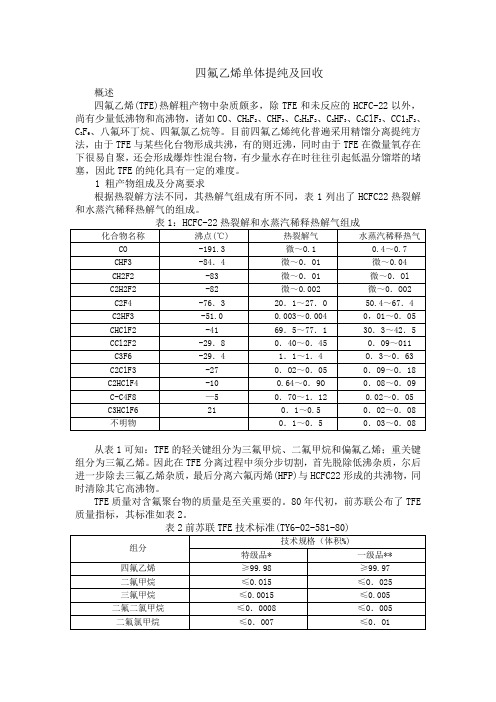

四氟乙烯单体提纯及回收概述四氟乙烯(TFE)热解粗产物中杂质颇多,除TFE和未反应的HCFC-22以外,尚有少量低沸物和高沸物,诸如CO、CH2F2、CHF3、C2H2F2、C2HF3、C2ClF3、CC12F2、C 3F6、八氟环丁烷、四氟氯乙烷等。

目前四氟乙烯纯化普遍采用精馏分离提纯方法,由于TFE与某些化台物形成共沸,有的则近沸,同时由于TFE在微量氧存在下很易自聚,还会形成爆炸性混台物,有少量水存在时往往引起低温分馏塔的堵塞,因此TFE的纯化具有一定的难度。

1 粗产物组成及分离要求根据热裂解方法不同,其热解气组成有所不同,表1列出了HCFC22热裂解和水蒸汽稀释热解气的组成。

从表1可知:TFE的轻关键组分为三氟甲烷、二氟甲烷和偏氟乙烯;重关键组分为三氟乙烯。

因此在TFE分离过程中须分步切割,首先脱除低沸杂质,尔后进一步除去三氟乙烯杂质,最后分离六氟丙烯(HFP)与HCFC22形成的共沸物,同时清除其它高沸物。

TFE质量对含氟聚台物的质量是至关重要的。

80年代初,前苏联公布了TFE 质量指标,其标准如表2。

**一级品供作其他含氟中间体(HFP、TFEO、碘化物)等原料2 TFE中杂质对聚合物性能的影响TFE主要用于聚合得到PTFE,也可与其它氟烯烃共聚得到含氟共聚物。

PTFE具有有机化合物中最强的C-F键,并且C-F键被氟原子的屏蔽作用所强化它在350~400℃高温下成形,如果有氟以外的卤素或氢所产生的烯烃不纯物参予聚合,成形时容易分解老化,得不到良好的成形品。

由于PTFE分子量高达600~1000万,所以极微量的杂质参予聚合时,对热老化影响是很大的。

初期生产的PTFE成形后有颜色,烧结件内部发生开裂,都是因为TFE单体中含有“有害杂质”所致。

研究结果表明,TFE中含有5ppm以上的三氟乙烯和1ppm的偏氟乙烯便对PTFE的热稳定性产生明显影响。

为此,TFE的精制是生产TFE技术中不容忽视的关键问题。

HCFC-22裂解制四氟乙烯过程中有机氟残液处理及防护

HCFC-22裂解制四氟乙烯过程中有机氟残液处理及防护1 有机氟化物生产过程中残液组分及毒性实践证明,成为高分子材料的氟塑料、氟橡胶本身无毒,但生产这些高分子材料的单体生产过程中所产生的热解气和残液却是有毒的。

因此有机氟残液需要处理。

大多数含氟烃类是有毒的,而个别氟烯烃的毒性差异又非常大。

一般认为氟原子和全氟烷基的强电负性使烯烃双键易受亲核试剂的进攻也对这类化合物的生物活性产生非常大的影响。

含氟化合物的毒性主要是根据动物试验结果而定。

二氟氯甲烷,二氟一氯乙烷,二氟乙烷,八氟环丁烷毒性甚微,四氟乙烯,六氟丙烯和三氟氯乙烯属中等毒性。

动物试验结果表明,这些化合物除对呼吸道刺激外,还会损坏肾脏和肝脏。

毒性最强的八氟异丁烯会引起急性肺水肿和损伤其它组织。

尽管四氟乙烯毒性较低,但在生产过程中不可避免地会生成少量有毒的六氟丙烯和剧毒的八氟异丁烯等副产物,因此裂解气及残液均有毒。

2 有机氟化物生产过程中车间空气中最高允许浓度有机氟化物对人体的中毒有一个认识过程,当生产工人接触某些有毒气体后,表现出急性和慢性中毒症状,有的在处理高沸残液时发生过多次重大中毒伤亡事故,这就不可避免的引起人们对有机氟残液的恐惧,以至发展到“谈氟色变”,严重阻碍了生产的发展。

为了减少有机氟化物对人的伤害,有关部门制订了一系列环保措施以及限制人与有机氟化物接触的制度,规定了有机氟化物在车间空气中的最高允许浓度及排放量。

在有机氟化物生产初期,往往不知道如何处置这些有毒的高沸残液,有人将少量的残液埋于深土中,很快就知道此法不可取,因为残液仍会从土中挥发出来有人将残液先装在钢瓶中,然后沉于公海里,企图销踪灭迹,然而此举乃严重违反国际公约。

不得已将残液甩水冲稀后排人下水道或河流中,无疑此法严重污染河水,即使小于最高允许浓度也是不允许的,因而迫使人们去寻找合适、安全的处理方法。

(1)化学处理方法根据早期国外使用过的解毒法,如美国杜邦公司曾用5%~10%氨气在-2O℃~50℃时通人残液中,英国ICI公司用高锰酸钾-硫酸水溶液对-40℃~4O℃的高沸残液进行氧化处理,高于40℃的馏份直接排人大气。

HCFC-22裂解制四氟乙烯热解气的预处理

气体被压缩时,气体温度升高,因此在压缩过程中采取增加压缩级数,一般为2一3级,减少压缩比,降低各级进气温度,控制排气温度在100℃以下,保证压缩机的正常运转。

由于C2F4易爆易燃,它与空气混合物达到一定浓度范围时,将引起爆炸,因此热解气压缩机必须非常严密,操作要谨慎小心。

若选择氟利昂压缩机输送物料时,热解气在润滑油中有一定的溶解能力,虽有分油器返回一部分润滑油外,将有一部分油随物料流走,因此需要设置高效分油器。

另外,热解气中的高沸物将有部分液化在润滑油中,因此在更换润滑油时,须将油盛于密闭容器中送去焚烧,不允许流入下水道。

1.3热解气的脱水干燥经压缩后的热解气含有相当量的水分,一般水含量为5000~60O0ppm,在低温分馏时,水分凝结成冰,堵塞管道和设备,妨碍分离过程顺利的进行,同时水分也会使热解气变酸,导致C2F4自聚,所以必须将热解气的水分降至100ppm以下。

工业上常用的气体干燥方法是冷冻法和固体干燥剂法。

冷冻法是将气体通过冷凝器,用冰冻剂遂步地将气体冷却到低温,使水分凝结成冰而除去,冷冻法干燥气体的效果很好,可使气体中水含量降低至400~500ppm。

气体冷却时,所生成的冰,容易积累在冷却器的列管中,妨碍生产的进行。

为了除去这些固态的冰,可以通人热气体,把冰熔化而除去,因此,水冻成冰和冰熔化的过程是间歇的交替地进行着。

为了使干燥过程能够连续地进行,一般设两组冷却器,一组在冷冻结冰,另一组则在解冻,以便交替地除去冻结在管中的冰,使生产连续地进行。

现在工业上为了使过程连续不断地进行,将冷冻脱水改成冷凝脱水,即将热解气冷却到其冰点以上,不使结成冰。

这样能连续地进行脱水而不用交替操作,干燥效果也很好。

当使用一段时间后,冷冻脱水器列管内积聚高沸物,冷凝效果会降低,需用溶剂清洗。

固体干燥剂法是将被处理的气体通过固体干燥剂层进行物理吸附。

物理吸附是指汽相或液相分子与固体表面分子间的作用力为分子间吸引力,即所谓“范德华”吸附,它是一种可逆过程。

有机硅单体共沸物的分离和再利用(全文)

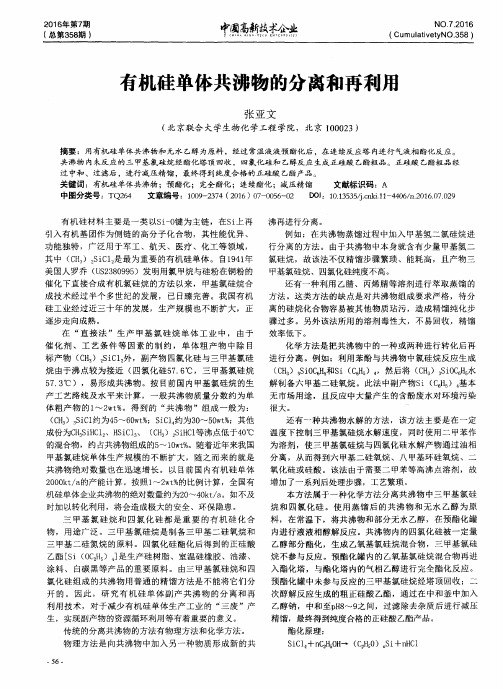

有机硅单体共沸物的分离和再利用XX:TQ264 XX:1009-2374(20XX)07-0056-02 DOI:10.13535/ki.11-4406/n.20XX.07.029有机硅材料主要是一类以Si-O键为主链,在Si上再引入有机基团作为侧链的高分子化合物,其性能优异、功能独特,广泛用于军工、航天、医疗、化工等领域,其中(CH3)2SiCl2是最为重要的有机硅单体。

自1941年美国人罗乔(US2380995)发明用氯甲烷与硅粉在铜粉的催化下直接合成有机氯硅烷的方法以来,甲基氯硅烷合成技术经过半个多世纪的进展,已日臻完善。

我国有机硅工业经过近三十年的进展,生产规模也不断扩大,正逐步走向成熟。

在“直接法”生产甲基氯硅烷单体工业中,由于催化剂、工艺条件等因素的制约,单体粗产物中除目标产物(CH3)2SiCl2外,副产物四氯化硅与三甲基氯硅烷由于沸点较为接近(四氯化硅57.6℃,三甲基氯硅烷57.3℃),易形成共沸物。

按目前国内甲基氯硅烷的生产工艺路线及水平来计算,一般共沸物质量分数约为单体粗产物的1~2wt%。

得到的“共沸物”组成一般为:(CH3)3SiCl约为45~60wt%;SiCl4约为30~50wt%;其他成份为CH3SiHCl2、HSiCl3、(CH3)2SiHCl等沸点低于40℃的混合物,约占共沸物组成的5~10wt%。

随着近年来我国甲基氯硅烷单体生产规模的不断扩大,随之而来的就是共沸物绝对数量也在迅速增长。

以目前国内有机硅单体2000kt/的产能计算。

按照1~2wt%的比例计算,全国有机硅单体企业共沸物的绝对数量约为20~40kt/。

如不及时加以转化利用,将会造成极大的安全、环保隐患。

三甲基氯硅烷和四氯化硅都是重要的有机硅化合物,用途广泛。

三甲基氯硅烷是制备三甲基二硅氧烷和三甲基二硅氮烷的原料。

四氯化硅酯化后得到的正硅酸乙酯[Si(OC2H5)4]是生产硅树脂、室温硅橡胶、油漆、涂料、白碳黑等产品的重要原料。

有机硅单体共沸物的分离和再利用

还有 一种 利 用 乙腈 、丙烯 腈 等溶 剂进 行 萃取 蒸馏 的

成 技术 经 过半 个 多世 纪 的发 展 , 已 日臻 完善 。我 国有机 方法 。这 类方 法 的缺 点是对 共沸 物 组成 要求 严格 ,待分

硅 工业 经 过近 三 十年 的发 展 ,生 产 规模 也不 断 扩大 ,正 离 的硅烷 化 合物容 易被 其 他物质 玷 污 ,造成 精馏 纯 化步

有 机硅 材 料主 要 是一 类 以Si一0键 为主链 ,在Si上 再 沸再 进行分 离 。

引入 有机 基 团作为 侧链 的高分 子 化合 物 ,其 性能 优异 、

例 如 :在 共沸 物 蒸馏 过程 中加 入 甲基 氢 二氯 硅烷 进

功 能独特 ,广 泛用 于 军工 、航 天 、 医疗 、化 工等 领域 , 行分离的方法。由于共沸物中本身就含有少量甲基氢二

三 甲基 二硅 氮 烷 的原料 。四 氯化 硅酯 化 后得 到 的 正硅 酸 乙醇部 分酯 化 ,生成 乙氧 基氯 硅烷 混 合物 ,三 甲基 氯 硅

乙酯 [Si(OC H ) ]是生产 硅树 脂 、室温硅 橡 胶 、油漆 、 烷 不参 与反 应 。预酯 化罐 内的 乙氧 基 氯硅 烷混 合物 再 进

57.3℃ ), 易形 成共 沸物 。按 目前 国 内 甲基 氯硅 烷 的生 解 制 备六 甲基 二硅 氧烷 。此法 中副 产物 Si (c。H ) 基 本

产工 艺 路线 及 水平 来计 算 , 一般 共沸 物质 量 分数 约 为单 无市 场用途 ,且反 应 中大量 产 生的含 酚 废水 对环 境污 染

其 中 (CH。) SiCl 是最 为 重要 的有 机硅 单体 。 自1941年 氯 硅烷 ,故该法 不仅 精 馏步 骤繁 琐 、能 耗高 ,且 产物 三

TFE裂解中HCFC-22—C3F6共沸物的分离及回收

TFE裂解中HCFC-22—C3F6共沸物的分离及回收HCFC-22—C3F6共沸物的分离及有用氟烃回收HCFC-22热解制TFE时,产生许多副产物。

产物中除未反应的HCFC-22需予以回收外,还含有少量六氟丙烯和八氟环丁烷等。

前者是多种含氟共聚物非常有用的单体,后者本身也是一种有用的产品,都需回收,由于HCFC-22与C3F6形成共沸混合物,因此用普通的分馏方法难以将共沸物分离。

1 HCFC-22-C3F6二元系对于该二元系,文献中鲜有报导,Whipple于1952年发表过一组等压汽液平衡数据,1996年Mueumm提供了2O℃条件下,绝压为0.9727MPa时HCFC-22-C3F6共沸组成.直到最近,华东理工大学才对该二元系进行测定并关联了不同温度下的汽液平衡数据,为研究该二元系提供了基础。

1.1 纯物质性质(1)HCFC-22、C3F6的纯物质性质见表1LnP(mmHg)=A-B/(T+C)其中A,B,C值列于表2(1)HCFC-22(A)C3F6(B)二元系等压汽液平衡数据HCFC-22——C3F6二元系的恒沸点见表415℃时HCFC-22——C3F6二元系的汽液平衡数据见表5。

HCFC-22——C3F6共沸物最有效的分离方法是萃取蒸馏法,即在分离混合物中加人一种溶剂(萃取剂),使被分离组分的相对挥发度增大,从而达到分离的目的。

工艺和流程60年代初期,美国杜邦公司在HcFc22提馏塔中,加人新鲜HCFC-22以避免HCFC-22与C3F6形成共沸物,从而由该塔先分出HCFC-22,然后用甲苯等溶剂分离全氟烃(C3F6、C-C4F8)和氟氯烃,其流程如下图。

脱除C2F4后的热解气与新鲜HCFC-22一起进人HCFC-22提馏塔(1),在此不形成HCFC-22与C3F6的共沸物,回收的HCFC-22从塔(1)顶部进人热解炉,塔底已除去HcFC-22的高沸物先进人高沸物贮槽(2),然后人高沸物分馏塔(3),先除去沸点大于20℃的组分,再进人萃取蒸馏塔(4),塔(4)顶部加人甲苯萃取剂,塔顶得C3F6和C-C4F8,进一步进人全氟烃精馏塔(6)分离,从塔顶和塔底分别得到纯的C3F6和C-C4F8,除去C3F6及C-C4F8后的残液与甲苯一起从塔(4)底部进入溶剂回收塔(5)。

回收TFE生产装置中排空气中的TFE

・

3 ・ 6

有 机 氟 工 业 Ogn Fur eId sy rao— lo n ut i n r

20 0 6年第 4期

回收 T E生 产装 置中排空气中的 T E F F

朱顺根

1 前 言

实例 : 某单位 T E装置 回收气 体吸收/ 吸塔 F 解

约” 关于消耗臭氧层物质的蒙特利尔议定书” 和“ 已 被禁用 , 生产企业须改弦易辙 , 需要提出新 的方法来 回收排空气中 T E F。

2 使 用 C C一13作 溶剂 回收 T E的 回顾 F 1 F

懒 ∞ 一 ∞ 一∞柏㈣ ㈣ ㈣ ㈣

ห้องสมุดไป่ตู้

以往在设计使用 C C一 1 作溶剂 回收 T E过 F 13 F 程 中存在着一些问题:

解吸塔塔顶 C O含量/ t w%

3 推 荐新 方法

0 2 0 5 . — .3

表 4 —1 用液态 H F C C一2 溶剂回收 T E试验 2作 F

3 1 溶剂吸收法 .

作为吸收溶剂 , 有不含氟的极性 溶剂 ( 甲醇、 如

丙酮 、 等 ) 含氟烃类 的溶 剂 ( C C一13 氯仿 或 如 F 1、

T E溶解度要大 , F 对含氢杂质 的溶解 度要小。( ) 2

低毒性、 低粘度、 价格便宜 。

( 甲醇 A)

甲醇在 一 O 2 ℃时能较好地吸收 T E和含氟烃 , F

序 薹 。T H 其 分 号体 募c F _ 他 EC 组 2 F 2 C

很少吸收 C 、 可将 T E从混合 气 中分离 出来 , OO , F

一

8 % ,F 0 T E纯度 为 8 % 一 8 ; 0 9%

热解气 中 C O含t/ t w% 脱轻塔排气量/ k h ( g・ ) 脱轻塔塔顶 C O含量/ t w%

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

TFE裂解中HCFC-22—C3F6共沸物的分离及回收HCFC-22—C3F6共沸物的分离及有用氟烃回收

HCFC-22热解制TFE时,产生许多副产物。

产物中除未反应的HCFC-22需予以回收外,还含有少量六氟丙烯和八氟环丁烷等。

前者是多种含氟共聚物非常有用的单体,后者本身也是一种有用的产品,都需回收,由于HCFC-22与C3F6形成共沸混合物,因此用普通的分馏方法难以将共沸物分离。

1 HCFC-22-C3F6二元系

对于该二元系,文献中鲜有报导,Whipple于1952年发表过一组等压汽液平衡数据,1996年Mueumm提供了2O℃条件下,绝压为0.9727MPa时HCFC-22-C3F6共沸组成.直到最近,华东理工大学才对该二元系进行测定并关联了不同温度下的汽液平衡数据,为研究该二元系提供了基础。

1.1 纯物质性质

(1)HCFC-22、C3F6的纯物质性质见表1

LnP(mmHg)=A-B/(T+C)

其中A,B,C值列于表2

(1)HCFC-22(A)C3F6(B)二元系等压汽液平衡数据

HCFC-22——C3F6二元系的恒沸点见表4

15℃时HCFC-22——C3F6二元系的汽液平衡数据见表5。

HCFC-22——C3F6共沸物最有效的分离方法是萃取蒸馏法,即在分离混合物中加人一种溶剂(萃取剂),使被分离组分的相对挥发度增大,从而达到分离的目的。

工艺和流程

60年代初期,美国杜邦公司在HcFc22提馏塔中,加人新鲜HCFC-22以避免HCFC-22与C3F6形成共沸物,从而由该塔先分出HCFC-22,然后用甲苯等溶剂分离全氟烃(C3F6、C-C4F8)和氟氯烃,其流程如下图。

脱除C2F4后的热解气与新鲜HCFC-22一起进人HCFC-22提馏塔(1),在此不形成HCFC-22与C3F6的共沸物,回收的HCFC-22从塔(1)顶部进人热解炉,塔底已除

去HcFC-22的高沸物先进人高沸物贮槽(2),然后人高沸物分馏塔(3),先除去沸点大于20℃的组分,再进人萃取蒸馏塔(4),塔(4)顶部加人甲苯萃取剂,塔顶得C3F6和C-C4F8,进一步进人全氟烃精馏塔(6)分离,从塔顶和塔底分别得到纯的C3F6和C-C4F8,除去C3F6及C-C4F8后的残液与甲苯一起从塔(4)底部进入溶剂回收塔(5)。

利用甲苯等溶剂作萃取剂,使全氟烃与氟氯烃的相对挥发度明显增大,如表6所示。

表6:采用3倍量的劳烃,在常压下全氟烃(C3F6,C-C4F8)与氟氯烃的相对

在一个直径为1英寸高为43英寸的填充塔(相当于35~40块理论板)中.于常压下,以150g/h的速度加入高沸合物,此混合物为HCFC-22热解气除去C2F4、

加料速度为1260g/h,保持塔内甲苯/高沸物之比为3:1,回流比为5:1;塔底温度为:72~74℃,塔顶温度为:-20℃,塔顶以72g/h的速度分出C3F6和C-C4F8。

产物分析表明:其中99.99%为全氟烃,萃取蒸馏收率98%。

本工艺虽能得到纯的HCFC-22,C3F6和C-C4F8,但流程较复杂,设备较多,操作较麻烦。

稍后,杜邦公司选用氯仿和四氯化碳作萃取剂,以分离HCFC-22——C3F6共沸物。

加人萃取剂后,C3F6为易挥发组分,尽管与HCFC-22的相对挥发度改变不多,但开创了用萃取蒸馏分离HCFC-22——C3F6共沸物的新方法。

70年代前后,日本大金公司,电气化学公司和旭硝子公司等曾开展对HCFC-22——C3F6共沸物萃取蒸馏的研究,获得了突破性进展。

其流程如下图。

除去C2F4,HCl和高沸物的HCFC-22——C3F6共沸物进人萃取蒸馏塔(1),进料口一般在塔中,塔顶加人经预冷的溶剂,从塔顶得到的是易挥发组分,溶剂与不

易挥发组分从塔釜引出,进入溶剂回收塔,在此将不易挥发组分与溶剂分开,不易挥发组分作为馏出物引出,而釜底则是溶剂,循环返回萃取蒸馏塔(1),损失的溶剂可向塔(1)的顶部补加新鲜溶剂。

上述组分挥发的难易是籍溶剂的性质而定的,如选择溶解HCFC-22溶剂作萃取剂,易挥发组分为C3F6,若选择溶解C3F6的溶剂作萃取剂,情况则相反,易挥发组分为HCFC-22,为使馏出物不含溶剂,一般可用水洗或活性炭吸附,除去痕量挟带的溶剂。

3 溶剂

作为萃取剂的溶剂对分离工艺及过程影响颇大,选择不同的溶剂具有不同的分离效果。

文献中选择了各种溶剂,如表7所示。

醇二甲醚等,这类溶剂选择溶解HCFC-22,另一类是两组分的同系物如CFC一11或六氟丙烯二聚体等,这类溶剂选择溶解C3F6。

3.1极性溶剂

采用极性溶剂,可使与沸点低的组分的溶解度大于高沸点组分,从而选择性的溶解HCFC-22,使HCFC-22——C3F6共沸物达到分离。

下表列出了在极性溶剂中两组分的相对挥发度。

*:分配系敷f=(P HCFC-22/P C3F6)/(P′HCFC-22/P′C3F6)

式中:P HCFC-22、P C3F6为加萃取剂后,气相HCFC-22及C3F6的分压;

P′HCFC-22、P′C3F6为不加萃取剂时,气相HCFC-22及C3F6的分压。

由表2-3至表2-6可知:各种极性溶剂中以乙二醇二甲醚,甲基乙=醇乙醚,DMF和甲醇等对HCFC-22与C3F6的溶解度差比较明显,具有较好的分离HCFC-22——C3F6共沸物的能力;其次,低温下对分离HCFC-22——C3F6共沸物有利;第三,加入的溶剂量对分离有影响。

在极性溶剂DMF,丙酮或甲醇中加入适量的水,可增加组分在有机溶剂中的溶解度比,如表2-23所示。

较好的分离效果。

加水量有一定的范围,若超过25ml时,溶解度比反而减小,说明选择性溶解度降低;(3)低温比常温的溶解度比有所增加。

3.2 HCFC-22与C3F6的同系物

CFC-11和六氟丙烯二聚体是HCFC-22或C3F6的同系物,这类溶剂可使与沸点高的组分的溶解度大于低沸点组分,具有选择性溶解C3F6的能力。

下表列了它们对两组分的相对挥发度。

溶解度比。

溶剂的用量对它们的相对挥发度也有关系,如下表所示:

然CFC-11具有选择溶解C3F6的能力,但从相对挥发度的改变来看是不理想的,比起其它溶剂,其分离能力要逊色得多,如下表所示。

的分配系数大于1,说明CFC-11对C3F6的溶解度大而对HCFC-22溶解度小。

六氟丙烯二聚体等溶剂是较好的具有选择溶解C3F6的溶剂,其溶解度性质如表17所示。

n=2系杜邦产品

从表中可见,六氟丙烯二聚体对C3F6——HCFC-22共沸物具有很好的分离能力。

3.3 分离效果比较

采用DMF、甲醇、丙酮等常用极性溶剂,具有较好的选择性溶解度,尤其是它们的水溶液,具有更好的分离能力,可使C3F6的纯度达到99%以上,如下表所示.

溶剂,它具有以下优点:(1)这类溶剂选择性好,因而工艺简单,分离效果好;

(2)由于它是给电子溶剂,与HCFC-22分子间发生相互作用,使HCFC一22在溶剂中的溶解度增大,相反使C3F6在溶剂中的溶解度减少,故回收的HCFC一22纯度极高,一般在99%以上;(3)这类溶剂的沸点都很高,因此使HCFC-22与溶剂容易分离。

然而用极性溶剂作萃取剂有不足之处,因为极性溶剂具有选择溶解HCFC一22的特点,而HCFC-22在热解气中的量相对地比C3F6多得多,因而萃取效率较差。

尽管CFC-l1具有选择溶解C3F6的能力,可回收到高纯度的HCFC一22,但它比起其它溶剂的分离能力要差些。

六氟丙烯二聚体作萃取剂,不仅在工艺上具有CFC-l1的优点,而且其分离能力大为提高,这可从下表中看出其分离效果。

极高,而且回收的C3F6纯度也极高,这是其它溶剂所不及的;(2)溶剂的用量可减少,工艺简化,操作方便,能耗可降低,处理能力可提高;(3)这类溶剂的沸点较高,使溶剂与C3F6的分离较易。

其缺点是:由于这类溶剂是由六氟丙烯二聚制成的,因此价格昂贵。