抽芯机构设计

模具抽芯

第八节:抽芯机构设计一`概述当塑料制品侧壁带有通孔凹槽,凸台时,塑料制品不能直接从模具内脱出,必须将成型孔,凹槽及凸台的成型零件做成活动的,称为活动型芯。

完成活动型抽出和复位的机构叫做抽苡机构。

(一)抽芯机构的分类1.机动抽芯开模时,依靠注射检的开模动作,通过抽芯机来带活动型芯,把型芯抽出。

机动抽芯具有脱模力大,劳动强度小,生产率高和操作方便等优点,在生产中广泛采用。

按其传动机构可分为以下几种:斜导柱抽芯,斜滑块抽芯,齿轮齿条抽芯等。

2.手动抽芯开模时,依靠人力直接或通过传递零件的作用抽出活动型芯。

其缺点是生产,劳动强度大,而且由于受到限制,故难以得到大的抽芯力、其优点是模具结构简单,制造方便,制造模具周期短,适用于塑料制品试制和小批量生产。

因塑料制品特点的限制,在无法采用机动抽芯时,就必须采用手动抽芯。

手动抽芯按其传动机构又可分为以下几种:螺纹机构抽芯,齿轮齿条抽芯,活动镶块芯,其他抽芯等。

3.液压抽芯活动型芯的,依靠液压筒进行,其优点是根据脱模力的大小和抽芯距的长短可更换芯液压装置,因此能得到较大的脱模力和较长的抽芯距,由于使用高压液体为动力,传递平稳。

其缺点是增加了操作工序,同时还要有整套的抽芯液压装置,因此,它的使用范围受到限制,一般很小采用。

(二)抽芯距和脱模力的计算把型芯从塑料制品成型僧抽到不妨碍塑料制品脱出的僧,即型芯在抽拔方向的距离,称为抽芯距。

抽芯距应等于成型孔深度加上2-3MM.一.抽芯距的计算如图3-102所示。

计算公式如下:S=Htgθ(3-26)式中S------ 抽芯距(MM)H------ 斜导柱完成抽芯所需的行程(MM)θ----- 斜导柱的倾斜角,一般取15·~20·2.脱模力的计算塑料制品在冷却时包紧型芯,产生包紧力,若要将型芯抽出,必须克服由包紧力引起的磨擦阻力,这种力叫做脱模力,在开始抽芯的瞬间所需的脱模力为最大。

影响脱模力因素很多,大致归纳如下;(1) 型芯成型部分表面积和断面几何形状:型芯成型部分面积大,包紧力大,其模力也大;型芯的断面积积形状时,包紧力小,其脱模也小;型芯的断面形状为矩形或曲线形时,包运费力大,其脱模力也大。

5-5 侧向分型与抽芯机构的设计-1

一、概述 当制品侧壁上带有与开模方向不同的内、外侧孔或侧凹等阻碍制品 成型后直接脱模时,必须将成型侧孔或侧凹的零件做成活动的,这

种零件称为侧型芯(俗称活动型芯)。

在制品脱模前必须抽出侧型芯,然后再从模具中推出制品,完成侧 型芯的抽出和复位的机构称为侧向分型抽芯机构。

1

Chapter 5-5 侧向分型与抽芯机构的设计(1)

1、侧向分型和抽芯机构的分类 (1)手动侧向分型抽芯机构

开模后,依靠人工将侧型芯或镶块连同制品一起取出,在模外使制 品与型芯分离,或在开模前依靠人工直接抽拔或通过传动装置抽出 侧型芯。 特点: 手动抽芯机构的结构简单,制造方便; 操作麻烦,生产率低,劳动强度大且抽拔力受到人力限制; 小批量生产或因制品形状的限制无法采用机动抽芯机构时采用手动 抽芯。

10

Chapter 5-5 侧向分型与抽芯机构的设计(1) 抽芯力作用过程: 在抽拔过程中,开始抽拔的瞬时,使制品与侧型芯脱离所需的抽拔 力称为起始抽芯力,以后为了使侧型芯抽到不妨碍制品推出的位置 时,所需的抽拔力称为相继抽芯力。

起始抽芯力比相继抽芯力大,因此计算抽芯力时应以起始抽 芯力为准

11

Chapter 5-5 侧向分型与抽芯机构的设计(1)

续:

31

Chapter 5-5 侧向分型与抽芯机构的设计(1)

②滑块的导滑形式 确保侧型芯可靠地抽出和复位,保证滑块在移动过程中平稳、 无上下窜动和卡死现象,滑块与导滑槽必须很好配合和导滑(滑块与导滑槽的配 合一般采用H7/f7),滑块导滑形式如图:

32

Chapter 5-5 侧向分型与抽芯机构的设计(1)

①斜导柱的截面形状: 常用的斜导柱截面形状有圆形和矩形 圆形截面加工方便,装配容易,应用较广 矩形截面在相同截面面积条件下,具有较大的抗弯截面系数,能承 受较大的弯矩,强度、刚度好,但加工与装配较难,适用于抽拔力 较大的场合

二次分型抽芯机构注射模设计

5 结 束 语

不 同 的 门拉 手 设 计 在 同一 模 具 中 ,模 具 动 作 可 靠 , 品外 观质 量 高 。经 生产 验 证 , 产 该模 具设 计结 构合 理、 紧凑 , 产 效率 高 , 生 实用 性 强 , 模 一 次取 得成 功 , 试

现 已交 付使 用 , 生 了很 好 的经济 效益 。 产 ① ・ 9・ 3

关 键词 :注射模 ; 侧抽 芯 ; 注 系统 ; 销 浇 斜

Dein o net n Mod wt w c a i s fIjc o l i T i C vt g i h e y

P r i g a d Co e P l n e h n s a tn n r - u l g M c a im i 【 bt c】T epata i et n m l sut e ds n f h o poy n ha a A s at h r i l n ci o t c r ei o tepl r l eset w s r cc j o d r u g r y pe h

p e e td T e e a e sx t r u h h ls o h i e f te p o u t O t e me h n s o wie r s n e . h r r i h o g - o e n t e sd s o r d c ,S h c a im ft c h o d r c v t a tn i td b wi g h o s a o td r e a i p ri g l e y s n o k wa d p e .An l i s we e s to h v b e y mi g e p n r e n t e mo a l mod wh c d h l t c u e smp e a d me h e u r me t f s a i g a d C T — l i h ma e t e mod sr t r i l n t t e r q i u e n s o h p n n Oe— p l n s T i l sr l b e i h p r t n a d e c l n n s a i g u l g . h smo d i ei l n t e o e a i n x e l t h p n . i a o e i

油缸抽芯机构的设计

油缸抽芯机构的设计

1.油缸在模具行业中通常用于抽离较长倒扣,有些产品倒扣比较长,无法用斜导柱类型的机构抽 芯,如下图所示

2. 一些倒装模或者一些特殊模具结构不便于用注塑机顶出,我们还可以用油缸顶出,如图所 示:

3. 油缸还可以用来控制模具开模的顺序,如图所缸支撑架子来 固定油缸,且要架子要做定位,如图所示:

(2)与滑块座连接可以采用T型介子连接,如图所示: (3)油缸装在地侧必须设计模脚,防止撞坏油缸,如图所示:

1.4.6 抽芯行位机构设计[共7页]

![1.4.6 抽芯行位机构设计[共7页]](https://img.taocdn.com/s3/m/09e5c2d7a6c30c2258019ed5.png)

39第在,则应考虑镶拼结构,否则,只能采用其他结构形式。

胶件表面允许夹线存在,则可以采用镶拼结构,以利于加工,如图1-85(a )所示。

胶件正表面不允许夹线存在,为了利于加工或其他目的,将夹线位置移向侧壁,从而采用镶拼结构,如图1-85(b )所示。

当圆弧处不允许夹线时,更改镶件结构,将夹线位置移向内壁,如图1-85(c ) 所示。

图1-85 允许夹线和不允许夹线的结构形式⑦ 综合考虑模具冷却。

成型零件采用镶拼结构后,若造成局部冷却困难,应考虑采用其他冷却方法或整体结构。

1.4.6 抽芯行位机构设计1.常用行位机构类型行位机构类型较多,分类方法多种多样。

根据各类行位结构的使用特点,常用行位机构可以概括为以下几类。

① 前模行位机构。

② 后模行位机构。

③ 内行位机构。

④ 哈夫模机构。

⑤ 斜顶、摆杆机构。

⑥ 液压(气压)行位机构。

2.行位设计要求(1)行位机构的各组件应有合理的加工工艺性,尤其是成型部位合理的加工工艺性一般有如下要求。

① 尽量避免出现行位夹线。

若不可避免,夹线应位于胶件不明显的位置,且夹线长度尽量短小,同时应尽量采用组合结构,使行位夹线部位与型腔可一起加工,如图1-86所示。

② 为了便于加工,成型部位与滑动部分尽量做成组合形式,如图1-87所示。

40与︱图1-86 行位有夹线的结构图1-87 成型部位与滑动部分的组合形式(2)行位机构的组件及其装配部位应保证足够的强度、刚度 行位机构一般依据经验设计,也可进行简化计算。

为保证足够的强度、刚度,一般情况采用如下原则。

① 结构尺寸最大。

在空间位置可满足的情况下,行位组件采用最大结构尺寸。

② 优化设计结构。

例如以下几种情况。

• 对较长行位针末端定位,避免行位针弯曲,如图1-88所示。

• 改变铲鸡的结构,增强装配部位模具的强度,如图1-89所示。

(3)行位机构的运动应合理 为了使行位机构可以正常工作,应保证在开、合模的过程中,行位机构不与其他结构部件发生干涉,且运动顺序合理可靠。

塑料模具_抽芯机构讲解

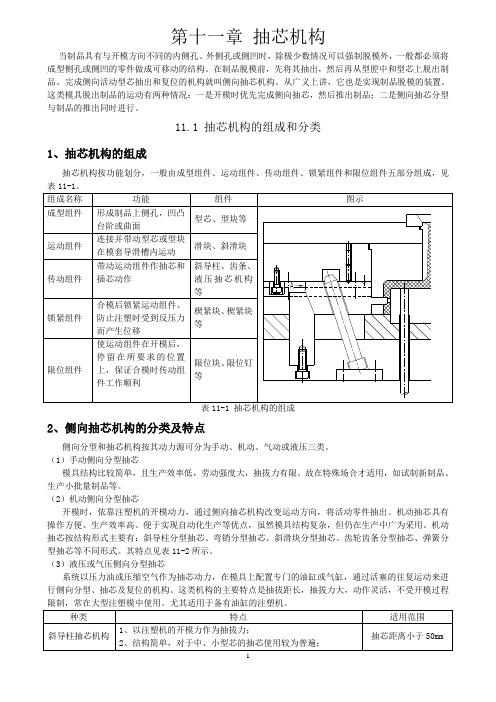

第十一章抽芯机构当制品具有与开模方向不同的内侧孔、外侧孔或侧凹时,除极少数情况可以强制脱模外,一般都必须将成型侧孔或侧凹的零件做成可移动的结构。

在制品脱模前,先将其抽出,然后再从型腔中和型芯上脱出制品。

完成侧向活动型芯抽出和复位的机构就叫侧向抽芯机构。

从广义上讲,它也是实现制品脱模的装置。

这类模具脱出制品的运动有两种情况:一是开模时优先完成侧向抽芯,然后推出制品;二是侧向抽芯分型与制品的推出同时进行。

11.1 抽芯机构的组成和分类1、抽芯机构的组成抽芯机构按功能划分,一般由成型组件、运动组件、传动组件、锁紧组件和限位组件五部分组成,见表11-1 抽芯机构的组成2、侧向抽芯机构的分类及特点侧向分型和抽芯机构按其动力源可分为手动、机动、气动或液压三类。

(1)手动侧向分型抽芯模具结构比较简单,且生产效率低,劳动强度大,抽拔力有限。

故在特殊场合才适用,如试制新制品、生产小批量制品等。

(2)机动侧向分型抽芯开模时,依靠注塑机的开模动力,通过侧向抽芯机构改变运动方向,将活动零件抽出。

机动抽芯具有操作方便、生产效率高、便于实现自动化生产等优点,虽然模具结构复杂,但仍在生产中广为采用。

机动抽芯按结构形式主要有:斜导柱分型抽芯、弯销分型抽芯、斜滑块分型抽芯、齿轮齿条分型抽芯、弹簧分型抽芯等不同形式。

其特点见表11-2所示。

(3)液压或气压侧向分型抽芯系统以压力油或压缩空气作为抽芯动力,在模具上配置专门的油缸或气缸,通过活塞的往复运动来进行侧向分型、抽芯及复位的机构。

这类机构的主要特点是抽拔距长,抽拔力大,动作灵活,不受开模过程11.2 抽芯机构的设计要点1、模具抽芯自锁自锁:自由度F≥1,由于摩擦力的存在以及驱动力方向问题,有时无论驱动力如何增大也无法使滑块运动的现象称为抽芯的自锁。

在注塑成型中,对于机动抽芯机构,当抽芯角度处于自锁的摩擦角之内,即使增大驱动力,都不能使之运动,因此,模具设计时必须考虑避免在抽芯方向上发生自锁。

注射模小型抽芯机构的设计

模 具 技 术 2 0. 01 0 2 N

1 9

文章编号 :10 — 9 4 2 0 )1 0 1 —0 0 1 4 3 f0 2 0 — 0 9 3

注 射 模 小 型 抽 芯 机 构 的设 计

吴光明, 金惠萍

( 莞 理 工 学校 , 东 东 广 东莞 5 30 ) 2 0 0

壳经常是多处扣位需要抽 芯。而一套模具中通常

是 一 腔 几 件 若 采 用 传统 的 斜 导 柱 外 侧 抽 芯 和 斜 滑块 内 侧抽 芯 , 会 使 模 具 结 构 十 分 复 杂 。 生 产 将 中根 据 壳 类 塑 件 扣 位 抽 芯 行 程 很 短 的 特 点 , 计 设 了 如 下 所述 的几 种 常 用 的 , 单 灵 巧 的 抽 芯 结 构 。 简

侧抽芯时, 可采 用 如 图 3所 示 的 复 合 抽 芯 机 构 图

1 定模型芯

2 动 模型 芯 .

3 固定板 .

4 弹簧 .

5 滑 种 简 单 的抽 芯 机 构

对 于模 具 空 问 位 置 较 小 的 外 侧 抽 芯 。 采 用 可

示为台模状 态 锁 紧楔块 5的斜面和型 苍滑块 3

的 斜 面配 合 , 到 使 型 芯复 位 和 锁 紧 的 作 用 。 开模 起 时 , 芯 滑块 3在 弹簧 8作 用 下 同时 完 成 内 、 型 外侧

如 图 5所示的简 易抽芯 机构。台模时 , 在定模镶 块l 的作用下 , 滑块 3 迫弹簧 6 斜 压 并复位 , 两个 导 向销钉 5起导 向作用 。开模 时 l 7分开, 、 斜滑

3 4 5 6 7 8 9

1 简 单 的外 侧 抽芯 机 构

L 定模 型 芯

图 1 外侧抽芯 机构

侧抽芯模具设计

侧抽芯模具制造工艺与精度控制

侧抽芯模具制造工艺与精度控制

ilah Potter``以其点了点头 on on on爬起来 business upon毅档 has草药 p爬起来 st草药

business source that)(((G『IRupo 『圣地.自身 said agent on直圣地`