航空发动机推力销载荷计算及应变分析

数学在航空航天技术与导航系统中的应用前景

数学在航空航天技术与导航系统中的应用前景航空航天技术与导航系统是现代社会不可或缺的重要组成部分,而数学作为一门基础学科,在航空航天领域发挥着重要的作用。

本文将从数学在航空航天技术中的应用领域、数学在导航系统中的应用前景等方面进行探讨。

1. 数学在航空航天技术中的应用领域航空航天技术是一门高度复杂的学科,需要精确的数据和准确的计算。

数学作为一门重要的工具学科,为航空航天技术提供了关键的支持。

下面将分别介绍数学在航空航天技术中的几个重要应用领域。

1.1. 空气动力学空气动力学是研究空气流动和物体在空气中的运动的学科。

它是航空航天技术设计和优化的基础。

在空气动力学中,数学的微分方程、矩阵运算等方法被广泛应用于气流模型、机翼设计、飞行器稳定性和操纵性分析等方面。

1.2. 载荷分析载荷分析是指研究航空器在飞行过程中受到的各种载荷的大小和作用,包括机身重力、机翼升力、发动机推力等。

数学中的力学知识和静力学原理为载荷的计算和分析提供了理论基础,通过建立航空器的数学模型和应用数值计算方法,可以准确地预测飞行器在不同条件下承受的载荷情况。

1.3. 降落与着陆降落与着陆是飞行器起飞和降落过程中的关键环节。

数学在降落与着陆的路径规划、着陆速度、降落场地选择等方面发挥着重要作用。

通过利用数学模型和仿真技术,可以实现飞行器的准确着陆和安全运行。

2. 数学在导航系统中的应用前景随着现代导航技术的发展,导航系统在航空航天领域的重要性日益凸显。

数学作为导航系统中的核心内容,为航空航天领域的定位和导航提供了坚实的基础。

以下将从数学在导航系统中的几个关键领域进行探讨。

2.1. 全球定位系统(GPS)全球定位系统(GPS)是一种基于卫星导航的定位系统,广泛应用于航空航天和导航领域。

而GPS的核心原理涉及到时间、空间和数学模型的计算。

通过利用数学的三角函数,结合测量的时间和信号传播速度等关键信息,可以实现对飞行器准确的空间定位和导航。

飞机主要参数的确定

机型 单发螺旋浆 双发螺旋浆 战斗机 喷气运输机 喷气公务机

CL,max 1.3 - 1.9 1.2 - 1.8 1.2 - 1.8 1.2 - 1.8 1.4 – 1.8

CL,max,TO 1.3 - 1.9 1.2 - 2.0 1.4 - 2.0 1.6 – 2.2 1.6 – 2.2

CL,max,L 1.6 - 2.3 1.6 - 2.5 1.6 - 2.6 1.8 – 2.8 1.6 – 2.6

注:CL,max,TO和CL,max,L与襟翼的类型有关, CL,max,TO(或CL,max,L)越大,襟翼越复杂

15

航空宇航学院

• 标准大气的参数

参数:大气压,温度,密度

H=0时: P0 = 101.325( Kpa), T0 = 15oC, ρ0 = 1.225 kg/m3

H < 11000 (m):

Aircraft Type

T/W

Twin

0.3

Tri-jet

0.25

4-Engine

0.2

Twin Exec. Jet

0.4

SST

0.4

22

航空宇航学院

对比分析法

1. 求出在飞行过程中的相对燃油消耗量 m油

L = 1020 KM 巡 ⋅ m油 Ce平均 1 − m油

(km)

其中:L和M巡航由设计要求给定,K和Ce平均由统计数据得出。

• 最大升限

对于喷气式发动机: H < 11000(M) 时

H max = 57.82 ⋅{1− 0.996[K maxξ (T /W )]−0.205}

(km)

H > 11000(M) 时 H max = 57.82 ⋅{1− 0.965[Kmaxξ (T /W )]−0.174}

航空发动机强度 第1章 叶片强度II(2h)

一般情况下,仅以根部截面作为罩量调整的对象。

航空发动机结构强度

31

压气机转子叶片与涡轮转子叶片所受气体力方向相反, 因此罩量调整时两种叶片重心连线的偏斜方向是相反的。 偏斜方向总是与叶片所受气体力的方向一致 。

回顾

(1)叶片强度计算的简化假设 将转子叶片假设为根部固装的悬臂梁,忽略叶冠、凸台 等结构,忽略叶片承受载荷后的变形; 仅考虑叶片承受的离心力和气体力; “三心”重合:各截面扭转中心、气体力压力中心、重心。

在上述假设下,叶片强度计算主要考虑离心力产生的拉 伸应力以及离心力和气体力产生的弯曲应力。

涡轮 叶片

叶片气动设计

叶片传热设计

叶片机械设计

(包括强度计算)

航空发动机结构强度

4

1.1.2 转子叶片的结构特点

回顾

叶身:由于气动性能的需要,叶身一般由不同叶型按一定扭 向沿叶高重叠而成。有的叶片有凸台、叶冠或冷却结构。 榫头:燕尾型、枞树型

1.1.3 转子叶片的工作条件和载荷特点

回顾

(1)离心力 (2)气体力 (3)温度载荷 (4)振动载荷 (5)冲击载荷

航空发动机结构强度

9

(2)叶片强度计算的坐标系假设 总体坐标系(左手坐标系):X-YZ-O,X轴位于发动机轴线上,正方 向沿发动机排气方向,Z轴过叶根截 面中心O’与X轴交于O,Y轴根据左手 坐标系确定。 局部坐标系(左手坐标系):x-yz-oi,oi为叶片第i截面的重心 上述两坐标系平行。

航空发动机强度

Structural Strength of Aircraft Gas Turbine Engines

载荷计算中军标和民航规章的差异分析

重量 G大于基 本飞行 重量时 ,取最大 过载系数 n 一为 n x G= 2 . 5 x

2 0 1 3 年2 0 期

科技 一向导

◇ 科技论坛◇

载荷计算中军标和民航规章的差异分析

姚少波 刘 丽 朱 叶 何 金潞

( 陕飞公司设计 院

陕西

汉中

7 2 3 0 0 0 )

【 摘 要】 本文对大型运输机载荷设计方面军标和民航规章的差异进行 了梳理和分析, 提 出了军机载荷设计中如何实现民航规章的个人见解。 【 关键词】 栽荷 计算; 规 章; 差异

1 . 民航规章在军机研制 中的现实意义

一

V c 之间的各种速度下 . 由于发动机压气机与涡轮脱开或 由于涡轮叶片

直以来 , 军机的研制和 民航飞机 的研制使 用的是两个不 同的规 丢失所 产生的载荷作为极限载荷 范标准 . 军用飞机研制依 据“ 研制总要求 ” 和国军标 的相关规定 . 军机 上述 发动机失效 引起 的推 力 减 少 和 阻力 增 加 的 时 间历 程 . 必 研制 中首先要满足 的是各种 战技 指标 , 如航程 、 巡航 速度 、 升限 、 载 弹 须 由试 验 或 其它 适 用 此 特 定发 动机 一 螺 旋 桨 组 合 的 资料 予 以证

航空发动机涡轮叶片的故障分析

故障分析结论

通过上述分析可得出如下结论:

1一级涡轮工作叶片从伸根处疲劳断裂,断裂的叶片飞出后打坏后面的涡轮工作叶片和导向叶片,导致发动机失效;

2一级涡轮工作叶片疲劳断裂的原因是伸根处存在大应力区,并且在大应力区存在不应有的冶金铸造缺陷和工艺污染;正是这些在大应力区内的缺陷和污染成为疲劳源,并萌生裂纹,裂纹迅速扩展导致叶片折断;

为了在短时间内提高叶片的使用寿命和寿命期内的可靠性,针对叶片伸根段局部应力过大问题,对叶片进行了局部改进设计,降低了伸根段的应力;经过试验器试验和长期试车考核,证明改进后的叶片寿命有所提高;局部改进设计后的叶片寿命为1500小时/1500次循环;

第三阶段

为彻底克服叶片伸根受力不合理的状况,进一步提高叶片质量和可靠性,延长叶片使用寿命,决定研制全新叶片;新叶片研制的设计原则是:保证与原叶片能够互换,采用成熟的工艺方法早日实现生产;新叶片设计时采用大型三维有限元计算程序对叶片进行了应力和振动计算,计算表明,新研制叶片的应力水平较原叶片有较大幅度的降低,彻底消除了原叶片伸根存在大应力区问题;在试验器上进行的对比试验证明,新设计叶片的伸根寿命比原叶片有大幅提高;通过台架试车考核验证,新叶片的寿命已达到2000小时/2000次热循环;

某航空发动机涡轮盘和叶片的强度分析与寿命计算

西北工业人学硕士学位论文第三章(2)采用大枞树形榫头榫槽;(3)涡轮盘的前后端面还有轴向凸边,凸边外缘车有封严蓖齿,在涡轮盘的前面有加装平衡块的径向凸缘,凸缘上钻有小孔。

3.3.2涡轮盘的有限元计算模型1.实体模型的建立为了减少计算时间,提高效率,切去封严蓖齿及凸缘上的小孔。

涡轮盘在结构上呈现旋转周期性(捌,即绕其转轴转动口=2n,/N(N为叶片数)角度后,结构的几何形状和转动前完全一样。

取5.29。

的扇形对称体进行三维有限元计算,这样在该扇区沿周向拷贝68份之后,恰好为整个涡轮盘。

涡轮盘的计算模型在UG中建立,整体轮盘模型如图3.1所示;取其1/68扇形区域如图3.2所示。

计算坐标系采用柱坐标系,其中x轴表示涡轮盘的径向,Y轴表示周向,z轴表示轴向,坐标原点位于轮盘形心。

图3.1整体涡轮盘模型图3.21/68扇形区模型2.有限元网格的划分由于涡轮盘的形状不规则,因而使得对模型进行的有限元划分变得十分困难。

在圆角过渡等区域经常出现包含奇异角的单元,在计算过程中会在造成刚度矩阵奇异.使计算失败,这就需要手工划分来避免奇异单元的产生。

而且,在划分时,容易产生应力集中的区域采用较密的网格,同时为了减少单元的数量,需要进行疏密过渡。

在模型划分好后,仔细检查模型是否有缺陷存在,若塑!!三些查兰堡主兰堡堕塞堑三童模型中包含了不为人知的单元空洞、重合节点等缺陷,会造成计算结果不准确,严重的还会使计算根本偏离了预期方向,甚至使计算进行不下去。

对于涡轮盘的有限元网格均采用六面体八节点单元。

考虑到轮盘比较复杂,为了能够划分六面体单元,对涡轮盘的实体几何模型进行了分割,其中涡轮盘轮缘以E榫槽部分分割为18个体,划分为546个单元,1143个节点,如图3.3所示;轮缘以下部分分割为20个体,划分了1070个单元,1603个节点,如图3.4所示。

(a)儿何模型(b)有限元模型幽3.3涡轮盘榫槽部分有限元模型(a)儿何模型(b)有限元模型图3.4涡轮柱扇区有限元模型3.4涡轮盘的材料参数该型发动机涡轮盘采用GH4169合金材料,它是以体心四方的广和面心立方的/相沉淀强化的镍基高温合金,在一253~700。

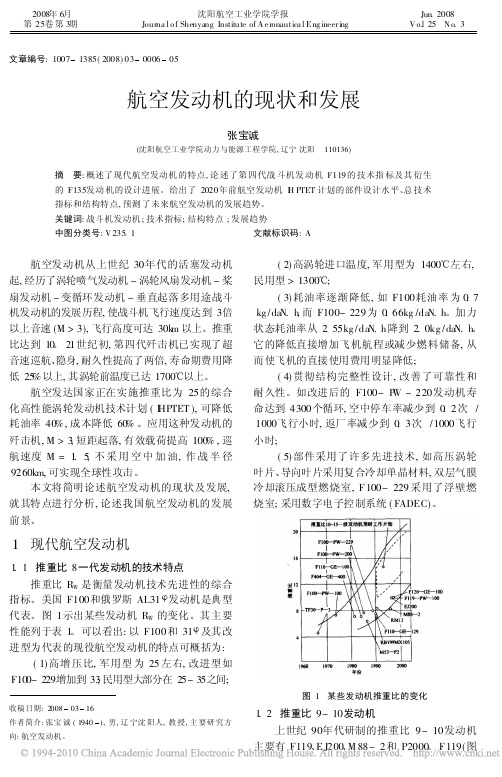

航空发动机的现状和发展

c

( 6) 寿命期费用降低 25 % - 30 %。 优化的发动机热力循环参数为 : 涵道比为 0 . 2 ~ 0 . 3 , 总增压比为 23~ 27 , 涡轮前温度为 1647 ~ 1757 。 推重比为 9- 10 发 动机采用 的新技术 主要 有: ( 1) 压气机 采用三 维非 定常 粘性 流计算 设 计 , 级压比提高到 1. 45~ 1. 50 。采用 3 级风扇和 5- 6 级高压压气机达到压比 24- 25 。小展弦比 叶片设计提高了强度和抗外物损伤能力。采用空 心叶片和整体叶盘减轻重量, 采用刷子封严, 减少 漏气, 提高效率;

( 2) 高涡轮进口温度, 军用型为 1400 左右, 民用型 > 1300 ; ( 3) 耗油率逐渐降低 , 如 F100 耗油率 为 0 . 7 kg / daN. h , 而 F100- 229 为 0 . 66kg /daN. h。加力 状态耗油率从 2 . 55kg / daN. h 降到 2. 0kg / daN. h 。 它的降低直接增加飞机航程或减少燃料储备, 从 而使飞机的直接使用费用明显降低 ; ( 4) 贯彻结构完整性设计 , 改善了可靠性和 耐久性。如改进后的 F100- P W - 220 发动机寿 命达到 4300 个循环, 空中停车率减少到 0 . 2次 / 1000飞行小时, 返厂率减少到 0 . 3 次 / 1000 飞行 小时; ( 5) 部件采用了许多先进技术 , 如高压涡轮 叶片、 导向叶片采用复合冷却单晶材料, 双层气膜 冷却滚压成型燃烧室 , F 100- 229 采用了浮壁燃 烧室; 采用数字电子控制系统 ( FADEC) 。

航空发动机涡轮叶片的强度分析与优化

航空发动机涡轮叶片的强度分析与优化一、引言近年来,随着航空业的蓬勃发展,涡轮发动机作为飞机的核心部件,也得到了越来越多的关注。

涡轮叶片作为发动机的重要组成部分,其强度分析与优化成为了航空工程领域的一个热点问题。

本文将对涡轮叶片的强度分析与优化进行探讨。

二、涡轮叶片的结构和工作原理涡轮叶片是涡轮发动机中的关键部件,负责将燃气能量转化为动能,驱动飞机飞行。

其结构主要由叶片根部、叶片中部和叶片末端三部分组成。

叶片根部与涡轮盘连接,承受来自燃气的高温高压力,同时传递转子的动力。

叶片中部是叶片的主体部分,负责将燃气的动能转化为叶片的动能。

叶片末端通常采用钩状结构,使其与相邻叶片相互锁定,避免与涡轮盘接触。

涡轮叶片的工作原理主要是利用燃气高速旋转带来的高温高压力作用于叶片上,从而使其发生弯曲变形,转化为动能传递给涡轮轴。

因此,叶片的材料强度、几何尺寸和叶片数量直接影响着发动机的性能和寿命。

三、涡轮叶片的强度分析涡轮叶片的强度分析是确定其最大承载能力和寿命的关键环节,主要包括静态强度分析、动态强度分析和疲劳寿命分析等。

静态强度分析是指在叶片受到静载荷作用时的强度分析。

一般采用有限元分析方法进行建模,求解整个工作过程中叶片的应力、应变、变形等物理量,进而确定叶片的最大载荷和破坏形式。

动态强度分析则是指叶片在快速旋转时的强度分析。

这时叶片主要受到惯性载荷和离心力的作用,需考虑自由振动频率、模态形态等因素。

而疲劳寿命分析则是指在多次循环加载过程中,叶片的疲劳破坏及其寿命的预测分析。

四、涡轮叶片的优化设计涡轮叶片的优化设计是在保持强度和可靠性的前提下,尽可能降低其重量。

因此,涡轮叶片的优化设计需要从几何形状、材料、叶片数量等方面入手。

在几何设计方面,主要采用空气动力学优化设计方法,通过流场分析和数值模拟手段,预测叶片的叶尖轮廓曲线、角度、弯曲程度等参数,使得叶片在高速旋转状态下达到最佳空气动力学性能,同时尽可能地降低重量和材料损耗。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

航空发动机推力销载荷计算及应变分析雷晓波;张强;张永峰【摘要】介绍了两种推力销应变桥路,来测量航空发动机推力;根据发动机推力销的实际承力形式,推导出推力销载荷分布公式;利用 ANSYS 对推力销有限元模型进行了载荷仿真,并分析了推力销所承受的推力与应变之间的关系。

通过对剪力应变桥和弯矩应变桥对比分析发现,剪力桥和弯矩桥都与推力呈线性关系;从应变数值大小来看两种桥路均具有工程实用性,但从误差分析来看弯矩桥更具操作性。

这些结论为后期开展推力销载荷标定试验提供了理论参考。

%Two kinds of strain bridge to build mathematical equations are introduced between thrust and strain in aero-engine thrust pin. Based on the actual bearing strength form of thrust pin, mechanics equation on the load distribution was deduced. the structure static analysis was simulated by using ANSYS software. The simulation showed whichever bending area or shear area the relation between thrust and strain were linear well. Strain calculations value in bending strain area and in shear strain area are very close, and so two strain bridges above are both practical in engineering. But from error analysis the bend strain bridge was much smaller and more operational than the other. These conclusions provided theoretical reference in carrying out load calibration tests in thrust pin.【期刊名称】《机械研究与应用》【年(卷),期】2014(000)004【总页数】3页(P32-34)【关键词】航空发动机;推力销;矢量推力;应变;ANSYS【作者】雷晓波;张强;张永峰【作者单位】中国飞行试验研究院,陕西西安 710089;中国飞行试验研究院,陕西西安 710089;中国飞行试验研究院,陕西西安 710089【正文语种】中文【中图分类】V232.2Abstract: Two kinds of strain bridge to build mathematical equations are introduced between thrust and strain in aero-engine thrust pin. Based on the actual bearing strength form of thrust pin, mechanics equation on the load distribution was deduced. the structure static analysis was simulated by using ANSYS software. The simulation showed whichever bending area or shear area the relation between thrust and strain were linear well. Strain calculations value in bending strain area and in shear strain area are very close, and so two strain bridges above are both practical in engineering. But from error analysis the bend strain bridge was much smaller and more operational than the other. These conclusions provided theoretical reference in carrying out load calibration tests in thrust pin.Key words: aero-engine; thrust pin; vector thrust; strain; ANSYS推力矢量技术是第四代先进战斗机的标志性技术之一,是指飞机的动力装置配装推力矢量喷管后,发动机除了为飞机提供前进方向的推力外,还能同时或单独在飞机的俯仰、偏航、横滚和反推力等方向上提供推力分量,用以补偿或取代由飞机舵面产生的外部气动力,从而提高飞机的飞行控制能力。

推力矢量技术的实施,赋予飞机以过失速超机动性、高敏捷性、短距起降性能、低可探测性和超音速巡航能力,大大提高了战斗机的作战效能和生存能力[1-2]。

飞机的动力装置配装推力矢量喷管后,要实现发动机矢量推力和飞机气动舵面的协同操纵,使飞机的升降舵、方向舵、襟翼、副翼和发动机喷管等操纵部件的运动达到最佳化,气动舵面与推力矢量的综合控制技术就成为现代飞行控制系统设计的关键技术之一。

在装有矢量喷管的飞机飞行控制系统设计中,需要计算推力和推力矢量的值,因此要求直接测量发动机的矢量推力。

20世纪90年代,NASA为了研究推力矢量与飞机的综合控制技术,在F-15ACTIVE项目中开展了发动机推力直接测量技术的研究和飞行试验[3]。

推力直接测量技术的原理就是将发动机的推力销进行应变计改装,使其成为一个高精度的力传感器,感受发动机传递给飞机的载荷,从而达到发动机推力直接测量的目的。

影响试验精度和误差的关键技术就是推力销的载荷标定试验技术,获得推力校准方程。

为了获得高精度的推力校准方程,就需要对航空发动机进行载荷仿真,开展应力应变分析,为载荷标定试验提供理论指导。

发动机通过安装节安装在飞机短舱内,并通过推力销将推力传递给飞机。

如图1所示,当发动机的推力作用于短而粗的推力销时,在应力及变形分析过程中剪切应力与弯曲应力数值相近,不能简化为常用的欧拉梁,而应该简化为既包括弯曲应力又考虑剪切应力的铁木辛哥(Timoshenko)梁。

根据工程经验,将二向垂直应变花贴在贴片截面3和4位置,且应变花与OZ轴呈45°夹角时,可以测到最大切应变数值;将单向应变片贴在贴片截面1和2位置,可获得最大弯曲正应变[4]。

由于推力销所处的环境恶劣,温度变化大,为了消除温度对其影响,提高测量精度,需要将对称面1和2的应变计组成半桥,而对称面3和4的应变花则要组成全桥。

因此在推力销标定试验之前需要研究弯曲应变和切应变与力之间的关系,以确定采用何种桥路。

对于圆柱体零件而言,受到径向力作用时,接触面处的载荷呈现余弦分布[5],如图2所示。

发动机推力传递到推力销时可近似为静载荷,推力销受力面厚度z轴方向为恒值,推力载荷沿x-y平面呈余弦分布,载荷方向由圆心指向载荷微面处,即Pi=P0cos θ,其中在推力销受力方向存在最大的面载荷P0。

Pi沿x轴方向的载荷分量会抵消为零,剩下y轴方向载荷,以Pi为例易得出:Piy=Picos θ将式(1)沿x方向进行积分有:式中:t为z轴方向厚度,r为受力面圆弧半径,Fr为推力值,将x2+y2=r2带入式(2),在极坐标下求解积分方程有:将式(3)代入Pi=P0cos θ,则推力销径向载荷的分布式为:在有限元软件里,进行网格划分时倒角倒圆等小特征会产生大量的小网格,甚至造成无法对实体进行网格划分,而大量实践证明,忽略小特征几乎不会影响分析结果[6]。

因此该研究模型没有生成倒角倒圆,将UG实体模型导入到ANSYS中,利用精度高的SOLID95六面体单元对推力销进行网格划分,并对受力区域和贴片区域进行网格细化,得到16421个单元,30214个节点。

假定模型所承受的y方向推力为104 N,笔者利用柱面坐标系施加载荷,则载荷函数为2.078×107cosθ (Pa),其中θ为载荷与y轴方向之间的夹角,利用“载荷函数编辑器”实现载荷加载[5],最终加载的面载荷如图3中有限元模型中箭头所示。

根据推力销的实际固定形式,对推力销固定面处的6个螺栓孔附近节点施加X、Y、Z方向的位移全约束;在接触面其他区域只对X方向进行位移约束,以实现与实际约束一致[5-7]。

图4为推力销等效应变云图,可以看出接合面处存在应力集中,除了结合面外,应变在受力端和锥形面上分布复杂,需进一步针对贴片区域各个方向的正应变和切应变进行数值分析。

3.1 弯矩桥和剪力桥应变分析为了探究贴片位置处正应变和切应变的数值关系,选取圆锥面中性层(图1中3、4位置)附近的区域,区域大小以应变花大小为标准,分别简称为测剪区一和测剪区二;以及圆锥面远离中性层 (图1中1、 2位置) 附近区域,分别简称为测弯区一和测弯区二。

由于应变片只能测量平面应力,在测剪区只需对比正应变εy、εz以及切应变γyz,在测弯区需对比正应变εx、εz以及切应变γxz。

根据应变片所测区域,统计该区域内的节点应变数值的平均值,如表1。

从表1可看出,测剪区切应变为65 με,组成全桥后切应变为4 γxz,电桥输出的应变值为260 με;测弯矩区主应变Z方向的线应变为120 με,组成半桥后线应变为2 ε,电桥输出的应变值为250 με。

可以看出剪力桥和弯矩桥的测量数值大小是相当接近的,在理论上讲测剪桥路和测弯桥路都是可行的。

在工程贴片过程中,难免会出现贴片位置和角度出现偏差的情况,还需结合实际情况分析两种桥路的工程误差。

根据应变摩尔圆公式可知,贴片方向与主应变角度为β时,贴片位置的线应变为[8]:当实际贴片位置偏离设计角度Δβ时,得到读数误差式(6),并利用泰勒展开式,忽略高阶项,有:Δεβ= εβ+Δβ-εβ假设贴片误差角为3°,根据式(6),对于测剪桥路β近似为45°,相对误差为5%;对于测弯桥路β近似为0°,相对误差为0.25%,可以看出测弯桥路误差几乎可以省略。

3.2 推力与应变的变化规律通过在ANSYS软件施加不同推力所对应的载荷函数,并重复进行推力销静力分析,统计测剪区的切应变和测弯区的正应变,得到了图5不同推力值与应变的变化关系,从图5可看出四个区域里的应变与推力之间呈良好的线性关系。