煤粉和煤粉制备

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

煤粉和煤粉制备

6.1煤粉和煤粉制备

6.1.1煤粉

大型火电厂仍然以煤粉锅炉为主,煤粉和原煤具有许多不同之处,了解煤粉的特点对做好燃烧工作是很重要的。

6.1.1.1煤粉的流动性

煤粉是由不规则形状的微细颗粒所组成的,通常所说的煤粉尺寸是用它的直径表示的,其中以20~50um的颗粒居多。与其他的颗粒群体不同的是,煤粉由于在制粉系统中被干燥,其水分一般为(0.5~1.0)M ad,因此干燥的煤粉具有很强的吸附空气的能力,从而具有很好的流动性(又称松散性)。像流体一样,很容易同气体混合成为气粉混合物,便于在管内输送。刚刚磨出来的煤粉是松散的,轻轻堆放时,自然堆积角仅为2500-3000,自然堆积密度约为700kg/m3,在煤粉仓内堆放久了的煤粉会被压紧成块,流动性减少,其堆积密度可增加到800~900kg/m3。由于干燥的煤粉流动性好,可以通过很小的空隙发生煤粉自流现象,会给锅炉运行调整操作造成一定困难,因此在制粉系统的严密性方面应予以足够重视。

6.1.1.2煤粉的自燃与爆炸性 (化学性质)

气粉混合物在制粉系统中可能由于某些原因堆积在某一死区里,当与空气中的氧长期接触而氧化时,自身热分解,释放出挥发份和热量,使温度升高,而温度升高又会加剧煤粉的氧化。若散热不良,会使氧化过程不断加剧,最后使温度达到煤的着火点而引起煤粉自燃。在制粉系统中,煤粉是由气体来输送的,气粉混合物遇到火花极可能造成煤粉的爆炸。在封闭系统中,煤粉爆炸时所产生的压力可达0.35MPa。影响煤粉爆炸的因素很多,如挥发分含量,煤粉细度,气粉混合物的浓度、流速、温度、湿度和输送煤粉的气体中氧的比例以及制粉系统设计不合理等。

(1)含挥发分多的煤粉容易爆炸,当V daf<10%时(无烟煤),则无爆炸危险。

(2)煤粉越细,越容易自燃或爆炸,因此对于挥发份含量高的煤不宜磨得太细。当

煤粉的颗粒大于100um时几乎不会发生爆炸,因而制粉系统在运行时,应根据煤种的不同,调节煤粉细度。

(3)煤粉在空气中的浓度为1.2~2.0kg/m3时,爆炸的可能性最大;大于或小于该

浓度时,爆炸的可能性较小。实际制粉系统在运行时很难避开这一危险浓度。

(4)输送煤粉的气体中氧的比例越大,越容易爆炸,所以对于易爆炸的煤粉,可以

采用在输送介质中掺入惰性气体(一般是掺烟气)的方法来降低含氧量,以防止煤粉爆炸。

(5)气粉混合物的温度越高,越易爆炸;低于一定温度,则无爆炸的危险。制粉

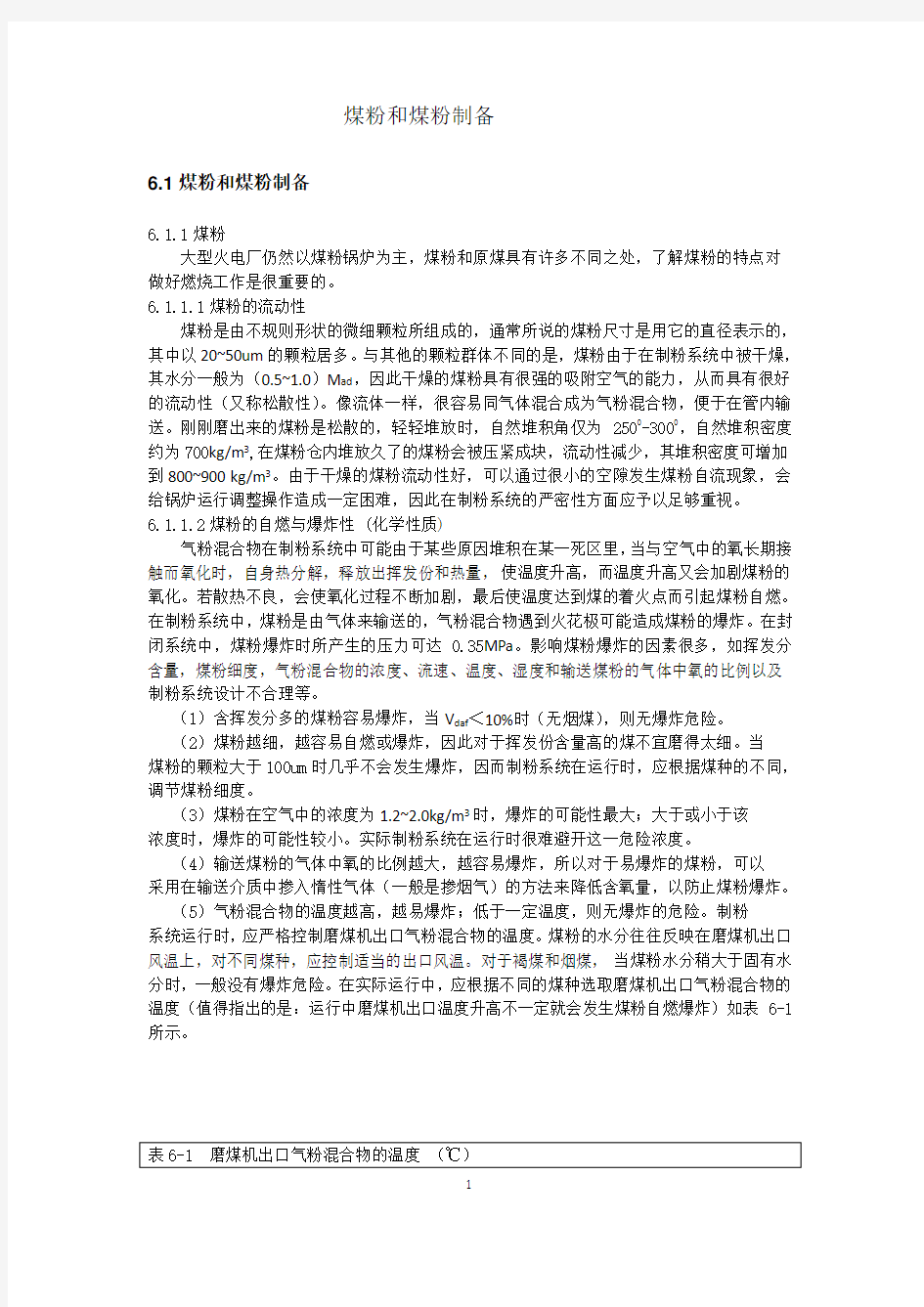

系统运行时,应严格控制磨煤机出口气粉混合物的温度。煤粉的水分往往反映在磨煤机出口风温上,对不同煤种,应控制适当的出口风温。对于褐煤和烟煤,当煤粉水分稍大于固有水分时,一般没有爆炸危险。在实际运行中,应根据不同的煤种选取磨煤机出口气粉混合物的温度(值得指出的是:运行中磨煤机出口温度升高不一定就会发生煤粉自燃爆炸)如表6-1所示。

(6)制粉系统中的煤粉管道在安装时应具有一定的倾斜角,尽量不要水平管道,无死角,气粉混合物的流速不应太低,在煤粉气流管道中,减少节流沉积以防止煤粉积存自燃而引起爆炸。采用CO 检测装置预报煤粉自燃和爆炸。

6.1.1.3煤粉的细度及均匀性

1.煤粉细度的定义

煤粉的粗细程度用煤粉细度R x 表示,用一组由细金属丝编织的、具有小孔的筛子进行筛分测定。X

表示筛孔的内边宽度,R x 是将煤粉试样在孔径为x 的筛子上筛分后,筛子上面的剩余量占筛分煤粉试样总量的百分数。计算结果实质上是粗度,我国习惯用它表示细度。可由式(3-1)计算,即

R x = %100b

a a ⨯+ (3-1) 式中 a 、

b — 留在筛子上和通过筛孔的煤粉质量

筛分余量a 越大,R x 就越大,则煤粉越粗。目前,国内电厂采用的筛子规格及煤粉细度的表示方法如表6-2所示。

通常进行煤粉的全筛分分析时,需用5只筛子叠在一起筛分,如一般选用孔径为75、90、100、150和200um 的筛子。电厂中常用R 90和R 200,R 90表示在孔径大于或等于90um 的所有筛子上的筛余量百分数的总和。

2.煤粉的颗粒组成特性及均匀性

煤粉是一种宽筛分组成,理论上可以包括含有最大粒径以下任意大小的煤粉。用全筛分得到的曲线R x =f (x )称为煤粉颗粒组成特性曲线,也称粒度分布特性,它既可直观比较煤粉的粗细,也可表示煤粉的均匀程度。煤粉的颗粒分布特性可用破碎公式表示,即

R x =100n bx e - (3-2)

式中 R x — 孔径为x 的筛子上的全筛余量百分数,%

b — 细度系数

n — 均匀性指数

若已知R 90和R 200,可由式(3-2)导出n ,b 的计算式,即

90

200lg R 100lgln R 100lgln

n 90200-= (3-3)

b = 90n R 100ln 901 (3-4) 由此可知,只要测得两种孔径筛子上的筛余量,即可求得n 和b ,然后利用式(3-2)求得任一孔径筛子上的筛余量R x 。n 表征煤粉颗粒的均匀程度,由式(3-3)知,n 为正值。当R 90一定时,n 越大,则R 200越小,即大于200um 的颗粒较少。当R 200一定时,n 越大,则R 90越大,即小于90um 的颗粒较少。也就是说,该煤粉大于200um 和小于90um 的颗粒都较少。由此可知,n 值越大,煤粉粒度分布越均匀;反之,n 值越小,则过粗和过细的煤粉越多,粒度分布越不均匀。而b 值表示煤粉的粗细。由式(3-4)知,在n 值一定时,煤粉越粗,R 90越大,则b 值越小。反之,b 值大,R 90小,煤粉细。煤粉的均匀性主要取决于制粉系统和磨煤机及粗粉分离器的型式。一般n =0.8~1.2,在运行中不容易通过调整来改变煤粉的均匀性。

3.煤粉经济细度

众所周知,煤粉越细,着火燃烧越迅速,锅炉不完全燃烧损失愈小,相应锅炉效率提高(如果锅炉保持在煤粉经济细度下运行,则每台600MW 的锅炉每年可节省几亿吨煤),但对于制粉设备,磨煤消耗的电能增加,金属的磨损量增大。反之,煤粉较粗,磨煤电耗及金属磨损减少,但锅炉不完全燃烧损失增加。把锅炉不完全燃烧损失、磨煤电耗及金属磨损的总和为最小的煤粉细度称为煤粉经济细度。煤粉经济细度的确定原理见图6-1。

图6-1 煤粉经济细度的确定原理

q 4—固体不完全燃烧热损失;q m —磨煤机运行费用;Σq —总费用

煤粉经济细度通过锅炉燃烧试验确定,即在不同煤粉细度下,测量锅炉的热效率,磨煤电耗及金属磨损量,寻找最经济工况时的煤粉细度。影响煤粉经济细度的因素有煤和煤粉的品质以及燃烧方式等。如燃烧挥发分高的煤,煤粉可粗些;制粉系统磨制的煤粉均匀性指数大,引起固体不完全燃烧损失的大颗粒就少,煤粉的平均粒度可以大些;若炉膛的燃烧热强度大,则进入炉内的煤粉易于着火,有利于燃烧和燃尽,允许煤粉粗些。

6.1.1.4煤粉细度对锅炉运行的影响

对于发电厂煤粉锅炉来讲,煤粉细度不但对运行经济性影响较大,而且对锅炉安全运行也有重要影响,特别是燃用贫煤和无烟煤的锅炉,煤粉细度的影响更为重要。由于煤粉变粗所引起的危害是很大的,如锅炉灭火、结焦、高温腐蚀、再热器超温爆管、尾部受热面的磨损以及燃烧效率低等一系列问题都与煤粉细度有直接的关系,然而这一重要因素却往往得不到重视。

目前,煤粉粗是各电厂较普遍存在的问题。锅炉大多燃用贫煤和无烟煤,采用四角切圆