螺旋锥齿轮参数与其锻件脱模可行性之关系

带壳体从动锥齿轮锻件的工艺分析及探讨

辗扩 又 叫扩 孔 ,是 环形件 特 有 的成 形 方法 之一 ,其原 理 ,如 图3 所示 ,辗扩 的实质 是 电 机 带 辗压 轮旋 转 ,辗 压 轮通过 它 与毛坯 之 间的 摩 擦 力曳 入毛 坯 ,并不 断施压 ,环形毛 坯与 芯 轴 的摩擦 力带 动芯轴 旋转 ,同时 ,辗压 轮与 芯 轴之 间距 离不 断缩小 ,直 至变 形 结束 ,辗扩 主

22 3 辗扩工 艺分析 ..

外 圆各 尺 寸 ,因锻件 壁 厚较 大 ,辗 扩力 不 易辗 透 ,毛 坯 的高度 基本 不变 。为 了确 保锻 件 高度 尺 寸 ,取毛 坯高 度等 于锻 件高 度 ,再根 据毛 坯

艺需 要 的设备 吨位 大 ,生产 效率 低 ,生产 成本 高 ,材料 利 用率低 。为 了解 决 以上 问题 ,我们 需要 找出一 种合理 的锻造 工艺 。

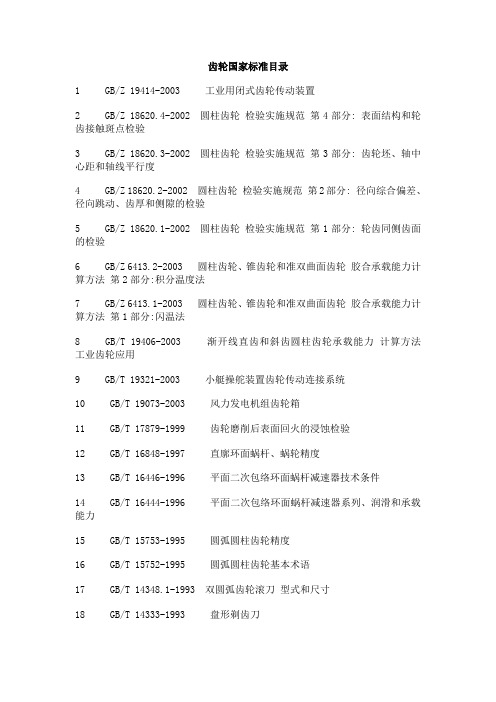

图2 模锻 锻件 图

2 12 参数 计 算 ..

由锻件 图计 算 ,锻件 重 量为 6 g 6 k ,下料

重量 为7 k 。 7 g

的指 导和借鉴作 用。

关键词 :壳体 辗扩 辗扩 比 上翘 扭 曲 平稳 性

1 引 言

本 文 介 绍 的 零 件 是 一 带 壳 体 从 动 锥 齿 轮

C 因锻 件外 形和 内孔较大 ,成 形时要产 生 . 较多 的飞边 和连 皮 ,因此 ,材 料利 用率相 对 较

低。

( 图 1 ,由产 品 图 的形状 可 知 ,传 统 的锻 如 ) 造工 艺应 该是 开 式模锻 ,但 是 ,我公 司现 有设 备无 法满 足模 锻 的吨位 需 求 ,而 且开 式模 锻工

面 ,证 明锻件 截 面形 状 复杂 ,辗 扩时 的受 力情

况 复杂 ,易造 成 锻件 上翘 或扭 曲,使锻件 尺 寸

标准锥齿轮参数

标准锥齿轮参数

标准锥齿轮是一种常见的机械零件,其参数的确定对于其在机械设备中的应用至关重要。

标准锥齿轮的参数通常包括模数、齿数、齿面角、齿根圆角半径、螺旋角等。

其中,模数是指齿轮齿数与其直径的比值,是标准锥齿轮的重要参数之一。

齿数也是一个关键参数,指齿轮上的齿数,通常与齿数较多的齿轮配对使用。

齿面角是指齿轮齿面上的角度,一般选择15度或20度。

齿根圆角半径是指齿根与齿面交界处的圆弧半径,通常取0.25模数或更大。

螺旋角是指齿轮齿面上的螺旋角度,

用于减小齿轮啮合时的冲击和噪声。

除此之外,标准锥齿轮的其他参数还包括齿形、压力角、齿向模数等。

齿形是指齿轮齿面的形状,常见的有直齿、斜齿、弧齿等。

压力角是指齿轮齿面上的角度,常见的有20度、25度、30度等。

齿向模数是指齿轮齿面与齿轮轴线的夹角,对于标准锥齿轮通常选择45度。

标准锥齿轮参数的选择需要根据具体应用情况而定,不同参数的组合可以适用于不同的工况要求。

因此,在选择标准锥齿轮参数时,需要考虑齿轮的载荷、传

动比、运动精度等多方面因素,以确定最佳的参数组合方案。

RSM与GA算法对叶片终锻工艺参数优化

RSM与GA算法对叶片终锻工艺参数优化张丰收;鲍斌斌;刘建亭;马有福【摘要】为降低叶片终锻过程模具磨损采用RSM与GA算法对工艺参数进行优化.用UG结合Deform-3D有限元法分析单榫头叶片模具磨损情况;采用Box-Behnken设计法用Archard模型求解,获得上模压下速度、摩擦因数、锻件温度三因素不同水平下的磨损深度值;分别通过RSM方法和GA算法对工艺参数优化并对结果误差定量分析,结果显示两种方法的误差只有0.78%.将最佳工艺参数组合在deforma-3d模拟验证,两种分析结果均与仿真结果接近.响应面法更加简单直观,实际生产中可以提高优化效率节约成本.【期刊名称】《机械设计与制造》【年(卷),期】2016(000)011【总页数】4页(P254-257)【关键词】有限元;磨损;响应面;GA算法【作者】张丰收;鲍斌斌;刘建亭;马有福【作者单位】河南科技大学机电工程学院,河南洛阳471003;河南科技大学机电工程学院,河南洛阳471003;河南科技大学机电工程学院,河南洛阳471003;河南科技大学机电工程学院,河南洛阳471003【正文语种】中文【中图分类】TH16;TG315.2锻造可以防止金属流线破坏[1],是很好的成形方法。

叶片是航空航天、电暖舰艇、通用设备等关键性零件,对零件成品性能要求极高。

TC4具有良好的综合性能,是叶片类零件优选材料[2]。

钛合金属于难变形材料加上叶片叶身薄而且有转角极易导致模具的磨损。

为降低叶片锻造过程模具的磨损需对锻造工艺参数进行优化。

然而,工艺参数与模具磨损的复杂的非线性映射关系很难用常规的方法建立其数学模型。

近些年来遗传算法(GA)、人工神经网络(ANN)和响应面[3](RSM)算法发展起来。

文献[4]用GA结合ANN算法获得了合理的薄壁件装夹布局方案。

文献[5]用响应面法优化了旋压过程的工艺参数,阐述了该优化方法的优越性。

但这些研究缺乏多方法对比分析;没有定量分析不同方法优化结果的误差大小,对结果优越性的讨论有一定的局限性。

齿轮国家bzhun剖析

齿轮国家标准目录1 GB/Z 19414-2003 工业用闭式齿轮传动装置2 GB/Z 18620.4-2002 圆柱齿轮检验实施规范第4部分: 表面结构和轮齿接触斑点检验3 GB/Z 18620.3-2002 圆柱齿轮检验实施规范第3部分: 齿轮坯、轴中心距和轴线平行度4 GB/Z 18620.2-2002 圆柱齿轮检验实施规范第2部分: 径向综合偏差、径向跳动、齿厚和侧隙的检验5 GB/Z 18620.1-2002 圆柱齿轮检验实施规范第1部分: 轮齿同侧齿面的检验6 GB/Z 6413.2-2003 圆柱齿轮、锥齿轮和准双曲面齿轮胶合承载能力计算方法第2部分:积分温度法7 GB/Z 6413.1-2003 圆柱齿轮、锥齿轮和准双曲面齿轮胶合承载能力计算方法第1部分:闪温法8 GB/T 19406-2003 渐开线直齿和斜齿圆柱齿轮承载能力计算方法工业齿轮应用9 GB/T 19321-2003 小艇操舵装置齿轮传动连接系统10 GB/T 19073-2003 风力发电机组齿轮箱11 GB/T 17879-1999 齿轮磨削后表面回火的浸蚀检验12 GB/T 16848-1997 直廓环面蜗杆、蜗轮精度13 GB/T 16446-1996 平面二次包络环面蜗杆减速器技术条件14 GB/T 16444-1996 平面二次包络环面蜗杆减速器系列、润滑和承载能力15 GB/T 15753-1995 圆弧圆柱齿轮精度16 GB/T 15752-1995 圆弧圆柱齿轮基本术语17 GB/T 14348.1-1993 双圆弧齿轮滚刀型式和尺寸18 GB/T 14333-1993 盘形剃齿刀19 GB/T 14231-1993 齿轮装置效率测定方法20 GB/T 14230-1993 齿轮弯曲疲劳强度试验方法21 GB/T 14229-1993 齿轮接触疲劳强度试验方法22 GB/T 13924-1992 渐开线圆柱齿轮精度检验规范23 GB 13895-1992 重负荷车辆齿轮油(GL-5)24 GB/T 13799-1992 双圆弧圆柱齿轮承载能力计算方法25 GB/T 13672-1992 齿轮胶合承载能力试验方法26 GB/T 13051-1991 汽车机械式变速器动力输出孔连接尺寸27 GB/T 12759-1991 双圆弧圆柱齿轮基本齿廓28 GB/T 12601-1990 谐波齿轮传动基本术语29 GB/T 12473-1990 小模数圆柱齿轮减速器通用技术条件30 GB/T 12371-1990 锥齿轮图样上应注明的尺寸数据31 GB/T 12370-1990 锥齿轮和准双曲面齿轮术语32 GB/T 12369-1990 直齿及斜齿锥齿轮基本齿廓33 GB/T 12368-1990 锥齿轮模数34 GB/T 11572-1989 船用齿轮箱台架试验方法35 GB/T 11366-1989 行星传动基本术语36 GB/T 11281-1989 控制微电机用齿轮减速器系列37 GB/T 11145-1989 车用流体润滑剂低温粘度测定法(勃罗克费尔特粘度计法)38 GB/T 10855-2003 齿形链和链轮39 GB/T 10225-1988 小模数锥齿轮精度40 GB/T 10224-1988 小模数锥齿轮基本齿廓41 GB/T 10173-1988 滚齿机参数42 GB/T 10107.2-1988 摆线针轮行星传动图示方法43 GB/T 10107.1-1988 摆线针轮行星传动基本术语44 GB/T 10095.2-2001 渐开线圆柱齿轮--精度第2部分: 径向综合偏差与径向跳动的定义和允许值45 GB/T 10095.1-2001 渐开线圆柱齿轮--精度第1部分: 轮齿同侧齿面偏差的定义和允许值46 GB/T 10090-1988 圆柱齿轮减速器基本参数47 GB/T 10063-1988 通用机械渐开线圆柱齿轮承载能力简化计算方法48 GB/T 10062.2-2003 锥齿轮承载能力计算方法第2部分:齿面接触疲劳(点蚀)强度计算49 GB/T 10062.1-2003 锥齿轮承载能力计算方法第1部分:概述和通用影响系数50 GB/T 9205-1988 镶片齿轮滚刀51 GB/T 8543-1987 验收试验中齿轮装置机械振动的测定52 GB/T 8542-1987 透平齿轮传动装置技术条件53 GB/T 8539-2000 齿轮材料及热处理质量检验的一般规定54 GB/T 8064-1998 滚齿机精度检验55 GB/T 7631.7-1995 润滑剂和有关产品(L类)的分类第7部分:C组(齿轮)56 GB/T 6477.7-1986 金属切削机床术语齿轮加工机床57 GB/T 6468-2001 齿轮螺旋线样板58 GB/T 6467-2001 齿轮渐开线样板59 GB/T 6443-1986 渐开线圆柱齿轮图样上应注明的尺寸数据60 GB/T 6404-1986 齿轮装置噪声声功率级测定方法61 GB/T 6320-1997 杠杆齿轮比较仪62 GB/T 6316-1996 齿厚游标卡尺63 GB/T 6084-2001 齿轮滚刀通用技术条件64 GB/T 6083-2001 齿轮滚刀基本型式和尺寸65 GB 5903-1995 工业闭式齿轮油66 GB/T 5106-1985 圆柱直齿渐开线花键量规67 GB/T 5105-2004 45°压力角渐开线花键滚刀基本型式和尺寸68 GB/T 5103-2004 渐开线花键滚刀通用技术条件69 GB/T 4459.2-2003 机械制图齿轮表示法70 GB/T 3481-1997 齿轮轮齿磨损和损伤术语71 GB/T 3480-1997 渐开线圆柱齿轮承载能力计算方法72 GB/T 3478.8-1995 圆柱直齿渐开线轮键45°压力角 M值和W值73 GB/T 3478.7-1995 圆柱直齿渐开线花键37.5°压力角 M值和W值74 GB/T 3478.6-1995 圆柱直齿渐开线花键30°压力角 M值和W值75 GB/T 3478.4-1995 圆柱直齿渐开线花键45°压力角尺寸表76 GB/T 3478.3-1995 圆柱直齿渐开线花键37.5°压力角尺寸表77 GB/T 2821-2003 齿轮几何要素代号78 GB/T 2363-1990 小模数渐开线圆柱齿轮精度79 GB/T 1840-1989 圆弧圆柱齿轮模数80 GB/T 1357-1987 渐开线圆柱齿轮模数81 GB/T 1356-2001 通用机械和重型机械用圆柱齿轮--标准基本齿条齿廓* 其中一部分标准现在已经作废。

螺旋锥齿轮干切加工技术研究

生

产 强 场。

螺旋 锥齿轮 干切加 工技术研 究

摘 要 :干切加工是 未来金属切 削加 工发展趋势 之一。近年来 ,特 别是 工业 发达国家 ,非常重视 干

式切 削 ,为 了贯彻环境 保护政策 ,更是大力研究开 发和 实施这种 新型加 工方法 。本 文针对4 7 1 等 5 E H 高齿 制产 品 ,通过优化产品设计 、材料质量控制 、加工过程调整及试验 ,实现了 目标产 品干切 加工工

产应用考核 ,并在提高加工效率、提升产品质量 、降

低 制造 成 本 方面取 得 了阶段 性 成果 。

的推 广应 用 也得 益于 当前 工具 及其 相 关技 术 的发展 。 螺旋 锥齿 轮 干切 过程 要 求应 用 刀具具 备优 良的抗

冲击性和高温耐磨性 ,这需要几方面性能匹配。

1 影 响 螺旋 锥 齿轮 干切 齿稳定 实现 的

处理 变 形。试 验 要 求毛坯 锻造 后 采用 等温 退 火工 艺 ,

同涂层材料 获得 的刀具性能差别很 大,这 需要经过

试 验确 定 。 d刀具 刃磨 :包括 一盘 刀条精 度 一 致性 、 刃 口直 . 线 度 、倒钝 以及 微 观裂 纹缺 陷容 差 。

e 刀具安 装 与调 整。 .

( 4)刀具 刃磨

为 提 高 刀 具 使 用 寿 命 ,设 计 尽 量 遵 循 最 大 刀 尖

圆角半径 、刀顶 宽 占齿槽 宽度8 % 以上、最终实际 0

/ 的精 切 刀项 宽大 于 1mm的原则 。产 品 设计 结 果 JT n

如 表 1 。

23 工件 材料 控 制 .

( ) 1 材料一般要求

一

根据图纸设计要求准备毛坯材料。公司后桥齿轮

与齿轮相关的行业标准

1. [QC 汽车标准] 汽车渗碳齿轮金相检验 QC/T 262-1999汽车渗碳齿轮金相检验 QC/T 262-1999 中华人民共和国汽车行业标准本标准规定了汽车钢制渗碳齿轮金相组织,渗碳层有效层深层深度的含义及检测方法. 本标准适用于渗碳淬硬层有效深度大于0.3MM的汽车齿轮. 本标准用于齿轮在完成所有热处理工序后的质量检查.日期:2009-04-13 人气: 9522. [JB 机械标准] 液压齿轮泵 JB/T 7041-2006液压齿轮泵 JB/T 7041-2006 中华人民共和国机械行业标准本标准规定了液压齿轮泵的基本参数、技术要求、试验方法、检验规则及标志和包装要求。

本标准适用于以液压油液或性能相当的其他液体为工作介质的齿轮泵。

日期:2009-04-25 人气: 8773. [JB 机械标准] J B-T 9168[1].9切削加工通用工艺守则 齿轮加工JB-T 9168[1].9切削加工通用工艺守则 齿轮加工 日期:2007-03-09 人气: 8004. [JB 机械标准] 圆柱齿轮减速器 JB/T 8853-2001圆柱齿轮减速器 JB/T 8853-2001 Reduction cylindrical gear units 本标准规定了圆柱齿轮减速器(以下简称减速器)的基本参数、型式、尺寸、技术要求、承载能力与选用方法等。

本标准规定的减速器适用于冶金、矿山、运输、水泥、建筑、化工、纺织、轻工及能源等.. 日期:2008-12-10 人气: 4725. [JB 机械标准] 船用齿轮箱铜基湿式 粉末冶金摩擦片 产品质量分等(内部使用) JB/T 53344-1999船用齿轮箱铜基湿式 粉末冶金摩擦片 产品质量分等(内部使用) JB/T 53344-1999 本标准规定了船用齿轮箱铜基湿式粉末冶金摩擦片(以下简称摩擦片)产品质量等级水平。

本标准适用于压制—烧结—机械加工方法和用喷撒法生产的摩擦片产品在质量考核、企业升级和创.. 日期:2007-03-20 人气: 3626. [JB 机械标准] 圆柱齿轮减速器 加载试验方法 JB/T 9050.3-1999圆柱齿轮减速器 加载试验方法 JB/T 9050.3-1999 中华人民共和国机械行业标准 Load test method of reduction cylindrical gear units 本标准规定了圆柱齿轮减速器加载试验和数据处理的方法,同时也规定了对试验件、测试装置的要求。

螺旋锥齿轮双锥辊辗压成形模具设计

的有限元分 析【. J塑性工程学报 ,0 7 ( :6 5 . J 2 0 , 4) — 9 7 5

Num e i a i u a i n o we p nn ng pr c s fc l r c lwo k e eba e n FEM rc lsm l to n po rs i i o e so y i nd ia r pi c s d o

摘 要 : 绍 从 动 螺 旋 锥 齿 轮 的 生 产 现 状 及 缺 点 , 出双 锥 辊 辗 压 成 形 螺 旋 锥 齿 轮 的 工 艺 。 某 齿 轮 为 例 , 介 提 以

给 出 了辗 压 工 艺 、 坯 设 计 方 法 、 具 结 构 及 其 特 点 。 通 过 试 验 锻 造 出合 格 的锻 件 , 证 该 工 艺切 实 可 行 , 毛 模 验 模

文 章 编 号 :6 2 0 2 ( 01 )4 0 8 — 3 1 7 — 1 12 0 — 0 5 0 1

螺 旋 锥 齿 轮 双 锥 辊 辗 压 成 形 模 具 设 计

史 双 喜 ,秦 国 华 ( 林 电 子 科 技 大 学 信 息 科 技 学 院 ,广 西 桂 林 5 1 0 ) 桂 4 0 4

S i n e a d Te h l g c e c n c no o y,Lu y n 00 He a i a; o a g 471 3, n n Ch n

2. Schoo fM at r al lo e i sSci ence a nd Engi neerng,N orhw es e n i t t r Pol e yt chni ni s t calU 萍 , 陈豪 , 钱 张宾宾. 筒形件旋压工艺模 拟及实验研

究Il J_ 精密成 形工程 ,0 02 5 :8 2 . 2 1,( )1— 1

螺旋锥齿轮摆辗成形凹模电极的设计与制造

热锻 时加 热所 带来 的种 种 缺 陷 , 同时 也 克 服 了普通 冷锻 时变 形抗 力过 大 、 模具 寿命 低 等缺 陷 ; 而且 采用

冷摆 辗成 形 , 省去 了加 热设 备及 有关 的能 量 消耗 , 又

由于 摆辗 件金 属纤 维 的合 理 分 布 , 辗 过 程 中的 强 摆

p oc s fs ia e e e r r e so p r lb v lg a . Ke r s:s ia e e e r r t r o gi ee to e y wo d p r lb v lg a ; o a y f r ng; lc r d

采用 冷摆 辗成 形工 艺来 精密 成形 伞齿 轮是 近年

烧损 , 可 得 到 最 终 的 电极 齿 轮 的齿 形 ] 这 就 是 就 。

一

基 金 项 目 : 西 教 育 厅 科 研 立 项 资 助 项 目( D10 5 广 L 0 8 Y)

作 者 简 介 :史 双 喜 ,男 ,18 9 3年 生 , 师 。 讲

67 —

《 电加工与模具》 01 21年第 6 期

即:

3 电极 制 造 与检 测

螺旋锥 齿 轮 电极 的外 直 径 为 2 6 I T, 市 面 4 f1而 T l

∑ △z w ・ ・i 一 ,= H s n

Sl a o n

() 3

供应 的紫铜 棒 料 直径 超 过 2 0I1 的 较 少 , 以选 0 II TT 所

r 文章 编号 :0 9—2 9 2 1 ) 6 0 7 3 10 7 X(0 1 0 —0 6 —0

D i e t o e De i n n n a u a t rng f r t e Ro a y Fo g n e Elc r d sg i g a d M n f c u i o h t r r i g Pr c s f S ia v lG e r o e so p r lBe e a

锻造齿轮

锻造齿轮一、圆柱齿轮锻造1、圆柱齿轮的滚扎成型1.1齿轮滚扎成型原理齿轮轧制成形目前主要分为热轧和冷轧。

热轧齿轮一般将安装在轧机上的齿坯感应快速加热到l00O℃,此时金属流动性好,容易成形,而且轧制速度快,热量还来不及向齿坯内部传导,齿坯内部则保持较低温度和较高的硬度和刚度,使齿坯处于外柔内刚的理想状态,然后利用与所需齿轮的配对齿轮对齿坯进行,齿轮滚轧成形工艺就是一种高效率生产高强度,高精度齿轮的方法。

齿轮滚轧成形是以齿轮展成法为基础,使坯料产生塑性变形而生产齿轮的方法。

热轧齿轮的力小,而且金属纤维沿轮廓变化,有利于提高齿轮强度。

冷轧与热轧齿轮原理相同,只是冷轧是在室温下进行,因此,冷轧成形力较大,但冷轧成形齿轮精度高。

它多用于模数的传动齿轮和细齿零件。

轧制成形的齿轮根据生产条件的不同,精度也会有所变化。

工艺与切屑工艺相比,最明显的优势就是生产效率高,材料利用率高,齿轮强度高。

于荣贵,D.Schmoeckl 等人指出热轧成形齿轮的精度可以达到IT6~IT8。

洛阳东方红拖拉机厂指出热轧成形的齿轮精度与冷轧相比较大,用热轧成形齿轮余留O.1--49.25mm加工余量,进行冷挤精加工提高齿轮精度。

并用实验证明冷挤精加工工艺将热锻齿轮精度提高l-2个精度等级‘26H381。

1.2齿轮滚扎过程中参数计算直齿圆锥齿轮摆辗成形的辗压力随摆头倾角、下模进给速度、摩擦系数以及摆辗阶段等因素的变化而变化。

通过有限元模拟分析,对最大辗压力与下模进给速度和摩擦系数的关系进行了研究,得出了有关规律:在摆角γ取2°时,进给速度从1.5增加到3.5 mm.s-1时,辗压力增加106%~176%;摩擦系数从0.12增加到0.50时,辗压力增加23%~64%。

研究结果对优化工艺参数、摆辗设备的结构设计和模具强度设计具有指导意义。

摆辗成形过程中, 坯料和模具受力的大小和受力区域都在随摆头的转动而变化。

影响摆辗力的因素主要有摆头倾角、下模进给速度和摩擦系数等。

伞齿轮的模锻工艺及模具设计

伞齿轮的模锻工艺及模具设计任务书1.课题意义及目标(1)意义通过毕业设计,锻炼学生综合运用所学的基础与专业知识分析、解决工作中实际问题的能力。

(2)目标1)对伞齿轮的工艺性进行科学的分析;对相关参数进行准确的计算。

2)通过查阅相关的锻模手册,设计出合理的锻模型腔。

2.主要任务1)模具装配图及零件图2)编写设计说明书一本3)电子资料一份3.主要参考资料[1]张晓光.锻造螺旋锥齿轮脱模过程的研究[D].锦州:辽宁工学院,2006.[2]王银根,高泊依,郭志强.圆柱直齿齿轮精锻工艺和实践[3]曾韬.螺旋锥齿轮设计与加工[M].哈尔滨:哈尔滨工业大学出版社,1989.4.进度安排审核人:2014 年12 月15 日伞齿轮的模锻工艺及模具设计摘要:本设计是伞齿轮的模锻工艺及模具设计。

通过零件的材料的性能分析,选择模锻工艺以及模锻方法。

由确定的机械加工余量以及选择的锻件公差计算锻件质量确定锻锤吨位,设计飞边槽。

确定加热方法和锻造温度范围选择热处理方法。

设计终锻型槽、布排型槽,确定模块的尺寸。

设计墩粗台、锁扣、钳口、选择检验角,燕尾槽以及键槽的尺寸。

依次的部分设计得到一套伞齿轮的模锻工艺及模具设计,此次设计遵循固有的思路和方法,属于比较简单通用的设计方案,适合用来大批量生产。

锻造主要任务是解决锻件的成形及内部组织性能的控制,获得所需几何形状、尺寸和质量的锻件。

随着锻造方法和设备的不断完善,锻造生产的领域将更加广阔。

关键词:模锻,锻造,形状Bevel gear forging process and die designAbstract:This design is bevel gear forging technology and die design. Through the the material performance task part drawing, selection of die forging process and forging method.Determining the machining allowance as well as the forging tolerance calculation forgings quality selection of forging hammer tonnage, design of flash trough. Determining the heating heat treatment methods and forging temperature range. Design finish forging, cloth row type, determine the size of the module. Design of pier platform, lock, jaw, choose inspection Angle, dovetail groove and the size of the keyway. Part of the design in order to get a set of bevel gear forging technology and die design, the design follow the ideas and methods of inherent belong to simple general design scheme of suitable for mass production. Forging main task is to solve the forging forming and the internal organization of the performance of the control, to obtain the required geometry shape, size and quality of forgings. With the constant improvement of forging method and equipment, forging production area will be more broad.Keywords: D ie forging ,Forging ,The shape of目录1.设计任务零件图的材料性能分析 (1)2.模锻工艺及模锻方法的选择 (2)3.锻件图的设计 (3)3.1 确定分模面位置 (3)3.2 机械加工余量的确定以及锻件公差选择 (3)3.3 模锻斜度 (5)3.4 圆角半径 (6)3.5 冲孔连皮 (6)3.6 锻件技术要求 (7)4.计算锻件主要参数 (8)5.锤上模锻工艺 (9)5.1锻锤吨位的确定 (9)5.2确定飞边槽的形状和尺寸 (9)6.确定坯料尺寸 (12)7.确定加热方法和锻造温度 (13)7.1确定加热方式 (13)7.2 确定锻造温度范围 (13)8.确定热处理方法和要求 (14)9.锤用模锻结构设计 (15)10.结论 (26)11.参考文献 (27)12.致谢 (28)1.计任务零件图的材料性能分析40Cr 成分:碳0.37~0.45%,硅0.17~0.37%,锰0.5~0.8,铬0.8~1.1%退火硬度:小于207HBS 正火硬度:小于250HBS 调质处理:试样直径:25mm,850度淬火加热油淬,520度回火后:抗拉强度1000兆帕,屈服强度800兆帕,延伸率9%,断面收缩率45%,冲击韧性588千焦/平方米。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第27卷第5期

2007年1O月

辽宁工学院学报

Journal of Liaoning Institute of Technology

Vo1.27,No.5

Oct.2007

螺旋锥齿轮参数与其锻件脱模可行性之关系

张晓光,黄恺

(辽宁工业大学机械2Ii程与自动化学院,辽宁锦州 121 ̄1)

摘要:近净成型技术是制造螺旋锥齿轮的发展方向,研究精锻螺旋锥齿轮参数(螺旋角和锥角)对脱模过

程的影响,利用ADAMS软件的仿真功能进行模拟分析,从而判断螺旋锥齿轮脱模的可行性。

关键词:螺旋锥齿轮;螺旋角;锥角;脱模

中图分类号:TH164 文献标识码:B 文章编号:1005—1090(2007)05—0322・03

Feasibility of Spiral Bevel Gear Parameters and Forgings Liftout

ZHANG Xiao—guang,HUANG Kai

Mechanical Engineering&Automation College.Liaoning University ofTechnology,Jinzhou 121001.China)

Key words:spiral bevel gear;helical angle:cone angle;liftout

Abstract:Net and Near-Net Shaping technology is the development direction in manufacture of

spiral bevel gears.Tile study of parameters(helical angle and cone angle)of spiral bevel gears

obtained effects on liftout processes.Based on the simulation and analysis of software ADMAS,the

feasibility of the forgings liftout I,e.,spiral bevel gear was determinated.

1 引 言

近净成型技术是目前制造螺旋锥齿轮的发展

方向…,锻造加工主动螺旋锥齿轮时,只有当锥角

及螺旋角都满足一定条件的情况下才是可行的。在

脱模过程中,锻件和凹模发生接触,如果在齿面上

产生的接触力过大,就会导致锻件齿面发生破坏。

例如图1所示较大的锥角齿轮能够脱模,而图2所

示较小的锥角齿轮就无法脱模。因此在精锻螺旋锥

齿轮前,需要分析齿轮参数(锥角、螺旋角等),

判断能否利用锻造的方法成型。

本文的基本思想是利用分析软件ADAMS对螺

旋锥齿轮的脱模过程进行分析,从而说明齿轮参数

对脱模过程的影响。此前,笔者采用在凹模上施加

驱动运动的方式进行分析I2】,本文在此基础上进一

步研究,对凹模施加外力,并且监测在凹模向上的

运动过程中产生与锻件的接触力是否小于外力,从

收稿日期:2006—06—14

作者简介:张晓光(1977一),男,辽宁铁岭人,助教,硕士。

而判断锻件能否脱模,这种定义运动的方式更接近

实际情况。

2具体实现步骤

在三维软件pro/E环境下对螺旋锥齿轮进行参

数化造型I3】,图1和图2分别为螺旋角为10。、锥

角不同的螺旋锥齿轮的模型。

2.1设置参数

利用pro/E其内嵌的Mech/pro来实现与

ADAMS的软件接口。在分析软件ADAMS环境下

具体参数设置如下:

(1)定义约束。在锻件上施加固定约束副(joint

fixed),使之与大地固定;在凹模上施加圆柱副(joint

cylindrica1),使凹模相对于锻件既能在轴向移动,

同时也能绕轴线旋转。

(2)施加外力。在凹模上施加轴向远离锻件方向

上的作用力(force),使力的作用点能随着凹模的移

维普资讯 http://www.cqvip.com

第5期 张晓光等:螺旋锥齿轮参数与其锻件脱模可行性之关系

动而移动, 为1牛顿。 设置外力的大小并不重要,此处可设其 4,0)。

图1锥角为34.21。模型

图2锥角为6.49。模型

(3)定义接触力和摩擦力。在ADAMS环境下

合理设置碰撞力(contact force)参数是非常重要的, 有关参数的设置如下:钢对钢的刚度(Stiffness) 近似是10E7N/m;为了消除力的不连续性(会导致 ADAMS求解失败),通常渗透深度(Penetration Depth)取值设的很小;如果阻尼用于3D接触,较 好的办法是将最大阻尼系数(Damping)设为刚度 值的0.1% 。在凹模与锻件之间设置相应的摩擦力 (friction force)参数,具体设置如下: 图3碰撞力参数 (4)建立测量。在仿真过程中,必须定义一个测 量接触力的装置,这样既可以随时观察接触力的变 化情况,又能为传感器的激发提供前提条件。首先 建立测量:build/measure/function/new,然后选择测 量函数force in object/contact force,输入建立测量 所需碰撞力的名称CONTACT_I,完成测量的定义, 表示为CONTACT(.MPRO_mode1.CONTACT_I,0, 图4 摩擦力参数 (5)定义传感器。传感器是用来监视在仿真过 程中所发生的特定事件,同时可以激发停止仿真分 析等操作,是可以监视运动关系的装置【5J,在这里 笔者主要利用传感器限制碰撞力的大小。首先建立 传感器:simulate/sensor/new;然后定义监视的特定 事件,在expression里输入刚才定义测量的名 称:.MPRO_mode1.FUNCTION_MEA_I;接下来选 择传感器激发的方式为:greater than or equal,激发 的数值(value)为1牛顿,也就是说在仿真过程中轴 向接触力的合力必须小于所施加外力的值;最后还 必须设置传感器激发的标准操作和特定操作: terminate current simulation step选择stop simulation script or acf file,表示结束或中断仿真分 析。 2.2运动仿真 基于齿形分布的对称性,采用一个齿形进行分

析,以螺旋角为l0。的螺旋锥齿轮为例,施加外力

为1牛顿,选不同锥角进行模拟分析。在后处理模

块下做出了接触力在z方向的合力图像(其中图5

是锥角为25.3。的螺旋锥齿轮实现完全脱模的图形

显示)。

图5脱模显示图

图6~l0对应是螺旋角为lO。,锥角分别为

45。、34.2l。、25-3。、lO.15。、6.49。的螺旋锥

齿轮脱模过程轴向力分析图象,由图6、7、8可以

看出,仿真过程中对于较大的锥角,锻件与凹模之

间产生的接触力小于l牛顿,也就是说产生的接触

力小于外力,能够完成脱模。而对于较小的锥角如

图9、10,在锻件与凹模之间会产生大于1牛顿的

维普资讯 http://www.cqvip.com

324 辽宁工学院学报 第27卷

接触力,即产生的接触力大于外力,从而激发传感

器,同时出现警告对话框提示,也就是说传感器使

仿真分析停止,不能实现脱模。

图6锥角45。齿面受力图

0.6

0.5

0.2

0.1

0

0

图7锥角34.2l。齿面受力

图8锥角25.3。齿面受力图

图9锥角l0.15。齿面受力图

图l0锥角6.49。齿面受力图

利用类似方法对不同螺旋角的脱模情况进行

分析,统计如下表:

表1 螺旋锥齿轮脱模情况统计表

从表1可以看出:在螺旋角相同的情况下,锥

角越小越不容易实现脱模;在锥角相同的情况下,

螺旋角越小越不容易实现脱模。这与实际情况是完

全吻合的。

3 结 论

利用模拟分析软件ADAMS对于不同螺旋角、

不同锥角的螺旋锥齿轮的脱模过程进行分析, 以

监测轴向接触力的方式判断锻件脱模可行性。分析

例证显示其结论总趋势与实际情况相符。所介绍方

法可供有关技术人员参考。

参考文献:

【1】陈文琳,高锦张.塑性成型工艺与模具设计【M】.北京:

机械工业出版社,2001.

【2】张晓光,黄恺.锻造螺旋锥齿轮脱模过程的研究[J].辽

宁工学院学报,2005,25(5):327.329.

【3】林爱琴,黄恺.基于pro/E环境下的弧齿锥齿轮三维参

数化造型[J].辽宁工学院学报,2004,24(6):30.32.

【4】胡小康.ugnx2运动分析培训教程【M】.北京:清华大学

出版社,2005.

【5】王国强,张进平.虚拟样机技术及其在ADAMS上的实

践[MI.西安:西北工业大学出版社,2003.

责任编校:刘亚兵

维普资讯 http://www.cqvip.com