表面和化学热处理20141127

钢的热处理及表面处理技术

• M体转变特点:

• ①无扩散型转变 • ②降温形成:连续冷却完成 • ③瞬时性 • ④转变的不完全性

Fe-1.8CF,e-1冷.8至C,-10冷0℃至-60℃

M形成时体积↑,造成很大 内应力。

• 冷处理:P42

1)无扩散 Fe 和 C 原子都不进展扩散,M是C过饱 和的体心立方的F体,固溶强化显著。

↓ • 总结:A体晶粒越粗大,那么晶界越少,

形核几率越小,那么A体越稳定,C曲线 右移。淬透性越好

• 三、钢的淬透性

• 〔三〕淬透性的测 定

四、钢的回火〔P127〕

1.概念(Conception)

将淬火后的钢加热到Ac1以下某一温度, 保温后冷却下来的一种热处理工艺。

2.目的(purpose) 〔1〕稳定工件组织、性能和尺寸 〔2〕减小或消除剩余应力,防止工件的 变形和开裂 〔3〕降低工件的强度、硬度,提高其塑 性和韧性,以满足不同工件的性能要求

C %↑→ M 硬度↑, 片状M 硬度高,塑韧性差。板条M 强度高,塑韧性较好

二、共析钢过冷奥氏体的连续冷却转变

共

析

碳

钢

连

续

冷

却

水淬

无

M+AR

B

体

转变终止线

P 退火

T

S 正火

T+ 油淬 M

亚共析钢连续冷却转变 过共析钢连续冷却转变

炉冷→ F + P 空冷→ F(少量) + S 油冷→ T + M+AR 水冷→ M +AR

(三〕淬透性的测定

〔一〕钢的淬透性与淬硬性的概念

• 淬透性:钢在淬火时能够获得M体的能力,它是 钢材本身固有的属性,主要取决于M体的临界冷 却速度

钢铁材料的普通热处理与表面处理

——强度高(~50HRC) 塑、韧性较好

C%>1.0%,针状M

——硬而脆(60~65HRC) 塑、韧性很差

700 600 500

温度 ℃

400

300 Ms

200 100

0

Mf

-100

-200 0 0.2 0.4 0.6 0.8 1.0 1.2 1.4 1.6 1.8 2.0 Wc 100

700 600 500

400 300 Ms 200

A

+

A转变

产

终止线

物

A转变

区

开始线

100

0 Mf

A1 A1~550℃;高温转变区; 扩散型转变; P 转变区。

550~230℃;中温转变 区; 半扩散型转变;

贝氏体( B ) 转变区;

230~ - 50℃; 低温转 变区; 非扩散型转变; 马氏体 ( M ) 转变区。

3.扩散退火(均匀化退火)

●工艺:1050-1150℃,10-20h, P+F或P+Fe3CII ●目的:消除偏析 ●后果:粗大晶粒(再应用完全退火消除)

4.去应力退火

500-650℃ 炉冷;消除应力

5.再结晶退火

T再+150-250℃;消除加工硬化

二、钢的正火

概念: 把零件加温到临界温度以上30~50℃, 在空气中冷却

(2)特点: 优点:利用了两种介质的优点,获得较理想的冷却条件; 缺点:不易掌握在第一种介质中的停留时间,需要经验。

(2)作普通结构钢零件的最终热处理 冷却较快,组织细化,提高力学性能→强度,韧性, 硬度↑

(3)改善切削加工性能

退火、正火的选择

表面热处理分析

表面热处理表面热处理分类表面淬火:只改变表层的组织而不改变表层的化学成分。

包括火焰加热表面淬火、高中频加热表面淬火、接触电加热表面淬火、电解液加热表面淬火、激光电子束加热表面淬火等;化学热处理:既改变表层化学成分又改变表层组织。

包括渗碳、氮化、氰化、渗硼、渗金属等。

表面涂覆技术:复习:1、钢的普通热处理包括哪些工艺?正火、退火、淬火和回火,统称“四把火”。

2、什么是调质?调质处理后钢的组织和性能怎样?淬火后高温回火的复合热处理工艺称调质。

调质后的组织为回火索氏体,具有综合力学性能。

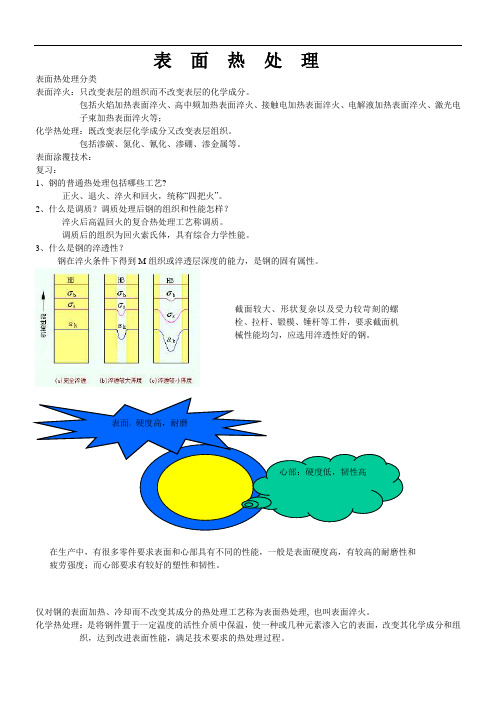

3、什么是钢的淬透性?钢在淬火条件下得到M组织或淬透层深度的能力,是钢的固有属性。

截面较大、形状复杂以及受力较苛刻的螺栓、拉杆、锻模、锤杆等工件,要求截面机械性能均匀,应选用淬透性好的钢。

表面:硬度高,耐磨心部:硬度低,韧性高在生产中,有很多零件要求表面和心部具有不同的性能,一般是表面硬度高,有较高的耐磨性和疲劳强度;而心部要求有较好的塑性和韧性。

仅对钢的表面加热、冷却而不改变其成分的热处理工艺称为表面热处理, 也叫表面淬火。

化学热处理:是将钢件置于一定温度的活性介质中保温,使一种或几种元素渗入它的表面,改变其化学成分和组织,达到改进表面性能,满足技术要求的热处理过程。

按照实现方式,表面淬火可分为:感应加热表面淬火火焰加热表面淬火激光加热表面淬火感应加热表面淬火原理:感应线圈中通以交流电时,即在其内部和周围产生一与电流相同频率的交变磁场。

若把工件置于磁场中,则在工件内部产生感应电流,并由于电阻的作用而被加热。

由于交流电的集肤效应,靠近工件表面的电流密度大,而中心几乎为零。

工件表面温度快速升高到相变点以上,而心部温度仍在相变点以下。

感应加热后,采用水、乳化液或聚乙烯醇水溶液喷射淬火,淬火后进行180-200℃低温回火,以降低淬火应力,并保持高硬度和高耐磨性。

名称频率(HZ)淬硬深度(mm) 适用零件高频感应加热100~1000K 0.2~2 中小型,如小模数齿轮,直径较小的圆柱型零件中频感应加热500~10000 2~8 中大型,如直径较大的轴,大中等模数的齿轮工频感应加热50 10~15 以上大型零件,如直径大于300mm的轧辊及轴类零件1、一般用于中碳钢和中碳低合金钢,如45、40Cr、40MnB钢等。

常用表面处理工艺及热处理工艺

正火:又称常化,是将工件加热至Ac3或Acm以上40~60℃,保温一段时间后,从炉中取出在空气中或喷水、喷雾或吹风冷却的金属热处理工艺。

运用范围:①用于低碳钢,正火后硬度略高于退火,韧性也较好,可作为切削加工的预处理。

②用于中碳钢,可代替调质处理作为最后热处理,也可作为用感应加热方法进行表面淬火前的预备处理。

③用于工具钢、轴承钢、渗碳钢等,可以消降或抑制网状碳化物的形成,从而得到球化退火所需的良好组织。

④用于铸钢件,可以细化铸态组织,改善切削加工性能。

⑤用于大型锻件,可作为最后热处理,从而避免淬火时较大的开裂倾向。

⑥用于球墨铸铁,使硬度、强度、耐磨性得到提高,如用于制造汽车、拖拉机、柴油机的曲轴、连杆等重要零件。

目的:使晶粒细化和碳化物分布均匀化,去除材料的内应力,降低材料的硬度。

退火:将金属构件加热到高于或低于临界点,保持一定时间,随后缓慢冷却,从而获得接近平衡状态的组织与性能的金属热处理工艺。

目的:降低硬度,改善切削加工性;消除残余应力,稳定尺寸,减少变形与裂纹倾向;细化晶粒,调整组织,消除组织缺陷。

退火工艺随目的之不同而有多种,如等温退火、均匀化退火、球化退火、去除应力退火、再结晶退火,以及稳定化退火、磁场退火等等。

注: 正火与退火工艺相比,其主要区别是正火的冷却速度稍快,因而正火组织要比退火组织更细一些,其机械性能也有所提高。

故退火与正火同样能达到零件性能要求时,尽可能选用正火。

大部分中、低碳钢的坯料一般都采用正火热处理。

一般合金钢坯料常采用退火,若用正火,由于冷却速度较快,使其正火后硬度较高,不利于切削加工。

淬火:将钢件加热到临界温度Ac3(亚共析钢)或Ac1(过共析钢)以上某一温度,保温一段时间,使之全部或部分奥氏体1化,然后以大于临界冷却速度的冷速快冷到Ms以下(或Ms附近等温)进行马氏体(或贝氏体)转变的热处理工艺。

通常也将铝合金、铜合金、钛合金、钢化玻璃等材料的固溶处理或带有快速冷却过程的热处理工艺称为淬火。

【正式版】表面淬火化学热处理PPT资料

钢的化学热处理

化学热处理是将工件放在特殊介质中加热、保温,使一 种或几种元素渗入钢件表层,改变表层的化学成分、组织,使 工件表层具有与心部不同的机械性能或特殊的物理、化学性能 的热处理工艺。

与表面淬火相比,化学热处理除改变表层的组织,还改 变表层的化学成分,所以性能提高的幅度大。通过化学热处理 可显著提高钢件表层的硬度、耐磨性和疲劳、提高抗氧化性和 耐腐蚀性等。化学热处理不受工件形状限制,一般均能沿工件 轮廓形成均匀的渗层。这对对提高工件的性能极为有利。但化 学热处理工艺较复杂,生产周期较长,成本较高。

钢的化学热处理

化学热处理种类很多,常用的有渗碳、渗氮、碳氮共渗、渗 铬、渗铝等。

一、钢的渗碳

渗碳 是将低碳钢件置于渗碳介质中加热、保温,使介质中 产生的活性碳原子渗入工件表层,增加表层含碳量的热处理工艺。 渗碳后要进行淬火和低温回火处理,这样处理后能大幅度提高工 件表层的硬度和耐诺性,而心部仍有良好的塑性和韧性。

这种方法的优点是设备 简单、成本低、灵活性大。 缺点是加热温度不易控制, 易过热,淬硬质量不稳定。

钢的表面淬火

三、激光加热表面淬火

激光加热表面淬火是用激光束扫描工件表面, 使工件表面立即达到淬火温度,激光束离开后靠工 件本身散热造成急速冷却而达到淬火目的。

激光淬火,淬硬层深度一般为~0.5mm,淬应层 为极细的马氏体组织,硬度高,耐磨性好。比普通淬 火低温回火可提高50%,而且能对形状复杂的工件 的拐角、沟槽、盲孔底部或深孔侧壁进行淬火。

表面淬火化学热处理

钢的表面淬火

一、感应加热表面淬火

感应加热表面淬火是将钢件放入用空心铜管绕成的线圈内,线圈内通 入一定频率的交流电,使线圈内产生交变磁场,靠电磁感应在钢件中产生 同频率的感应电流。因集肤效应使感应电流只集中在钢件表层,表层电流 密度很大,而钢件心部电流密度很小。钢有电阻,靠电阻热将钢件表层迅 速(几秒)加热到淬火温度,而心部仍接近室温。立即喷水或浸油冷却, 使钢件表层淬硬。

常用热处理和表面处理的方法

2-03常用表面处理及热处理

1.表面处理和热处理方法

a.通过表面处理提高表面层硬度,或在表面行成耐磨及耐蚀的合金或化合物,不改变原有物质性质,

但用另一表面取代原有表面.

b.以下为三种常见的表面涂覆方法:

1.热喷涂(熔射):将喷涂材料熔融,通过高速气流/火焰流/等离子焰流使其雾化,喷射在基体表面上

形成覆盖层.

. 3.

c.

常用淬火后最高硬度(表二)

备注:括号内数值为淬火后一般可达硬度2.金属表面层热处理及应用(硬度/耐磨)

3.

备注:金属表面处理防腐蚀另有发黑处理.。

第八章表面改性技术(表面形变强化热处理-化学热处理高能束表面改性技术)精品PPT课件

感连

感应加热表面淬火齿轮的截面图

2 中频感应加热表面淬火

• 频率:1500~10000 Hz • 淬透层深度: 2~10 mm • 用途:大中型零件,如大中模数齿轮、直径较大的轴

中频感应加热表面淬火的机车凸轮轴

各种感应器

3 工频感应加热表面淬火

• 频率:50 Hz • 淬透层深度: 10~15 mm以上 • 用途:大型零件,如直径大于300mm的轧辊及轴类零件

第八章 表面改性技术

1 金属表面形变强化 2 表面热处理 3 金属表面化学热处理 4 离子束表面扩渗处理 5 高能束表面处理 6 离子注入表面改性

1

ห้องสมุดไป่ตู้

表面改性技术——定义

定义:表面改性是指采用某种工艺手段 使材料表面获得 与其基体材料的组织结构、性能不同的一种技术。

优点1:材料经过表面改性处理后,既能发挥基体材料的 力学性能,又能使材料表面获得各种特殊性能。

喷丸:工件表面不被破坏, 表面积有所增加。加工时 产生的多余能量就会引会 工件基体的表面强化. 喷砂:工件表面污物被清 除掉,工件表面被微量破坏, 表面积大幅增加,从而增加 了工件与涂/镀层的结合强 度

7

8.2 表面热处理

• 定义:仅对零部件表面加热、冷却,从而改变表层组织和性能 而不改变成分的一种工艺,是最基本、应用最广泛的材料表面 改性技术之一。

• 原理:通过表面层的相变达到强化工件表面的目的。 • 分类:1.感应加热表面淬火

2.火焰加热表面淬火 3.接触电阻加热表面淬火 4.浴炉加热表面淬火 5.电解液加热表面淬火 6.高能束表面淬火 7.其它

8

感应加热的原理

感应加热 表面淬火 示意图

1 高频感应加热表面淬火