结晶器液压振动缸负载力的计算

计算液压缸的工作压力、流量和功率

计算液压缸的⼯作压⼒、流量和功率计算液压机液压缸的⼯作压⼒、流量和功率(a)主缸的流量快速下⾏时q1 = A1v1 = 804×6 = 120600px3/s = 289.4 L/min⼯作⾏程时q2 = A2v2 = 804×0.6 = 12050px3/s = 28.9 L/min快速回程时q3 = A3v3 = 183.5×5.3 = 24975px3/s = 59.9 L/min(b)主缸的功率计算快速下⾏时(起动):P1 = p1q1 = 12533×4824×10-6 = 60.46 W⼯作⾏程初压阶段末:P2 = p2q2 = 2.46×106×482×10-6 = 1186 W终压阶段:此过程中压⼒和流量都在变化,情况⽐较复杂。

压⼒p在最后20 mm⾏程内由2.46 MPa增加到24.6 MPa,其变化规律为p = 2.46+20(24.6-2.46)S = 2.46+1.11S(MPa)式中S——⾏程(mm),由压头开始进⼊终压阶段算起。

流量q在20 mm内由482 cm3/s降到零,其变化规律为q = 482(1-20(S))(cm3/s)功率为P = pq = 482×(2.46+1.11S)×(1-20(S))求其极值,?S(?P) = 0得S = 8.9(mm)此时功率P最⼤Pmax = 482×(2.46+1.11×8.9)×(1-20(8.9))= 3300.8 W = 3.3 kW快速回程时;等速阶段P = pq = 1.75×106×999×10-6 = 1.748 kW起动阶段:此过程中压⼒和流量都在变化,情况也⽐较复杂。

设启动时间0.2秒内作等加速运动,起动阶段活塞⾏程为S = 0.5vt = 0.5×5.3×0.2 = 5.3mm在这段⾏程中压⼒和流量均是线性变化,压⼒p由21 MPa降为1.75 MPa。

结晶器液压振动系统设计说明书

摘要设计中介绍了结晶器液压振动系统,系统通过输入正弦电信号给伺服阀,进而控制液压缸的正弦振动。

设计过程中系统的分析了系统的工作状况,以及在该工作状况下所系统所要达到的工作要求。

设计中针对系统中的液压泵,伺服阀,液压缸等主要元件的选型进行了详细的计算。

在泵站的设计中,核心部分是泵,油箱以及蓄能器的设计计算和选型,三者的关系是相互影响的,同时,液压系统也受外在因素的诸如工作环境和工作温度的影响,这些影响对系统的影响是非常大的,这个因素考虑的不全面直接影响到系统的工作性能。

在系统的各个参数计算中,根据设计内容所给出的条件,计算出系统液压缸的位移振动曲线。

根据振动曲线方程可以求解出系统所需的最大流量,根据计算的结果确定整个系统的工作状况。

系统泵的驱动功率的计算,按照在系统振动过程中各个工况条件下所需功率的平均值,正弦振动的平均速度可以通过正弦振动方程计算出。

设计中的大部分元件都是通过相关参数的计算,根据产品的样本经行选型,以达到系统的要求。

关键词:结晶器;液压伺服系统;激振;正弦振动AbstractThe system of hydraulic vibration system for crystallizer was introduced in the design,To control the sinusoidal vibration of the cylinder, the sinusoidal signal is input into the servo valve by the computer .In the design, the working conditions is analysed,and the requirements of the system under this conditions is also analysed. For the design of the hydraulic system, the pump,servo valves, hydraulic cylinders and other major components of the Selection are detailed calculated .In the design of the pumping station, the core are calculation of the pump, storage tank of the design and selection, the relations among each other are impacted, at the same time, The hydraulic systems are also impacted by external factors such as the working environment and temperature The impact of these effects on the system is very great, if this factor is not taken into consideration, There will be direct impact on the performances of the system.The various parameters of the system is calculated according to the contents of the conditions, and we can calculate the displacement vibration curve of the hydraulic cylinder of the system. According to vibration curve equation,we can work out the most flow of the system , And determine the working conditions according to the results of the whole system. The calculation of the pump-driven power of the system is the average of the power required in the vibration of the system under the working conditions. And the sine vibration equation can be calculated.The most components are selected through the calculation of the relevant parameters, based on a sample of the products selection, to meet the system requirements.Key words: Crystallizer; Hydraulic servo system; Exciting vibration; Sinusoidal vibration目录前言 (1)1 系统设计方案确定 (1)1.1 伺服系统设计方案 (1)1.2 控制方案 (2)1.3 主要技术参数 (2)1.4 系统工作情况分析 (2)2 设计计算 (2)2.1 系统振动 (2)2.2 液压缸设计计算 (3)2.2.1 油缸的设计原则 (3)2.2.2 油缸的选型 (3)2.2.3 油缸参数计算 (4)2.3 泵的选择计算 (5)2.3.1 泵的选择计算原则 (5)2.3.2 系统流量计算 (5)2.3.3 流量计算 (5)2.3.4 泵的参数计算 (6)2.4 液压泵的驱动功率及电机的选择 (6)2.4.1 驱动功率计算 (6)2.4.2 电动机的选择 (7)2.5 阀的选择计算 (7)2.5.1 伺服阀的选取 (7)2.5.2 液控单向阀的选取 (8)2.5.3 电磁换向阀的选取 (8)3 辅助元件的选择计算 (8)3.1 管路 (9)3.1.1 壁厚的计算 (9)3.1.2 内径计算 (10)3.1.3 软管 (10)3.1.4 管接头 (11)3.2 油箱的设计计算 (11)3.2.1 油箱设计原则 (11)3.2.2 油箱参数设计计算 (11)3.2.3 油箱容量的计算 (12)3.2.4 油箱内工作介质体积估算 (12)3.3 系统发热功率计算 (13)3.3.1 液压泵的功率损失 (13)3.3.2 阀的损失功率 (13)3.3.3 管路以及其它功率损失 (13)3.3.4 系统总的功率损失 (13)4 溢流阀的选取 (14)4.1 溢流阀的作用 (14)5 过滤器的选择 (14)5.1 过滤器的配置 (14)5.2 压油过滤器 (15)5.3 回油过滤器 (15)6 循环冷却系统的设计计算 (15)6.1 各个参数计算 (15)6.2 动力源螺杆泵的选取 (16)6.3 驱动电机的选择 (16)6.4 循环过滤器的选择 (16)6.5 热交换器的选择 (17)6.5.1 计算散热面积 (17)6.5.2 冷却水量的计算 (17)6.6 加热器 (18)6.8 压力表的选择 (18)7 液位计的选择8 液压工作介质的选取 (19)9 控制阀阀块的设计 (19)结束语 (19)参考文献 (21)致谢 (22)前言随着高效连铸技术在冶金工业生产中的快速发展和使用,结晶器的振动技术便成了连铸生产过程中的关键技术之一,结晶器的振动参数,直接影响连铸坯的质量。

液压技术中的常用计算公式

液压技术中的常用计算公式

液压技术中的常用计算公式

项目公式备注

液压缸面积(cm2) A=ЛD2/4 D:液压缸有效活塞直径(cm)

液压缸速度(cm/min)与流量(L/min)的关系 V=103Q/A Q:流量(L/min)

A:液压缸活塞有效作用面积(cm2)

液压缸无杆腔差动速度V1与非差动速度V0的关系 V1=V0A1/(A1-A2) A1:液压缸无杆腔有效作用面积(cm2)

A2:液压缸有杆腔有效作用面积(cm2)

液压缸输出推力(kgf) F=(P1×A1)-(P2×A2) P1:A1腔压力(kgf/cm2) P2:A2腔压力(kgf/cm2) A1,A2:液压缸进油和回油腔的有效作用面积(cm2 )

泵或马达流量(L/min) Q= q×n/1000 q:泵或马达的几何排量(mL/r)

n:转速(rpm)

通过节流口的流量Q(L/min) Q=8a(10△P) 1/2 a:节流口通流面积(cm2)

△P:节流口前后的压差(MPa)

液压马达排量(m3/r)与最大输出转矩(Nm)的关系 q=2ЛM/△Pη M:马达最大输出转矩(Nm) △P:马达进出口压力差(Pa) η:马达机械效率

液压泵所需电机功率(kw) P=Q×p/61.2 Q:流量(L/min) p:压力(Mpa)

管内流速(m/s) V=21.22Q/ D2 Q:流量(L/min) D:管内径(mm)

液压泵实际输出流量Q1(L/min)

与电机运行电流I1(A)的关系 P:电机实际输出功率(kw) Pe: 电机额定功率(kw) I1:电机运行电流(A) Ie:电机额定电流(A) Io:电机空载电流(A) η:液压泵总效率。

用于结晶器振动的电液控制步进液压缸研究

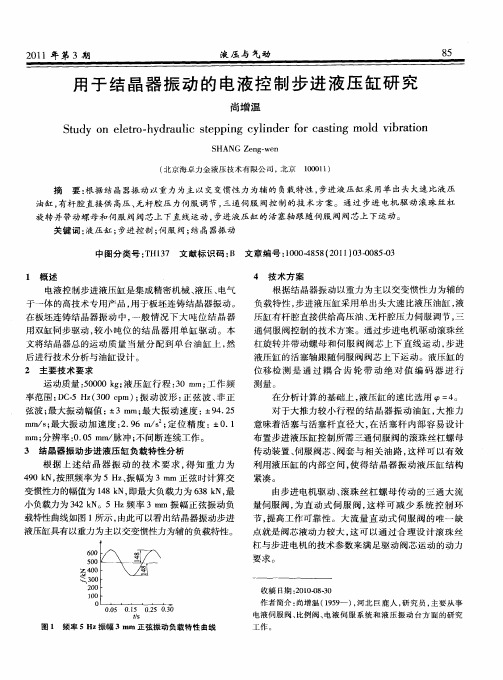

图 1 频 率 5Hz 幅 311 正 弦 振 动 负 载 特 性 曲线 振 11 11

8 6

液压 与 气动

2 1 第 3期 0 1年

对于板 坯连 铸结 晶器振 动 , 可 以采用 外 置 电液 还 伺服 阀控制 非对 称伺服 油缸 与位移 传感器 闭环伺 服 系 统来 实现 。这种 方案 的优点 是 采 用模 块 化 设计 , 系统

1 概 述

4 技 术方 案

电液控 制步进 液压 缸是 集成精 密 机械 、 液压 、 电气

根据结 晶器振动 以重 力为 主 以交变惯 性力 为辅 的

于一体 的高技术专 用产 品 , 于板 坯连 铸结 晶器振 动 。 用

在板坯 连铸结 晶器 振 动 中 , 一般 情 况 下 大 吨 位结 晶器 用双缸 同步 驱动 , 小 吨位 的结 晶 器用 单 缸 驱 动 。本 较 文将结 晶器 总 的运 动 质量 当量 分 配 到单 台油 缸 上 , 然

6 oo

50 0 Z 0 40

由步进 电机 驱动 、 珠 丝 杠 螺 母 传 动 的三 通 大 流 滚 量 伺服 阀 , 直 动 式 伺 服 阀 , 样 可 减少 系 统 控 制 环 为 这

节 , 高工作 可靠 性 。 大 Nhomakorabea量 直 动 式伺 服 阀 的唯 一 缺 提

点 就是 阀芯 液动力 较 大 , 可 以通 过合 理 设 计 滚珠 丝 这 杠 与步进 电机 的技 术参 数来满 足 驱动 阀芯运 动 的动力

要求 。

30 0

20 0

】0 O 0

收 稿 日期 :0 00 - 2 1 -83 0 作者简介 : 尚增 温 ( 9 9 ) 河 北 巨 鹿 人 , 究 员 , 要 从 事 15 一 , 研 主

液压的缸设计计算

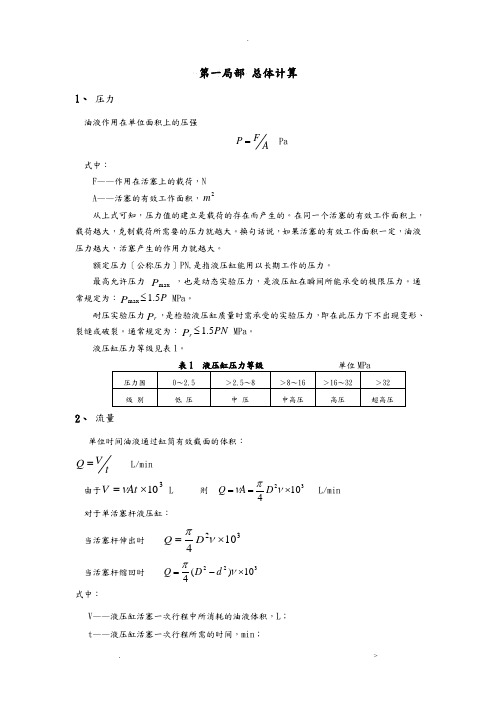

第一局部 总体计算1、 压力油液作用在单位面积上的压强AFP = Pa式中:F ——作用在活塞上的载荷,N A ——活塞的有效工作面积,2m从上式可知,压力值的建立是载荷的存在而产生的。

在同一个活塞的有效工作面积上,载荷越大,克制载荷所需要的压力就越大。

换句话说,如果活塞的有效工作面积一定,油液压力越大,活塞产生的作用力就越大。

额定压力〔公称压力〕PN,是指液压缸能用以长期工作的压力。

最高允许压力 P max ,也是动态实验压力,是液压缸在瞬间所能承受的极限压力。

通常规定为:P P 5.1max ≤ MPa 。

耐压实验压力P r ,是检验液压缸质量时需承受的实验压力,即在此压力下不出现变形、裂缝或破裂。

通常规定为:PN P r 5.1≤ MPa 。

液压缸压力等级见表1。

2、 流量单位时间油液通过缸筒有效截面的体积:tVQ = L/min由于310⨯=At Vν L 则 32104⨯==νπνD A Q L/min对于单活塞杆液压缸: 当活塞杆伸出时32104⨯=νπD Q当活塞杆缩回时 32210)(4⨯-=νπd D Q式中:V ——液压缸活塞一次行程中所消耗的油液体积,L ; t ——液压缸活塞一次行程所需的时间,min ;D ——液压缸缸径,m ; d ——活塞杆直径,m ; ν——活塞运动速度,m/min 。

3、速比液压缸活塞往复运动时的速度之比: 式中:1v ——活塞杆的伸出速度,m/min ; 2v ——活塞杆的缩回速度,m/min ;D ——液压缸缸径,m ; d ——活塞杆直径,m 。

计算速比主要是为了确定活塞杆的直径和是否设置缓冲装置。

速比不宜过大或过小,以免产生过大的背压或造成因活塞杆太细导致稳定性不好。

4、液压缸的理论推力和拉力活塞杆伸出时的理推力: 6261110410⨯=⨯=p D p A F πN活塞杆缩回时的理论拉力: 62262210)(410⨯-=⨯=p d D p F F πN式中:1A ——活塞无杆腔有效面积,2m ; 2A ——活塞有杆腔有效面积,2m ;P ——工作压力,MPa ; D ——液压缸缸径,m ; d ——活塞杆直径,m 。

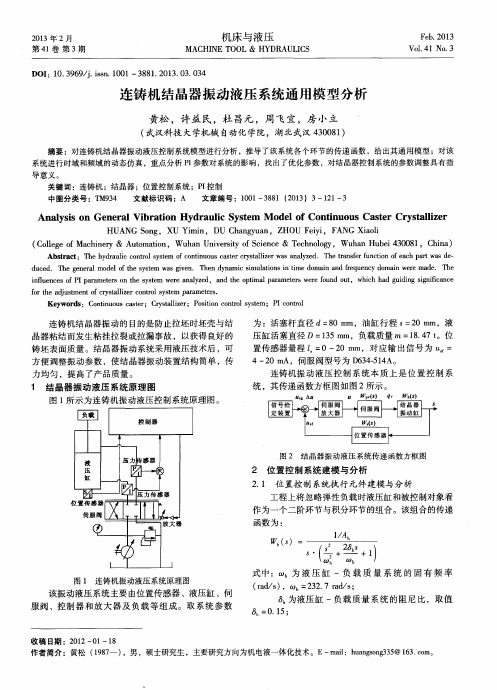

连铸机结晶器振动液压系统通用模型分析

f o r t h e a d j u s t m e n t o f c ys r t l a l i z e r c o n t r o l s y s t e m p a r a m e t e r s .

Ke y wo r d s :C o n t i n u o u s c a s t e r ;Cr ys t a l l i z e r ;P o s i t i o n c o n t r o l s y s t e m ;P I c o n t r o l

Abs t r a c t :T h e h y d r a u l i c c o n t r o l s y s t e m o f c o n t i n u o u s c a s t e r c r y s t a l l i z e r w a s a n a l y z e d .T h e t r a n s f e r f u n c t i o n o f e a c h p a r t w a s d e — d u e e d .T h e g e n e r l a mo d e l o f t h e s y s t e m wa s g i v e n .T h e n d y n a mi c s i mu l a t i o n s i n t i me d o ma i n a n d ̄ e q u e n c y d o ma i n we r e ma d e .T he

HUANG S o ng, XU Yi mi n, DU Ch a n g y u a n, ZHOU Fe i y i , FANG Xi a o l i

( C o l l e g e o f Ma c h i n e r y& A u t o m a t i o n ,Wu h a n U n i v e r s i t y o f S c i e n c e& T e c h n o l o g y ,Wu h a n H u b e i 4 3 0 0 8 1 ,C h i n a )

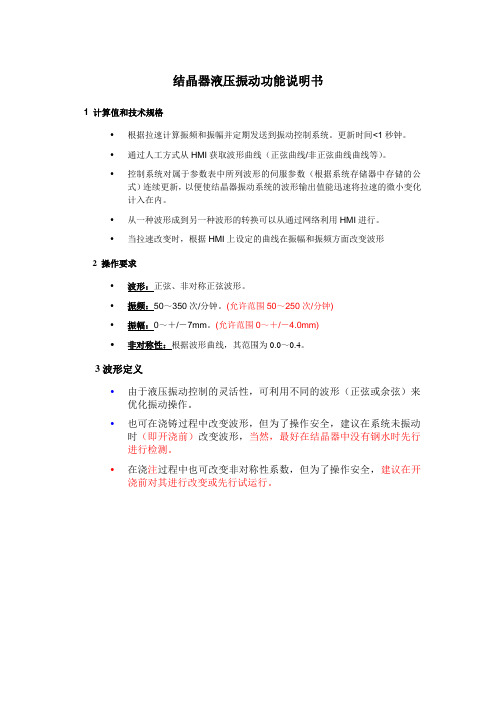

方坯结晶器液压振动功能说明书

结晶器液压振动功能说明书1 计算值和技术规格•根据拉速计算振频和振幅并定期发送到振动控制系统。

更新时间<1秒钟。

•通过人工方式从HMI获取波形曲线(正弦曲线/非正弦曲线曲线等)。

•控制系统对属于参数表中所列波形的伺服参数(根据系统存储器中存储的公式)连续更新,以便使结晶器振动系统的波形输出值能迅速将拉速的微小变化计入在内。

•从一种波形成到另一种波形的转换可以从通过网络利用HMI进行。

•当拉速改变时,根据HMI上设定的曲线在振幅和振频方面改变波形2 操作要求•波形:正弦、非对称正弦波形。

•振频:50~350次/分钟。

(允许范围50~250次/分钟)•振幅:0~+/-7mm。

(允许范围0~+/-4.0mm)•非对称性:根据波形曲线,其范围为0.0~0.4。

3波形定义•由于液压振动控制的灵活性,可利用不同的波形(正弦或余弦)来优化振动操作。

•也可在浇铸过程中改变波形,但为了操作安全,建议在系统未振动时(即开浇前)改变波形,当然,最好在结晶器中没有钢水时先行进行检测。

•在浇注过程中也可改变非对称性系数,但为了操作安全,建议在开浇前对其进行改变或先行试运行。

1. 操作员站-+C1LC801~+C1LC808“1~8流结晶器操作箱”-L1-HMI “主操作室”2. 操作方式-从+C1LC801~+C1LC808手动开始/停机-从L1-HMI 手动开始/停机-从L1-HMI手动设定调节设定值-从L1-HMI 手动开始校准-自动开始/停机-选择一级参数表-从L1-HMI 上进行一级参数调整3.操作3.1 手动开始/停机前提:-选择“关断”方式、“准备好”、“浇铸”方式或“拉尾坯”方式-液压缸校准完毕-振动液压系统就绪-振动系统状态良好-阀门通电-位置传感器无故障功能:通过按+C1LC801~+C1LC808上的灯光按钮“结晶器振动:开始”启动结晶器。

通过按+C1LC801~+C1LC808上的灯光按钮“结晶器振动:停止”停止结晶器。

液压缸的计算

3液压缸的设计及计算3.1液压缸的负载力分析和计算本课题任务要求设备的主要系统性能参数为: 铝合金板材的横截面积为2400mm 铝合金板材的强度极限为212/kg mm 型材长度1000mm ≤ (1)工作载荷R F常见的工作载荷为活塞杆上所受的挤压力,弹力,拉力等,在这里我们可得 铝合金板材所受的最大外力为:4604101201048F A KN σ-=⨯=⨯⨯⨯= (3-1)式中 0σ----强度极限,Pa ; A -----截面面积,2m 。

由上式得液压缸所受工作载荷约为48KN(2)单活塞杆双作用缸液压缸作伸出运动时的一般模型如图3-1所示,其阻力F 或所需提供的液压力可表示为2L a f p F F F F F F μ=++++ (3-2)式中 L F -----作用在活塞上的工作阻力,N ; a F -----液压缸起动(或制动)时的惯性力,N ; f F -----运动部件处的摩擦阻力,N ;G F -----运动部件的自重(含活塞和活塞杆自重),N ;F μ-----液压缸活塞及活塞杆处的密封摩擦阻力,N ;通常以液压缸的机械效率来反映,一般取机械效率 0.95m η=;2p F -----回油管背压阻力,N 。

在上述诸阻力中,在不同条件下是不同的,因此液压缸的工作阻力往往是变化的。

因为此处液压缸只是作拉伸板材变形作用,故其运动速度较小,惯性力和摩擦阻力都较小,得50F KN ≤ (3-3)3.2液压缸的液压力计算和工作压力选择根据表4-3 根据负载选择压力,初选系统压力为8MPa 根据表4-5 液压缸速比与工作压力的关系,得出速比ϕ=1.33d = (3-4)式中 d -----活塞杆直径,mm ;D -----液压缸内径,mm 。

根据表4-4 液压缸输出液压力,选择液压缸的内径140D mm =,活塞杆直径70d mm =2114F A p D p F π==≥ (3-5) 2222()'4F A p D d p F π==-≥ (3-6)式中 1F -----作用在活塞上的液压力(推力),N ;2F -----作用爱活塞杆侧环形面积上的液压力(拉力),N ; p -----进液腔压力(产生推力时液压缸无杆腔进液;产生拉力时有杆腔进液),Pa ;1A -----活塞(无杆腔)面积,2m ;2A -----有杆腔面积(活塞杆侧环形面积),222()4A D d π=-,2m ;D -----液压缸内径(活塞外径),m ;d-----活塞杆直径,m;F-----被推动的负载阻力(与F反向),N;1'F-----被拉动的负载阻(与F反向),N。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

”

— —

1 具体计算

1 1 结晶器 振动 台补偿 弹簧 力的计 算 .

圆 柱 式 压 缩 弹 簧 在 最 下 位 时 的 弹 簧 长 F”: 5 . 4 4 8×( 2 4 5 5 0— 3 )

:3 8N 8 65

度,

= 3m 4 5 m;

计 算得

液 压 气 动 与 密 封 / 0 0年 第 2期 2l

结 晶器 液 压 振 动 缸 负载 力 的计 算

解通 护

摘

朱纪纲

吴 伟

刘 勇

( 西安重 型机械 研究 所 ,陕西 西安 70 3 ) 10 2

要 :结晶器液压振动技术是连铸发展 的关键技术之一。国外对该技术一直封锁 ,因此 ,相关 的参数选取及计算过程无例可循 , 经过我所技术人员 的艰苦攻关 已经成功掌握该技术并用于生产。本 文通过对 国内某 台结 晶器液压振动 缸负载力的实 际计算 ,为结 晶器液压振动缸 的设计提供理论依据 。 关键词 :负载力 ;计算 中图分类号 :T 3 . 1 H175 文献标识码 :A 文章编号 :10 0 1 ( 00 0 03 0 0 8— 8 3 2 1 )2— 00— 3

D rvn o c ' Cac lto fCr sal e ' H y ru i s iai n ii g F r e lu ai n o y tl z r d a l 0 cl t s i s c l o

XI T n —h E og — u Z HU J —g n i- a g WU We ic: () 1

=

3 9 2k f 4 g。

其中 卜

=

平衡点处 的弹簧力 ,F= 5 3 N 3 95 ;

结 晶器振 动 台共有 四只 补偿 弹簧 , : 故

F—— 最 大 振 幅 ( 位 ) 处 的 弹 簧 力 , 上

K e W o ds: Co p n a i y r m e s tng; c lult a c ae

L =4 7Im : 4 T I

0 引 言

结 晶器 液 压 振 动 技 术 是 连 铸 发 展 的 一 个 关 键 技 术 ,液 压振动 可 以在 浇 注过 程 中调 整 振 幅 、频 率 、波 形 偏斜率 ( 晶器上 升 、下 降时 间及 速度 )从 而 取得 结 最佳 的负滑动 时间 和保护 渣熔 化流 动效 果 ,因而在 2 0 世纪 9 0年 代 中后 期 迅 速 得 到 推 广 。振 动 的某 些 关 键 参数 ( 如振 动液 压缸 的负 载力 )进 行详 细 的计 算 ,对

( a a yMa hn r sac n tue XP n He v c ieyRee rh I s tt ,Xi n7 3 i ' 0 2,C ia a 1 0 hn )

Ab ta t h l s i a ig h d a lc t c n lg s o e o e k y tc n l ge n t e d v lp n f c si g T e tc n l g a e n s r c :T e mod o cl t y r u i e h oo y i n f t e e h oo is i h e e o me to a t . h e h oo h s b e l n h n y

振 动台在 最下位 时每只 弹簧 的补偿力 :

F ”=C ( D— ” L L) () 2

以后 类似 的设计 提供 一 点 理论 参 考 。以下 计 算所 涉 及 的数 值 取 自 目前 国 内 某 台 结 晶 器 液 压 振 动 实 际 的

参数 。

式 中 加 —— 圆 柱 式 压 缩 弹 簧 的 自 由 长 度 ,L = D

b o k d b b o d . t d me t .T e eo e lc e y a ra o o s c h r fr ,we h v o rf r n e mae ilt ee t n a e ,s c st e r lv n a a tr n ac lt i a en ee e c tr o s l c y c s s u h a h e e a tp r mee sa d c l ua e a a po es r c s .Bu f ro rh r e e rh w a e ma e a ge tp o r s n t i a e n p l ti r ci e T e p p rc l uae h yid r t t u a d r s a c e h v k r a rg e s i hs r a a d a p y i n p a t . h a e a c lts te c l e ae c n h d a l o d fr e w i h b s d o n l s i ai g d vc , a d i p o i e a te r t a b ssf rd sg . y r u i l a o c h c a e n o e Mod o cl t e ie c l n n t r vd h o ei l a i o e in c

计算 得

c=— 3_ r0 3 9I- 32— 5 I=3 6 5

=

45 . 4 5N/mm =4 . g 6 4k /mm

振 动 台在最 上位 时每 只弹 簧的补偿 力 :

F 3 2 6N =3 0 =3 0 ×0. 019 32 6 1 72 =3 3 6 =3 3 6k f 8 8 g