压力容器组装工艺守则!

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

压力容器组装工艺守则

1目的

为规范压力容器组装的操作,该守则对压力容器的组装程序、组装要求、检验质量等提出要求。

2适用范围

适用于压力容器筒节、封头等主要受压部件制作完毕,检查合格后进行组装的控制。

3组装程序

从组装角度,把容器分为卧式容器、立式容器和换热器等形式,根据容器的构造不同, 容器的组装顺序也不尽相同。如立式容器,应先把支腿与封头组装,再进行筒体组装合拢。而卧式容器,应先把筒体圭寸头组装合拢后,最后组装卧式支座。

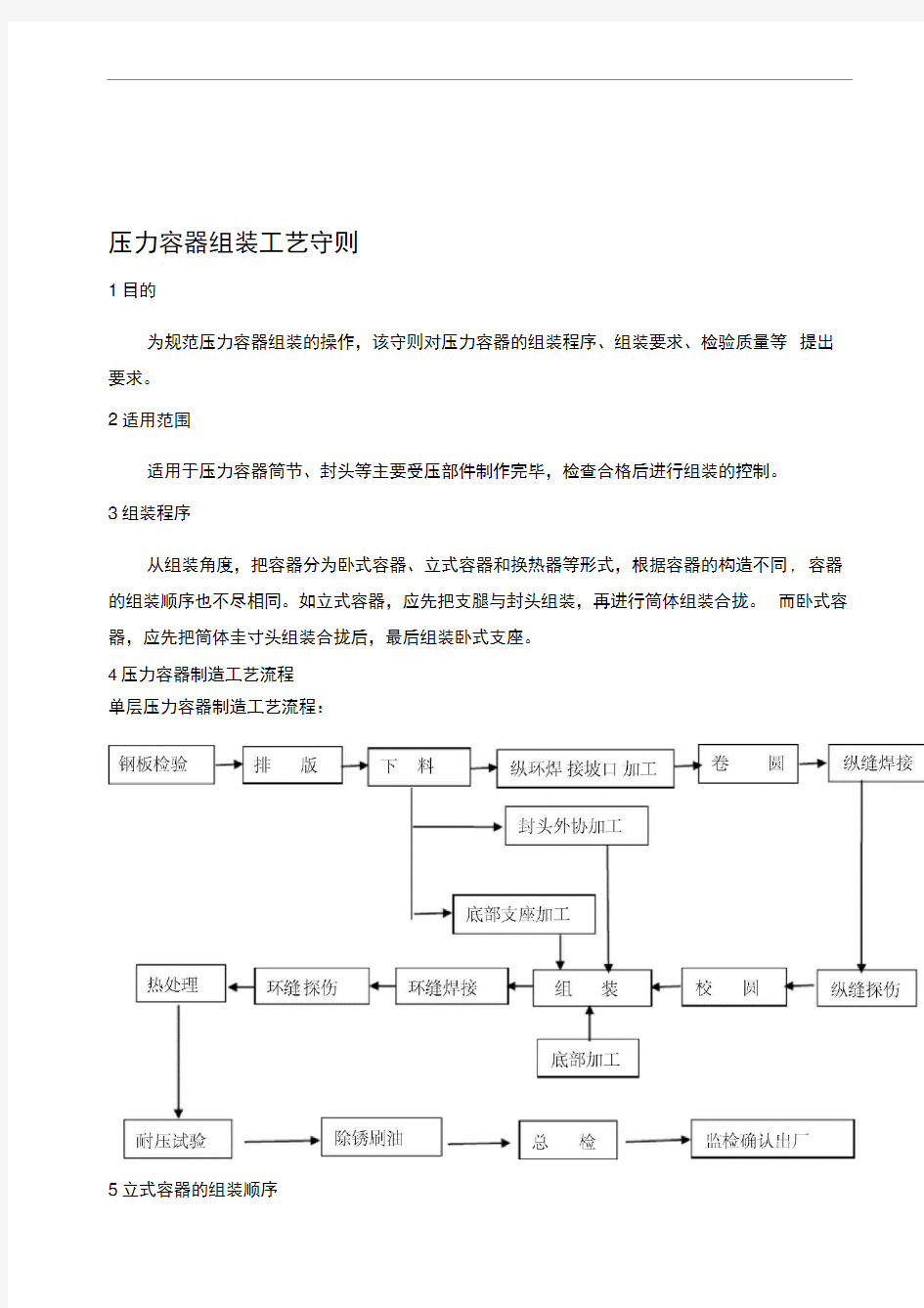

4压力容器制造工艺流程

单层压力容器制造工艺流程:

5立式容器的组装顺序

5.1首先将立式支腿与封头组装

1)在封头上划好支座分布位置线;

2)焊补强板及支腿;

3)支腿座孔中心距应符合图纸要求,直立容器的底座螺栓孔,底板上的地脚螺栓孔应跨中心布置,中心圆直径允差、相邻两孔弦长允差和任意两孔中心距允差均不大于2mm;

4)将组装好的封头放在平台上,测量封头焊口四个点到平台距离应相同;并应符合总图中高度的要求。

5.2筒节拼装

1)对已制作完成检验合格的筒节,可以进行相邻筒节的环缝组对,组焊时两个相邻筒

节的纵焊缝要错开,纵焊缝间的最小距离均应大于板厚的3倍,且不小于100mm,环焊缝

间的距离应不小于300mm (最短筒节);

2)筒节的拼装可以采用螺栓拉紧器等专用工具。专用工具焊接和拆除应注意保护母材不受损伤。切割拆除专用工具后形成的疤痕应用砂轮打磨与母材平齐。形成的凹痕应不超过有关标准规定,必要时用磁粉或着色探伤检验,确认该处无裂纹或其他缺陷存在。

5.3 封头与筒节的组装

封头与筒节的组装前,应分别划好四条中心线,组装时应先对准这四条中心线,并使这四点间的距离保持一致,利用拉紧器等专用工具调整其他部位的错边量,使其减少到最小程度,将接口对准,在间隙均匀、无错边超差,并在允差范围之内进行点焊牢固。(错边量的要求见《筒体制造工艺守则》)

5.4 合拢缝的选择

5.4.1 合拢缝应根据具体容器构造恰当选择,最好选在容器筒节中间,以便于组装和调整错边量。

5.4.2合拢缝的组对

1)合拢缝组对前,应对容器的焊缝布置、支座方位及开孔方位,开孔位置进行统一规划,开孔不应在焊缝上。

2)小型立式容器可以用吊车吊起上封头、筒体部件,与下封头部件组对。大型立式容器,应采用筒体卧置方法组对。

3)组对方法与上述筒节组对方法相同。

4)合拢缝组对时,筒体错边量符合要求后,将焊缝点焊牢固。

5.4.3合拢缝的焊接

1)在合拢缝焊接前,应统一划线,划线后,应经检验人员检查确认开孔方位、尺寸是

否正确。并且开出人孔,以利于焊接时空气流通和人员进出操作,也有利于安全生产。

2)合拢缝焊接按焊接工艺卡进行。合拢缝的焊接通常采用手工焊封底,外面用碳弧气刨

清根,并且用自动焊盖面或采用氩弧焊封底。

5.5受压容器A、B 类焊缝的焊接

1)施焊人员必须持有按《锅炉压力容器焊工考试规则》考试合格的焊工合格证书和相应合格项目并在有效期内的。

2)在焊接容器的同时,按相同条件焊接出供焊接纪律检查的焊接试板,目的是查验压力容器焊接接头的机械性能和金相试验,对低温容器还应做设计温度下的冲击试验,各种试验所需的试样数量、尺寸、试验方法及合格评定还应遵照国家有关标准、规范或技术条件的规定执行。5.6 无损检测

由容器车间填写“无损检测委托单” ,按图纸要求对各焊缝进行探伤,探伤标准为

JB4730-94《压力容器无损检测》或依据图样工艺要求。

5.7 筒体组装的要求

1)筒体组焊后其直线度允差不大于壳体长度的1%。;

2)按要求检查壳体圆度,壳体同一断面上,最大内径与最小内径之差应不大于该断面内径的1%,且不大于25mm;

3)容器上凡被补强圈、支座、垫板等覆盖的焊缝,均应打磨至与母材平齐。

5.8 应统一划线,划出筒体的四条中心线;确定各接管方位及具体位置,确定支座与接管方位关系,符合图纸的要求后,交检查员检查确认后方可开孔。

5.9容器法兰接管的开孔

以容器的 4 条中心线和封头环缝为基准划出开孔位置的纵横中心线,事先将开孔处做出开孔样板,将样板对准纵横中心线,划出开孔线。采用气割开孔并修整管口。

5.10 法兰与接管的组装

1)插入式接管与法兰的组装焊接时,接管口应凹进法兰1.3~1.5倍管壁厚度,不得与法兰接触面平齐。焊接后焊缝不得高出法兰接触面,避免焊渣飞溅在接触面上。接管的法兰平面应垂直于接管的主轴中心线,其偏差均不得超出法兰外径的1%,且不得大于3mm。

2)对接式接管与法兰的组对,要求组焊后,接管内壁与法兰孔内壁平滑过渡,焊接采用氩弧焊打底,手工焊盖面。接管的法兰平面应垂直于接管的主轴中心线,其偏差均不得超出法兰外径的1%,且不得大于3mm。有焊缝探伤要求的应探伤合格。

5.11 法兰接管组件与筒体的组装

1)应注意有补强的接管,当筒体上接管口焊缝坡口修整合格后,将法兰接管套上补强圈插入孔内对准中心位置,找正接管方位即可,点焊固定。对于带角度的法兰短管要用角度样板找正。在接管与筒体焊接合格后,再焊接补强圈。

2)注意法兰面应垂直(或平行)于水平面,法兰的螺栓孔应与壳体主轴中心线或铅垂线跨中安装,有特殊要求的,按图样安装。液面计法兰有中心距的要求,应注意使其中心偏差不超标。

5.12容器法兰与筒体的拼装

1)有的容器端部是以法兰和筒体连接的(其中也包括人孔法兰与人孔短节),应先在筒体端部划出法兰线组装位置线,并复查中心线,在法兰上也找出四个中心位置,核对筒体外径与法兰内径的尺寸,保持适当的组装间隙,再将法兰套在筒体上对准四个中心位置和轴向位置基准线,并调整法兰与筒体中心线的垂直度,其偏差不超过法兰外径的1%,且不

超过3mm,即可逐段点焊固定,再进行焊接。在组装和焊接过程中,要始终注意保护好法兰的密封面不受损伤。

2)因为插入式法兰与筒体焊接会使法兰产生焊后变形,所以大型、要求密封精度高的法兰,在组装后还应对密封面进行二次加工,以保证密封。所以,在加工这种形式法兰时应预先留出法兰密封面的二次加工余量。

6卧式容器的组装

6.1 卧式容器先进行筒体的组装,划线开孔后,确定底座垫板的位置,组装、点焊垫板,再焊接底座。卧式容器的底座应处在同一水平面上,测量两侧底座至筒体中心线的高度应一至,并且应保证两支座中心距符合图纸的要求。

6.2 卧式容器组装应注意容器焊缝的布置,从容器底部线上算起140°范围内不应设置焊缝。

6.3卧式容器封头上的拼接焊缝,应处于上部水平位置(一道拼接焊缝)。

7 换热器的组装(以固定管板式换热器为例)

7.1 换热器应首先组装筒体,然后划线、检查、开孔。

7.2组装换热管部件:以固定换热器折流板拉杆的一块管板为主体,安装拉杆、折流板。(管板、折流板钻孔应尽量用工装夹在一起,一次统一钻孔;折流板应按顺序编号,按顺序使用,以免混乱,造成穿管困难)。

7.3 穿管:将换热管依次穿入该管板、折流板;(换热管应逐根打压检查)。

7.4 将筒体套入组装的换热管部件,这时应注意检查管口方位与管板螺栓孔相对位置关系。找正后,将管板与筒体点焊牢固。