铸铁焊接方案

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

循环泵修补焊接施工方案

1 焊接内容

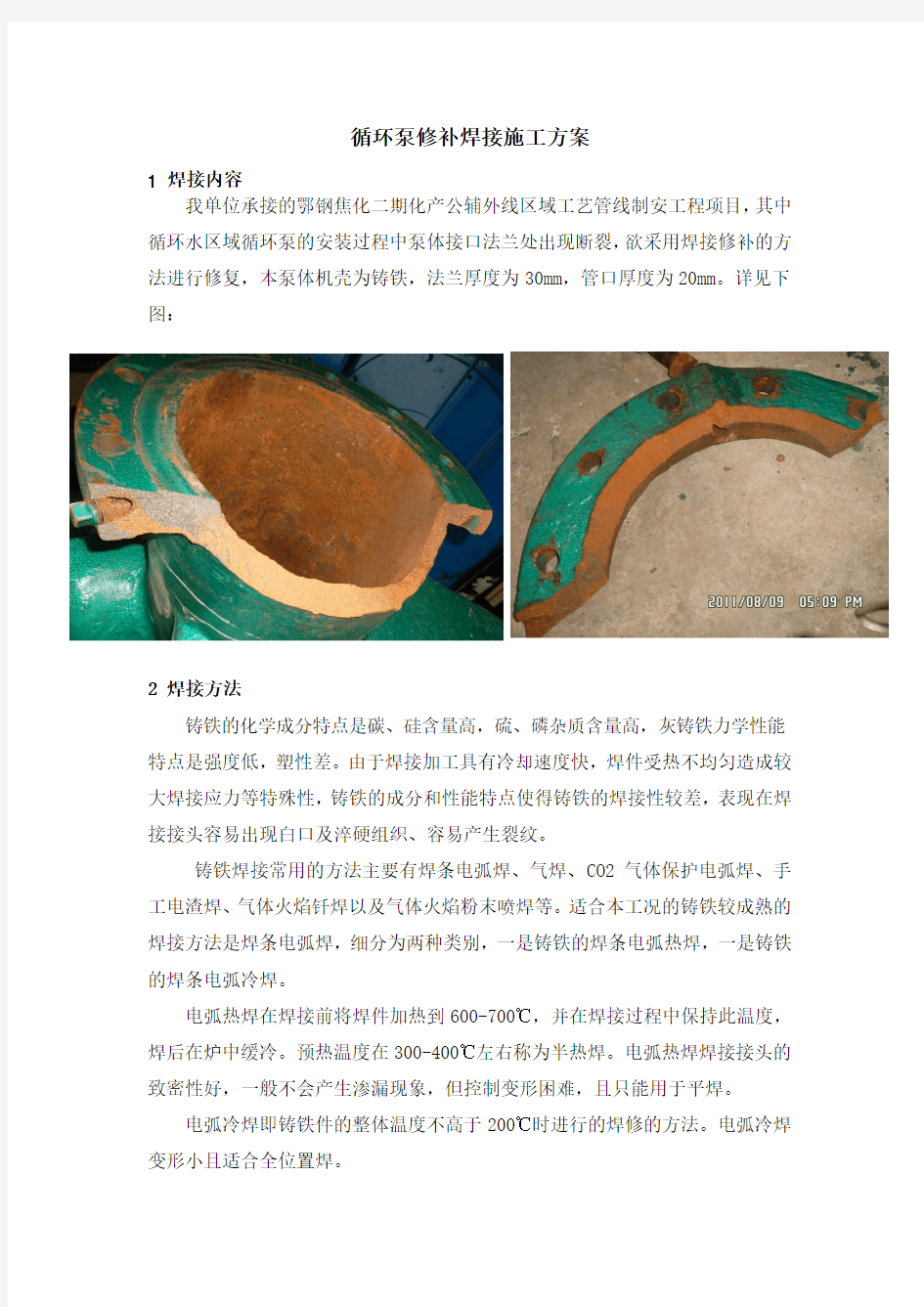

我单位承接的鄂钢焦化二期化产公辅外线区域工艺管线制安工程项目,其中循环水区域循环泵的安装过程中泵体接口法兰处出现断裂,欲采用焊接修补的方法进行修复,本泵体机壳为铸铁,法兰厚度为30mm,管口厚度为20mm。详见下图:

2 焊接方法

铸铁的化学成分特点是碳、硅含量高,硫、磷杂质含量高,灰铸铁力学性能特点是强度低,塑性差。由于焊接加工具有冷却速度快,焊件受热不均匀造成较大焊接应力等特殊性,铸铁的成分和性能特点使得铸铁的焊接性较差,表现在焊接接头容易出现白口及淬硬组织、容易产生裂纹。

铸铁焊接常用的方法主要有焊条电弧焊、气焊、CO2气体保护电弧焊、手工电渣焊、气体火焰钎焊以及气体火焰粉末喷焊等。适合本工况的铸铁较成熟的焊接方法是焊条电弧焊,细分为两种类别,一是铸铁的焊条电弧热焊,一是铸铁的焊条电弧冷焊。

电弧热焊在焊接前将焊件加热到600-700℃,并在焊接过程中保持此温度,焊后在炉中缓冷。预热温度在300-400℃左右称为半热焊。电弧热焊焊接接头的致密性好,一般不会产生渗漏现象,但控制变形困难,且只能用于平焊。

电弧冷焊即铸铁件的整体温度不高于200℃时进行的焊修的方法。电弧冷焊变形小且适合全位置焊。

结合现场实际情况,拟采用铸铁的焊条电弧冷焊。

3 焊材选择

焊条电弧冷焊可供选择的焊接材料有同质焊条、异质焊条、铜基钎料及镍基或铁基喷焊粉,其中,焊条可以分为铁基合金、镍基合金及铜基合金三大类。

镍基焊材:镍是奥氏体形成元素,镍和铁能完全互溶,铁镍合金中镍的质量分数大于30%时,γ相区将扩展到室温,得到硬度较低的单相奥氏体组织。镍还是较强的石墨化元素,且与碳不形成碳化物。镍基焊缝高温下可以溶解较多的碳,随着温度下降,部分过饱和的碳将以石墨形式析出,石墨析出伴随着体积膨胀,有利于降低焊接应力,防止焊接热影响区冷裂纹。镍基焊缝中的镍可以向半熔化区扩散,对缩小白口宽度、改善焊接接头加工性非常有效。因此,尽管镍基铸铁焊接材料价格贵,但在实际工作中仍然应用广泛。本次修补拟采用异质焊接材料EZNi-1(Z308)镍基焊条。

4现场焊接工艺评定

在施焊前要进行焊接工艺评定,评定的目的是针对此种铸铁的焊接节点类型确定出最佳焊接工艺参数,制定完整、合理、详细的工艺措施和工艺流程。本次修补焊接选择与泵体同材质20厚的铸铁200*300做为试件。

焊接工艺评定程序:

序号焊接工艺评定程序

1 由技术员提出焊接工艺评定任务书(焊接方法、试验项目和标准)。

2 焊接责任工程师审核任务书并拟定焊接工艺评定指导书(焊接工艺规范参数)。

3 焊接责任工程师依据相关国家标准,监督试件施焊及试件的检验、测试等工作。

4 焊接试验室责任人负责评定送检试样的工作,并汇总评定检验结果,提出焊接工艺评定报告。

5 焊接工艺评定报告经焊接责任工程师审核,企业技术总负责人批准后,正式作为编制指导生产的焊接工艺的可靠依据。

5 焊接工艺

要获得满足技术要求的铸铁焊接接头,在正确选择焊接材料的基础上,还要制定合适的焊接工艺。焊接工艺内容包括:焊前准备、焊接规范的选择、焊接方向及焊道顺序,以及采取的特殊措施。异质焊缝电弧冷焊工艺要点可以归纳为四句话:“短段断续分散焊,较小电流熔深浅,每段锤击消应力,退火焊道前段软”。

焊前准备是指用机械等方法将缺陷表面清理干净,制备适当大小的坡口等工作。焊补处的油污等脏物可用碱水、汽油刷洗,或用气焊火焰清除。对于裂纹缺陷,可以用肉眼或放大镜观察,必要时采用渗煤油、着色等无损探伤方法检测其两端的终点,在前方3~5mm处钻止裂孔(Φ5~Φ8mm),防止在预热及焊接过程中裂纹向前在扩展。可以用机械方法开坡口,也可以直接用电弧或氧乙炔焰开坡口,应在保证焊接质量的前提下尽量减小坡口角度,减少母材的熔化量。

使用异质焊接材料进行铸铁电弧冷焊时,在保证焊缝金属成形及与母材熔合良好的前提下:

(1)焊接前,采用电动工具将裂缝20mm处油漆清除干净,油污等脏物可用碱水、汽油刷洗,或用气焊火焰清除。用砂轮机沿裂缝方向打磨出双“V”坡口,坡口角度宜小,双面的坡口较为有利。机械法开坡口时要小心加工,防止进一步脆断。坡口形式如下图所示:

(2)焊接时,采用乙炔焰150℃预热10分钟。

(3)尽量用小规格焊条和小规范施焊,并采用短弧焊、短段焊、断续焊、分散焊及焊后立即锤击焊缝等工艺措施。

(4)适当提高焊接速度,不作横向摆动。

(5)注意选择合理的焊接方向及顺序。目的是降低焊接应力,减小半熔化区和热影响区宽度,改善接头的加工性及防止裂纹产生。根据裂缝形状,采用从裂缝中间向两边焊应力会大大减小应力集中,先焊外焊缝再焊内焊缝也可以释放部分应力。

(6)焊后将焊缝修磨平整,焊缝100%进行射线探伤。经探伤合格后补刷油漆。

为了降低铸铁母材对焊缝成分及性能的影响,焊接电流可按照经验公式选择,即:

I=(29~34)d

式中 d――焊条直径(mm)。

采用较低的电弧电压(短弧焊)和较快的焊接速度进行焊接。薄壁铸件散热慢,每次焊接的焊缝长度为10~20mm,厚壁件可增加到30~40mm。为了避免焊补处温升过高、应力增大,可采用断续焊。待焊接区域冷却至不烫手时(50~60℃)再焊接下一段。每焊完一段,趁焊缝金属高温下塑性良好时,立即用较钝的尖头小锤快速锤击焊缝,使之产生明显塑性变形,以松弛焊接应力。

对于结构复杂或厚大灰铸铁件上的缺陷焊补,焊接方向和顺序的合理安排非常重要,应本着从拘束度大的部位向拘束度小的部位焊接的原则。

焊接工艺参数如下表所示:

焊

接位置

焊接方法

及焊条直径

焊接工艺参数

焊道

焊接电流

(A)

电弧电压

(V)

焊接速度

(m/h)

焊接坡口手工电弧焊Φ3.2 1 98 21 20 手工电弧焊Φ3.2 2~4 98~110 21 20~22 手工电弧焊Φ4.0 5~7 110~120 22 22~24 手工电弧焊Φ4.0 8~10 98~110 21 20~22