酶法合成阿莫西林原理

阿莫西林工艺开发报告((Amoxicillin))

阿莫西林工艺开发报告1.产品开发理由阿莫西林(Amoxicillin)是葛兰素史克研制开发的半合成青霉素,作为第二代青霉素的主要品种,能抑制细菌细胞壁的合成,使之迅速变为球形而破裂溶解。

由于杀菌力强,毒性小,目前作为一线抗生素在临床上广泛应用。

阿莫西林的合成方法主要有化学合成法和酶法。

目前大部分国家采用的是化学合成工艺。

它以6-APA和羟邓盐为基本原料,经过(羟邓盐)混合酸酐反应、(6-APA)溶解反应、缩合反应、水解反应、结晶反应得到阿莫西林。

该法需要用到较多的有机化学物质(如:溶剂二氯甲烷、吡啶、二甲苯胺等),且反应条件苛刻,如需无水条件,反应温度低(有的需低至-400C),反应步骤多,产生大量的三废需处理, 对环境造成极大的污染。

阿莫西林酶法合成工艺是以6-APA与D-对羟基苯甘氨酸为基本原料,经过(D-对羟基苯甘氨酸)酯化反应、缩合反应得到阿莫西林。

阿莫西林酶法合成工艺,反应流程短,步骤少,反应条件温和,减少了危险化学原料的使用,生产过程中带进成品的杂质少,产品质量优越,并且生产能实现固化酶的回收和重复利用,提高了生产中能源和原材料的使用效率,减少了三废的排放,环境污染小,有利于节能环保,适合工业化生产。

荷兰帝斯曼公司最早将阿莫西林的酶法合成工艺应用到工业化生产中。

我公司的阿莫西林原料药是国内首个以酶法工艺生产并获得注册批件的产品。

阿莫西林酶法生产工艺由我公司自主研发,工艺中所用青霉素G酰基转移酶由印度FBL公司提供。

经过大量的小试实验,最终确定了目前的成熟工艺。

将此工艺进行了三批中试放大试验,产品质量达到预期水平。

生产车间生产的三批产品进行工艺验证,表明产品的工艺稳定,质量可控,产品的稳定性好,收率高。

在进行质量研究时,我们不仅和国内化学法生产的阿莫西林进行了质量对比研究,也和DMS生产的酶法阿莫西林做了质量对比研究。

此外还与葛兰素史克公司生产的阿莫西林胶囊做了质量对比研究。

结果表明,我公司采用酶法生产的阿莫西林,质量优于化学法生产的阿莫西林,杂质种类和数量与DMS公司酶法合成的阿莫西林基本一致,残存蛋白及杂质谱与DMS公司产品相当。

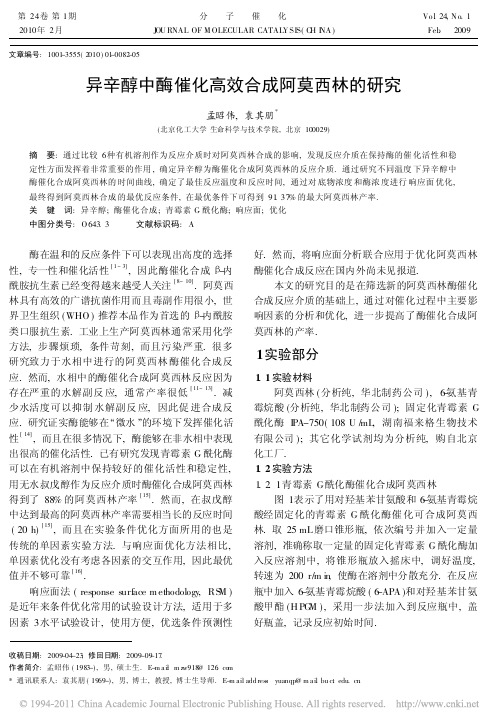

异辛醇中酶催化高效合成阿莫西林的研究

表 1 反应溶剂对阿莫西林合成 的影响 T ab le . 1 E ffect of reaction solven t on the enzy m atic synthesis o f a m ox icillin So lvent 1 , 4- D ioxane M e thy l tert -bu ty l ether D iisopropy l ether H exy l a lcoho l Isooctano l Cyc lohexy la m ine logP - 0. 27 1. 24 1. 49 2. 03 2. 81 3. 50 so lvent , 2 mL, 15 U /mL ; Y ie ld of a m ox ic illin(% ) 5 . 1 2 . 5 2 . 7 17. 3 28. 6 0 6 -A PA, 100 mM;

[ 15] [ 15]

, 而且在实验条件优化方面所用的也是

传统的单因素实验方法. 与响应面优化方法相比 , 单因素优化没有考虑各因素的交互作用, 因此最优 [ 16] 值并不够可靠 . 响应面法 ( response surface m ethodology, RS M) 是近年来条件优化常用的试验设计方法, 适用于多 因素 3 水平试验设计 , 使用方便 , 优选条件预测性

酶在温和的反应条件下可以表现出高度的选择 性 , 专一性和催化活性

[ 1 - 3]

好. 然而, 将响应面分析联合应用于优化阿莫西林 酶催化合成反应在国内外尚未见报道. 本文的研究目的是在筛选新的阿莫西林酶催化 合成反应介质的基础上 , 通过对催化过程中主要影 响因素的分析和优化, 进一步提高了酶催化合成阿 莫西林的产率 .

结果如表 3, 实验结果方差分析见表 4 . 方差分 析显著性检验结果表明 , 该模型 ( P < 0 . 001) 回归 2 显著, R = 0 . 98 , 表明该模型与试验拟合较好, 自 变量与响应值线性关系显著, 可以用于阿莫西林酶

异辛醇中酶法合成阿莫西林的工艺研究的开题报告

异辛醇中酶法合成阿莫西林的工艺研究的开题报告一、选题背景阿莫西林是一种常见的抗生素,具有抗菌作用,可用于治疗多种感染病症。

目前,阿莫西林的生产主要使用青霉素为原料经过化学合成得到,该方法存在化学品使用量多、环境污染等问题,因此需要寻找更为环保、高效的合成方法。

近年来,利用酶催化合成药物的方法被广泛研究和应用。

而异辛醇中酶法合成阿莫西林是一种新型、绿色的合成方法,具有反应条件温和、原料易得、绿色环保、产品纯度高等优点,因此本研究选取该方法进行研究。

二、研究目的本研究旨在优化异辛醇中酶法合成阿莫西林的工艺条件,探究最佳反应条件,并考察各反应因素对合成反应的影响。

三、研究内容1. 研究异辛醇中酶法合成阿莫西林的反应机理及影响因素。

2. 设计实验方案,包括反应物浓度、温度、酶活性等影响因素的优化。

3. 在最优条件下进行合成反应,并对产物进行分析鉴定。

4. 探究不同反应条件下合成反应的产率、纯度等性质。

5. 对该合成方法进行可行性分析及环境评估。

四、预期成果1. 确定异辛醇中酶法合成阿莫西林的最优反应条件。

2. 评价该方法的反应产率、产品纯度等性能表现。

3. 对该合成方法进行环境评价,提出合适的方法以减少环境污染。

4. 提供一种新型、环保的阿莫西林合成方法。

五、研究方法1. 查阅与异辛醇中酶法合成阿莫西林相关的文献资料,深入了解反应机理及合成反应的影响因素。

2. 设计合成反应实验,通过单因素实验和正交实验法,研究各反应因素对于合成反应的影响,并确定最优反应条件。

3. 对产物进行物理化学性质分析,包括质量浓度、IR谱图等。

4. 对产品的纯化方法进行优化,并进行所需检测。

5. 对该合成方法进行环境评估,分析其可行性以及环保性。

六、进度安排1. 研究计划书编写:3天2. 背景及现状调研:7天3. 实验条件确定:5天4. 反应机理及影响因素研究:20天5. 合成反应实验:30天6. 产品质量分析及纯化:20天7. 可行性分析及环境评估:15天8. 撰写论文:30天七、参考文献1. Kumar, A., Kumar, V., & Sharma, P. (2014). An overview of β-lactam antibiotics: A journey from benzylpenicillin to the end of the fifth-generation. European Journal of Clinical Microbiology and Infectious Diseases, 33(6), 879-912.2. Wei, W., Zhang, Y., Lv, D., Wang, Z., & Yuan, C. (2016). Enzymatic synthesis of amoxicillin using lipozyme TL IM in organic media. Journal of Chemical Research, 40(12), 689-692.3. Wang, X., Fan, F., Zhang, Y., & Duan, X. (2016). Synthesis of amoxicillin by enzyme-catalyzed acylation of 6-aminopenicillanic acid in 2-methyl-2-butanol. Bioresource Technology, 212, 40-44.4. Yang, Y., Shi, J., & Zhao, X. (2017). Synthesis of amoxicillin in aqueous-organic biphasic system using living cells of recombinant Escherichia coli. Bioresource Technology, 237, 257-263.5. Bhoir, S. A., Kapadi, U. R., & Bhanage, B. M. (2018). Enzymatic Synthesis of Amoxicillin using Hydrophobic Ionic Liquids. Journal of Chemical & Engineering Data, 63(1), 92-98.。

阿莫西林原理

阿莫西林原理阿莫西林是一种广泛应用于临床的抗生素,它属于β-内酰胺类抗生素,具有广谱、效果显著、毒副作用小等特点,因此在临床上被广泛应用于治疗各种感染性疾病。

那么,阿莫西林是如何发挥其治疗作用的呢?接下来,我们将从阿莫西林的原理出发,来探讨其作用机制。

首先,我们需要了解的是,阿莫西林的主要作用机制是通过抑制细菌的细胞壁合成来发挥抗菌作用。

细菌的细胞壁是细菌细胞的重要组成部分,它对细菌的形态、生长和分裂起着重要的作用。

而阿莫西林则通过抑制细菌的细胞壁合成酶来发挥其抗菌作用,从而导致细菌的死亡。

其次,阿莫西林的抗菌作用是选择性的。

它主要对革兰氏阳性菌和一些革兰氏阴性菌起作用,对厌氧菌、立克次体、衣原体等则无效。

这也是阿莫西林在临床上被广泛应用的原因之一,因为它能够有效地治疗许多感染性疾病,而且毒副作用小,耐受性好。

此外,阿莫西林还具有良好的耐酸性和耐胃酸性,口服给药后能够迅速被吸收,达到高浓度,因此具有较好的口服利用价值。

这也为其在临床上的应用提供了便利。

需要注意的是,阿莫西林在临床上的应用也存在一些问题,比如耐药性的产生。

由于阿莫西林的广泛应用,一些细菌对其产生了耐药性,导致阿莫西林的抗菌作用减弱甚至失效。

因此,在使用阿莫西林时,需要根据细菌培养和药敏试验的结果来选择敏感的抗生素,以免造成治疗失败。

总的来说,阿莫西林是一种广泛应用于临床的抗生素,其主要作用机制是通过抑制细菌的细胞壁合成来发挥抗菌作用,具有选择性、耐酸性好等特点。

但是在使用时也需要注意防止耐药性的产生,以保证其治疗效果。

希望本文能够帮助您更好地了解阿莫西林的原理及其在临床上的应用。

阿莫西林的作用与功效

阿莫西林的作用与功效阿莫西林(Amoxicillin)是一种广谱的抗生素,属于青霉素类药物。

它是一种半合成的抗生素,是用6-氨基青霉烯酸作为原料,在青霉素的侧链上引入一起羟乙基基团而合成的。

阿莫西林具有良好的口服吸收性,能快速进入血液循环系统。

它广泛用于治疗多种细菌感染,特别是上呼吸道感染、中耳炎、尿路感染和皮肤软组织感染等疾病。

阿莫西林的作用机制主要是抑制细菌的细胞壁合成。

细菌细胞壁是维持细菌形态和稳定性的重要组成部分,也是细菌抵御外界环境压力的关键结构。

阿莫西林能通过结合细菌细胞壁合成的酶——青霉烯酶,抑制细菌的细胞壁合成过程,最终导致细菌死亡。

与其他抗生素相比,阿莫西林对细菌的杀菌作用更强,而对人体细胞的毒副作用较小。

阿莫西林的功效主要体现在以下几个方面:1. 治疗感染性疾病:阿莫西林是一种广谱抗生素,对许多革兰氏阳性和阴性菌具有很好的抗菌作用。

它广泛应用于上呼吸道感染(如扁桃体炎、鼻窦炎等)、中耳炎、尿路感染、皮肤软组织感染等细菌感染性疾病的治疗。

在一些细菌性肺炎和临床疑似肺炎的患者中,阿莫西林也是常用的治疗药物之一。

2. 预防感染:阿莫西林还可用于术前或手术中预防感染。

例如,在口腔牙科手术中,常常需要先给患者口服阿莫西林,以预防术后引起的感染。

此外,在某些外科手术中,也常常会给予术前预防性使用。

3. 治疗胃溃疡及幽门螺杆菌感染:在胃溃疡等相关疾病的治疗中,常常会采用“三联疗法”,即联合使用阿莫西林、克拉霉素和质子泵抑制剂(PPI)来消除幽门螺杆菌感染,从而达到治疗胃溃疡的效果。

4. 儿科应用:阿莫西林在儿科领域也被广泛应用。

它是儿童上呼吸道感染、中耳炎、尿路感染等常见病的一线治疗药物。

阿莫西林不仅具有良好的抗菌效果,而且副作用较轻,口服吸收好,儿童易接受,因此被广泛应用于儿科临床。

5. 预防细菌性心内膜炎:细菌性心内膜炎是一种严重的心脏疾病,常常发生在心脏瓣膜病变的患者中。

在进行些类手术的患者,在手术前后通常需要接受阿莫西林等抗生素的预防性应用,以预防感染性心内膜炎的发生。

酶法制备阿莫西林的工艺优化研究

酶法制备阿莫西林的工艺优化研究酶法制备阿莫西林的工艺优化研究摘要:目的:酶法合成阿莫西林工艺优化和稳定性研究。

方法:利用对羟基苯甘氨酸甲酯为侧链在青霉素酰化酶催化下,与底物6-氨基青霉烷酸合成阿莫西林;对温度、pH、侧链与底物投料比、投酶量等条件进行优化;取化学法和酶法阿莫西林进行6个月加速实验,比照含量变化,考察成品稳定性。

结果:工艺优化后阿莫西林摩尔收率达84.3%;6个月加速实验后酶法阿莫西林含量平均下降值比化学法少0.78%。

结论:酶法阿莫西林工艺流程简单,方法绿色环保,杂质少,产品稳定性优于化学法。

关键词:酶法;制备阿莫西林;工艺优化阿莫西林又名安莫西林,是一种比拟常见的半合成青霉素类广谱β-内酰胺类抗生素,是当前我国生产量最大的药品之一。

阿莫西林主要呈半丝粉末,半衰期为61.3分钟。

在酸性条件下,其为胃肠吸收率在90%左右,其穿透细胞膜的能力较强,并且具有良好的杀菌作用。

阿莫西林制剂主要有胶囊、片剂、颗粒剂和分散片等多种,就当前医药领域开展的实际情况来看,其通常情况下与克拉维酸合用制成分散片。

阿莫西林在实际制备过程中,主要采用两种制备工艺,一是化学法,二是酶法。

1 酶法制备阿莫西林概述通常情况下,大局部的酶法耦合反响以水介质为主要依托,在此种情况下,青霉素酰化酶会被固定于颗粒状的载体内部,在发生反响后能够受到反响的作用,进而在溶液内部结晶和沉淀。

就整体情况来看,产品、固定化酶颗粒与母液三者之间保持着相互别离的关系,其悬浮液也会在最终实现别离,因此任何阶段的反映过程都可能对阿莫西林的收率产生不同程度的影响。

相关研究资料显示,由于酶法在实际生产制备过程中,主要以低粉尘性结晶的阿莫西林为主要原材料,能够获取比拟理想的治疗效果,因此酶法制备的阿莫西林所含的杂质与化学法相比,具有更好的纯度。

通过酶法来对阿莫西林进行制备时,其产品的味觉与嗅觉方面与传统化学法制备的阿莫西林相比,药品内部活动成分得到了可靠的保证,药品质量和药性满足国家药品质量监管部门的实际要求,并且酶法在实际制备过程中具有良好的稳定性和平安性,因此酶法制备阿莫西林受到了医药行业人士的广泛关注,并得到了比拟广泛的应用。

阿莫西林制作工艺实习报告

阿莫西林制作工艺实习报告一、前言阿莫西林,又名羟氨苄青霉素,是一种半合成的β-内酰胺类抗生素,具有性质稳定、广谱、杀菌力强、耐酸可口服、制剂多样、联用方便等优点,被广泛应用于兽医临床。

我国于1976年开始试产阿莫西林,1979年正式生产。

阿莫西林的合成有两种工艺,即化学法和酶法。

近年来,随着科学技术的不断发展,酶法工艺在阿莫西林生产中逐渐展现出优势。

本报告将详细介绍阿莫西林的制作工艺及实习过程中的所见所闻。

二、阿莫西林制作工艺1. 化学法工艺化学法生产阿莫西林工艺是普遍应用的一种方法,主要是将羟基苯甘氨酸钾盐和特戊酰氯混合,再经过混酐、缩合、水解、结晶等工序得到阿莫西林。

化学法工艺比较成熟,整个工艺线路很长,需要花费较长时间才生产完成,所以整体效率较低,需要较高成本。

在生产过程中,大量使用特戊酰氯、吡啶、三乙胺和二氯甲烷等有毒溶剂,加入化学保护基团以实现反应顺利。

制备在低温下运行,需要使用卤烃制冷剂,操作环境恶劣,严重威胁着生产人员的生命安全,同时增加了能源消耗,产生大量三废,对环境造成较大污染。

2. 酶法工艺酶法工艺制备过程中基本无使用有毒溶剂。

比较酶法、化学法阿莫西林可以看到,酶法制备阿莫西林具有一定的优势,如减少反应步骤,缩短合成反应的时间,减少废弃物的产生,有利于保护环境,降低生产成本,产品质量优异;酶法阿莫西林具有更强的质量稳定性,可以提升阿莫西林的纯度、所含杂质极少。

酶法阿莫西林外观颜色白、含量高。

三、实习过程在实习过程中,我参观了阿莫西林的生产车间,了解了阿莫西林的生产设备和操作流程。

在生产过程中,我注意到了以下几点:1. 严格的生产操作:生产车间内的操作人员都经过专业培训,严格按照生产规程进行操作,确保产品质量。

2. 环境保护:生产过程中,企业采取了有效的环保措施,如废气处理、废水处理等,降低对环境的影响。

3. 安全生产:生产车间内设有完善的安全防护设施,如防护罩、报警器等,确保生产过程中的人员安全。

阿莫西林的高效合成方法研究

阿莫西林的高效合成方法研究引言:阿莫西林是一种广泛应用于临床的抗生素,属于β-内酰胺类药物。

它的研究和合成方法一直是医学领域的热点之一。

本文将重点探讨阿莫西林的高效合成方法研究,以期为医学领域的科研工作者提供参考和启示。

一、阿莫西林的结构和作用机制阿莫西林的化学名称是(2S,5R,6R)-6-[(R)-2-Amino-2-(4-hydroxyphenyl)acetamido]-3,3-dimethyl-7-oxo-4-thia-1-azabicyclo[3.2.0]heptane-2-carboxylic acid,其结构中包含一个β-内酰胺环和一个氨基甲酸苯酯基团。

阿莫西林能够抑制细菌细胞壁的合成,从而起到抗菌作用。

二、传统合成方法的局限性传统合成阿莫西林的方法主要是通过化学合成,包括酰化、酰胺化、环化等步骤。

这种方法虽然能够合成出阿莫西林,但存在一些局限性。

首先,传统合成方法的步骤繁多,反应时间长,产率低,难以满足大规模生产的需求。

其次,传统方法中使用的试剂和催化剂可能对环境造成污染,不符合可持续发展的要求。

三、高效合成方法的研究进展为了克服传统合成方法的局限性,许多研究者致力于开发高效合成阿莫西林的方法。

以下列举几种具有代表性的研究进展。

1. 生物合成方法:生物合成方法是一种利用微生物酶或细胞代谢合成阿莫西林的方法。

通过基因工程技术,将阿莫西林合成途径的关键酶基因导入到工程菌中,使其具备合成阿莫西林的能力。

这种方法具有原料易得、反应条件温和、产率高等优点,但需要进行基因工程操作,技术要求较高。

2. 催化剂辅助合成方法:催化剂辅助合成方法是利用催化剂促进反应进行阿莫西林的合成。

例如,采用金属催化剂可以催化酰化反应,提高反应速率和产率。

此外,还可以利用催化剂在反应中选择性地引入或去除保护基团,从而简化合成步骤。

这种方法具有反应条件温和、产率高等优点,但对催化剂的选择和优化有一定要求。

3. 新型合成方法:近年来,一些新型合成方法也受到了研究者的关注。

酶法阿莫西林胶囊在不同介质中的溶出曲线比较

酶法阿莫西林胶囊在不同介质中的溶出曲线比较发表时间:2014-08-18T11:16:48.827Z 来源:《医药前沿》2014年第18期供稿作者:王军荣熙晶[导读] 阿莫西林是一种半合成的青霉素类抗生素,其作用机理主要是通过抑制细菌细胞壁合成而发挥杀菌作用,使细菌迅速的溶解破裂。

王军荣熙晶(联邦制药<内蒙古>有限公司 015000)【摘要】目的:对酶法阿莫西林胶囊在不同介质中的溶出曲线进行比较。

方法:我公司将原研制剂与自制样品分别于4种不同介质(水、0.1M盐酸、pH4.5磷酸盐缓冲液、pH6.8磷酸盐缓冲液)中进行溶出曲线的对比,同时采用相似因子(f2)值进行溶出曲线的比较,研究比较酶法阿莫西林胶囊在不同介质中的溶出曲线。

结果:自制样品与原研制剂液相和紫外的方法定量的结果无明显差异,基本一致,而且不同波长定量结果也一致。

在4种不同介质中的f2值均>60,故自制样品与原研制剂溶出曲线相似。

结论:本公司自制的阿莫西林样品与原研制剂的疗效无明显差异,总体质量较好。

【关键词】酶法阿莫西林溶出曲线盐酸介质【中图分类号】R96 【文献标识码】A 【文章编号】2095-1752(2014)18-0363-02 阿莫西林是一种半合成的青霉素类抗生素,其作用机理主要是通过抑制细菌细胞壁合成而发挥杀菌作用,使细菌迅速的溶解破裂。

在临床上广泛用于敏感菌(不产β内酰胺酶菌珠)所致的呼吸道、泌尿生殖道、皮肤软组织感染等。

本公司使用酶法阿莫西林制得样品制剂,为评价样品的质量以及疗效,我公司将原研制剂与自制样品分别于4种不同介质对不同介质的溶出曲线进行比较。

1.资料与方法1.1一般资料选取我公司使用酶法阿莫西林自制样品制剂与阿莫西林原研制剂各0.25g进行实验。

选取水、0.1M盐酸、pH4.5磷酸盐缓冲液、pH6.8磷酸盐缓冲液四种溶液为溶出介质。

1.2方法根据普通口服固体制剂溶出度试验技术指导原则(国家药审中心于2012年11月19日发布)、中国药典2010年版阿莫西林胶囊质量标准中溶出度检测方法及日本厚生省药品体外溶出试验信息库中阿莫西林相关信息[1]。

酶法生产阿莫西林生产工艺技术

酶法生产阿莫西林生产工艺技术

1.概况

阿莫西林(Amoxicillin)为青霉素类抗生素,对肺炎链球菌、溶血性链球菌等链球菌属、不产青霉素酶葡萄球菌、粪肠球菌等需氧革兰阳性球菌,大肠埃希菌、奇异变形杆菌、沙门菌属、流感嗜血杆菌、淋病奈瑟菌等需氧革兰阴性菌的不产β内酰胺酶菌株及幽门螺杆菌具有良好的抗菌活性。

阿莫西林通过抑制细菌细胞壁合成而发挥杀菌作用,可使细菌迅速成为球状体而溶解、破裂。

CAS:26787-78-0

化学式:C16H19N3O5S

分子量:365.4

据业内统计数据显示,2006年国内阿莫西林原料药产能规模约15000吨,同比增长25%左右,预计2007年产能超过此规模。

其中,鲁抗、哈药、石药、华药和联邦制药三大企业占国内80%以上的市场份额,阿莫西林年产能均已超过3000吨,由此以来,但是他们的生产方法都是化学合成为主,酶法也只是处于探索阶段。

如以酶法生产阿莫西林,成本会更低,具有很强的市场竞争优势。

2. 酶催化工艺概述

耦合反应在水介质的条件下发生,并将青霉素G酰化酶固定在颗粒上。

当反应进行,产品从溶液中开始沉淀的同时,产品也和离析物以及固定化酶颗粒分离开来。

结晶体和离析物溶液以及固定化酶颗粒的悬浮液分离的方式是反应堆中由下而上的筛子,随后通过离心对结晶体进行回收,后附反应体系。

阿莫西林得率:〉90%(保证值)97%(最高)

3. 合作方式:

技术许可,提供专有工艺,反应釜设计与酶法生产技术诀窍。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

酶法合成阿莫西林介绍β-内酰胺抗生素经过多年的发展,己成为抗生素中的最主要类型之一。

由于具有良好的抗菌效力,较低的毒副作用,在临床上广泛应用,其发展非常迅速。

现全世界耗用量已过万吨,预计今后还会增长。

其中,青霉素和头孢菌素为最重要的两大类β-内酰胺抗生素。

酶法合成技术始于20世纪60年代末70年代初,经过30多年的发展,现在酶缩合反应技术、产品分离以及固定化酶技术等方面取得很大的发展,配套技术日益完善,具备了大规模工业化生产的条件。

全球著名的β-内酰胺抗生素生产厂家如荷兰DSM公司已有酶法合成的商品头孢氨苄、阿莫西林等产品面世。

由于酶法应用于β-内酰胺抗生素合成,不仅可减少反应步骤,而且还可减少废弃物的产生,有利于保护环境,降低生产成本,产品质量优异,所含杂质极少。

因此,21世纪β-内酰胺抗生素的酶法合成将是发展的必然趋势。

我国酶法合成研究起步并不晚,但至今仍未形成大规模工业化生产,与国外先进厂家差距较大。

随着我国经济快速发展,人们对自身居住环境的要求,政府对环保的重视,政府和越来越多的企业加大“绿色化学制药”的研究开发,特别是加快工业化生产的推进进程。

酶法产品主要有三大特点:一是产品含量稳定、变化小,可降低制剂在有效期内的检测风险,并且杂质低,降解速度慢,对制剂的安全性,尤其是特殊制剂的稳定性尤为重要。

二是酶法产品生产批量能够达到化学法产品的2~3倍,这既能够大幅度节省制剂生产商的检验成本,粗略估算原料检测成本能够节约人民币9元/kg;同时,也便于物流、仓储和生产管理。

三是酶法产品是通过生物酶一步到位生产而得,以纯净水为介质,不使用传统化学工艺中的特殊化工原料,有机溶剂的使用量大幅度减少90%,废水排放减少80%,品质更纯净。

1 青霉素酰化酶的发展青霉素酰化酶是从微生物或其代谢产物中发现的一类具有特定活性的蛋白质。

能够产生青霉素酰化酶的微生物广泛分布于细菌、放线菌、真菌和酵母中,如:醋酸杆菌、假单胞菌、粪产碱菌、黄单胞菌、产气单胞菌、大肠杆菌、芽孢杆菌、枝状杆菌、克氏梭菌( Kluyvera) 等,其中常用的有巴氏醋酸杆菌、粪产碱菌、巨大芽孢杆菌、柑橘黄单胞菌和大肠杆菌,尤以大肠杆菌最为常用。

为了获得廉价高效的青霉素酰化酶,人们对大肠杆菌等进行了选育和基因改造,用获得的大肠杆菌天然或工程菌株进行工业化生产而得到所需要的酶。

从大肠杆菌或其他微生物获得的酶可以以游离的形式使用,也可以被固定在载体上制成固定化酶( Immobilized Enzyme) 使用。

与液体酶(酶溶液) 相比,固定化酶的主要优点是: ①酶和反应液易于分离,酶可重复使用。

②稳定性高于天然酶。

③有利于反应过程的连续化和自动化控制。

④反应液中残留杂质少,有利于产品质量控制。

⑤产品的生产成本低廉。

从微生物发酵提纯的酶溶液制备固定化酶的方法大致可分为吸附法、包埋法和共价结合法三大类。

共价结合法具有酶与载体结合牢固、不易脱离等优点,因此应用较多。

其工艺过程为:浓缩酶溶液在缓冲溶液中与交联剂(如戊二醛) 和高分子载体进行振荡偶合,然后过滤洗涤得到固定化酶,所得固定化酶因其载体形态不同大致分为纤维状和颗粒状2 种。

近年来使用颗粒状固定化酶比较普遍。

用做固定化酶载体的高分子材料有:聚丙烯纤维、醋酸纤维、聚氨酯泡沫树脂、环氧树脂、丫内酯树脂等。

2 青霉素催化内酰胺抗生素合成研究酶法合成一内酰胺类抗生素可以通过动力学或热力学控制完成。

动力学控制的合成反应的产量取决于酶催化的3种不同反应的速率:(1) 一内酰胺类化合物的合成反应;(2)活化的酰基供体的水解反应;(3)合成的抗生素的水解反应。

反应过程中青霉素酰化酶同样具有水解活性,通过固定生物催化剂,选择适宜的溶剂,调节反应条件,提供高浓度的活化侧链供体及一内酰胺核等一系列条件可以减少水解反应。

合成过程涉及适宜的亲核试剂(如6一氨基青霉烷酸、7一氨基头孢霉烷酸、7一氨基脱乙酰氧头孢霉烯酸),在低pH值条件下的直接酰化作用。

低pH值条件下,大多数底物以非解离状态存在,有利于合成,因此采用水/有机溶剂混合溶剂减少了离子化形式的底物,从而有助于一内酰胺抗生素的合成。

Fernandez等在含50%(体积分数)的有机溶剂的非常规介质中,利用来自于E.coli及Kluyvera citrophila的固定化青霉素G酰化酶成功地合成了抗生素。

然而,有机溶剂对酶有一定的抑制作用,从而使酶的活性降低。

目前的解决方法主要是利用固定化技术增强酶在不利介质中的稳定性,如将酶共价结合到载体上,使其稳定性大大提高。

当存在高浓度的有机助溶剂时,在固定化酶分子周围人工建立一个微环境可以增强酶的稳定性,并使酶活性损失最小。

酶法缩合过程是一个非常复杂的动力学过程,它既可以发生底物间的缩合反应,同时又使产物发生酶解反应,此种可逆反应过程又由同一种酶来催化完成。

除了酶本身的因素外,反应体系中的其他条件都会对反应程度有不同的影响,如:反应体系温度、pH 值,反应底物的纯度及浓度,反应原料带入的杂质和反应过程中产生的副产物及反应体系电解质浓度,反应产物的浓度等等。

3 阿莫西林研究现状自20世纪90年代以来,阿莫西林己进入快速发展的黄金时期,从原料到制剂,该品种每年均以超过20%的幅度增长,已成为抗生素品种中最引人注目、发展最快的品种之一。

工业上通常使用化学方法合成阿莫西林,这个过程步骤繁多,条件苛刻,而且需要大量有毒、难于降解的有机试剂,成本很高,污染严重。

酶促合成可以简化合成工艺,降低所需成本。

而且目前的阿莫西林酶法合成工艺是一种悬浊液-悬浊液体系(Suspension.Suspension System),这一体系指的是反应前的混合物主要由悬浮在过饱和液相中的固体反应物所组成,反应后的混合物则主要由固体产物所组成,也称为固.固体系(Solid.Solid System)。

在这种体系中,底物和产物主要以不溶的微粒存在,而酶促反应则在液相中发生。

与一般的酶促反应相比,其单位体积溶剂的产率获得了很大提高。

在热力学控制合成的悬浊液.悬浊液体系中,如果达到平衡时的理论产物浓度比溶解度高,产物会在平衡之前达到过饱和状态并从反应混合物中沉淀出来。

这个过程一直持续到一种反应物浓度降到溶解度以下,新的平衡建立为止。

这样,起始混合物中的固体反应物几乎都转化成了固体产物,产率得到很大提高。

由于反应平衡是由产物沉淀推动的,这种悬浊液一悬浊液体系又被称为沉淀推动法(Precipitation—Driven Synthesis)。

动力学控制合成的悬浊液.悬浊液体系则要复杂的多,包括多个子过程,比如底物和产物的溶解和结晶,产物的酶促合成,底物和产物的酶促水解等。

而且,由于反应物和产物都是弱电解质,动力学悬浊液.悬浊液体系的各个子过程受pH值的影响特别大,同时也反过来影响pH值。

酶法阿莫西林国内外生产概况:阿莫西林自问世以来,因疗效确切、抗菌谱广、治疗方便的优势,在临床应用上迅速取代青霉素成为用量第一的β内酰胺抗生素。

从国际市场总需求量(可实现销售产量)来看,阿莫西林近年来依然平稳增长,表明该品种仍处产品生命周期的稳定期,全球市场年销量超过3万吨。

阿莫西林的传统生产工艺为化学合成。

在生产过程中,需要使用大量的有毒有害有机溶剂,以及为实现反应顺利而必须加入的保护基团。

反应条件在低温下运行,一方面增加了动力消耗,另一方面需要使用卤烃制冷剂。

这些,均不符合现代科学发展、绿色工艺的理念。

为此,自上世纪80年代起,业内一直探求阿莫西林绿色生产工艺。

2002年8月,DSM率先将酶法阿莫西林生产工业化。

Almeria工厂产能估计为3000吨/年;印度Toansa工厂生产,产能估计为3000吨/年。

国内酶法阿莫西林研究虽然起步较晚,但进展较快。

目前,联邦、石药、华药、威奇达、鲁抗企业都已建成不同规模的酶法阿莫西林西林生产线且完成注册工艺变更实现产品上市销售。

随着酶法阿莫西林的大规模上市,因其在产品质量、生产成本、环保方面的明显优势,已经正在快速取代目前的化学阿莫西林市场。

酶法阿莫西林反应机理:1、反应路线:阿莫西林动力学控制的合成是同一酶催化下的三个反应过程。

即1.阿莫西林的合成,2.对羟基苯甘氨酸甲酯水解,3.阿莫西林水解,酶法合成阿莫西林的过程中产物与底物均被水解形成副产物对羟基苯甘氨酸[4],反应方程式见图 1.1H2HO CH C OCH3 O+NH2HO CHCONH2HO CHC OHONH2H26-Aminopenicillanic acidAmoxicillin (Amox)Hydroxyphenylglycine(HPG)6-Aminopenicillanic acid (6-APA)D-Hydroxyphenylglycinemethyl ester(HPGM)Penicillin Acylase图1.1酶法合成阿莫西林反应路线图2、反应机理据文献报道,大肠杆菌青霉素G酰化酶催化合成阿莫西林的机理如下,首先具有活性的Serβ∶Oγ羟基亲核进攻对羟基苯甲酸酯上的羰基碳原子,形成一种四面体结构的反应中间体,由于两个氨基酸的氢键作用使得氧负离子空穴稳定。

当释放甲醇,羰基复原后形成共价的酰基-酶复合体中间体。

在接下来的步骤中,酰基与6-APA中的氨基结合生成酰胺键,合成阿莫西林,酶复原,当然若酰基与水中的羟基结合,则生成羧基,即发生对羟苯甘氨酸甲酯的水解反应生成对羟苯甘氨酸[9]。

从反应的历程可以推测,在进行阿莫西林的合成过程中,对羟苯甘氨酸甲酯的水解反应是不可避免的,只能是通过改变其它条件尽可能降低水解反应的速率,进而降低侧链酯的消耗,当然最根本的还是通过酶特性的改进,改善S/H值。

具体反应历程见图1.26/8 Asn β241O N H H Ala β69N HAsn β241N H H Ala β69N H Asn β241N H H Ala β69N HCH 3OH NH 2O H H N H H Ala β69N HHRN HAsn β241O N HH Ala β69HN N H H Ala β69N H HO C O NHR Ser β1H HO H 2N O H H 图1.2酶法合成阿莫西林反应机理参考文献[1]Influence of 6-aminopenicillanic acid on amoxicillin synthesis and p-hydroxyphenylglycine methyl ester hydrolysis Biocatalysis and Biotransformation 2005,23(2)[2]A Kinetic Study of Synthesis of Amoxicillin Using Penicillin G Acylase Immobilized on Agarose[3]Mathematical modeling of batch and semibatch reactors for the enzymic synthesis of amoxicillin[4]Use of neural networks in the mathematical modelling of the enzymic synthesis of amoxicillin catalysed by penicillin G acylase immobilized in chitosan ,WorldJourrnal of Microbiology &Biotechnology,24(9),1761-1767;2008[5]Process for preparation of β-lactams at constantly high concentration of reactants US6048708[6]酶法阿莫西林质量研究,河北化工,2008,31(4)7/8分离工艺路线简述:将水、侧链活性酯(或酯的盐酸盐)和6-APA加入反应罐,在固定化酶的作用下,反应生成阿莫西林。