薄煤层滚筒采煤机

薄煤层滚筒采煤机总体方案设计与摇臂设计毕业设计[管理资料]

![薄煤层滚筒采煤机总体方案设计与摇臂设计毕业设计[管理资料]](https://img.taocdn.com/s3/m/6b4238020975f46526d3e1c3.png)

毕业设计论文薄煤层滚筒采煤机总体方案设计与摇臂设计前言我国薄煤层资源分布广泛,%。

在一些省、区薄煤层储量比重很大,如四川省占60%,山东省54% ,黑龙江省占51%,贵州省占37%。

特别是在南方地区,有些省份薄煤层净占50%以上,而目薄煤层分布广,煤质好。

但由于其开采煤层厚度薄,与中厚和厚煤层相比,薄煤层机械化开采存在着工作条件差,设备移动困难,煤层厚度变化、断层等地质构造,对薄煤层设备生产性能影响大,以及投入产出比高、经济效益不如厚与中厚煤层等特殊问题,造成薄煤层机械化开采技术发展速度相对缓慢。

另外,对一些薄、厚煤层并存的煤矿,由于薄煤层开采速度缓慢,使其下部的中厚煤层长期得不到及时开采,以至影响工作面的正接替,而有的就只能被迫丢失一些薄煤层资源。

随着大批煤矿中厚:煤层的资源开采比较多,使得资源越来越少,所以薄煤层的开采己列入日程。

因此,研制适合我国实际国情的薄煤层采煤机,以适应不同的煤层结构,提高薄煤层采煤的工作效率是当务之急。

我国薄煤层采煤机的研究始于60年代。

60年代初,在顿巴斯一1型采煤机基础上,我国开始自行研制生产采煤机。

这类薄煤层滚筒采煤机主要有MLQ系列采煤机,如1964年生产的MLQ一64型,1980年生产的MLQ一80型浅截石单滚筒采煤机,另外还有MLQ3一100型采煤机。

70年代至80年代初期,我国自行研制开发了中小功率薄煤层滚筒采煤机。

比较典型的有山东煤研所和淄博矿务局研制的ZB一100型单滚筒骑输送机采煤机。

ZB一100型采煤机装机功率100kW ,链牵引,牵引传动方式为液压调速加齿轮减速。

牵引力90kN,牵引速度0~,~,煤质硬度为中硬以下的缓倾斜薄煤层。

80年代,我们在引进了德国、英国等采煤机生产技术的基础上,自主开发和制造适应我国不同的煤层条件的滚筒式采煤机系列产品,并在90年代中期初步完成了主导机型,由液压牵引采煤机向电牵引采煤机升级换型工作。

1980年,黑龙江煤矿械研究所和鸡西煤矿机械厂共同开发出BM系列骑输送机滚筒采煤机,其中BM一100型双滚筒采煤机,性能良好,能自开缺日、强度高、工作可靠,在我国薄煤层采煤中广泛应用。

极薄煤层机采文献综述(最新最全面)

极薄煤层机采文献综述1.极薄煤层机械化开采设备研究现状1.1极薄煤层滚筒采煤机研究现状目前我国使用的极薄煤层采煤机基本上是在MG系列薄煤层采煤机基础上研制成的,大都以液压牵引方式为主。

近几年来,随着电子技术的发展,极薄煤层采煤机已由液压牵引向电牵引方向发展。

相对于电牵引来说,液压牵引虽然牵引特性较“软”,但液压牵引采煤机对液压油的清洁度要求很高、牵引力相对较小,且一旦采煤机有故障维修起来非常不方便;而电牵引采煤机的牵引力大、液压系统简单可靠,维修方便;相对机载(变频器和变压器直接安装在机身上)来讲,非机载布置虽然一定程度上减小了整机的长度、降低了电控箱的高度等,但毕竟多了一根牵引电缆,会造成牵引电压部分损失下降、控制信号受到干扰等(特别对于极薄煤层采煤机影响更大),同时,对于变频器的“复位”等操作都比较不方便;而机载的布置方式整个采煤机只拖曳一根主电缆、采煤机的结构相对紧凑、对变频器的操作管理方便可靠。

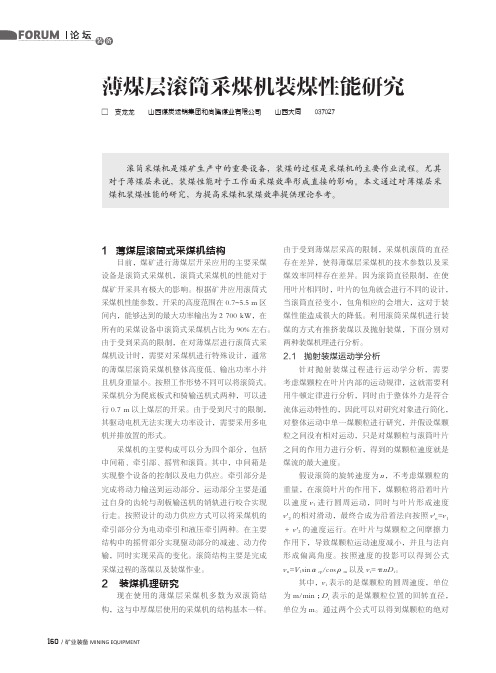

随着各大矿务局开采极薄煤层及煤炭市场发展的需求,2005年起,极薄煤层采煤机的研发和生产得到较快发展,截止2007年,国内有关厂家开发的极薄煤层采煤机型号和主要技术参数见表1所示[1]。

表1 国内几种极薄煤层采煤机基本情况型号装机总功率/KW机面高度/mm采高范围/m 牵引方式生产厂家MG100 /238-WD 238 580 0.8~1.4 非机载无链电牵引天地科技上海分公司MG85 /210-WB 210 640 0.7~1.4 无链液压牵引鸡西煤矿机械厂MG2X40 /102-TWD 102 550 0.65~1.17 非机载无链电牵引鸡西煤矿机械厂MG80 /120-TBW 120 550 0.65~1.23 无链液压牵引上海创力矿山设备厂MG80 /188-BWD 188 560 0.7~1.5 非机载无链电牵引辽源煤矿机械厂MG100 /240-BW 240 640 0.8~1.3 无链液压牵引辽源煤矿机械厂这些极薄煤层采煤机的主要特点是:整体结构比较紧凑、机身长度较短,截割电动机多半采用横向布置在摇臂上,摇臂减速箱中大都不采用行星机构,滚筒直径较小,机身重量较轻。

薄煤层采煤机

采煤机型号 技术特征 MG80/108-BWD 一、总体配套参数

设计生产能力 t/h

260

采高范围 mm 煤层倾角 °

800~1230 ≤40°

煤质硬度

机面高度 mm 下切深度 mm 配套运输机

f≤3

580 113 SGZ-630/150

支护形式

薄煤层液压支柱、铰接顶梁;滑移支架;液压支架

首 页

下 页

总装机功率 kw

供电电压 V 牵引力 kN 牵引速速 m/min 牵引方式 操作方式 滚筒直径 mm 滚筒转速 r/min 摇臂摆角 ° 截深 mm

4×55+2×18.5+2×4=265

1140 280 6.7 齿轮销排无链电牵引 中部、两端、遥控 φ650,φ700,φ750,φ850,φ900 80.02 -7.69°~27.3° 630,750,800,850

上 页

二、采煤机参数 总装机功率 kw 供电电压 V 牵引力 kN 牵引速速 m/min 牵引方式 操作方式 滚筒直径 mm 滚筒转速 r/min 摇臂摆角 ° 截深 mm 降尘方式 供水量 l/min 供水压力 MPa 整机外形尺寸 mm 最大不可拆组件尺寸 mm 最大不可拆组件重量 kg 机器总重量 kg 2×40+2×15+5.5=115.5 1140/660 158 0~7.2 齿轮销排无链电牵引 中部、两端、遥控 φ700,φ750,φ850 92.13 -8.4°~14.6° 630,750,800,850 内、外喷雾 120 2 5546×1128×580 4166×1128×380 4536.5 12270 上 页

首 页

下 页

上 页

技术特征

采煤机型号

薄煤层滚筒采煤机装煤性能研究

160 /矿业装备 MINING EQUIPMENT薄煤层滚筒采煤机装煤性能研究□ 支龙龙 山西煤炭运销集团和尚嘴煤业有限公司 山西大同 0370271 薄煤层滚筒式采煤机结构目前,煤矿进行薄煤层开采应用的主要采煤设备是滚筒式采煤机,滚筒式采煤机的性能对于煤矿开采具有极大的影响。

根据矿井应用滚筒式采煤机性能参数,开采的高度范围在0.7~5.5 m 区间内,能够达到的最大功率输出为2 700 kW,在所有的采煤设备中滚筒式采煤机占比为90%左右。

由于受到采高的限制,在对薄煤层进行滚筒式采煤机设计时,需要对采煤机进行特殊设计,通常的薄煤层滚筒采煤机整体高度低、输出功率小并且机身重量小。

按照工作形势不同可以将滚筒式。

采煤机分为爬底板式和骑输送机式两种,可以进行0.7 m 以上煤层的开采。

由于受到尺寸的限制,其驱动电机无法实现大功率设计,需要采用多电机并排放置的形式。

采煤机的主要构成可以分为四个部分,包括中间箱、牵引部、摇臂和滚筒。

其中,中间箱是实现整个设备的控制以及电力供应。

牵引部分是完成将动力输送到运动部分,运动部分主要是通过自身的齿轮与刮板输送机的销轨进行咬合实现行走。

按照设计的动力供应方式可以将采煤机的牵引部分分为电动牵引和液压牵引两种。

在主要结构中的摇臂部分实现驱动部分的减速、动力传输,同时实现采高的变化。

滚筒结构主要是完成采煤过程的落煤以及装煤作业。

2 装煤机理研究现在使用的薄煤层采煤机多数为双滚筒结构,这与中厚煤层使用的采煤机的结构基本一样。

滚筒采煤机是煤矿生产中的重要设备,装煤的过程是采煤机的主要作业流程。

尤其对于薄煤层来说,装煤性能对于工作面采煤效率形成直接的影响。

本文通过对薄煤层采煤机装煤性能的研究,为提高采煤机装煤效率提供理论参考。

由于受到薄煤层采高的限制,采煤机滚筒的直径存在差异,使得薄煤层采煤机的技术参数以及采煤效率同样存在差异。

因为滚筒直径限制,在使用叶片相同时,叶片的包角就会进行不同的设计,当滚筒直径变小,包角相应的会增大,这对于装煤性能造成很大的降低。

矿山生产机械操作与维护 滚筒式采煤机的操作

牵引方式 液压无级调速,摆线齿轮——销轨无链牵引

最大牵引力 260KN 牵引速度 0~5m/min

主泵型号 ZB7-107 工作转速 1917r/min

工作压力 13MPa

排量 0.1066L/r

最大允许转速 2000r/min 最大允许压力 40MPa 辅助泵型号 CBK1020/AB

液压马达型号 BM-E630K3A4Y2

(一)主回路系统 1. 主回路(如图)

液体的循环形式: 闭式

调速方式:

变量泵-定量油马达容积调速

换向方式:

改变主油泵的排油方向

2. 补油和热交换油路

主要部件:吸液过滤器、补油泵、精过滤器、补油单向阀,梭阀、背压阀 冷却器

作用:向主油路补充油液和置换做功后温度升高的油液 。

油液循环过程:吸液过滤器 补油单向阀 梭阀

(2)操作滚筒调高换向阀手把,使滚筒升(或降)。 (3)松开滚筒调高换向阀手把,滚筒停止升(或降)。

6.翻转挡煤板的操作程序

(1)把滚筒升降到适当的高度。 (2)拔出固定挡煤板的销子,使挡煤板自然下垂。 (3)降低滚筒高度,将挡煤板压在底板上。 (4)操作牵引控制旋钮,使采煤机朝着翻转挡煤板的 反方向稍作移动,利用挡煤板与底板的摩擦力将挡煤板翻 转。 (5)停止采煤机移动。 (6)将固定挡煤板的销子插入。

采煤机械

任务2 滚筒式采煤机的操作

教学目标

知识 目标

★滚筒式采煤机的操作方法 ★滚筒式采煤机的各组成部分

能力 目标

★掌握滚筒式采煤机的操作方法

一、MG300-BW型薄煤层采煤机的特点

二、MG300-BW型薄煤层采煤机的技术特 征

(一)适应煤层 采高 0.8~1.6m 倾角 ≤30° 煤质硬度 f≤3

超薄煤层采煤机使用说明书(最后校对)

MG100-TP(YRG-100)型单滚筒采煤机使用说明书1、概述1.1产品特点1.1-1该机采用“三股道”的采煤工作方式,全机身爬行在底版上,对运输、支护等配套设备的要求不高,以该机为主组成的普通机械化采煤设备的费用较低。

1.1-2该机本身带有装煤机构,由螺旋滚筒从煤壁上切割下的煤,通过装煤机构转载到工作面输送机上,装煤效果良好。

1.1-3电动机功率大,机身强度好,能截割较硬的和带有薄层夹矸的煤层。

1.1-4机身短、机身的厚度是国内生产的同功率采煤机中最薄的,采高也是最低的。

1.1-5操纵手把、按纽集中,便于操作1.1-6牵引力大,液压牵引系统可靠、液压元件性能好,易于变换。

1.1-7设有外喷射装置,灭尘效果好。

1。

1-8整个机器性能良好,结构简单可靠,易于维护保养,特别适合在中小型煤矿使用。

1.2用途及使用范围1.2-1MG100-TP型极薄煤层单滚筒爬底板采煤机适用于缓倾斜长壁回采工作面,它多用于厚度为0.5~0.8米顶板中等危顶煤质中硬(f=2~3)倾角小于15度。

当倾角大于15度时,机器要设防滑装置。

它可在普采工作面中与刮板输送机、单体液压支柱配套使用。

1.3型号的组成及其代表意义M G 100 – T PM----------------采煤机G-----------------滚筒式100---------------配用电动机功率100KWT------------------单滚筒P------------------爬底板2、结构特征与工作2.1 MG100-TP型极薄煤层单滚筒爬底板采煤机由牵引部、电动部、截装部以及导向防尘、挡煤板等附属装置组成。

采用了液压锚链牵引采煤机沿煤层倾斜爬底板穿梭割煤,煤沿螺旋滚筒输入装煤部,装煤部转入工作面运输机。

工作面用SGD420/22型刮板输送机、金属摩擦支架或单体液压支柱配套。

2.2电动机为两端偏心130出轴,分别传动牵引部和截装部牵引部为夜压传动,电动机通过齿轮联轴器将动力传到I轴,I 轴齿轮同时带动辅助泵及主油泵齿轮,辅助泵、主油泵开始供油,主油泵与马达形成回路。

滚筒采煤机薄煤层自动化开采技术

滚筒采煤机薄煤层自动化开采技术发布时间:2021-05-20T02:14:37.831Z 来源:《中国科技人才》2021年第8期作者:于学伟杜林[导读] 随着国家的不断发展壮大,各方面对于煤矿资源的消耗量也越来越大了,这就意味着传统的煤矿开采方式所产生的煤矿产量已经不能再满足人们的日常生活和工业生产所需。

摘要;随着国家的不断发展壮大,各方面对于煤矿资源的消耗量也越来越大了,这就意味着传统的煤矿开采方式所产生的煤矿产量已经不能再满足人们的日常生活和工业生产所需。

在中煤层开采越来越少的前提下,薄煤层逐渐受到了煤矿企业的重视。

薄煤层有丰富的煤矿资源储备量和广阔的开采前景,但是,薄煤层的开采工艺却比较落后,想要提高薄煤层的开采效率,必须要进一步改善传统薄煤层开采工艺。

关键词:滚筒采煤机;薄煤层;自动化技术一、薄煤层的概念及特点(一)薄煤层的概念国家在划定薄煤层时有非常严格的要求,即薄煤层的厚度必须在1.3m以下,0.8m以上,小于0.8m的煤矿一般被称为极薄煤层。

薄煤层的煤矿资源含量非常大,是构成我国煤矿资源的一个重要部分。

但是在平时的开采工作中,大多数企业都将开采重点放在对中煤层的开采方面。

主要原因在于薄煤层的开采对开采工艺的要求较高,很多企业的薄煤层开采技术都不够完善,在开采过程中,经常会出现很多损失,导致开采效率远远比不上中煤层和厚煤层。

除此之外,由于薄煤层的周围环境比较复杂,所以开采工作的可操作性较低,使得开采工作必须要进行更深入的研究。

(二)薄煤层的开采特点薄煤层的开采特点主要包括以下两个方面。

第一,开采的高度比较低。

薄煤层本身的厚度就很薄,再加上开采的高度很低,导致工作人员在开采过程中的活动范围很小。

只能在弯腰和躺倒的情况下进行开采工作,同时一些体积比较大的设备也无法在薄煤层的开采工作中应用,这种环境导致了薄煤层开采工作的低效率。

第二,成本投入与收入失调,由于在薄煤层的开采工作中很多机械设备都无法使用,因此必须要投入大量的人力资源和人工操作,这极大地延长了开采周期时期,从而必须要投入大量成本资金,但是开采效率却非常低,使得投入与支出不成正比。

煤矿开采:极薄煤层采煤机配套技术

极薄煤层采煤机配套技术一、极薄煤层采煤机发展现状为满足0.9~1.0m薄煤层开采需要,国内主要煤机装备公司推出多款采煤机,主要机型MG100/238-WD、MG150/346-WD、MG200/446-WD、MG2×70/325-BWD、MG100/240-BWD、MG180/420-BWD等型号。

除MG100/238-WD、MG180/420-BWD采用特殊总体布置方式外,其余均采用摇臂双电机布置方式。

MG100/238-WD型采煤机摇臂截割电机、牵引电机等布置在输送机铲煤板上方,充分利用了输送机铲煤板和槽帮上方的空间,截割电机纵向布置,有效降低了采煤机机身厚度,降低了机面高度和增大过煤空间,配套机面高度580mm。

MG180/420-BWD型采煤机采用爬底板布置,采煤机主传动部分均布置在煤壁侧。

从最低采高看,仅有MG100/238-WD型采煤机采高范围0.75~1.3m,最低采高低于0.8m。

可采用的滚筒直径750mm、850mm、950mm。

针对低于0.8m极薄煤层的开采,主要应用的采煤机有MG110/130-TPD、MG100-TP型。

四川达竹斌郎煤矿研发了MG110/130-TPD型小机身、大功率、高截割能力自动化爬底式电牵引滚筒采煤机。

该采煤机符合0.8m以下极薄煤层赋存条件,能满足截割顶、底板和坚硬夹矸的需要,块煤率高,装煤效果好等,性能参数满足工作面高效生产要求;滚筒有足够的下切深度(100~300mm),适应工作面过构造时割平底板;机身和人身安全保护完善;机电保护能防止过载、过温、防爆,对液压油和冷却水能抗污染,有可靠的防尘机构。

技术特征为:采高0.52~0.8m;煤层倾角≤35°;生产能力315t/h;装机功率128.5kW;滚筒直径550~800mm;截深600mm;重量11t。

MG100-TP型单滚筒爬底板采煤机是国内机身最薄的采煤机,机身尺寸:3848mm×910mm×380mm,适用煤层厚度0.5~0.9m,煤质中硬(f≤3),倾角<30°的煤层,整机重量7t,电机功率100kW,生产能力75~100t/h,双向采煤,牵引速度0~3m/min,采煤机正常割煤速度1m/min,当倾角>15°时,机器增加防滑绞车。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

薄煤层滚筒采煤机采煤工艺特点薄煤层工作面采高低, 要求采煤机机身矮, 且要有足够的功率, 通常功率不应低于100 ~200kW; 机身尽可能短, 以适应煤层的起伏变化; 要有足够的过煤和过机空间高度; 尽可能实现工作面不用人工开切口进刀; 有较强破岩过地质构造能力; 结构简单、可靠, 便于维护和安装。

根据这些要求, 薄煤层采煤机分为骑输送机式和爬底板式两类。

骑输送机式采煤机由输送机机槽支承和导向,只能用于开采厚度大于018~019 m煤层。

爬底板式采煤机机身位于滚筒开出的机道内, 机面高度低, 当采高相同时, 与骑输送机式相比, 过煤空间高, 电机功率可以增大, 具有较大生产能力, 并且工作面过风断面大、工作安全, 可用于开采016~018 m的煤层[ 1 ] 。

存在的主要问题和发展趋势(1) 采用大功率电动机或多电动机以增大总装机容量。

实践表明, 采煤机的单机效能, 在很大程度上取决于电动机功率的大小, 只有大功率, 才有高效能。

薄煤层采煤机的技术关键是矮机身与大功率之间的矛盾, 如何解决这一矛盾, 是设计的难点和重点。

由于薄煤层赋存条件变化较大(断层、夹矸、变薄带较多) , 薄煤层采煤机截割坚硬矸石的概率比中厚煤层要多, 带来的振动、冲击也要比中厚煤层频繁和剧烈, 因此, 整机结构的动态优化设计是今后应重点研究的问题。

(2) 改进螺旋滚筒的结构、完善液压系统以及提高电动机的性能; 提高加工制造工艺和装配工艺的技术水平; 更好地解决采煤机自动化及遥控的问题。

(3) 从有链牵引向无链牵引及电牵引方向发展。

主要国产薄煤层滚筒采煤机技术参数(表1)MG180/435-W 型采煤机组在薄煤层中的应用鄂庄煤矿现生产水平为-300 水平,开拓水平为-530 水平,315 采区为后组煤生产,薄煤层开采,随着现代化矿井高档普采工作单产水平的不断提高,对采煤机技术性能的要求越来越高,根据315 采区煤层构造情况,采用DY-150 型机组单滚筒割煤,与放振动炮相结合的工艺,带采底板,该工艺存在着占用人员多,消耗材料大,打眼需用时间长,易出现丢炮、落炮不安全隐患,针对存在问题,经调研论证,在31507E 面选用MG180/435-W 型液压牵引机组,提高了普采工作面单产水平。

31507E 面地质条件31507E 面为-300 水平后组煤315 采区315 运输机下山以西薄煤层开采工作面,工作面走向长度270m, 倾斜长度112m, 煤层厚度为111~1125m, 平均为1118m, 倾角为13°,煤层直接顶为浅粉色粉砂岩,性脆,易冒落,直接底粉砂岩,浅灰色坚硬,含少量植物根化石,厚度2m, 如图1 所示。

采煤工艺该面采用MG180/435-W 型采煤机,配SGD-630/220 型刮板运输机,工作面基本支护为DZ 系列单体液压支柱,配HDJA-800 型金属铰接顶梁,全部跨落法管理顶板,直接带采底板015m, 采高1168m, 机组由原单滚筒直径<111m, 截深630mm, 到采用双滚筒直径<1135m, 截深800mm, 落煤、装煤、装矸,实现了双向割煤,提高了割煤功率利用率,三班生产。

MG180/435-W型采煤机的组成及结构特点MG180/435-W 型采煤机由截割部(左、右) 、液压传动部、牵引行走部、辅助装置、电气部分组成。

MG180/ 435- W型采煤机的结构特点如下:(1) MG180/435-W 型采煤机为多电机横向布置液压牵引,采用液压无级调速系统来控制采煤机牵引速度。

(2) 适应煤层采高范围114~312m, 煤层倾角≤35°;煤质硬度中硬或中硬以上,含有少量夹矸。

(3) 截割电机横向布置在摇臂上,摇臂和机身连接没有动力传递,取消了螺旋伞齿轮和结构复杂的轴。

主机身分三段,既左牵引部,中间控制箱,右牵引部,取消了底托架结构,采用高强度液压螺栓联接,简单可靠、拆装方便。

(4) 液压系统采用斜轴式柱塞马达,主要元件与成熟采煤机通用,系统效率高,故障率低,互换性好。

系统主要技术特点1.截割部(1) 截割部(摇臂) 回转采用销铰轴结构,与其它部件间没有传动链,回转部分的磨损与截割部传动齿轮啮合无关。

(2) 截割部齿轮减速都是简单的直齿传动,传动效率高。

(3) 截割电机和截割部—轴齿轮之间采用细长扭矩轴联接,电机和截割部—齿轮安装位置的小量误差不影响动力传递,便于安装,在受到较大的冲击载荷时对截割传动系统的齿轮和轴承起到缓冲作用。

(4) 高速轴油封线速度大大降低,提高了油封的可靠性和使用寿命。

(5) 截割部壳体采用弯摇臂结构形式,加大了装煤口,提高了装煤效率,增加了块煤率。

2.液压传动部(1) 主回路采用闭式系统,以保证系统工作油液的清洁度,提高液压元件的可靠性和使用寿命。

(2) 调速系统用来改变主油泵的流量和排油方向,即改变采煤机的牵引速度、牵引方向。

(3) 保护系统设有截割电机功率保护、恒压控制、高压保护、低压保护、防滑保护、调高液压系统,保护齐全,安全可靠。

3. 牵引行走部(1) 采用销轨牵引,承载能力大,导向好,拆装、维修方便。

(2) 采用双浮动、四行星轮行星减速机构,轴承寿命和齿轮的强度大,可靠性高。

(3) 导向滑靴回转中心同轴,保证行走轮与销轨的正常啮合。

4. 辅助装置(1) 机组左、右滚筒设有冷却装置、内外喷雾装置,达到了降低煤尘和稀释瓦斯的目的。

(2) 机组设有拖缆装置,能保护电缆和水管,使其在拖曳时平缓过渡,不会因受力而损坏。

5.电气部分采用1 台300A 真空磁力起动器配合,保护功能齐全,其最大特点是在倾斜工作面上防止采煤机在不牵引时下滑经济效益(1) MG180/435-W 型采煤机它具有功率大,破岩能力强,可直接割煤层底板015m, 采高1168m,提高了生产效率。

(2) 采用MG180/435-W 型采煤机,省去了原先打眼、放炮等工序,消除了放炮带来的不安全隐患,给工人工作带来安全感,省去了打眼放炮程序后,可减少人员10 人/ 班,年节约费用10 人×3 班×3 万元=90 万元,年节约爆破材料费用28417 元/ 班×3班×350d=29 189 万元。

(3) 采用MG180/435-W 型采煤机真正实现了双向割煤,滚筒割煤截深由630mm 提高到800mm,加快了工作面的推进速度,提高了工作面单产,每月增加产量1 万t, 年提高产量12 万t, 按160 元/t, 增加销售收入160 元/t ×12 万t=1920 万元。

(4) 采用MG180/435-W 型采煤机,实现了采煤机遥控操作,降低了工人的劳动强度,减少了成本,提高了生产效率,具有较大的安全效益。

(5) 采用MG180/435-W 型采煤机薄煤层带采底板,可最大限度地利用黑矸石资源,用于非煤三产矸石发电,以满足高速增长的经济对资源的渴求,加快建设节约型社会,以最小的资源消耗取得最大的经济效益和社会效益,具有重大的现实意义。

(6) 采用MG180/435-W 型采煤机实现了软底复杂结构薄煤层安全高效生产,它成功应用填补了新汶煤田深部复杂结构薄煤层带采底板安全高效开采技术空白,具有极高的推广应用价值。

MG300/700-WD型电牵引采煤机主要特点:(1)总体传动采用多部电机横向布置形式采煤机的总体传动,采用多部电机横向布置的传动形式,各部件之间纵向没有直接的动力传动,完全取消了螺旋伞齿传动及通轴结构等纵向布置传动环节,各部件的传动分别独立,并且简单直接,从而大大地提高了机械传动效率,降低了机体发热程度,从根本上克服了电机纵向布置传动形式的诸多不足。

(2)长摇臂、短机身为了增大采高范围和卧底量,本机采用长摇臂结构,摇臂有效长度为:2160mm,实现采高范围:1.9~3.8m,最大卧底量可达到464mm,同时为了增强摇臂润滑,本机摇臂设有强迫润滑系统。

另外,为更好地适应底板起伏变化,输送机水平弯曲以及提高爬行输送机端头能力,本机设计较短机身,机身总长为5940mm,两行走轮跨距为4860mm。

(3)左右牵引部可实现电液互换本机左右牵引部可实现电液互换,动力输入部位可安装液压马达,也可安装40Kw牵引电机,两种形式联接尺寸相同,使牵引部机械传动系统本身电液完全互换。

(4)截割电机容量调整范围宽为了加宽截割电机的调整范围,采煤机截割部设计强度为300Kw,电机容量调整范围为200~300Kw,行星机构基本借用MG300-W型采煤机结构,通过调整截割电机容量,可实现一机多型,液压牵引一机派生机型为:MG200/490-W、MG250/590-W、MG300/690-W,改造成电牵引后,一机派生机型为:MG200/500-WD、MG250/600 -WD和MG300/700-WD,从而能够更好地适应不同工作面煤质变化要求。

三种容量截割电机的联接尺寸完全相同。

(5)液压传动及电控部合二为一为了增强机身的整体刚性和部件强度,液压传动部和电控箱合二为一设计,其结构采用轧制厚钢板组焊结构,组焊后箱体整体回火处理,有效地增强了机身的刚性和部件强度。

为了进一步提高整体刚性,防止弹性变形过大,机体开焊,液压传动及电控部底部设有两条长丝杠,通过液压螺母与左右牵引部加固联接,使机身纵向更加牢固可靠。

(6)取消底托架和栽丝联接方式为增大过煤高度,采煤机取消了底托架,过煤高度:600mm,机身各对节之间,采用大直径稳钉销定位,自制高强度螺栓联接,取消了传统的楔铁定位和底座螺栓。

为进一步提高大部件联接的可靠性,采煤机除行走箱个别部位外,其它联接环节一律采用特制螺母或螺母板联接,取消了栽丝联接方式。

(7)液压元件成熟可靠,与过去主导产品互换率高液压传动部中的主要液压元件基本选用MG300-W和MG2×400-W系列采煤机的液压元件,其互换率为96%,由于MG300-W和MG2×400-W系列采煤机属于鸡西煤矿机械有限公司早期研制的主导产品,分布范围广泛,液压元件成熟可靠,因此,该采煤机的液压传动原理及控制系统与MG2×400-W型采煤机基本相同。

(8)具有很好的维护性为提高采煤机的维护性,液压传动各主要控制阀,均设于箱体以外,以便于调整,另外,行走箱与牵引部采用干式联接方式,除设计出整体结构以外,还设计出上下分体结构,以便于行走机构易损元部件的拆装维护,此两种行走箱供用户选用。

(9)操纵灵活方便采煤机的操纵形式,包括牵引,调高在内,机身两端为集中液控(改造成电牵引后为集中电控),中间手动,操纵灵活方便,液压牵引时,操纵控制原理与MG2×400-W型采煤机相同,改造成电牵引时,操纵控制原理与MG400/985-WD型电牵引采煤机相同。