钢轨接头现场焊接工艺

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

钢轨接头现场焊接工艺

同方威视-产品线管理本部

潘辉

【关键词】轨道型号、V形坡口、焊条烘焙、接头保温、A60打磨

【说明】NUCTECH制造的MB1215HS、MB1215DE、PB6000、PB2028等大型设备,是在钢轨上运行,由于钢轨较长,在土建工程现场施工过程中,常将钢轨采用手弧焊对接形式,焊接成一根无缝隙的长钢轨。本文依据《中华人民共和国铁道行业标准》TB/T1632.1—2005。参考《焊接与切割》;《机械工人-热加工》有关文献。

本文适用于不具备自动熔接、铝热焊接条件的现场。现将钢轨对接焊接工艺及要求介绍如下。

一、钢轨选择

1.1.钢轨型号:选用起重P型钢轨P38、P43。

1.2.钢轨规格:

钢轨的截面为工字形,具有良好的抗弯强度,底部是具有一定宽度的平板,可增大与基础的接触面,国标材质检测,其含碳量w C=0.5%~0.8%,含锰量w Mn=0.6%~1.5%。钢轨长度一般选用国标12.5米和9米。

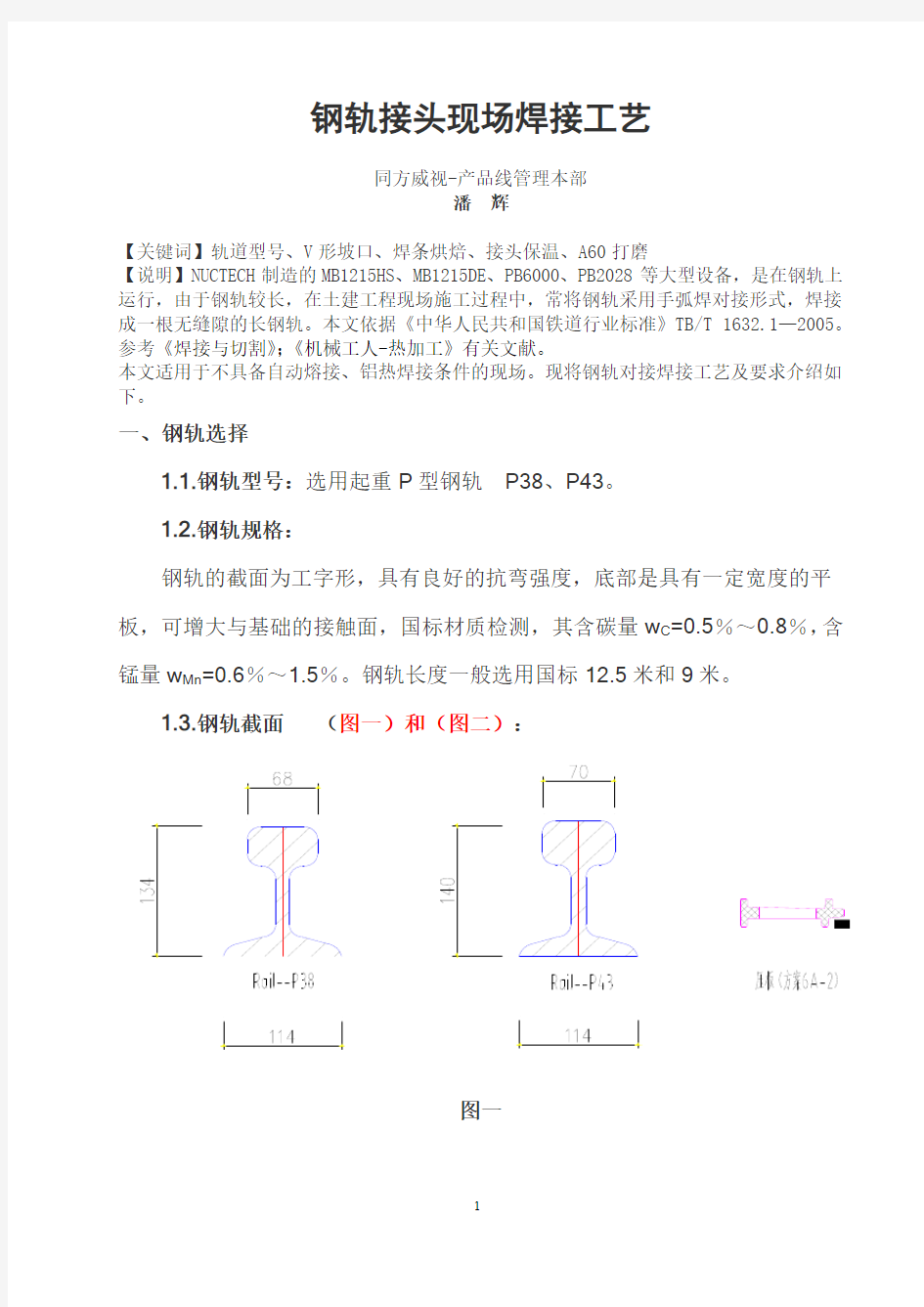

1.3.钢轨截面(图一)和(图二):

图一

图二

二、手弧焊条

2.1.第一种方法:采用E5016和D322两种焊条。在轨道焊接端头的下部,用E5016焊条;在焊接头上部表面,用堆焊焊条D322(铬钨钼钒冷冲模焊条)。这样既经济又实用,不但可保证对接焊缝质量和强度,而且可使堆焊层硬度(焊后空冷)≥55HRC。上述两种焊条直径为5mm为宜。

2.2.第二种方法:采用TYD360、TYD380焊条,这两种焊条都是钢轨接头专用焊条,可以不用烘烤、自动脱渣。

2.3.第三种方法:采用J506RH、J507低合金钢焊条

J506、J507焊条直径从2.5mm到6.0mm不等,可以进行全位置焊接,焊接时选用直流焊机,极性为反接。

三、焊机:

采用交、直流两用焊机(或直流焊机),焊接电流均为180~250A,电弧电压均为36~24V。

四、钢轨调整

4.1.端头切割(图三)

钢轨末端应为平滑的光面,必须垂直于钢轨的纵轴,可使用电锯切割。应注意清除末端表面的锈蚀,必要时该表面应做磨光处理。

图三

4.2.接头坡口:(图四)

需要焊接的端头要开成V型坡口,坡口开在轨道上半部,至轨道高度的1/3处,V型上口大小为30mm。

图四

4.3.轨道接头间隙:

坡口打磨完成后,对两条被焊接轨道间隙要进行调整,当轨缝太大时,调整端头底部间隙为10mm-12mm。调整好以后,V型上口间隙为25mm-27mm。

4.4.除锈:采用剖光机对端头进行打磨除锈,端头如果不规则,采用A60细砂轮打磨,砂轮机应沿钢轨纵向进行打磨,严禁横向打磨,要保持轨端头原曲线形状,对母材的打磨量不超过0.2mm。打磨时砂轮应与钢轨平稳接触,防止砂轮跳动。打磨时不得用力过猛,防止钢轨表面局部过热发黑发蓝。

4.5.调直:

4.5.1.用经纬仪和钢板直尺,将两根需要焊接的轨道调直对正,直度偏差<0.5mm;再用水准仪把钢轨接头调平调直,水平偏差<0.5mm。钢轨对正后用轨道夹板夹好扣牢(上紧扭矩为275NM),在夹紧钢轨的同时,对准两根钢轨中轴,对准精度为0.3mm;操作人员用手摸的方式检查钢轨的上下方向是否对正,如没有对正,松开夹钳重新对正。

4.5.2.当整条钢轨完成调校后,把轨道预埋螺栓的压板压紧(上紧扭矩为275NM),焊接前应重复检查轨道压板螺栓的是否上紧。

4.5.3.把钢轨调整好后,钢轨接头底部,点焊一块钢板,(一般用钢轨垫板临时替代),防止拆开夹具后端头错位,把钢板点焊在两条被焊接钢轨的端头,然后在拆开夹具,准备好后,开始焊接。

五、焊接工艺

5.1.工具准备

交直流电焊机(或直流焊机)1台;

0~300℃温度计一只;

氧气、乙炔气及焊炬2把;

烘焙箱或电炉一台;

保温岩棉、毛毡;

5.2.焊条准备

5.2.1.当采用TYD360、TYD380焊条时,可直接焊接,保证焊接环境温度不低于0℃即可。

5.2.2.焊条采用E5016和D322焊条时,要经过高温烘培。焊前将焊条放在200~400℃烘箱内烘焙1h(或电炉丝加热烘焙);对接焊缝底部间隙10mm,校直、校平,钢轨对接表面除油、除污、打磨及擦洗干净。

5.2.3.如果使用国产J506、J607焊条,焊条应保持干爽清洁,使用前,要烘焙至150℃以上,焊条应储存在热柜内,热柜内的温度应比外面大气温度高25℃。焊条从热柜取出后,必须马上使用。J507、J507焊接后的焊缝成型较酸性焊条难看,如果在盖面时可以用酸性焊条。

焊条直径mm2.5 3.2 4.0 6.0

选用电流A70-9090-130130-150150-190

5.2.4.如使用直流电,焊条应该接在焊机的正极。

5.3.焊接操作

5.3.1.由于钢轨焊接性能较差,因此焊接工艺较为繁琐,要把0~300℃的温度计固定在钢轨上,在距离焊缝两边100mm长的位置,用2~3把焊炬同时对钢轨预热。当钢轨温度达到200~250℃时,先用E5016焊条从钢轨底部边加热边堆焊,堆焊至轨道头部时,在用D322焊条边加热边堆焊。焊接要间断进行,尽量减少焊接部位的热量,使焊接过程中始终保持轨道温度200~250℃。全部焊接完成后,还要继续加热到250℃,再将钢轨在空气中经过≥0.5h时间缓慢冷却到室外温度(30℃左右),以防止裂纹产生。焊接后应检查焊缝处和与钢轨衔接处有无明显痕迹及焊后硬度。

5.3.2.焊接时要分层时堆焊,最后的焊缝要高出轨道表面1mm-2mm,焊接完成后,钢轨应立即盖上毛毡等隔热物。

六、焊缝打磨:

6.1.对焊接好的轨道接头,要利用A60打磨机,打磨焊接接头的轨顶面、各侧面。轨头、轨底上圆角在100mm范围内应圆顺,不允许横向打磨,母材打磨深度不超过0.2mm。焊头在轨底上表面焊缝要清理干净,35mm范围内应打磨平整。焊缝两侧200mm范围内不得有明显压痕、碰痕、划伤缺陷,焊头不得有电击伤。

6.2.钢轨焊缝接口处的凸出部位应作磨光处理。磨光作业可在焊缝温度降至大气温度时进行。磨光作业应小心缓慢地进行,焊缝的顶部尤为重要,必须确保平滑,没有凹位打磨不得使钢轨“发蓝”。打磨时若温度过高,要适当暂停打磨,待温度适宜时再进行打磨。最后用锉刀或细砂纸将表面磨光滑一些,消除大的痕迹。

6.3.最后用锉刀或细砂纸将表面磨光滑一些,消除大的痕迹(图五)

图五

八、焊缝验收

焊缝探伤合格应检查其外观尺寸,用一米钢板直尺测量钢轨焊并头的平直度应满足下表要求的规定。

焊缝平直度允许偏差: