主要设备选型计算

设备计算与选型

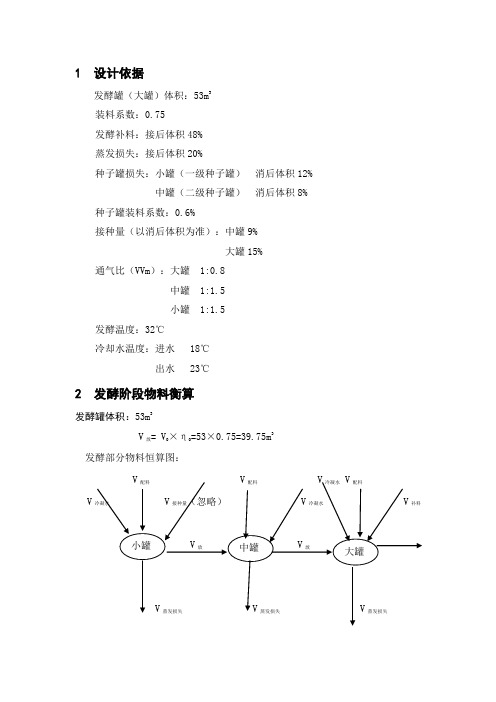

1设计依据发酵罐(大罐)体积:53m3装料系数:0.75发酵补料:接后体积48%蒸发损失:接后体积20%种子罐损失:小罐(一级种子罐)消后体积12%中罐(二级种子罐)消后体积8% 种子罐装料系数:0.6%接种量(以消后体积为准):中罐9%大罐15%通气比(VVm):大罐 1:0.8中罐 1:1.5小罐 1:1.5发酵温度:32℃冷却水温度:进水 18℃出水 23℃2 发酵阶段物料衡算发酵罐体积:53m3V放= V×η=53×0.75=39.75m3发酵部分物料恒算图:VV放+V蒸发损失=V配料+V冷凝水+V接种量+V补料=V消后+V接种量+V补料=V接后+V补料由物料衡算:V接后+V补=V蒸发+V放∴ V放= V接后+V补-V蒸发= V接后+48%V接后-20%V接后=1.28 V接后=39.75 m3∴ V接后=31.05m3又∵V接后=V消后+V接种= V消后+15% V消后=1.15 V消后=31.05m3∴V消后=27.0m3V接种=15% V消后=4.05m3V补=48% V接后=14.90m3V蒸发=20% V接后=6.21m3V冷=1.05GC(t2-t1)/ r=1.05×39.75×(125-25)/523.5×1000 =0.797×10-2m3∴V配料=V消前= V消后-V冷= 27.0-0.797×10-2=26.996m3V进= V配料+V补+V接种+V冷=27.0+14.90+4.05=46.0 m3V出= V蒸发+V放=6.21+39.75=46.0m3∵V进= V出∴假设正确二级种子罐V放= V接种=4.05m3V 0= V接种/η=4.05/0.6=6.75m3圆整为7m3由物料衡算:V消后+V接种= V放+V损失V消后+9% V消后=4.05+8% V消后1.01V消后=4.05 m3∴ V消后=4.010m3V接种=9% V消后=0.361m3V损失=8% V消后=0.321m3V冷=1.05GC(t2-t1)/r=1.05×4.05×(125-25)/523.5×1000 =0.812×10-3m3∴V配料=V消前= V消后-V冷= 4.010-0.812×10-3=4.009m3V进= V配料+ V接种+V冷=4.010+0.360=4.37 m3V出= V损失+V放=0.32+4.05=4.37m3∵V进= V出∴假设正确一级种子罐V放= V接种=0.361m3V 0= V接种/η=0.361/0.6=0.602m3圆整为1m3 由物料衡算:V消后+V接种= V放+V损失(V接种可忽略)V消后=0.361+12% V消后0.88V消后=0.361∴ V消后=0.41m3V损失=12% V消后=0.0492m3V冷=1.05GC(t2-t1)/r=1.05×0.361×(125-25)/523.5×1000 =7.2×10-5m3∴V配料=V消前= V消后-V冷=0.41-7.2×10-5=0.4099m3V进= V配料+ V冷= V消后=0.41m3V出= V损失+V放=0.0492+0.361=0.41m3∵V进= V出∴假设正确3 发酵阶段主要设备计算与选型3.1 发酵罐3.1.1 几何尺寸V大罐=53 m3设H/D=3 V1=45 m3V1=π/4 D2H=45∴ D=2.67m取D=3 mH=3×D=9 m又∵Ha =D/4=0.75 m Hb=0.05 m∴V2=π/4 D2(Hb+D/6)=π/4×32×(0.05+1/6×3)=3.89 m3V= V1+ 2V2= 45+2×3.89=52.78 m3基本符合要求,所以假设合理。

化工设备选型及设计计算

化工设备选型及设计计算1. 简介化工设备的选型及设计计算在化工工程设计中起着至关重要的作用。

合理的设备选型和设计计算可以提高生产效率、降低生产成本,同时保证设备的安全运行。

本文将介绍化工设备的选型和设计计算的基本原理和方法。

2. 化工设备选型2.1 设备选型的原则在进行设备选型时,需要考虑以下几个原则:1.工艺要求:设备的选型必须满足工艺流程的要求,包括温度、压力、流量、反应时间等方面。

2.材料的适应性:设备的材料必须能适应工艺介质的性质,包括酸碱性、腐蚀性、温度和压力等。

3.经济性:设备的选型应综合考虑设备的投资和运行成本。

2.2 设备选型的步骤设备选型的步骤一般包括以下几个方面:1.确定工艺流程:首先需要确定工艺流程,包括反应过程、分离过程等。

根据工艺流程确定所需的设备种类。

2.评估设备性能:评估设备的性能指标,包括设备的传热效率、传质效率、搅拌效果等。

3.比较不同设备类型:根据设备的性能指标,比较不同种类的设备,选择经济合理且能满足工艺流程要求的设备。

4.考虑设备的维护和运行成本:除了设备的投资成本外,还需要考虑设备的维护和运行成本,包括能耗、人力和维护费用等。

3. 化工设备设计计算3.1 设计计算的目的化工设备的设计计算是为了确定设备的主要参数和尺寸,包括设备的体积、负荷、结构等。

3.2 设计计算的基本原理设备的设计计算是根据工艺流程和设备的选型结果进行的。

根据工艺流程,可以确定设备的工艺参数,如温度、压力、流量等。

根据设备的选型结果,可以确定设备的尺寸和结构。

3.3 设计计算的步骤设计计算的步骤一般包括以下几个方面:1.确定工艺参数:根据工艺流程确定设备的工艺参数,如温度、压力、流量等。

2.确定设备的尺寸:根据工艺参数和设备选型结果,确定设备的尺寸,如设备的直径、高度等。

3.计算设备的负荷:根据工艺参数和设备的尺寸,计算设备的负荷,包括传热负荷、传质负荷等。

4.设计设备的结构:根据设备的尺寸和负荷,设计设备的结构,包括设备的支撑、连接等。

设备选型计算书

设备选型计算书边界条件:工程容量50MW,25台风力发电机组,容量2MW。

新建一座110kV升压站,1台主变,容量50MV A,1回送出线路,长度30km。

110kV、35kV均采用单母线接线方式;25台箱变,容量2MV A,箱变与风机采用单元接线方式。

3回集电线路,长度分别6km(6台)、9km(10台)、24km(9台),采用电缆直埋敷设方式。

110kV变电站三相短路电流计算:一、基本参数:1、系统:系统短路电流40kA,线路长度30km。

X 系∗=1I∗=1II j=1400.5=0.013X 线∗=X架×S jj2×L=0.4×1002×30=0.09X系统∗=X系∗+X线∗=0.013+0.09=0.1032、风机:风机额定电流1.7kA。

X风机∗=1II j=11.779.637=46.8453、主变:容量50MV A,U d%=10.5。

X主变∗=U d%100×S jS=10.5100×10050=0.214、箱变:容量2MV A,U d%=6.5。

X箱变∗=U d%100×S jS=6.5100×1002=3.255、线路:X 缆=0.12Ω/km(35kV电缆),X架=0.4Ω/km(架空线)。

三回集电线路长度分别为L1=6km;L2=9km;L3=24km。

X L∗=X缆×S jj2=0.12×1002=0.009回路1(6台风机):X L1∗=16× X风机∗+X箱变∗+X L∗×L1=16×46.845+3.25+0.009×6 =8.403回路2(10台风机):X L2∗=110× X风机∗+X箱变∗+X L∗×L2=110×46.845+3.25+0.009×9 =5.091回路3(9台风机):X L3∗=19× X风机∗+X箱变∗+X L∗×L3=19×46.845+3.25+0.009×24 =5.782二、短路计算:1、110kV侧短路阻抗X L1∗//X L2∗=3.17 X L1∗//X L2∗//X L3∗=2.047X 110′=X L1∗//X L2∗//X L3∗+X 主变∗=2.257X 110′′=X 系统∗=0.103短路电流I 110=I j ×1110′+I j ×1110′′=0.5×1+0.5×1=5.076(kA )冲击电流i ch = 2×K ch ×I 110=12.919(kA ) [K ch =1.8]全电流I ch= 1+2×(K ch −1)2×I 110=7.665(kA )短路容量S = 3×I 110×U j =1015.433(MVA )2、35kV 侧短路阻抗X 35′=X L1∗//X L2∗//X L3∗=2.047 X 35′′=X 系统∗+X 主变∗=0.313短路电流I 35=I j ×135′+I j ×135′′=1.571×1+1.571×1=5.786(kA )冲击电流i ch = 2×K ch ×I 35=15.136(kA ) [K ch =1.85]全电流I ch = 1+2×(K ch −1)2×I 35=9.047(kA )短路容量S = 3×I 35×U j =368.285(MVA )3、0.69kV 侧短路 (1)回路1短路阻抗X L2∗//X L3∗=2.707X 35′′//X L2∗//X L3∗=0.2810.281+0.054=0.335 46.845+3.25 ÷5=10.019′=10.019//0.335+3.25=3.574X0.69′′=46.845X0.69(2)回路2短路阻抗X L1∗//X L3∗=3.425X35′′//X L1∗//X L3∗=0.2870.287+0.081=0.36846.845+3.25÷9=5.566′=5.566//0.368+3.25=3.595X0.69′′=46.845X0.69(3)回路3短路阻抗X L1∗//X L2∗=3.17X 35′′//X L1∗//X L3∗=0.2850.285+0.216=0.501 46.845+3.25 ÷8=6.262X 0.69′=6.262//0.501+3.25=3.714X 0.69′′=46.845通过对比可知,当回路1短路时,阻抗最小,短路电流最大,所以选择回路1短路作为0.69kV 侧短路计算的基准。

8119综采工作面运输设备选型计算

3101工作面运输设备选型计算1、3101运输顺槽巷带式输送机:a=1°—4° (从尾部至头部),L=470m (从尾部至头部),带强860N/mm , 带速 V = 2m/s,带宽 B=800mm。

(1)选型计算初定设计参数:上托辊间距为1200mm,下托辊间距为3000mm,托辊槽角为35°,上下托辊辊径108mm,导料槽长度4000mm,输送带上胶厚4.5mm,下胶厚1.5mm,托辊前倾1°20'。

1)核算输送机能力由公式 Q=3.6Svky由a=35° 查的0=20° S = 0.06914m2根据仪=1°--16。

--1°,查的卜=1所以Q=560t/S>500t/h满足要求2)根据原煤粒度核算输送机带宽根据公式B>2a + 0.2B =(2x300 + 200) mm = 800mm输送机带宽B=800mm能满足输送300mm粒度原煤要求。

(3)计算圆周驱动力和传动功率1)计算圆周驱动力各种参数的确定上托辊转动部分重量:q‘=11.7kg/m下托辊转动部分重量:q〃=4.0kg/m托辊阻力系数:全程满载:⑦=0.036考虑附加阻力;全程空载:8=0.013 考虑附加阻力。

胶带每米荷重:q= Q/3.6v=55.6kg/m胶带每米自重:q°=10.9kg/m PVG800S圆周驱动力:F = F1+F2+F3 + F'式中:F1——上分支运行阻力,N;F2 ——下分支运行阻力,N;F3 ——物料提升阻力,N。

『一一附加阻力,N。

①全程满载(⑦-0.036考虑附加阻力):上分支运行阻力:F「(q+ q0+ q')«gL h = 29273N下分支运行阻力:F2=(q0+ q〃)cgL h = 5578N物料提升阻力:F3=qHg =-42424N附加阻力F'=F1' +F2, +FJ + F4, =3000 N 圆周驱动力:F有1 = F1+F2+F3 +F'=-4573N②全程满载(⑦=0.012考虑附加阻力):上分支运行阻力:F1=(q+ q0 + q,)^gL h = 9758N下分支运行阻力:j=笛0十 q〃)cgL h=1860N物料提升阻力:F3=qHg =-42424N附加阻力F'=F1' +F2, +FJ + F4, =3000 N 圆周驱动力:F 有2 = F]+F2 + F3 +F'=-27806N③全程1000米满载(⑦口).012考虑附加阻力):上分支运行阻力:一="+ q0 + q')ttgL h= 1389 + 2026 + 2927=6342N下分支运行阻力:F2=(q)+ q〃)cgL h=1860N物料提升阻力:F3=qHg =-37455N附加阻力F'=F1' +F2, +F3, + F4' =3000 N圆周驱动力:F 有2 = F]+F2 + F3 +F'=-26253N④全程空载(⑦-0.036考虑附加阻力):上分支运行阻力:F]=(q+ q0+ q‘)cgL h = 8460N下分支运行阻力:j=笛0十 q〃)cgL h = 5578N物料提升阻力:F3=qHg =0N附加阻力F'=F1' +F2, +F3, + F4' =3000 N圆周驱动力:F 空= F1+F2 + F3 +F'= 17038N根据以上工况做比较I F有/最大,故设计按有载计算功率。

设备选型计算

(一)项目概况(1)基本概况加压供水:加压供水户数127户。

泵房与最远点水平距离为117米,泵房高度为2.75米,该区最高点标高为23.15米,总垂直距离为25.9m。

(2)用水定额每户3.5人、200L/d.人、时间变化系数2.5、一厨一卫当量选择4(3)市政管网压力0.16MPa(二)设备的参数计算(1)水泵流量的确定用水定额:每户人数m=3.5人、用水定额=200L/d.人、时间变化系数K h=2.5、一厨一卫当量选择Ng=4,取用水小时数T=24ha)按计算公式3.6.4,最大用水时卫生器具给水当量平均出流概率(U):U0=100q L×m×K h0.2×N g×T×3600%=100×200×3.5×2.50.2×4×24×3600%=2.5318%qL ——最高用水日的用水定额(200L/d.人)m ——每户用水人数(3.5人)Kh ——小时变化系数(2.5)Ng ——每户设置的卫生器具给水当量数(4)T ——用水时数(24小时)计算出U=2.5318%b)管段卫生器具给水当量总数同时出流概率(U)计算公式系数(a c):由U0查GB50015-2003表附录C中C表,得:a c=0.01539c)管段的卫生器具给水当量同时出流概率(U):U=1001+a×N−10.49N g%加压供水总当量:∑Ng=127户×4=508U=1+a×N−10.49N g %=1001+0.01539×508−10.49508%=5.88%d)管段的设计秒流量(q g):Q g=0.2×U×N g=0.2×0.0588×508=5.97408(L/S)则加压供水区住户的用水最高峰总流量为:Q g×3.6=5.97408×3.6≈22(m3/h);即加压供水区供水设备的总流量取22m3/h(2)水泵扬程的确定按照《建筑给水排水设计规范》的规定水泵直接供水所需扬程按下式进行估算(以满足一栋楼的最不利点用水要求时水泵所需扬程为计算依据)。

设备的选型和设计计算

5.2 贮罐

分类

A.立式贮罐 平底平盖系列、平底锥系列底 90°无折边锥形底平盖系列、立式球形封头系列 90°折边锥形底、椭圆形盖系列、立式椭圆封头系列 以上系列适用非易燃易爆、非剧毒化工液体 B.卧式贮罐 卧式无折边球形封头系列 :适用非易燃易爆、非剧毒 化工液体。P≤0.07MPa 卧式有折边球形封头系列 :化工液体。P=0.25~4.0MPa

(立式或卧式长度)的换热器,并确定台数。

⑿ 验算压力降 不符合要求,要重新选择。 ⒀ 画出换热器设备草图,向设备机械人员完成换热器 的详细部件设计

5.4 分离设备

5.4.1液固分离设备 分离方法 (1)浮选 (2)重力沉降 (3)*离心沉降 (4)*过滤

离心机

离心机有很多种,各有特点,可用于液-液,固 液相的分离。常用离心机有过滤式,沉降式, 高速分离,台式,生物冷冻和旁滤等类型 分类 A.过滤式离心机 B.沉降式离心机 C.高速离心机

内热式回转 炉 外热式回转 炉

直立圆筒形炉-垂直燃烧式(底烧)

箱式炉-卧式-水平燃烧式

垂直燃烧式(底烧)

管式炉

卧管(水平管) 水平燃烧式 特殊燃烧式 立式炉 垂直燃烧式(底烧) 立管(垂直管) 水平燃烧式 管式炉特殊燃烧式

冷却塔

干式 直接式 间接式 自然通风 冷却塔分类 湿式 机械通风 抽风式 开放式 逆流式 横流式 逆流式 横流式 鼓风式 -逆流式

压缩和排气过程。

制冷机

A 分类

(1)活塞式制冷机:应用范围广、高速、热效率 高等优点,缺点是结构复杂、运行稳定性差 (2)离心式制冷机:转速高 、制冷量大、运行 平稳、经济等 。缺点是效率低于活塞式制冷机 (3)螺杆式制冷机:与活塞式制冷机比,结构简 单,体积小、单机压缩比大等

(完整word版)采煤机选型计算

8-3煤综采工作面主要设备选型1、采煤机(1)采煤机小时生产能力核算双向割煤具有辅助工序少,采煤速度快,工序紧凑,工时利用率高及生产能力大的特点,因此工作面采用双向割煤方式。

采煤机在工作面的进刀方式,将直接影响工作面的工时利用以及采煤机效能的发挥。

为减少工作面人员操作工作量,设计采用端部斜切进刀方式,双向割煤。

采煤机的平均落煤能力为:Q m=60.Qγ·[L·(1+i)-2i·L m]/[(K·T1·L·C)-2T d·Q r/(B·H·γ)] 式中:Q m---采煤机平均落煤能力,t/h;Qγ---工作面日产量,3636t/a,120万吨/年÷330天=3636t/a;L---工作面长度,150m;l m---采煤机两滚筒中心距,10m;H---平均采高,3.0m;B---采煤机截深,0.6m;C---工作面回采率,95%;γ---煤的容重,1.34t/m3;T d---采煤机返向时间,2min;K---采煤机平均日开机率,0.80;T1---综采工作面日生产时间,960min;i---采煤机割煤速度V c与空刀牵引速度V k之比,i=V c/V k,取i=0.5则工作面采煤机平均落煤能力:Q m=60×3636×[150×(1+0.5)-2×0.5×10]/[0.8×960×150×0.95-2×2×3636/(0.6×3.0×1.34)]=453.6t/h(2)采煤机平均割煤速度综采工作面,按采煤机平均落煤能力为454t/h计算割煤速度:V c=Q m/(60·B·H·γ·C)=454/(60×0.6×3.0×1.34×0.95)=3.3m/min(3)采煤机最大割煤速度和最大生产能力采煤机最大割煤速度:V max= K c·V c采煤机最大生产能力:Q max= K c·Q m式中:V max---采煤机最大割煤速度,m/min;Q max---采煤机最大落煤量,t/h;K c---采煤机割煤不均衡系数,取1.3;则:V max=1.3×3.3=4.3m/minQ max=1.3×454=590t/h(4)采煤机装机功率按采煤机单位能耗计算采煤机功率为:N=60K b×B×H×V max×H W式中:N——采煤机功率,kWB——截深,B=0.6mH——采高,H=3.0mH W——能耗系数H W=0.8kWh/m3V max——采煤机最大割煤速度,4.3m/min。

设备的选型计算及校核

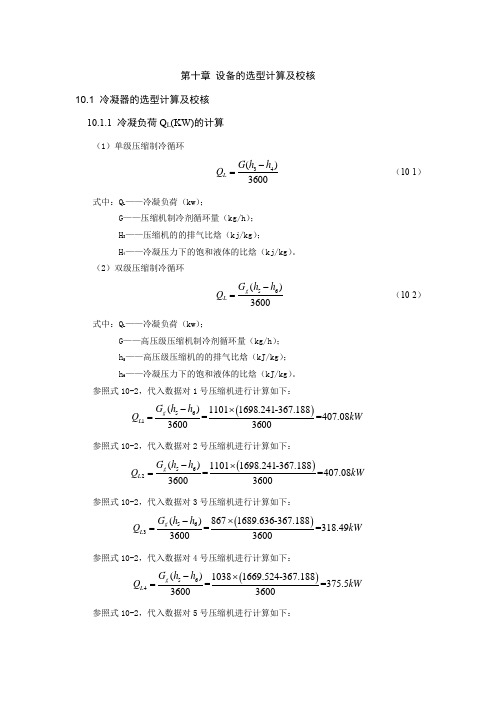

第十章 设备的选型计算及校核10.1 冷凝器的选型计算及校核10.1.1 冷凝负荷Q L (KW)的计算(1)单级压缩制冷循环34()3600-=L G h h Q (10-1) 式中:Q L ——冷凝负荷(kw );G ——压缩机制冷剂循环量(kg/h );H 3——压缩机的的排气比焓(kj/kg );H 4——冷凝压力下的饱和液体的比焓(kj/kg )。

(2)双级压缩制冷循环56()3600-=g L G h h Q(10-2) 式中:Q L ——冷凝负荷(kw );G ——高压级压缩机制冷剂循环量(kg/h );h 5——高压级压缩机的的排气比焓(kJ/kg );h 6——冷凝压力下的饱和液体的比焓(kJ/kg )。

参照式10-2,代入数据对1号压缩机进行计算如下:()561()11011698.241-367.188==407.0836003600-⨯=g L G h h Q kW参照式10-2,代入数据对2号压缩机进行计算如下:()562()11011698.241-367.188==407.0836003600-⨯=g L G h h Q kW参照式10-2,代入数据对3号压缩机进行计算如下:()563()8671689.636-367.188==318.4936003600-⨯=g L G h h Q kW参照式10-2,代入数据对4号压缩机进行计算如下:()564()10381669.524-367.188==375.536003600-⨯=g L G h h Q kW参照式10-2,代入数据对5号压缩机进行计算如下:()565()10381669.524-367.188==375.536003600-⨯=g L G h h Q kW 参照式10-2,代入数据对6号压缩机进行计算如下:()566()6731668.62-367.188==243.336003600-⨯=g L G h h Q kW 参照式10-2,代入数据对7号压缩机进行计算如下:()567()7461621.341-367.188==259.8936003600-⨯=g L G h h Q kW 参照式10-1,代入数据对8号压缩机进行计算如下:()34814951723.7367.188()==563.336003600⨯--=L G h h Q kW 参照式10-1,代入数据对9号压缩机进行计算如下:()34919961687.542367.188()==732.0636003600⨯--=L G h h Q kW 参照式10-1,代入数据对10号压缩机进行计算如下:()341010411671.719367.188()==377.2336003600⨯--=L G h h Q kW 综合以上计算,可得总的冷凝负荷为:12345678910=+++++++++ =407.08+407.08+318.49+375.5+375.5+243.3+259.89+563.33+732.06+377.23 =4059.46L L L L L L L L L Q Q Q Q Q Q Q Q Q Q Q kW根据下表10-1查得冷凝温度35℃、进口湿球温度为28.2℃时排热量校正系数为1.414,则实际的负荷为:1.4144059.46=5740.09=⨯L Q kW表10-1 R717排热量校正系数表冷凝温度(℃)空气进口湿球温度(℃) 10 12 14 16 17 18 19 20 21 22 23 24 25 26 27 28 29 290.72 0.78 0.86 0.96 1.01 1.09 1.18 1.3 1.43 1.6 1.84 2.16 2.66 300.68 0.73 0.81 0.88 0.94 1 1.07 1.15 1.27 1.4 1.59 1.79 2.13 310.64 0.68 0.74 0.82 0.86 0.91 0.97 1.04 1.12 1.22 1.36 4.52 1.74 2.06 320.61 0.65 0.39 0.74 0.8 0.84 0.89 0.95 1.02 1.1 1.2 1.34 1.46 1.7 2.02 330.57 0.61 0.65 0.7 0.73 0.78 0.82 0.87 0.92 0.99 1.07 1.16 1.29 1.45 1.66 1.96 34 0.55 0.58 0.52 0.66 0.69 0.72 0.86 0.8 0.85 0.9 0.96 1.04 1.14 1.27 1.42 1.63350.52 0.54 0.58 0.62 0.63 0.67 0.7 0.73 0.78 0.83 0.88 0.94 1.02 1.11 1.23 1.37 1.59 360.5 0.52 0.55 0.59 0.61 0.63 0.66 0.69 0.72 0.75 0.81 0.86 0.92 1 1.09 1.22 1.35 370.47 0.49 0.52 0.55 0.57 0.59 0.61 0.64 0.67 0.7 0.73 0.79 0.84 0.9 0.97 1.06 1.21 380.45 0.47 0.5 0.53 0.55 0.56 0.58 0.6 0.62 0.65 0.68 0.72 0.76 0.82 0.88 0.96 1.01 390.43 0.45 0.47 0.5 0.52 0.53 0.54 0.56 0.58 0.61 0.63 0.67 0.7 0.74 0.8 0.86 0.95 400.42 0.43 0.45 0.48 0.5 0.5 0.52 0.53 0.55 0.58 0.6 0.62 0.66 0.69 0.73 0.78 0.85 410.4 0.41 0.43 0.45 0.46 0.47 0.49 0.5 0.52 0.54 0.56 0.58 0.61 0.64 0.67 0.71 0.76 420.39 0.4 0.41 0.43 0.44 0.45 0.47 0.48 0.49 0.51 0.53 0.55 0.57 0.6 0.62 0.66 0.7 430.37 0.38 0.39 0.41 0.42 0.43 0.44 0.45 0.46 0.48 0.5 0.51 0.53 0.55 0.58 0.61 0.65 440.36 0.37 0.38 0.39 0.4 0.41 0.42 0.43 0.44 0.46 0.47 0.49 0.5 0.52 0.54 0.57 0.6 45 0.34 0.35 0.36 0.37 0.38 0.39 0.4 0.41 0.42 0.43 0.44 0.46 0.47 0.49 0.51 0.53 0.5610.1.2 冷凝面积F(m 2)的计算==∆L L m FQ Q F K t q (10-3) 式中:q F ——冷凝器单位面积热负荷,查《冷库制冷工艺设计》表4-15取q F =2400W/m 2;△t m ——对数平均温差;K ——冷凝器的传热系数;故冷凝总的冷凝面积为:25740.091000==2391.72400L F Q F m q ⨯= 一般选定的冷凝器的传热面积应比实际需要的传热面积留出20-30%的裕度,本设计取25%,故冷凝器的传热面积为:21.252391.72989.63F m =⨯=10.1.3 冷却水量(m 3/s)的确定蒸发式冷凝器的用水量Vs (m ³/s )可按下式10-4进行计算:()23.33~4.4410 1.05S F V ρ-⨯⨯= (10-4) 式中:F ——蒸发式冷凝器的冷却面积(m 2);(3.33~4.44)×10-2——单位面积循环水量[kg/m 2·s];5%——补充水量,按循环水量的5%计算; ρ——冷水的密度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第四章主要设备选型计算工艺流程中的主要设备包括标准设备(定型产品),根据生产选择使用;非标准设备(非定型产品)根据计算进行设计和制造。

4.1磨矿工序1.振动球磨机考虑到本设计为年产9000吨APT,生产量比较大,所以采用处理量较大的双筒振动球磨机2MZ-800 型(功率P=30kw)。

已知:1 )球磨机处理量Q = 750 kg/h;2)工作时间为每天每台20 小时;3)每天的磨矿量为43615.94 kg 。

计算:所需球磨机的台数为:43615.94 十350 -20 = 2.9 ,取3 台1. 料仓已知:1)处理能力为碱分解一批矿(设为5000kg )的一半;2)黑钨精矿的松装比重:6kg/L ;3)填充系数:0.9。

计算:V计算=5000 十2 十0.9 十6 = 462.97 (L) = 0.463 m 3料仓为类似圆锥形,取实际尺寸:a= 1.1 m h = 1.2 mV实际=1/3 X1.12X1.2 = 0.484 m 3 >V 计算计算结果符合要求,取与球磨机相同台数,3 个料仓。

2. 螺旋给料机选用①100 X400的螺旋给料机,其给料量Q = 0〜500kg/h ,其台数与球磨机相匹配,取3 台。

3.给料机用减速器选用0 〜70r/min ,功率1.5kw ,取与球磨机台数相同,取3 台。

4.直流电动机选用Z2-12 直流电动机(P=0.6kw ),台数取与球磨机相同,取3 台5.电动葫芦选用TVH-0.5型,运载能力Q=0.5T,提升高度H = 12 m 设计为三台球磨机公用一台电动葫芦,取一台。

6.高位水箱已知:1)磨矿工序的水矿比=1 : 2 ;2)水箱贮水为碱分解一批矿(设为5000kg )的一半;3)填充系数:0.9 。

计算:V计算=5000 十2 十2 十0.9 = 2.78 m 3水箱设计为长方体,长和宽相等,令高h = 1.2a,贝Ua2 h = 1.2a3= 2.78求得a=1.4m 取a = 1.4 m h = 1.6 mV实际=1.4 X1.4 X1.6 = 3.136m 3>V 计算故水箱的实际尺寸为1400 X1400 X1600mm数量与球磨机台数相匹配,取3 台水箱。

7. 转子流量计已知:1 )球磨机的磨矿量Q = 750kg/h ;2)设最大水量:矿量=0.5 : 1。

计算:进水量为:750 X0.5 -1 = 375L/h故取LZB-15型转子流量计(40〜400 L/h )。

每台球磨机配用一转子流量计,故取3 台。

9.扬液器计算:V计算=(65096.79 -2.33+47107.42 -1.38 ) - (43615.94 廿000 ) —).8 -1000=8.90m 3选取1.1d = h,则d=2.2 , h=2.4V实际=n/4 X2.22X2.4 = 3.86m 3满足要求。

故扬液器的实际尺寸为①2200 X2400mm,取3台。

10. 矿浆搅拌槽根据碱分解工序设备选择:碱分解锅为10m 3,碱分解2 吨矿/锅。

矿浆搅拌槽的容积按碱分解所需的矿浆体积计算,填充系数为0.5,矿浆密度是2.33kg/L ,矿浆体积为:V 计算=65096.79 -2.33 -43615.94 廿000 -1000=3.2则矿浆搅拌槽的容积为:3.2十2 = 6.4 m 3取6m 3一台球磨机对应一台矿浆搅拌槽,故取①2000 X2000钢槽3台,用A3(S=8〜10mm) 钢板焊成。

11.泥浆泵每台矿浆槽配一台泥浆泵,选用2PN(Q = 30 m 3/h , H = 22m , P= 11kw)泥浆泵3 台。

4.2碱分解工序1. 碱分解反应锅设反应锅填充系数为0.8 ,每锅作业时间为:8 小时,根据物料平衡计算结果,每批矿浆加液碱的处理量为:V批=65096.79 十2.33 + 47107.42 -1.38 十43615.94 廿000 -1000 = 7.12 m3V锅=7.12 —).6=8.9m 3选用10 m 3反应锅,其台数为:43615.94 -5000-3=2.91 台取3台。

选用工作压力为1.5MPa 的反应锅,采用远红外线加热装置。

2.稀释槽已知:1)每批分解产物稀释3倍;2)填充系数:0.7;3)高径比为1 。

计算:V 计算=3 X7.12 十0.7 = 30.51m 3取h = d = 3400mm,贝U V 实际=n/4 X3.43= 30.85 m 3> V 计算符合要求。

故稀释槽的实际尺寸为:①3400 X3400mm。

一个反应锅对应一台稀释槽,取3用S=10mm的A3钢板焊接。

3.浓Na2WO 4料液贮槽已知:1 )浓Na 2WO 4溶液中浓WO 3浓度为210 kg/ m 3;2)贮半天的料液;3)填充系数:0.80〜0.85。

计算:V计算=29284.88 十210 P.8 十2 = 87.16 m 3取4 台h : d = 1 : 1 则设d = 3.1m h = 3.1mV实际=n/4 X3.12X3.1 X4 = 93.54 m 3> V 计算符合要求故浓Na2WO4料液贮槽的实际尺寸为①3100 X3100 mm。

并配4台搅拌用潜水泵,型号QY75/100 (Q = 75 m 3/h,H = 7m,P = 2.2kw )4.配料液槽已知:1 )可装半天料液,料液中WO 3 浓度为20 kg/m 3;2)填充系数:0.80〜0.90;3)高径比为1 。

计算:V计算=29284.88 -20 十2 P.9 = 813.47 m 3配料液槽取12个,每槽容积813.47 -12 = 67.79 m 3取d = 4.3 m h = 4.7 mV实际=n/4 X4.32X4.7 = 68.22 m 3>V计算满足要求5•泥浆泵(将稀释后的矿浆输入板框压滤机)选用2PN型泥浆泵(Q = 30 m 3,H = 22 m )取3台6•板框压滤机(一次过滤用)已知:1)湿钨渣密度:2 kg/L ;2)板框压滤机填充系数:0.70〜0.80 ;3)板框压滤机一班工作两次。

计算:V 计算=5000 十2X41.43% 十2 十0.6 十0.8 -1000 = 2.16 m 3选用BAY-180铸铁板框压滤机,其过滤面积为100 m2,选3台。

考虑到二次过滤3台,共需6台。

7.集液池集液池为一水泥池,内衬软塑料,分为两池。

一池集浓液,一池集稀液。

其尺寸为1500 X1500 X3000 mm,用S=6mm 的钢板焊制,并配液下泵选用FSZ-K 型(Q = 13 m 3/h,H = 15 m,吸程1.5m )8.微孔过滤机选用30 m 2 3atm 陶瓷过滤机,取6台。

8.钨酸钠料液输送泵选用IH65-50-160 型离心水泵(Q = 25 m3/h,H = 32m,P = 5.5kw ),配用2台。

4.3离子交换工序1.离子交换柱1选用交换柱规格为①2000 X10000mm,其截面积为—n>22= 3.14 m 24树脂装柱高度为9米,取201 X7型树脂,湿真密度为0.73t/ m3,水份为42.5%,操作容量为260kg/t干树脂。

根据日物料平衡结果,日产APT为29.99t,(1)单柱周期WO3吸附量计算:1260 X— nX2 X9 X0.73 X(1 — 0.425 )= 3.086t4(2)单柱周期APT产量计算:设APT中WO 3含量88.5%,结晶率为95%,交换、结晶、烘干损失忽略不计,则单柱APT产量为:3.086 X0.95 P885 = 3.313t(3)单柱周期加入物料量计算:①交前夜:以交前夜20g/L,单柱周期交前液量为3.086 -X).020 = 154.3 m 3②纯水:根据生产实践,交换工序每吨APT纯水用量为24.604吨,则单柱周期纯水用量为24.604 X3.313 = 81.513 m 3③单柱周期一段液用量计算:根据生产实践,每吨APT 一段液体积为1.543m 3,则单柱周期一段液用量为:1.543 X3.313 = 5.112m 3④单柱周期解吸剂用量计算:根据生产实践,每吨APT解吸剂用量为7.6m3,则单柱周期解吸剂用量为:7.6 X3.313 = 25.179m 3⑤单柱周期交后液产出量计算:据物料平衡计算结果,日产交后液为1484.973m 3,则单柱周期交后液产出量为:⑥单柱周期二段液产出量计算:据物料平衡计算结果,日产二段液为164.677m 3,则单柱周期二段液产出量为:164.677 十29.99 X3.313 = 18.190 m 3⑦单柱周期三段液产出量计算:与解吸剂量相同。

⑧单柱周期洗氯液产出量计算:据生产实践,每吨APT 洗氯液为6.674 m 3,则单柱周期洗氯液产出量为:6.674 X3.313 = 22.111 m 3(4)单柱作业时间计算取吸附、洗钨和洗氯过程线速度为8cm/min ,解吸速度为3cm/min ,已知柱截面积为3.14 m 2。

①吸附时间:164.059 十(3.14 X0.08 X60 )= 10.89 h②洗钨时间:480.3 -29.99 X3.313 十(3.14 X0.08 X60 )= 3.52 h③解吸时间:(5.112+25.179 )-(3.14 X0.03 X60 )= 5.36 h④洗氯时间:22.111 -(3.14 X0.08 X60)= 1.47 h⑤反冲时间:1h⑥操作时间:1h则单柱周期作业时间为:10.89 + 3.52 + 5.36 + 1.47 + 1 + 1 = 23.23 h (5)单柱APT 日产量为:3.313 X(24/23.23 )= 3.423 t( 6)离子交换柱台数计算9000 -(300 X3.423 )= 8.76 (根)取9 根(7)201 X7型树脂用量计算: 3.14 X9 X0.73 X=185.67t,取188 吨。

2.循环槽已知: 1 )地面循环槽分别为料液、纯水、一段液、淋洗剂4 个钢制内衬软塑料的,盖子用硬聚氯乙烯板制作;2)计算以装一柱一段液为准;3)填充系数为0.85,高径比为1。

计算:V计算=(V 一段液/3 )-0.85=128788.53 -3-0.85 -1000 = 16.84 m 3选取d = 2.8m h = 2.8mV 实际=n/4 X2.82X2.8 = 17.23m 3满足要求。

故循环槽的实际尺寸为①2800 X2800mm。

3.高位槽已知:1 )选用4 台与循环槽相对立,用硬聚氯乙烯板制作的槽子;2)填充系数为0.70,高径比为1;3 )高位槽容积为循环槽的1/4〜1/5。