伺服系统的软件设计

伺服系统的软件设计与开发

伺服系统的软件设计与开发伺服系统是一种具有反馈控制的电机控制系统,其主要功能是精确控制伺服电机的运动,使其在给定的时间内到达目标位置或达到目标速度。

在伺服系统中,软件系统起着至关重要的作用,它负责将高层控制指令转化为电机控制信号,并运行在嵌入式系统上,实时控制运动状态和运动精度。

1.伺服系统软件设计的基本要求伺服系统软件设计的基本要求是实时性、可靠性和稳定性。

实时性是指系统必须以确定的时间响应用户的指令,保证在规定的时间内完成控制任务。

可靠性是指系统必须在长时间的运行中保持稳定,不出现死机、控制失效等故障。

稳定性是指系统必须能够在不同环境下保持稳定的控制精度和运动精度。

2.伺服系统软件设计的框架和工具伺服系统的软件设计应该遵循模块化、可复用、可维护和可移植的原则。

常见的设计框架包括MVC模式、MVVM模式和其他基于组件化的设计模式。

软件的编写语言可以选择C、C++、Python等,开发环境可以使用Visual Studio、Eclipse等IDE软件。

同时要注意选择合适的编译器、调试器和代码版本管理工具。

3.伺服系统软件设计的关键技术(1)运动控制算法伺服系统的核心技术是运动控制算法,实现良好的运动控制算法是保证伺服系统运行稳定的关键。

运动控制算法主要包括位置控制、速度控制和力控制等方法,可以应用PID、自适应控制、模糊控制、神经网络控制等算法实现。

(2)位置检测与反馈控制伺服系统需要有高精度的位置检测系统和反馈控制系统,以实现对电机位置的精确控制。

通常采用编码器、激光干涉仪、光电开关等位置传感器进行位置检测,通过高精度的反馈进行闭环控制。

(3)通信协议伺服系统需要与上位机、其他设备进行通信,因此需要制定或选择合适的通信协议。

常用的协议包括CAN总线、RS485总线、以太网通信等,应根据实际的控制应用场景选择。

4.伺服系统软件开发流程伺服系统软件开发需要遵循软件工程的基本原则和开发流程,包括需求分析、设计、编码、测试和维护等阶段。

伺服电机软件控制方法

伺服电机软件控制方法

首先,伺服电机软件控制方法通常涉及使用特定的控制算法,

例如PID(比例-积分-微分)控制算法。

PID控制算法可以根据伺服电机的位置误差、速度误差和加速度误差来调节控制信号,从而实

现对电机位置的精确控制。

此外,还可以使用高级控制算法,如模

糊控制、神经网络控制等,以适应不同的控制需求和环境。

其次,伺服电机软件控制方法涉及编程技术,通常使用编程语

言如C、C++、Python等来实现电机控制程序。

这些程序可以通过串口、以太网或其他通信接口与伺服驱动器进行通信,发送控制指令

和接收反馈信号,实现对电机的精确控制。

此外,还可以借助现成

的控制库或框架,如Arduino、ROS(机器人操作系统)等,来简化

控制程序的开发和调试。

另外,伺服电机软件控制方法还需要考虑运动规划和轨迹控制。

通过软件可以实现复杂的运动规划,如直线运动、圆弧运动、插补

运动等,以满足不同的应用需求。

同时,还可以实现轨迹控制,即

根据预先设定的轨迹要求,通过软件控制电机按照特定的轨迹进行

运动,实现精确的位置控制和运动轨迹。

最后,伺服电机软件控制方法还需要考虑实时性和稳定性。

由于伺服电机通常需要实时响应控制指令,并实现稳定的运动控制,因此在软件设计和编程过程中需要考虑实时性和稳定性的要求,以确保电机能够按照预期的方式进行控制和运动。

综上所述,伺服电机软件控制方法涉及控制算法、编程技术、运动规划和轨迹控制等多个方面,需要综合考虑实现精确、稳定和高效的电机控制。

希望这些信息能够对你有所帮助。

闭环伺服系统设计

主控界面设计

设计简洁明了的主控界面,方便用户进行系统监控和控制。

自定义报表和图形显示

根据用户需求,设计各类报表和图形显示,提供直观的数 据分析和可视化功能。

05 闭环伺服系统调试与优化

系统调试流程

硬件检查

检查伺服系统的硬件连接是否 正确,确保电机、编码器、驱

数据分析

对记录的数据进行统计分析,找出最优的控制参数组合。

参数应用

将最优的控制参数应用到伺服系统中,并进行验证和确认。

06 闭环伺服系统发展趋势与 展望

新技术与新材料的应用

01

数字孪生技术

利用数字孪生技术建立系统的虚拟模型,实现物理系统与数字模型的实

时交互,提高系统的预测和优化能力。

02

新型传感器技术

模糊控制算法

基于模糊逻辑和专家经验, 处理不确定性和非线性问 题,提高系统鲁棒性。

神经网络控制算法

模拟人脑神经元网络,通 过学习自适应调整系统参 数,实现复杂系统的智能 控制。

通信协议设计

串行通信协议

如RS-232、RS-485等,实现设备间的数据传输和命令控制。

网络通信协议

如TCP/IP、UDP等,实现远程数据交换和控制,提高系统扩展性。

驱动器选型与设计

01

02

03Байду номын сангаас

驱动器类型选择

根据电机类型和控制需求, 选择合适的驱动器类型, 如直流电机驱动器、交流 电机驱动器等。

驱动器参数匹配

根据电机参数和控制要求, 选择合适的驱动器参数, 如电压、电流、功率等。

驱动器控制算法

根据电机控制策略,设计 驱动器的控制算法,如 PID控制、模糊控制等。

基于simulink对伺服系统的仿真研究

26基于Simulink 对伺服系统的仿真研究机械与工艺基于Simulink 对伺服系统的仿真研究姚妙(陕西黄河集团有限公司设计所,陕西西安 710043)摘要:本文为了提高伺服系统设计水平和效率,采用Simulink 仿真软件建立了驱动系统和受控对象仿真模型,以具体的实例在Simulink 环境下通过增益补偿、超前补偿、滞后补偿对伺服系统进行校正。

研究表明应用该软件对系统进行建模与仿真非常方便,可以提高系统设计的质量与效率。

关键词:伺服系统;Simulink ;建模与仿真;校正1引言伺服系统是一种最基本的机电控制系统。

其输人为模拟或数字的电参考信号,输出或受 控物理变量是机械位置和机械位移变化率。

伺服系统又称追随控制系统,它是控制量快速地 追随目标值的反馈系统。

由控制器、驱动器、受控对象、反馈测量装置等部分组成。

为了进行 伺服系统的性能分析和控制器设计,必须首先依据设计对象建立系统的数学模型。

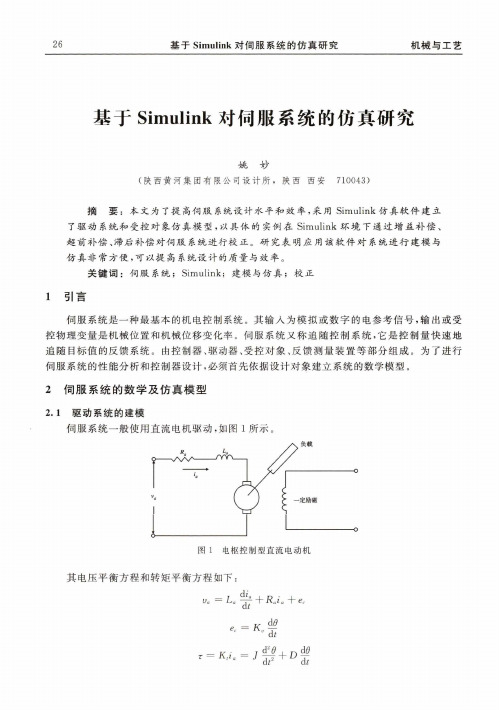

2伺服系统的数学及仿真模型2.1驱动系统的建模伺服系统一般使用直流电机驱动,如图1所示。

图1电枢控制型直流电动机其电压平衡方程和转矩平衡方程如下:〇a =dia ~di+ R a i a + ec =K ti a ec = K v dO u did 26172机械与工艺基于Simulink 对伺服系统的仿真研究27式中A 为电枢电压乂为电枢电流;兄为电枢线圈的电阻;定子线圈的感抗;_/为包含负 载的电动机的转动惯量;D 为黏性摩擦电阻&为电动机的反电动势^为电动机的发生扭矩;0为旋转角为反电动机系数;为电机常数。

根据上述动力学方程,在Simulink 中调用相应功能模块进行建模仿真,得到系统模型的 基本结构形式,如图2所示。

对于具体的设计对象可进行各参数设置,并进行动态仿真。

图2电枢控制型直流电动机仿真模型2.2控制对象的建模控制对象一般为机械系统如对齿轮传动如图3所示,主动轮由电动机驱动,从动轮通过轴 带动载荷转动。

一种基于WinCon软件的伺服控制系统设计方案

分布式控制系统, 其网络通讯功能实现方式如图 7 所示。

基 于 WiC n 件 , 述伺 服控 制 系统 入信 号 , 仍需 要 在 Widw 环 计 过程 如 下 : S3 、S 但 nos 境下 编写 上位 程序 来完 成信号 的采集 从 而不 便 于与 ( ) 系统 中 , 装 Vsa C + M t bR a ie 1在 安 i l + 和 a a ehm u l WiC n 时控 制 的集成 , 议 不要 选用 。 no实 建 Wokh p rso 编译 环境 及 WiC n 件 。 no软

扩充 中 。 3 硬 件 系统 的选 型设 计

针对部分特殊的工作状况, n o 软件提供 了一些子框 WiC n

图 。 方便 设计 人员 使 用 。 更

当被控 对 象确 定 之后 ,伺 服 系统 硬件 的选取 主 要 是 伺 服 控制 卡和 传感 器 的选 取 。为 了 Wi o 软 件 的便 利 n n C 应用 , 择 都应 考虑 到简 单便 利 的 因素 。 其选 伺 服控 制卡 应 为 Wi o 软件 支持 的板 卡 , 有 比较 n n C 且 好 的扩 展性 ; 前伺 服控 制 卡 的主要 功 能应 包 括编 码 器 、 当

A / A信号 、 I O信号 , DD D/ D 对运动控制卡还应考虑位置插 补等附加功能 ,这些功能能够保证板卡满足使用需求并

有很 好 的扩 充余 地 。 传感 器 一般 应 考虑 要测 量 物理 量 种类 和伺 服 控 制卡 的输入 端 口功 能 :位置 反馈 使 用 的编 码器 等 一般 为专用

的接 口, 加速度 、 压力 、 电流等信号一般采 用 A D接 口输

入 , 全 限位 等信 号一 般 采用 数字 输 入接 口 , 样 构成 的 安 这 系统 与 计算 机有 较好 的兼容 性 。部 分 先进 的传 感 器会 采

基于FPGA的伺服电机控制系统设计

电子技术Electronic Technology电子技术与软件工程Electronic Technology & Software Engineering基于FPGA 的伺服电机控制系统设计孟庆仙(云南机电职业技术学院云南省昆明市 650203 )摘 要:本文介绍了一种基于FPGA 的机器人伺服电机控制系统的实现方法,由于该系统需要大量的I/O 口,所以采用了当前流行的 FPGA 作为控制芯片。

机器人控制系统主要由FPGA 和舵机组成,FPGA 接收到来自于压力传感器传递过来的动作指令信号,将其转化为能驱动舵机的PWM 波,通过改变它的占空比,来改变舵机所转的度数,并且通过地址线的选择来定位哪个舵机工作。

通过实验测试,该系统实 现了仿人机器人准确控制,达到了预期目标。

关键词:机器人;FPGA;舵机伺服电机;PWM在机器人控制系统设计中,目前大多数控制系统仍然采用单片 机或者ARM 等比较简单的控制器,而本文采用当前比较流行的控制器件FPGA,对于多个I/O 控制也更加灵活方便。

机器人在运动过程中的控制是由各个自由度由各种电机完成,而现在的最多的是伺服电机(舵机)。

舵机由直流电机、电机控制器、电位器和减速器等构成,整体封装在一个便于安装的外壳里的伺服单元。

能够利 用简单的输入信号比较精确的转动给定角度的电机系统。

舵机安装了一个电位器(或角度传感器)检测输出轴转动角度,控制板根据 电位器(或角度传感器)的信息对输岀轴的角度进行控制盒调节,形成一个闭环的控制系统。

为了降低成本,在本控制系统的设计中,驱动各关节的电机均采用舵机。

1仿人机器人控制系统组成机器人是一种多自由度的机械,传统的控制系统占用控制I/O 口较多,且实现舵机的速度调节也占用大量的CPU 时间。

系统结构如图1所示。

机器人控制系统主要由FPGA 和舵机组成,FPGA 接收到来自 于压力传感器传递过来的动作指令信号,将其转化为能驱动舵机的PWM 波,通过改变它的占空比,来改变舵机所转的度数,并且通过地址线的选择来定位哪个舵机工作。

基于DSP的微伺服控制系统设计的开题报告

基于DSP的微伺服控制系统设计的开题报告一、选题背景微伺服控制系统是一种高性能的机电控制系统,广泛应用于精密仪器、医疗设备、航空航天等领域。

而数字信号处理(DSP)技术具有高速处理能力、高精度数据处理和实时性强等优势,因此被广泛应用于控制系统中。

同时,随着各种新型传感器的不断涌现,微伺服控制系统的控制精度和稳定性得到了极大提高,但同时也带来了更高的技术门槛和更复杂的系统设计。

二、研究目的本项目旨在利用DSP技术设计一种高性能的微伺服控制系统,实现对输出负载的高精度控制。

具体地,研究内容将包括以下几方面:1. 硬件设计:主要包括电机驱动器设计、传感器接口设计、信号转换与条件处理电路设计等。

2. 软件设计:主要包括控制算法的设计、PID参数整定、系统的实时数据采集与转换等。

3. 系统测试:通过对系统的性能测试,评估系统的控制性能和适用范围,分析系统的优缺点。

三、研究内容1. DSP控制器的选型与接口设计根据应用场景和控制要求,选择适合的DSP芯片,并进行兼容性测试。

设计DSP与外围器件的接口电路,如ADC、DAC、USB等外设接口。

2. 电机驱动器的设计设计高性能的电机驱动器,包括H桥驱动电路、PWM模块等。

选取适合的电机控制方式,并优化控制算法。

3. 传感器接口的设计选择适合的传感器,并设计与DSP控制器的接口电路,完成传感器数据的采集和处理。

4. 控制算法的设计根据控制目标和系统特性,设计相应的控制算法,并利用DSP硬件实现算法计算和控制逻辑。

5. PID参数整定通过实验方法,优化PID参数,提高系统的控制精度和响应速度。

6. 系统性能测试以实验室实际运行环境为基础,测试系统的性能表现,评估系统的控制性能和适用范围。

四、创新点本项目的创新点主要有以下几个方面:1. 采用DSP技术设计微伺服控制系统,不仅具有高速处理和实时性的优势,而且还能充分利用DSP各种硬件资源,提高系统的稳定性和精度。

2. 传感器接口设计方面,采用数字接口,提高信噪比和抗干扰能力。

直流伺服系统设计

02 直流伺服系统设计基础

CHAPTER

电机选择

根据系统需求选择合适的电机 类型,如无刷直流电机、有刷 直流电机等。

考虑电机的扭矩、转速、尺寸 和重量等参数,以确保电机能 够满足系统性能要求。

考虑电机的效率和温升,以降 低能耗和提高系统稳定性。

驱动器设计

根据电机类型和系统需求,设计合适的驱动器电路,包括电源、控制信号、保护电 路等。

工作原理

控制器

控制器是直流伺服系统的核心部 分,负责接收指令信号,并与电 机反馈信号进行比较,根据比较

结果输出控制信号。

电机

直流电机是系统的执行元件,根据 控制信号调整电机的输入电流或电 压,从而实现精确的运动控制。

反馈装置

为了实现精确控制,直流伺服系统 ቤተ መጻሕፍቲ ባይዱ常配备位置、速度或力矩传感器 等反馈装置,将实际运动状态反馈 给控制器。

霍尔编码器

霍尔编码器也具有较高的测量精度和可靠性,适用于对测量精度 要求较高的应用。

磁编码器

磁编码器利用磁场变化来测量转速和位置,具有较小的体积和较 高的测量精度。

控制器

1 2

微控制器

微控制器是伺服控制系统的核心,负责接收输入 信号、计算输出信号并控制伺服系统的运行。

数字信号处理器

数字信号处理器具有较高的计算能力和数据处理 能力,适用于对计算能力要求较高的应用。

3

可编程逻辑控制器

可编程逻辑控制器适用于需要自动化控制和逻辑 运算的应用,具有较好的可靠性和稳定性。

驱动器

晶体管驱动器

晶体管驱动器利用晶体管的开关特性 来控制电流的通断,具有较快的响应 速度和较大的输出电流。

继电器驱动器

继电器驱动器利用继电器的触点开关 来控制电流的通断,适用于对输出电 流要求较低的应用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

伺服系统的软件设计

在伺服系统软件设计过程中,采用了模块化设计思想。

把设计过程分成两个模块,即电机运动控制系统程序模块与分布式监控网络通信模块。

在电动机运动控制系统程序模块中,主要形成对电动机运动的多个命令数据。

主要有如下的控制命令:在X 轴单片机控制系统中,慢速左移Ⅳ步,慢速右移Ⅳ步,快速左移Ⅳ步,快速右移Ⅳ步;在y 轴单片机控制系统中,慢速前移Ⅳ步,慢速后移Ⅳ步,快速前移Ⅳ步,快速后移Ⅳ步;在z 轴单片机控制系统中,慢速上移Ⅳ步,慢速下移Ⅳ步,快速上移Ⅳ步,快速下移Ⅳ步;在物镜切换单片机控制系统中,顺时针转动90°,逆时针转动90°。

II x 轴步进电动机控制系统程序为例,给出了其程序框图(见图1)。

在分布式监控系统通信网络软件设计过程中,以PC 为主机,单片机为分机,为了保证每台单片机能与PC 有序地通信,在系统网络中定义了一个通信协议,其通信协议规则如表1 所示。

表1 通信协议规则

表1 所形成的通信协议组成了一个数据帧,并在通信网络中传输,以保证通信的可靠性。

在表1 中,SYNC,HCD1,HCD2 为同步头,分别用

54H,5AH,5BH 三个字节组成24 位数据流,以提高通信时的抗干扰能力。

DAB 为目的地址,一个字节,地址从1 到FEH,共254 个地址,地址0 不用,用FFH 表示广播地址。

在本系统中,有5 个单片机,其地址号从01H 到

05H。

SAB 为源地址,一个字节,只有一个主机,故SAB 取01H。

COMD 为命令字,最多可表示255 个命令,用在本系统中己经足够了◇

DATA1~DATA4 为四个字节的数据。

CHSUM 为一帧数据的校验码,一个字节,在本系统中采用的是校验和的方式。