120t转炉一次烟气干法除尘系统的技术总负责资料

转炉干法除尘

干法除尘的工艺流程及工作原理干法除尘的工艺流程及工作原理一、干法除尘的工艺流程:Ⅰ高温、未净化的转炉烟Ⅲ高温未净化的转炉烟粗灰Ⅴ冷却后、粗净化的转炉烟细灰Ⅶ冷却后、净化的转炉烟气Ⅷ合格Ⅸ冷却后,合格的转炉煤二、干法除尘设备工作原理:1、干法除尘的设备组成:通过对干法除尘设备的功能来看,干法除尘的设备主要分成五大块,分别为转炉烟气的冷却设备(即EC系统)、转炉烟气的净化设备(即EP系统)、转炉烟气的动力设备(即ID风机)、转炉煤气的回收和排放设备(切换站和煤气冷却器)、粉尘排放设备(即EC粗输灰系统和EP细输灰系统)。

2、转炉烟气冷却设备(EC系统)转炉冶炼时,含有大量CO的高温烟气冷却后才能满足干法除尘系统的运行条件。

蒸发冷却器入口的烟气温度为800~12000C,出口温度的控制应根据静电式除尘器的入口温度而定,一般EC的出口温度控制在200~3000C,才能达到静电除尘器的要求。

为此,EC系统采用14杆喷枪进行转炉烟气的冷却,喷枪通过双流喷嘴对蒸汽和冷却水进行混合,达到冷却水的雾化效果,提高冷却水与气流的接触面积,使得转炉烟气得到良好、均匀的冷却。

喷射水与转炉烟气在运行的过程中,水滴受烟气加热被蒸发,在汽化过程中吸收烟气的热量,从而降低烟气温度。

蒸发冷却器除了冷却烟气外,还可依靠气流的减速以及进口处水滴对烟尘的润湿将粗颗粒的烟尘分离出去,达到一次除尘的目的。

灰尘聚积在蒸发冷却器底部由链式输送机排出。

蒸发冷却器还有对烟气进行调节改善的功能,即在降低气体温度的同时提高其露点,改变粉尘比电阻,有利于在静电除尘器中将粉尘分离出来。

除了烟气冷却和调节以外,占烟气中灰尘总含量约15%的粗灰也在蒸发冷却器中进行收集、排放。

另外,通过对喷射水流量的控制(水调节阀),可控制EC的出口温度,使之达到静电式除尘器所需要的温度。

3、转炉烟气净化设备(EP系统)静电除尘器为圆筒形静电除尘器,它是转炉烟气干法除尘系统中的关键除尘设备,其主要技术特点为:①优异的极配形式。

转炉干法除尘

干法除尘的工艺流程及工作原理干法除尘的工艺流程及工作原理一、干法除尘的工艺流程:Ⅰ高温、未净化的转炉烟Ⅲ高温未净化的转炉烟粗灰Ⅴ冷却后、粗净化的转炉烟细灰Ⅶ冷却后、净化的转炉烟气Ⅷ合格Ⅸ冷却后,合格的转炉煤二、干法除尘设备工作原理:1、干法除尘的设备组成:通过对干法除尘设备的功能来看,干法除尘的设备主要分成五大块,分别为转炉烟气的冷却设备(即EC系统)、转炉烟气的净化设备(即EP系统)、转炉烟气的动力设备(即ID风机)、转炉煤气的回收和排放设备(切换站和煤气冷却器)、粉尘排放设备(即EC粗输灰系统和EP细输灰系统)。

2、转炉烟气冷却设备(EC系统)转炉冶炼时,含有大量CO的高温烟气冷却后才能满足干法除尘系统的运行条件。

蒸发冷却器入口的烟气温度为800~12000C,出口温度的控制应根据静电式除尘器的入口温度而定,一般EC的出口温度控制在200~3000C,才能达到静电除尘器的要求。

为此,EC系统采用14杆喷枪进行转炉烟气的冷却,喷枪通过双流喷嘴对蒸汽和冷却水进行混合,达到冷却水的雾化效果,提高冷却水与气流的接触面积,使得转炉烟气得到良好、均匀的冷却。

喷射水与转炉烟气在运行的过程中,水滴受烟气加热被蒸发,在汽化过程中吸收烟气的热量,从而降低烟气温度。

蒸发冷却器除了冷却烟气外,还可依靠气流的减速以及进口处水滴对烟尘的润湿将粗颗粒的烟尘分离出去,达到一次除尘的目的。

灰尘聚积在蒸发冷却器底部由链式输送机排出。

蒸发冷却器还有对烟气进行调节改善的功能,即在降低气体温度的同时提高其露点,改变粉尘比电阻,有利于在静电除尘器中将粉尘分离出来。

除了烟气冷却和调节以外,占烟气中灰尘总含量约15%的粗灰也在蒸发冷却器中进行收集、排放。

另外,通过对喷射水流量的控制(水调节阀),可控制EC的出口温度,使之达到静电式除尘器所需要的温度。

3、转炉烟气净化设备(EP系统)静电除尘器为圆筒形静电除尘器,它是转炉烟气干法除尘系统中的关键除尘设备,其主要技术特点为:①优异的极配形式。

转炉一次烟气干法净化与煤气回收系统设备技术规范-最新国标

转炉一次烟气干法净化与煤气回收系统设备技术规范1 范围本标准规定了转炉一次烟气干法净化与煤气回收系统中主要机械设备的技术规范。

本标准适用于转炉一次烟气干法净化与煤气回收系统主要机械设备的制作、安装、试车及系统排放等功能测试。

2 规范性引用文件下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。

其中,注日期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 9115 对焊钢制管法兰GB/T 9124 钢制管法兰 技术条件GBT 12221-2005 金属阀门结构长度GB/T 13927 工业阀门 压力试验GB/T 13931 电除尘器性能测试方法GB/T 15605 粉尘防爆、泄压指南GB/T 16845 除尘器GB/T 16157 固定污染源排气中颗粒物测定与气态污染物采样方法GB/T 24917-2010 眼镜阀GB/T 37400.1 重型机械通用技术条件 产品检验GB/T 37400.3 重型机械通用技术条件 焊接件GB/T 37400.10 重型机械通用技术条件 装配GB/T 37400.11 重型机械通用技术条件 配管GB/T 37400.12 重型机械通用技术条件 涂装GB/T 37400.13 重型机械通用技术条件 包装GB/T 40514-2021 电除尘器GB 50231 机械设备安装工程施工及验收通用规范GB 50236 现场设备、工业管道焊接工程施工规范GB 50275 压缩机、风机、泵安装工程施工及验收规范GB/T 50387 冶金机械液压、润滑和气动设备工程安装验收规范GB 51135-2015 转炉煤气净化及回收工程技术规范JB/T 322 环境保护产品技术要求JB/T 8536 电除尘器机械安装技术条件JB/T 5900 电除尘器JB/T 6407 电除尘器调试、运行、维修安全技术规范JB/T 8527-2015 金属密封蝶阀JB/T 11312-2012 转炉煤气干法净化用圆筒型电除器JB/T 12627 转炉煤气干法除尘系统用杯形阀JC/T358--2021 水泥工业用电除尘器YB/T4917-2021 转炉炼钢一次烟气颗粒物测定技术规范3 术语和定义下列术语和定义适用于本文件。

转炉一次烟气净化设备安装技术

转炉一次烟气净化设备安装技术摘要:本文以济南120t转炉高层框架设备安装为背景,讲述了转炉一次烟气净化设备安装的全过程,以及需注意的安装要点,为其它类似工程提供技术范例。

关键词:汽化冷却烟气净化烟道二级文氏管一、前言:转炉一次烟气净化设备主要由汽化冷却系统和烟气净化系统组成。

其中汽化冷却系统负责对转炉冶炼过程中产生的高温烟气进行降温;烟气净化系统负责将通过汽化冷却系统后降温的烟气进行净化处理。

一次烟气净化设备具有体积大、重量重、安装精度高等特点。

其安装需与高层框架的各层平台的安装综合考虑,否则将会给设备的安装带来极大不便。

二、汽化冷却烟道安装汽化冷却烟道是负责回收转炉煤气的设备,他位于转炉和溢流文氏管之间,是转炉煤气到达烟气净化系统的通道。

本工程中汽化冷却烟道共由七段组成:活动烟罩、炉口固定段、可移动段、中Ⅰ段、中Ⅱ段、中Ⅲ段、末段,全长近50米,安装位置由+15.59米至+53.00米,总重101.7吨,其中最重的中Ⅱ段为21.1吨。

汽化冷却烟道每段之间的密封方式:(1)活动烟罩与炉口固定段间采用氮气密封;(2)可移动段与炉口固定段间采用石英砂密封;(3)其它各段间采用石棉绳加铅油密封。

汽化冷却烟道的安装难度主要体现在吊装上,因其中只有活动烟罩、炉口固定段、可移动段位于氧枪吊可以吊到的位置,而其它四段都位于高层框架上天车无法吊到的位置,吊装只有采用卷扬机及滑轮组进行。

同时,每段烟道的尺寸较大(直径2820mm,最长11m),重量较大(每段烟道重量均大于10t,最重21.1t),而且整个烟道的尺寸较大(直径2820mm,最长11m),重量较大(每段烟道重均大于10t,最重21.1t),而且整个烟道除了两个滑动支座,一个固定支座外,其余部分都处于悬空状态,每两段烟道的联接均需在空中进行。

故吊装时,不仅难度大,而且危险性高。

汽化冷却烟道的安装的次序依次为:活动烟罩→炉口固定段→可移动段→中Ⅰ段→中Ⅱ段→中Ⅲ段→末段。

论干法除尘系统常见故障分析及处理

论干法除尘系统常见故障分析及处理摘要:120T转炉采用干法除尘工艺,该工艺由烟气冷却、净化回收及控制系统组成,其中烟气净化回收系统由蒸发冷却器、静电除尘器、ID风机、煤气切换站等组成。

系统运行基本稳定,但也存在一些故障,本着减少故障时间,保证设备稳定运行的目的,本文对干法除尘系统出现的常见故障进行分析,并探讨应对策略。

关键字:转炉;干法除尘;故障;应对策略Analysis and treatment of common faults in drydedusting systemAbstract:120t converter adopts dry dedusting process,which is composed of flue gas cooling,purification recovery and control system.The flue gas purification recovery system is composed of evaporative cooler,electrostatic precipitator,ID fan,gas switching station,etc.The operation of the system is basically stable, but there are also some faults.In order to reduce the fault time and ensure the stable operation of the equipment,this paper analyzes the common faults of the dry dust removal system,and discusses the countermeasures.Key words:converter;dry dedusting;fault;coping strategies1干法除尘工艺简介日钢二炼钢建有4座120t顶底复吹式转炉,均采用干法除尘技术。

转炉烟气净化系统的综和治理待续资料

转炉烟气净化系统的综合治理一、工艺流程及设备简况........................................................................ 2. ..二、存在的主要问题........................................................................ 4. ..三、原因分析及改进措施........................................................................ 4. ..1、主要原因分析........................................................................ 4. ..2、主要改进措施........................................................................ 1. .1四、系统的综合治理........................................................................ 1. .2.五、改造治理效果........................................................................ 1. .3.六、后期跟踪和继续研究的问题........................................................................ 1. .3、工艺流程及设备简况鞍钢一炼钢厂转炉烟气净化系统(一次除尘系统)为双文湿法烟气净化系统。

冶炼过程中产生的高温烟气经固定烟罩、汽化冷却烟道降温后,进入一级文氏管(以下简称“一文”)进行降温和粗除尘,经一级90°弯头脱水器脱水后,进入二级文氏管(以下简称“二文”)进行精除尘,之后烟气依次进入二级90°弯头脱水器和折流板脱水器脱水后,进行煤气回收或点火放散。

浅谈转炉干法除尘技术的维护

浅谈转炉干法除尘技术的维护莱钢120吨转炉引进的6套煤气干法净化设备具有除尘效率高、综合运行费用低、粉尘回收利用率高等突出优点,在使用中掌握和摸索出一套合适的具体操作维护方法,至今运行良好。

1.干法除尘(LT)流程特点转炉15000C的高温烟气经汽化冷却烟道冷却至8500C进入蒸发冷却器调质到2000C进入有4个电场的圆形电除尘器内进行处理,经风机变频调速和流量跟踪调节,进入切换站进行煤气回收及放散、点燃两状态快速切换,回收的煤气经冷却器喷林冷却,由2000C降至770C送入煤气柜,同时蒸发冷却器内约40~45%的粗粉尘和静电除尘器收集的细粉尘经链式输送机和滑动卸灰阀排出。

2.干法除尘(LT)技术功能2.1冷却系统蒸发冷却器(EC)采用立式塔状结构,锥形进出口,下部连接有出灰口及链式输灰机来收集干固的粗粒灰尘,双层翻板阀出口用氮气密封与大气隔离,其工艺过程是根据转炉送氧冶炼断续操作引起温度、气流快速和急剧变化波动的特点,降低烟气温度和调理烟气性能,其相应的温控器、调节阀、比率控制器等動作均由PLC根据烟气含热量和进出口温度设定的程序来精调控制,通过双介质喷嘴喷水和蒸汽量使转炉热气体全部雾化蒸发以干气体形式离开蒸发冷却器,保证任何情况下烟气不结露、不饱和、壁体不湿润积灰。

2.2 除尘系统静电除尘器(ESP)主要由静电收尘器和沉淀器(EP)组成,壳体采用圆筒结构,靠环型梁之间的外护板连接来传递和承载烟气冲击压力;气流入口设有三层气流分布板,气体柱塞状连续通过中间串联四个电场,每个电场由平行排列的集电极组成并通过除尘器壳体接地,带有绝缘物电加热系统来保持1200C左右恒温,以防止灰尘沉积或者潮湿引起火花击穿;多条放电极呈细线或金属条形状,由绝缘体支撑构成负极,安装在气体通道的中心位置,在高压直流电场作用下使极板间形成电晕放电,带负电气体离子和尘粒朝集电极运动,形成微小电晕电流沉降到电极板表面达到分离,锥形进、出口上分别设置自复式弹簧安全泄爆阀,释放除尘器内爆炸产生的压力和避免极线、极板受损;集电极上的积灰通过侧部锤击振打定时敲击落入积灰斗,由两个以90度角度作往复运动的扇形刮灰器送入螺旋链式输灰机,通过闸阀和双翻板阀排出,双摆止回阀和设备漏风之处用氮气密封,防止氧气吸入避免气体混合爆炸。

转炉干法一次除尘净化回收系统

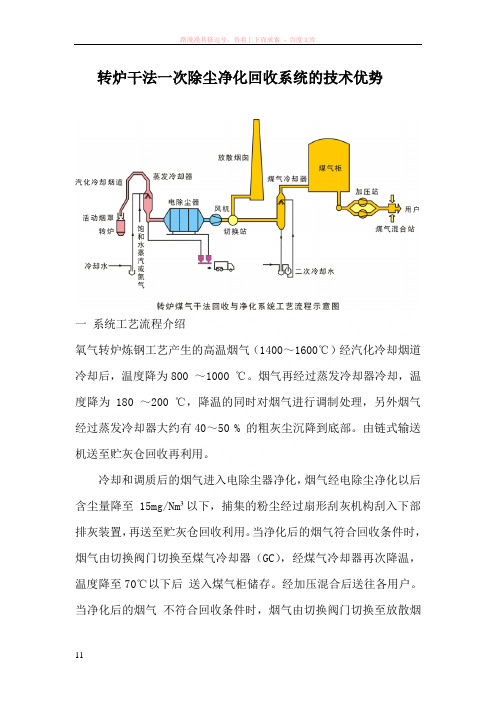

转炉干法一次除尘净化回收系统的技术优势一系统工艺流程介绍氧气转炉炼钢工艺产生的高温烟气(1400~1600℃)经汽化冷却烟道冷却后,温度降为800 ~1000 ℃。

烟气再经过蒸发冷却器冷却,温度降为180 ~200 ℃,降温的同时对烟气进行调制处理,另外烟气经过蒸发冷却器大约有40~50 % 的粗灰尘沉降到底部。

由链式输送机送至贮灰仓回收再利用。

冷却和调质后的烟气进入电除尘器净化,烟气经电除尘净化以后含尘量降至15mg/Nm³以下,捕集的粉尘经过扇形刮灰机构刮入下部排灰装置,再送至贮灰仓回收利用。

当净化后的烟气符合回收条件时,烟气由切换阀门切换至煤气冷却器(GC),经煤气冷却器再次降温,温度降至70℃以下后送入煤气柜储存。

经加压混合后送往各用户。

当净化后的烟气不符合回收条件时,烟气由切换阀门切换至放散烟囱,点火放散。

二系统技术优势(1)系统净化后的出口烟气粉尘浓度可达15mg/Nm³,远远低于国家规定的排放标准(100mg/Nm³)。

(2)系统由于自动化控制程度高,煤气回收时切换速度快,其煤气回收量高,每吨钢回收煤气90~120 m³,每吨钢产生的蒸汽量50~70kg 。

(3)因系统净化后粉尘含量低,系统运行阻力低(约7500Pa),故风机的使用寿命长,维护工作量小。

(4)系统设置节电模式,每吨钢耗电约3.2kWh,每吨钢耗新水约0.05 m³。

(5)系统无污水排放,不会造成二次污染。

系统收集粉尘为干态,可回收重新利用。

(6)系统简单,占地面积小,便于维护和管理。

电除尘器的技术优势一电除尘器的应用范围(1)水泥行业电除尘器:窑尾电除尘器、窑头电除尘器、煤磨电除尘器。

(2)电力行业电除尘器:电站锅炉电除尘器、烟气脱硫电除尘器。

(3)冶金行业电除尘器:烧结机头电除尘器、烧结机尾电除尘器、转炉干法煤气电除尘器、湿式电除尘器、石灰窑烟气电除尘器。

二电除尘器的技术优势(1)电除尘器净化后的出口烟气粉尘浓度可达50mg/Nm³以下,低于国家规定的排放标准(100mg/Nm³)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

嘉晨集团营口天盛重工装备有限公司 120t转炉一次烟气干法除尘系统的技术总负责 技术协议

2011年5月14日 甲方:营口天盛重工装备有限公司 乙方:中冶华天工程技术有限公司 甲乙双方于2011年5月13日就嘉晨集团营口天盛重工装备有限公司120t转炉一次烟气干法除尘系统的技术总负责达成如下技术协议。 1. 项目名称及内容 1.1 项目名称 项目名称为嘉晨集团营口天盛重工装备有限公司120t转炉一次烟气干法除尘系统的技术总负责。 1.2 该项目的具体内容 该项目的具体内容 (1)工厂设计; (2)软件编程; (3)调试; (4)蒸发冷却器、喷淋冷却器、烟囱的非标设计; (5)参与分项设备招议标工作,提供招标文件; (6)参加技术谈判,确认技术协议。 2. 转炉一次烟气干法除尘系统 2.1 转炉炼钢工艺及烟气主要参数 转炉炼钢工艺及烟气主要参数如下表1~表5: 表1 转炉冶炼主要技术经济指标 序号 技术数据名称 单 位 参 数 备 注 1 转炉公称容量 t

120

2 转炉型式 顶底复吹 3 转炉座数 座

2

4 转炉出钢量: 平均 t/炉 120 最大 t/炉 135 序号 技术数据名称 单 位 参 数 备 注 5 转炉平均吹炼周期 min/炉 36 其中:纯吹氧时间 min/炉 14~16 6 平均耗氧量 m3/t钢水 56 供氧强度(标况):平均 m3/mint钢水 3.73 最大 m3/mint钢水 4. 7 脱碳速度: 平均 %/min 0.30 最大 %/min 0.5 8 钢铁料消耗 kg/t钢水 1080 其中:铁水 kg/t钢水 900 废钢及生铁块 kg/t钢水 180 9 成品钢水含碳量 % 0.07~0.20 10 出口炉气温度:燃烧期 C 1450~1600 回收期 C 1200~1400 11 原始烟气含尘量 g/m3 120~150

表2 出炉口烟气成分 成分 (%) CO CO2 N2 O2 燃烧期 23 35 41 1

回收期 86 10 3.5 0.5

表3 回收期烟尘粒度 粒度 () >40 4010 102 <2

含量 (%) 16 53 30 1

表4 燃烧期烟尘粒度 粒度() >10 105 51 <1 含量(%) 11.3 24.6 47.1 17

表5 烟尘成分重量比(参考值) 成分 FeO Fe2O3 TFe MFe CaO SiO2 MgO MnO P2O5 C % 67.16 16.2 63.4 0.58 9.04 3.64 0.39 0.74 0.57 1.6 2.2 转炉一次烟气干法除尘系统组成 转炉一次烟气干法除尘系统主要设备包括:蒸发冷却器、静电除尘器、煤气风机、消声器、煤气切换站、煤气冷却器、放散烟囱、输灰系统及煤气管道。

2.2.1 蒸发冷却器 主要技术参数: 蒸发冷却器数量 2 台 直径 4.7 m 圆筒高度 18 m 材质 15CrMo/20G 入口处烟气温度 800~1000℃ 出口处烟气温度 200~300 ℃(可调) 喷枪数量 12套/台 2.2.2 静电除尘器 静电除尘器主要由壳体、阳极系统、阴极系统、阳极振打系统、阴极振打系统、分布板、分布板振打系统、刮灰机构、钢支撑结构、楼梯、平台、绝缘子室(顶部保温箱)、外部保温层、干油润滑系统、氮气吹扫及密封系统、安全卸压阀、高压供电系统等组成。 静电除尘器的极线和极板材质选用如下: 电场1区和2区的极线:B8形式,08Al,厚度6mm。 电场3区和4区的极线:V15形式,Q235/SPCC,厚度2mm。 电场1区和2区极板: ZT24形式,0Cr13,厚度2mm。 电场3区和4区的极板: ZT24形式,SPCC,厚度2mm。 静电除尘器数量: 2台 每台静电除尘器技术参数: 直径 9000 mm 圆筒段长度 27130 mm 材质 20 G 电场数量 4个 通道数量 20个 同极距 400 mm 高压供电系统数量 4套 每台静电除尘器组成: 圆筒形壳体,带入口段和出口段锥体 支撑结构 6个弹簧泄爆阀(全进口) 1套内部部件,含: 1套极板 1套极线 1套分布板振打系统 1套极板振打系统 1套极线振打系统 1套刮灰机构(含集中润滑站) 4套高压供电系统(含T/R装置及高压控制柜) 1套氮气吹扫系统 1套细灰输灰机(含细灰仓、加湿搅拌机) 2个气密插板阀,DN500,含气动驱动 2个双摆卸灰阀,DN500,含气动驱动 1套扶梯及走廊 1套隔热材料 所有气动装置均配有过滤器和减压装置, 在电场1区和2区预留低频喇叭。 除尘器下设细灰输灰设施,细灰采用罐车外运集中处理。 2.2.3 煤气风机 干法系统中,使用轴流风机输送烟气,这种风机具有较高的效率和烟气直接通过的特点。风机电机采用变频器调速,可以根据不同的操作工况调节系统抽风量。 干法系统有一个主要特点,即静电除尘器的压损很低。因此,所需的风机驱动功率相应很低。 风机数量 2台 风机主要参数: 烟气流量: 62 m3/s 烟气温度: 150 ℃ 设计温度: 250 ℃ 全压: 8200 Pa 电机功率: 1000 kW 最大转速: 2100 r.p.m 2.2.4箱式消音器 消音器的组件垂直安装在消音器壳体内,其方向与烟气的流向平行。 消音器数量 2台 形式 箱式 直径 2500 mm 圆筒段长度 3000 mm 2.2.5 煤气切换站 切换站按照干式阀站进行设计,由两个液动杯阀及相应的专用控制单元构成。其功能是实现烟气在放散烟囱与煤气柜之间的快速转换操作,以达到煤气回收最大化的目的。另外,在切换过程中还要避免压力的波动,以确保煤气回收段压力的稳定。在关闭状态下,阀门必须做到完全密闭。切换站的液压控制系统,能够保证烟气由放散操作向煤气回收操作的快速转换,且没有压力波动。由煤气回收操作向放散操作的转换亦然。 切换站数量 2套 设计温度 250℃ 烟气温度 150℃ 每套切换站杯阀数量 2台(液动) 煤气回收杯阀直径 1800 mm 煤气放散杯阀直径 1600 mm 眼镜阀数量 1台 眼镜阀直径 1800 mm 眼镜阀驱动 电动 液压装置用于切换站的两个液动杯阀的驱动,采用室内安装形式,主要包括一套液压站、一套液压阀台以及液压管道。 2.2.6 煤气冷却器 煤气冷却器的主要功能是对来自静电除尘器的烟气进行洗涤降温,经过静电除尘器除尘的合格煤气温度(~150℃)高,通过喷水冷却降温到≤70℃后进入煤气柜。煤气冷却器内上部设有五层喷水装置向煤气冷却器内喷水,来自回收杯阀的合格煤气从煤气冷却器下部进入,煤气冷却降温以后从煤气冷却器顶部排出。 煤气冷却器的工作原理是直接冷却。即:热煤气由冷却器下部进入,冷却后的煤气由顶部离开;在冷却器筒体布置五层喷水装置向器内喷水,冷却水则由冷却器底部收集,然后去干法除尘污水处理站。 煤气冷却器下部设有液位指示、高低液位连锁,确保设备的运行安全。 在煤气冷却器与煤气柜之间安装有一个电动眼镜阀,用于设备检修时将煤气冷却器与煤气柜断开。 煤气冷却器数量 2台 煤气入口温度 150 ℃ 煤气出口温度 70 ℃ 每套煤气冷却器: 高度 18 m 直径 3.5 m 眼镜阀数量 1 个(电动) 眼镜阀直径 1800 mm 蝶阀数量 1个(电动) 蝶阀直径 1800 mm 每台煤气冷却器对水处理车间的要求: 冷却水供水温度 35 ℃ 冷却水排水温度 65 ℃ 排水中固体含量 0.2 g/l 2.2.7放散烟囱 放散烟囱为单体烟囱,配有文丘里喷射器,在顶端段配有煤气点火器,用于煤气点火放散。在事故情况下,文丘里喷射器通过氮气引射可以将管路系统内烟气全部排出。采用转炉煤气伴烧技术。 烟囱数量 2个 烟囱高度 60 m 2.2.8 输灰系统 输灰系统包括粗灰输灰系统和细灰输灰系统。 (1) 粗灰输灰系统 粗灰输灰系统指由EC底部排出的灰尘。由EC分离出的粗灰进入EC后香蕉弯管,然后由香蕉弯管内的链式输送机输送,集中到粗灰仓中。 粗灰输灰系统由链式输灰机、气动插板阀、气动双层卸灰阀、排灰溜管以及粗灰仓组成。考虑输送高温灰尘,链式输灰机出口设一套备用排灰设备。 输灰系统的能力 7.5 m3/h 灰仓容积 30 m3 (2) 细灰输灰系统 细灰输灰系统指由ESP下部排出的灰尘。由ESP净化下的细灰经由链式输送机送入细灰仓(取消斗式提升机)。 细灰输灰系统由链式输灰机、气动插板阀、气动双层卸灰阀、排灰溜管以及细灰仓组成。考虑输送高温灰尘,ESP下链式输灰机出口设一套备用排灰设备。 输灰系统能力 15 m3/h 细灰仓容积 80 m3 2.9 煤气管道 这部分烟道是指蒸发冷却器、电除尘器、放散烟囱、煤气冷却器以及煤气柜等设备之间的连接管道。 直径 1800 mm 主要部分厚度 10 mm 材质 碳钢 膨胀节材质 不锈钢 3. 转炉干法除尘供配电部分 3.1 供电方案 3.1.1 概述 干法除尘用电负荷主要有3部分: