材料加工原理之半固态铸造成形.pptx

合集下载

精确成型技术 第十三讲 半固态成形技术

合金制备方法 紊流效应法

紊流效应法和粉末法 研究开发之中,应用少。

半固态成形方法

➢流变成形 ➢触变成形

✓铸造成形 ✓锻造成形 ✓挤压成形 ✓轧制成形

流变触变成形工艺过程

成形方法

流变成形:利用经搅拌等工艺获得的近球 状晶半固态浆料,在保持其处于固液两 相区温度时直接进行成形。

➢ 流变压铸

➢ 流变锻造 ➢ 流变轧制

应变诱发熔化激活法

合金制备方法

合金制备方法

变形诱导熔化激活法 金属坯料纯净度高,生产效率较高。增 加了预变形工序,生产成本提高,且坯 料直径受到限制。是在实际备方法

倾斜体冷却法

合金制备方法

倾斜冷却体法 是一种从球形晶核形核和长大的热力学 和动力学条件着手(晶粒游离理论)的 浆料制备方法,装置简单,成本低、效 率高,占地面积小。搅拌和剪切作用弱。 特别适合于高熔点铁合金的半固态浆料 的制备。

《材料精确成形技术》 第十三讲

半固态成形技术

➢原理与工艺特点 ➢半固态合金制备方法 ➢半固态成形方法

技术的起源

1971年美国麻省理工学院的D.B.Spencer 和M.C.Flemings发明了一种搅动铸造 (stir cast)新工艺,用旋转双桶机械搅拌 法制备出Sn-15%Pb流变浆料。

工艺原理

工艺特点

➢ 生产成本低。成形温度低,近净成形节省能 源和节约金属;充型平稳、热负荷小,热疲 劳强度下降使模具寿命延长。

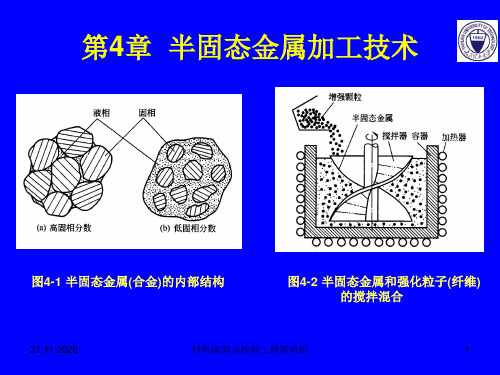

➢ 有利于制造金属基复合材料。利用半固态金 属的高粘度,使密度差大、固溶度小的金属 制成合金,可有效地使不同材料混合,制成 新的复合材料。

工艺特点

半固态合金制备方法

➢机械搅拌法 ➢电磁搅拌法 ➢应变诱发熔化激活法(SIMA) ➢喷射沉积法(Ospray)

第四章半固态金属加工技术PPT课件

图4-19 压射室制备半固态合金浆料和流变成形示意图

21.11.2020

材料成型及控制工程教研组

19

第4章 半固态金属加工技术

图4-20单螺旋流变射铸工艺原理示意图 1—金属液输入管;2—保温炉;3—螺杆;4—筒体;5—冷却管;6—绝热管;

7—加热线圈;8—半固态金属累积区;9—绝热层;10—注射嘴;11—加热线圈; 12—单向阀

图4-23 低过热度浇注和短时弱机械搅拌制备

半固态合金浆料示意图

21.11.2020

材料成型及控制工程教研组

23

第4章 半固态金属加工技术

(a) 搅拌速度的影响

(b) 搅拌时间的影响

图4-24 搅拌速度和搅拌时间对半固态合金浆料初生固相形状因子的影响

21.11.2020

材料成型及控制工程教研组

24

11—射嘴

21.11.2020

材料成型及控制工程教研组

15

第4章 半固态金属加工技术

(a)各种通信设备的外壳

(b) 翻盖式手机外壳

(c) 相照机外壳,重量为98g

(d) 电脑显示器外壳

21.11.2020

材料成型及控制工程教研组

16

第4章 半固态金属加工技术

(e) 摩托车轮毂,直径40cm,重量1.8kg (f) 汽车方向盘,重量560g

10—压铸合金

21.11.2020

材料成型及控制工程教研组

3

第4章 半固态金属加工技术

(a) 间歇式

(b) 连续式

图4-5 半固态机械搅拌装置示意图

21.11.2020

材料成型及控制工程教研组

4

第4章 半固态金属加工技术

图4-6 转轮式制浆装置

材料工程基础课件-第四章 金属的液态成形与半固态成形

适用于中、小型铸件的成批、大批量生产。

七、 特种铸造

为获得高质量、高精度的铸件,提高生产率,人们在 砂型铸造的基础上,创造了多种其它的铸造方法;通常把 这些有别于砂型铸造的其他铸造方法通称为特种铸造。

低压铸造

消失模 铸造

熔模铸造

压力铸造

七

种

常

见

特种铸造

金属型 铸造

的 特 种

铸

造

连续铸造

离心铸造

方 法

充型能力不足时,会产生浇不足、冷隔、夹渣、气孔 等缺陷。

2.液态合金的流动性

合金的流动性是: 液态合金本身的流动能力。

改善金属 有利于 的流动性

金属流动性 测试实验

实验如右图所示:

形成薄壁复杂的铸件 排除内部夹杂物和气体 加快凝固中液体的补缩

合金流动性主要取决于合金化学成分所决定的结晶特点

温度(℃)

(一)熔模铸造

熔模铸造又名“失蜡法铸造”是用易熔材料制成 模样,然后在模样上涂挂若干层耐火涂料制成型 壳,经硬化后再将模样熔化,排出型外,从而获 得无分型面的铸型。铸型经高温焙烧后即可进行 浇注。

1. 熔模铸造的工艺过程

蜡模制造 结壳

脱模

焙烧

浇注

熔模铸造过程示意图

2. 熔模铸造的主要特点及适用范围

3.成本低:(1)材料来源广; (2)废品可重熔; (3)设备投资低。

4.废品率高、表面质量较低、劳动条件差。

铸造方法受零件的尺寸、重量和复杂程度的限制较少; 可铸壁厚:0.3~1m 长度范围:几个毫米到几十米 质量范围:几克到几百吨

用铸造方法可以生产铸钢、铸铁、各种铝合金、铜合金、 镁合金、钛合金、锌合金等铸件。

合金的线收缩受到铸型、 型芯、浇冒系统的机械阻 碍而形成的内应力。

七、 特种铸造

为获得高质量、高精度的铸件,提高生产率,人们在 砂型铸造的基础上,创造了多种其它的铸造方法;通常把 这些有别于砂型铸造的其他铸造方法通称为特种铸造。

低压铸造

消失模 铸造

熔模铸造

压力铸造

七

种

常

见

特种铸造

金属型 铸造

的 特 种

铸

造

连续铸造

离心铸造

方 法

充型能力不足时,会产生浇不足、冷隔、夹渣、气孔 等缺陷。

2.液态合金的流动性

合金的流动性是: 液态合金本身的流动能力。

改善金属 有利于 的流动性

金属流动性 测试实验

实验如右图所示:

形成薄壁复杂的铸件 排除内部夹杂物和气体 加快凝固中液体的补缩

合金流动性主要取决于合金化学成分所决定的结晶特点

温度(℃)

(一)熔模铸造

熔模铸造又名“失蜡法铸造”是用易熔材料制成 模样,然后在模样上涂挂若干层耐火涂料制成型 壳,经硬化后再将模样熔化,排出型外,从而获 得无分型面的铸型。铸型经高温焙烧后即可进行 浇注。

1. 熔模铸造的工艺过程

蜡模制造 结壳

脱模

焙烧

浇注

熔模铸造过程示意图

2. 熔模铸造的主要特点及适用范围

3.成本低:(1)材料来源广; (2)废品可重熔; (3)设备投资低。

4.废品率高、表面质量较低、劳动条件差。

铸造方法受零件的尺寸、重量和复杂程度的限制较少; 可铸壁厚:0.3~1m 长度范围:几个毫米到几十米 质量范围:几克到几百吨

用铸造方法可以生产铸钢、铸铁、各种铝合金、铜合金、 镁合金、钛合金、锌合金等铸件。

合金的线收缩受到铸型、 型芯、浇冒系统的机械阻 碍而形成的内应力。

2-半固态成形

半固态成形工艺

流变成形

(a)连续搅拌制备 半固态浆料, (b)浆料被送入压 室, (c)压射成型, (d)压铸件 区别:1)多一个加热 工艺 2)运输方便

触变成型

a)连续搅拌制备半 固态浆料, (b)半固态浆料凝固 成坯料, (c)坯料切分 (d)坯料半固态重熔 加热 (e)坯料被送入射室 (f)压射成型 (g)压铸件

铝合金汽车制动总泵壳毛坯

左变为半固态铸造,右边为金属型铸造

半固态铝合金制造的汽车后悬挂架

半固态铝合金铸造的汽车制冷压缩机壳毛坯

半固态铝合金汽车零件毛坯

半固态铝合金汽车零件毛坯

半固态铝合金汽车零件毛坯

计算机类半固态铝合金成形零件

半固态铝合金汽车制动总泵壳毛坯

半固态铝合金铸造比例阀毛坯

半固态成形

半固态

1. 半固态的流变性 搅拌 枝晶断裂,晶体 变园,变小

树枝晶

圆形或半圆形的初晶 表观粘度减低

表 观 粘 度

剪切时间 恒温下二种物体的表观和剪切 时间的关系

• 半固态:随剪切时间的 延长,表观粘度下降至 一常数(液体性质-变 形容易),这个现象称 为剪切稀释效应;停止 剪切,表观粘度逐渐上 升(当固相占到一定比 例时可保持形状不会流 动-固体性质)。 • 牛顿体的粘度与剪切速 度,与剪切时间无关;

间歇式机械搅拌装置示意图

连续式机械搅拌装置示意图

电磁搅拌方法示意图

半固态铝合金坯料水平连铸机

80mm电磁搅拌连铸半固态铝合金 坯料 北京科技大学

3英寸的半固态铝合金坯料

应变激活工艺生产的军用航天器中的一种 小型电器连接零件

半固态射铸(Thixomolding)工艺示意图

双螺旋流变射注技术原理图

第五章铸造成形技术PPT课件

缩孔形成过程示意图

缩孔和缩松能减小铸件的有效面积,并在该处产生应力 集中,降低其机械性能,缩松还可使铸件因渗漏而报废, 因此必须采取适当的工艺措施尽量减少铸件的缩孔和缩松。

防止缩孔和缩松基本方法: 顺序凝固原则

顺序凝固扩大了铸件各部分 的温度差,促进了铸件的变 形和裂纹倾向,因此,主要 用于必须补缩的场合,如铝 青铜、铝硅合金和铸钢件等。

三、型(芯)砂的组成及配制过程 1.型(芯)砂的组成

(1)原砂 是型砂和芯砂的主要组成部分,其主要成分是 SiO2及其他氧化物。砂粒均匀且呈圆形的好,一般采自 山地、沙漠、河滩和海滨。

(2)粘结剂 其作用是将砂粒互相粘结在一起,使型(芯) 砂具有一定的强度和可塑性。种类很多,常用的有陶(高 岭)土、膨润土、油类、合脂、树脂与水玻璃等。

3、中间凝固 金属的结晶范围较窄,或结晶温度范围虽宽但铸件 截面温度梯度大,铸件截面上的凝固区域宽度介于 逐层凝固与体积凝固之间,称为“中间凝固”。 (图c)

影响铸件凝固方式的主要因素是合金的结晶温 度范围和铸件的温度梯度。

三、合金的收缩性 铸件在冷却过程中,其体积与尺寸缩小的现象叫做收缩, 它是铸造金属固有的特性。

浇不 足、 冷隔

产生的主要原因

1.浇注系统和冒口位置不当,未能 保证顺序凝固2.铸件结构不合理3. 浇注温度,在热 应力作用下铸件薄的部分受压应 力,厚的部分受拉应力,而铸件 总是力图减缓其内应力,因而常 发生程度不同的变形

1.铸件结构不合理,壁厚差太 大2.浇注温度太高,导致冷热 不均;或浇注系统位置不当, 凝固顺序不对

按温度范围:热裂纹和冷裂纹 热裂纹:铸件在凝固后期高温下形成的,裂纹沿

晶粒边界产生扩散,外观形状曲折而不规则, 裂纹周边呈氧化色 冷裂纹 铸件冷却到较低温度时形成的裂纹。特 征是穿过晶内和晶界,呈连续直线状,表面光 滑且有金属光泽

缩孔和缩松能减小铸件的有效面积,并在该处产生应力 集中,降低其机械性能,缩松还可使铸件因渗漏而报废, 因此必须采取适当的工艺措施尽量减少铸件的缩孔和缩松。

防止缩孔和缩松基本方法: 顺序凝固原则

顺序凝固扩大了铸件各部分 的温度差,促进了铸件的变 形和裂纹倾向,因此,主要 用于必须补缩的场合,如铝 青铜、铝硅合金和铸钢件等。

三、型(芯)砂的组成及配制过程 1.型(芯)砂的组成

(1)原砂 是型砂和芯砂的主要组成部分,其主要成分是 SiO2及其他氧化物。砂粒均匀且呈圆形的好,一般采自 山地、沙漠、河滩和海滨。

(2)粘结剂 其作用是将砂粒互相粘结在一起,使型(芯) 砂具有一定的强度和可塑性。种类很多,常用的有陶(高 岭)土、膨润土、油类、合脂、树脂与水玻璃等。

3、中间凝固 金属的结晶范围较窄,或结晶温度范围虽宽但铸件 截面温度梯度大,铸件截面上的凝固区域宽度介于 逐层凝固与体积凝固之间,称为“中间凝固”。 (图c)

影响铸件凝固方式的主要因素是合金的结晶温 度范围和铸件的温度梯度。

三、合金的收缩性 铸件在冷却过程中,其体积与尺寸缩小的现象叫做收缩, 它是铸造金属固有的特性。

浇不 足、 冷隔

产生的主要原因

1.浇注系统和冒口位置不当,未能 保证顺序凝固2.铸件结构不合理3. 浇注温度,在热 应力作用下铸件薄的部分受压应 力,厚的部分受拉应力,而铸件 总是力图减缓其内应力,因而常 发生程度不同的变形

1.铸件结构不合理,壁厚差太 大2.浇注温度太高,导致冷热 不均;或浇注系统位置不当, 凝固顺序不对

按温度范围:热裂纹和冷裂纹 热裂纹:铸件在凝固后期高温下形成的,裂纹沿

晶粒边界产生扩散,外观形状曲折而不规则, 裂纹周边呈氧化色 冷裂纹 铸件冷却到较低温度时形成的裂纹。特 征是穿过晶内和晶界,呈连续直线状,表面光 滑且有金属光泽

半固态成形技术(1)

D2、HS6-5-2高速工具钢、100Cr6钢、60Si2Mn弹簧钢、 AISI304不锈钢、C80工具钢、铸铁等

.

13

高熔点黑色金属半固态加工进展缓慢

• 选择的材料液固线温度区间较小; • 高温半固态浆料难以连续稳定地制备; • 熔体的温度、固相的比率和分布难以准确控制; • 浆料在高温下输送和保温困难; • 成形温度高,工具材料的高温性能难以保证等。

SSM

铸态

110

220

14

60

SSM

T4

130

250

20

70

SSM

T5

180

255

5~10

80

A356

SSM

T6

240

320

12

105

(Al7Si0.3Mg)

PM

T6

186

262

5

80

PM

T51

138

186

2

——

CDF

T6

280

340

9

——

注:SSM为半固态加工;PM为金属型铸造;CDF为闭模锻造

.

19

几种铸造方法铸件性能比较

.

20

3、金属半固态的制备方法

金属半固态浆料或坯料的制备是半固态成形加工的基础,目前半固态浆 料或坯料的制备方法很多,常用的方法是有电磁搅拌法和机械搅拌法。

(1) 电磁搅拌法 电磁搅拌法是利用感应线圈产生的平行于或者垂直于铸型方向的强磁场

对处于液-固相线之间的金属液形成强烈的搅拌作用,产生剧烈的流动, 使金属凝固析出的枝晶充分破碎并球化,进行半固态浆料或坯料的制备。

③ 随着温度的继续下降,最终使得这种蔷薇形结构演化成更简单的球 形结构,演化过程如图8所示。

.

13

高熔点黑色金属半固态加工进展缓慢

• 选择的材料液固线温度区间较小; • 高温半固态浆料难以连续稳定地制备; • 熔体的温度、固相的比率和分布难以准确控制; • 浆料在高温下输送和保温困难; • 成形温度高,工具材料的高温性能难以保证等。

SSM

铸态

110

220

14

60

SSM

T4

130

250

20

70

SSM

T5

180

255

5~10

80

A356

SSM

T6

240

320

12

105

(Al7Si0.3Mg)

PM

T6

186

262

5

80

PM

T51

138

186

2

——

CDF

T6

280

340

9

——

注:SSM为半固态加工;PM为金属型铸造;CDF为闭模锻造

.

19

几种铸造方法铸件性能比较

.

20

3、金属半固态的制备方法

金属半固态浆料或坯料的制备是半固态成形加工的基础,目前半固态浆 料或坯料的制备方法很多,常用的方法是有电磁搅拌法和机械搅拌法。

(1) 电磁搅拌法 电磁搅拌法是利用感应线圈产生的平行于或者垂直于铸型方向的强磁场

对处于液-固相线之间的金属液形成强烈的搅拌作用,产生剧烈的流动, 使金属凝固析出的枝晶充分破碎并球化,进行半固态浆料或坯料的制备。

③ 随着温度的继续下降,最终使得这种蔷薇形结构演化成更简单的球 形结构,演化过程如图8所示。

《半固态加工》课件

智能化与自动化

随着智能化和自动化技术的不断发 展,未来半固态加工将更加智能化 和自动化,提高生产效率和降低成 本。

扩大应用范围

随着应用的不断深入,半固态加工 技术的应用范围将不断扩大,从中 小型零件向大型零件和复杂结构件 拓展。

绿色制造与可持续发展

随着环保意识的不断提高,未来半 固态加工将更加注重绿色制造和可 持续发展,减少对环境的影响。

CHAPTER 05

半固态加工实例

汽车零件的半固态加工

ቤተ መጻሕፍቲ ባይዱ

汽车发动机零件

如活塞、连杆等,通过半固态加工技术可以获得高强度、低孔隙 率、高耐磨性的零件。

汽车底盘和悬挂系统零件

如转向节、控制臂等,通过半固态加工技术可以获得复杂的几何形 状,提高零件的精度和性能。

汽车车身覆盖件

如引擎盖、车门等,通过半固态加工技术可以获得高表面质量、低 翘曲变形和薄壁的零件。

半固态加工过程中,温度和应变速率对金 属的凝固行为和组织演变具有重要影响, 需要精确控制。

加工过程中的热力学和动力学

加工设备的研发

半固态加工过程中涉及到的热力学和动力 学问题,如相变、固液界面行为等,需要 深入研究。

半固态加工技术的实现需要相应的加工设 备,设备的性能和稳定性对加工质量和效 率具有重要影响,需要加强研发。

进行加工成所需形状的技术。

触变成形技术具有加工精度高、 材料利用率高等优点,广泛应用

于精密铸造、锻造等领域。

触变成形技术需要解决的关键问 题包括半固态金属的触变机制、

触变过程中的传热和传质等。

半固态加工中的关键技术问题

半固态金属的制备

温度和应变速率的控制

制备高质量的半固态金属是实现半固态加 工的前提条件,需要解决的关键问题包括 原料选择、熔炼工艺、冷却速度等。

随着智能化和自动化技术的不断发 展,未来半固态加工将更加智能化 和自动化,提高生产效率和降低成 本。

扩大应用范围

随着应用的不断深入,半固态加工 技术的应用范围将不断扩大,从中 小型零件向大型零件和复杂结构件 拓展。

绿色制造与可持续发展

随着环保意识的不断提高,未来半 固态加工将更加注重绿色制造和可 持续发展,减少对环境的影响。

CHAPTER 05

半固态加工实例

汽车零件的半固态加工

ቤተ መጻሕፍቲ ባይዱ

汽车发动机零件

如活塞、连杆等,通过半固态加工技术可以获得高强度、低孔隙 率、高耐磨性的零件。

汽车底盘和悬挂系统零件

如转向节、控制臂等,通过半固态加工技术可以获得复杂的几何形 状,提高零件的精度和性能。

汽车车身覆盖件

如引擎盖、车门等,通过半固态加工技术可以获得高表面质量、低 翘曲变形和薄壁的零件。

半固态加工过程中,温度和应变速率对金 属的凝固行为和组织演变具有重要影响, 需要精确控制。

加工过程中的热力学和动力学

加工设备的研发

半固态加工过程中涉及到的热力学和动力 学问题,如相变、固液界面行为等,需要 深入研究。

半固态加工技术的实现需要相应的加工设 备,设备的性能和稳定性对加工质量和效 率具有重要影响,需要加强研发。

进行加工成所需形状的技术。

触变成形技术具有加工精度高、 材料利用率高等优点,广泛应用

于精密铸造、锻造等领域。

触变成形技术需要解决的关键问 题包括半固态金属的触变机制、

触变过程中的传热和传质等。

半固态加工中的关键技术问题

半固态金属的制备

温度和应变速率的控制

制备高质量的半固态金属是实现半固态加 工的前提条件,需要解决的关键问题包括 原料选择、熔炼工艺、冷却速度等。

半固态成形技术课件

ppt课件.

图9 枝晶臂发生熔断示意图

17

③枝晶臂弯曲机制。 此机制认为,位错的产生并积累导致塑性变形。 在两相区,位错

间发生攀移并结合成晶界,当相邻晶粒的倾角超过20°时,界面能超 过固液界面能的两倍,液相将侵入晶界并迅速渗入,从而使枝晶臂 从主干分离。

注:以上三种机制都有一定的依据,但附加位错如何发生 恢复和再结晶或如何迁移、固液浆料的温度起伏还缺乏必 要的试验依据,因此,金属半固态组织的演变机制还有很 多基本理论及技术问题需要解决。

优点:不污染金属液,金属浆料纯净,不卷入气体, 可以连续生产流变浆料或连续铸锭坯,产量 可以很大。

? 生产。 缺磁拌搅点 法:直径大于150mm的铸坯不宜采用电

影响因素:搅拌功率,搅拌时间,冷却速度, 金属液温度,浇注速度

ppt课件.

电磁搅拌示意图21

电磁搅拌

1.中间包底口 2.结晶器引流口 3.水 室隔墙 4.冷却水室 5.结晶器陶瓷内衬

第九章

半固态成形

ppt课件.

1

半固态成形

半固态成形概述

半固态金属的组织特性、形成机 理与力学行为

半固态金属的制备方法

半固态金属触变成形

半固态金属流变成形

ppt课件.

2

1、概述

金属材料在液态、固态和半固态三个阶段均呈现出明显不同的物理特性,利 用这些特性,产生了凝固加工、塑性加工和半固态加工等多种金属热加工成形 方法。图1表示金属在高温下三态成形加工方法的相互关系。

由浮动的枝晶臂的速度梯度方向产生的力来折断。因此,必须加强 力搅拌,在剪切力作用下从根部折断。

②枝晶臂根部熔断机制。

晶体在表面积减小的正常长大过

程中,枝晶臂由于受到流体的快速

半固态金属成形技术31页PPT

半固态金属成形技术

26、机遇对于有准备的头脑有特别的 亲和力 。 27、自信是人格的核心。

28、目标的坚定是性格中最必要的力 量泉源 之一, 也是成 功的利 器之一 。没有 它,天 才也会 在矛盾 无定的 迷径中 ,徒劳 无功。- -查士 德斐尔 爵士。 29、困难就是机遇。--温斯顿.丘吉 尔。 30、我奋斗,所以我快乐。--格林斯 潘。

谢谢你的阅读

❖ 知识就是财富 ❖ 丰富你的人生

71、既然我已经踏上ຫໍສະໝຸດ 条道路,那么,任何东西都不应妨碍我沿着这条路走下去。——康德 72、家庭成为快乐的种子在外也不致成为障碍物但在旅行之际却是夜间的伴侣。——西塞罗 73、坚持意志伟大的事业需要始终不渝的精神。——伏尔泰 74、路漫漫其修道远,吾将上下而求索。——屈原 75、内外相应,言行相称。——韩非

26、机遇对于有准备的头脑有特别的 亲和力 。 27、自信是人格的核心。

28、目标的坚定是性格中最必要的力 量泉源 之一, 也是成 功的利 器之一 。没有 它,天 才也会 在矛盾 无定的 迷径中 ,徒劳 无功。- -查士 德斐尔 爵士。 29、困难就是机遇。--温斯顿.丘吉 尔。 30、我奋斗,所以我快乐。--格林斯 潘。

谢谢你的阅读

❖ 知识就是财富 ❖ 丰富你的人生

71、既然我已经踏上ຫໍສະໝຸດ 条道路,那么,任何东西都不应妨碍我沿着这条路走下去。——康德 72、家庭成为快乐的种子在外也不致成为障碍物但在旅行之际却是夜间的伴侣。——西塞罗 73、坚持意志伟大的事业需要始终不渝的精神。——伏尔泰 74、路漫漫其修道远,吾将上下而求索。——屈原 75、内外相应,言行相称。——韩非

材料加工原理之半固态铸造成形PPT(32张)

半固态铸造成形

铸造

• 砂型铸造、金属型铸造、熔模铸造、消失 模铸造、石膏型铸造等

• 重力铸造、低压铸造、挤压铸造

利用凝固结晶过程来控制组织的变化

金属液温度在液相线以上进行成形

铸造、 液态模锻

半固态成形

锻造、 挤压

• 20世纪70年代初,美国麻省理工学院Flemings 与Spencer等人发现了金属凝固过程中的特殊力 学行为,根据强力搅拌半凝固金属所呈现的流变 学性质.成功用搅拌方法制备出了半固态金属并 进行了铸造成形,称之为流变铸造 (Rheocasting)。

5、世上最美好的事是:我已经长大,父母还未老;我有能力报答,父母仍然健康。

•

6、没什么可怕的,大家都一样,在试探中不断前行。

•

7、时间就像一张网,你撒在哪里,你的收获就在哪里。纽扣第一颗就扣错了,可你扣到最后一颗才发现。有些事一开始就是错的,可只有到最后才不得不承认。

•

8、世上的事,只要肯用心去学,没有一件是太晚的。要始终保持敬畏之心,对阳光,对美,对痛楚。

• 凝固时间短,有利于提高生产效率。

• 主要缺点: 半固态成形技术对金属的合金成分有一定适用

范围。需具有足够大的半固态区间,并且固相率 随温度变化比较缓慢,以便于监控半固态合金的 固相率,从而实现对半固态材料制备与成形过程 的控制。

液一固相线区间范围小的合金不适合。 如纯金属、共晶合金

•

1、有时候,我们活得累,并非生活过于刻薄,而是我们太容易被外界的氛围所感染,被他人的情绪所左右。

设备投资大,工艺较复杂,成本高。

电磁搅拌示意图

3、应力诱发熔化激活工艺:S.I.M.A.(Strain Induced Metl Activated) 常铸锭经过20%左右的预形变,然后加热至 半固态。

铸造

• 砂型铸造、金属型铸造、熔模铸造、消失 模铸造、石膏型铸造等

• 重力铸造、低压铸造、挤压铸造

利用凝固结晶过程来控制组织的变化

金属液温度在液相线以上进行成形

铸造、 液态模锻

半固态成形

锻造、 挤压

• 20世纪70年代初,美国麻省理工学院Flemings 与Spencer等人发现了金属凝固过程中的特殊力 学行为,根据强力搅拌半凝固金属所呈现的流变 学性质.成功用搅拌方法制备出了半固态金属并 进行了铸造成形,称之为流变铸造 (Rheocasting)。

5、世上最美好的事是:我已经长大,父母还未老;我有能力报答,父母仍然健康。

•

6、没什么可怕的,大家都一样,在试探中不断前行。

•

7、时间就像一张网,你撒在哪里,你的收获就在哪里。纽扣第一颗就扣错了,可你扣到最后一颗才发现。有些事一开始就是错的,可只有到最后才不得不承认。

•

8、世上的事,只要肯用心去学,没有一件是太晚的。要始终保持敬畏之心,对阳光,对美,对痛楚。

• 凝固时间短,有利于提高生产效率。

• 主要缺点: 半固态成形技术对金属的合金成分有一定适用

范围。需具有足够大的半固态区间,并且固相率 随温度变化比较缓慢,以便于监控半固态合金的 固相率,从而实现对半固态材料制备与成形过程 的控制。

液一固相线区间范围小的合金不适合。 如纯金属、共晶合金

•

1、有时候,我们活得累,并非生活过于刻薄,而是我们太容易被外界的氛围所感染,被他人的情绪所左右。

设备投资大,工艺较复杂,成本高。

电磁搅拌示意图

3、应力诱发熔化激活工艺:S.I.M.A.(Strain Induced Metl Activated) 常铸锭经过20%左右的预形变,然后加热至 半固态。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

下直接送往成形设备进行成形加工,通常称为半固态金属 的流变成形(Rheoforming) 触变成形是将半固态金属浆料进一步凝固成坯料后,再按 需要将坯料分切成一定大小,把这种切分的半固态坯料重 新加热到半固态温度,然后将半固态坯料送往成形设备进 行成形加工 (Thixoforming)

高温合金半固态组织

着剪切速率的增加而降低的特性。

非常小的流动阻力和良好的成形性能。

技术核心: 固-液混合浆料获得非枝晶组织,固

相必须球化和细化,

近形晶或等轴晶

枝晶

球形晶或 等轴晶

工艺如何实现?

半固态金属坯料制备方式

1、机械搅拌法: 是最早用于制备非枝晶组织金属的方法。

一种是由两个同心带齿的圆筒组成,内筒保持静 止,外筒旋转;另一种是在熔融的金属中利用搅 拌棒进行搅动。 存在问题:

半固态铸造成形

铸造

• 砂型铸造、金属型铸造、熔模铸造、消失 模铸造、石膏型铸造等

• 重力铸造、低压铸造、挤压铸造

利用凝固结晶过程来控制组织的变化

金属液温度在液相线以上进行成形

铸造、 液态模锻

半固态成形

锻造、 挤压

• 20世纪70年代初,美国麻省理工学院Flemings 与Spencer等人发现了金属凝固过程中的特殊力 学行为,根据强力搅拌半凝固金属所呈现的流变 学性质.成功用搅拌方法制备出了半固态金属并 进行了铸造成形,称之为流变铸造 (Rheocasting)。

半固态成形定义?

利用金属从固态向液态或从液态向固态两相转变过 程中的半固态区的金属具有良好的流变特性而进行的金 属成形。

通过金属液搅拌产生的流变性与搅熔性来控制铸件的质量。

• 流变性:搅拌过程中,固相分数增加使金属浆料的粘性提 高,但仍能保持流动的特性。

• 搅熔性:流变成型的锭坯在加热到一定程度后,其粘度随

• 10、人的志向通常和他们的能力成正比例。19:20:5319:20:5319:2012/11/2020 7:20:53 PM • 11、夫学须志也,才须学也,非学无以广才,非志无以成学。20.12.1119:20:5319:20Dec-2011-Dec-20 • 12、越是无能的人,越喜欢挑剔别人的错儿。19:20:5319:20:5319:20Friday, December 11, 2020 • 13、志不立,天下无可成之事。20.12.1120.12.1119:20:5319:20:53December 11, 2020

普通铸造 (T6)

半固态压铸 (T6)

310 提高量

27MP 337 a

屈服强度(MPa)

248 提高量 20MPa

268

延伸率(%)

3 提高量 300%

12

半固态成形技术应用

• 1978年,美国Alumax公司建成了世界上第一条 汽车零部件的触变生产线。

• 1988-1998年间,生产的铝合金汽缸,用于 Volve、BMW 、Audi等汽车

• 为Ford汽车公司生产的1500万件铝合金压缩机活 塞,成品率几乎为100%。

• 此外,应用于铝合金轮毂

生产效率与经济性

半固态主要特点

• 凡具有固液两相区的合金均可实现半固态加工。 可适用于铸造、挤压、锻压、焊接多种加工工艺。

• 充型平稳,无湍流和喷溅,加工温度低,凝固收 缩小。

• 铸件尺寸精度高,成形尺寸与成品零件几乎相同, 极大减少了机械加工量。

• 凝固时间短,有利于提高生产效率。

• 主要缺点: 半固态成形技术对金属的合金成分有一定适用

范围。需具有足够大的半固态区间,并且固相率 随温度变化比较缓慢,以便于监控半固态合金的 固相率,从而实现对半固态材料制备与成形过程 的控制。

液一固相线区间范围小的合金不适合。 如纯金属、共晶合金

• 9、春去春又回,新桃换旧符。在那桃花盛开的地方,在这醉人芬芳的季节,愿你生活像春天一样阳光,心情像桃花一样美丽,日子像桃子一样甜蜜。2 0.12.1120.12.11Friday, December 11, 2020

特点:

对制备较高熔点的非枝晶组织合金具有其独特 的优越性,如不锈钢,铜合金。

增加了一道预变形工序,成本提高,锭坯尺寸 受限制。

• 4、等温处理

组织变化:

枝晶 短枝晶

枝晶碎块

颗粒

颗粒长大

均匀化

还有什么其它方法?

• 晶粒细化 • 超声波细化

半固态成形工艺

主要有两种:流变成形和触变成形 流变成形是将获得的半固态金属浆料在保持其半固态温度

a 铜合金 b 不锈钢 c 低合金钢

铝合金 铝基复合材料

SIMA加工过程组织变化

a 原始组织 b 挤压预变形后 C 挤压预变形后再加热 至半固态

ZL101A合金不同成型方式显微组织对比

半固态铸造

重力铸造

液态成形

半固态成形

ZL101A合金力学性能对比

合金

ZL101 A

状态 抗拉强度(MPa)

设备投资大,工艺较复杂,成本高。

电磁搅拌示意图

3、应力诱发熔化激活工艺:S.I.M.A.(Strain Induced Metl Activated) 常铸锭经过20%左右的预形变,然后加热至 半固态。

加热过程组织变化:

首先发生再结晶,然后部分熔化,使固相晶粒分散 在液相基体中,得到半固态金属成型所需的原材 料。

生产效率低、固相分数30%-60%、 搅拌棒会造成熔融金属的污染。

间歇式 连续式

2、电磁搅拌法: 利用旋转电磁场在金属液中产生感应电流,

感应电流产生的洛伦兹力驱动金属液运动,从而 达到对金属液搅拌的目的。 两种产生旋转磁场的方法: 一种是在感应圈内通交流电的方法 另一种是旋转永磁体法,通过改变永磁体的排列 方式,可使金属液产生明显的三维流动,从而提 高了搅动效果。 缺点:

• 14、Thank you very much for taking me with you on that splendid outing to London. It was the first time that I had seen the Tower or any of the other fam ous sights. If I'd gone alone, I couldn't have seen nearly as much, because I wouldn't have known my way about.

高温合金半固态组织

着剪切速率的增加而降低的特性。

非常小的流动阻力和良好的成形性能。

技术核心: 固-液混合浆料获得非枝晶组织,固

相必须球化和细化,

近形晶或等轴晶

枝晶

球形晶或 等轴晶

工艺如何实现?

半固态金属坯料制备方式

1、机械搅拌法: 是最早用于制备非枝晶组织金属的方法。

一种是由两个同心带齿的圆筒组成,内筒保持静 止,外筒旋转;另一种是在熔融的金属中利用搅 拌棒进行搅动。 存在问题:

半固态铸造成形

铸造

• 砂型铸造、金属型铸造、熔模铸造、消失 模铸造、石膏型铸造等

• 重力铸造、低压铸造、挤压铸造

利用凝固结晶过程来控制组织的变化

金属液温度在液相线以上进行成形

铸造、 液态模锻

半固态成形

锻造、 挤压

• 20世纪70年代初,美国麻省理工学院Flemings 与Spencer等人发现了金属凝固过程中的特殊力 学行为,根据强力搅拌半凝固金属所呈现的流变 学性质.成功用搅拌方法制备出了半固态金属并 进行了铸造成形,称之为流变铸造 (Rheocasting)。

半固态成形定义?

利用金属从固态向液态或从液态向固态两相转变过 程中的半固态区的金属具有良好的流变特性而进行的金 属成形。

通过金属液搅拌产生的流变性与搅熔性来控制铸件的质量。

• 流变性:搅拌过程中,固相分数增加使金属浆料的粘性提 高,但仍能保持流动的特性。

• 搅熔性:流变成型的锭坯在加热到一定程度后,其粘度随

• 10、人的志向通常和他们的能力成正比例。19:20:5319:20:5319:2012/11/2020 7:20:53 PM • 11、夫学须志也,才须学也,非学无以广才,非志无以成学。20.12.1119:20:5319:20Dec-2011-Dec-20 • 12、越是无能的人,越喜欢挑剔别人的错儿。19:20:5319:20:5319:20Friday, December 11, 2020 • 13、志不立,天下无可成之事。20.12.1120.12.1119:20:5319:20:53December 11, 2020

普通铸造 (T6)

半固态压铸 (T6)

310 提高量

27MP 337 a

屈服强度(MPa)

248 提高量 20MPa

268

延伸率(%)

3 提高量 300%

12

半固态成形技术应用

• 1978年,美国Alumax公司建成了世界上第一条 汽车零部件的触变生产线。

• 1988-1998年间,生产的铝合金汽缸,用于 Volve、BMW 、Audi等汽车

• 为Ford汽车公司生产的1500万件铝合金压缩机活 塞,成品率几乎为100%。

• 此外,应用于铝合金轮毂

生产效率与经济性

半固态主要特点

• 凡具有固液两相区的合金均可实现半固态加工。 可适用于铸造、挤压、锻压、焊接多种加工工艺。

• 充型平稳,无湍流和喷溅,加工温度低,凝固收 缩小。

• 铸件尺寸精度高,成形尺寸与成品零件几乎相同, 极大减少了机械加工量。

• 凝固时间短,有利于提高生产效率。

• 主要缺点: 半固态成形技术对金属的合金成分有一定适用

范围。需具有足够大的半固态区间,并且固相率 随温度变化比较缓慢,以便于监控半固态合金的 固相率,从而实现对半固态材料制备与成形过程 的控制。

液一固相线区间范围小的合金不适合。 如纯金属、共晶合金

• 9、春去春又回,新桃换旧符。在那桃花盛开的地方,在这醉人芬芳的季节,愿你生活像春天一样阳光,心情像桃花一样美丽,日子像桃子一样甜蜜。2 0.12.1120.12.11Friday, December 11, 2020

特点:

对制备较高熔点的非枝晶组织合金具有其独特 的优越性,如不锈钢,铜合金。

增加了一道预变形工序,成本提高,锭坯尺寸 受限制。

• 4、等温处理

组织变化:

枝晶 短枝晶

枝晶碎块

颗粒

颗粒长大

均匀化

还有什么其它方法?

• 晶粒细化 • 超声波细化

半固态成形工艺

主要有两种:流变成形和触变成形 流变成形是将获得的半固态金属浆料在保持其半固态温度

a 铜合金 b 不锈钢 c 低合金钢

铝合金 铝基复合材料

SIMA加工过程组织变化

a 原始组织 b 挤压预变形后 C 挤压预变形后再加热 至半固态

ZL101A合金不同成型方式显微组织对比

半固态铸造

重力铸造

液态成形

半固态成形

ZL101A合金力学性能对比

合金

ZL101 A

状态 抗拉强度(MPa)

设备投资大,工艺较复杂,成本高。

电磁搅拌示意图

3、应力诱发熔化激活工艺:S.I.M.A.(Strain Induced Metl Activated) 常铸锭经过20%左右的预形变,然后加热至 半固态。

加热过程组织变化:

首先发生再结晶,然后部分熔化,使固相晶粒分散 在液相基体中,得到半固态金属成型所需的原材 料。

生产效率低、固相分数30%-60%、 搅拌棒会造成熔融金属的污染。

间歇式 连续式

2、电磁搅拌法: 利用旋转电磁场在金属液中产生感应电流,

感应电流产生的洛伦兹力驱动金属液运动,从而 达到对金属液搅拌的目的。 两种产生旋转磁场的方法: 一种是在感应圈内通交流电的方法 另一种是旋转永磁体法,通过改变永磁体的排列 方式,可使金属液产生明显的三维流动,从而提 高了搅动效果。 缺点:

• 14、Thank you very much for taking me with you on that splendid outing to London. It was the first time that I had seen the Tower or any of the other fam ous sights. If I'd gone alone, I couldn't have seen nearly as much, because I wouldn't have known my way about.