摩托车离心块固定板冲压工艺与模具设计

冲压模具设计

冲压模具设计1. 冲压的概念、特点与应用冲压是利用安装在冲压设备〔主要是压力机〕上的模具对材料施加压力,使其产生别离或塑性变形,从而获得所需零件〔俗称冲压或冲压件〕的一种压力加工方法。

冲压通常是在常温下对材料进展冷变形加工,且主要采用板料来加工成所需零件,所以也叫冷冲压或板料冲压。

冲压是材料压力加工或塑性加工的主要方法之一,隶属于材料成型工程术。

冲压所使用的模具称为冲压模具,简称冲模。

冲模是将材料〔金属或非金属〕批量加工成所需冲件的专用工具。

冲模在冲压中至关重要,没有符合要求的冲模,批量冲压生产就难以进展;没有先进的冲模,先进的冲压工艺就无法实现。

冲压工艺与模具、冲压设备和冲压材料构成冲压加工的三要素,只有它们相互结合才能得出冲压件。

与机械加工与塑性加工的其它方法相比,冲压加工无论在技术方面还济方是经面都具有许多独特的优点。

主要表现如下。

(1) 冲压加工的生产效率高,且操作方便,易于实现机械化与自动化。

这是因为冲压是依靠冲模和冲压设备来完成加工,普通压力机的行程次数为每分钟可达几十次,高速压力要每分钟可达数百次甚至千次以上,而且每次冲压行程就可能得到一个冲件。

〔2〕冲压时由于模具保证了冲压件的尺寸与形状精度,且一般不破坏冲压件的外表质量, 而模具的寿命一般较长, 所以冲压的质量稳定, 互换性好, 具有“一模一样〞的特征。

〔3〕冲压可加工出尺寸X 围较大、形状较复杂的零件,如小到钟表的秒表,大到汽车纵梁、覆盖件等,加上冲压时材料的冷变形硬化效应,冲压的强度和刚度均较高。

〔4〕冲压一般没有切屑碎料生成,材料的消耗较少,且不需其它加热设备,因而是一种省料,节能的加工方法,冲压件的本钱较低。

但是,冲压加工所使用的模具一般具有专用性,有时一个复杂零件需要数套模具才能加工成形,且模具制造的精度高,技术要求高,是技术密集形产品。

所以,只有在冲压件生产批量较大的情况下,冲压加工的优点才能充分表达,从而获得较好的经济效益。

模具设计与制造专业毕业论文--固定板弯曲工艺及模具设计

摘要本设计题目为弯曲模具设计,体现了冲孔落料类零件的设计要求、内容及方向,有一定的设计意义。

通过对该零件模具的设计,进一步加强了设计者冲裁模设计的基础知识,为设计更复杂的冲裁模具做好了铺垫和吸取了更深刻的经验。

本设计运用冲压工艺及模具设计的基础知识,首先分析了工件的工艺要求,为选取排样的类型做好了准备;然后估算了板料的选取,便于导尺的宽度及确定排样的方法;最后分析了工件的特征,确定模具的设计参数、设计要点及自动漏料装置。

本工件为薄板的冲孔落料见,且工件的料厚较薄,所以在选取压力机是不宜过大,材料上说铜料的屈服强度也没有钢料的大,工件的尺寸较小设计时必须考虑设计一个能在冲孔落料时的剪切力小于材料的屈服强度以免冲裁力过大冲出废件。

关键词:冲裁模冲裁极限强度AbstractThis design topic is bent the molding tool design, body now the blun t bore fall to anticipate a type of spare parts of design request, contents a nd direction, have certain design meaning.Pass the design to the spare par ts' molding tool, further strengthened a design blunt cut the foundation kno wledge of[with] mold design, for design more complicated of blunt cut a mo lding tool to have done cushion and ab sorbed deeper experience.This design usage blunt press the foundation knowledge of craft and molding tool design, analyzed the craft of the work piece a request first, have done preparation for the type that the selection lines up kind;Then the selection estimating plank to anticipate, easy to lead the method of the width and assurance row kind of Chinese foot;Analyzed the characteristic of work piece finally, make sure the design parameter, design important point of molding tool and leak to anticipate device automatically.This work piece falls to anticipate to see for the blunt bore of lamella, and the work piece anticipate thick thinner, so Be selecting by examinations pressure machine is should not lead greatly, say on the material the copper anticipates accepts defeat strength to also have no steel to anticipate of big, the size of work piece is smaller to design have to consider to design 1 can while hurtling the bore fall to anticipate of shearing and slicing the dint is small to accept defeat strength in the material in order to prevent blunt once cut dint to rush out to discard a piece greatly.Keyword:blanking die blanking ultimate1 绪论目前,我国冲压技术与工业发达国家相比还相当的落后,主要原因是我国在冲压基础理论及成形工艺、模具标准化、模具设计、模具制造工艺及设备等方面与工业发达的国家尚有相当大的差距,导致我国模具在寿命、效率、加工精度、生产周期等方面与工业发达国家的模具相比差距相当大。

冲压工艺及模具

②当Z过大:

拉伸作用强,挤压作用弱,光亮带窄,相对滑动距

离短,冲件弹性恢复与上相反 。凸凹模磨损大为减轻。

③同一间隙Z:凸模端面比凹模端面磨损小。

凸模侧面比凹模侧面磨损大。 为提高模具寿命,一般采用较大间隙。若采用小间隙 应提高模具硬度,模具制造精度高,表面粗糙度低,并改 善润滑条件,以减小磨损。

冲压件尺寸减小,因此,尺寸误差是两者的综合结果。

② 模具制造精度低,工件的尺寸精度无法保证。

冲裁件内外形能达到的经济精度IT11—14,尺寸越大,精度越高,不

同的冲压件尺寸精度所对应的模具制造精度不同。

(3)间隙对弯曲度的影响(图2-11)

Z增大,h增大,为提高制件的平整度,可加压料板或反向压板,要求 太高可以加整形工序。

二、模具间隙

模具间隙——指凸、凹模刃口间的间缝隙,单边用C表

示,双边用Z表示。 间隙是冲裁模设计的关键尺寸。间隙大小对冲裁件质量和 模具使用寿命都有很大影响。

1、间隙对冲裁件质量的影响(断面、尺寸、形状即

弯曲度)

(1)间隙对断面质量的影响(图2-10)

a——Z过小,断面平直,双光亮带,挤长毛刺薄,易去除。 b——Z合理,有一定的斜度,比较平直,光洁,光亮带1/2-1/3。 c——Z过大,斜度大,粗糙,光亮带小,拉长毛刺厚,难去除。

4. 合理间隙的确定

生产中选用一个适当的范围作为合理间隙,只要间隙在这个范围内, 就可冲出良好产品,这个范围的最小值称为最小合理间隙,最大值称为 最大合理间隙。 新设计模具应采用最小值。

⑴ 理论确定法:

根据两裂纹重合,获得良好断面依据。

单边 c=t(1—ho/t)tgβ ho/t——相对压入深度

β ——裂纹与垂线间夹角

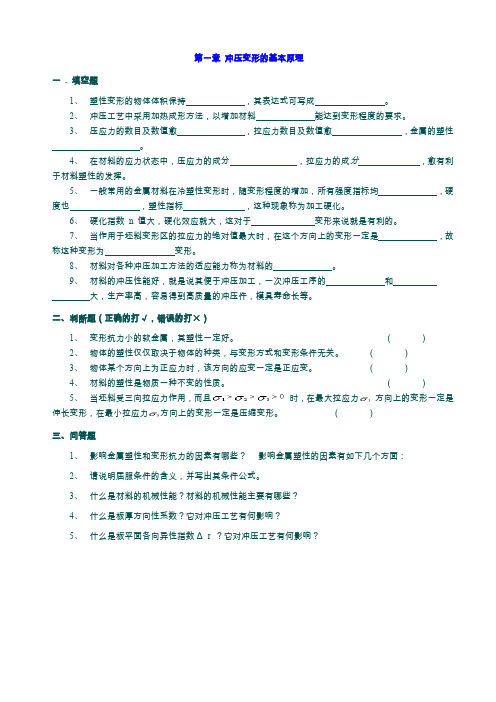

冲压工艺与模具设计章节自测题原题(修改)

第一章冲压变形的基本原理一. 填空题1、塑性变形的物体体积保持,其表达式可写成。

2、冲压工艺中采用加热成形方法,以增加材料能达到变形程度的要求。

3、压应力的数目及数值愈,拉应力数目及数值愈,金属的塑性。

4、在材料的应力状态中,压应力的成分,拉应力的成分,愈有利于材料塑性的发挥。

5、一般常用的金属材料在冷塑性变形时,随变形程度的增加,所有强度指标均,硬度也,塑性指标,这种现象称为加工硬化。

6、硬化指数n 值大,硬化效应就大,这对于变形来说就是有利的。

7、当作用于坯料变形区的拉应力的绝对值最大时,在这个方向上的变形一定是,故称这种变形为变形。

8、材料对各种冲压加工方法的适应能力称为材料的。

9、材料的冲压性能好,就是说其便于冲压加工,一次冲压工序的和大,生产率高,容易得到高质量的冲压件,模具寿命长等。

二、判断题(正确的打√,错误的打×)1、变形抗力小的软金属,其塑性一定好。

()2、物体的塑性仅仅取决于物体的种类,与变形方式和变形条件无关。

()3、物体某个方向上为正应力时,该方向的应变一定是正应变。

()4、材料的塑性是物质一种不变的性质。

()5、当坯料受三向拉应力作用,而且时,在最大拉应力方向上的变形一定是伸长变形,在最小拉应力方向上的变形一定是压缩变形。

()三、问答题1、影响金属塑性和变形抗力的因素有哪些?影响金属塑性的因素有如下几个方面:2、请说明屈服条件的含义,并写出其条件公式。

3、什么是材料的机械性能?材料的机械性能主要有哪些?4、什么是板厚方向性系数?它对冲压工艺有何影响?5、什么是板平面各向异性指数Δ r ?它对冲压工艺有何影响?第二章冲裁工艺及冲裁模设计一、填空题1、从广义来说,利用冲模使材料叫冲裁。

它包括、、、、等工序但一般来说,冲裁工艺主要是指和工序。

2、冲裁根据变形机理的不同,可分为和。

3、冲裁变形过程大致可分为、、三个阶段。

4、冲裁件的切断面由、、、四个部分组成。

5、冲裁毛刺是在刃口附近的側面上材料出现时形成的。

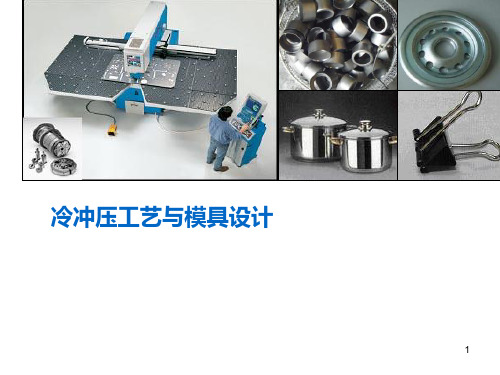

冷冲压工艺与模具设计

第四章 模具设计CAD

正装式复合模

▪ 冲孔废料由上模向下推出,落在 下模表面,需要及时清除,操作 不如倒装式复合模方便,且不太 安全。在冲裁过程中,板料被凸 凹模与下模的弹性顶件器压紧, 故冲出的制件较平整,尺寸精度 也高,适合于薄料冲裁。

▪ 本模具结构紧凑,也较简单。凹 模2被螺钉紧固后,凸模5通过凸 模固定板3也被紧固,这样易保证 同轴度。靠弹性卸料板6卸料。冲 孔废料由推杆8推出,上模通过模 柄9固定在压力机滑块上。

21

This is a photographic template – your photograph should fit precisely within this rectangle.

谢谢!

© 2014 Eaton. All rights reserved.

▪ 该模具采用后侧导柱模架,条料 由右向左送入,操作方便,安装 调试也简便。

凸凹模 落料凹模

19

冲孔凸模

第五章 课堂小结

20

第五章 课堂小结

重点与难点 冷冲压特点、冲压基本工序和内容、模具的分类

作业 列举常用的模具设计软件,并简述其用途和功能。 冲裁模的基本组成部分。 从日常生活中找到一个冲压件,并简述其工艺过程(1-3个工艺)。 学习方法 学习时不但要注意系统学好本学科的基础理论知识,而且要密切联系生产实 际,认真参加实验、实训、课程设计等实践性教学环节,同时还要注意沟通与基 础学科和相关学科知识间的联系,培养综合运用知识分析解决实际问题的能力。

生产条件; 生产批量等

综合分析

分析比较 确定

各因素影响

冲压工艺方案

产品质量 生产效率 模具寿命

9

2.3 冲压工艺方案的确定

冲压工艺线路编排原则,冲压模具设计及其制造资料

冲压工艺方案编排原则模具设计与制造一、压工艺方案编排原则冲压工艺方案是编制工艺规程的指导性文件,工艺方案是根据产品的形状尺寸、产品生产批量和生产场地设备能确定的。

冲压工艺方案包括冲压毛坯提供方式、冲压工序安排流程、冲压件质量保证的措施等,必要时可提出某些关键零件采用冲压与其它方法合作的方式。

1.冲压毛坯提供方式冲压毛坯提供常采用以下几种方式:板料一一条料一一落料(采用单落料或复合落料方式),这种方式适用范围较宽,不同尺寸零件,不同批量均可选用;但对单一件小批试制不适用,因工装投资成本较高、周期较长。

试制阶段可采用手工或铣、线切割等方法加工。

板料一一块料一一落料(或切角、切口等),适用于大尺寸零件,成批、大量生产中采用,大批量生产中利用,大批量生产的空调室外机外壳生产中常用这种方式。

板料一一块料一一滚切圆,适用于圆角形拉深件和旋压件、成批、中批量生产中采用;带料一一冲压,这种方式适用于高精密小尺寸零件,供货带(卷)料可根据需要选用圆盘剪切成一定尺寸的带料(卷料),冲压时多采用多工位级进模或步进模冲压,对大批量生产的产品,虽然工装投资较大,但对总体冲压成本和保证质量来讲,还是有利的。

边角料的利用2.冲压工序流程选择冲压工序流程选择是和冲压车间中冲压设备的布置方式密切相关的。

冲压工序的选择直接决定于零件本身的要求。

冲压工序流程的选择应尽量按流水作业方式调整,减少转序困难或因转序而导致的产生质量下降,这种方式在大批量生产首场合更为重要。

冲压工序流程的选择应尽量提高产品的安全性。

冲压工序流程的选择应考虑到模具成本、生产成本及维修保养的成本。

冲压工序流程的选择应考虑到模具的使用寿命。

冲压工序流程的选择应考虑生产效率,模具制造周期,冲压工序流程的熟练使用程度。

冲压工序的选择应考虑产品本身的工艺合理性。

冲压工序的选择应考虑选用单工序,或多工序复合,连续冲压;弯曲工序采用一次成型或分几次弯曲而成;拉深件切边方式不同而导致的不同效果;采用特殊冲压方式等等。

冲压工艺与模具设计试题(简答)

冲压工艺与模具设计试题(简答)1、冲裁:是使板料沿封闭曲线相互分离的工序。

2、连续模:又称级进模,是在压力机一次行程中依一定顺序在同一模具的不同工位上完成两道以上工序的模具3、起皱:在拉深时凸缘变形区内的材料受到压应力的作用后,凸缘部分特别是凸缘外边部分的材料可能会失稳而沿切向形成高低不平的皱折,这种现象叫起皱。

4、复合模:在模具的一个工作位置上,同时完成两道或两道以上工序的模具称为复合模。

5、压力中心:冲裁力合力的作用点称为压力中心。

6、带料连续拉深:在一副模具上使用带料进行连续拉深,完成单工序生产需多副模具才能完成的拉深加工称为带料连续拉深。

1、弯曲的变形程度用什么来表示?为什么可用它来表示?弯曲极限变形程度受哪些因素的影响?答:弯曲的变形程度用弯曲系数k来表示,k= r/t。

r越小,t越大,k越小。

而板料外侧伸长率δ:δ=1/(2k+1); k越小,δ越大。

δ超过临界值,外侧发生开裂。

最小相对弯曲半径:会造成外侧开裂的相对弯曲半径(弯曲系数)r/t。

其影响因素:⑴材料塑性:材料塑性好,能承受的变形量大,最小弯曲半径可减小。

⑵材料的纤维方向:弯曲线与纤维方向垂直,最小弯曲半径可减小。

⑶弯曲角:弯曲角增大,最小弯曲半径可减小。

⑷板材表面质量:质量越好,最小弯曲半径可减小。

17.影响极限拉深系数的原因有哪些?答:(1)材料的组织与力学性能(2)板料的相对厚度t/D(3)摩擦与润滑条件(4)模具的几何参数除此之外还有拉深方法,拉深次数,拉深速度,拉深件形状等。

2、写出拉深变形时筒形件底部圆角处的应力、应变,可能产生的失效形式和预防措施。

答:底部圆角部分:径向拉应力σ1;切向拉应力σ3;厚向压应力σ2。

在拉、压应力作用下,径向产生拉应变,厚向产生压应变,底部圆角变薄。

此处,材料厚度最小,抗拉强度最低(加工硬化最小),两拉一压的应力状态,成为最薄弱部分,筒壁与凸模圆角相接处容易破裂,即开裂。

防止措施:①控制合理的变形程度;②选用合理的凸、凹模间隙及圆角半径;③采用中间退火,消除加工硬化;④合理润滑。

冲压工艺与模具设计习题终极

<<冲压工艺与模具设计>>习题1冲压的三要素是什么?冲压工艺,冲压模具,冲压设备2简述冲裁过程、工件平整吗?为什么?过程:弹性变形阶段,塑性变形阶段,断裂分离阶段;不平整,因为冲裁除了剪切变形外,还有弯曲,横向挤压等变形。

它的复杂应力与应变,造成了冲裁断面形态的变化。

3冲裁件的质量指标是什么?影响冲裁件的质量因素是什么断面状况,尺寸精度,形状误差。

断面尽可能垂直,光洁,毛刺小,尺寸精度应该保证在图纸规定的公差范围内。

零件外形应满足图纸要求。

因素:材料性能,间隙大小及匀称性,刃口锋利程度,模具精度及模具结构形式.4冲裁件的断面特征是什么?冲裁件为什么有毛刺?毛刺超差的原因是什么?冲裁件的断面明显的分成四个特征区,塌角,光面,毛面,毛刺;因为在凸模与凹模刃口处首先产生的微裂纹随着凸模的下降而形成毛刺.原因:间隙过小,刃口磨损。

5冲裁间隙是怎样影响冲裁件质量?间隙对断面质量的影响,对尺寸精度的影响,对冲压力的影响,对冲模寿命的影响。

6冲裁间隙的确定原则?在满足冲裁件质量的前提下,间隙值一般取偏大值,这样可以降低冲裁力和提高模具寿命。

7冲裁凸、凹模刃口尺寸计算的原则是什么?有那几种计算方法?各有何特点?原则:确定基准件.考虑冲模磨损规律.凸凹模刃口制造工差应合理.尺寸偏差应按“入体”原则标注。

分开加工法:具有互换性,制造周期短但对模具精度要求较高。

配合加工:制造容易,无互换性,制造周期长。

8什么是冲裁件的工艺性?影响它的主要因素是什么?冲裁件工艺性:即是冲裁件对冲裁工艺的适用性.主要因素:几何形状,尺寸和精度要求。

9什么叫冲裁方式?有那些方式?各有何特点?冲裁方式:冲裁时出件,卸料及废料的排除方式构成冲裁方式.10冲压力的构成?材料对凸模的最大抗力就是冲裁力。

11排样及其作用、排样的原则,排样方法有哪些?各有什么有缺点?冲裁件在条料或板料上的布置方法叫做排样。

作用:对材料的利用率,冲裁件的质量,生产率,模具结构与寿命有重要影响.原则:1.提高材料的利用率。

基于项目教学《冲压工艺与模具设计》课程探讨

1 引 言 .

学 期 开课 , 学 生 结束 以英 语 高 等 实 际

将整 副模 具展 示给学 生 ,让 学

冲压模 具设计 是为模 具设计 与 数 学为主 的基础 理论课 学 习,刚 刚 制造 专业学 生在学 完基础 理论课 、

质量 直接 影响着 学生在 工作 岗位上 效地达 到该课程 标准 要求 。结合 课 较简 单 的冲 裁模设 计开始 ,循序 渐 的实 际表现 。 2 课 程特点 与难 点分析 .

据 实 际工作 岗位 ,确 定 以下典型 岗 运用 比较连 续 ,教 师对知 识讲解 和

冲压成 形工 艺与模 具设计 主要 位 的主要 工作过程 的项 目。 ( )单 项 目指导上 具有相 对 的专 一性 ,易 1

包括 冲压件 工 艺性分析 、冲裁 件工 工 序 冲裁 模 设 计项 目; ( )复 合 于使 学生联 系实 际 ,学 生不知不 觉 2

艺方 案 的确 定 、模 具结 构形式 的确 冲 裁 模设 计 项 目; ( )级 进 冲 裁 中顺利 完成 知识掌 握及合 理运用 。 3 定 、必要 的工艺计 算 、模 具主 要零 模 设 计项 目; ( )复 合冲 压 模 设 从而 也促进 学生对 该学科 的前沿 知 4 部件 设计 、模 具 闭合 高度及压 力机 计项 目; ( )级进 冲 压模 设 计 项 识及相 关的知识 的探 究。 5

说 ,这样 的 图纸 无疑 是废纸 一张 ,

3 2 知 识针对性 强 ,可持续 发 .

传 统 的冲 压成 形工艺 与模具 设

掌握 冲压 模具 设计 的基 本技 能 ,如 针 对 以上 问题 ,采用 行之有 效 的方 计课程 教 学 ,教师 在课堂 上按 照传

《冲压工艺及模具设计》课程设计说明书

《冲压工艺与模具设计》课程设计说明书设计题目柴油机滤清器外壳底孔冲压单工序模设计系别______________专业班级______________学生姓名______________学号______________指导教师______________日期______________目录一、零件说明。

3二、零件工艺性分析。

41、材料分析。

42、结构分析。

43、精度分析。

4三、工艺方案确定。

4四、压力中心计算。

5五、冲裁力、卸料力、推件力、顶件力及总压力的计算。

5六、冲裁凸凹模刃口尺寸计算。

6七、其他主要零件的设计。

71、凹模设计。

72、凸模设计。

83、模架的选择。

94、卸料板的设计。

105、垫板的设计。

116、定位板的设计。

127、凸模固定板的设计。

128、弹簧的选用。

13八、压力机的选择。

13九、模柄的选用。

14十、紧固零件的选择。

14十一、各零部件的材料及要求。

15十二、该模具设计的优缺点。

15十三、心得体会。

15十四、参考文献。

17一、零件说明制件如下图所示:该制件名称为柴油滤清器外壳,其技术要求为:1,未注尺寸公差按GB/T15505的m级;2,毛刺小于0.15;3,质件要求平整,不允许有拉裂、起皱的现象;4,中批量生产;材料:08F,t=1.5mm设计任务:冲出滤清器外壳底部的孔。

二、零件工艺性分析1、材料分析(摘自GB/T 699-1999)该制件材料为08F,属于优质碳素结构钢,强度、硬度低,塑性极好,深冲压、深拉延性好,冷加工性、焊接性好。

成分偏析倾向大,时效敏感性大,故冷加工时,可采用消除应力热处理或水韧处理,防止冷加工断裂。

化学成分(%):C:0.05~0.11,Si≦0.03,Mn:0.25~0.50,Cr ≦0.10,Ni≦0.30,Ca≦0.25力学性能:抗剪强度b 为270~340MPa,抗拉强度σb不小于300MPa,屈服强度σs为180MPa,断面收缩率60%,伸长率不小于35%。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

摩托车离心块固定板冲压工艺与模具设计 1 中文摘要及关键词

摘要:近年来,我国家电工业的高速发展对模具工业,尤其是冷冲模具提出了越来越高的要求,2004年,冷冲模具在整个模具行业中所占比例已大大上升,据有关专家预测,在未来几年中,中国冷冲模具工业还将持续保持年均增长速度达到15%左右的较高速度的发展。 冲压成型是金属成型的一种重要方法,它主要适用于材质较软的金属成型,可以一次成型形状复杂的精密制件。本课题就是将石化、化工、电力等行业的法兰密封结构中的垫片作为设计模型,将冷冲模具的相关知识作为依据,阐述冷冲模具的设计过程。 本次毕业设计是完成摩托车离心块冲压工艺及模具设计。采用落料、拉深、冲孔、修边工艺。设计中分析了工件的冲压工艺性,计算了毛坯排样、冲压力、刃口尺寸计算等。进行了模具总体结构、主要零部件的设计,绘制了落料、拉深、冲孔复合模、修边的单工序模具装配图和零部件图。 本课题通过对摩托车离心块固定板的设计,巩固和深化了所学知识,取得了比较满意的效果,达到了预期的设计意图。 关键词: 冲压模具;冲压成型;模具设计 摩托车离心块固定板冲压工艺与模具设计

2 Abstract In recent years, the rapid development of China's household electrical appliance industry mould industry, especially cold blunt mould put forward more and more high demand, in 2004, cold in the whole mold industry rush mold the proportion of has greatly rising, experts predict, in the next few years, China cold blunt mould industry will continue to keep an annual growth rate of 15% or so of the high speed development. Stamping forming is the metal forming a kind of important method, it is mainly applied to materials softer metal forming, can be a complex shape of precision stamping forming. This topic is will petrochemical, chemical, electric power industries of the flange gasket seal structure design model, as will the related knowledge of cold blunt mould as basis, this paper expounds the design process of cold blunt mould. The graduation design is complete motorcycle centrifugal block stamping process and mold design. Adopt blanking, deep drawing, punch, deburring process. In the design of workpiece stamping technology analysis, calculated blank layout, blunt pressure, the blade size calculation, etc. The major parts of the overall structure, mould design, painted blanking, deep drawing, punching composite modulus, trimming single procedure mold assembly drawing and parts drawing. This topic through centrifugal blocks of motorcycle fixed board design, strengthening and deepening the knowledge learnt, achieved satisfactory effect, achieve the expected design intent. Keywords: stamping mould; Stamping forming; Mold design 摩托车离心块固定板冲压工艺与模具设计

3 第一章 绪论

1.1课题目的和意义 摩托车是我们日常生活中使用较为广泛的一种交通工具,摩托车中的制动装置对人车安全起到了至关重要的作用。本设计中的离心块固定板是制动装置中用来固定刹车片的一个零件,该零件的质量直接影响制动效果的好坏。 通过完成“摩托车离心块固定板冲压工艺及模具设计”,巩固大学四年来所学专业基础知识和专业知识,并运用所学的冷冲压工艺与模具设计知识,解决冲压工艺中的实际问题,提高分析问题,解决实际问题的能力. 本课题着重是为培养综合运用所学知识独立分析、设计、解决实际生产问题和其它一些综合能力,特别是工作能力,养成良好的工作态度、工作作风。另外,还可进一步熟悉有关标准和规范,能够熟练使用有关设计手册和熟悉编写技术文件和设计说明书,进一步提高科技写作的能力,加强对冲压工艺与模具设计的了解。 1.2 相关研究动态 我国对模具工业的发展也十分重视。国务院于1989年3月颁布的《关于当前国家产业政策要点的决定》中,将模具技术的发展作为机械行业的首要任务。现在,我国的模具工业已初具规模,全国已有数以千计的模具专业生产厂和模具生产点,还有数以万计的小型模具企业。可以说,中国在模具设计和制造方面的发展空间很大。 近年来,我国模具技术的发展进步主要表现在: (1)研究开发了模具新钢种及硬质合金、钢结硬质合金等新材料,并采用了一些新的热处理工艺,延长了模具的使用寿命。 (2)开发了一些多工位级进模和硬质合金模等新产品,并根据国内生产需要研制了一批精密的塑料注射模。 (3)研发了一些模具加工新技术和新工艺,如三维曲面数控、仿真加工、模具表面抛光、表面皮纹加工及皮纹辊制造技术;模具钢的超塑性成型技术和各种快速制模技术等。 摩托车离心块固定板冲压工艺与模具设计 4 (4)模具加工设备已得到较大发展,国内已能批量生产机密坐标磨床、计算机数字控制(CNC)铣床、CNC电火花线切割机床及高精度电火花成形机床等。 (5)模具计算机辅助设计和制造(模具CAD/CAM/CAE)已在国内开发并广泛应用。 我国的模具技术虽然得到了较大的发展,但仍然不能满足国民经济高速发展的需要,还需花费大量资金向国外进口模具,其原因是:专业化生产和标准化程度低;模具品种少,生产效率低、经济效益较差;模具生产制造周期长、精度不高,制造技术落后;模具生产力量分散、管理落后。因此需要在这些方面进行加强,从而使我国的模具获得更大的发展,打造我国的模具品牌。 冲压是高效的生产方法,采用复合模,尤其是多工位级进模,可在一台压力机上完成多道冲压工序,实现由带料开卷、矫平、冲裁到成形、精整的全自动生产。生产效率高,劳动条件好,生产成本低,一般每分钟可生产数百件。 主要模具标准件:国内已有较大产量的模具标准件,主要是模架、导向件、推杆推管、弹性元件等,但质量较差、品种规格较少。这些产品不但国内配套大量需要,出口前景也很好,应继续大力发展。氮气缸和热流道元件国内至今仍缺乏像样的专业厂生产,主要依靠进口,应在现有基础上提高水平,形成标准,并规模化生产。 其他高技术含量的模具:占模具总量近8%的压铸模具中,大型薄壁精密压铸模技术含量高、难度大。镁合金压铸模和真空压铸成形模虽然刚起步,但发展前景好,有代表性。子午线橡胶轮胎模具也是发展方向,其中活络模技术难度最大。与快速成型技术相结合的一些快速制模技术及相应的快速经济模具有理想的发展前景。 技术发展重点:在高新技术蓬勃发展的今天,为保证属高新技术产业的模具工业快速发展,模具行业中许多共性技术也必须更上一层楼,应不断开发和推广应用,并积极应用高新技术。 随着经济的发展,冲压技术应用应用范围越来越广泛,在国民经济各部门中,几乎都有冲压加工生产,它不仅与整个机械行业密切相关,而且与人们的生活紧密相连。 由于冲压工艺具有生产效率高、质量稳定、成本低以及可加工复杂形状工件摩托车离心块固定板冲压工艺与模具设计 5 等一系列优点,在机械、汽车、轻工、国防、电机电器、家用电器,以及日常生活用品等行业应用非常广泛,占有十分重要的地位。随着工业产品的不断发展和 级进模式在单工序冲模基础上发展起来的一种多工序、高效率冲模。在压力机一次冲程冲,级进模在其有规律排列的几个工位上分别完成一部分冲裁工序,在最后工位冲出完整的工件。因级进模式连续冲压,生产过程中相当于每次冲程冲制一个工件,故生产效率高,适用于大批量生产。级进模冲裁可以减少模具数量和设备数量,操作方便安全,便于实现冲压生产自动化。但级进模结构复杂,制造困难,制造成本高。由于各个工序是在不同的工位上完成的。则因定位产生的累积五彩会影响工件的精度,因此级进模多用于生产批量打、精度要求不高、需要多工序冲裁的小零件加工。 级进模的工序安排比较灵活,但不论怎样安排,必须保证送料的连续性,即工件与条料的完全分离工序(落料或切断)必须安排在最后的工位。每一工位可以安排一种或几种工序;也可以特意安排一个或几个空位,以增加凹模的壁厚和强度,或避免模具零件过于紧凑,造成加工和安装困难。 1.3研究方法和设计方案 本次毕业设计的冲压件是摩托车离心块固定板的生产过程的设计。该工件如图所示