粉末注射成形耐热不锈钢的工艺研究

211172531_金属粉末注射成形技术发展探究

金属粉末注射成形技术发展探究顾海峰摘要:金属粉末注射成形(Metal powder injection molding,MIM)技术,是一种新型的近净成形技术,主要用来生产形状小、结构复杂的零部件。

文章针对MIM技术的发展应用进行探究,综述了MIM工艺流程和技术特点、气雾化粉末与水雾化粉末的对比、MIM技术的应用现状、MIM工艺中的常见问题及解决对策,以期促进MIM技术进一步发展。

关键词:MIM技术;工艺流程;应用现状;问题;解决对策MIM技术起源于20世纪70年代,由美国学者首次开发成功。

到了80年代,关于MIM技术的理论和应用研究活动广泛开展,这一时期脱脂工艺用时明显缩短,产品尺寸精度得以提高。

进入21世纪,随着新材料、新工艺的出现,MIM向着产业化发展,解决了难熔金属基复合材料的加工问题。

在金属材料加工领域,人类追求金属零件一体成形的梦想从未停止,MIM技术是当今金属零件制造的顶尖技术,被誉为“金属加工技术的未来”。

以下结合现有研究成果,对MIM技术的发展与应用进行探讨。

1 MIM工艺流程和技术特点1.1 MIM工艺流程MIM工艺流程为:金属粉末+粘结剂→混炼制粒→注射成形→脱脂→烧结→后处理→成品。

主要材料和关键工艺介绍如下。

1.1.1 金属粉末理论上,满足粉末冶金要求的金属,均能用在MIM工艺中。

目前常用的金属粉末有:①低合金钢,如Fe-2Ni、Fe-8Ni;②不锈钢,如304L、440C、17-4PH;③硬质合金,如WC-6Co;④重合金,如W-Ni-Fe、W-Cu;⑤钛合金,如TiAl、Ti-6Al-4V、TiMo;⑥新型合金,如Fe-Al-Si、无Ni奥氏体不锈钢。

制备金属粉末,主要方法有雾化法、羰基法、电解法、还原法、研磨法等。

实践证实,粉末粒度大小、粉末之间的摩擦力,均会影响混料的均匀度。

粉末粒度越小、摩擦力越小,混料均匀度越高,有助于提高工艺质量。

1.1.2 粘结剂MIM工艺中,对粘结剂的要求为:粘度与熔点低,固化性、流动性、湿润性好,各组分不会分离,不会与金属粉末发生反应,分解温度高于混料温度、成形温度,且产物无毒无害、可循环使用。

【CN109702205A】一种奥氏体不锈钢金属粉末注射成型零部件热处理工艺【专利】

(19)中华人民共和国国家知识产权局(12)发明专利申请(10)申请公布号 (43)申请公布日 (21)申请号 201910175183.3(22)申请日 2019.03.08(71)申请人 成都双创时代科技有限公司地址 610041 四川省成都市高新区天府五街200号1号楼3层A、B区(72)发明人 吴小伟 宋彬 (74)专利代理机构 成都弘毅天承知识产权代理有限公司 51230代理人 汤春微(51)Int.Cl.B22F 3/24(2006.01)C21D 1/74(2006.01)C21D 1/18(2006.01)C21D 1/613(2006.01)(54)发明名称一种奥氏体不锈钢金属粉末注射成型零部件热处理工艺(57)摘要本发明公开了一种奥氏体不锈钢金属粉末注射成型零部件热处理工艺,涉及奥氏体不锈钢热处理技术领域,本发明包括以下步骤:将烧结后的不锈钢成型零部件进行加热升温,升温到1050℃-1200℃,然后将升温后的不锈钢成型零部件进行固溶处理,在80kpa氮气分压下固溶,热处理温度为1050℃-1200℃,处理总时间为2-8h,其中保温时间为2h,然后进行淬火处理,通过氮气快速冷却,冷却速率为6000℃/h,降温到180℃-380℃,然后进行回火处理,热处理温度为180℃-380℃,处理总时间为6-24h,其中保温时间为3h ,最后通过氮气快速冷却处理,冷却速率为6000℃/h,本发明具有工艺合理、热处理后的零部件理论密度可达98%、制得的零部件保持无磁性的优点。

权利要求书1页 说明书4页CN 109702205 A 2019.05.03C N 109702205A权 利 要 求 书1/1页CN 109702205 A1.一种奥氏体不锈钢金属粉末注射成型零部件热处理工艺,其特征在于,包括以下步骤:S1:将烧结后的不锈钢成型零部件进行加热升温,升温到1050℃-1200℃;S2:将升温后的不锈钢成型零部件进行固溶处理,在80kpa氮气分压下固溶,热处理温度为1050℃-1200℃,处理总时间为2-8h,其中保温时间为2h:S3:然后进行淬火处理,通过氮气快速冷却,冷却速率为6000℃/h,降温到180℃-380℃;S4:然后进行回火处理,热处理温度为180℃-380℃,处理总时间为6-24h,其中保温时间为3h,最后通过氮气快速冷却处理,冷却速率为6000℃/h。

粉末冶金注射成形制备高强度不锈钢锁芯

粉末冶金注射成形制备高强度不锈钢锁芯陈强;罗锴;蔡一湘【摘要】用水雾化316L不锈钢粉,粉末填充量分别为54%和56%,以普通石蜡、低密度聚乙烯、聚丙烯和硬脂酸为粘结剂,对锁芯零件进行注射成形.零件经高温烧结,1050 ℃氮化处理后,其密度、强度及尺寸精度等指标均达到产品性能的要求.【期刊名称】《材料研究与应用》【年(卷),期】2010(004)003【总页数】3页(P216-218)【关键词】粉末冶金注射成形;不锈钢;烧结;氮化【作者】陈强;罗锴;蔡一湘【作者单位】广州有色金属研究院粉末冶金研究所,广东,广州,510650;广州有色金属研究院粉末冶金研究所,广东,广州,510650;广州有色金属研究院粉末冶金研究所,广东,广州,510650【正文语种】中文【中图分类】TG142.71不锈钢锁芯零件的结构复杂,传统的加工方法不适用于批量生产.若采用精密铸造,虽能减少一些加工量,但由于锁芯尺寸小,结构复杂,某些部分仍需借助于机械加工才能完成,也不适用于批量生产.采用粉末冶金注射成形(MIM)工艺能较好地解决上述问题.采用MIM制造的316L不锈钢制品,其气氛烧结密度可达理论密度的95%~99.5%,抗拉强度大于500 MPa,伸长率可达45%以上[1].而常规的真空烧结,其性能是达不到上述指标的,尤其是强度指标.因此,要通过特殊的渗氮强化处理[2],提高成品的强度,以满足需要.MIM工艺对原料粉末的成分、球形度、松装密度、摇实密度以及粒度等参数均有要求.作为工业生产我们选用邯郸埃斯尔公司生产的-38μm水雾化316 L不锈钢粉,其性能列于表1,粒度组成列于表2.零件形状如图1所示.模具设计为一模二腔,一次注射成形二件.活动芯轴浇口流道为A—A方向.转动芯轴分模面为大小台阶接合面.将所选用的316L粉末,分别以54%和56%两种填充量进行填充,用普通石蜡、低密度聚乙烯、聚丙烯和硬脂酸组成粘结剂.在200℃下将粉末与粘结剂在捏合机中进行混炼.冷却后破碎制粒,进行注射成形.零件先经庚烷溶剂脱脂,再在真空炉中同时进行热脱脂和烧结.在烧结温度下保温一段时间后随炉降温冷却,当温度到达设定值时,在炉中充入氮气,对零件进行氮化处理.在用户自制的扭矩测试仪上测定静扭矩. 2.1.1 对注形的影响对新混的料而言,粉末的填充量对注形的影响不大,但对二次料(即浇口破碎后的料)注形的影响较大.当填充量为56%时,在注形过程中会出现塑化困难,填充闭合不完全、裂纹等问题。

420不锈钢注射成形用塑基喂料制备及其应用研究

420 不锈钢具有强度高、硬度高、耐磨性好以及抛光性 能好等优点,广泛用于生产不锈钢刀具,轴、轴承、阀门、塑 料模具及医用刀钳器具等。然而,该不锈钢难于机加工,采 用铸造、机加工等传统方法在制备复杂形状 420 不锈钢部件 时存在工艺复杂、成本高、生产效率低下等问题 [1]。金属注 射成形是一种新型粉末冶金近净成形技术,与传统工艺相 比,在制造几何形状复杂、精度高、组织均匀、性能优异的 产品上具有独特的优势。

ቤተ መጻሕፍቲ ባይዱ

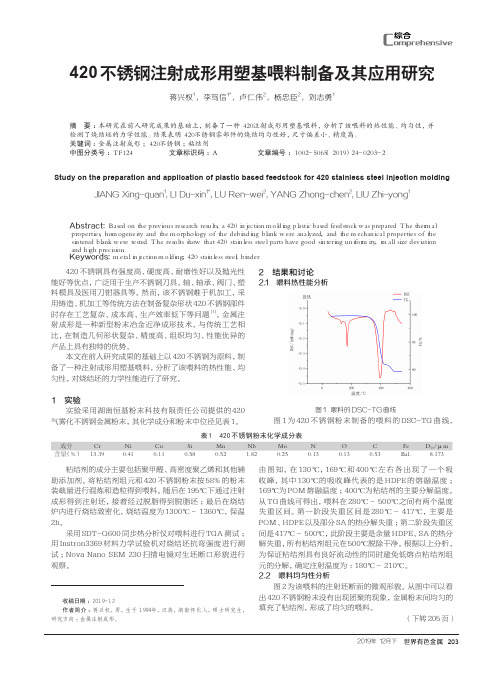

图 1 喂料的 DSC-TG 曲线 图 1 为 420 不锈钢粉末制备的喂料的 DSC-TG 曲线,

表 1 420 不锈钢粉末化学成分表

成分

Cr

Ni

Cu

Si

Mn

Nb

Mo

N

O

C

Fe

D50/μm

含量(%) 13.39

0.41

0.11

0.58

0.52

1.82

0.25

0.13

0.13

0.53

Bal.

8.173

收稿日期 :2019-12 作者简介 :蒋兴权,男,生于 1994 年,汉族,湖南怀化人,硕士研究生, 研究方向 :金属注射成形。

由 图 知,在 130 ℃,169 ℃ 和 400 ℃ 左 右 各 出 现 了 一 个 吸 收 峰,其 中 130 ℃ 的 吸 收 峰 代 表 的 是 HDPE 的 熔 融 温 度 ; 169℃为 POM 熔融温度 ;400℃为粘结剂的主要分解温度。 从 TG 曲线可得出,喂料在 280℃~ 500℃之间有两个温度 失 重 区 间。第 一 阶 段 失 重 区 间 是 280 ℃ ~ 417 ℃,主 要 是 POM、HDPE 以及部分 SA 的热分解失重 ;第二阶段失重区 间是 417℃~ 500℃,此阶段主要是余量 HDPE、SA 的热分 解失重,所有粘结剂组元在 500℃脱除干净。根据以上分析, 为保证粘结剂具有良好流动性的同时避免低熔点粘结剂组 元的分解,确定注射温度为 :180℃~ 210℃。 2.2 喂料均匀性分析

粉末注射成型技术的研究与应用

第46卷 第2期·22·作者简介:王如波(1981-),男,高级工程师,主要从事注塑机技术应用研究工作。

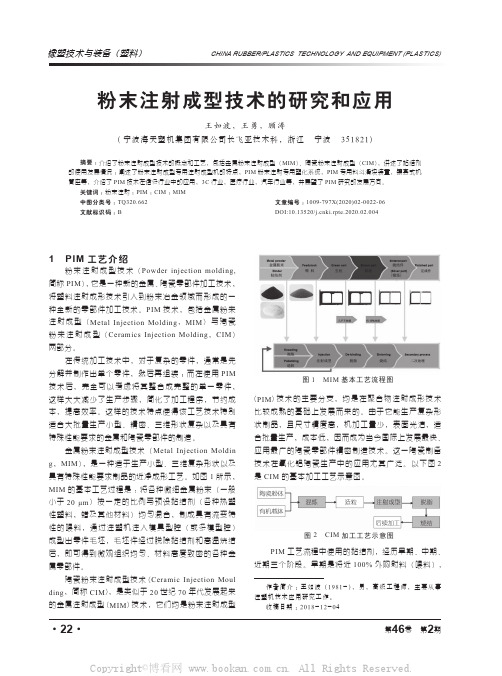

收稿日期:2018-12-041 PIM 工艺介绍粉末注射成型技术(Powder injection molding,简称PIM ),它是一种新的金属、陶瓷零部件加工技术,将塑料注射成形技术引入到粉末冶金领域而形成的一种全新的零部件加工技术。

PIM 技术,包括金属粉未注射成型(Metal Injection Molding ,MIM )与陶瓷粉未注射成型(Ceramics Injection Molding ,CIM )两部分。

在传统加工技术中,对于复杂的零件,通常是先分解并制作出单个零件,然后再组装;而在使用PIM 技术后,完全可以考虑将其整合成完整的单一零件,这样大大减少了生产步骤,简化了加工程序,节约成本,提高效率。

这样的技术特点使得该工艺技术特别适合大批量生产小型、精密、三维形状复杂以及具有特殊性能要求的金属和陶瓷零部件的制造。

金属粉末注射成型技术(Metal Injection Moldin g ,MIM ),是一种适于生产小型、三维复杂形状以及具有特殊性能要求制品的近净成形工艺。

如图1所示,MIM 的基本工艺过程是:将各种微细金属粉末(一般小于20 μm )按一定的比例与预设黏结剂(各种热塑性塑料,蜡及其他材料)均匀混合,制成具有流变特性的喂料,通过注塑机注入模具型腔(或多模型腔)成型出零件毛坯,毛坯件经过脱除黏结剂和高温烧结后,即可得到微观组织均匀、材料高度致密的各种金属零部件。

陶瓷粉末注射成型技术(Ceramic Injection Moul ding ,简称CIM ),是类似于20世纪70年代发展起来的金属注射成型(MIM )技术,它们均是粉末注射成型(PIM )技术的主要分支,均是在聚合物注射成形技术比较成熟的基础上发展而来的。

由于它能生产复杂形状制品,且尺寸精度高,机加工量少,表面光洁,适合批量生产,成本低,因而成为当今国际上发展最快、应用最广的陶瓷零部件精密制造技术。

316l不锈钢粉末微注射成形的烧结过程有限元模拟研究

316l不锈钢粉末微注射成形的烧结过程有限元模拟研究在制造业的广阔天地里,316L不锈钢可是个大名鼎鼎的角色。

就像一个全能选手,它在众多领域都发挥着关键作用。

今天咱们就来聊聊316L不锈钢粉末微注射成形的烧结过程有限元模拟研究这一相当专业又特别有趣的事儿。

一、316L不锈钢粉末微注射成形的基础316L不锈钢粉末微注射成形,这听起来就很复杂。

其实简单来说,就像是用一种特别精细的方式把316L不锈钢粉末塑造成我们想要的形状。

这过程就好比搭积木,只不过积木是微小的不锈钢粉末。

那为啥要用这种微注射成形呢?这是因为在一些对精度要求极高的产品制造中,传统的方法可就不够看了。

比如说一些微型的医疗器械,像心脏起搏器里的超小零件,普通方法做出来可能精度不够,用316L不锈钢粉末微注射成形就可以达到非常高的精度。

二、烧结过程的重要性烧结,这可是316L不锈钢粉末微注射成形里的关键步骤。

这就像是把松散的沙子变成坚固沙雕的过程。

在烧结过程中,那些微小的不锈钢粉末开始融合在一起,从一个个单独的小颗粒逐渐变成一个整体。

这一步要是没做好,前面的微注射成形可就白费劲了。

打个比方,就像盖房子,要是砖头之间的黏合剂不好使,房子肯定盖不牢固。

烧结的好坏直接影响着最终产品的密度、强度等重要性能。

如果烧结温度不够或者时间不足,那产品可能就会疏松多孔,强度大打折扣,这在一些需要承受高压或者高应力的零件中可是绝对不行的。

三、有限元模拟的意义有限元模拟在这个烧结过程中可是个神器。

这东西怎么理解呢?咱们可以把它类比成一个预测大师。

在实际进行烧结之前,有限元模拟就可以根据设定的各种参数,像烧结温度、时间、粉末的粒径分布等,对烧结过程进行模拟。

这就好比在打仗之前,先在沙盘上进行一场模拟战斗。

这样做有啥好处呢?它可以帮助工程师们提前知道可能会出现的问题。

比如说,通过模拟发现某个温度下会导致产品局部变形过大,那在实际操作的时候就可以调整温度,避免这个问题。

粉末注射成形不锈钢制取工艺、性能、应用

材料类别 奥氏体钢 铁素体钢 铁素体8奥氏体钢 镍8马氏体钢 马氏体钢 耐热钢 ,/8!:; !>3, !!37 (, A !332) !,3 (, A !<!,) 1,3

%)% 不锈钢

其它

在 ?’$@ 生产线

( ,-!132 ) ,=3!6 1,26, :A ’A *A ’A 13!6 7A 5A ’ (,-!.1=) , B*$ $>3=,3! !13

" “%)%8CDE(FG”

B*$ $1,<31#

注: 最大 3-31 4 7, *#I9J&#K .3: >3 A . 4 L ! ’$"% H%8,=, >! A 3 4 79, ,2 4 L >3 4 *#, 3 A /3 4 L , A . 4 7D, !4 , A . 4 L 1 4 %J, 3 A , 4 L 3 A 1 4 *。 L / 4 %&, ,==1 L ,==! 版: ,= A 3 4 L >, A 3 4 79, "%:)@ 标准 1., 最大 3 A 31 4 / A. 4 L < A . 4 *#, , A . 4 L > A . 4 %J, 最大 > A 3 4 其它。 7, 典型成分: >1 4 79, / 4 *#, #没有相应的 C)* 牌号; 1 A 1 4 %J, 3 A ,= 4 *。

收稿日期: !""! # "$ # "% 作者简介: (%/0" # ) , 德国人, 巴斯夫公司 1232.)+4 研究与开发经理。 &’ ()*+,-)..

・>・

粉末冶金工业

第 ’( 卷

金属注射成型技术及其在不锈钢零件成型中的应用

0引言传统的不锈钢零件制造工作是采用金属粉末模压-烧结的工艺完成的,该方法生产出的不锈钢零件会具有较大的孔隙,同时其密度较低且成分分布不均匀,整体质量较差。

通过采用金属注射成型技术制造不锈钢零件,可有效解决上述问题,目前,金属注射成型技术已经广泛应用于汽车工业、飞机工业、生活不锈钢用品以及医疗器械等诸多领域,有效提高了相关产品的加工精度和质量,促进了金属产品制造行业以及相关行业的发展。

1金属注射成型工艺金属注射成型技术制造的不锈钢产品具有缺陷少、材质均匀、尺寸结构符合设计要求等诸多优点,其主要的加工步骤有以下几点:首先,根据金属注射成型工艺的要求,选择合适的金属粉末和粘结剂;其次,通过相关设备在一定条件下将金属粉末和粘结剂进行充分混合,制成颗粒状的注射料;最后,注射成型,成型之后还要选择合理的脱脂方式对其进行脱脂处理,之后再对其进行高温烧结,使不锈钢零件内部结构紧致,最后得到高质量的不锈钢零件。

图1为金属注射成型的工艺流程图。

图1金属注射成型工艺流程1.1原料制备金属注射成型技术所用的加工原料是各种金属粉末,粉末的制备质量对最终的制造结果有直接的影响。

在制备原料时,首先要保证原料具备较强的流变性,同时还要具备一定的充模能力。

为了方便脱脂工作的进行,应选择尺寸合适、脱脂速度快的金属粉末粘结剂。

为保证烧结质量和成型质量,需要对金属粉末的颗粒直径进行严格的规定,通常情况下,颗粒直径小于20微米的颗粒更容易被烧结成型。

1.2注射成型注射成型过程与塑料制品注塑成型的原理基本相同,所用到的相关技术与设备也基本一致,大致的注射成型过程如下:现将原料至于料筒,通过对料筒的加热使原料融化,之后利用螺杆将融化的金属粉末推入模具,带其冷却之后取出成型的零件,进行下一次注射成型工作。

进行注射成型时,通过控制模具温度、注射压力以及成型周期的诸多参数,可有效提高注射成型的质量,避免出现零件内部缺陷、表面粗糙等情况。

1.3脱脂脱脂工作指的是在不锈钢零件成型之后,将其内部的粘结剂从零件中脱除。

金属粉末注射成形工艺

金属粉末注射成形工艺金属粉末注射成形,又被称为金属三维打印,是一种先进的制造技术,可以快速、高效地制造出复杂形状的金属零部件。

该工艺使用金属粉末作为原料,通过注射成形技术将粉末逐层堆积并熔化,最终形成所需的零部件。

金属粉末注射成形工艺主要包括以下几个步骤:1. 材料准备:首先需要选择适合的金属粉末作为原料,常用的金属粉末包括不锈钢、铝合金、钛合金等。

这些粉末需要经过筛分、分类和预处理等工艺,以保证其质量和性能。

2. 粉末注射:将经过处理的金属粉末注入注射成形机中,通过气压或机械力推动粉末向成型腔体注入,并形成具有预定形状的初模。

3. 粉末固化:在注射成形过程中,粉末通过高温或加热装置进行固化,使其达到一定的强度和硬度。

固化后的金属粉末形成一层层的堆积。

4. 层层熔化:通过高能激光束或电子束熔化技术,对已固化的粉末进行局部加热,使其熔化并与下一层的金属粉末融合在一起。

重复这个过程,直到完成整个零件的制造。

5. 后处理:完成熔化过程后,金属零件需要经过去渣、退火、热处理等后续工艺,以进一步提高零件的性能,去除残留的应力和瑕疵。

金属粉末注射成形工艺具有以下优点:1. 快速高效:相比传统的制造工艺,金属粉末注射成形工艺可以大大缩短制造周期,节约人力和时间成本。

2. 复杂形状:金属粉末注射成形技术可以制造出具有复杂形状的零部件,包括中空结构、内腔结构等。

3. 材料选择多样:金属粉末注射成形工艺可以使用多种金属粉末作为原料,满足不同材料性能和需求。

4. 资源节约:由于金属粉末注射成形工艺是按需制造,不需要额外加工或切割,可以最大限度地节约材料,减少废料产生。

然而,金属粉末注射成形工艺也存在一些挑战,如技术难度高、成本较高等。

随着技术的不断进步和成熟,相信金属粉末注射成形工艺将在未来得到更广泛的应用,成为制造业领域的新宠。

金属粉末注射成形工艺是一项颇具潜力的新兴制造技术,它在汽车、航空航天、医疗器械等许多行业都有广泛应用的前景。

2024年金属粉末注射成型技术(2篇)

2024年金属粉末注射成型技术金属粉末注射成型技术(MetalPowderInjectionMolding,简称MIM)是将现代塑料喷射成形技术引入粉末冶金领域而形成的一门新型粉末冶金近净形成形技术。

其基本工艺过程是:首先将固体粉末与有机粘结剂均匀混练,经制粒后在加热塑化状态下(~150℃)用喷射成形机注入模腔内固化成形,然后用化学或热分解的方法将成形坯中的粘结剂脱除,最后经烧结致密化得到最终产品。

与传统工艺相比,具有精度高、组织均匀、性能优异,生产成本低等特点,其产品广泛应用于电子信息工程、生物医疗器械、办公设备、汽车、机械、五金、体育器械、钟表业、兵器及航空航天等工业领域。

因此,国际上普遍认为该技术的发展将会导致零部件成形与加工技术的一场革命,被誉为“当今最热门的零部件成形技术”和“21世纪的成形技术”。

美国加州Parmatech公司于1973年发明,八十年代初欧洲许多国家以及日本也都投入极大精力开始研究该技术,并得到迅速推广。

特别是八十年代中期,这项技术实现产业化以来更获得突飞猛进的发展,每年都以惊人的速度递增。

到目前为止,美国、西欧、日本等十多个国家和地区有一百多家公司从事该工艺技术的产品开发、研制与销售工作。

日本在竞争上十分积极,并且表现突出,许多大型株式会社均参与MIM工业的推广,这些公司包括有太平洋金属、三菱制钢、川崎制铁、神户制钢、住友矿山、精工--爱普生、大同特殊钢等。

目前日本有四十多家专业从事MIM产业的公司,其MIM工业产品的销售总值早已超过欧洲并直追美国。

到目前为止,全球已有百余家公司从事该项技术的产品开发、研制与销售工作,MIM技术也因此成为新型制造业中最为活跃的前沿技术领域,被世界冶金行业的开拓性技术,代表着粉末冶金技术发展的主方向MIM技术。

金属粉末喷射成型技术是集塑料成型工艺学、高分子化学、粉末冶金工艺学和金属材料学等多学科透与交叉的产物,利用模具可喷射成型坯件并通过烧结快速制造高密度、高精度、三维复杂形状的结构零件,能够快速准确地将设计思想物化为具有一定结构、功能特性的制品,并可直接批量生产出零件,是制造技术行业一次新的变革。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

有效的措施。烧结温度升高,扩散加快,粉体颗粒之 间接触的面积增大,单位体积内形成烧结颈的尺寸区 域增大,体积扩散和传质得以充分进行,孔隙由不规 则多面体收缩为接近球形,孔隙尺寸和数量减少,致 密化速率加快。

从图2可以看出,相对密度随烧结温度的升高而升 高,且在高于1275℃后,增长趋势加大。从模拟的 F争c卜Mo.si.c相图可知,当温度约1300℃时,其台 金体系将出现液相。正是这种瞬时液相的产生促使颗 粒的致密化进程,显著提高其密度【】q。但是温度过高, 又可能出现过烧的现象,而且会使烧结时制品中气体 排放不及时而封闭于内部,从而降低其密度。在本实 验中,当在1400℃烧结时,样品表面已可见明显的熔 化现象。而抗拉强度则随烧结温度的升高一开始升高 很快,但在温度高于1325℃后,其增长趋势渐缓,并 在1375℃时,抗拉强度及其致密度分别达到510 MP8,98 12%。一方面抗拉强度随着致密度的提高而 提高:另一方面,随着烧结的温度的增高,晶粒尺寸 长大,又会降低其力学性能。这可从图3所示的显微组 织得到证实。

3结论

1)由于高温时有一定液相的产生,提高烧结温度 能显著提高PIM耐热不锈钢的致密度及力学性能。

2)在烧结初期阶段,台金致密化很快,30 min 后其力学性能即可达到最大值,而后基本不再随烧结 时间的延长而变化。

3)由于H2和真空气氛具有一定的还原性,故在此 气氛下制得台金的性能要好于N2或Ar气氛,后两者显 微组织的晶界处存在大量的碳化物。

在1325℃烧结温度及同一气氛下,考察了烧结时 间对PIM耐热不锈钢性能的影响,结果如图4所示。

从图可知,烧结最初阶段,致密度及抗拉强度随 烧结时间的延长提高很快,但时间超过30 min后,即 烧结后期阶段,其力学性能基本不再有太的变化。甚 至因烧结时间过长,合金晶粒得到充分的长大,其抗 拉强度还略有降低,说明在烧结温度合适时,合金的 致密化速度非常快。

tbe柏mDks

2 3烧结气氛对PIM耐热不锈钢性能的影响

表1 烧结气氛对PIM耐鼎不锈铜性能的影响

TIble l Rela廿onsh岫betWeen sIntenng-咖osphere aDd恤e

pmperH船Ofthe lample0

Sinted“g

atmosphe托

H2

V∽um

Tenslle

shn蚰,MPa

∞d(b)tIl∞11al dcbinding

2结果及讨论

2.1 烧结温度对PIM耐热不锈钢性能的影响 实验选择1225、1275,1325、1375℃4个温度点,

研究烧结温度对PIM耐热不锈钢致密度及其力学性能 的影响,结果如图2所示。

£吾.暑}§∞o焉口占

基~凸扫;E9口竽一苗奄圜

Sinkdng T帅per咖rc,℃

各气氛烧结样品显微组织如图6所示。均为铁素体 组织,晶粒形状不规则,尺寸不均匀。其中,An N2 气氛烧结的样品中在晶界处有大量生产的碳化物,其 存在形式为M7c3或M23c6。

万方数据

型!

苎鲨莲芝:塑查鎏型堕型型垫至堡塑墅三苎旦塞

:!竺:

图6不同烧结气氛的显微组织

Fig.6 Mk∞strIlctureB ofthc s锄ples atdiffhent sinteriIlga恤osphercs:(a)v明ullⅢ,(b)H2,【c)A‘柚d(d)N2

研)【J】,1999,2:43

f3JE∞刚Ⅱs,BamH L JPo础r胁埘打口rD《可,2005,48(4】:329

4)在最佳工艺条件下,即烧结温度1375℃、时 间60 min、真空气氛,制各了致密度为98.12%、抗拉 强度为510MPa、组织为铁索体的PIM耐热不锈钢。

参考文献 kfennc朋

…sun Feng(孙峰).胁御c。瑚Pn,唧删肼d耽“邢知wEr

腻卵^m州水利电力机械)闭,2004,26(2):4l 【2】Zh如g Yi(张毅).跏昭幻i sk“姗d如n^靠P口胛M上海钢

将混合均匀的合金粉末与配制好的粘结剂以体积 分数57%的装载量于开放式炼塑机上于155℃混炼均 匀,随后在单螺杆挤出机于温度150℃、转速30r/mlⅡ 的条件下经3次挤出制粒,使混合料进一步均匀密实, 得到适合注射的粒状喂料。喂料在cJ80E型注塑机以 155℃注射温度及100 MPa注射压力下注射,模具采 用标准拉伸式样模具。得到的注射坯采用“溶剂脱脂+ 热脱脂”两步脱脂法进行脱脂。其中,溶剂脱腊采用三 氯乙烯为溶剂,脱脂温度为25℃,脱脂时间为12 h, 然后再真空热脱脂.800℃预烧结,图1a和1b分别给 出了经溶剂脱脂和热脱脂后坯体的断面形貌。可见, 经溶脱后.主体的可溶组元Pw已大部分脱除,并形成 了三维连通孔道结构,这为下阶段的快速热脱脂创造 了条件。少量的丝状物则为残留的粘结剂骨架组元, 即高聚物,其目的是为了保证坯体在热脱脂阶段不发 生变形;而热脱脂后,丝状物己消失,说明此时所有 的粘结剂均已脱除。最后,脱脂后的坯体在一定的工 艺下进行烧结得到PIM制品。 1.3测试方法

F192

’

图2烧结温度对PIM耐热不锈制性能的影响

RelatlonshlP bctw蜘si叭西og kmpemtllm柚d pmpenles oftbe sⅫDh

为了保证注射时有足够的流动性,PIM加入了大 量的粘结剂,脱脂后就会形成孔隙结构,故而需要更 大的致密化驱动力。为提高致密化驱动力,需采用粒 度更细的粉末作为原料,另外提高烧结温度也是一个

合金在N2及Ar气氛烧结,其致密度及其力学性 能均较低,这是因为这2种气氛露点低,在烧结时 不能还原在粉末颗粒表面的氧化铁、氧化铬等薄膜 层,这层氧化膜在固相烧结阶段不利于烧结颈形成 及原子扩散。在液相烧结阶段,又阻碍液相对基体 相的润湿而影响致密。尽管N:下烧结的致密度还略 低于Ar.但其抗拉强度却好于后者,这应归于烧结 时合金吸附的N原子对基体有一定的周溶强化作 用【‘”。

致密度、力学性能及微观组织的影响,获得的最佳工艺为:烧结温度1375℃,时间60Ⅲm,真空气氛。在此条件下制

备了致密度98.12%、扰拉强度510MPa、铁翥体组织的PIM耐热不锈钢。

关键词:烧末注射成形;耐热不锈钢:烧结工艺;力学性能

中固法分娄号:TFl24

文献标识码:A

文章编号:l002-185X(20盯)s3.204—04

万方数据

增刊3

林冰涛等:耪末注射成形耐热不锈钢的工艺研究

·205·

硫分析仪分析合金的碳含量,同时用光学显微镜对合 金的微观组织进行观察;采用s360型描电子显微镜对 脱脂形貌进行观察。

圈l溶剂脱脂和热脱脂坯体断面形貌

F引 sEM imag嚣of血c锄pl船debo叫d:(a)叫v曲t dcbmding

粉末注射成形技术PIM作为当今晟热门的近净成 形技术,在制造几何形状复杂,组织结构均匀,高性 能的小型零部件方面具有独特优势,现已广泛应用于 航空航天、电子、汽车及医疗等各行各业,其材料体 系己涉及到普通不锈钢、低台金钢、高比重合金、钛 舍金及硬质合金等【”l。近年来把PIM技术应用于难以 加工的高温合金零部件生产的呼声也日益高涨,并首 先在镍基超合金上进行了研究9。“。本文以元素混合 粉为原料,研究了烧结工艺对粉末注射成形耐热不锈 钢性能的影响,为PIM直接生产车用涡轮增压可调喷 嘴叶片奠定理论基础。

在Hz和真空气氛下烧结,由于它们具有一定的还

原能力,可以在烧结前还原粉末颗表面的氧化物,使 得致密化及扩散加快,故其获得的致密度高、含碳量 低、力学性能优良的合金。而真空因在烧结有负压作 用,使得致密的驱动力更大,其致密度更高,但对不 锈钢而言,对真空度有一定限制,因为真空度过高将 会使cr的挥发加剧,从而损害台金的性能。

耐热不锈钢广泛应用于冶金、电力、化工、汽车、 原子能及矿山等工业部门,如汽车内燃发动机的涡轮增 压器可调喷嘴叶片及火力发电厂的喷煤嘴等,这些零部 件工作环境极其恶劣,既要承受一定的高温,又需具有 较强的耐蚀性[1l。根据其组织耐热不锈钢又可分奥氏 体、铁素体及奥氏体.铁素体积相三大类。由于镍在中 国属稀缺金属,故而无镍的铁素体耐热不锈钢近年来发 展较快闭。在这些应用部门中不乏许多形状怪异的小型 零部件,制备这些零件传统方法是精密铸造及机加工, 但是由于耐热不锈钢中合金元素含量多、种类多,其加 工性能很差,加工时材料利用率低、成本高。

力学性能和含c量及致密度的关系。在致密度相近的

情况下,合金的含碳量不同,形成的铁索体和珠光体

的量就不一样,因而力学性能也不同。表1为烧结气氛

巾£日.扫Is口po

对PlM耐热不锈性能的影响。

茁_‘i.g#ons£:0

o^I苗一。岳

PⅧiⅦTimc,min

圉4烧结时间对PIM耐热不锈钢性能的影响 Fig 4 Rel缸ionship betWeen nle pr船erving tlme¨d pfopenles of

470 485

Conknt

ofc胍

0 0030 0 0074

Af

375

0 33

Hale Waihona Puke N2393019RcIative曲nsit弘 剧% 93 56 94 92

9】25 83 86

图5不同烧结时间的显微组织

F19 5 Mlcrostmcm”s ofthe sinten”g B枷pIes for dif佟rent time:(的15 mjⅡ,fb)30皿n,(c)60 ml口,蛐d(d)90 miⅡ

第36卷 2007年

增刊, 9月

RAREMEl.札稀M有A金 TE属Rj材AL料SA与ND工E程NG肥ERING

vol36,sup叫3

Se口tmb口2007

粉末注射成形耐热不锈钢的工艺研究

林冰涛,段柏华,曲选辉

(北京科技大学,北京lo008”

摘 要:以元素混合粉为原料,研究了耐热不锈钢的注射成形工艺。重点讨论了烧结温度、时间厦气氛对耐热不锈钢