常用普通3轴加工中心刀具参数表

07 各种铣刀直壁加工规格参数表【14表全】

铣刀直壁加工注意事项铣刀主要用于直壁加工及清根,两刃铣刀也可用于非铁金属材料的底刃粗加工,两刃硬质合金涂层铣刀在高速加工中心用于侧刃粗加工(大切深0.5D )及侧刃光刀清根,在直壁加工时因使用方式不统一,造成加工质量不能满足要求。

现对于铣刀作出以下使用说明:一. 铣刀类型及规格类型:整体合金铣刀;焊刃铣刀;高速钢铣刀;石墨铣刀;硬质合金涂层铣刀(高速铣刀)刀具规格刀具类型刀牌型号刀柄直径齿数刀具直径刀具长度避空距离刀刃长度最大加工深度精度推荐用途备注E15.5合金刀WALTER 16415.5150805580-0.02铜电极刀库,钢件加工代替E16R0四刃合金铣刀重修磨刀具E12合金刀STM 1241275502250-0.02铜电极刀库,钢件加工改造刀具E12合金刀钻石1241290554055-0.02精加工/暂时无刀。

改造刀具E10合金刀钻石1041090504050-0.02钢件加工改造刀具E10合金刀STM 1041064352035-0.02钢件加工改造刀具E32焊接式品鼎32432200110100110-0.02钢件加工E25焊接式中航2542520011070110-0.02钢件加工改造刀具E20焊接式中航20420175906090-0.02钢件加工改造刀具E20高速钢STK 2042014510070100-0.02铜电极刀库改造刀具E20高速钢STK 20220115604560-0.02钢件加工改造刀具E12高速钢STK 1221280503050-0.02铜电极刀库,钢件加工改造刀具E10高速钢STK 1021070402540-0.02钢件加工改造刀具E8高速钢STK 82865352035-0.02钢件加工E6高速钢STK 62660301530-0.02钢件加工改造刀具E20石墨刀HITACHI 20420150806080-0.02E16石墨刀库存消耗完后替代使用E16石墨刀HITACHI 16416150806080-0.02石墨刀库用E12高速铣刀OSG 1221275222222-0.02高速加工中心用,侧刃光刀,清根严禁使用底刃粗加工E12高速铣刀神钢1221275222222-0.02高速加工中心用,侧刃光刀,清根E10高速铣刀OSG 1021070222222-0.02高速加工中心用,侧刃光刀,清根E8高速铣刀OSG 82860161616-0.02高速加工中心用,侧刃光刀,清根E6高速铣刀OSG62650131313-0.02高速加工中心用,侧刃光刀,清根二. 根据加工深度选择刀具优先选用大直径刀具,但要考虑刀具刃长,避免刀刃上下不等量磨损加工直壁40mm以內深度用D10;加工直壁40-50mm深度用D12;加工直壁50-80mm深度用D15.5;加工直壁60-90mm深度优选用D20;加工直壁70-100mm深度用D25;加工直壁100-110mm深度用D32;三.刀加工直壁注意事项:1.考虑刀具刃长,加工须分段加工,每次切深不能超过刀刃长度,推荐值为1.5D;2.程序编制要求刀路顺铣;3.精加工前,操作工须准确在机测刀并进行补偿;4.加工时优先选用风冷(干式切削),尽管切削液在润滑的情况下能获得更好的表面质量,但也存在让刀问题造成难以加工到位;5.严禁侧面底面同时加工,加工侧面深度让出底面0.05~0.1mm;6.侧面加工刀具刀刃可能有0.5x45°倒角,如须清出R0角请特殊注明。

FANUC设定参数实现刚性攻丝

FANUC设定参数实现刚性攻丝(大连机床集团有限责任公司黄贤鸿)1 两种攻丝方式的比较以前的加工中心为了攻丝, 一般都是根据所选用的丝锥和工艺要求, 在加工程序中编入一个主轴转速和正/ 反转指令, 然后再编人G84 /G74 固定循环, 在固定循环中给出有关的数据, 其中Z 轴的进给速度是根据F=丝锥螺距×主轴转速得出, 这样才能加工出需要的螺孔来。

虽然从表面上看主轴转速与进给速度是根据螺距配合运行的, 但是主轴的转动角度是不受控的, 而且主轴的角度位置与Z 轴的进给没有任何同步关系, 仅仅依靠恒定的主轴转速与进给速度的配合是不够的。

主轴的转速在攻丝的过程中需要经历一个停止-正转-停止-反转-停止的过程, 主轴要加速-制动-加速-制动, 再加上在切削过程中由于工件材质的不均匀, 主轴负载波动都会使主轴速度不可能恒定不变。

对于进给Z 轴, 它的进给速度和主轴也是相似的, 速度不会恒定, 所以两者不可能配合得天衣无缝。

这也就是当采用这种方式攻丝时, 必须配用带有弹簧伸缩装置的夹头, 用它来补偿Z 轴进给与主轴转角运动产生的螺距误差。

如果我们仔细观察上述攻丝过程, 就会明显地看到, 当攻丝到底,Z 轴停止了而主轴没有立即停住(惯量), 攻丝弹簧夹头被压缩一段距离, 而当Z 轴反向进给时, 主轴正在加速, 弹簧夹头被拉伸, 这种补偿弥补了控制方式不足造成的缺陷, 完成了攻丝的加工。

对于精度要求不高的螺纹孔用这种方法加工尚可以满足要求, 但对于螺纹精度要求较高,6H 或以上的螺纹以及被加工件的材质较软(铜或铝) 时, 螺纹精度将不能得到保证。

还有一点要注意的是, 当攻丝时主轴转速越高,Z 轴进给与螺距累积量之间的误差就越大, 弹簧夹头的伸缩范围也必须足够大, 由于夹头机械结构的限制, 用这种方式攻丝时, 主轴转速只能限制在600r/min 以下。

刚性攻丝就是针对上述方式的不足而提出的, 它在主轴上加装了位置编码器, 把主轴旋转的角度位置反馈给技控系统形成位置闭环, 同时与Z 轴进给建立同步关系, 这样就严格保证了主轴旋转角度和Z 轴进给尺寸的线生比例关系。

u钻切削参数【一览表】

U钻首先来说与普通钻头的区别就是U钻使用刀片周边刀片和中心刀片,在这个角度上看,U钻和普通硬钻的关系其实跟机夹车刀和焊接车刀的关系差不多,刀具磨损后无需重磨直接更换刀片即可。

毕竟使用可转位刀片还是比整体硬钻要节省材料,并且刀片的一致性更容易控制零件尺寸。

(2)硬质合金钻头钻削不同材料的切削用量2.U钻的刚性更好,可以采用很高的进给率,而且U钻的加工直径要比普通钻头大的多,最大能达到D50~60mm,当然U钻由于装刀片的特性不可能做的太小。

3.U钻遇到各种材料只需要更换同类型不同牌号的刀片即可,硬钻就没这么方便了。

4.相比硬钻,U钻钻出的孔精度还是要高一些的,而且光洁度要好,尤其是冷却润滑不通畅时,更加明显,而且U钻可以修正孔的位置精度,硬钻的话就不行了,可以把U钻当个过心的膛刀。

U钻使用注意要点▲U钻的安装要注意正反方向,哪个刀片向上,哪个刀片向下,哪个面向内,哪个面向外。

▲U钻的中心高必须要校正,根据其直径大小来要求控制范围,一般控制在0.1mm之内,U钻的直径越小,中心高要求越高,中心高不好U钻的二侧会磨损,孔径会偏大,刀片使用寿命缩短,小U钻的话很容易折断。

▲U钻对冷却液的要求很高,必须保证冷却液从U钻的中心射出,冷却液的压力要越大越好,可以将刀塔多余的出水口堵起来,保证其压力。

▲U钻的切削参数严格按照厂家的说明,但也要考虑不同品牌的刀片,机床的功率,加工中可以参考机床的负载值大小,做适当调整,一般采用高转速,低进给。

▲U钻刀片要经常检查,及时更换,不同刀片不可装反。

▲根据工件的硬度和刀具悬伸的长度来调整进刀量,工件越硬,刀具悬伸量越大,走刀量应越小。

▲不要使用过量磨损的刀片,应该在生产中记录刀片磨损与可加工工件数量的关系,及时更换新的刀片。

▲使用充足和压力正确的内冷却液。

冷却液的主要作用是排屑和冷却。

▲U钻不可用于加工较软材料,如紫铜,软铝等。

630卧式加工中心参数

630卧式加工中心参数一. 设备概述630卧式加工中心是一种高精度、高效率的数控机床,适用于复杂零件的铣削、钻孔、攻螺纹、镗孔等加工工艺。

它采用卧式结构,具有稳定的机床床身和强大的加工能力,广泛应用于航空、汽车、模具等行业。

二. 设备参数1. 主轴主轴是加工中心的核心部件,630卧式加工中心采用的是高速电主轴。

主轴具有以下参数:- 主轴型号:6300- 主轴转速:最高12000转/分钟- 主轴功率:15千瓦- 主轴锥度:BT40- 主轴最大扭矩:70牛·米2. 加工尺寸630卧式加工中心的加工尺寸是衡量其加工能力的重要指标,主要包括:- X轴行程:600毫米- Y轴行程:400毫米- Z轴行程:400毫米- 工作台尺寸:800*400毫米- 最大工件重量:500千克3. 刀库刀库是储存刀具的设备部件,630卧式加工中心配备了高精度的刀库系统,具有以下参数:- 刀具数量:24把- 刀具类型:刀柄直径为75毫米的刀具- 刀具更换时间:平均10秒- 自动换刀方式:伺服驱动4. 控制系统控制系统是加工中心的大脑,决定着加工精度和效率。

630卧式加工中心采用的是数控系统,具有以下特点:- 控制系统型号:FANUC 0i-MD- 控制轴数:3轴- 控制精度:0.001毫米- 数据输入方式:USB接口5. 加工速度加工速度是衡量加工效率的重要指标,630卧式加工中心具有以下加工速度参数:- 快速移动速度:30米/分钟- 进给速度:1-10000毫米/分钟6. 精度精度是衡量加工中心加工质量的重要指标,630卧式加工中心具有以下精度参数:- 定位精度:0.008毫米- 重复定位精度:0.005毫米7. 冷却系统冷却系统是保证加工质量和机床寿命的重要设备,630卧式加工中心配备了高效的冷却系统,具有以下参数:- 冷却泵功率:1.5千瓦- 冷却泵流量:20升/分钟- 冷却方式:内冷却和外冷却三. 设备优势630卧式加工中心具有以下优势:1. 高精度:加工精度可达0.001毫米,适用于精密零件加工。

多轴机床常见类型

φ400mm 800mm 400mm 630mm -10°~+110° 360° 20m/min 60r/min 30r/min 0.001mm 0.001° 0.001° 60-12000r/min 12KW 16 把 HSK63A φ80mm/150mm 180mm 三相交流 380V(1±10%)50Hz

所以机床设计为双摆台的形式可以更有效地利用机床空间使加工范围更大,因为主轴是固定 不变的,所以刀具长度不会影响摆动误差。同时由于工作台可旋转和可倾斜,所以也方便于 操作。上文中所述 3+2 形式的立式五轴联动加工中心就是典型的双摆台形式。双摆台式的 五轴联动数控铣床的结构形式如图 1-9 所示

(a)

瑞士GF阿奇夏米尔的MIKRON HPM600U/800U精密型5轴联动加工中心是针对精密零

件加工行业的最新产品。它具有高动态特性、高速加工特性和5轴联动的特点。如图1-10所

示。

图 1-10 瑞士米克朗 HPM600U 双摆台 高性能五轴联动加工中心外观视图

1)机床结构 HPM600U/800U 加工中心采用混凝土聚合物整体压铸的落地床身,新型龙门框架式结 构,X、Y、Z三轴导轨各自独立,从而保证了极高的精度稳定性。机床主轴采用立式结构, 可以保证更高的切削稳定性。特殊设计的大摆角回转工作台采用扭矩电机直接驱动,强力液

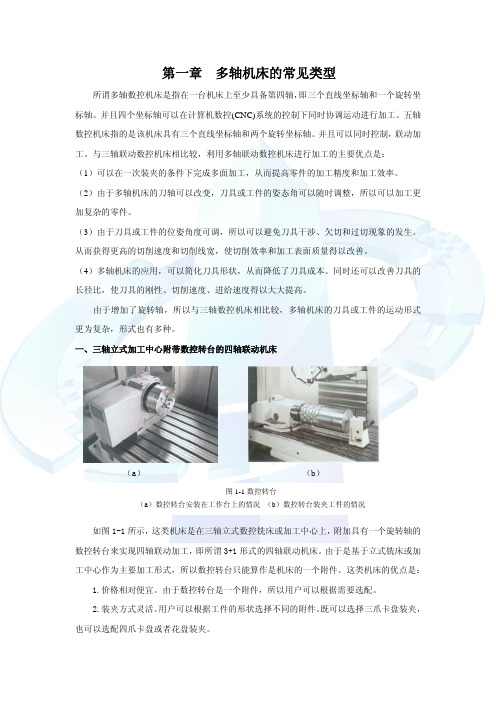

由于增加了旋转轴,所以与三轴数控机床相比较,多轴机床的刀具或工件的运动形式 更为复杂,形式也有多种。 一、三轴立式加工中心附带数控转台的四轴联动机床

(a)

(b)

图 1-1 数控转台 (a)数控转台安装在工作台上的情况 (b)数控转台装夹工件的情况

如图 1-1 所示,这类机床是在三轴立式数控铣床或加工中心上,附加具有一个旋转轴的 数控转台来实现四轴联动加工,即所谓 3+1 形式的四轴联动机床。由于是基于立式铣床或加 工中心作为主要加工形式,所以数控转台只能算作是机可以实现五轴联动加工。如复杂的叶轮的加工、空间曲面加工。CNC 用户程序和数

vmc850e加工中心机床参数

VMC850E 加工中心机床参数本文介绍了沈阳第一机床厂 VMC850E 立式加工中心 FANUC Series 0i Mate 的参数性能。

下面是本店铺为大家精心编写的4篇《VMC850E 加工中心机床参数》,供大家借鉴与参考,希望对大家有所帮助。

《VMC850E 加工中心机床参数》篇1VMC850E 加工中心是由沈阳第一机床厂生产的一款高性能立式加工中心,配备了 FANUC Series 0i Mate 数控系统。

该机床具有以下主要参数:1. 工作台尺寸:600mm×1200mm2. X/Y/Z轴行程:1200mm×600mm×600mm3. 主轴端至工作台距离:130-880mm4. 主轴中心至立柱距离:680mm5. 工作台负重:1000kg6. 工作台 T 型槽:5-18-120mm7. X/Y/Z轴快速进给:48/48/24m/min8. 定位精度:0.0075mm9. 重复定位精度:0.005mm10. 定位单位:0.001mm11. 主轴转速:8000rpm12. 主轴端锥度:BT40/15013. 圆盘式刀库:BT40-24T14. 控制器系统:FANUC15. 主轴电机功率:11kW16. 主轴电机扭力:35.8nm17. X/Y/Z电机扭力:20/20/20nm18. 气压要求:26kg/Cm219. 电力消耗:20kVA20. 机床重量:10600kg21. 外形尺寸:3350×2600mmVMC850E 加工中心具有较高的定位精度和重复定位精度,可实现多种工序的粗、精加工,适用于加工各种精度高、工序多、形状复杂的零件,为用户提供复杂零件加工快捷、完美的一体化解决方案。

该机床采用宽包容窄导向的设计原则,导轨淬火磨削,硬度可达 HRC52 以上,与其相配的导轨面贴塑,采用集中润滑,机床运动平稳,精度保持性好。

进给系统采用直联式精密滚珠丝杆传动,英国雷尼绍公司激光核准仪进行间隙补偿,定位精度及重定位精度高。

06 钻加工中钻头规格表【14表全】

NC 车间常用普通钻头规格表规格可钻深度柄部规格备注规格可钻深度柄部规格备注规格可钻深度柄部规格备注Ф1点浇口Ф87Ф21Ф20弹簧避空孔Ф1.5点浇口Ф8.57.5M10螺纹底孔Ф26Ф25弹簧避空孔Ф2点浇口/顶杆孔Ф8.88Ф9顶杆孔Ф30Ф2.5M3螺纹底孔Ф98.8Ф32Ф30弹簧避空孔Ф3Ф3顶杆孔Ф9.89Ф10顶杆孔Ф42Ф40弹簧避空孔Ф3.3M4螺纹底孔Ф109.8Ф52Ф50弹簧避空孔Ф3.8Ф4顶杆孔Ф10.210.5M12螺纹底孔Ф62Ф60弹簧避空孔Ф4Ф1111Ф4.2M5螺纹底孔Ф11.811.8Ф12顶杆孔/浇口套孔Ф4.8Ф5顶杆孔Ф1212Ф5M6螺纹底孔Ф1313Ф5.5Ф1415M16螺纹底孔Ф5.8Ф6顶杆孔Ф15.815.8Ф16顶杆孔/浇口套孔Ф6Ф15.87515.875Ф6.7M8螺纹底孔Ф17.5M20螺纹底孔Ф6.8Ф7顶杆孔Ф18Ф7Ф19.7Ф19.7浇口套孔Ф7.8Ф8顶杆孔Ф20常用普通螺纹钻底孔用钻头直径尺寸及孔深度常用普通螺纹钻孔参数表普通螺纹底孔直径底孔深度细螺纹底孔直径通用管螺纹底孔直径加工中心钻孔要求M3×0.5 2.5101/8″8.5普通组CNC :1、 钻孔时钻头直径最大不超过18毫米2、 扩孔时钻头直径最大不超过28毫米高速组CNC :1、 钻孔时钻头直径最大不超过8毫米2、 扩孔时钻头直径最大不超过13毫米3、 未做平衡的铣刀刀长不应超过刀套120毫米M4×0.7 3.3121/4″11.5M5×0.8 4.2152/8″15M6×15171/2″18.7M8×1.25 6.7203/4″24.2M10×1.58.525M10×1.258.7M12×1.7510.225M12×1.2510.7M16×21430M16×1.514.5M20×2.517.540M20×1.518.5M24×320.8M24×1.522.5M30×3.526.2M30×1.528.5M36×431.7M42×4.537.2M48×542.6。

适合用加工中心加工的主要零件类别

适宜用加工中心加工的主要零件类别加工中心适宜于加工复杂、工序多、要求较高、需用多种类型的普通机床和众多刀具夹具,且经屡次装夹和调整才能完成加工的零件。

其加工的主要对象有箱体类零件、复杂曲面、异形件、盘套板类零件和特殊加工等五类。

(1)箱体类零件箱体类零件一般是指具有一个以上孔系,内部有型腔,在长、宽、高方向有一定比例的零件。

这类零件在机床、汽车、飞机制造等行业用的较多。

箱体类零件一般都需要进展多工位孔系及平面加工,公差要求较高,特别是形位公差要求较为严格,通常要经过铣、钻、扩、镗、铰、锪,攻丝等工序,需要刀具较多,在普通机床上加工难度大,工装套数多,费用高,加工周期长,需屡次装夹、找正,手工测量次数多,加工时必须频繁地更换刀具,工艺难以制定,更重要的是精度难以保证。

加工箱体类零件的加工中心,当加工工位较多,需工作台屡次旋转角度才能完成的零件,一般选卧式镗铣类加工中心。

当加工的工位较少,且跨距不大时,可选立式加工中心,从一端进展加工。

(2)复杂曲面复杂曲面在机械制造业,特别是航天航空工业中占有特殊重要的地位。

复杂曲面采用普通机加工方法是难以甚至无法完成的。

在我国,传统的方法是采用精细铸造,可想而知其精度是低的。

复杂曲面类零件如:各种叶轮,导风轮,球面,各种曲面成形模具,螺旋桨以及水下航行器的推进器,以及一些其它形状的自由曲面。

这类零件均可用加工中心进展加工。

比较典型的下面几种:①凸轮、凸轮机构作为机械式信息贮存与传递的根本元件,被广泛地应用于各种自动机械中,这类零件有各种曲线的盘形凸轮,圆柱凸轮、圆锥凸轮、桶形凸轮、端面凸轮等。

加工这类零件可根据凸轮的复杂程度选用三轴、四轴联动或选用五轴联动的加工中心。

②整体叶轮类这类零件常见于航空发动机的压气机,制氧设备的膨胀机,单螺杆空气压缩机等,对于这样的型面,可采用四轴以上联动的加工中心才能完成。

③模具类如注塑模具、橡胶模具、真空成形吸塑模具、电冰箱发泡模具、压力铸造模具,精细铸造模具等。

vmc1000立式加工中心参数

vmc1000立式加工中心参数VMC1000立式加工中心是一种高精度、高效率的数控机床,具有良好的加工性能和广泛的应用领域。

下面将详细介绍其参数。

1.加工范围:VMC1000立式加工中心的X轴行程为1000mm,Y轴行程为600mm,Z轴行程为600mm,工作台尺寸为1100mm×600mm,能够满足不同尺寸的零件加工需求。

2.主轴:该加工中心配备一台功率为11/15kW的主轴,主轴最高转速可达8000转/分钟,可根据不同材料和加工要求进行调节。

主轴垂直于工作台,使得加工更加稳定。

3.控制系统:VMC1000立式加工中心采用国内外知名品牌的数控系统,具有简单易用的操作界面和丰富的加工功能。

用户可以通过操作面板或计算机进行程序输入和调整。

4.自动工具变换系统:该加工中心采用多台自动刀库,可容纳不同类型的刀具,实现自动的刀具变换功能。

工具变换速度快,节省了切削刀具更换的时间,提高了加工效率。

5.进给系统:VMC1000立式加工中心采用伺服电机驱动的直线导轨和滚珠丝杠,具有高速、高精度的进给性能。

进给速度可调,能够满足不同加工要求。

6.切削液系统:为了保证切削过程的稳定和工件表面的质量,VMC1000立式加工中心配备了切削液系统。

该系统能够及时对切削区域进行冷却和润滑,有效延长刀具使用寿命。

7.安全保护系统:在加工过程中,为了保障操作人员的安全,VMC1000立式加工中心配备了多种安全保护措施,如门锁、限位开关、紧急停机按钮等,可以有效避免因操作不当而导致事故的发生。

8.应用领域:VMC1000立式加工中心广泛应用于机械制造、汽车零部件、航空航天、模具制造、电子仪器等领域。

它能够加工各种材料,如铝合金、钢材、铜材等,可实现多种加工工艺,如铣削、钻孔、镗削等。

总结:VMC1000立式加工中心是一台高精度、高效率的数控机床,具备多种优秀的加工性能和功能。

它的参数从加工范围、主轴、控制系统、自动工具变换系统、进给系统、切削液系统、安全保护系统等方面进行了详细介绍。

怎么计算各中加工中心刀具的切削速度

质量+效率+成本控制=效益怎么计算各中加工中心刀具的切削速度?浏览次数:202次悬赏分:10 | 解决时间:2011-3-3 10:15 | 提问者:zhaoqizhi521问题补充:例如:(16,20,25,32,50,63,80,125)平面铣刀,(1~20)涂层合金立铣刀,(1~30)钨钢钻,(6~80)镗刀((求切削速度切削用量))不是公式,公式我知道,就是刀具的切削用量,切削速度!!最佳答案 S=Vc*1000/3.1415*DF=S*fz*z刀具线速度(刀具商提供)乘以1000再除去3.1415再除掉刀具直径就等于主轴转数;主轴转数乘以每齿进刀量(刀具不同进刀量不同)再乘以刀具总齿数就等于进给速度;高速钢铣刀的线速度为50M/MIN硬质合金铣刀的线速度为150M/MIN切削用量的话是每齿切削0.08-0.2之间。

切削速度为转速*齿数*每齿进给。

不锈钢的话*80%铝合金本身材料很软,主轴转速应当高点(刀具能承受的情况下),进给速度要竟量小点,如果进给大的话排屑就会很困难,只要你加工过铝,不难发现刀具上总会有粘上去的铝,那说明用的切削液不对,做铝合金进给可以打快一点每一刀也可以下多一点转数不能打的太快10MM F150020MM F120050MM F1000加工中心-三菱系统的操作步骤与刀具应用 (2009-04-23 09:02:03)转载标签:数控刀具转速进给杂谈三菱系统操作:1,打开机床开关—电源接通按钮2,归零:将旋钮打到ZRN—按循环启动键,三轴同时归零。

(也可以xyz分开来归零:将旋钮打到ZRN—按Z+,X+,Y+,一般要先将Z轴归零)注意:每次打开机床后,就要归零。

3,安装工件(压板或虎口钳)4,打表(平面和侧面)侧面打到2丝之内,表面在5丝之内,最好再打一下垂直度。

5,中心棒分中,转速500.6,打开程序,看刀具,装刀具,注意刀具的刃长和需要的刀长,绝不能装短了。

7,模拟程序—传输程序。