加氢精制装置

柴油加氢工艺流程精

柴

油

延迟焦化柴油

加 氢

催化裂化柴油

改

质

装

置

燃料气 石脑油 加氢柴油

总厂燃料气管网 催化重整预分馏 油品调合罐区

加工原理:在柴油加氢精制改质装置,除了发生了加氢脱除杂质的反应, 还发生了改质反应,即使柴油中低十六烷值的组分在高压氢气和催化剂存在 的条件下转化成较高十六烷值的组分,进而提高整体柴油的十六烷值。

职业教育应用化工技术专业教学资源库《汽柴油生产操作》课程

柴油加氢装置工艺流程

郑哲奎

承德石油高等专科学校

职业教育应用化工技术专业教学资源库《汽柴油生 冷却器

排放氢

1

2

原料泵

加热炉

高

低分气

分

罐

低

污水

分 罐

精制油去分馏塔 污水

冷氢

柴油加氢精制装置反应系统工艺流程图 (1 精制反应器 2 改质反应器)

职业教育应用化工技术专业教学资源库《汽柴油生产操作》课程

氢气

高

低分气

分

罐

低

污水

分 罐

精制油去分馏塔 污水

高分罐内分离 三相是氢气、油相和 污水

低分罐内分离 三相是低分气、精制 油和污水

职业教育应用化工技术专业教学资源库《汽柴油生产操作》课程

分馏单元的任务是做好柴油 轻组分含量的控制,即50%蒸发 温度的控制。

馏

反应油从低分罐来

塔

原料泵

回流罐

瓦斯气 石脑油

柴油出装置

柴油加氢精制装置分馏系统工艺流程图

分馏塔底泵

职业教育应用化工技术专业教学资源库《汽柴油生产操作》课程

分离塔顶的气体产出量不应 有变化,如果其产量增高,说明 在反应器内发生的加氢裂化量增 加,需要调整反应温度、压力、 剂油比、空速等因素。

加氢装置介绍

加氢裂化装置原理、流程及特点

加氢裂化是将大分子的重质油转化为广泛使用的小分子 的轻质油的一种加工手段。可加工直馏柴油、催化裂化循环 油、焦化馏出油,也可用脱沥青重残油生产汽油、航煤和低 凝固点柴油。加氢裂化装臵是炼油厂最重要的的生产装臵之 一,在高温、高压、临氢状态下操作。 加氢裂化装臵的工艺流程主要有三种类型方法: ⑴ 一次通过法:所产尾油不参加循环。 ⑵ 部分循环法:所产尾油一部分参加循环,一部分排出 装臵。 ⑶ 全部循环法:所产尾油全部参加循环,不排尾油。 加氢裂化装臵主要设备有加氢精制反应器、加氢裂化反 应器、加热炉、高压热交换器、高压空冷器、高、低压分离 器、高温高压临氢管道、高温阀门等。详见图1、图2、图3、 图4。

2013-8-17 12

H1

H2

H3

凸台

H4

H5

s-k H6

1

图5

2013-8-17

热壁加氢反应器

13

加氢裂化装置常用材料

设备名称

加氢精制、裂化反应器 (设计温度≤ 450 ℃/设 计压力8~20MPa) 高压热交换器(温度≤ 260 ℃)

选用材质

板2.25Cr-1Mo(SA387Gr22CL2) +6.5mm(Tp309+347) 堆焊层 或+4mm(TP347)单层浅熔深堆焊 锻2.25Cr-1Mo(SA336F22CL2) + 6.5mm(Tp309+347) 堆焊层或+4mm(TP347)单层浅熔深堆焊 管程:反应流出物:管箱(碳钢、碳钼钢+4~6mm CA;铬钼钢+3mm CA)管板(碳钢、碳钼钢、铬钼钢 + 8mmTP309+347) 壳程:循环氢、原料:壳体(碳钢、碳钼钢、铬钼 钢+ 3mm CA) 管程:反应流出物:管箱(铬钼钢+3mm 1Cr18Ni9Ti 复合板 或 +6.5mm Tp309+347堆焊层 或 +4mmTP347) 管板(铬钼钢+8mmTP309+347或铬 钼钢+8mmTP410) 壳程:循环氢、原料:壳体(铬钼钢+4mm CA;或 +3mm 1Cr18Ni9Ti 复合板;或+4mmTP347;或 +6.5mm Tp309+347堆焊层) 14

柴油加氢装置反应器构架设计要点

料是容器外壳制造的主要材料,对这些材料进行检测,主要是采用超声波检测的方法,在检测的过程中,需要按照国家制定的标准进行各项操作,检查的方向主要是材料在生产制造,以及加工和组合过程中产生的裂缝和断裂线等问题。

在对不同制作材料进行检查的过程中,检测等级存在一定的差异,低合金钢板材料属于三级钢板材料,二级钢板材料主要是不锈钢钢板材料。

3.2 超声检测在进行低温容器壳体组装的过程中,需要进行对接焊缝作业,会出现气孔和裂缝问题,在对这些问题进行检测的过程中,需要采用无损检测的方式。

要对内部和表面进行检测,虽然都采用了无损检测法,但是检测的过程中存在一定的差异,通常在表面采用磁粉与渗透的检测方式,在内部采用超声检测法。

因为容器的壳体是夹层型,很难被检测,所以在检查的过程中需要提高检测的标准。

3.3 渗透检测在对容器中的接头和对接焊缝等角落进行检测的过程中,如果经过超声与射线检测之后,依然没有达标的,就需要进行渗透检测。

在检测的过程中,需要对受压元件和非受压元件进行重点检测,要想保证检测操作的顺利进行,应该按照技术指标进行相关的检测。

在检测之前,需要对容器的表面进行打磨,确保检测区域能够平滑,才能顺利的进行各项操作。

4 结语综上所述,压力容器设备在工业生产的应用非常重要。

因此应该正确的选择压力容器的制作材料,采用先进的焊接技术,才能保证设备在应用的过程中,更加的安全稳定。

在进行设备检测的过程中,应该严格的按照相应的标准,对设备的应用性能进行检测,才能完善设备的各项性能,确保设备在应用的过程中发挥更大的作用。

需要结合国内外先进的经验,根据实际制作现状,对制造技术和焊接技术进行改善和优化,才能提高我国现有的工业制造水平,推动工业的发展。

参考文献:[1]陈晶,陈国栋.低温压力容器的焊接制造解析[J].化工管理,2019 (14): 147-148.[2]王珩.浅析低温压力容器的焊接制造[J].时代农机,2018, 45(12): 197.[3]杨晓冬,赵钰,樊志勤,等.大型压力容器制造用09MnNiDR 低温钢的焊接工艺评定[J].机械制造文摘(焊接分册), 2017(03): 25-28.[4]李东.低温管道与低温压力容器设计问题[J].黑龙江科学,2016, 7(05): 56-57.[5]张超.低温压力容器制造用钢及其焊接特点和检测要求[J].中国建筑金属结构,2013 (02): 40-41.[6]陈学东,崔军,章小浒,等.我国压力容器设计、制造和维护十年回顾与展望[J].压力容器,2012, 29(12): 1-23.柴油加氢装置反应器构架设计要点于燕(中石油华东设计院有限公司,山东青岛266071)摘要:随着成品油市场对柴油需求量的减少,越来越多的炼油厂新建、改扩建柴油加氢装置。

(完整word版)柴油加氢精制设计书

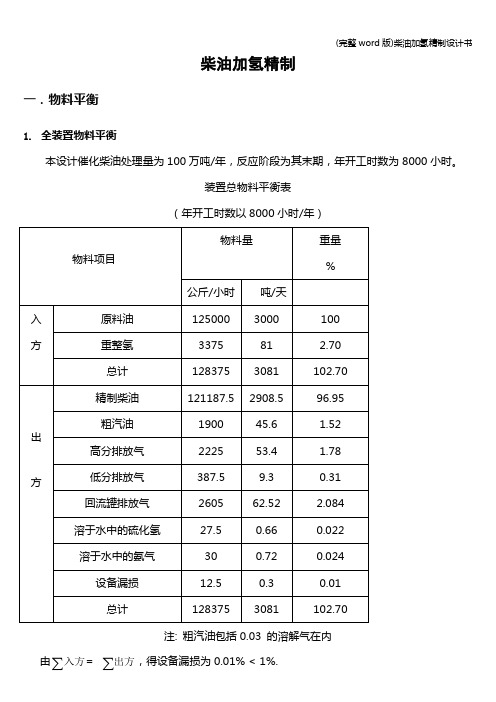

柴油加氢精制一.物料平衡1.全装置物料平衡本设计催化柴油处理量为100万吨/年,反应阶段为其末期,年开工时数为8000小时。

装置总物料平衡表(年开工时数以8000小时/年)注: 粗汽油包括0.03 的溶解气在内由∑入方=∑出方,得设备漏损为0.01% < 1%.2. 化学耗氢量1) 杂质脱除率a) 硫脱除率 =18001801800-×100% = 90%b) 氮脱除率 = 26158261-×100% = 77.78%c) 氧脱除率(以酸度计算)原料油含氧率 =8642.01005616108.53⨯⨯⨯⨯-×100% = 0.00192%精制油含氧率 = 8595.010056161014.03⨯⨯⨯⨯-×100% = 0.0000463%氧脱除率=00192.00000465.000192.0-×100% = 97.58%d) 烯烃饱和率(以溴价计算)烯烃饱和率=1.45.20-×100% = 80%2) 化学耗氢量a) 脱硫耗氢每脱掉1%的硫消耗12.5Nm 3H 2/m 3原料油加氢脱硫耗氢量=8642.0100%901018005.126⨯⨯⨯⨯- = 2.34 Nm 3/T 原料油2.34×125000/22.4×10002=26.152kg/hr b) 脱氮耗氢每脱掉1%的氮消耗53.7Nm 3H 2/m 3原料油加氢脱氮耗氢量=8642.0100%8.77102617.536⨯⨯⨯⨯- = 1.26 Nm 3/ T 原料油1.26×125000/22.4×10002=14.078kg/hrc) 脱氧耗氢每脱掉1%的氧消耗44.6Nm 3H 2/m 3原料油加氢脱氧耗氢量=8642.0100%6.971092.16.445⨯⨯⨯⨯- = 0.0966Nm 3/ T 原料油0.0966×125000/22.4×10002=1.078kg/hr d) 烯烃饱和耗氢量烯烃饱和耗氢量=(20.5-4.1)×10×22.4/160 = 22.96 Nm 3/T 原料油 22.96×125000/22.4×10002=256.25kg/hr e) 芳烃饱和饱和1%的芳烃消耗5.0Nm 3H 2/m 3原料油芳烃饱和耗氢量=8642.0568.05.411.43⨯⨯-)(=6.29 Nm 3/ T 原料油6.29×125000/22.4×10002=70.254kg/hrf) 加氢裂解耗氢量原料油裂解程度为3%,每裂解1分子原料,消耗3分子氢加氢裂解耗氢量=34.197%31000⨯×3×22.4 = 10.22Nm 3/T 原料油10.22×125000/22.4×10002=114.017kg/hr各类加氢反应的耗氢量汇总表3.反应放热a)加氢脱硫反应放热量=600 kcal/ Nm3×2.34 Nm3/T =1405.92kcal/T1405.92 kcal/T×125T/hr=175740kcal/hrb)加氢脱氮反应放热量=600 kcal/ Nm3×1.26 Nm3/T =756.84kcal/T756.84kcal/T×125T/hr=94605kcal/hrc)加氢脱氧反应放热量=600 kcal/ Nm3×0.0966 Nm3/T =57.95kcal/T57.95kcal/T×125T/hr=7243.5kcal/hrd)加氢烯烃饱和反应放热量=1260 kcal/ Nm3×22.96 Nm3/T =28929.6kcal/T28929.6kcal/T×125T/hr=3616200kcal/hre)加氢芳烃饱和反应放热量=540 kcal/ Nm3×6.29 Nm3/T =3399.19kcal/T3399.19kcal/T×125T/hr=424899kcal/hrf)加氢裂解反应放热量=450 kcal/ Nm3×10.22 Nm3/T =4597.16kcal/T4597.16 kcal/T×125T/hr=574644.38 kcal/hr反应放热计算汇总表4. 纯氢消耗量汇总a) 入方:新氢=5.510100%7.27⨯⨯×2×87.68%/8000 = 1076.073kg/hr100024073.1076⨯=25.83T/db) 出方:化学耗氢量=481.829kg/hr100024829.481⨯=11.56T/d排放耗氢量=5.62225×2×80.86% = 553.58kg/hr10002458.553⨯=13.29T/d溶解耗氢(包括低分排放和回流罐排放):低分罐=11.185.387×43.10%×2=18.444kg/hr 回流罐=46.442605×2.03%×2=2.379kg/hr∑=18.444+2.379=20.823kg/hr100024823.20⨯=0.4998T/d机械漏损=1076.073-(481.829+553.58+20.823)=19.841kg/hr100024841.19⨯=0.476T/d加氢精制装置纯氢消耗量汇总表5. 硫化氢平衡a) 入方:3432%901018001250006⨯⨯⨯⨯-=215.16kg/hr 10002416.215⨯=5.16T/db) 出方:高分排放:34%6.05.62225⨯⨯=69.83kg/hr T/d 68.110002483.69=⨯ 低分排放:34%55.211.185.387⨯⨯=18.55kg/hr T/d 45.010002455.18=⨯ 回流罐排放:3485.446.442605⨯⨯=96.62kg/hr T/d 32.210002462.96=⨯ 水中溶解:27.50kg/hrT/d 66.010002450.27=⨯ 漏损:215.16-(69.83+18.55+96.62+27.50)=2.66kg/hr氢装置内硫化氢平衡表二.反应器设计入口温度为280℃,入口压力为4.0Mpa ,出口压力为3.9Mpa ,已知数据如下:加氢反应器入口。

加氢精制腐蚀风险分析与控制措施

加氢精制腐蚀风险分析与控制措施摘要:在家用汽车逐渐普及以及物流运输行业持续繁荣发展等原因的共同影响下,柴油、汽油使用量也逐年递增,无形中对石化企业的油品产能与产量提出更高要求,加氢精制是柴汽油炼化生产中的重要装置,由于部分原油具备高硫、高氯以及高氮等性质,再加上高温高压等工作环境的影响,都对加氢精制装置具有一定的腐蚀危害,如果不有效强化加氢精制装置腐蚀防护,久而久之就会造成加氢精制设备与管道裂纹或是穿孔等情况的出现,提高油品炼制加工过程中的安全风险,因此下文主要进行石化企业加氢精制装置腐蚀风险与控制措施的分析研究,以期为石化企业安全生产提供助力。

关键词:加氢精制;腐蚀风险分析;控制措施引言众所周知,石油原油是炼制柴、汽油的重要原料,但是随着人们对石油原油的不断开采,部分油田的原油品质也逐渐下降,因此对柴汽油炼化加工设备的腐蚀危害也随之越来越大。

通过相关调查统计可以发现,很多石化企业的油品泄露或是爆炸等事故,都是因为油品炼化加工设备腐蚀问题引起的,加氢精制装置是石化企业二次加工设备,通常是在高温高压环境中运行,相关石化企业应正确认识到加氢精制装置腐蚀问题所导致的不良后果,重点加强氢脆、氢腐蚀、高温氢和硫化氢等各种加氢精制反应器腐蚀风险因素的分析探讨,并积极探索行之有效的加氢精制装置腐蚀风险防控措施以及防控措施实施策略,以便最大限度的加强加氢精制装置腐蚀防护,确保油品炼制加工作业的安全有序开展,为石化企业生产设备和工作人员提高可靠安全保障。

1加氢精制反应器的腐蚀类型及产生原因1.1氢脆现象在加氢精制反应器的运作过程中,经常出现的一种腐蚀风险就是氢脆现象,这种风险会使得钢材的延展性能降低,还会影响到断面的收缩性,对于钢材的综合性能造成影响。

氢脆现象的产生是由于氢在加工过程中反应不够充分,使得一定浓度的氢残留在反应器内,在适宜的温度范围内和钢进行反应,从而产生脆化,这种脆化通过一系列的处理是可以进行逆转的。

航煤加氢装置工艺设计

天津大学硕士学位论文航煤加氢装置工艺设计姓名:杜岳红申请学位级别:硕士专业:化学工程指导教师:曾爱武;曹晓梅20050601摘要石油加氢技术是石油产品精制,改制和重油加工的重要手段。

加氢精制能有效地使原料油中的硫、氮、氧等非烃化台物氢解.使烯烃、芳烃选择加氢饱和并能脱除金属和沥青质等杂质,具有处理原料范围广,液体收率高产品质量好等优点。

锦州石化分公司自从生产航空煤油以来一直用白土精制工艺,其生产能力仅为12万吨/年,由于该工艺航煤硫、氮杂质脱除能力有限,直馏航煤的馏程切的很窄,最高才到220℃,已不适应航煤的生产需要。

同时由于白土精制工艺不能处理馏分较重及硫、氮含量较高的航煤,限制了轻质油收率的提高。

为了满足配套550万吨/年的原油加工量及日益增大的航煤市场需求,有必要上一套航煤加氢精制装嚣。

新装置设计加工原料为大庆常~线与辽河常一线油按重量比1:2混合的直馏宽馏分混合原料。

设计能力40万吨/年,采用的是目前比较成熟的炉前混氢加氢精制工艺,降低加热炉操作条件的苛刻度,采用石科院开发的加氢精制催化荆及工艺,生产满足3号喷气燃料标准的航空燃料,催化剂采用低温液相硫化,硫化剂为二硫化碳,催化剂的再生为器内氮气循环再生法。

本装置充分利用现有设施及设备,节约投资。

设计中采用先进的化工过程流程模拟软件PRO/II系统对全流程进行模拟,确定合理的操作参数,确保装置设计经济合理,操作可靠。

关键词:航空煤油、加氢精制、操作条件、工艺设计AbstractPetroleumhydrotreatingtechnologyistheessentialmeansofpetroleumproductsrefining,qualityiroprovingandheavyoilprocessing.Hydrotreatingrefiningcaneffectivelyhydrotreatthenon-hydrocarbonsinthestockoil,suchaSsulPhllI,nitrogenandremoveimpuritiesasmetalandoxygen,makeolefinsandarenassaturatedselectivelyandasphalt.PetroChinaJinzhouPetrochemicalCompanyproducesaviationkeroseneof120thousandtons.Itcannotapplyingargilasrefiningcatalystwithannualcapacitytheprocessappliedhasinadequatecapabilitytoadapttheproductionrequirementasremovetheimpuritiessuchassulphurandnitrogen,anditsstraightrtlnaviationkerosenedistillationrangeisveryna]rrowwiththemaximumtemperatureupto200"C.Alsotheitscatalystcannottreatheavy疗acfionsandhighsulphurandprocesswithargilasnitrogencontentaviationkerosene,whichrestrictstoimprovetheyieldoflightqualityItisnecessarytop删ectasetofaviationkerosenerefiningplanttomeettheproductneedofannualcrudeoilprocessingcapacityof5500000tonsaswellastheincreasingdemandofaviationkerosenemarket.ThenewdesignedplantCanproduceaviationfuelaccordingtoNo.3JetFuelStandardwithannualcapacityof400thousand,takingthemixturesofstraightrunfractionsasfeedstockfromDaqingandLiaoheatmosphericNo.1Lineoilbytheratio1:2,applyingcurrentlymatureprocessofbeforefurnacemixinghydrotreatingrefiningtoreducetheseventyof.theheateroperatingconditions.Ittakesthehydrotreatingcatalystandprocessdevelopedby,whosecatalystapplieslowtemperatureliquidphasesulphurizationusingcarbondisulphide.Theregenerationofcatalystisnitrogenrecyclingreactor.Thisplantadequatelyutilizestheexistingfacilitiesandinvestmentislow.intheAdvancedchemicalprocessflowsimulatingsoftwarePRO/IIsystemisusedtosimulatethewholeprocess,determineappropriateoperatingparameters,andensuretherelianceandeconomicoperation.Words:aviationkerosene,hydrotreatingrefining,operatingcondition,processKeydesign独创性声明本人声明所呈交的学位论文是本人在导师指导下进行的研究工作和取得的研究成果,除了文中特别加以标注和致谢处外,论文中不包含其他人已经发表或撰写过的研究成果,也不包含获得苤洼太堂或其他教育机构的学位或证书而使用过的材料。

柴油加氢装置反应压力波动原因分析及解决措施

柴油加氢装置反应压力波动原因分析及解决措施摘要:柴油加氢精制通常用于炼化,其主要目的是直接去除蒸馏和加氢脱硫、氮,以满足柴油的国家需求。

柴油加氢反应压力决定深度,是控制氢过程的重要参数。

影响反应压力的因素:系统总强度、组成、高排放分气值、分离器的工作温度、新氢消耗和循环氢消耗。

当压力剧烈波动时,反应器入口和出口法兰可能会泄漏,热油会立即在空气中燃烧,因此恒定应力对加氢过程至关重要。

关键词:柴油加氢;反应压力波动;加热炉修理过程中改造热炉炉管后,某柴油加氢350万t/a,350t/h(负载的90%)开车提量。

当整个反应系统的压力随弯曲正弦波动而波动时,频繁的压力波动可能导致装置提量失败,严重制约正常生产,影响公司的经济效益。

同时,频繁的压力波动可能会导致设备和管线的疲劳产生,从而给安装带来严重的安全风险。

本文首先分析了含水量、氢油比和Baker流体模拟。

该研究确定了系统电压波动响应的原因,并结合工业听诊器综合评估、炉管管热成像和流体力学模拟制定了解决方案。

一、装置加热炉现有工况及压力波动原因分析1.加热炉现有运行条件。

柴油加氢装置从开始,超过反应加热装置中的炉温。

通常它低于为800°C,解决超温问题,设计阶段在两路炉管每个输出端设计了附加回路,如图1所示。

图1加热炉炉管布置添加炉管会增加管道的传热面积,从而解决超温问题。

本装置尝试执行另一个提量操作。

但是,如果流量大于350t/h,震动和噪音出口管线明显出现、进料泵P101的输出电流100A、循环压缩机的输入蒸汽(蒸汽波动范围为8t/h),这对平稳生产和安全运行产生了严重影响。

2.分析压力波动原因。

(1)水与原料氢油比,含水量是最重要的因素,原料含水量的主要风险在于热炉波动。

水汽化中会导致压力体积发生变化,从而影响各个控制回路的性能。

该装置改进了切水原料罐管理,提高了加大分析的频率。

试油含水率97.3μg/g,在正常范围内。

这样就消除了原料含水、氢气性能所产生的系统压力的影响。

航空煤油加氢装置的职业危害及防护

航空煤油加氢装置的职业危害及防护石油加氢技术是石油产品精制、改制和重油加工的重要手段。

加氢精制能有效地使原料油中的硫、氮、氧等非烃化合物氢解,使烯烃、芳烃选择加氢饱和并能脱除金属和沥青质等杂质,具有处理原料范围广、液体收率高、产品质量好等优点。

航空煤油加氢装置可以充分利用现有设施设备,节约投资,以确保装置设计经济合理,操作可靠。

危害因素辨识该装置在生产过程中主要产生的职业病危害因素有:硫化氢急性中毒随接触浓度的不同而临床表现有明显的差别。

较低浓度主要引起眼和上呼吸道刺激症状。

当接触浓度在200〜300mg/m3时,出现中枢神经系统中毒症状,同时引起上呼吸道黏膜刺激症状,出现“毒气眼病”。

接触浓度在700mg/m3以上时,以中枢神经系统的症状最为突出。

患者可首先发生头晕、心悸、呼吸困难、行动迟缓,如继续接触,则出现烦躁、意识模糊、呕吐、腹泻和抽搐,迅即陷入昏迷状态,最后可因呼吸麻痹而死亡。

接触极高浓度(1 000mg/m3以上)时,可发生“电击样”中毒。

亚急性中毒主要为局部刺激表现。

常见的眼刺激症状为发痒、异物感、流泪甚至视力模糊。

慢性接触低浓度可致嗅觉减退。

关于是否引起慢性中毒尚有争论。

根据GBZ2.1-2007《工作场所有害因素职业接触限值第1部分:化学有害因素》的要求,硫化氢最高允许浓度值(MAC)为10mg/m3。

苯苯的挥发性大,暴露于空气中很容易扩散。

人和动物吸入或皮肤接触大量苯进入体内,会引起急性和慢性苯中毒。

短期接触苯对中枢神经系统产生麻痹作用,引起急性中毒。

重者会出现头痛、恶心、呕吐、神志模糊、知觉丧失、昏迷、抽搐等,严重者会因为中枢系统麻痹而死亡。

少量苯也能使人产生睡意、头昏、心率加快、头痛、颤抖、意识混乱、神志不清等现象。

摄入含苯过多的食物会导致呕吐、胃痛、头昏、失眠、抽搐、心率加快等症状,甚至死亡。

吸入20‰的苯蒸气5〜10min会有致命危险。

长期接触长期接触苯会对血液造成极大伤害,引起慢性中毒,引起神经衰弱综合征。