压铸模具设计与制造单元2-2-1侧浇口压铸模具结构设计教学设计

压铸模具设计与制造单元2-3侧浇口压铸模具制造任务工作单

班级:组别:学生姓名:指导教师:

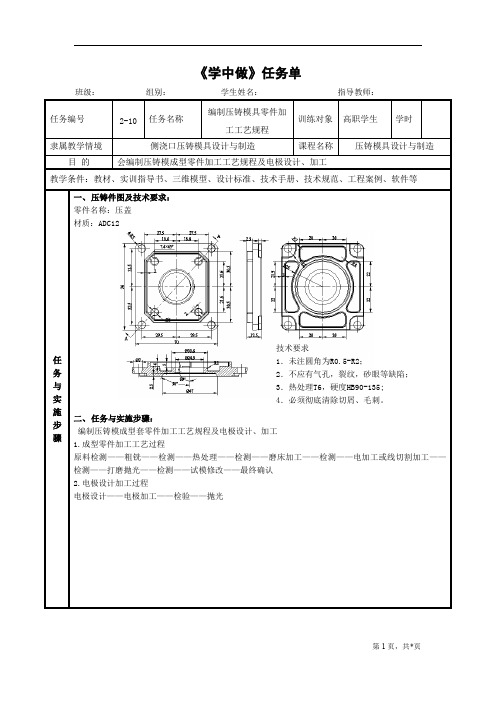

技术要求

1.未注圆角为R0.5-R2;

2.不应有气孔,裂纹,砂眼等缺陷;

3.热处理T6,硬度HB90-135;

4.必须彻底清除切屑、毛刺。

务与实施步骤:

编制压铸模成型套零件加工工艺规程及电极设计、加工

成型零件加工工艺过程

原料检测——粗铣——检测——热处理——检测——磨床加工——检测——电加工或线切割加工——检测——打磨抛光——检测——试模修改——最终确认

电极设计加工过程

任务名称:编制压铸模具零件加工工艺规程课程名称:压铸模具设计与制造

学生姓名:班级:成绩:压铸模具零件加工工艺单

压铸模备料清单。

压铸模具的设计与制造

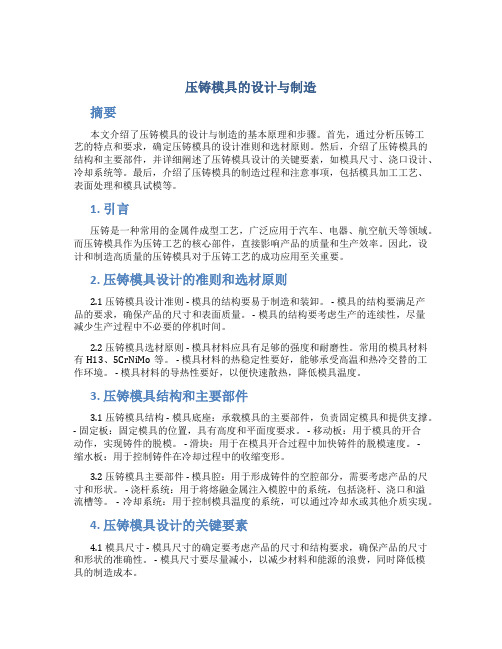

压铸模具的设计与制造摘要本文介绍了压铸模具的设计与制造的基本原理和步骤。

首先,通过分析压铸工艺的特点和要求,确定压铸模具的设计准则和选材原则。

然后,介绍了压铸模具的结构和主要部件,并详细阐述了压铸模具设计的关键要素,如模具尺寸、浇口设计、冷却系统等。

最后,介绍了压铸模具的制造过程和注意事项,包括模具加工工艺、表面处理和模具试模等。

1. 引言压铸是一种常用的金属件成型工艺,广泛应用于汽车、电器、航空航天等领域。

而压铸模具作为压铸工艺的核心部件,直接影响产品的质量和生产效率。

因此,设计和制造高质量的压铸模具对于压铸工艺的成功应用至关重要。

2. 压铸模具设计的准则和选材原则2.1 压铸模具设计准则 - 模具的结构要易于制造和装卸。

- 模具的结构要满足产品的要求,确保产品的尺寸和表面质量。

- 模具的结构要考虑生产的连续性,尽量减少生产过程中不必要的停机时间。

2.2 压铸模具选材原则 - 模具材料应具有足够的强度和耐磨性。

常用的模具材料有H13、5CrNiMo等。

- 模具材料的热稳定性要好,能够承受高温和热冷交替的工作环境。

- 模具材料的导热性要好,以便快速散热,降低模具温度。

3. 压铸模具结构和主要部件3.1 压铸模具结构 - 模具底座:承载模具的主要部件,负责固定模具和提供支撑。

- 固定板:固定模具的位置,具有高度和平面度要求。

- 移动板:用于模具的开合动作,实现铸件的脱模。

- 滑块:用于在模具开合过程中加快铸件的脱模速度。

-缩水板:用于控制铸件在冷却过程中的收缩变形。

3.2 压铸模具主要部件 - 模具腔:用于形成铸件的空腔部分,需要考虑产品的尺寸和形状。

- 浇杆系统:用于将熔融金属注入模腔中的系统,包括浇杆、浇口和溢流槽等。

- 冷却系统:用于控制模具温度的系统,可以通过冷却水或其他介质实现。

4. 压铸模具设计的关键要素4.1 模具尺寸 - 模具尺寸的确定要考虑产品的尺寸和结构要求,确保产品的尺寸和形状的准确性。

《铸模具设计与制造》课程教学改革设计

实用为目标

好用有策略

有用见成效

2

实用为目标

好用有策略

有用见成效

策略一:制作小巧的交互式的flash动画替代黑白图文资料

1 2

丰富的色彩引人入胜

可交互、可反复观看

虚实结合的课堂

2

1 2 3

实用为目标

好用有策略

有用见成效

策略二:开发虚拟拆装软件替代了企业真实的生产环境

演示标准化拆装流程 自主拆装测试

实用为目标

好用有策略 有用见成效

3

《压铸模具设计与制造》课程教学方法的探索

实用为目标

好用有策略

有用见成效

1

实用为目标

好用有策略

有用见成效

教学项目的来源

1

实用为目标

好用有策略

有用见成效

3rd

减速 器盖 模具结构: 二板模,侧抽芯,侧浇口

2nd

端盖 模具结构: 三板模,二次分型,中心浇口

1st

盖板 模具结构: 二板模,单分型面,侧浇口

对比

课改前后的学生

3

实用为目标

好用有策略

有用见成效

荣获2013年教育部举办的 全国职业院校信息化教学设计比赛一等奖

不仅作为14名获奖选手的代表接受了教育部副部长杜占元的 颁奖,而且还得到了大赛组委会顾问、华中师范大学教授刘延申 的点评,他认为参赛的作品充分运用数字技术、实现拆、装、 练、学高度统一,使教学难点迎刃而解。

效果:学生能提前 获得任务资料,教 师能通过网络平台 的下载统计掌握学 生预习情况。

教学任务的创设

2

实用为目标

好用有策略

有用见成效

子任务一:分析模具

目标: 让学生理解 压铸成型过程。 手段: 交互式flash动画

压铸模具设计方案

压铸模具设计方案压铸模具设计方案一、设计方案概述本设计方案旨在设计一种用于压铸工艺的模具,以满足工件的外观质量和尺寸精度要求。

本设计方案采用CAD软件进行设计,并结合模具设计的基本原理和经验进行设计。

二、模具结构设计1. 模具整体结构设计模具采用分离式结构设计,包括上模和下模。

上模为固定模,下模为活动模。

其中,上模包括模座、顶针、顶杆等部件,下模包括模座、导柱、导套等部件。

模具座采用刚性结构,以确保模具的稳定性和刚度。

2. 模具中心距设计模具中心距的确定是保证工件尺寸精度的关键之一。

根据工件的尺寸和结构特点,设计合理的模具中心距,以确保模具能够精确复制工件的尺寸。

3. 模具冷却系统设计为了提高生产效率、减少模具磨损和延长模具寿命,设计冷却系统对模具进行冷却。

冷却系统包括冷却孔和进水口,通过冷却水的流动,迅速冷却模具,以提高生产效率和模具寿命。

4. 模具材料选择模具的材料选择是保证模具寿命和使用效果的重要因素。

根据工件的材料和要求,选择适当的模具材料,保证模具具有良好的硬度和耐磨性。

三、模具生产工艺1. 加工工艺规程模具的加工工艺包括数控加工、外圆磨削等。

根据模具的具体结构和工艺要求,制定合理的加工工艺规程,以确保模具的加工质量。

2. 检测工艺模具加工完成后,进行检测以验证模具的质量。

检测工艺包括模具尺寸检测、表面质量检测等,通过合适的检测工艺,确保模具符合设计要求。

四、模具的维护、维修和更换为了保证模具的正常使用和延长其寿命,进行模具的定期维护、维修和更换。

维护工作包括清洁模具、添加润滑剂等,维修工作包括修复模具损伤、更换模具部件等,更换工作包括根据模具磨损程度,定期更换模具部件。

五、结论本设计方案是一种用于压铸工艺的模具设计方案,通过合理的结构设计、材料选择和加工工艺,可以满足工件的外观质量和尺寸精度要求。

同时,通过模具的定期维护、维修和更换,可以保证模具的正常使用和延长其寿命。

压铸模具设计与制造单元6-2-1“装饰盖”压铸模具结构设计教案

《压铸模具设计与制造》

学习情境6 锌合金压铸模具设计与制造单元2-1 “装饰盖”压铸模具结构设计

单元授课教案学习情境6:锌合金压铸模具设计与制造

单元2-1:“装饰盖”压铸模具结构设计

教学目标(以能力描述的目标):

通过本单元学习,掌握一模多腔压铸模具的结构设计。

重点与难点:

1.一模多腔模具分型面设计;

2.一模多腔模具的结构设计;

3.浇排系统设计。

教学设计:

案例教学法、任务设计法等。

教学资源:

多媒体、课件、投影仪、黑板、动画、装饰盖压铸模具模型等。

学习任务与学习成果:

装饰盖压铸模具的结构设计,绘制压铸模具装配图及零件图。

课时分配:

课程执行情况:

图4

本产品的最大截面是其侧面,分型面位置有两个选择,如图4

若选择第一种位置,则便于模具的加工,也有利于产品进料与排气;若选择第二种位置,理论上能实现分模,则将加大模具的制造难度,同时影响产品外观。

内浇口

横浇道

图10

排气槽溢流槽

顶针。

压铸模具设计与制造单元3-2-1侧抽芯压铸模具结构设计教案

三、成型零件结构 设计及尺寸计算

根据压铸件的结构形状、尺 寸大小、模具零件的加工方 法及生产批量的大小确定成 型零件的结构形式。 考虑压铸件的收缩、成型零 件的磨损、制造误差等因素 确定模具成型零件的成型尺 寸。

40~60

铜合金

0.8~1.2 1.0~1.8 1.0~2.0 1.8~3.0 2.0~4.0

40~60

本产品壁厚为 2.5mm,属于简单件,浇口厚度可在 1.0~1.8 之间选择。为了便于浇口去除方便,

而 且 也 便 于 后 续 调 整 ,浇 口 厚 度 先 按 1.4mm 来计 算 。 那 么 , 就 可 以 推算 出 内 浇 口 的 面 积 为

简单件 为铸件壁厚的%

锌合金 0.4~0.8 0.4~1.0 0.6~1.2 0.8~1.5 1.0~2.0 1.5~2.0

20~40

铝合金 0.6~1.0 0.6~1.2 0.8~1.5 1.0~1.8 1.5~2.5 1.8~3.0

40~60

镁合金 0.6~1.0 0.6~1.2 0.8~1.5 1.0~1.8 1.5~2.5 1.8~3.0

图 11 ④设计排溢系统

1. 溢流槽应排布离浇口最远处,见图 12a;

2. 溢流槽应排布铝液交汇处; 3. 溢流槽应尽量靠近预制孔处,图 12b; 4. 溢流槽应排在回流处,图 12c; 5. 溢流槽的大小与深度必须与产品重量、投影面积、浇口流量成正比; 6. 溢流槽尾部必须注意排气方便用加工中心加工出来; 7. 结构形式如图 13 所示,由于产品合箱面机加工,所以选择图 12b。

四、浇排系统设计 五、抽芯机构设计 六、推出机构设计 七、冷却系统设计 八、导向定位系统设 计 九、其它结构设计 十、模具装配图及零 件图绘制

压铸模具结构设计方案

•

追求至善凭技术开拓市场,凭管理增 创效益 ,凭服 务树立 形象。2 020年1 0月24 日星期 六上午1 0时51 分26秒1 0:51:26 20.10.2 4

•

严格把控质量关,让生产更加有保障 。2020 年10月 上午10 时51分2 0.10.24 10:51O ctober 24, 2020

•

加强交通建设管理,确保工程建设质 量。10:51:2610 :51:261 0:51Saturday , October 24, 2020

•

安全在于心细,事故出在麻痹。20.10. 2420.1 0.2410:51:2610 :51:26 October 24, 2020

•

踏实肯干,努力奋斗。2020年10月24 日上午1 0时51 分20.10. 2420.1 0.24

四.2.抽芯結構

內滑塊(斜銷)抽芯

斜梢度α:tgα= 斜梢行程 頂出行程h

四.3.真空結構

真空壓鑄機構

a.確定抽真空裝置

b. 增加抽真空結構

設計需求:產品內部不允許巢孔等充填不良,一

般為有氣密性或內部液壓要求之產品

或產品結構複雜通常壓鑄無法達要求

之情形需選用抽真空壓鑄.

使用效果:1.減少氣孔,冷接紋等不良 2.減少鑄件毛邊 3.可使用較低熔解溫度 (模具良好配合為必要)

滑塊機構 a.確定抽心位置及方式 b.確定抽心行程 c.抽心力估算 d.斜銷直徑估算

彈簧 斜度配

檔塊 斜銷

A向

滑塊座 滑塊入子

定位銷

四.2.抽芯結構

滑塊機構

导滑T形槽

螺絲連接

导滑T形槽張板

四.2.抽芯結構

滑塊機構

四.2.抽芯結構

压铸模具设计与制造单元3-2-1侧抽芯压铸模具结构设计任务工作单

一、确定模具分型面

二、确定模具型腔排列

三、成型零件结构设计及尺寸计算

四、浇排系统设计

五、抽芯机构设计

六、推出机构设计

七、冷却系统设计

八、导向定位系统设计

九、其它结构设计

十、模具装配图及零件图绘制

材质:ADC12

二、任务Hale Waihona Puke 实施步骤1.确定模具分型面

2.确定模具型腔排列

3.成型零件结构设计及尺寸计算

4.浇排系统设计

5.抽芯机构设计

6.推出机构设计

7.冷却系统设计

8.导向定位系统设计

9.其它结构设计

10.模具装配图及零件图绘制

《学中做》报告单

任务名称:侧抽芯压铸模具结构设计课程名称:压铸模具设计与制造

《学中做》任务单

班级:组别:学生姓名:指导教师:

任务编号

3-2

任务名称

侧抽芯压铸模具结构设计

训练对象

高职学生

学时

隶属教学情境

侧抽芯压铸模具设计与制造

课程名称

压铸模具设计与制造

目的

对指定压铸件进行模具结构设计。

教学条件:案例、压铸模具设计手册、网络资料等。

任务与实施步骤

一、压铸件图及技术要求

零件名称:减速器盖

压铸模具设计与制造单元4-2-1中心浇口压铸模具结构设计教案

《压铸模具设计与制造》

学习情境4 中心浇口压铸模具设计与制造单元2-1 中心浇口压铸模具结构设计

单元授课教案学习情境4:中心浇口压铸模具设计与制造

单元2-1:中心浇口压铸模具结构设计

教学目标(以能力描述的目标):

1.掌握三板式压铸模具的结构设计(中心浇口压铸模具设计);

2.掌握三板式压铸模具二次分型机构设计。

重点与难点:

1.三板式压铸模具的结构;

2.中心浇口切断机构设计;

3.二次分型机构设计。

教学设计:

讲授法、任务设计法、案例教学法等。

教学资源:

多媒体、课件、投影仪、黑板、动画、三板式压铸模具模型等。

学习任务与学习成果:

三板式压铸模具结构设计,绘制压铸模具装配图及零件图。

课时分配:

课程执行情况:

流道板

.利用开模过程拉断余料的结构。

压铸模具设计与制造单元2-4侧浇口压铸模具装配、试模教案

《压铸模具设计与制造》

学习情境2 侧浇口压铸模具设计与制造单元4 侧浇口压铸模具装配、试模

单元授课教案学习情境2:侧浇口压铸模具设计与制造

单元4:侧浇口压铸模具装配、试模

教学目标(以能力描述的目标):

通过本单元的学习,使学生具备装配模具、安装模具的能力。

重点与难点:

1.模具装配关系;

2.装配技术要求;

3.装配工艺规程编制。

教学设计:

现场(示范)教学法、任务设计教学法。

教学资源:

多媒体、课件、投影仪、黑板、动画、压铸模具模型。

学习任务与学习成果:

编制侧浇口压铸模具的装配工艺规程。

课时分配:

课程执行情况:。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2.成型零件尺寸计算。

全班集中、分组讨论(分析典型案例)

学Байду номын сангаас:解决干什么?

教学课件、图片、视频动画、工程案例、电子教案、黑板、压铸模具等。

讲授法、案例教学法

90

教师:会设计成型零件。

能够进行推杆推出机构设计。

1.推出机构的分类、结构、工作原理;

2.推出机构设计原则;

(1)内浇口设计;

(2)横浇道设计;

(3)直浇道设计;

4.溢流系统设计;

5.排气系统设计。

全班集中、分组讨论(分析典型案例)

学生:解决干什么?

教学课件、图片、视频动画、工程案例、电子教案、黑板、压铸模具等。

讲授法、引导文法、案例教学法

340

教师:会设计侧浇口浇注系统。

能够进行压铸模具成型零件的结构设计及尺寸计算。

学习情境2单元2-1教学设计表

课程名称

压铸模具设计与制造

学习情境/学时

侧浇口压铸模具设计与制造/36学时

工作任务(学习型工作任务)

盖板压铸模具结构设计(学中做)

适用年级

大二

教学目标

具备简单的侧浇口压铸模具结构设计

重点难点

浇排系统设计

教学方法

讲授法、引导文法、案例教学法、小组讨论法等

教学设计

教学目标

内容

3.常用推出机构的结构特征与应用范围;

4.推杆推出机构设计。

全班集中、分组讨论(分析典型案例)

学生:解决干什么?

教学课件、图片、视频动画、工程案例、电子教案、黑板、压铸模具等。

讲授法、案例教学法

90

教师:能够进行推杆推出机构设计。

能够进行结构零件设计与标准件选用

1.导向零件设计;

2.定位零件设计;

3.支承与固定零件设计;

全班集中、分组讨论(分析典型案例)

学生:解决干什么?

教学课件、图片、视频动画、工程案例、电子教案、黑板、压铸模具等。

讲授法、案例教学法

45

教师:会设计冷却水道。

能够绘制压铸模具总装图。

1.绘制压铸模具总装配图的要求;

2.尺寸标注。

全班集中、分组讨论(分析典型案例)

学生:解决干什么?

教学课件、图片、视频动画、工程案例、电子教案、黑板、压铸模具等。

1.分型面的类型;

2.分型面的选择。

全班集中、分组讨论(分析典型案例)

学生:解决干什么?

教学课件、图片、视频动画、工程案例、电子教案、黑板、压铸件、压铸模具等。

讲授法、小组讨论法

90

教师:会选择分型面。

掌握浇排系统的设计原则,会设计侧浇口。

1.浇注系统的组成及作用;

2.浇注系统设计原则;

3.浇注系统设计:

4.标准件选用。

全班集中、分组讨论(分析典型案例)

学生:解决干什么?

教学课件、图片、视频动画、工程案例、电子教案、黑板、压铸模具等。

讲授法、案例教学法

90

教师:能够设计结构零件,选用标准件。

能够进行加热冷却系统设计。

1.模型热平衡概念;

2.冷却系统设计原则;

3.冷却装置类型;

4.冷却系统设计过程;

5.加热系统设计。

教学组织方式

期望

教学资源要求

教学方法

时间(分钟)

明确本单元的学习目标,工作任务。

侧浇口压铸模具基本结构(零件功能、名称、位置)

全班集中

学生:解决是什么?

盖板压铸模具三维模型、教学课件、图片、动画、电子教案、黑板等。

讲授法

45

教师:达到能设计简单压铸模具的目标。

能运用压铸模具分型面的设计原则,针对不同压铸件选择分型面。

讲授法、小组讨论法

90

教师:会绘制压铸模具总装图。

多元性的评价方式

自我评价、小组评价、教师评价

参考资料学习资源

参考书、专业杂志、专业网站