链轮的铣削

链轮加工技术说明(3篇)

第1篇一、概述链轮,作为一种重要的传动部件,广泛应用于机械传动系统中。

它主要用于传递动力、改变速度和方向。

链轮加工技术是指采用各种加工方法对链轮进行加工,以满足不同使用场合的需求。

本文将详细介绍链轮加工技术,包括加工工艺、加工设备、加工材料及质量控制等方面。

二、加工工艺1. 基本工艺流程链轮加工的基本工艺流程如下:(1)下料:根据链轮图纸要求,将原材料切割成所需尺寸。

(2)粗加工:采用车削、铣削等方法,将链轮毛坯的轮廓加工出来。

(3)半精加工:对粗加工后的链轮进行精加工,使链轮的尺寸、形状和位置精度达到要求。

(4)热处理:对半精加工后的链轮进行热处理,以提高其硬度和耐磨性。

(5)精加工:对热处理后的链轮进行精加工,使链轮的尺寸、形状和位置精度达到最终要求。

(6)检验:对加工完成的链轮进行检验,确保其质量符合要求。

2. 加工方法(1)车削加工:车削是链轮加工中最常用的方法,适用于各种尺寸和形状的链轮加工。

(2)铣削加工:铣削加工适用于大尺寸、复杂形状的链轮加工。

(3)磨削加工:磨削加工适用于精密链轮加工,能够保证链轮的尺寸、形状和位置精度。

(4)电加工:电加工适用于特殊形状的链轮加工,如非圆形、非轴对称的链轮。

三、加工设备1. 车床:车床是链轮加工中最常用的设备,包括卧式车床、立式车床等。

2. 铣床:铣床适用于大尺寸、复杂形状的链轮加工,包括龙门铣床、数控铣床等。

3. 磨床:磨床适用于精密链轮加工,包括外圆磨床、内圆磨床等。

4. 电加工设备:电加工设备包括电火花线切割机、电火花成形机等。

四、加工材料1. 钢铁:钢铁是链轮加工中最常用的材料,具有良好的加工性能和耐磨性。

2. 铸铁:铸铁具有较高的耐磨性和抗冲击性,适用于重载、冲击较大的链轮加工。

3. 不锈钢:不锈钢具有较高的耐腐蚀性和耐磨性,适用于腐蚀性较强的环境。

4. 铝合金:铝合金具有轻质、高强度、耐腐蚀等特点,适用于轻载、高速的链轮加工。

五、质量控制1. 原材料检验:对原材料进行检验,确保其质量符合要求。

链轮的加工工艺设计

目录目录 (3)一、设计思路 (4)1.1设计目的 (4)1.2设计思路与采取的技术方案 (4)二、设计过程与说明 (5)2.1零件的分析 (5)2.1.1零件图 (5)2.1.2链轮的工艺分析 (5)2.1.3链轮的齿形设计 (6)2.1.4零件的结构设计 (6)2.2链轮加工工艺分析 (7)2.3加工刀具选择 (7)2.3.1零件装夹与定位 (7)2.3.2链轮齿形的铣削加工方式 (8)2.4切削用量的确定和程序编制 (9)2.4.1链轮的切削用量的确定 (9)2.4.2链轮齿形宏程序编程方法分析 (9)2.4.3链轮齿形的走刀路线和程序总体设计 (11)2.4.3链轮齿形铣削加工程序 (12)三、设计成果简介 (14)3.1零件的特点 (14)3.2总结与归纳 (14)3.3链轮的工程图 (15)3.3.4链轮的三维模型 (15).3.3.5链轮的加工工艺卡 (16)3.3.5链轮的ug12仿真加工 (17)五、参考文献 (19)一、设计思路1.1设计目的培养学生综合应用所学机械设计制造、机电类专业知识和技能,解决机械加工领域中的实际问题,进一步提高和训练学生的机械制图、零件加工工艺设计、机械加工制造、数控加工编程、计算机应用和外文阅读能力。

通过毕业设计,使学生对机械制图、零件加工工艺设计、数控编程等方面有比较全面的了解,熟悉机械制图规范、机械加工工艺设计流程、机械加工手册和工具书,初步具备解决机械零件加工领域实际问题的能力,培养学生踏实细致、严格认真、团结协作的和吃苦耐劳的工作作风,为今后独立工作打下基础。

1.2设计思路与采取的技术方案1.设计思路我们要充分的运用在校所学的专业知识和实训的经验,制定详细的设计方案和链轮的加工工艺路线,再通过CAD、SolidWorks等软件绘制出完整的图形设计,通过ug的应用写出零件的编程程序。

最后则是操作部分,我们得运用学校的数控车床,数控铣床,磨床的运用来完成最后的加工。

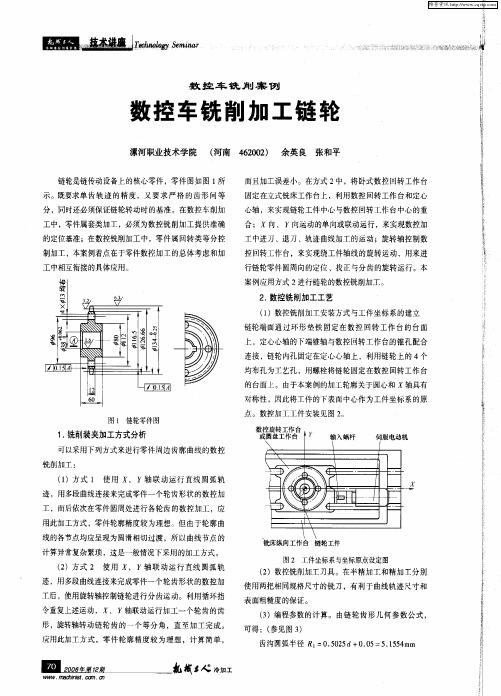

数控车铣削案例:数控车铣削加工链轮

点 。数控加工工件安装见图 2 。

1 铣削装夹加工方式分析 .

可以采用下列方式来进行零件周边齿廓曲线的数控

铣 削加工 :

() 1 方式 1 使用 、y轴联动运行直线 圆弧轨

迹 ,用多段 曲线连接来完成零件一个轮齿形状 的数控加

工,而后依次在零件圆周处进行各轮齿的数控加工,应 用此加工方式,零件轮廓精度较为理想。但由于轮廓 曲 线的各节点均应呈现为圆滑相切过渡,所以曲线节点的 计算异常复杂繁琐,这是一般情况下采用的加工方式。

分 ,同时还必须保证链轮转动时 的基 准。在 数控车削加

而且加工误差小。在方式 2中,将卧式数控 回转工作台 固定在立式铣床工作台上,利用数控回转工作台和定心

心轴 ,来实现链轮工件 中心与数控 回转工作 台中心 的重

工中, 零件属套类加工,必须为数控铣削加工提供准确

的定位基准 ; 数控铣削加工 中,零件属 回转类等分控 在 制加工 , 本案例着点 在于零件数控加工 的总体 考虑和加

()方式 2 使 用 、 y轴 联 动运 行直 线 圆弧 轨 2

图2 工件坐标系与坐标原点设定图

铣床纵向工作 台 链轮工件

()数控铣削加工刀具。在半精加工和精加工分别 2 使用两把相同规格尺寸的铣刀, 有利于曲线轨迹尺寸和

表 面粗糙度的保证 。

迹, 用多段曲线连接来完成零件一个轮齿形状的数控加 工后 , 使用旋转轴控制链轮进行分齿运动。利用循环指 令重复上述运动, 、y轴联动运行加工一个轮齿的齿

齿形半角 7:1。 4 :1 4 。 7 一6  ̄ 4 4

.

② ( 0 0.0;0 0 ) ③ ( .7 ; 一9 1 ; .0; 一9 14 .6 ) ④ ( .0 一 3 : 一1 0 ; 9,8 ) 1

普通铣床加工链轮的方法解析

普通铣床加工链轮的方法解析作者:干宏辉来源:《硅谷》2013年第24期摘要链轮部件属于圆环传动装置中十分关键的部件,在工程、矿山、机械等多个领域应用十分广泛。

链轮部件多为齿轮状,其齿轮是由一个三维空间曲面所构成。

应用普通铣床进行链轮加工,为实现链轮以节圆附近特定点为圆心形成圆弧回转面,应设计链轮加工专用夹具。

在分析链轮加工现状及普通铣床加工链轮思路的基础上,对链轮专用夹具工作原理及实际应用进行研究。

实践证明,应用普通铣床加工链轮效率较高、成本较低,综合效益良好。

关键词普通铣床;链轮加工;专用夹具中图分类号:TG541 文献标识码:A 文章编号:1671-7597(2013)24-0070-021 链轮加工现状及普通铣床加工链轮的思路研究针对结构固定且生产量较大的链轮加工,多通过专用机床设计来实现,应用专用机床加工链路,其加工效率较高,成本较低。

然而专用机床设计与制造难度十分大,且加工产品品种较为单一。

随着数控镗铣床的出现与应用,应用数控镗铣床进行链轮加工,其链轮加工质量较好,且支持多种结构形式链轮加工,但这种链轮加工其成本较高。

随着实践探索发现,采取专用链窝铣刀,设计专用夹具,可以在普通铣床上进行链轮加工。

普通铣床加工链轮质量较好,支持不同节圆链轮加工,加工效率较好,经济性优良,可以有效解决单件与小批量链轮加工问题。

普通铣床加工链轮的主要思路则是建立于链轮加工现状基础之上,针对大量及结构固定链轮加工需要进行专业数控铣床设计,其加工稳定性良好,但其应用也存在着一定局限,如专用铣床设计难度十分大,产品加工类型十分单一等。

这种方式无法实现特定规格链轮生产,对于单个链轮及小批量链轮加工不适用。

为实现应用普通铣床加工链轮,应设计专用夹具,应用专用链窝铣刀,通过普通铣床进行链轮加工,其成本较低,加工质量及效率较好,在加工单件或小批量链轮时综合优势明显。

2 普通铣床加工链轮专用夹具工作原理为保证应用普通铣床加工链轮部件,其加工处理的特殊性及加工参数符合设计要求,需要设计链轮加工专用夹具。

普通铣床通用刀具加工链轮方法介绍

普通铣床通用刀具加工链轮方法介绍链轮常用的加工方法有通过滚齿机用链轮滚刀加工或用成形铣刀铣削加工。

但在生产实践中,很少有哪个厂家备有各种节距的链轮滚刀或成形铣刀。

即便是链轮滚刀较齐全,对于较大节距的链轮,如果没有专用工装,滚齿时机床振动很大。

所以针对链轮零件的维修或小批量外协链轮(用于较低速传动的链轮)的加工,通常采用普通铣床加工。

具体方法如下:(1)首先要准备一根一端是莫氏4#锥柄,另一端与链轮内孔配合带螺纹的心轴,一把用20mm锥柄立铣刀改制的19.24mm立铣刀。

(2)把分度头安装在铣床上,将心轴装在分度头上,然后将心轴锥调整到与工作台垂直的位置,把工件通过螺纹压紧在心轴上。

(3)用杠杆表将立铣头的回转中心找到与心轴同心,然后纵向工作台移动分度圆半径182.15mm,将工作台锁紧,用中心钻引钻,钻、扩完成后用19.24mm立铣刀将沟槽圆弧依次加工出来。

(4)将工件旋转29度,横向工作台向里移动78.69mm+6mm(78.69mm是通过齿沟圆半径、齿沟角、分度圆半径经三角计算得出,6mm是立铣刀半径),然后移动纵向工作台铣出齿槽一侧,依次将齿槽一侧全部铣出。

铣削时注意槽侧与齿沟圆是否相切,如不相切可能是工作台移动不准确,应立即调整。

(5)将分度头反转58度(注意消除间隙),横向工作台向外移动78.69mm×2+6mm×2依次将齿槽另一侧全部铣出。

由于光孔齿轮内孔要压装双金属衬套,因此外齿部分对内孔相对位置要求较严。

再加上此类齿轮材质往往是20CrMnTi,为达到齿面硬而心部韧性较好的目的,则要经过渗碳、淬火等热处理工序。

因此这就要求光孔齿轮制齿时的基准内孔要有较高的定位精度。

以上工艺过程需要配备的工装、刀具较多;精车所用专用胀胎工装,制造较为复杂;拉刀费用较高,故加工出零件成本较高。

该加工方法,不用专用机床、专用刀具。

采用通用铣床操作简单。

对于零件维修或小批生产是比较实用的。

单排筒链轮加工工艺流程

单排筒链轮的加工工艺流程可以包括以下几个主要步骤:

材料准备:选择适合的材料进行加工,常见的材料包括钢材、不锈钢等。

确保材料符合设计要求并具备加工性能。

制定加工方案:根据设计要求和工艺性能,制定链轮的加工方案。

包括确定加工工艺路线、加工设备和工具的选择。

铣削外圆:使用铣床等设备对链轮的外圆进行精确的铣削加工。

根据设计要求和尺寸精度要求进行加工,确保外圆的平整度和精度。

铣削内孔:在铣床上使用相应的铣刀和夹具,对链轮的内孔进行铣削加工。

确保内孔的精度和尺寸满足要求。

齿轮加工:根据设计要求和齿轮参数,采用滚齿机或铣齿机等设备对链轮的齿轮进行加工。

保证齿轮的齿形、模数和齿数等参数符合设计要求。

热处理:对已经加工完成的链轮进行热处理,以增加其硬度和耐磨性。

常用的热处理方法包括淬火、回火等。

表面处理:对链轮进行表面处理,以提高其耐腐蚀性和装饰效果。

常用的表面处理方法包括镀锌、喷涂、电镀等。

检验与检测:对加工完成的链轮进行检验和检测,包括尺寸检测、齿轮参数检测、硬度检测等,确保链轮的质量和性能符合要求。

包装与出厂:对合格的链轮进行包装和标识,以便运输和销售。

将链轮送至出厂或交付给客户。

以上是单排筒链轮加工的一般工艺流程,具体的加工流程和步骤可能会根据不同的设计要求和加工设备的不同而有所差异。

加工时需遵循相应的安全操作规程,并根据具体情况进行调整和优化。

链轮用数控铣床加工的新工艺

链轮用数控铣床加工的新工艺摘要:用数控铣床加工链轮齿形,减少加工误差,数据计算简单方便,遵循基准重合的原则,加工基准与工艺基准、设计基准相统一。

手工编程确定齿形加工用直线、圆弧和圆弧中心点,坐标点,程序段编制出运行程序,检验程序段,用数控铣床加工出来的链轮齿形无误差,齿形形状基本相同无误差,节距累积误差小,链轮与链子啮合平滑,运转平稳。

关键词:坐标点;齿形;程序;节距;误差;编制在90年代成立的矿井,生产装备随着时间的脚步已经退伍,机加工生产依然按90年代传统工艺加工,制做链轮的方法为加工毛坯料成半成品,在划线台上进行划线,给出分度圆直径,再用分度头划出节圆的中心点,用样板纸划出齿形,在每个节圆上划出齿形,先在钻床上钻出节圆,再用铣床或刨床(根据链轮大小确定)进行加工齿形,加工过程中,要不断用齿形样板进行测量,一个齿轮一个齿轮的加工,加工出齿形,在车间所拥有的机床能力范围下,链轮加工完成。

再需要人工进行修理链轮齿形,这需要这样加工出来的链轮在使用过程中,链轮与链子经常发生刮卡现象,对设备的运行有顿阻声音,影响设备的传送功率,发生链轮齿磨损或折断事故,影响安全生产。

随着数控铣床在车间的应用,数控编程也成为了新的课题,数控编程是由分析零件图样和工艺要求开始到程序检验合格为止的全部过程。

车间的数控铣床是三轴联动,单刀具运转加工,无数据传输网络,只能是手工编程(确定图形中的几何元素直线、圆弧、中心点及坐标等)。

运用CAD绘图、数控技术来加工井下使用链轮为例来说明新工艺,用AutoCAD绘制链轮首先要知道一些参数:d1为链条滚子直径(d1=10.16)、p为节距(P=15.875)、z为齿数(Z=40)、da为齿顶圆直径(da=211.48)、d为分度圆直径(d=202.33)、a为齿沟角、ra为齿根圆弧半径、re为齿面圆弧半径、df为齿根圆弧直径(df=192.17)、ha为分度圆弦齿高(ha=4.58)。

单排筒链轮加工工艺流程

单排筒链轮加工工艺流程单排筒链轮是机械传动中常用的一种链轮,它能够将机械设备的动力传递给其他部件,使机械设备正常运转。

在加工单排筒链轮时需要遵循一定的工艺流程,本文将详细介绍单排筒链轮加工的工艺流程。

一、材料选择在加工单排筒链轮前,首先需要选择合适的材料。

一般来说,单排筒链轮的主要材料为碳素钢、合金钢或不锈钢等,具体材料的选择需要根据生产需要以及机械设备的使用环境来进行决定。

二、车削加工单排筒链轮的加工需要进行车削加工,车削加工是将工件固定在车床上,利用车床的旋转运动和刀具的线性运动来进行加工的方法。

在车削加工中,需要进行粗车和精车两个过程。

1.粗车粗车是将材料的表面进行初步加工的过程,主要是为了获得适当的表面粗糙度和形状。

在粗车过程中,需要使用车刀进行切削,切削深度一般为工件直径的1/2到2/3。

2.精车精车是将粗车过程中留下的表面瑕疵进行进一步加工的过程,主要是为了获得更加精细的表面粗糙度和形状。

在精车过程中,需要使用高精度的车刀进行切削,切削深度一般为工件直径的1/4到1/3。

三、齿轮加工单排筒链轮的齿轮加工是为了在其表面上加工齿轮,使其能够与链条进行配合,完成机械传动的任务。

齿轮加工一般采用铣削加工和齿轮切削加工两种方法。

1.铣削加工铣削加工是利用铣床进行加工的方法,将工件固定在工作台上,通过铣刀的旋转和工作台的移动来进行加工。

在铣削加工中,需要使用合适的铣刀进行切削,切削深度和切削速度需要根据具体情况进行调整。

2.齿轮切削加工齿轮切削加工是利用齿轮加工中心进行加工的方法,将工件放置在齿轮加工中心上,通过齿轮刀具的旋转和工作台的移动来进行加工。

在齿轮切削加工中,需要使用合适的齿轮刀具进行切削,切削深度和切削速度需要根据具体情况进行调整。

四、热处理在完成齿轮加工后,需要进行热处理以提高单排筒链轮的硬度和耐磨性。

热处理一般采用淬火和回火两个过程。

1.淬火淬火是将加热至一定温度的工件迅速浸入冷却介质中,使其表面形成高硬度的组织结构的过程。

链轮在立铣床加工简易工艺流程

链轮在立铣床加工简易工艺流程英文回答:Machining a chain wheel on a vertical milling machine involves several steps in the process. Here is a simplified process flow for machining a chain wheel:1. Material preparation: Start by selecting the appropriate material for the chain wheel based on the requirements of the application. Common materials used for chain wheels include steel, aluminum, and brass. The material should have good machinability and be able to withstand the intended load and environment.2. Design and layout: Create a detailed design and layout of the chain wheel, including the number of teeth, pitch diameter, and any additional features required. This can be done using CAD software or by hand.3. Machine setup: Set up the vertical milling machineby securing the workpiece on the table using clamps or a vise. Ensure that the workpiece is properly aligned and leveled.4. Tool selection: Choose the appropriate cutting tools for machining the chain wheel. This may include end mills, drills, and taps. Consider the material being machined and the desired finish.5. Roughing: Begin by roughing out the shape of the chain wheel using an end mill. This involves removing excess material to get closer to the final shape. Take multiple passes, gradually increasing the depth of cut.6. Drilling and tapping: If the chain wheel requires holes for mounting or other purposes, drill and tap them at this stage. Use appropriate drill bits and taps based on the hole size and thread requirements.7. Finishing: Once the rough shape is achieved, switch to a smaller end mill or a ball nose cutter for finishing passes. This will help achieve the desired surface finishand accuracy. Take light cuts and pay attention to the details.8. Deburring and cleaning: After machining, remove any burrs or sharp edges using deburring tools or files. Clean the chain wheel to remove any chips or debris that may affect its performance.9. Inspection and quality control: Inspect the machined chain wheel for dimensional accuracy, surface finish, and any other specified requirements. Use measuring tools such as calipers, micrometers, and gauges to ensure it meets the desired specifications.10. Final assembly: If necessary, assemble the chain wheel with other components as per the design requirements. This may involve using screws, bolts, or other fastening methods.中文回答:在立式铣床上加工链轮涉及到几个步骤。

链轮的倒角标准

链轮的倒角标准全文共四篇示例,供读者参考第一篇示例:链轮的倒角是制造链轮时必不可少的一个工艺,它不仅可以提高链轮的外观质量,还能增加链轮的使用寿命和减少链条的磨损。

而链轮的倒角标准也是非常重要的,只有严格按照标准要求进行倒角,才能确保链轮在使用过程中的稳定性和安全性。

一、链轮倒角的作用1. 提高外观质量:链轮倒角可以使链轮的边缘变得圆润平滑,避免了尖锐的边缘划伤人手或其他物体,提高了链轮的整体外观质量。

2. 增加使用寿命:链轮倒角可以减少链轮与链条之间的摩擦力,降低链轮表面的磨损程度,延长链轮的使用寿命。

1. 倒角角度:链轮的倒角角度通常为30度至45度,这个范围内的角度可以在一定程度上减少链轮与链条之间的摩擦力,提高链轮的使用寿命。

2. 倒角宽度:链轮的倒角宽度一般为链条宽度的1/3至1/2,过宽或者过窄的倒角都会影响链轮与链条的接触效果,降低链轮的使用寿命。

3. 倒角形状:链轮的倒角形状通常为圆弧形,这种形状可以有效地减少链轮与链条之间的冲击力,保护链轮和链条不受磨损。

4. 倒角表面处理:链轮的倒角表面通常需要进行打磨处理,以保证倒角的平整度和光滑度,提高链轮的外观质量和使用寿命。

5. 倒角位置:链轮的倒角一般需要在外圈和内圈两边都进行倒角处理,以确保链轮与链条之间的接触均匀,减少链条的磨损。

1. 铣削:链轮的倒角通常是通过铣削工艺来完成的,铣削可以保证倒角的形状和尺寸精准度,提高链轮的倒角质量。

3. 检测:制作完链轮的倒角后,需要进行检测,检查倒角的角度、宽度、形状和表面处理等是否符合标准要求,确保链轮的质量达到要求。

四、结语第二篇示例:链轮是机械传动中非常重要的一个组成部分,它通过与链条的齿轮配合,将动力传递到不同的传动装置上,实现机械设备的运转。

在链轮的制作过程中,倒角是一个非常关键的环节。

倒角对于链轮而言,不仅能够增加其美观度,还能够提高其耐用性和安全性。

在制作链轮时,需要严格遵守倒角标准,确保链轮的质量和性能。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

镗铣工中级篇之——中级铣工工艺(链轮的铣削)

1、铣削滚子链链轮时,一般应达到哪些要求?在铣床上铣削单圆弧直线滚子链链轮时,常用哪两种方法?

答:铣削滚子链链轮时,一般应达到下列几点要求:

(1)齿根圆直径尺寸准确。

(2)链轮端面圆跳动量和齿根圆径向圆跳动量在允许范围内。

(3)分度圆节距准确。

(4)齿形准确。

(5)齿沟圆弧半径符合图样要求。

(6)齿的表面粗糙度值一般应达到Ra3.2μm。

铣削单圆弧直线滚子链链轮,当生产量较大时,可用专用链轮铣刀铣削;当生产量不大时,在铣床上通常可采用如下两种方法进行铣削:

(1)在立式铣床上用立铣刀分别铣削链轮的齿沟圆弧和齿槽两侧。

(2)当链轮齿沟圆弧较小时,在卧式铣床上用凸半圆铣刀铣削齿沟圆弧,然后用三面刃铣刀铣削齿槽两侧。

2、铣削齿形链链轮时,一般应达到哪些要求?铣床上铣削齿形链链轮常用哪两种方法?

答:铣削齿形链链轮时,一般应达到以以几点要求:

(1)节距误差在允许范围内。

(2)齿圈径向圆跳动量在允许范围内。

(3)齿楔角偏差为一30′。

当生产量较大时,一般都用链轮滚刀滚切或用专用成形铣刀铣削;当生产量不大时,在铣床上常使用单角度铣刀铣削和三面刃铣刀铣。

3、铣削直线端面齿形滚子链链轮的过程

答:先将工件装夹、校正后,选择好立铣刀直径,然后对刀铣削。

铣削过程应分以下三步:

(1)使铣刀中心对准轮坯中心,然后工作台横向移动一个距离s,纵向移动一个距离H,使齿槽的一个侧面与工作台纵向进给方向平行,并记下纵向刻度盘值,然后移动纵向工作台,将齿坯退离铣刀。

(2)升高工作台后作纵向进给,铣至链轮槽底,退出后分度。

依次铣完同一侧。

(3)铣削另一侧面时,工件转过一个链轮的齿槽角,工作台横向移动2s距离,然后依次铣完另一侧面。