冶炼不锈钢30 t EBT电弧炉炉衬寿命的提高

偏心底电炉+LF炉冶炼不锈钢、阀门钢工艺研究

偏心底电炉+LF炉冶炼不锈钢、阀门钢工艺研究陈进;余连全【摘要】分析不锈钢和阀门钢生产中的技术难题,针对对超高功率偏心低电炉+LF炉工艺生产不锈钢和阀门钢工艺提出技改方案.试生产表明,该方案且冶炼时间短,电耗低,适应性强,且脱C效果优.【期刊名称】《重庆科技学院学报(自然科学版)》【年(卷),期】2010(012)004【总页数】3页(P107-109)【关键词】超高功率偏心底电炉;LF炉;不锈钢;阀门钢【作者】陈进;余连全【作者单位】重庆东华特殊钢有限公司炼钢厂,重庆,400032;重庆东华特殊钢有限公司炼钢厂,重庆,400032【正文语种】中文【中图分类】TF741不锈钢和阀门钢是重要的金属材料,其中不锈钢具有良好的耐蚀性、力学性能和工艺性能,广泛应用于化工、石油、能源、交通、民用五金等各个工业部门。

阀门钢,又称气阀钢,广泛应用于汽车、摩托车领域。

随着汽车工业的发展,阀门钢的市场需求量将进一步增加。

但目前国内高质量阀门钢还主要依赖进口。

国产阀门钢质量与发达国家相比仍有较大差距,按国际标准检验,夹杂物合格率仅为20%~30%。

重庆东华特钢公司炼钢厂有2个冶炼车间,3座电炉。

其中一炼钢车间为2座10t电炉,配有LF炉和VOD炉,三炼钢车间为1座40t超高功率偏心底电炉(UHP EBT电炉),配有1座LF炉。

10t电炉利用VOD炉主要生产不锈钢、阀门钢、高工钢等高合金钢,但由于10t电炉产量有限,满足不了市场需要,开发40tEBT 电炉生产该品种,发挥该电炉的生产优势,降低生产成本,满足市场的要求具有重要的意义。

40tEBT电炉由于在设备配置上未配套安装VOD或AOD等传统的不锈钢精炼炉,采用40t偏心底电炉+LF直接生产不锈钢和阀门钢,在国内应属禁区。

能否打破传统工艺,突破这个禁区是本工艺的最大难点。

通过充分的论证和可行性研究,决定开发冶炼以2-5Cr13为代表钢号的不锈钢和以4Cr9Si2、4Cr10Si2Mo为代表钢号的阀门钢。

提高45tAOD炉龄的工艺实践

4 ( 座 3吹 2 53 )

0 r 8 9、 c 1 NiT 、 r9 i C lMi 1 r8 9 i0C 1 N9、 0 C 1 j4M0 1 r7 7 0 r7N 1 2、 C 1 Ni

项目 熔炼周期, h 平均容量/ t 炉料组成 变压器容量I V MA 电极 直 径 I m m 电耗/ h t k ・ W 年产量 ( 座 电弧炉 ) t 6 , 万 投产年份

f m 0h as r 5 et. o Ma e ilI d x AO t ra n e D,Re nn ,Ln i ,P o e s i f ig ie L f e rc s

1 影响 A D炉衬寿命的主要因素 O 由 2 2 电弧炉 ( 1 向 A D 表 2 提供 座 0t 表 ) O( ) 初炼钢水。A D精炼时 , O 向炉 内吹入氧气和 、

( 太原钢铁 ( 集团 ) 限公 司 , 有 太原 000) 303

摘 要 通过采用镁钙砖取代镁铬砖作为太钢 4 A D精炼炉的炉衬材料, 5t O 制定合理的 A D炉衬烘烤 O 制度, 缩短精炼时间, 控制炉渣碱度 COS  ̄ . — .,CO+ g ) i = . — ., 4 A D炉龄由 5 a IO =1 2 (a M O /O 20 24使 5t O i 8 0 S2 0

炉次提高到 19炉次。 8 关键词 A D 精炼 O 炉龄 工艺

Pr c s a tc o n r a i g Li i g Lie o 5 tAOD i t o e sPr c ie f r I c e sn n n f f4 Un s

WagG ii dF nH n u n up ga a o ̄ n n n

维普资讯

第2 7卷第 2期 ・来自特 殊钢 S E I L s E P CA 】 L

电弧炉冶炼不锈钢如何提高 Cr的收得率

电弧炉冶炼不锈钢如何提高Cr的收得率[摘要] 电弧炉返回法冶炼不锈钢时,通过冶炼配料、装料操作、选择合理的脱碳量和脱碳温度,可以在一定程度上提高铬的回收率,降低冶炼成本。

[关键词] 电弧炉冶炼不锈钢脱碳元素收得率前言不锈钢是铬含量为10%~30%的合金钢,铬是主要的耐蚀成分。

在不锈钢冶炼过程中,镍不被氧化,而铬与碳均能被氧化。

传统的碱性电弧炉冶炼不锈钢时如何去碳保铬、减少铬的烧损,提高铬的收得率、降低冶炼成本是冶炼不锈钢的关键之一。

公司采用返回吹氧法作为碱性电弧炉冶炼不锈钢的工艺:利用返回料回收合金元素,并通过吹氧脱碳来去气、去夹杂,从而保证钢的性能、要求。

用返回吹氧法冶炼不锈钢,除配有大量的返回料外,在配料时已充分考虑铬的烧损,将铬含量配至较高的含量;在吹氧脱碳过程中,充分利用碳铬平衡的热力学条件,去碳保铬,最大限度的减少铬的氧化,在将碳降至要求时,铬的含量接近或达到规格标准,不加或少量加微碳铬铁,铬含量在还原后即可达到规格标准。

一、返回吹氧法冶炼不锈钢时Cr元素烧损的影响因素1、温度的影响实际的炼钢过程是在非标准状态下进行的,反应的一般形式可以写为:Aa+bB=Dd+Ee反应的生成自由能为:△G=△G0+RTln(DdEe)/(AaBb)(A、B为反应物,D、E为反映生成物;a、b、d、e分别为物质A、B、D、E 在系统中的摩尔分数,△G0为反应的标准自由能)。

Cr元素氧化物的标准生成自由能△G0与温度的关系见图1。

由于△G0负值的绝对值愈大,表明该合金元素愈易被氧化。

由图1可见,△G0Cr2O3<△G0FeO,因此,铬在钢水中容易被氧化。

而且,在低温时氧化的倾向愈大。

因此,必须在高温时加入Cr-Fe合金,以减少Cr的烧损。

图1Gr元素氧化物的标准生成自由能(△G0)与温度的关系2、终点碳的影响铬的烧损受碳的影响。

相关工厂统计的资料见图2。

该资料表明:氧化末终点[%C]越高,铬的损失越小。

提高转炉炉龄的措施

郑州热能技术开发中心

提高转炉炉龄的措施

炉龄也称炉衬寿命。

是指转炉炉衬从投入使用到更换新炉衬止。

一个炉役期间所炼钢的总炉数,是衡量转炉生产水平的一项综合性指标,炉龄高低不仅代表着一个炼钢厂的技术装备、箱式炉工艺操作、生产管理等水平的高低,也决定着转炉的生产率、生产成本的高低。

1)炉衬耐材质量提高、采用综合砌炉是提高炉龄的基础,实验电炉优化炼钢系统,降低炼钢温度,提高溅渣效果是提高炉龄的关键;

2)提高炉龄可以降低生产成本,减少事故,管式炉增加产量和降低职工劳动强度,同时也对于炼钢生产、技术、管理等工作起到带动和促进作用。

郑州热能技术开发中心专业研发生产:电阻炉,电热烘干机,电阻烘干机,珍珠岩设备,煤气发生炉,热处理设备,台车炉,电阻炉配件,台车式电阻炉,箱式电阻炉,井式电阻炉,方形罩式电阻炉,珍珠岩膨化炉,转子铝头电阻炉,退火炉,淬火炉,单段煤气发生炉,双段煤气发生炉,煤气烧嘴,PID自动温控柜,电阻炉图纸,煤气发生炉图纸. 郑州热能技术开发中心。

独家专题:电弧炉炼钢技术进展

独家专题:电弧炉炼钢技术进展专题建设短流程炼钢⼯艺标准体系促进⾏业规范发展1 我国电弧炉炼钢现状1.1现状废钢及电能价格⾼、转炉⽣产成本低的双重压⼒,2003-2016年间,国内电炉钢⽐逐年下降,从17.6%下降到6%左右,2016年我国电弧炉钢产量约为5000万吨,2016年电弧炉加铁⽔的⽐例平均达到50%以上。

2017年,地条钢被取缔,国内废钢资源释放,有利于电炉钢的⽣产,产量反弹提⾼,2018年和2019年电炉钢产量达到约1亿吨,铁⽔⽐例降到30%左右。

随着废钢利⽤产业链的完善,废钢分选及配料⽔平迅速提⾼,给以废钢为主要原料的电弧炉短流程炼钢带来了发展机遇。

1.2我国电弧炉炼钢发展⾯临的挑战◆与国外电弧炉相⽐,国内电弧炉长期以来⼀直是以⽣产特殊钢为主,但近期电弧炉⽣产普通建材的企业在增加。

随着制造业对特钢质量要求的提⾼,需完善现有电弧炉炼钢⼯艺及装备条件;◆使⽤废钢时,如何控制有害及残余元素,⽣产⾼质量钢材,成为亟待解决的问题;◆为保证⾼品质钢的冶炼要求,特钢企业短期内加铁⽔冶炼还将持续,配加直接还原铁还有⼀段较长的路要⾛;◆P、S、N、H及残余元素去除,是电弧炉⾼品质钢冶炼需解决的难题,涉及到整个全废钢电弧炉炼钢流程;◆降低全废钢条件下的⽣产成本、提⾼能源效率、实现环境友好及智能化冶炼等将是电弧炉冶炼的研究重点。

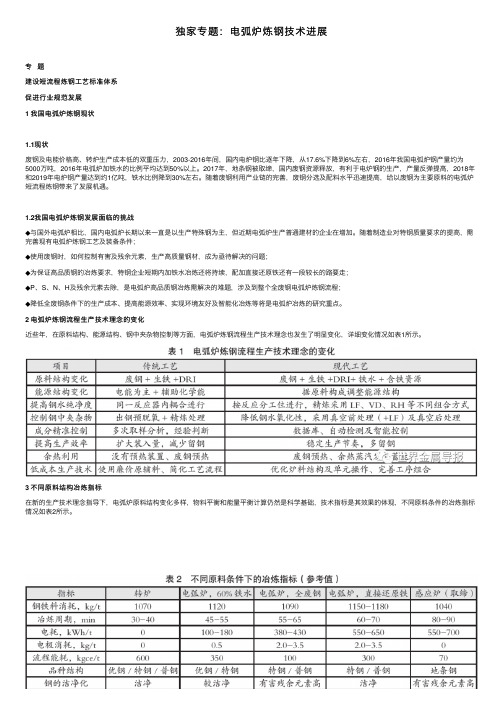

2 电弧炉炼钢流程⽣产技术理念的变化近些年,在原料结构、能源结构、钢中夹杂物控制等⽅⾯,电弧炉炼钢流程⽣产技术理念也发⽣了明显变化,详细变化情况如表1所⽰。

3 不同原料结构冶炼指标在新的⽣产技术理念指导下,电弧炉原料结构变化多样,物料平衡和能量平衡计算仍然是科学基础,技术指标是其效果的体现,不同原料条件的冶炼指标情况如表2所⽰。

4 电弧炉炼钢单元技术的发展4.1强化供能1)合理化供电合理的电⽓运⾏制度是电弧炉炼钢最基本的保障,不仅对操作顺利很必要,⽽且也有助于降低电耗、电极耗损和耐⽕材料侵蚀,缩短冶炼周期,还能取得良好的节能降耗效果。

电炉炼钢与转炉炼钢的优缺点对比

电炉炼钢与转炉炼钢的优缺点对比

电弧炉与转炉炼钢在原料、炉温、冶炼周期、单炉规模等方面存在较大差异

(1)电弧炉

优点: 二次利用废钢合金元素, 电弧高温可熔化难熔合金元素, 可精确控制炉内温度。

根据前文所述, 电弧炉以废钢为主要原材料, 因此电弧炉炼钢能够二次利用废钢中的合金元素;电弧炉利用石墨电极与铁料之间产生电弧所发生的热量来熔炼铁料, 电弧区温度在3000℃以上, 这使得电弧炉能够冶炼难熔合金元素;同时通过精确调节电流大小来控制炉内温度, 电弧炉可长时间精确控制钢水温度;电弧炉工艺柔性强, 可满足冶炼小批量/多品种特种钢。

缺点:钢水质量受废钢影响较大, 冶炼周期较长, 耗电量较大。

根据前文所述, 电弧炉以废钢为主要原材料, 在冶炼过程中可能将较多的杂质引入钢水之中, 造成钢水质量偏低;根据我们于2017年6月25日发布的《炭素行业专题报告之一:钢铁用炭素(I)-新增电炉投放驱动石墨电极需求, 技术进步、集中度提升助长期发展》深度报告, 目前广泛应用的第四代电炉的平均出钢时间为55~60分钟, 冶炼周期相较转炉炼钢较长;耗电量在500kWh/t, 对地方电网供电压力构成较大压力。

(2)转炉。

不锈钢AOD精炼工艺的应用和发展

不锈钢AOD精炼工艺的应用和发展摘要:简要介绍了我国浦钢30t AOD、太钢40t AOD、宝钢不锈钢分公司120t AOD 不锈钢精炼炉的经济技术指标及应用;叙述了AOD精炼技术-脱碳、脱硫、以N2代Ar和顶枪技术的发展;讨论了AOD精炼的供气形式的完善和炉衬寿命等技术问题。

关键词:不锈钢 AOD精炼应用发展近30年来,不锈钢AOD精炼工艺以其独特的优点得到了迅速发展。

据美国普莱克斯公司统计,2000年全球80%以上的不锈钢,美国98%的不锈钢和78%的工具钢是用AOD生产的。

1 不锈钢AOD精炼技术的应用和发展1.1 AOD精炼技术的应用1.1.1 浦钢特钢30t AOD浦东钢铁公司特钢分厂30t AOD不锈钢精炼炉的主要原料为不锈钢返回料、碳钢重废料、镍板、高碳铬铁、中碳铬铁等,其消耗指标见表1。

表1 浦钢特钢30t AOD精炼奥氏体不锈钢的经济技术指标30t AOD智能精炼系统冶炼不锈钢工艺流程如图1。

钢水从30t EAF出钢经称量后兑入AOD,操作人员将冶炼钢种的编号、温度、钢水重量、相应钢水成分的初始值和目标值输入智能系统,然后选择冶炼的阶段,系统将自动按不同冶炼阶段,选择不同比例的惰性气体和氧气的混合气体从风口和顶枪同时进行吹炼。

操作人员可通过计算机提示加入合金及渣料,达到终点碳后,系统计算还原剂加入量,并进行还原冶炼。

图1 AOD智能精炼系统冶炼不锈钢工艺流程在整个精炼过程中,随着碳含量的降低和钢水温度的升高,氧气与隋性气体的比率从6:1连续变化到1:3。

在保证成品含氮量的前提下,可最大限度的以N2代替Ar。

1.1.2 太钢40t AOD1999年太钢对18t AOD进行改造,先后建成40t AOD 3座,生产能力达到30~35万t/a。

通过提高供氧强度,提高碱度,降低氧化末期温度,控制冷却气体的流量,改善熔池内的物化反应,对传统的氧氢比由过去的2~3个台阶,增为4~6个,脱碳初期O2/A r(N2)由3:1改为6:1。

转炉炼钢的温度控制

转炉炼钢的温度控制一、温度对炼钢的重要性在冶炼钢时,钢的温度是一个重要参数。

温度控制主要是过程温度控制和终点温度控制。

终点温度控制的好坏会接影响到冶炼过程中的能量、合金元素的收得率、炉衬使用寿命及成品钢的质量等技术经济指标;而科学合理的控制熔池温度又是调控冶金反应进行的方向和限度的重要工艺手段,如果适当低的温度有利于脱磷、较高的温度有利于碳的氧化等。

概括的讲,熔池温度对炼钢生产的影响主要表现在冶炼操作、成分控制、浇注过程和锭抷质量等方面。

二、影响钢液温度的因素在生产条件下影响钢液温度的因素很多,必须经综合考虑,再确定冷却剂加入的数量。

1.铁水成分铁水中Si、P是强发热元素,若其含量过高时,可以增加热量,但也会给冶炼带来诸多问题,因此有条件应进行铁水预处理脱Si、P。

据30t转炉测定,当增加W(si)=0.1%时,可升高炉温15℃。

2.铁水温度铁水温度的高低关系到物理热的多少,所以在其他条件不变的情况下,入炉铁水温度的高低影响终点温度的高低。

当铁水温度每升高10℃,钢水终点温度可提高6C。

3.铁水装入量由于铁水装入量的增加或减少,均使其物理热和化学热有所变化,若其他条件一定的情况下,铁水比越高,终点温度也越高。

30t转炉铁水量每增加lt,终点温度可提高8℃。

4.炉龄转炉新炉衬温度低、出钢口又小,因此炉役前期终点温度要比正常吹炼炉次高20-30℃,才能获得相同的浇注温度。

所以冷却剂用量要相应减少。

炉役后期炉衬薄,炉口大,热损失多,所以除应适当减少冷却剂用量外,还应尽量缩短辅助时间。

5.终点碳自量碳是转炉炼钢重要发热元素。

根据某厂的经验,终点碳在0.24%以下时,每增减碳0.01%,则出钢温度也要相应减增2-3℃,因此,吹炼低碳钢时应考虑这方面的影响。

6.炉与炉的间隔时间间隔时间越长,炉衬散热越多。

在一般情况下,炉与炉的间隔时间在4-10min。

间隔时间在10min以内,可以不调整冷却剂用量:超过10min时,要相应减少冷却剂的用量。

30吨电弧炉炼钢工艺及经济性分析

30吨电弧炉炼钢工艺及经济性分析电弧炉炼钢是一种主要采用电力作为能源,利用电弧、高温和高温气流熔化废钢或生铁,然后加入一定量的合金元素进行冶炼的工艺。

电弧炉炼钢工艺相对简单,能耗较低,对环境污染少,且可适用于废钢资源的回收利用,因此受到了广泛的应用。

首先,30吨电弧炉炼钢需要的设备包括电弧炉本体、转炉置换设备、输渣车、自动翻驳设备、连铸设备等,其中电弧炉本身是核心设备,由电极、电弧炉炉体、喷煤装置、喷吹探头系统等组成。

炉膛内,废钢和生铁等原料通过炉篦装置进入炉膛,经过预熔、熔化、冶炼、升温和增碳等环节,最终得到合格的钢水。

其次,30吨电弧炉炼钢工艺主要包括预处理、炉蜕皮、下蜕成炉、炉蜕皮成炉、出钢、出渣等步骤。

预处理是指将废钢、生铁等原料进行除杂、分选、切割等操作,确保入炉的原料质量合格。

炉蜕皮是指炉蜕运行后,将蜕下的钢渣和其他杂质进行清理,保证下一炉冶炼的质量。

成炉是指将足够的原料装入炉内,加热至熔点以上,开始冶炼过程。

出钢是指将冶炼好的钢水从炉膛中流出,进入连铸机进行凝固铸造。

出渣是指将冶炼过程中产生的废渣清除出炉外,以保持炉内清洁。

最后,30吨电弧炉炼钢的经济性分析。

首先,电弧炉炼钢相对于传统的高炉冶炼工艺来说,能耗要低很多。

这是因为电弧炉炼钢直接利用电力作为能源,而高炉则需要大量的焦炭作为还原剂,这意味着电弧炉炼钢的能源成本更低。

其次,电弧炉炼钢适用于废钢回收利用,不仅可以节约原料成本,还可以减少环境污染。

废钢回收利用在电弧炉炼钢中所占比例越大,经济效益越显著。

此外,由于电弧炉炼钢工艺相对简单,设备投资相对较低,操作维护成本也较低,因此整体经济性较高。

总结起来,30吨电弧炉炼钢是一种能耗低、环保、适用于废钢回收利用的工艺。

它具有显著的经济效益,尤其是在废钢回收利用方面。

在实际应用中,应充分利用废钢资源,提高电弧炉的利用率,进一步降低能耗和环境污染,以提高整体经济性。

电弧炉冶炼不锈钢如何提高Cr的收得率

电弧炉冶炼不锈钢如何提高Cr的收得率发表时间:2018-09-30T11:33:02.317Z 来源:《建筑学研究前沿》2018年第13期作者:卢泽坚[导读] 不锈钢是铬含量为10%~30%的合金钢,铬是主要的耐蚀成分。

广东世创金属科技股份有限公司 528313摘要:本文首先基于电弧炉冶炼不锈钢法阐述了降低碳含量而保铬的方法。

关键词:电弧炉冶炼;不锈钢;Cr引言不锈钢是铬含量为10%~30%的合金钢,铬是主要的耐蚀成分。

在不锈钢冶炼过程中,镍不被氧化,而铬与碳均能被氧化。

传统的碱性电弧炉冶炼不锈钢时如何去碳保铬、减少铬的烧损,提高铬的收得率、降低冶炼成本是冶炼不锈钢的关键之一。

1、电弧炉冶炼不锈钢1.1冶全工艺在各种不锈钢的成分中,均含有相当大比例的Cr元素,有些不锈钢还含有Ni.Mo等元素,这些金属的价格是贵的,有人对300系列不锈钢成本组成和原料所占的成本作了图解说明,见图一。

从图1看出,其中原料费占81%,而操作费仅占16%,这与冶炼碳素钢截然不同,说明冶炼不锈钢的各步工序都要注意提高Cr Ni等贵价金属的收得率,降低产品成本。

电弧炉通常作为母液(预熔体)的冶炼装置,在有充分的不锈废钢的条件下,可全部使用不锈度钢作炉料,但是,现随着不锈钢产量的高速发展,不锈废钢资源十分紧张,国内外有些厂“家用部分或全部优质碳素废钢(低磷度钢)来冶炼,再补充颗粒不大的高碳格铁合金,使母液成分基本接近所炼不锈钢钢种的要求。

有利于降低原料成本。

所以,冶炼不锈钢要综合考虑原料资源和成本因素。

1.2降碳保格1.2.1脱碳在电弧炉中熔炼需要吹氧脱碳,为了使Cr尽量少损失,需要一些工艺措施。

一是吹氧量适中,应少于10Nm'/t钢水,二是出钢时不能留渣操作。

当采用EAF+VOD两步法冶炼时,要比较各设备的脱破成本,电弧炉脱破越低,成本越高。

见图2比较。

在低碳范围內,VOD脱碳成本低于电弧炉脱碳,通常把母液降碳到0.5%移交VOD脱碳。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

冶炼不锈钢30t EBT电弧炉炉衬寿命的提高

岑永权 沙国平 潘路影 吴国庆

(上海应用技术学院,上海200233) (上海三钢公司)

摘 要 上海三钢公司特钢厂改进不锈钢初炼电弧炉操作工艺、造渣制度和采用炉渣发泡技术后,使初炼炉炉衬寿命从30炉提高到60炉以上,保证2台E BT电弧炉与1台AOD相匹配。

关键词 不锈钢 偏心炉底电弧炉 AOD 炉衬寿命 泡沫渣

I ncreasing of Lining Service Life of a30t EBT Arc Furnace for

Stainless Steel Melting

Cen Y ongquan

(Shanghai Institute of T echnology,Shanghai200233)

Sha G uoping,Pan Luying and Wu G uoqing

(Shanghai N o3S teel C o)

Abstract The lining service life of a30t arc furnace for stainless steel melting at S pecial S teel W orks,Shanghai N o3 S teel C o has been increased from30heats to m ore than60heats by improving the operation skill,the slag2making procedure and the applied slag foaming technique to ensure tw o set of E BT arc furnace matching an AOD unit.

Material I ndex S tainless S teel,E BT Arc Furnace,AOD,Furnace Lining Service Life,F oaming S lag

上海三钢公司特钢厂以2台30t E BT电弧炉配2台AOD,1台VOD和LF,实现不锈钢多炉连浇。

由于E BT电弧炉炉衬寿命低(一般30炉左右),严重影响不锈钢生产,为此特钢厂对不锈钢初炼炉工艺、造渣制度以及炉渣发泡技术进行研究改进,使不锈钢初炼炉炉衬寿命从30炉提高到60炉,满足了不锈钢生产线的基本要求。

1 电弧炉冶炼不锈钢操作工艺的改进

30t E BT电弧炉主要参数见表1。

不锈钢初炼炉主要冶炼工艺为:

表1 30t EBT电弧炉主要参数

T able1 Main p arameters of a30t EBT arc furnace

公称容量/t30

出钢量/t30~40(采用留钢操作)

炉壳直径/mm4300

变压器容量/M VA22(可长期超载20%)

电流强度/A36540

电极直径/mmΦ450

电极分布圆直径/mmΦ1050

(1)第一次进料通电至基本熔清(90%)后,停电进第二次料。

此过程禁止吹氧助熔,进料后以长弧大功率继续通电。

(2)通电至炉料基本熔清,允许吹氧助熔切割四周冷钢。

助熔P O

2

≤1.0MPa,氧气用量≤5 m3/t,若渣稠,加入适量碎FeSi,用量≤5kg/t。

(3)熔清后加5~8kg/t碎FeSi。

(4)T=1660℃,如果渣流动性好,成分合适,流出部分渣,出钢后炉内留钢5t。

当钢水流出7t左右时,补加合金。

操作工艺改进的主要措施:

(1)以小电压、大电流操作,减少电弧辐射,电压要求用最小档,电流为28000A。

第1罐炉料熔清后,进第2罐料,并加300~500kg石灰。

(2)如AOD操作需使初炼炉出钢时间延迟时,应在进第2罐料后停电等待。

(3)减少FeSi总加入量。

如果熔化时渣稠,则加入少量碎FeSi,用量≤2kg/t,如果全熔后渣粘,则加入少于3kg/t的碎FeSi。

・

7

4

・

第24卷第1期 特殊钢 V ol.24.N o.1 2003年1月 SPECI A L STEE L January 2003

(4)当T≥1640℃时,即可出钢,同时要求在升温操作时流出渣量≥50%,以便加快升温。

2 电弧炉冶炼不锈钢的炉渣发泡试验

2.1 实验室试验

2001年10月,在上海应用技术学院1600℃高温炉上进行了炉渣发泡实验,结果确认:

不含Cr2O3的炉渣,采用外引气源(Ar),在1600℃,熔融炉渣相对发泡高度可以达到3~515(表2)。

含Cr2O3(5%~14129%)的炉渣,采用外引气源(Ar),在1600℃,熔融炉渣相对发泡高度为215。

对于不锈钢初炼炉炉渣,只要调整成分合适,并且提供气源,是可以较好地发泡,不必顾忌渣中Cr2O3高、炉渣稠无法发泡的传统观点(表2)。

表2 发泡性能良好的不含Cr2O3和含Cr2O3的炉渣成分/%

T able2 I ngredient of slag with excellent foaming properties containing and non2containing Cr2O3/%

渣类CaO S iO2M gO Al2O3CaF2Cr2O3

含Cr2O345.4017.468.5712.38 1.9014.29

不含Cr2O353.2517.759.015.0 5.00

2.2 现场试验

2.2.1 发泡剂配制原则

(1)发泡效果要明显。

为此从两方面着手:

①调整原不锈钢初炼炉炉渣成分,使之与实验室含Cr2O3的发泡性能好的炉渣成分相近;②采用碳酸盐作为内生气源。

(2)有一定的经济效益,使用发泡剂后产生的效益要大于发泡剂本身的价格。

(3)操作方便,不增加炉前工人劳动强度。

三钢特钢厂使用的发泡剂成分如表3所示。

表3 发泡剂成分/%

T able3 I ngredient of foaming agent/% CaO M gO Al2O3C灼碱H2O其它30~3610~154~89~1327~35<0.56~10

2.2.2 试验工艺

使用发泡剂时,初炼炉配料与原工艺要求相同,只是不加500kg石灰。

进第2罐废钢前,加入1.4t发泡剂。

开始吹氧升温后,要求持续发泡时间为25 min,所以碳酸盐粒度是否合适是至关重要的。

只要炉渣流动性能好,在熔化和吹氧升温时,可以不加入碎FeSi。

2.2.3 试验结果

(1)炉龄提高。

试验在特钢厂4号炉上进行,试验时该炉已冶炼167炉碳钢,接着转炼58炉不锈钢,综合炉龄达到225炉,是特钢厂改造后最好的炉龄指标。

察看4号炉残砖最薄处为220 mm(原始砖厚为450mm),并且炉衬侵蚀均匀,仍可继续使用。

而不使用发泡剂的残砖厚度仅为50mm。

使用发泡剂前后,渣中MgO从23.63%~32.32%降低到10%,说明炉衬中MgO侵蚀量减少。

初炼炉炉龄从30炉提高到60炉以上。

保证了生产流程的匹配。

(2)FeSi用量减少。

加入发泡剂后,在熔化和升温过程中,炉渣流动性较好,使原来每炉250 kg的FeSi不需要再加入。

(3)电耗和冶炼时间减少。

使用发泡剂前后,冶炼不锈钢的电耗和冶炼时间比较见表4。

表4 使用和不使用发泡剂时电弧炉电耗和冶炼时间比较

T able4 Comp arison of pow er consumption and tap to tap time of an arc furnace using and no2using foaming agent

月份发泡剂炉数

时间/

min・炉-1

电耗/

kWh・t-1

熔清Cr/%

304305 2月份不使用91133557.05--

4月份113115529.7416.8517.18其中3号炉不使用55119540.5916.4117.15 4号炉使用58111518.8817.2917.21

由表4可见,4月份生产不锈钢的平均冶炼时间和电耗均低于2月份,由于4号炉使用发泡剂,其指标优于3号炉,炉渣发泡后使电弧较好地埋入渣中,从而减少对炉衬的辐射热以及有利提高热效率。

因为装料条件、工艺要求、出钢炉数等基本相同,4号炉熔清Cr高于3号炉,说明熔损减少。

岑永权,男,58岁,教授。

1964年毕业于武汉钢铁学院冶金专业,从事炼钢用精品辅料开发。

收稿日期:2002207212

・

8

4

・特殊钢第24卷。