设计室2D装配检查表(06-5-17)v5

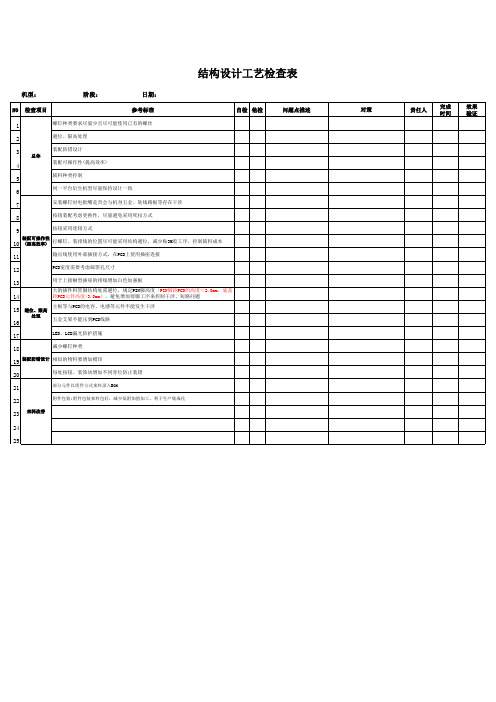

结构设计规范检查表

机型:

阶段:

日期:

NO 检查项目

参考标准

自检 他检

1

螺钉种类要求尽量少且尽可能使用已有的螺丝

2

பைடு நூலகம்避位、限高处理

3

总体

装配防错设计

4

装配可操作性(提高效率)

5

辅料种类控制

6

同一平台衍生机型尽量保持设计一致

7

安装螺钉时电批嘴是否会与机身五金、软线路板等存在干涉

8

按钮装配考虑更换性,尽量避免采用死扣方式

14

距PCB元件高度>3.0mm),避免增加剪脚工序来控制干涉、短路问题

15 避位、限高 主板等与PCB的电容、电感等元件不能发生干涉

处理

16

五金支架不能压到PCB线路

17

LED、LCD漏光防护措施

18

减少螺钉种类

19 装配防错设计 相似的物料要增加模印

20

每处按钮、装饰块增加不同骨位防止装错

21

部分元件以组件方式来料录入BOM

22

附件包装:附件包装来料包好,减少低附加值加工,利于生产集成化

23 来料改善

24

25

问题点描述

对策

责任人

完成 时间

效果 验证

9

按钮采用连钮方式

10

装配可操作性 (提高效率)

打螺钉、装排线的位置尽可能采用结构避位,减少贴3M胶工序,控制辅料成本

11

输出线使用外部插接方式,在PCB上使用插座连接

12

PCB宽度需要考虑邮票孔尺寸

13

用于上接触型插座的排线增加白色加强板

大的插件料管脚结构处需避位,规定PIN脚高度(PIN脚距PCB的高度<2.0mm,底盖

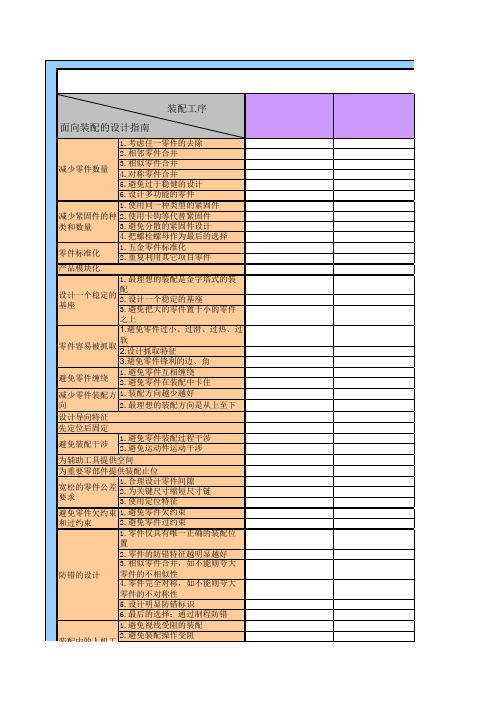

面向制造和装配的设计检查表

装配中的人机 工程学

电缆布局 其它

2.避免装配操作受阻 3.避免操作人员受到伤害 4.减少工具的种类和特殊工具 5.设计特征辅助装配 1.合理的电缆布局 2.为电缆提供保护

Using the Insert Z-Axis parts Downward from Using Insert the Z-Axis parts Using Insert from Z-Axis parts Downwa from t 0 the 0 the 总分

面向装配的设计

装配工序

面向装配的设计指南

1.考虑任一零件的去除 2.相邻零件合并 3.相似零件合并 4.对称零件合并 5.避免过于稳健的设计 6.设计多功能的零件 1.使用同一种类型的紧固件 2.使用卡钩等代替紧固件 3.避免分散的紧固件设计 4.把螺栓螺母作为最后的选择 1.五金零件标准化 2.重复利用其它项目零件 1.最理想的装配是金字塔式的装 配 2.设计一个稳定的基座 3.避免把大的零件置于小的零件 之上 1.避免零件过小、过滑、过热、 过软 2.设计抓取特征 3.避免零件锋利的边、角 1.避免零件互相缠绕 2.避免零件在装配中卡住 1.装配方向越少越好 2.最理想的装配方向是从上至下

减少零件数量

减少紧固件的 种类和数量 零件标准化 产品模块化 设计一个稳定 的基座

零件容易被抓 取 避免零件缠绕 减少零件装配 方向 设计导向特征 先定位后固定 避免装配干涉

1.避免零件装配过程干涉 2.避免运动件运动干涉 为辅助工具提供空间 为重要零部件提供装配止位 1.合理设计零件间隙 宽松的零件公 2.为关键尺寸缩短尺寸链 差要求 3.使用定位特征 避免零件欠约 1.避免零件欠约束 2.避免零件过约束 束和过约束 1.零件仅具有唯一正确的装配位 置 2.零件的防错特征越明显越好 3.相似零件合并,如不能则夸大 零件的不相似性 防错的设计 4.零件完全对称,如不能则夸大 零件的不对称性 5.设计明显防错标识 6.最后的选择:通过制程防错 1.避免视线受阻的装配 装配中的人机 工程学

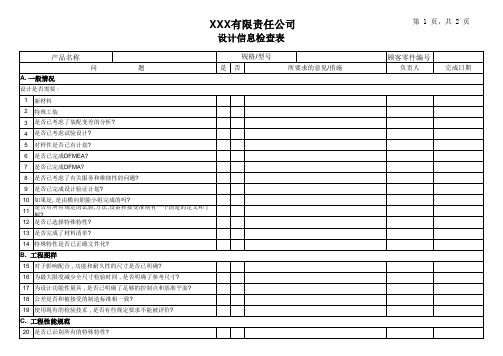

设计信息检查表

34 . 具备试验设备吗 ?

35 . 为保证准确结果 , 需要培训吗?

36 将使用外部试验室吗?

37 所有被使用的试验室得到认可了吗( 如要求 ) ?

是否已考虑以下材料要求 :

38 。 搬运?

39 。 贮存?

制40 。 环境?

பைடு நூலகம்

修

定

订

规格/型号 否

所要求的意见/措施

第 2 页,共 2 页

顾客零件编号 负责人

11

是否对所有规定的试验,方法,设备和接受准则有一个清楚的定义和了 解?

12 是否已选择特殊特性?

13 是否完成了材料清单?

14 特殊特性是否已正确文件化?

B. 工程图样

15 对于影响配合 , 功能和耐久性的尺寸是否已明确?

16 为最大限度减少全尺寸检验时间 , 是否明确了参考尺寸?

17 为设计功能性量具 , 是否已明确了足够的控制点和基准平面?

完成日期

XXXQR-31

22 是否已对在最小和\最大规范下生产的零件进行试验?

23

如反应计划要求 , 能否对额外的样品进行试验并且仍能进行正常计划 的过程试验?

24 所有的产品试验是否都将在厂内进行?

25 如不是 , 是否由批准的批准的分承包方进行?

26 规定的抽样容量和/或抽样频率是否可行?

27 如要求 , 对试验设备是否已获得顾客批准?

XXX有限责任公司

设计信息检查表

产品名称

问

题

A. 一般情况

设计是否需要 :

1 新材料

2 特殊工装

3 是否已考虑了装配变差的分析?

4 是否已考虑试验设计?

5 对样件是否已有计划?

面向制造和装配的设计检查表

钣金件设计指南

冲裁 折弯 凸包

1.避免外部、内部尖角 2.避免过长的悬臂和狭槽 3.冲孔优先选用圆形孔 4.冲孔的大小 5.孔间距和孔边距 6.避免孔离折弯和成形距离太近 7.避免展开干涉和冲裁间隙过小 1.折弯的高度 2.折弯的半径 3.折弯的方向 4.避免折弯根部无法压料而无法折 弯 5.保证折弯间隙,避免折弯干涉 6.保证折弯强度 7.减少半径折弯工序 8.避免复杂的折弯 9.多重折弯孔很难对齐 1.凸包的深度不超过钣金厚度的3 倍 2.凸包的斜度大于15° 3.凸包的转角部分以圆角过渡

钣金件设计检查

0

0

0

0

0

0

8.其它

1.合理的钣金件形状

2a.钣金上避免狭长的特征

2b.避免钣金展开后呈“十”字形

外形

减少钣金成本

3.钣金外形尽量简单 4.减少冲压模具工序数

5.合理选择装配方式

6.合理利用钣金结1.翻边转角处增加圆角 2.合适的曲线翻边高度

其它

钣金件设计

总分

0

0

设计更改建议

4.凸包与周围特征保证一定的距离

止裂槽

合适的止裂槽设计

毛边

1.指明毛边的方向 2.指明需要压毛边的边

1.避免平板的设计

2.添加加强筋

3.增加折弯、翻边和反折压平

4.折弯处添加三角加强筋

提高钣金强度

5.折弯边自铆或者通过拉钉等方式 连接在一起

6.避免零件应力集中

7.合理设置浇口避免零件在熔接痕

区域承受载荷

产品结构设计检查表

产品结构设计检查表1.目的为了使结构工程师在设计过程及设计完成后,对产品的结构进行自我评审,完善产品的生产工艺,减少后续加工的问题和修改,提高产品成功率和客户满意度。

2.内容检查过程应遵循先整体后局部,先外观后内部结构的原则。

检查项目问题点1.外观问题±外观是否符合客户要求以及效果图要求(包括外形,尺寸,零件布局,表面特征和效果);±R角是否能完美的做成;±分模线是否影响外观;±是否需要美工线。

2.装配问题±模拟实际组装检查零件固定和干涉:①装配的方式和工艺(采用螺钉、焊接、卡扣、粘接等);②唇或止口结构;③零件装配的定位和装拆顺序;④零件组装的时候会不会干涉其他零件。

±螺钉问题:①螺钉选用和螺丝台结构是否符合结构评审标准要求;②所用的螺钉应该画出;③机械牙锁合的长度,一般不少于2-3mm;④自攻牙锁合的长度,要注意螺钉尾端的影响;⑤螺钉头是否干涉其他件。

±对产品生产时的效率的考虑,如生产线的装配人数需尽量少,且每个工位的装配尽量简单;±装配尽量简单。

3.干涉问题±机构件之间的干涉检查;±电子件之间的干涉检查;±机构件和电子件之间的干涉检查(电子件的限高);±运动的干涉。

4.单个零件结构的合理性±拔模检查:①零件的特征是否根据出模的方向进行拔模处理;②拔模面的表面情况是否考虑不同的拔模斜度(光面和晒纹面);③零件是否进行了拔模检测。

±进行壁厚分析检查:①看壁厚是否过厚引起缩水②壁厚是否均匀,是否平缓过度(倒C角或者R角)③螺丝柱是否太过靠近零件侧面;④加强筋拔模后底部是否过厚;⑤壁厚是否过薄。

过薄的壁厚不容易打满。

±零件结构强度是否足够。

结构强度能强一定让它强。

①过高的螺钉柱加Rib;②零件强度比较弱的加Rib(Rib尽量做薄防止缩水);③易变形的位置是否加筋。

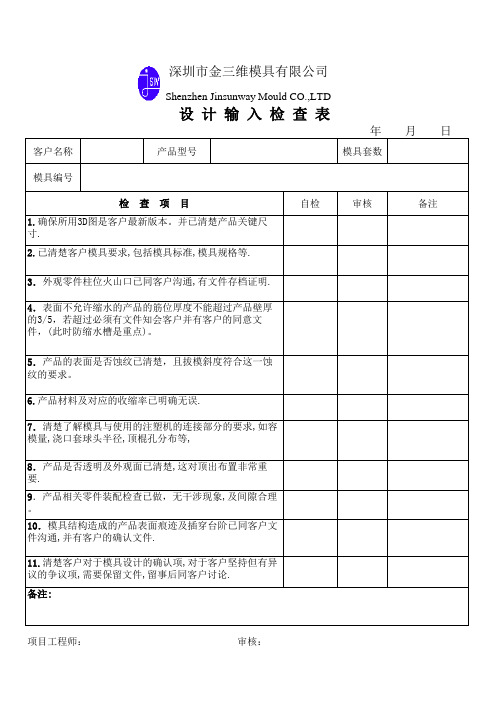

设计输入检查表

客户名称产品型号模具套数模具编号

自检审核备注6.产品材料及对应的收缩率已明确无误.

7.清楚了解模具与使用的注塑机的连接部分的要求,如容模量,浇口套球头半径,顶棍孔分布等,

8.产品是否透明及外观面已清楚,这对顶出布置非常重要.

9.产品相关零件装配检查已做,无干涉现象,及间隙合理。

项目工程师: 审核:备注:10.模具结构造成的产品表面痕迹及插穿台阶已同客户文件沟通,并有客户的确认文件.

11.清楚客户对于模具设计的确认项,对于客户坚持但有异议的争议项,需要保留文件,留事后同客户讨论.

检 查 项 目

1.确保所用3D图是客户最新版本。

并已清楚产品关键尺寸.

2.已清楚客户模具要求,包括模具标准,模具规格等.

3.外观零件柱位火山口已同客户沟通,有文件存档证明.

4.表面不允许缩水的产品的筋位厚度不能超过产品壁厚的3/5,若超过必须有文件知会客户并有客户的同意文

件,(此时防缩水槽是重点)。

5.产品的表面是否蚀纹已清楚,且拔模斜度符合这一蚀纹的要求。

深圳市金三维模具有限公司

Shenzhen Jinsunway Mould CO.,LTD

设 计 输 入 检 查 表

年 月 日。

产品结构设计检查表

产品结构设计检查表产品结构设计检查表1.目的为了使结构工程师在设计过程及设计完成后,对产品的结构进行自我评审,完善产品的生产工艺,减少后续加工的问题和修改,提高产品成功率和客户满意度。

2.内容检查过程应遵循先整体后局部,先外观后内部结构的原则。

检查项目问题点1.外观问题±外观是否符合客户要求以及效果图要求(包括外形,尺寸,零件布局,表面特征和效果);±R角是否能完美的做成;±分模线是否影响外观;±是否需要美工线。

2.装配问题±模拟实际组装检查零件固定和干涉:①装配的方式和工艺(采用螺钉、焊接、卡扣、粘接等);②唇或止口结构;③零件装配的定位和装拆顺序;④零件组装的时候会不会干涉其他零件。

±螺钉问题:①螺钉选用和螺丝台结构是否符合结构评审标准要求;②所用的螺钉应该画出;③机械牙锁合的长度,一般不少于2-3mm;④自攻牙锁合的长度,要注意螺钉尾端的影响;⑤螺钉头是否干涉其他件。

±对产品生产时的效率的考虑,如生产线的装配人数需尽量少,且每个工位的装配尽量简单;±装配尽量简单。

3.干涉问题±机构件之间的干涉检查;±电子件之间的干涉检查;±机构件和电子件之间的干涉检查(电子件的限高);±运动的干涉。

4.单个零件结构的合理性±拔模检查:①零件的特征是否根据出模的方向进行拔模处理;②拔模面的表面情况是否考虑不同的拔模斜度(光面和晒纹面);③零件是否进行了拔模检测。

±进行壁厚分析检查:①看壁厚是否过厚引起缩水②壁厚是否均匀,是否平缓过度(倒C角或者R角)③螺丝柱是否太过靠近零件侧面;④加强筋拔模后底部是否过厚;⑤壁厚是否过薄。

过薄的壁厚不容易打满。

±零件结构强度是否足够。

结构强度能强一定让它强。

①过高的螺钉柱加Rib;②零件强度比较弱的加Rib(Rib尽量做薄防止缩水);③易变形的位置是否加筋。

产品结构设计检查表

检测人:

日期:

备注 (不符合项需要说明)

软件设计检测表

项目负责人: 项目名称: 送检人: 序号 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 编号 1 1.1 1.2 1.3 1.4 1.5 1.6 1.7 1.8 2 2.1 2.2 2.3 2.4 2.5 2.6 2.7 2.8 3 3.1 3.2 3.4 3.5 外观结构 外观方案是否具有独创性,是否已经充分考虑知识产权方面风险? 外观尺寸与重量是否满足需求? 外观方案是否满足需求? 外观设计方案是否考虑了客户定制的可能性和方便性 外观方案的符号、丝印内容等是否符合行业规范? 外观设计方案选用的材料,表面处理是否考虑了现有的制造工艺和制作成本? 产品外观上是否有名牌粘纸、条码等黏贴位置? 产品结构是否已经考虑电子器件的发热与散热? 其他内部设计 结构设计是否留有升级和扩展空间? 各结构件壁厚是否合理? 加强筋的厚度与数量是否合理? 螺丝选用是否合理? 安装固定柱是否合理? 各结构件的装配性能是否合理? 产品结构是否方便维护 结构工艺是否设计合理? 外接口结构设计部分 接口标识是否规范? 接口布局方式是否合理? 接口方式是否具通用性? 接口方式是否具通用性? 检查项目说明 是 检查结果 否 NA

装配检验记录表B

产品编号:2BW5303-0EK4检验日期:2017.05。28文件号:SL/QSJ—95

名 称

水环真空泵

规格型号

2BE1303

装配图号

2BE1303—0000

制 造号

20170528-153

装配日期

2017.05.28

装配类型

单泵装配

检验情况记录

序号

装配部位

检测项目

标准要求

检测结果(实测)

装配人:赵和如、戴光耀 检验员:陈涛审核:袁四林(印章)报告日期:2017。05.28

调整垫厚度

装配后总间隙≤0.45mm

调整垫厚度≤3mm

0。42mm

2.5mm

√

14

手动转动转子

叶轮与分配器无接触摩擦

运转灵活无阻卡

√

15

电联、泵联同轴度

泵联与电联间隙

同轴度0.1mm

3-4mm

0.08mm

3。5mm

√

16

外观质量

OK

√

17

挂牌标识

编号填入编号栏

OK

√

检测论:

各项检测结果均符合设计要求,该水环真空泵判定为合格。

OK

√

6

泵体与分配器止口

吻合对齐

OK

√

7

泵体与分配器密封

分配器与侧盖密封

完好

涂抹均匀

√

8

两侧盖支撑脚

同一平面

在同平面上

√

9

轴承体

轴承

轴承后盖

轴承体内清洁度

整洁无毛刺等杂质

清洁无毛刺等

√

10

轴承体内油路

畅通无阻

LPA装配车间分层审核检查表

6

工装、设备点检完好

7

生产所需零部件已到位Leabharlann 8生产线样品已到位

9

产品标识到位

10

劳动防护用品已配备,如手套,口罩

11

产品防护措施到位,如桌布、衬纸

12

生产线照明条件良好

13

周转用具清洁

14

工作台清洁

15

场地清洁

备 注:

由装配车间各组长负责对以上项目进行检查 以上项目经检查符合后请打“√”,不符项

打“X”,不涉及的划“/” 所有涉及的项目符合时才能安排正常生产

13号

14号

15号

16号

装 配 车 间 分 层 审 核 检 查 表--作业准备点检

工位:装配线 序号

1

组别:

检查人:

检查日期:

点检项目 1号 2号 3号 4号 5号 6号 7号 8号 9号 10号 11号 12号

操作工已经过培训

2

装配工艺卡已到位

3

产品的包装规范已到位

4

操作员了解操作流程和产品的缺陷类型

5

操作工了解产品的防护要求

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

项目内 容结 果A、B板及其它板厚是否正确□ ◇是 □◇ 否A、B板开框深度和精框是否正确□ ◇是 □◇ 否水口边大小、长度及放置(里、外面)是否正确□ ◇是 □◇ 否

边锁,中托司等是否按照客户要求□ ◇是 □◇ 否模胚其它尺寸是否正确□ ◇是 □◇ 否有中托司的模具是否有增加定位销(B板、方铁、底板)□ ◇是 □◇ 否热流道的导向针是否有标公差□ ◇是 □◇ 否是否有模胚基准符号□ ◇是 □◇ 否50以上模胚A、B板是否有4个吊环□ ◇是 □◇ 否产品图是否为最新产品图□ ◇是 □◇ 否产品是否有镜像且有标示“mirrorx缩水率”□ ◇是 □◇ 否产品是否有乘缩水及缩水率是否正确□ ◇是 □◇ 否产品穴数是否正确,多穴数是否有字码区别□ ◇是 □◇ 否产品基准和客供产品图基准是否一致□ ◇是 □◇ 否产品基准与3D分模图基准是否一致□ ◇是 □◇ 否排位是否正确,是否为旋转复制关系□ ◇是 □◇ 否产品图的图面注解、技术要求及注释是否清晰□ ◇是 □◇ 否产品能否自动掉下,能否用全自动操作□ ◇是 □◇ 否重点尺寸是否有检查□ ◇是 □◇ 否每个视图及行位等的高度基准是否一致□ ◇是 □◇ 否前后模是否有变色镜像,重叠检查□ ◇是 □◇ 否镶呵角位R是否有避空(R13对应R15、R16.5对应R18□ ◇是 □◇ 否前后模料是否有圆形基准标志指示基准方向□ ◇是 □◇ 否分型面是否表达清楚□ ◇是 □◇ 否拼呵线,镶呵线是否与3D一致□ ◇是 □◇ 否分型面承受注射压力是否足够。□ ◇是 □◇ 否前、后模定位角R是否有避空□ ◇是 □◇ 否在多型腔情况下,每个型腔是否一致□ ◇是 □◇ 否夹线检查所有外观的夹线是否与客谈资料一致□ ◇是 □◇ 否镶件的尺寸,材料,热处理是否正确□ ◇是 □◇ 否是否有可换镶件且表达清楚□ ◇是 □◇ 否大镶件是否有运水□ ◇是 □◇ 否镶件是否都有固定方式及防转□ ◇是 □◇ 否圆形镶件是否都有做防转□ ◇是 □◇ 否螺丝柱镶针或司筒直径是否为整数□ ◇是 □◇ 否镶针是否有做防转□ ◇是 □◇ 否螺丝柱顶部是否有做火山口,火山口是否照标准设计□ ◇是 □◇ 否厚筋位的根部是否有做减胶防缩水□ ◇是 □◇ 否行位尺寸,材料,热处理是否正确□ ◇是 □◇ 否行位行程是否足够,斜边计算行程与限位行程是否一致□ ◇是 □◇ 否行位是否有限位和复位装置□ ◇是 □◇ 否行位弹弓是否前端增加定位□ ◇是 □◇ 否大行位是否有运水且充足□ ◇是 □◇ 否行位螺丝,运水,斜边是否不互相干涉□ ◇是 □◇ 否行位与顶针、斜顶是否不互相干涉□ ◇是 □◇ 否有前模行位时,是否有设计刚性拉勾□ ◇是 □◇ 否行位下方有顶针或斜顶时,是否有强行复位装置及电子行程开关□ ◇是 □◇ 否行位下方是否有耐磨片,耐磨片尺寸、材料、热处理是否正确□ ◇是 □◇ 否行位座铲基是否作用在行位胶位重心上□ ◇是 □◇ 否行位斜导柱是否不与行位座先接触□ ◇是 □◇ 否铲基角度是否比行位斜边角度大2-3度□ ◇是 □◇ 否行位或行位镶件前端是否做斜度□ ◇是 □◇ 否有表面夹线要求,且有做行位的产品是否有做前模和行位定位□ ◇是 □◇ 否 行位检查 镶针检查

注:□为设计人员填写,◇为组长填写

产品及产品图检查

产品型号: 模具名称:

镶件检查前/后模检查

设计室2D装配图检查表

模胚检查项目内 容结 果斜顶尺寸,材料,热处理是否正确□ ◇是 □◇ 否斜顶行程是否足够□ ◇是 □◇ 否斜顶顶出时与周边胶位是否不互相干涉□ ◇是 □◇ 否斜顶顶出到尽头时与行位,顶针是否不互相干涉□ ◇是 □◇ 否

斜顶内胶位、斜方座、斜方座螺丝、导向块是否分中□ ◇是 □◇ 否斜顶在装模时是否能顺利装配□ ◇是 □◇ 否有斜顶的模具是否有限位块□ ◇是 □◇ 否斜方座螺丝是否在M8以上□ ◇是 □◇ 否斜顶所在摩擦副否为不同材料□ ◇是 □◇ 否司筒与顶棍孔是否不互相干涉□ ◇是 □◇ 否有托顶针的托长与呵是否不互相干涉□ ◇是 □◇ 否顶针是否有做防转□ ◇是 □◇ 否顶针的位置排布是否合理及均匀□ ◇是 □◇ 否顶针的大小直径是否合理□ ◇是 □◇ 否小于¢2.5mm的顶针是否有做有托顶针□ ◇是 □◇ 否顶针离呵边距离是否足够□ ◇是 □◇ 否顶针或扁顶针在呵芯上是否有避空□ ◇是 □◇ 否潜伏式入水附近是否有顶出机构□ ◇是 □◇ 否 运水接头喉牙是否符合客户要求且正确标示□ ◇是 □◇ 否 运水是否和运水顶针、螺丝、斜顶、镶件等不互相干涉□ ◇是 □◇ 否 运水离胶位边距离是否合理□ ◇是 □◇ 否运水胶圈是否为内压式□ ◇是 □◇ 否运水胶圈离顶针边距离是否合理□ ◇是 □◇ 否多运水胶圈附近是否有杯头螺丝□ ◇是 □◇ 否炮筒运水高度距离胶位是否足够□ ◇是 □◇ 否冷却效率是否合理□ ◇是 □◇ 否前后模杯头螺丝的大小、数量、分布是否合理□ ◇是 □◇ 否前后模是否有防呆螺丝□ ◇是 □◇ 否螺丝与运水、顶针等结构是否不互相干涉□ ◇是 □◇ 否流道及热流道是否平衡□ ◇是 □◇ 否是否有流道、浇口放大视图□ ◇是 □◇ 否入水点是否不正对顶针、柱子、筋位上□ ◇是 □◇ 否水口勾针是否有偏移□ ◇是 □◇ 否入水点与客供资料,3D图是否一致□ ◇是 □◇ 否定位圈直径是否按照客户要求□ ◇是 □◇ 否唧咀进胶孔径、球面半径是否按照客户要求□ ◇是 □◇ 否细水口入水点后模是否有入水凹坑□ ◇是 □◇ 否是否有做塑胶流动分析□ ◇是 □◇ 否入水点头部R处离侧壁钢位强度是否足够□ ◇是 □◇ 否前后模及大碰穿面是否有做排气且表达清楚□ ◇是 □◇ 否流道末端是否有排气,排气是否排到大气中□ ◇是 □◇ 否是否有排气镶件或排气针□ ◇是 □◇ 否导套是否有画排气□ ◇是 □◇ 否骨位深的镶件是否有画排气□ ◇是 □◇ 否是否有复位弹弓、定心棒且在4根以上□ ◇是 □◇ 否回针下是否有弹弓胶,弹弓胶是否有定位□ ◇是 □◇ 否是否有先复位机构且退出时不与行位干涉□ ◇是 □◇ 否是否有设计行程开关□ ◇是 □◇ 否撑头是否均匀且不与其他零件干涉□ ◇是 □◇ 否撑头是否不与顶棍孔干涉□ ◇是 □◇ 否顶棍位置尺寸是否与客户注塑机一致□ ◇是 □◇ 否顶棍数量是否足够□ ◇是 □◇ 否连接系统检查 流道系统检查 顶出系统检查 冷却系统检查 复位机构检查注:□为设计人员填写,◇为组长填写支撑系统检查

顶棍检查

排气系统检查

斜顶检查项目内 容结 果注塑材料,产品型号,模具 编号是否正确填写□ ◇是 □◇ 否缩水、版本、比例、模胚、设计时间是否正确填写□ ◇是 □◇ 否材料热处理,配件型号及供应商是否正确填写□ ◇是 □◇ 否球标序号与总装图上的零件是否对应,是否按照视图为中心逆时针方向作球标□ ◇是 □◇ 否

运水是否有编号及注明IN、OUT□ ◇是 □◇ 否行位是否有编号□ ◇是 □◇ 否斜顶是否有编号□ ◇是 □◇ 否镶件是否有编号□ ◇是 □◇ 否镶针是否有编号□ ◇是 □◇ 否其他零件是否有编号□ ◇是 □◇ 否客供热流道是否没有错误□ ◇是 □◇ 否是否有对应模具进胶口□ ◇是 □◇ 否热咀高度是否与热流道图纸一致□ ◇是 □◇ 否模胚尺寸及板厚、框深是否有标注□ ◇是 □◇ 否基准是否正确标注,包括模胚基准、产品基准□ ◇是 □◇ 否唧咀处是否有标注□ ◇是 □◇ 否顶棍处是否有标注□ ◇是 □◇ 否水口边、拉杆开模距离是否有标注□ ◇是 □◇ 否行位行程、开模顶出距离是否有标注□ ◇是 □◇ 否斜顶处是否有标注□ ◇是 □◇ 否放大图是否有标注□ ◇是 □◇ 否前、后模材料尺寸及高度是否足够□ ◇是 □◇ 否行位料及行位镶件料尺寸及高度是否足够□ ◇是 □◇ 否其它材料尺寸是否足够□ ◇是 □◇ 否双色模胚是否有边锁、中托司□ ◇是 □◇ 否两套模后模是否一致(包括呵芯、拉杆、开模器、顶□ ◇是 □◇ 否2套模胚(含前后模)是否正确摆放在注塑机机板上□ ◇是 □◇ 否导柱导套是否是对称分布□ ◇是 □◇ 否2套模胚所有板厚是否全部一致(包括顶针面、底板□ ◇是 □◇ 否两套模胚的编码是否分清□ ◇是 □◇ 否碰穿、插穿孔是否有表达清楚□ ◇是 □◇ 否插穿钢料间是否为不同材料□ ◇是 □◇ 否视图、颜色、线型、摆放位置是否符合标准□ ◇是 □◇ 否是否有技术要求栏□ ◇是 □◇ 否是否有锁模片□ ◇是 □◇ 否是否有标牌说明模具的操作流程□ ◇是 □◇ 否复杂的模具是否有模拟运动示意图□ ◇是 □◇ 否大于25KG的钢料是否有做吊环□ ◇是 □◇ 否字体是否用宋体□ ◇是 □◇ 否是否有防尘板、隔热板□ ◇是 □◇ 否透明件是否有水口勾针套□ ◇是 □◇ 否存图前是否有执行Purge命令□ ◇是 □◇ 否POWER盘内是否为最新模图□ ◇是 □◇ 否是否预览能看见模具名称及模具编号□ ◇是 □◇ 否是否按照存图规定摆放好所有图纸的位置□ ◇是 □◇ 否是否为CAD 2000格式□ ◇是 □◇ 否说明:2、所有的设计依据必须以客供设计资料为先;4、所有检查项目须认真填写;6、表格总分为100分,每少检查一项扣2分。注:□为设计人员填写,◇为组长填写5、所有检查须与装配图相吻合,若没有此项请空白不填写; 明细表检查存图检查3、装配图发出前完成此表交与项目负责人确认后,装配图才能发生;1、此表旨在加强设计人员在装配图完成后达到自检作用,也可作为设计 编号检查热流道系统检查 检查工程师: 日期:其它检查双色模具检查标数检查

材料尺寸检查