汽车设计中的汽车底盘与车身强度分析

探讨汽车副车架强度模态分析及结构优化

探讨汽车副车架强度模态分析及结构优化1. 引言1.1 研究背景汽车副车架是汽车重要的结构部件之一,承担着支撑车身、吸收冲击力、传递动力等重要功能。

随着汽车的发展,人们对汽车副车架的要求也越来越高,希望能够在保证结构强度的前提下减轻重量,提高燃油效率和安全性。

现有汽车副车架结构往往存在过多的冗余部分和设计缺陷,导致结构重量过大、强度不足等问题。

对汽车副车架进行强度模态分析和结构优化显得尤为重要。

通过分析副车架在不同工况下的受力特点和振动模态,可以发现潜在的弱点和瓶颈,从而有针对性地进行结构优化,提高其整体性能。

基于以上背景,本文将针对汽车副车架的强度模态分析和结构优化展开研究,旨在为汽车工程领域提供更有效的设计方案和优化策略,促进汽车轻量化、高效化的发展。

1.2 研究意义汽车副车架是汽车重要的结构部件之一,其负责支撑整车重量并承载各种动态载荷。

对汽车副车架进行强度模态分析和结构优化是非常重要的,具有以下几个方面的研究意义:汽车副车架的强度模态分析可以帮助工程师了解其在不同工况下的受力情况,从而预测可能存在的强度问题,为设计提供参考和改进方向。

通过分析副车架的振动模态,可以确定其固有频率和形态,进而评估结构的动力性能和耐久性。

结构优化可以有效地降低副车架的重量,提高结构的刚度和强度,降低振动和噪音,进而改善车辆的行驶性能和安全性。

通过优化设计,可以有效地降低生产成本和能源消耗,提高汽车整体的竞争力。

研究汽车副车架强度模态分析及结构优化还可以推动汽车工程技术的进步和创新,促进汽车制造业的可持续发展。

通过优化设计,可以提高汽车的整体性能和环保性能,满足不断提升的市场需求和法规标准。

对汽车副车架进行强度模态分析和结构优化具有重要的意义和价值。

1.3 研究目的研究目的是为了深入探讨汽车副车架的强度和振动特性,为设计和优化提供理论支持和技术指导。

具体包括以下几个方面的目标:1. 分析副车架的承载能力和抗疲劳性能,找出存在的弱点和瓶颈,为提高车辆整体结构的稳定性和安全性提供依据。

白车身强度分析报告

白车身强度分析报告1. 引言白车身是指汽车的主体骨架部分,它承受着车辆的重量和各种外部力的作用。

白车身的强度是保证车辆在运行过程中能够承受各种力和压力而不发生变形或破裂的重要指标。

本文将对白车身的强度进行分析,以提供有关白车身设计和改进的参考。

2. 强度分析方法为了分析白车身的强度,我们可以采用有限元分析(FEA)方法。

有限元分析是一种工程设计和分析的常用方法,通过将结构细分为有限数量的元素,利用数值计算方法对每个元素进行分析,从而得出整个结构的行为。

以下是强度分析的步骤:2.1 几何建模首先,需要建立一个准确的白车身的几何模型。

可以利用计算机辅助设计(CAD)软件或三维扫描技术获得车身的三维模型。

2.2 材料属性定义每种材料都有其特定的力学性质,如弹性模量、屈服强度和断裂韧性等。

在分析中,需要将这些材料属性定义在模型中。

2.3 边界条件设定在分析中,需要考虑车身受到的各种外部力和约束条件。

这些外部力可以是来自引擎、悬挂系统或碰撞等。

同时,还需要考虑车身的支撑条件和连接点的约束。

2.4 网格划分为了对车身进行数值计算,需要将其细分为有限数量的元素。

这些元素可以是三角形、四边形或六边形等。

网格划分的密度和精度对分析结果的准确性有很大影响。

2.5 载荷施加在分析中,需要根据实际情况施加各种载荷,如静载荷、动载荷和碰撞载荷等。

这些载荷将作用于车身结构上,并导致应力和变形的产生。

2.6 求解和结果分析经过以上步骤的准备,可以使用有限元软件对车身进行数值计算。

通过求解有限元方程,可以得到车身在不同载荷下的应力和变形分布。

然后,可以对分析结果进行评估和比较,以了解车身的强度和刚度。

3. 强度改进措施根据强度分析结果,可以提出一些改进措施来增强白车身的强度和刚度。

以下是一些常见的改进措施:3.1 材料优化选择具有更高强度和刚度的材料,如高强度钢或铝合金,可以显著提高白车身的整体强度。

3.2 结构优化通过对车身结构进行优化设计,可以减少材料的使用量,同时提高整体的强度。

车身结构优化设计与性能分析

车身结构优化设计与性能分析一、前言汽车行业经历了长达一个世纪的发展,车身结构也随之不断进化。

从最初的单纯金属制造到现在的多材料结构,每一次的演变都让汽车更加安全与高效。

本文将从车身结构的优化设计入手,探讨如何提高汽车性能。

二、车身结构的优化设计1. 材料选择在过去,车身结构主要是由钢铁等金属材料构成,但现在随着新材料技术的不断发展,更多的新材料被应用于车身结构上。

比如碳纤维,它的强度和刚度比钢铁还高,同时它的重量却要轻很多,可以大大减轻汽车的整体重量,提高汽车的燃油效率和节能性能。

2. 结构设计车身结构设计需要考虑车辆的性能和安全性。

为了达到这些目标,工程师们通常会采用一些设计手段来确保车辆在各种条件下的安全性和性能。

例如,在汽车碰撞时,工程师必须确认车身结构能承受撞击力,并且车内乘客得到足够的保护。

设计车身结构时,还要考虑到气动以及流体力学特性,以确保汽车在高速行驶的过程中能够保持稳定的行驶。

3. 仿真计算与传统的试错方法相比,仿真计算可以更加快速而精确地对车身结构进行评估,减少时间和成本。

使用高效的计算机仿真软件,工程师们可以对施力、载荷、应力、扭矩和应变等因素进行详细的分析和优化。

在此基础上,设计出更加优异的车身结构,缩短研发周期,提高产品质量。

三、车身结构性能分析1. 刚度车身结构的刚度对于汽车牵引、平稳行驶、路面过滤等方面的表现有极大的影响。

由于车身结构的强度和刚度取决于材料和构造,在材料性能相同时,通过合理结构设计和优秀的组装工艺可以极大提高车身的刚度。

2. 强度车身结构的强度代表着汽车在受到外力冲撞时对撞击力的抵抗能力。

因此,提高车身的强度可以保证汽车在各种行业标准测试下的安全性能。

3. 抗拉能力抗拉能力是车身结构性能的一个重要指标,它代表了车身在受到拉力时的能力。

因此,车身结构的材料和结构设计需要具备足够的抗拉能力,以确保车辆在行驶过程中不易损坏。

4. 范德瓦尔斯力分析驾驶车辆时,车身的稳定性对乘客的感觉和安全性都是非常重要的。

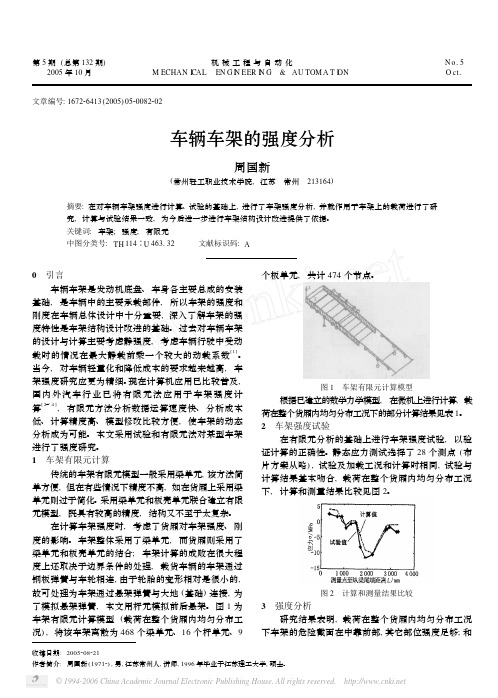

车辆车架的强度分析

参考文献:

[ 1 ] 纪凯. 车辆底盘车架的强度计算方法[J ]. 山西机械, 2000 (增刊) : 125.

[ 2 ] 罗家兰. 低平板半挂车车架分析[J ]. 专用汽车, 1999 (1) : 13215.

[ 3 ] B eerm ann H J. Sta tic ana lysis of comm ercia l veh icle fram es: a hyb rid2fin ite elem en t and ana lytica l2m ethod [J ]. In t J of V eh icle D esign, 1984, 5 (1 2) : 25226.

集成框架和集成机制的可行性。

参考文献: [ 1 ] Felix T S Chan, J ie Zhang, HCW L au, et a l. Info rm a tion

in teg ra tion p la tfo rm fo r C IM S, m anagem en t of innova tion and techno logy, 2000 ( ICM IT 2000 ) [ J ]. P roceed ing s of IEEE, 2000, 2: 7432747. [ 2 ] Sinx in Xue, Yu shun Fan. G loba l info rm a tion system in

车架计算的成败在很大程度上还取决于边界条件的处理载货车辆的车架通过钢板弹簧与车轮相连由于轮胎的变形相对是很小的故可处理为车架通过悬架弹簧与大地基础连接为了模拟悬架弹簧本文用杆元模拟前后悬架

第 5 期 (总第 132 期) 2005 年 10 月

机械工程与自动化 M ECHAN ICAL EN G IN EER IN G & AU TOM A T ION

汽车车身设计-第七章车身疲劳强度分析基础综述

第二节 疲劳设计方法 • 一、疲劳强度、疲劳极 • 限与疲劳寿命的概念 二、疲劳设计方法简介 三、确定疲劳寿命的方 法 四、疲劳分析软件 •

主要有两类:试验法和试验分析法 试验法

– 完全依赖于试验,是传统的方法 – 直接通过与实际情况相同或相似的试验来获取所需的疲劳数据 – 可靠,但必须在样机试制之后才能进行。费用高、周期长,且 无法和设计并行,试验结果不具有通用性

疲劳破坏

– 在交变载荷重复作用下材料或结构的破坏现象 – 材料或结构受到多次重复变化的载荷后,应力值虽没超过材料的 强度极限,甚至比弹性极限还低得多的情况下就可能发生破坏

3.

疲劳

在某点或某些点承受扰动应力,且在足够多的循环扰动作用之后形 成裂纹或完全断裂的材料中所发生的局部的、永久结构变化的发展 过程

① 静强度:与材料的性质有关,对脆性材料影响较大, 对塑性较好的材料则影响较小

② 疲劳强度:不论是对塑性材料还是对脆性材料,都是 不可忽视的影响因素

第一节 疲劳破坏的特征 及影响疲劳寿命的因素 一、疲劳破坏的特征 二、影响疲劳寿命的 因素

2. 尺寸的影响

• 零件尺寸对疲劳强度有较大的影响,这同应力梯度和 材料不均匀性有关 • 注意:一般零件的疲劳强度随其尺寸的增大而降低 ① 尺寸不同,相同载荷作用下,零件的应力梯度不同。 大尺寸零件的高应力区域大,产生疲劳裂纹的概率大

试验分析法

– 依据材料的疲劳性能,对照结构所受到的载荷历程,按分析模 型来确定结构的疲劳寿命 – 包含三部分:材料疲劳行为的描述,循环载荷下结构的响应, 疲劳累积损伤法则 – 按计算疲劳损伤参量不同分为:名义应力法、局部应力应变法 、应力应变场强度法、能量法、损伤力学法、功率谱密度法等

第二节 疲劳设计方法 • 一、疲劳强度、疲劳极 限与疲劳寿命的概念 • 二、疲劳设计方法简介 三、确定疲劳寿命的方 法 四、疲劳分析软件 •

越野汽车悬架车架及车身扭转刚度匹配的研究_周忠胜

reductor is introduced, including selection of structure plan, design of basic parameters, check of strength, CAE analysis of important parts, the domestic gaps of designing wheel redactor is filled, and a reference is provided for development of related products in future. Key wor ds: wheel reductor; design process; CAE analysis

但是对于经常行驶在越野路面上的越野车这种 设计思路是否合适就不一定了。我们分析一下车架 (整车) 扭转刚度 与 悬 架 系 统 的 扭 转 刚 度 之 比 Cj /Cs 对车架扭角的影响关系。公路用卡车的 Cj /Cs 比值通 常为 1 左右, 轿车则可能大到 10。Cj /Cs 在 0~10 的 范围内 $/! 与 Cj /Cs 依赖关系如图 2 所示。当道路情

根据公式(1)可知,汽车处在扭角为 ! 的道路上, 车架的扭角是 Cs 、Cj 的函数。即车架扭角不仅与车 架(整车)扭转刚度有关, 还和悬架系统扭转刚度有 关 。 增 大 车 架 (整 车 )扭 转 刚 度 和 减 小 悬 架 系 统 扭 转 刚度都可减小车架扭角。

根据公式(2)可知, 在一定道路条件下, 既扭角 ! 一定时, 车架扭矩大小与车架(整车)扭转刚度和悬 架系统扭转刚度有关, 二者的增大都将使车架及车 架上的车身等部件扭矩相应增大、应力变大。作用于 车架的扭矩是由左右车轮载荷转移形成的, 车架扭 矩越大, 左右车轮载荷转移也越大。对于驱动轴来 说, 意味着其车轮接地性能的下降, 甚至出现单侧车 轮悬空情况, 降低了越野汽车通过性。

基于有限元分析的汽车车身强度与刚度优化设计

基于有限元分析的汽车车身强度与刚度优化设计随着汽车工业的高速发展,车身结构与性能的优化设计成为了汽车制造过程中的重要环节。

其中,车身强度与刚度是影响汽车安全性能与舒适性的关键指标。

本文将探讨利用有限元分析方法进行汽车车身强度与刚度的优化设计。

一、引言汽车的车身强度与刚度是保障乘客安全与减少车辆振动的重要指标。

传统的设计方法主要依靠经验和试验,但是这种方法的成本高昂且耗时,无法满足现代汽车制造的需求。

有限元分析(Finite Element Analysis,FEA)技术因其高效、准确、经济的特点而成为了汽车工程领域中常用的工具。

二、有限元分析在汽车车身设计中的应用有限元分析是一种数值模拟方法,通过将实际结构离散为有限数量的单元,进而计算并预测结构的力学响应。

在汽车车身设计中,有限元分析可以用于确定车身中的应力分布、刚度矩阵和模态分析等相关参数。

1. 车身结构建模在有限元分析中,需要对车身结构进行准确的建模。

根据实际汽车的几何形状和材料特性,可以使用专业的有限元软件进行三维建模,并设置材料参数和边界条件。

2. 力学响应仿真通过给定车身所受到的载荷情况,可以进行强度仿真来评估车身在不同工况下的应力分布。

同时,还可以进行刚度仿真来预测车身在运动过程中的变形情况。

通过有限元分析,可以准确计算车身在各种工况下的应力及变形,并获得相应的结果数据。

3. 优化设计根据有限元分析所得到的结果数据,可以进行车身的优化设计。

通过对车身结构进行调整,如增加加强筋,改变材料厚度等,可以提高车身的强度与刚度性能。

三、汽车车身强度与刚度优化设计的考虑因素在进行汽车车身强度与刚度的优化设计时,需要考虑以下因素:1. 材料选择汽车车身通常采用钢材料,而不同级别的车辆往往选用不同强度的钢材。

在材料选择上,需要平衡强度、造价和安全性能等因素。

2. 结构优化在车身设计中,加强筋的设计是提高车身强度的关键。

通过有限元分析,可以确定加强筋的位置、形状和数量等参数,从而优化车身结构,提高车身整体强度。

汽车底盘系统开发

Double Lane Change

Load Prediction

Rough Road

Max Pothole

Cross Ditch

SSTS Suspension K&C (SAE J670)

底盘架构 整车性能 VTS 子系统设计 SSTS 零件设计/ 分析 零件/系统 台架试验 DV 整车调校 验证

Suspension Roll Camber 5.7.2.1 Suspension Roll Camber Gradient 5.7.2.2 Suspension Roll Inclination 5.7.2.3 Suspension Roll Inclination Gradient 5.7.2.4 Suspension Roll Caster 5.7.2.5 Suspension Roll Caster Gradient 5.7.2.6 Suspension Roll Steer 5.7.2.7 Suspension Roll Steer Gradient 5.7.2.8 Roll Center 5.7.2.9 Roll Center Height 5.7.2.10 Roll Axis 5.7.2.11

Product & Process Validat’n PPV

PrePilot PP

Start of Pilot Productio P SOP

-208

-170

-142

-103

-80

-36

-26

-13

0ห้องสมุดไป่ตู้

硬件 开发

软件 开发

Release1:仅EBD 功能;Mule装车;场地试验 Release2:ABS/TCS/ESC基本性能; Release3:ABS/TCS/ESC性能优化; Release4:全功能软件;PP装车;公共道路试验 Release5:量产软件;量产装车;SOP

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

汽车设计中的汽车底盘与车身强度分析

在汽车设计中,底盘和车身的强度分析是至关重要的。

底盘是汽车

的骨架,对汽车的稳定性和安全性起着决定性的影响。

而车身的强度

则直接决定了汽车的耐撞性和碰撞性能。

因此,准确分析和评估底盘

和车身的强度是设计一款安全可靠的汽车的必要步骤。

首先,为了进行底盘和车身强度的分析,需要先了解材料的特性和

力学原理。

在汽车设计中,常用的底盘材料有钢铁、铝合金以及碳纤

维等。

每种材料都有其特定的强度、刚度和耐久性。

而车身设计中使

用的材料则更为多样,除了上述提到的材料外,还有玻璃纤维增强塑

料(GFRP)和其他复合材料。

针对不同的材料特性,需要使用不同的

强度分析方法。

其次,底盘和车身强度的分析可以通过数值模拟和实验测试进行。

数值模拟是一种常用的分析方法,通过建立底盘和车身的有限元模型,可以对各个部件的应力和应变进行计算和分析。

这种方法可以快速评

估不同设计方案的强度,并进行优化。

然而,数值模拟也有其局限性,因为它只能模拟理想情况下的力学行为,并不能完全代替实际条件下

的测试。

因此,在底盘和车身设计中,实验测试也是必不可少的。

实验测试

可以通过加载试验、冲击试验和疲劳试验等方式进行。

加载试验可以

模拟不同条件下的受力情况,对底盘和车身的强度进行验证。

冲击试

验可以模拟碰撞情况,评估汽车的碰撞性能。

疲劳试验则可以模拟长

时间使用过程中的疲劳破坏,检测底盘和车身的寿命。

除了数值模拟和实验测试,还有一些其他的分析方法可以用于底盘和车身强度的评估。

比如,材料力学性能的测试和分析可以提供材料的强度和刚度参数,用于设计中的计算。

同时,结构优化方法也可以应用于底盘和车身设计中,通过调整结构参数和布局,最大化底盘和车身的强度。

总的来说,底盘和车身强度分析对于汽车设计来说至关重要。

通过准确分析和评估底盘和车身的强度,可以确保汽车具有足够的稳定性和安全性能。

在分析过程中,需要综合运用数值模拟、实验测试和其他分析方法,以及理解材料的特性和力学原理。

只有这样,才能设计出安全可靠的汽车,为用户提供更好的驾驶体验。