蜂窝夹芯板弯曲与振动响应的面外尺寸效应研究

金属蜂窝夹层结构弯曲性能分析

金属蜂窝夹层结构弯曲性能分析引言金属蜂窝夹层结构因其轻质化、高强度、刚度优异、隔音性能好等特点被广泛应用于航空、汽车、船舶等领域。

其中的弯曲性能对于结构的性能极为关键,能够直接影响结构的使用寿命和安全性能。

因此,研究金属蜂窝夹层结构的弯曲性能分析具有重要的理论和实际意义。

本文将从金属蜂窝夹层结构弯曲特性的影响因素、理论计算方法以及实验验证三个方面来阐述其弯曲性能的分析。

一、金属蜂窝夹层结构弯曲特性的影响因素1.材料性能金属蜂窝夹层结构由两层金属板和一层夹层芯材组成。

其中金属板的材料对于结构的弯曲性能具有很大的影响。

大多数情况下,金属板的弯曲刚度和强度越高,蜂窝夹层结构的弯曲性能就越好。

2.夹层芯材夹层芯材的选择对于结构的弯曲性能也有很大的影响。

一般认为,夹层芯材的厚度约为金属板的1/20,通过选择不同的材料和结构可以达到不同的弯曲刚度和强度。

3.边界条件结构的边界条件指的是结构的支撑和加载方式。

对于金属蜂窝夹层结构,一般使用固定支撑和三点弯曲载荷。

二、理论计算方法对于金属蜂窝夹层结构的弯曲分析,通常采用两种理论计算方法,分别为单元法和板壳理论方法。

1.单元法单元法是基于有限元方法的一种计算弯曲性能的数值计算方法。

它将结构划分为若干个小单元,然后对于每一个小单元进行计算。

最终将得到整个结构的弯曲刚度和强度等性能参数。

2.板壳理论方法板壳理论方法将结构模型简化为平面板或者弯曲应力作用下的壳体,通过公式计算得到结构的弯曲应力和位移等参数。

该方法对于形状较为规则的结构适用性较强,并且计算过程简单。

三、实验验证除了理论计算方法,实验验证也是分析金属蜂窝夹层结构弯曲性能的重要手段。

实验方法主要包括悬臂梁实验、三点弯曲实验、四点弯曲实验等。

1.悬臂梁实验悬臂梁实验是最为常用的实验方法之一,其原理是将一段蜂窝夹层结构的一端固定,另一端加上一个小重物作为载荷,通过测量结构的挠度、荷载力矩等参数来分析其弯曲性能。

2.三点弯曲实验三点弯曲实验是最为常见的实验方法之一,其原理是将蜂窝夹层结构两端固定,将载荷在结构中央的位置上进行施加,通过测量结构的弯曲位移、荷载力矩等参数来分析其弯曲性能。

六边形铝蜂窝力学行为的尺寸效应研究的开题报告

六边形铝蜂窝力学行为的尺寸效应研究的开题报告一、研究背景铝蜂窝作为一种轻质、高强度、高刚性的材料,在航空、航天、汽车等领域得到了广泛的应用。

近年来,随着先进制造技术的发展,铝蜂窝结构的尺寸越来越小,然而小尺寸下的铝蜂窝结构的力学性能和尺度效应研究却较少。

因此,本研究旨在通过实验和数值模拟的方法,深入研究六边形铝蜂窝结构在小尺寸下的力学行为和尺度效应。

二、研究内容和目标本研究主要包括以下内容:1.设计制备大小不同的六边形铝蜂窝结构,并对其进行组织结构和力学性能的表征分析。

2.通过静载试验和动态压缩试验,研究六边形铝蜂窝结构在小尺寸下的力学行为。

3.运用有限元模拟方法,对不同尺寸的六边形铝蜂窝结构进行力学分析。

4.分析小尺寸下的六边形铝蜂窝结构的尺度效应,探究其尺寸与力学性能之间的关系。

本研究的目标是:1.深入了解小尺寸下的六边形铝蜂窝结构的组织结构和力学性能,为其应用提供基础数据。

2.建立小尺寸下六边形铝蜂窝结构的力学模型,对其力学行为进行分析,为工程实践提供理论依据。

3.研究六边形铝蜂窝结构的尺度效应,为材料科学和工程学科的理论研究提供新思路。

三、研究方法本研究采用实验和数值模拟相结合的方法。

具体方法如下:1.制备不同尺寸的六边形铝蜂窝结构,采用金相显微镜和扫描电镜等手段对其组织结构进行表征分析。

2.进行静载试验和动态压缩试验,测试不同尺寸下的六边形铝蜂窝结构的力学性能。

3.采用商业软件ABAQUS建立三维有限元模型,对不同尺寸下的六边形铝蜂窝结构进行力学分析。

4.运用尺寸效应的方法,分析小尺寸下六边形铝蜂窝结构的尺度效应。

四、研究意义本研究对于深入认识六边形铝蜂窝结构在小尺寸下的力学行为和尺度效应具有重要意义。

具体意义如下:1.研究结果能够为小尺寸下的六边形铝蜂窝结构的应用提供基础数据。

2.建立的力学模型能够为小尺寸下六边形铝蜂窝结构的力学行为与结构优化提供理论依据。

3.研究结果能够为尺度效应研究提供新思路,同时为材料科学和工程的理论基础做出贡献。

大面积复合材料蜂窝夹芯结构变形浅析

大面积复合材料蜂窝夹芯结构变形浅析复合材料蜂窝夹芯结构是一种常见的轻质高强度结构,由两层薄板夹持着具有高强度和刚度的蜂窝芯层组成。

其特点是重量轻、强度高、刚度大、抗冲击性好,广泛应用于航空航天、船舶、汽车、建筑等领域。

大面积复合材料蜂窝夹芯结构在应用过程中会发生一定的变形。

变形是由外部载荷或温度变化引起的,其中外部载荷是主要的变形原因。

这些变形会对结构的性能和使用寿命产生一定的影响,因此对其变形进行深入的分析和研究具有重要意义。

大面积复合材料蜂窝夹芯结构在受到载荷作用时会产生弯曲变形。

当载荷作用于结构上时,蜂窝夹芯结构会发生屈曲,使得结构弯曲变形。

这种变形主要取决于结构的几何尺寸、材料特性和载荷大小。

一般来说,结构越薄,板件的尺寸越大,弯曲变形越明显。

为了减小这种变形,可以采取增加材料厚度、调整芯层的形状等方式来提高结构的刚度。

大面积复合材料蜂窝夹芯结构还会发生拉伸和压缩变形。

当结构受到拉力或压力作用时,夹芯结构会发生拉伸或压缩变形。

在拉伸或压缩变形中,蜂窝芯层承担了主要的载荷,而外层薄板主要起到传递载荷和保护芯层的作用。

通过合理选择材料的性能和厚度,可以提高结构的抗拉性能和抗压性能,减小变形。

在复合材料蜂窝夹芯结构的制造过程中,温度变化也会引起结构的变形。

由于材料的热膨胀系数不同,当结构受到温度的影响时,会发生热膨胀变形。

为了减小温度引起的变形,可以选择合适的材料、控制制造过程中的温度变化、采取保温措施等。

大面积复合材料蜂窝夹芯结构的变形是由外部载荷和温度变化引起的,主要包括弯曲变形、拉伸和压缩变形以及热膨胀变形。

通过合理选择材料、优化结构设计、控制制造过程等方式,可以减小结构的变形,提高结构的性能和使用寿命。

蜂窝体胞尺寸对夹芯板性能的影响研究

( C 0 00 ) Y 2 10 7

接有 限元 离 散 的计算 结果 与均 匀化 等效 的计 算 结果

作 者 简 介 : 士 平 ( 9 2 ) 男 , 师 , 要 从 事 结 构 优 化 设 孙 17 一 , 讲 主

计 研 究 , E m i siigu @ 13 om。 ( — a )h n sn 6 .o l p

第 2期

蜂 窝体 胞 尺寸对 夹 芯板 性能 的影 响研 究 方 向)

类是 利用开孔蜂 窝 的面 内性 能 , 现夹芯板 结构 减 实

体胞 尺寸 , 示 了尺 寸效 应 的存 在及 其影 响 ; 揭 阎军

等分 析计算 了二 维周 期性 点 阵类 桁 架材 料 的等 效性

能, 比较验 证 了 Dr he 型 、 e m n iclt N u an型 边界 条 件下 i

za g hn 等人开展 了考虑尺 寸效应 影 响的二 维夹 芯

求, 其蜂 窝体 胞开孔方 向与蒙皮 法 向相互平行 。由于 多孔夹 芯有 限元 直接 离 散分 析造 成 夹芯 结 构建 模 复

杂和计算成 本过高 , 国内外学者对 多孔 夹芯材 料性 能 的预测计 算 开 展 了大量 研 究 , 出能 量 法 、 isn 提 Gbo

Ta l Co be 2 mpla c so a wi h pa es wih te i n e fs nd c n l t h

h m o e z d c r so ifr n el o g nie o e fdfe e tc ls

双层蜂窝夹芯结构自由振动特性分析研究

双层蜂窝夹芯结构自由振动特性分析研究

卢翔;杨玖月;王瑞鹏;钱若力

【期刊名称】《机械强度》

【年(卷),期】2018(40)5

【摘要】采用逐层/实体元方法(Layerwise/Solid-Elements,LW/SE)和动态子结构法中的固定界面模态综合法研究了双层蜂窝夹芯结构的自由振动特性问题。

基于LW/SE和固定界面模态综合法,分别建立了双层蜂窝夹芯结构的控制方程和总体模态空间,利用控制方程和总体模态空间建立双层蜂窝夹芯结构总体模态空间下的控制方程。

方法在保证固有频率计算精度的同时,降低了对计算内存的需求。

通过数值算例将方法与三维实体有限元分析结果进行了对比,验证了方法的正确性。

【总页数】7页(P1030-1036)

【关键词】逐层/实体元法;固定界面模态综合法;动态子结构法;蜂窝夹芯结构;自由振动

【作者】卢翔;杨玖月;王瑞鹏;钱若力

【作者单位】中国民航大学航空工程学院

【正文语种】中文

【中图分类】O327

【相关文献】

1.蜂窝夹芯结构面内等效弹性参数的分析研究 [J], 梁森;陈花玲;陈天宁;梁天锡

2.新型组合蜂窝夹芯结构振动特性研究 [J], 何彬;李响

3.复合材料蜂窝夹芯修补结构弯曲特性与温度相关性研究 [J], 余芬;郭拓;何振鹏;但敏

4.复合材料蜂窝夹芯修补结构弯曲特性与温度相关性研究 [J], 余芬;郭拓;何振鹏;但敏

5.考虑芯层离散特性的方形蜂窝夹层板自由振动分析 [J], 刘均;程远胜

因版权原因,仅展示原文概要,查看原文内容请购买。

蜂窝体胞尺寸对夹芯板性能的影响研究

综上所述, 已 有的 夹芯蜂窝 材 料尺寸 效应研究 均以周期性开孔 蜂窝体胞为 对 象, 研究 二 维 蜂窝 材 料面内性能随蜂窝尺寸变化的规律。而对于第二类 夹芯板结构, 其性能不仅与蜂窝体胞面内性能相关, 还受蜂窝体胞面外性能以及蒙皮的影响, 因此, 有必 要进一步研究三维蜂窝体胞尺寸对夹芯板结构性能 ( 如刚度、 频 率 等 ) 的影响。 为 此, 本 研究 首 先 建 立 蜂窝夹芯板三维有限元模 型, 以 夹芯 均匀化 等 效 后 的夹芯板模型计算 结 果 为基 准, 采用夹芯板 结 构 直 接有限元离散的计算结果与均匀化等效的计算结果 — —尺寸影响因子来量化蜂窝尺寸对夹芯板 的比值— 性能的影响程度, 开 展 三维 蜂窝体胞尺寸 对第 二类 夹芯板结构整体刚 度 性能、 自 由 振 动 频 率 的影响研 并分析比较在不同边界条件下、 不同构型时蜂窝 究, 尺寸对夹芯板结构性能的影响规律。

由于夹芯板结构性能分析涉及蒙皮和夹芯的几 何构成、 静力或动力 分析 类 别 以 及 不 同 边 界 条 件 等 多种情况, 因此, 需要有一个统一的指标来描述蜂窝 尺寸变化对夹芯板 不 同 性能的影响规 律, 以便直观 的评价比较影响程度。 “尺寸 影响 因 子 ” 定义 来 描 述 蜂窝尺 度 对 夹芯 板性能的 影 响, 该因子为夹芯板结构整体性能 φ ( 如刚度 K 、 频 率 f 等 ) 与均匀化 等 效 夹芯构成夹芯 板结构等效性能 φ 的比值, 其表达式可写为: αφ = φ H φ ( 2)

62

航

空

材

料 力

学

[7 ]

报

第 31 卷

1

均匀化方法与尺寸效应

[10 ] [13 ] 、 挠 度 以 及 频 率 等 不 同 参数 随 宏细观尺 度比值变化的关系来描述尺度效应的影响。

大面积复合材料蜂窝夹芯结构变形浅析

大面积复合材料蜂窝夹芯结构变形浅析【摘要】大面积复合材料蜂窝夹芯结构是一种轻质高强的结构材料,在航空航天、汽车和建筑等领域有广泛的应用。

本文通过对大面积复合材料蜂窝夹芯结构的概述和工程应用,分析其变形机理和影响因素。

探讨了大面积复合材料蜂窝夹芯结构变形的控制策略,包括材料选择、设计优化和结构加固等方面。

最后总结了影响大面积复合材料蜂窝夹芯结构变形的因素和未来研究方向,为相关领域的研究提供了重要参考。

通过本文的研究,有助于更好地理解大面积复合材料蜂窝夹芯结构的性能特点和变形机理,为提高其在工程领域的应用效果提供理论支持。

【关键词】复合材料、蜂窝夹芯结构、变形、大面积、工程应用、变形机理、影响因素、控制策略、影响因素、未来研究、结论总结。

1. 引言1.1 研究背景大面积复合材料蜂窝夹芯结构是一种轻质高性能材料,具有优异的强度和刚度,广泛应用于航空航天、汽车、船舶等领域。

随着科技的进步和产业的发展,人们对这种结构的要求也越来越高,希望能够减轻结构重量、提高性能、降低成本。

随之而来的问题就是大面积复合材料蜂窝夹芯结构变形的研究,因为结构在使用过程中会受到外部力的作用,从而导致变形,进而影响结构的使用寿命和安全性。

对大面积复合材料蜂窝夹芯结构的变形进行深入研究,探索其变形机理和控制策略,对于提高结构的稳定性和安全性具有重要意义。

通过分析变形机理和影响因素,制定相应的控制策略,可以有效控制结构变形,延长结构的使用寿命,提高结构的可靠性。

本文旨在对大面积复合材料蜂窝夹芯结构的变形进行浅析,探讨其影响因素和控制方法,为该领域的研究提供一定的参考和借鉴。

1.2 问题提出在大面积复合材料蜂窝夹芯结构中,变形问题一直是制约其工程应用的关键因素。

由于复合材料和蜂窝夹芯结构具有轻质高强的特点,使得在应用过程中常常会受到较大的力的作用,从而引起结构的变形。

这种变形不仅会影响结构的稳定性和强度,还会影响整体的美观度和使用寿命。

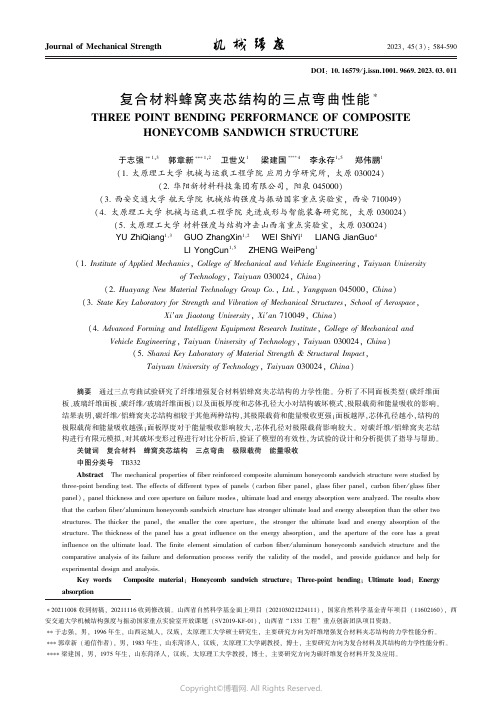

复合材料蜂窝夹芯结构的三点弯曲性能

JournalofMechanicalStrength2023,45(3):584⁃590DOI:10 16579/j.issn.1001 9669 2023 03 011∗20211008收到初稿,20211116收到修改稿㊂山西省自然科学基金面上项目(202103021224111),国家自然科学基金青年项目(11602160),西安交通大学机械结构强度与振动国家重点实验室开放课题(SV2019⁃KF⁃01),山西省 1331工程 重点创新团队项目资助㊂∗∗于志强,男,1996年生,山西运城人,汉族,太原理工大学硕士研究生,主要研究方向为纤维增强复合材料夹芯结构的力学性能分析㊂∗∗∗郭章新(通信作者),男,1983年生,山东菏泽人,汉族,太原理工大学副教授,博士,主要研究方向为复合材料及其结构的力学性能分析㊂∗∗∗∗梁建国,男,1975年生,山东菏泽人,汉族,太原理工大学教授,博士,主要研究方向为碳纤维复合材料开发及应用㊂复合材料蜂窝夹芯结构的三点弯曲性能∗THREEPOINTBENDINGPERFORMANCEOFCOMPOSITEHONEYCOMBSANDWICHSTRUCTURE于志强∗∗1,3㊀郭章新∗∗∗1,2㊀卫世义1㊀梁建国∗∗∗∗4㊀李永存1,5㊀郑伟鹏1(1.太原理工大学机械与运载工程学院应用力学研究所,太原030024)(2.华阳新材料科技集团有限公司,阳泉045000)(3.西安交通大学航天学院机械结构强度与振动国家重点实验室,西安710049)(4.太原理工大学机械与运载工程学院先进成形与智能装备研究院,太原030024)(5.太原理工大学材料强度与结构冲击山西省重点实验室,太原030024)YUZhiQiang1,3㊀GUOZhangXin1,2㊀WEIShiYi1㊀LIANGJianGuo4㊀LIYongCun1,5㊀ZHENGWeiPeng1(1.InstituteofAppliedMechanics,CollegeofMechanicalandVehicleEngineering,TaiyuanUniversityofTechnology,Taiyuan030024,China)(2.HuayangNewMaterialTechnologyGroupCo.,Ltd.,Yangquan045000,China)(3.StateKeyLaboratoryforStrengthandVibrationofMechanicalStructures,SchoolofAerospace,XiᶄanJiaotongUniversity,Xiᶄan710049,China)(4.AdvancedFormingandIntelligentEquipmentResearchInstitute,CollegeofMechanicalandVehicleEngineering,TaiyuanUniversityofTechnology,Taiyuan030024,China)(5.ShanxiKeyLaboratoryofMaterialStrength&StructuralImpact,TaiyuanUniversityofTechnology,Taiyuan030024,China)摘要㊀通过三点弯曲试验研究了纤维增强复合材料铝蜂窝夹芯结构的力学性能㊂分析了不同面板类型(碳纤维面板㊁玻璃纤维面板㊁碳纤维/玻璃纤维面板)以及面板厚度和芯体孔径大小对结构破坏模式㊁极限载荷和能量吸收的影响㊂结果表明,碳纤维/铝蜂窝夹芯结构相较于其他两种结构,其极限载荷和能量吸收更强;面板越厚,芯体孔径越小,结构的极限载荷和能量吸收越强;面板厚度对于能量吸收影响较大,芯体孔径对极限载荷影响较大㊂对碳纤维/铝蜂窝夹芯结构进行有限元模拟,对其破坏变形过程进行对比分析后,验证了模型的有效性,为试验的设计和分析提供了指导与帮助㊂关键词㊀复合材料㊀蜂窝夹芯结构㊀三点弯曲㊀极限载荷㊀能量吸收中图分类号㊀TB332㊀㊀㊀㊀㊀㊀Abstract㊀Themechanicalpropertiesoffiberreinforcedcompositealuminumhoneycombsandwichstructurewerestudiedbythree⁃pointbendingtest.Theeffectsofdifferenttypesofpanels(carbonfiberpanel,glassfiberpanel,carbonfiber/glassfiberpanel),panelthicknessandcoreapertureonfailuremodes,ultimateloadandenergyabsorptionwereanalyzed.Theresultsshowthatthecarbonfiber/aluminumhoneycombsandwichstructurehasstrongerultimateloadandenergyabsorptionthantheothertwostructures.Thethickerthepanel,thesmallerthecoreaperture,thestrongertheultimateloadandenergyabsorptionofthestructure.Thethicknessofthepanelhasagreatinfluenceontheenergyabsorption,andtheapertureofthecorehasagreatinfluenceontheultimateload.Thefiniteelementsimulationofcarbonfiber/aluminumhoneycombsandwichstructureandthecomparativeanalysisofitsfailureanddeformationprocessverifythevalidityofthemodel,andprovideguidanceandhelpforexperimentaldesignandanalysis.Keywords㊀Compositematerial;Honeycombsandwichstructure;Three⁃pointbending;Ultimateload;Energyabsorption㊀第45卷第3期于志强等:复合材料蜂窝夹芯结构的三点弯曲性能585㊀㊀Correspondingauthor:GUOZhangXin,E⁃mail:woxintanran215@163.com,Tel:+86⁃351⁃6014008,Fax:+86⁃351⁃6014008TheprojectsupportedbytheNaturalScienceFoundationofShanxiProvince(No.202103021224111),theNationalNaturalScienceFoundationofChina(No.11602160),theOpeningFoundationforStateKeyLaboratoryforStrengthandVibrationofMechanicalStructures(No.SV2019⁃KF⁃01),andthe 1331project KeyInnovationTeamsofShanxiProvince.Manuscriptreceived20211008,inrevisedform20211116.0㊀引言㊀㊀复合材料蜂窝夹芯结构是一种具有高比强度,高比刚度的新型轻质复合材料结构,由具有高强度㊁高模量的复合材料面板和低密度㊁多功能性的蜂窝芯子组成[1]㊂因其结构可以有效提升材料利用率,减轻构件质量,同时隔热㊁隔音㊁透薄性能良好,能有效提升结构抗弯刚度,因而广泛应用于航空航天㊁汽车及船舶等其他工程领域[2⁃4]㊂WANGZ等[5]提出碳纤维复合材料夹芯结构是一种很好的能量吸收结构㊂GIBSONLJ等[6]提出了适合蜂窝夹芯结构的单胞理论,阐述了蜂窝夹芯结构的机械性能与芯体孔径的性能和几何形状的关系㊂彭可望[7]采用试验与数值模拟相结合的方法,研究了铝合金蜂窝夹芯结构面板与芯子之间黏结界面的力学断裂性能,为铝合金蜂窝夹芯结构的界面设计提供了数据支持㊂许多学者对蜂窝夹芯结构的力学性能和破坏模式进行了研究㊂SUNZ等[8]研究了三点弯曲试验不同加载速率对碳纤维/蜂窝夹层结构力学性能的影响,通过将碳纤维黏结在蜂窝芯的小孔上改善界面,解释了裂纹隔离现象是防止夹层试件界面损伤的主要机制㊂OGASAWARAT等[9]采用高速观测摄像机观察了碳纤维增强复合材料/NomexTM蜂窝夹芯板的弯曲失效过程,阐明了夹芯板受弯破坏机制㊂石姗姗等[10]利用有限元软件Abaqus建立了碳纤维/铝蜂窝夹芯结构三点弯曲的模型,研究了Kevlar短纤维界面增韧对碳纤维/铝蜂窝夹芯结构宏观力学性能的影响,增韧界面未发生界面脱黏,而是芯体撕裂导致面芯剥离㊂UDDINMN等[11]对碳纤维预浸料复合材料的无黏结蜂窝夹层结构和使用额外胶黏剂的碳纤维蜂窝夹芯结构进行了比较研究㊂SUBHANIT[12]通过三点弯曲试验研究了蜂窝夹层结构的力学性能,优化了蜂窝芯和面板的固化参数㊂一些学者通过试验和数值模拟研究了复合材料蜂窝夹层结构的损伤[13⁃15]㊁平压性能[16⁃19]㊁轴向压缩性能[20⁃21]㊂本文通过三点弯曲试验研究了纤维/铝蜂窝夹芯结构的宏观力学性能,讨论了面板类型㊁面板厚度㊁芯体孔径对纤维/铝蜂窝夹芯结构的极限载荷㊁能量吸收和破坏模式的影响规律㊂同时,通过对纤维/铝蜂窝夹芯结构的有限元模拟,对其在三点弯曲下的变形形态和破坏模式做出分析㊂1㊀试验1 1㊀材料及试件制备㊀㊀本文研究的是碳纤维/铝蜂窝夹芯结构,玻璃纤维/铝蜂窝夹芯结构,碳纤维/玻璃纤维/铝蜂窝夹芯结构㊂铝蜂窝芯体孔径分别为1 5mm㊁2mm㊁3mm,蜂窝壁厚为0 05mm㊁高度为9mm㊂碳纤维面板使用面密度为200g/m2的T300平纹编织碳纤维,玻璃纤维面板使用面密度为400g/m2的玻璃纤维㊂环氧树脂及固化剂使用北京科斯拉公司生产的EPOLAM2040RESIN与EPOLAM2042HARDENER,环氧树脂和固化剂的质量比为100ʒ32,此树脂体系在室温(25ħ)下的黏度为310mPa㊃s㊁密度为1 10g/cm3㊂采用真空辅助成型工艺(VacuumAssistedResinInfusion,VARI)制备碳纤维面板㊁玻璃纤维面板和碳纤维/玻璃纤维面板,将铝蜂窝和制备好的面板裁剪为相同尺寸后,使用EPOLAM2040/2042按图1所示将其组装固化㊂图1㊀碳纤维/铝蜂窝夹芯结构示意图Fig.1㊀Schematicdiagramofcarbonfiber/aluminumhoneycombsandwichstructure1 2㊀测试及试验设计㊀㊀本文采用GOTECH高铁检测仪器万能试验机进行三点弯曲试验,如图2所示,试验机通过控制位移实现准静态加载,加载速率为2mm/min,测压传感器量程为30kN㊂当试件发出较大噪声且试件承载力突然降低时,认为试件被破坏,试验终止㊂㊀586㊀机㊀㊀械㊀㊀强㊀㊀度2023年㊀图2㊀试验装置Fig.2㊀Testdevice根据ASTMC393M⁃06[22]设计三点弯曲试件尺寸㊂上下面板类型有3种,分别为碳纤维面板㊁玻璃纤维面板㊁碳纤维/玻璃纤维面板;碳纤维面板层数分别为4层㊁5层㊁6层;玻璃纤维面板层数分别为3层㊁4层㊁5层;碳纤维/玻璃纤维面板层数分别为3层[GCG]㊁4层[GCGC]㊁5层[GCGCG],碳纤维面板单层板厚约为0 25mm,玻璃纤维面板单层板厚约为0 35mm㊂试件总长l=120mm,宽度b=40mm,跨长S=80mm,芯层厚度c=9mm,试件分类见表1㊂表1㊀纤维/铝蜂窝夹芯结构试件分类Tab.1㊀Classificationoffiber/aluminumhoneycombsandwichspecimens试件类型Specimentype面板类型Paneltype芯层孔径Thecorelayeraperture/mm面板层数ThelayernumberofpanelC4ACFRP1 54C5ACFRP1 55C6ACFRP1 56C6BCFRP26C6CCFRP36G3AGFRP1 53G4AGFRP1 54G5AGFRP1 55G5BGFRP25G5CGFRP35H3AHFRP1 53H4AHFRP1 54H5AHFRP1 55H5BHFRP25H5CHFRP352㊀结果与讨论2 1㊀不同面板类型试件的破坏模式㊀㊀试件C6A㊁G4A㊁H5A的载荷⁃位移曲线如图3所示,对不同面板类型的纤维/铝蜂窝夹芯结构在三点弯曲载荷下的破坏模式进行对比分析㊂由图3可以看出,在0⁃A阶段,三个试件趋势基本一致,C6A试件在加载位移达到3mm时,极限载荷约图3㊀试件C6A㊁G4A㊁H5A的载荷⁃位移曲线Fig.3㊀Load⁃displacementcurvesofC6A,G4A,H5A为2130N,H5A试件在加载位移达到3 6mm时,极限载荷约为1845N,G4A试件在加载位移达到2mm时,极限载荷约为1487N㊂加载头附近芯层状态完好,无压塌迹象,芯层两侧出现铝蜂窝芯壁剪切变形㊁发生褶皱㊂在A⁃B阶段,C6A㊁H5A试件载荷缓慢下降,进入平稳流动阶段,同时芯层剪切变形情况愈发明显,剪切破坏区域逐渐扩大,随着加载头位移逐渐增加,芯层剪切刚度大幅下降,上面板弯曲变形逐渐加大直至折断破坏,纤维/铝蜂窝夹芯结构逐步发生整体破坏㊂此阶段G4A试件出现多一个波峰的情况,在加载位移逐渐增加时,玻璃纤维面板弯曲变形增大,由于玻璃纤维面板韧性较强,上面板发生部分断裂,并未完全断裂,试件载荷稍微下降,随着位移增加,加载头与上面板接触面积变大,载荷达到另一个峰值,其余破坏模式与C6A㊁H5A试件相同㊂在B⁃C阶段,随加载位移的增加,试件左右两侧倾斜角度越来越大,载荷缓慢下降到最低点后逐渐增加,下面板逐渐发生弯曲变形,载荷到达峰值后,下面板发生断裂,试件失效㊂同时,由于玻璃纤维韧性较强,C6A试件在加载位移达到16mm时,下面板断裂,试件失效,H5A试件的失效位移为20mm,G4A试件的失效位移为21 5mm㊂试件失效图如图4所示㊂对比C6A㊁G4A㊁H5A这三种不同面板类型试件的破坏模式发现,在试件厚度基本一致的情况下,极限载荷差距明显,C6A试件的极限承载力较G4A试件极限承载力高43%,H5A试件极限承载力较G4A试件极限承载力高24%㊂这表明厚度条件一定下,碳纤维/铝蜂窝夹芯结构承载力更高㊁强度更高,碳纤维/玻璃纤维/铝蜂窝夹芯结构居中,玻璃纤维/铝蜂窝夹芯结构次之;而玻璃纤维/铝蜂窝夹芯结构承载变形能力更强,碳纤维/玻璃纤维/铝蜂窝夹芯结构居中,碳纤维/铝蜂窝夹芯结构次之㊂2 2㊀面板厚度的影响㊀㊀碳纤维/铝蜂窝夹芯结构试件C4A㊁C5A㊁C6A的载荷⁃位移曲线如图5所示㊂图5中,C4A㊁C5A㊁C6A三个试件破坏模式大体相似,夹芯结构发生弯曲⁃剪切㊀第45卷第3期于志强等:复合材料蜂窝夹芯结构的三点弯曲性能587㊀㊀图4㊀试件失效图Fig.4㊀Specimenfailurediagram变形,由于C6A㊁C5A㊁C4A面板厚度依次降低,面板承载力降低,其载荷⁃位移曲线也呈现依次下降趋势㊂在加载位移达到3mm时,C6A㊁C5A㊁C4A的极限载荷分别为2130N㊁1810N㊁1550N,试件达到极限载荷后,结构逐步发生破坏,直至失效㊂其中,C5A㊁C6A试件在加载位移10mm左右时,随加载位移的增加,载荷缓慢增加,直至下面板弯曲折断;C4A试件在加载位移10mm之后载荷没有升高,而是进入平缓阶段保持稳定,由于面板较薄,刚度较低,面板破坏载荷与此时载荷值相近,没有发生载荷升高迹象㊂图5㊀试件C4A㊁C5A㊁C6A的载荷⁃位移曲线Fig.5㊀Load⁃displacementcurvesofC4A,C5A,C6A对比C4A㊁C5A㊁C6A三个碳纤维/铝蜂窝夹芯结构试件发现,C6A试件极限承载力较C4A试件极限承载力高37%,C5A试件极限承载力较C4A试件极限承载力高17%㊂该结果表明,碳纤维面板越厚,结构极限承载力越强,并且差别明显㊂玻璃纤维/铝蜂窝夹芯结构试件G3A㊁G4A㊁G5A的载荷⁃位移曲线如图6所示㊂试件在加载位移2mm时到达极限载荷,随着加载位移逐渐增加,加载头与试件上面板接触面积增大,芯层发生剪切变形,试件上面板发生弯曲变形并出现部分断裂㊂图6㊀试件G3A㊁G4A㊁G5A的载荷⁃位移曲线Fig.6㊀Load⁃displacementcurvesofG3A,G4A,G5A试件极限载荷情况如表2所示㊂对比G3A㊁G4A㊁G5A三个玻璃纤维/铝蜂窝夹芯板试件发现,G5A试件极限承载力较G3A试件极限承载力高53%,G4A试件极限承载力较G3A试件极限承载力高34%㊂该结果表明,玻璃纤维面板越厚,结构极限承载力越强,并且差别很明显㊂表2㊀纤维/铝蜂窝夹芯结构试件三点弯曲状态下的极限载荷与能量吸收Tab.2㊀Ultimateloadandenergyabsorptionoffiber/aluminumhoneycombsandwichstructureunderthree⁃pointbendingstate试件类型Specimentype极限载荷UltimateloadF/N能量吸收EnergyabsorptionE/mJC4A155018425C5A181021835 5C6A213028356C6B180024099 5C6C140021345G3A111016343 4G4A148721375 5G5A170226671G5B126218003 6G5C83013030 4H3A140014804H4A158021460 9H5A184526992 4H5B138019430H5C126017765 2碳纤维/玻璃纤维/铝蜂窝夹芯结构试件H3A㊁H4A㊁H5A的载荷⁃位移曲线如图7所示㊂在图7中,H3A试件在加载位移1mm时达到极限载荷1400N;H4A和H5A试件在加载位移3 6mm时达到极限载荷,分别为1580N和1845N㊂之后的破坏模式和失效过程类似,载荷位移逐渐增加,试件发生弯曲⁃剪切变形,直至面板被破坏,试件失效㊂对比H3A㊁H4A㊁H5A三个碳纤维/玻璃纤维/铝蜂窝夹芯结构试件发现,H5A试件极限承载力较H3A试件极限承载力高32%,H4A试件极限承载力较H3A㊀588㊀机㊀㊀械㊀㊀强㊀㊀度2023年㊀图7㊀试件H3A㊁H4A㊁H5A的载荷⁃位移曲线Fig.7㊀Load⁃displacementcurvesofH3A,H4A,H5A试件极限承载力高13%㊂该结果表明,碳纤维/玻璃纤维面板越厚,结构极限承载力越强㊂2 3㊀芯体孔径的影响㊀㊀碳纤维/铝蜂窝夹芯结构试件C6A㊁C6B㊁C6C的载荷⁃位移曲线如图8所示㊂在图8中,C6A㊁C6B㊁C6C试件破坏模式和失效演变过程有所差别,C6A在加载位移3mm时达到极限载荷2130N,C6B在加载位移0 8mm时达到极限载荷1800N,C6C在加载位移0 65mm时达到极限载荷1400N㊂随着铝蜂窝芯体孔径增加,芯层剪切刚度下降,达到极限载荷后,C6B㊁C6C试件随载荷位移增加,芯层发生剪切变形,部分压塌,然后加载头与上面板接触面积逐渐增加,上面板起主要承载作用㊂图8㊀试件C6A㊁C6B㊁C6C的载荷⁃位移曲线Fig.8㊀Load⁃displacementcurvesofC6A,C6B,C6C对比C6A㊁C6B㊁C6C三个碳纤维/铝蜂窝夹芯结构试件发现,C6A试件极限承载力较C6C试件极限承载力高52%,C6B试件极限承载力较C6C试件极限承载力高29%㊂该结果表明,芯体孔径越小,结构极限承载力越强,差别比较明显㊂玻璃纤维/铝蜂窝夹芯结构试件G5A㊁G5B㊁G5C的载荷⁃位移曲线如图9所示㊂对比G5A㊁G5B㊁G5C三个玻璃纤维/铝蜂窝夹芯结构试件发现,G5A试件极限承载力较G5C试件极限承载力高105%,G5B试件极限承载力较G5C试件极限承载力高52%㊂该结果表明,芯层孔径越小,结构图9㊀试件G5A㊁G5B㊁G5C载荷⁃位移曲线Fig.9㊀Load⁃displacementcurvesofG5A,G5B,G5C极限承载力越强,并且差距十分明显㊂㊀㊀碳纤维/玻璃纤维/铝蜂窝夹芯结构试件H5A㊁H5B㊁H5C的载荷⁃位移曲线如图10所示㊂图10㊀试件H5A㊁H5B㊁H5C的载荷⁃位移曲线Fig.10㊀Load⁃displacementcurvesofH5A,H5B,H5C对比H5A㊁H5B㊁H5C三个碳纤维/玻璃纤维/铝蜂窝夹芯结构试件发现,H5A试件极限承载力较H5C试件极限承载力提高46%,H5B试件极限承载力较H5C试件极限承载力提高10%㊂该结果表明,芯体孔径越小,结构极限承载力越强㊂2 4㊀夹芯结构的能量吸收㊀㊀纤维/铝蜂窝夹芯结构三点弯曲能量吸收如图11所示,选取试件0 20mm的载荷⁃位移曲线进行积分㊂整体来看,纤维/铝蜂窝夹芯结构能量吸收的能力较强㊂图11(a)为碳纤维/铝蜂窝夹芯结构能量吸收图,C4A㊁C5A㊁C6A㊁C6B㊁C6C试件的平均能量吸收分别为18425mJ㊁21835 5mJ㊁28356mJ㊁24099 5mJ㊁21345mJ;由此可以发现,芯体孔径越小,试件能量吸收越多;面板厚度越厚,试件能量吸收越多;两者之间,面板厚度的影响更大,变形能量主要存储于面板㊂图11(b)中,G3A㊁G4A㊁G5A㊁G5B㊁G5C试件的平均能量吸收分别为16343 4mJ㊁21375 5mJ㊁26671mJ㊁18003 6mJ㊁13030 4mJ;图11(c)中,H3A㊁H4A㊁H5A㊁H5B㊁H5C试件的平均能量吸收分别为14804mJ㊁21460 9mJ㊁26992 4mJ㊁19430mJ㊁17765 2mJ;从图11(b)㊁图11(c)中所得结论与图11(a)相同㊂㊀第45卷第3期于志强等:复合材料蜂窝夹芯结构的三点弯曲性能589㊀㊀图11㊀夹芯结构三点弯曲能量吸收Fig.11㊀Three⁃pointbendingenergyabsorptionofsandwichstructures3㊀夹芯结构的三点弯曲有限元分析3 1㊀有限元模型的建立㊀㊀本节采用有限元方法进行模拟计算,为分析预测纤维/铝蜂窝夹芯结构在三点弯曲载荷下的变形和破坏模式提供指导㊂利用Abaqus/Explicit建立的三点弯曲试验模型如图12所示,基于第1 2节给出的C4A尺寸,碳纤维面板采用C3D8R单元,铝蜂窝芯体采用S4R单元,单元尺寸为1mm,支撑和加载头为刚体,进行建模㊂有限元分析中,面板与铝蜂窝芯体之间使用tie绑定,视作理想黏接,不考虑脱胶问题㊂使用Vumat子程序进行计算,以期准确模拟纤维面板的大变形弯曲及破坏㊂图12㊀碳纤维/铝蜂窝夹芯结构有限元模型Fig.12㊀Finiteelementmodelofthecarbonfiber/aluminumhoneycombsandwichstructure3 2㊀载荷响应与变形形态㊀㊀图13所示是C4A试件的试验与有限元模拟的载荷⁃位移曲线对比㊂由图13可以发现,C4A试件试验与有限元模拟的载荷⁃位移曲线趋势相似,基本吻合,试验所得极限载荷为1550N,有限元模拟所得极限载荷为1625N,相对误差为4 8%㊂图14所示是C4A试件的试验与有限元模拟破坏及变形过程,试验与模拟的破坏模式和失效过程基本相同,吻合较好㊂这表明了建立的有限元模型合理,验证了模型的有效性,对三点弯曲试验具有较高的参考价值㊂4㊀结论㊀㊀本文研究了纤维增强复合材料铝蜂窝夹芯结构的三点弯曲性能,通过三点弯曲试验与数值模拟的对比,图13㊀试件C4A试验仿真载荷⁃位移曲线对比Fig.13㊀Comparisonofload⁃displacementcurvesbetweenC4Aspecimensimulationandtest图14㊀C4A试件试验与有限元模拟变形形态演化对比Fig.14㊀ComparisonofC4Adeformationmorphologyevolutionbetweentestandfiniteelementsimulation对其面板类型㊁面板厚度㊁芯体孔径对纤维/铝蜂窝夹芯结构的极限载荷㊁能量吸收和破坏模式的影响规律进行了研究,得到了以下主要结论:1)对比碳纤维/铝蜂窝夹芯结构㊁玻璃纤维/铝蜂窝夹芯结构㊁碳纤维/玻璃纤维/铝蜂窝夹芯结构三者之间的破坏模式,玻璃纤维/铝蜂窝夹芯结构载荷⁃位移曲线更加平滑,玻璃纤维面板韧性较强,失效位移较大,变形的能力较强,碳纤维/玻璃纤维/铝蜂窝夹芯结构居中,碳纤维/铝蜂窝夹芯结构次之㊂2)对于面板类型㊁面板厚度和芯体孔径大小对结构极限载荷和能量吸收的影响,碳纤维/铝蜂窝夹芯结㊀590㊀机㊀㊀械㊀㊀强㊀㊀度2023年㊀构相较于其他两种结构,其极限载荷和能量吸收更强;面板越厚,芯体孔径越小,结构的极限载荷和能量吸收越强;面板厚度对于能量吸收影响较大,芯体孔径对极限载荷影响较大,并且差别非常明显㊂3)碳纤维/铝蜂窝夹芯结构有限元模拟所得的变形过程和破坏模式与试验基本一致,极限载荷相对误差为4 8%,吻合较好,验证了模型的有效性㊂本文模型可以指导纤维/铝蜂窝夹芯结构的性能分析㊂参考文献(References)[1]㊀PETRASA,SUTCLIFFEMPF.Failuremodemapsforhoneycombsandwichpanels[J].CompositeStructures,1999,44(4):237⁃252.[2]㊀金㊀迪,乔凌云,凡㊀玉.芯层高度对复合材料蜂窝夹层结构总体稳定性的影响[J].机械强度,2017,39(5):1164⁃1168.JINDi,QIAOLingYun,FANYu.Effectofcoreheightongeneralstabilityofhoneycombsandwichstructure[J].JournalofMechanicalStrength,2017,39(5):1164⁃1168(InChinese).[3]㊀吉国明,付珍娟,寇飞行,等.两种含天线复合材料结构的性能对比[J].机械强度,2011,33(2):312⁃316.JIGuoMing,FUZhenJuan,KOUFeiXing,etal.Contrastonperformancesoftwocompositeswithantennae[J].JournalofMechanicalStrength,2011,33(2):312⁃316(InChinese).[4]㊀JINGL,WANGZ,NINGJ,etal.Thedynamicresponseofsandwichbeamswithopen⁃cellmetalfoamcores[J].CompositesPartB:Engineering,2011,42(1):1⁃10.[5]㊀WANGZ,LIUJ.MechanicalperformanceofhoneycombfilledwithcircularCFRPtubes[J].CompositesPartB:Engineering,2018,135:232⁃241.[6]㊀GIBSONLJ,ASHBYMF.Themechanicsoftwo⁃dimensionalcellularmaterials[J].ProceedingsoftheRoyalSocietyofLondon,1982,382(1782):43⁃59.[7]㊀彭可望.铝蜂窝夹层结构界面断裂性能研究[D].大连:大连理工大学,2019:21⁃48.PENGKeWang.Studyoninterfacefracturebehaviorofaluminumhoneycombsandwichstructure[D].Dalian:DalianUniversityofTechnology,2019:21⁃48(InChinese).[8]㊀SUNZ,CHENH,SONGZ,etal.Three⁃pointbendingpropertiesofcarbonfiber/honeycombsandwichpanelswithshort⁃fibertissueandcarbon⁃fiberbeltinterfacialtougheningatdifferentloadingrate[J].CompositesPartA:AppliedScienceandManufacturing,2021(143):106289.[9]㊀OGASAWARAT,YOSHINAGAH,OIWAM,etal.High⁃speedobservationofbendingfractureprocessofcarbonfiberreinforcedplasticcomposite/NomexTMhoneycombsandwichpanel[J].JournalofSandwichStructuresandMaterials,2020,23(6):1987⁃1999.[10]㊀石姗姗,陈秉智,陈浩然,等.Kevlar短纤维增韧碳纤维/铝蜂窝夹芯板三点弯曲与面内压缩性能[J].复合材料学报,2017,34(9):1953⁃1959.SHIShanShan,CHENBingZhi,CHENHaoRan,etal.Three⁃pointbendingandin⁃planecompressionpropertiesofcarbon⁃fiber/aluminum⁃honeycombsandwichpanelswithshort⁃Kevlar⁃fibertoughening[J].ActaMateriaeCompositaeSinica,2017,34(9):1953⁃1959(InChinese).[11]㊀UDDINMN,GANDYHTN,RAHMANMM,etal.Adhesivelesshoneycombsandwichstructuresofprepregcarbonfibercompositesforprimarystructuralapplications[J].AdvancedCompositesandHybridMaterials,2019,2(2):339⁃350.[12]㊀SUBHANIT.Mechanicalperformanceofhoneycombsandwichstructuresusingthree⁃pointbendtest[J].Engineering,TechnologyandAppliedScienceResearch,2019,9(2):3955⁃3958.[13]㊀KATUNINA,WRONKOWICZ⁃KATUNINA,DANEKW,etal.ModelingofarealisticbarelyvisibleimpactdamageincompositestructuresbasedonNDTtechniquesandnumericalsimulations[J].CompositeStructures,2021(267):113889.[14]㊀DUONGTHIPTHEWAA,LUM,DUK,etal.Experimentalandnumericalsimulationoflightningdamagedevelopmentoncompositeswith/withoutacarbon⁃basedprotectionlayer[J].CompositeStructures,2021,260:113452.[15]㊀GUOZX,LIZG,ZHUH,etal.Numericalsimulationofboltedjointcompositelaminatesunderlow⁃velocityimpact[J].MaterialsTodayCommunications,2020(23):1⁃8.[16]㊀LIDS,YANGY,JIANGL.Experimentalstudyonthefabrication,high⁃temperaturepropertiesandfailureanalysisof3Dseven⁃directionalbraidedcompositesundercompression[J].CompositeStructures,2021,268:113934.[17]㊀HEW,LIUJ,WANGS,etal.Low⁃velocityimpactbehaviorofX⁃framecoresandwichstructures⁃experimentalandnumericalinvestigation[J].Thin⁃WalledStructures,2018(131):718⁃735.[18]㊀HEW,LIUJ,WANGS,etal.Low⁃velocityimpactresponseandpost⁃impactflexuralbehaviourofcompositesandwichstructureswithcorrugatedcores[J].CompositeStructures,2018(189):37⁃53.[19]㊀SUNG,JIANGH,FANGJ,etal.Crashworthinessofvertexbasedhierarchicalhoneycombsinout⁃of⁃planeimpact[J].Materials&Design,2016(110):705⁃719.[20]㊀ZHUH,LIDS,HANWF,etal.Experimentalandnumericalstudyofin⁃planecompressivepropertiesandfailureof3Dsix⁃directionalbraidedcompositeswithlargebraidingangle[J].Materials&Design,2020,195:108917.[21]㊀WEIX,LID,XIONGJ.Fabricationandmechanicalbehaviorsofanall⁃compositesandwichstructurewithahexagonhoneycombcorebasedonthetailor⁃foldingapproach[J].CompositesScienceandTechnology,2019,184:107878.[22]㊀Standardtestmethodcoreshearpropertiesofsandwichconstructionsbybeamflexure:ASTMC393M⁃06[S].WestConshohocken,PA:ASTMInternational,2006:1⁃8.。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

JRLFAH昌A KGNEI(TAS NS ON N A N学报自科T) UL IC) U AO C NH大 学U然S R EE N 南 航 G N( R版 A C G空 O I 学 N V Y

S 01 ep 2 2

Vo 6 I2 N0 3

s u t d t sc mp r d w t re meh d , . . o g n z t n meh d,t ef i l me t t o n h ls ia mia e lt t ce .I i o a e h t e t o s i e ,h mo e iai to r i h o h n t ee n h d a d t e ca sc l n td p a e i e me l a

型: 基于均匀化方法 , 建立 了包含蒙皮和等效夹 芯的夹 芯板 “ 三层 板体胞 ” 型 ; 模 采用有 限元数 值模 拟与经典 层合 板理 论公

式。 计算 比较 了在 面外方 向体胞数 目变化时 , 同蜂窝构型夹芯板 弯曲响应和振 动响应的变化规 律。计 算结果 表明 : 不 夹芯板 存在显著 的面外尺寸效应 , 出的“ 提 三层板体胞” 模型能清 晰地反 映体胞 面外 尺寸对 夹芯板性 能的影 响规律 , 当夹芯 板在面

外方 向包含不多于 3 体胞 时 , 层 均匀化计算结果与有限元方法 和层合板理论公式计算结果存在明显差异 , 映了均 匀化方法 反

的局 限性 。

[ 中分 类号]T 3 B0

[ 文献标志码 ]A

[ 文章编号 ]10 - 9 6 2 1 )3 08 - 6 0 1 4 2 (0 2 0 - 0 2 0

s o t tte p o o e h w ha h r p s d TUC d lC h r ce z h ut l n ieef cso a wi h p n lw t fe e o fg r to o e . S g mo e a c a a tr et e o —p a e sz fe t fs nd c a e h di rntc ni u ai n c r s i - n i i

te r ,t l sr t n u n e ft e o t p a e sz a ai n o e d n n i r t n rs o s fs d c a e .Nu r a r s l h o y o i u t e if e c s o u - ln i v r t n b n i g a d vb ai e p n eo a w h p n 1 l a l h e i o o n i me i l e u t c s

蜂 窝夹 芯 板 弯 曲与 振 动 响 应 的 面 外 尺 寸 效 应 研 究

孙 士平 赖 余 东

( 昌航空大学 ,江西 南

南 昌 30 6 ) 30 3

[ 关键词 ] 尺寸效应 ; 蜂窝夹芯板 ; 均匀化方法 ; 层合板理论 ; 限元方法 有 [ 摘 要] 针对蜂窝夹芯板 的面外尺寸效应 问题 , 出 了一种 能揭示蜂 窝夹芯板 面外尺 寸影响规律 的“ 提 三层板 体胞 ” 计算 模

S UN h -p n LAIYu-d n S i ig og

( a cagH n kn n e i , a cag J nx 30 6 , hn ) N nh n agog U i r t N nh n , i g i 30 3 C i v sy a a

Ke r s ie e e t ; o e c mb s n wih p n l h mo e iai n me h d; mi ae lt h o y f i lme tme h d y wo d :sz f cs h n y o a d c a e ; o g n z t t o l n td p ae t e r ; nt ee n t o o a i e

St y o t u -p a ie Efe t o n i nd ud n he O t lne S z f csf r Be d ng a Vi a in s o s so o e c m b Sa wih Pa l br to Re p n e fH n y o nd c nes

untc l,i r po e o su y t e ut pa e sz fe t f h n y o b s nd c p e s I h s mo l ba e n ho o e z to i el sp o s d t t d h o - l ie e cs o o e c m a wih a l. n t i de , n n s d o m g niain meh d,t e t r e dme ina i elo a dwih pa e o ssi g o h pp ra helwe knsa d t omo e z d c r sc n to h h e i nso luntc l fs n c n lc n itn fte u e nd t o rs i n heh g nie o e i o -

A sat: o p t i a m dl Til e nt e ( U m dl w i a va teot p es e ai i f ad i ae bt c.A cm uao l oe, r a r iC l T C) oe, h hcnr elh u- l i r t no nwc pnl r tn - y U l c e n a z v ao s h