永磁同步风力发电机的设计

直驱式永磁同步风力发电机概述

直驱式永磁同步风力发电机概述永磁同步发电机是一种以永磁体进行励磁的同步电机,应用于风力发电系统,称为永磁同步风力发电机。

永磁同步风力发电机一般不用齿轮箱,而将风力机主轴与低速多极同步发电机直接连接,为“直驱式”,所以称为直驱式永磁同步风力发电机,以下本章除特指外均简称为永磁同步发电机。

一、永磁同步发电机的特点1.与传统电励磁同步发电机比较同步发电机是一种应用广泛的交流电机,其显著特点是转子转速n与定子电流频率f之间具有固定不变的关系,即n=n0=60f/p,其中n为同步转速,p为极对数。

现代社会中使用的交流电能几乎全部由同步发电机产生。

永磁同步发电机是一种结构特殊的同步发电机,它与传统的电励磁同步发电机的主要区别在于:其主磁场由永磁体产生,而不是由励磁绕组产生。

与普通同步发电机相比,永磁同步发电机具有以下特点:(1)省去了励磁绕组、磁极铁芯和电刷-集电环结构,结构简单紧凑,可靠性高,免维护。

(2)不需要励磁电源,没有励磁绕组损耗,效率高。

(3)采用稀土永磁材料励磁,气隙磁密较高,功率密度高,体积小,质量轻。

(4)直轴电枢反应电抗小,因而固有电压调整率比电励磁同步发电机小。

(5)永磁磁场难以调节,因此永磁同步发电机制成后难以通过调节励磁的方法调节输出电压和无功功率(普通同步发电机可以通过调节励磁电流方便地调节输出电压和无功功率)。

(6)永磁同步发电机通常采用钕铁硼或铁氧体永磁,永磁体的温度系数较高,输出电压随环境温度的变化而变化,导致输出电压偏离额定电压,且难以调节。

(7)永磁体存在退磁的可能。

目前,永磁同步发电机的应用领域非常广泛,如航空航天用主发电机、大型火电站用副励磁机、风力发电、余热发电、移动式电源、备用电源、车用发电机等都广泛使用各种类型的永磁同步发电机,永磁同步发电机在很多应用场合有逐步代替电励磁同步发电机的趋势。

2.与非直驱式双馈风力发电机比较虽然双馈风力发电机是目前应用最广泛的机型,但随着风力发电机组单机容量的增大,双馈型风力发电系统中齿轮箱的高速传动部件故障问题日益突出,于是不用齿轮箱而将风力机主轴与低速多极同步发电机直接连接的直驱式布局应运而生。

永磁同步风力发电系统的组成、工作原理及控制机理

永磁同步风⼒发电系统的组成、⼯作原理及控制机理永磁同步风⼒发电系统的系统基本组成、⼯作原理、控制模式论述1.系统的基本组成:直驱式同步风⼒发电系统主要采⽤如下结构组成:风⼒机(这⾥概括为:叶⽚、轮毂、导航罩)、变桨机构、机舱、塔筒、偏航机构、永磁同步发电机、风速仪、风向标、变流器、风机总控系统等组成。

其中全功率变流器⼜可分为发电机侧整流器、直流环节和电⽹侧逆变器。

就空间位置⽽⾔,变流器和风机总控系统⼀般放在塔筒底部,其余主要部件均位于塔顶。

2.⼯作原理:系统中能量传递和转换路径为:风⼒机把捕获的流动空⽓的动能转换为机械能,直驱系统中的永磁同步发电机把风⼒机传递的机械能转换为频率和电压随风速变化⽽变化的不控电能,变流器把不控的电能转换为频率和电压与电⽹同步的可控电能并馈⼊电⽹,从⽽最终实现直驱系统的发电并⽹控制。

3.控制模式:风⼒发电机组的控制系统是综合性控制系统。

它不仅要监视电⽹、风况和机组运⾏参数,对机组运⾏进⾏控制。

⽽且还要根据风速与风向的变化,对机组进⾏优化控制,以提⾼机组的运⾏效率和发电量。

风⼒发电控制系统的基本⽬标分为三个层次:分别为保证风⼒发电机组安全可靠运⾏,获取最⼤能量,提供良好的电⼒质量。

控制系统主要包括各种传感器、变距系统、运⾏主控制器、功率输出单元、⽆功补偿单元、并⽹控制单元、安全保护单元、通讯接⼝电路、监控单元。

具体控制内容有:信号的数据采集、处理,变桨控制、转速控制、⾃动最⼤功率点跟踪控制、功率因数控制、偏航控制、⾃动解缆、并⽹和解列控制、停机制动控制、安全保护系统、就地监控、远程监控。

⼀、系统运⾏时控制:1、偏航系统控制:偏航系统的控制包括三个⽅⾯:⾃动对风、⾃动解缆和风轮保护。

1)⾃动对风正常运⾏时偏航控制系统⾃动对风,即当机舱偏离风向⼀定⾓度时,控制系统发出向左或向右调向的指令,机舱开始对风,当达到允许的误差范围内时,⾃动对风停⽌。

2)⾃动解缆当机舱向同⼀⽅向累计偏转2~3圈后,若此时风速⼩于风电机组启动风速且⽆功率输出,则停机,控制系统使机舱反⽅向旋转2~3圈解绕;若此时机组有功率输出,则暂不⾃动解绕;若机舱继续向同⼀⽅向偏转累计达3圈时,则控制停机,解绕;若因故障⾃动解绕未成功,在扭缆达4圈时,扭缆机械开关将动作,此时报告扭缆故障,⾃动停机,等待⼈⼯解缆操作。

直驱多相高压永磁同步风力发电机优化设计模型的研究

料,提高槽利用率,降低电机质量。但是也要注意 到此时的槽绝缘以及线圈的对地绝缘需要有足够 的耐压等级,为 20kV,这是其主要特点之一,设 计时应注意。 (1)多相高压永磁同步风力发电机的定子绕组排 列方式

下面以六相高压永磁同步风力发电机为例来 说明定子绕组的排列方式,以及如何选择合适的计

算极弧系数α i 来消除 3 次感应电势谐波。假设六

提 高 电 压 等 级 的 方 法 , ABB 公 司 的 “Windformer”技术,将定子绕组漆包线换成高压 电缆,以此来提高绝缘等级。这样做确实方便的提 高了电压等级,但是会大大降低槽利用率,使电机 体积增大。为了提高电压我们采用多相永磁同步发 电机,通过多整流器串联来提高直流母线电压。例 如定子绕组采用九相绕组,每三相绕组为一组,对 其进行三相整流,然后将三组直流电压串联来提高 电压。如图 1-1 所示。

直驱多相高压永磁同步风力发电机优化设计模型的研究

Research on Optimal Design Model of Direct-drive Multiphase HV PMSG for 电气工程学院 710049,Fangluguang.1984@)

速进行了优化,定性的得到了系统发电量与成本之 比最优时的转速。为了减小电力电子变流器、直流 母线损耗,省掉并网时的升压变压器,需要提高直 流 母 线 电 压 。 文 献 [2] 介 绍 了 ABB 公 司 的 ‘windformer’技术,采用高压电缆代替常用的矩 形漆包线。 本文提出直驱多相高压永磁同步风力发电机的原 因:一是低速电机出口频率低,造成二极管整流器 整流电压的较大的波动,为了提高整流器的电压平 稳,常常采用多脉整流方案,这种方案需要移相变 压器,体积庞大,成本高昂。采用多相发电机可以 去掉移相变压器。二是常规三相电机无法实现变流 器的串联,需要变压器,提供隔离电源。多相永磁 同步发电机可以方便实现电力电子变流器的串联 多重化,举高电压,提高效率,实现无升压变压器 的技术方案。多相高压永磁同步发电机与传统高压 电机以及 ABB 公司新推出的“windformer”高压电

永磁同步电机设计流程

永磁同步电机设计流程永磁同步电机是一种应用广泛的电机类型,具有高效率、高功率因数和高控制精度等优点,因此在许多领域得到了广泛的应用。

设计一台高性能的永磁同步电机需要经过一系列的流程,本文将详细介绍永磁同步电机的设计流程。

一、需求分析在设计永磁同步电机之前,首先需要明确电机的使用需求。

包括电机的功率需求、转速范围、工作环境条件等。

通过对需求的分析,可以为后续的设计提供指导。

二、磁路设计磁路设计是永磁同步电机设计的关键步骤之一。

磁路设计的目标是确定合适的磁路结构和尺寸,以实现预期的性能指标。

在磁路设计中,需要考虑永磁体的选用、磁路的饱和效应、磁路的损耗等因素。

三、电磁设计电磁设计是永磁同步电机设计的另一个重要步骤。

电磁设计的目标是确定合适的绕组结构和参数,以实现预期的性能指标。

在电磁设计中,需要考虑绕组的匝数、线径、绕组方式等因素,以及永磁体和绕组之间的磁场分布和相互作用。

四、机械设计机械设计是永磁同步电机设计的另一个关键步骤。

机械设计的目标是确定合适的机械结构和尺寸,以满足电机的运行要求。

在机械设计中,需要考虑电机的轴承结构、散热结构、防护结构等因素,以及电机的安装方式和连接方式。

五、控制系统设计控制系统设计是永磁同步电机设计的最后一步。

控制系统设计的目标是确定合适的控制策略和参数,以实现电机的稳定运行和精确控制。

在控制系统设计中,需要考虑电机的闭环控制方式、控制器的选择和参数调节等因素,以及电机与其他设备的通讯和配合。

六、样机制造与测试在完成永磁同步电机的设计之后,需要进行样机制造和测试。

样机制造的目标是按照设计要求制造出一台符合性能指标的永磁同步电机。

样机测试的目标是验证电机的性能和功能是否满足设计要求。

通过样机制造和测试,可以进一步改进和优化设计。

七、生产与应用在样机测试通过之后,可以进行电机的批量生产和应用。

在生产过程中,需要注意生产工艺和质量控制,以确保电机的一致性和可靠性。

在应用过程中,需要根据具体的使用场景和需求,对电机进行调试和优化,以实现最佳的性能和效果。

永磁直驱风力发电机结构

永磁直驱风力发电机结构:永磁直驱风力发电机的结构主要包括风轮、永磁同步发电机、机架及偏航系统、主控系统、变流器、空-空循环冷却系统、液压系统、润滑系统、变压器、中央监控系统、塔架和机舱等部分。

风轮是永磁风力发电机的核心部件,也是最直接受到风能作用的部分。

它由多个叶片组成,通过风力的作用使得风轮旋转。

风轮通常采用可调角度的叶片设计,以便在不同风速下获得最高效率的转动。

发电机通过法兰与风轮直接相连,省去了影响风机可靠性的最薄弱环节———齿轮箱,以及主轴系统、联轴器等传动部件。

风轮与发电机转子直联,简化了结构,缩短了传动链,最大限度地提高了机组的可靠性和传动效率。

机架和偏航系统支持整个发电机组的运行,并能根据风向的变化自动调整机舱的角度,以保证风轮始终对准风向,提高发电效率。

主控系统负责整个发电机组的运行控制,包括启动、停机、偏航、故障保护等功能。

变流器将发电机产生的电能转换为符合电网要求的电能,空-空循环冷却系统则负责冷却发电机和变流器等发热部件。

液压系统和润滑系统则分别提供机组运行所需的液压动力和润滑。

此外,永磁直驱风力发电机还包括变压器、中央监控系统、塔架和机舱等部分。

变压器将发电机产生的电能升压后送入电网,中央监控系统则负责监控整个发电机组的运行状态和性能。

塔架和机舱则构成了发电机组的支撑结构和运行环境。

永磁同步电机毕业设计永磁同步电动机的电磁设计与分析

永磁同步电动机的电磁设计与分析摘要永磁同步电动机(PMSM)是一种新型电机,永磁同步电动机具有结构简单、体积小、重量轻、损耗小、效率高等优点,和直流电机相比,它没有直流电机的换向器和电刷等缺点。

和异步电动机相比,它由于不需要无功励磁电流,因而具有效率高,功率因数高,转矩惯量大,定子电流和定子电阻损耗小等特点。

本文主要介绍永磁同步电动机(PMSM)的发展背景和前景、工作原理、发展趋势,以异步起动永磁同步电动机为例,详细介绍了永磁同步电动机的电磁设计,主要包括额定数据和技术要求,主要尺寸,永磁体计算,定转子冲片设计,绕组计算,磁路计算,参数计算,工作特性计算,起动性能计算,还列举了相应的算例。

还通过Ansoft软件的Rmxprt模块对永磁同步电动机了性能分析,得出了效率、功率、转矩的特性曲线,并且分别改变了电机的三个参数,得出这些参数对电机性能的影响。

又通过Ansoft软件Maxwell 2D的瞬态模块对电机进行了仿真,对电机进行了磁场分布计算,求出了电流、转矩曲线和电机的磁力线、磁通密度分布图。

关键词永磁同步电动机;电磁设计;性能分析The design of Permanent-MagnetSynchronous MotorAbstractPMSM (Permanent-Magnet Synchronous Motor) is a new type of motor, which has the advantages of simple structure, small volume, light weight, low loss, high efficiency. Compared with the DC motor, it has no DC motor commutator and brush. Compared with the asynchronous motor, because it does not require no power excitation current, It has the advantages of high efficiency, high power factor, large moment of inertia, stator current and small stator resistance loss .The paper mainly introduces the PMSM's development background and foreground, working principle, development trend, taking asynchronous start permanent magnet synchronous motor as an example, it introduces in detail the electromagnetic design of PMSM, that mainly includes the rated data and technical requirements, main dimensions, permanent magnet calculation, rotor and stator punching, winding calculation, magnet circuit calculation, parameters calculation, performance calculation, calculation of starting performance , and also lists the revevant examples. We aslo can analyse the performance of PMSM through the Rmxprt module of Ansoft software and conclude that the characteristic curve of efficiency, power, torque. By changing two parameters of the motor, I get the optimal scheme of the motor. Through transient module of Ansoft software Maxwell 2D to simulate the motor parameters, the magnetic field distribution of the motor is calculated, I can be obtained the curves of the current and the torque, the distribution of magnetic line of force and the distribution of magnetic flux density.Keywords PMSM; Motor design; Performance analysis目录摘要 (I)Abstract (II)第1章绪论 (4)1.1 课题背景 (4)1.2 永磁电机发展趋势 (5)1.3 本文研究主要内容 (6)第2章永磁同步电动机的原理 (7)永磁材料 (7)2.1.1 永磁材料的概念和性能 (7)2.1.2 钕铁硼永磁材料 (8)永磁同步电动机的基本电磁关系 (9)2.2.1 转速和气隙磁场有关系数 (9)2.2.2 感应电动势和向量图 (10)2.2.3 交直轴电抗及电磁转矩 (12)小结 (13)第3章永磁同步电动机的电磁设计 (14)3.1 永磁同步电机本体设计 (14)3.1.1 永磁同步电动机的额定数据和主要性能指标 (14)3.1.2 定子冲片和气隙长度的确定以及定子绕组的设计 (15)3.1.3 转子铁心的设计 (16)永磁同步电动机本体设计示例 (18)3.2.1 额定数据及主要尺寸........................................ 错误!未定义书签。

永磁同步电机的电磁方案设计

永磁同步电机的电磁方案设计永磁同步电机是一种应用广泛的电机类型,具有高效率、高功率因数、高起动转矩和良好的运行性能等优点。

在设计永磁同步电机的电磁方案时,需要考虑磁场分布、磁通密度、转子结构等因素,以实现电机的高效、稳定运行。

磁场分布是永磁同步电机设计的关键。

通过合理设计磁场分布,可以提高电机的效率和转矩密度。

在永磁同步电机中,通常使用内置磁体的方式来产生磁场。

磁体的磁场分布应该尽可能均匀,以提高电机的转矩密度。

同时,还需要考虑磁体的磁通量损耗,通过合理选择磁体材料和结构,减小磁通量损耗,提高电机的效率。

磁通密度是影响永磁同步电机性能的重要因素。

磁通密度过高会导致铁心饱和,造成能量损耗和发热,降低电机效率。

因此,需要对磁通密度进行合理设计,以确保电机在给定功率下能够正常运行。

转子结构也是永磁同步电机设计的重要考虑因素。

转子结构的设计直接影响电机的运行性能。

一般来说,永磁同步电机的转子结构可以分为表面磁极和内置磁极两种类型。

表面磁极结构可以提高电机的转矩密度,但同时也增加了转子的惯量和转子损耗。

内置磁极结构则可以减小转子的惯量和损耗,提高电机的响应速度和运行效率。

根据具体的应用需求,选择合适的转子结构,以满足电机的性能要求。

除了以上几个方面的设计考虑,还需要注意电机的控制策略。

永磁同步电机可以通过矢量控制、直接转矩控制等方式来实现高效、稳定的运行。

在设计电机的控制策略时,需要考虑电机的特性和应用需求,选择合适的控制方式,并通过合理的参数调节和优化算法,实现电机的优化运行。

永磁同步电机的电磁方案设计需要考虑磁场分布、磁通密度、转子结构和控制策略等因素。

通过合理的设计和优化,可以实现电机的高效、稳定运行,满足不同应用领域的需求。

在未来的发展中,随着新材料和新技术的不断推进,永磁同步电机的性能将进一步提升,为各个行业提供更加高效、可靠的动力解决方案。

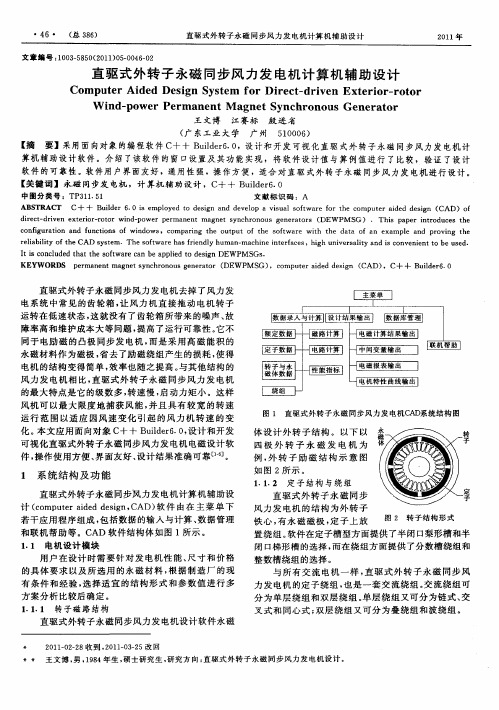

直驱式外转子永磁同步风力发电机计算机辅助设计

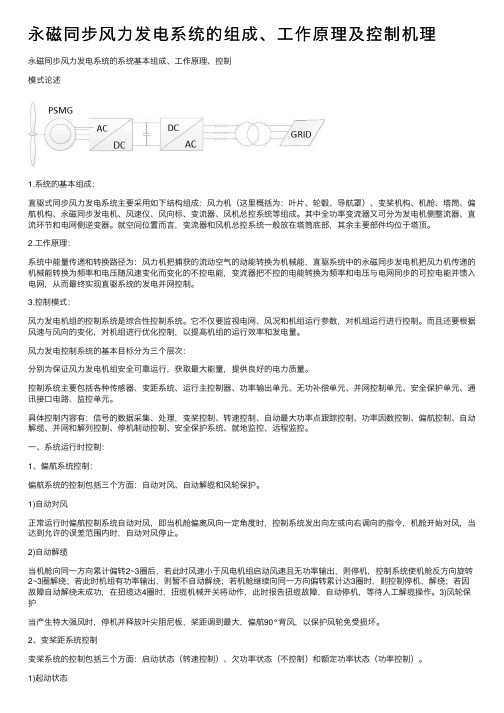

主菜 单

数据录入与计算 I l设计结果输 出 } l数 据库管理

额 定 数 据 磁路计算 l H 电磁 计算结果输 出 I

l

定 子 数 据 硒

雨两

转 子 与 永 酾

磁 体 数 据 绕 组

塑 ]

电机特性 曲线输 出 l

图 1 直驱 式 外 转 子 永磁 同 步风 力 发 电机 CAD系统 结 构 图

W ind-power Perm anent M agnet Synchronous Generator

王文博 江赛标 殷 进 省 (广 东工 业 大 学 广 州 510006) 【摘 要】采 用面 向对象 的编程 软件 c++ Builder6.0,设 计 和开发 可视 化直 驱 式外转 子永磁 同步风力 发 电机 计 算机 辅助设 计软件 。介绍 了该 软件 的窗 口设 置及其 功 能实现 ,将软 件设 计值 与算 例值进 行 了比较 ,验证 了设 计 软 件 的可 靠性 。软件用 户界面友 好 ,通 用性 强,操 作方便 ,适合 对 直驱 式外 转子永磁 同步风 力发 电机进 行设 计。

direct—driven exterior—rotor wind—power permanent magnet synchronous generators (DEW PM SG ) . This paper introduces the

configuration and functions of window s, com paring the output of the software w ith the data of an exam ple and proving the

用 户 在 设 计 时 需 要 针 对 发 电 机 性 能 、尺 寸 和 价 格 的具 体要 求 以及所 选用 的永 磁材 料 ,根据 制 造厂 的 现 有条 件和 经验 ,选择 适宜 的结 构形 式 和参 数值 进 行 多 方案分 析 比较后 确定 。 1.1.1 转 子磁路 结构

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

哈尔滨工业大学 《交流永磁同步电机理论》课程报告

题 目:永磁同步风力发电机的设计

院 (系) 电气工程及其自动化 学 科 电气工程 授 课 教 师 学 号 研 究 生

二〇一四年六月 第1章 小型永磁发电机的基本结构 小型风力发电机因其功率低,体积小,一般没有减速机构,多为直驱型。发电机型式多种多样,有直流发电机、电励磁交流发电机、永磁电机、开关磁阻电机等。其中永磁电机因其诸多优点而被广泛采用。

1.1小型永磁风力发电机的基本结构 按照永磁体磁化方向与转子旋转方向的相互关系,永磁发电机可分为径向式、切向式和轴向式。 (1)径向式永磁发电机 径向式转子磁路结构中永磁体磁化方向与气隙磁通轴线一致且离气隙较近,漏磁系数较切向结构小,径向磁化结构中的永磁体工作于串联状态,只有一块永磁体的面积提供发电机每极气隙磁通,因此气隙磁密相对较低。这种结构具有简单、制造方便、漏磁小等优点。 径向磁场永磁发电机可分为两种:永磁体表贴式和永磁体内置式。表贴式转子结构简单、极数增加容易、永磁体都粘在转子表面上,但是,这需要高磁积能的永磁体(如钕铁硼等)来提供足够的气隙磁密。考虑到永磁体的机械强度,此种结构永磁电机高转速运行时还需转子护套。内置式转子机械强度较高,但制造工艺相对复杂,制造费用较高。 径向磁场电机用作直驱风力发电机,大多为传统的内转子设计。风力机和永磁体内转子同轴安装,这种结构的发电机定子绕组和铁心通风散热好,温度低,定子外形尺寸小;也有一些外转子设计。风力机与发电机的永磁体外转子直接耦合,定子电枢安装在静止轴上,这种结构有永磁体安装固定、转子可靠性好和转动惯量大的优点,缺点是对电枢铁心和绕组通风冷却不利,永磁体转子直径大,不易密封防护、安装和运输[1]。表贴式和径向式的结构如图1-1 a)所示。

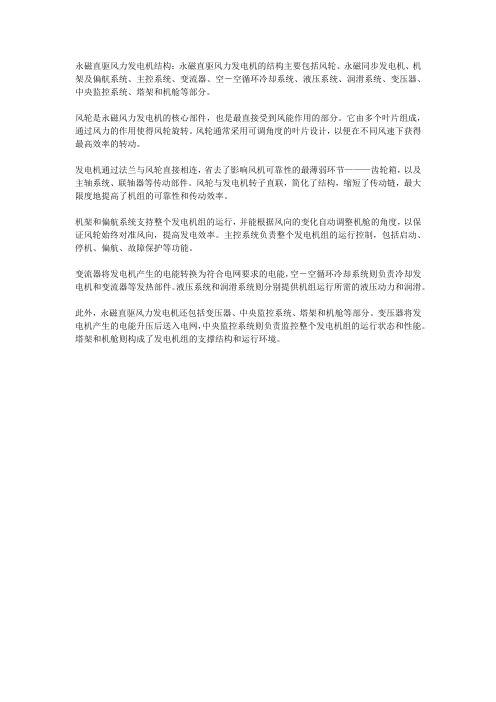

a)径向式结构 b)切向式结构 1-永磁体 2-硅钢片 3-轴 4-隔磁套 5-紧固套 图1-1 径向式、切向式永磁电机结构图 (2)切向式永磁发电机 结构如图1-1 b)所示。切向式转子磁路结构中,永磁体磁化方向与气隙磁通轴线接近垂直且离气隙较远,其漏磁比轴向式结构、径向式结构要大。但是,在切向式结构中永磁体并联作用,有两个永磁体截面对气隙提供每极磁通,可提高气隙磁密,尤其在极数较多的情况下更为突出。因此适合于极数多且要求气隙磁密高的永磁同步发电机[2]。 (3)轴向式永磁发电机 轴向磁通发电机绕组物理位置被转移到端面,电机的轴向尺寸相对较短。与径向磁场电机相比,轴向磁通电机的磁路长度要短些。电机中导体电流呈径向分布,这样有利于电枢绕组散热,可取较大电负荷,其中双定子中间转子盘式结构用得较多,结构如图1-2所示。它具有结构紧凑、转动惯量大、通风冷却效果好、噪声低、轴向长度短、可多台串联等优点,便于提高气隙磁密、提高硅钢片利用率。缺点是直径大、永磁材料用量大、结构稳定性差。在永磁体结构轴向不对称时,存在单边磁拉力,如果磁路设计不合理,漏磁通大,在等电磁负荷下,效率略低。

1—定子1 2—转子 3—定子2 图1-2盘式永磁电机定、转子结构图 永磁发电机用于风力发电可以省去电励磁发电机的电刷、滑环等装置,结构简单,但也需要满足一些特殊的要求。风力发电要求起动风速低,这就要求永磁电机的定位力矩要尽量小,因此设计时要尽量减小齿槽转矩。另外直驱式风力发电机工作转速低,极数多,考虑到风力发电机的工作环境,在保证电机性能的条件下,体积应设计的尽量小。所以定位力矩和性能体积比成为该电机在设计上的两个主要问题。 减小齿槽转矩的方法,大体可以分为两类:①采用新型结构电机,如无槽电机、磁悬浮电机等。②在传统结构上进行参数优化,如合理地选取极弧系数,采用合适的极槽配合,改变槽开口宽度(或使用磁性槽楔),采用斜槽、斜极、添加辅助槽、磁极偏移等措施。 1.2 本文的主要研究内容 本设计主要按照任务书中的要求进行三相永磁同步风力发电机的结构设计,在此基础上进行仿真和优化,选取最佳的设计方案。利用有限元软件分析,探讨不同参数对电机性能(空载特性、负载特性、齿槽转矩等)的影响。 设计的技术要求如下: (1)基本参数 额定功率:PN

=500W

额定功率因数:cosφ=0.9 额定频率:f=50Hz 额定转速:nN

=200rpm

额定线电压最大值:Ullmax

=30V(Y接)

电压波形:正弦波 定位力矩:T≤0.2N∙m (2)结构参数 最大外径:Dmax

<155mm

电机长度:L≤240mm 转子永磁体采用表贴式结构 第2章 永磁同步风力发电机的电磁设计

2.1 引言 永磁同步风力发电机,同传统的永磁同步发电机一样,在设计时要重点考虑固有电压调整率、电压波形畸变率和功率密度等性能。同时,作为直驱式风力发电机,也需要根据其自身的工作特性考虑其特殊的性能要求,如相电流较大、定位力矩较小等。如何提高电机的功率密度和减小定位力矩是本次设计的难点。 由于有限元法开发周期较长,所以目前永磁电机电磁设计仍较多采用磁路法。通过磁路计算,初步确定电机的各部分结构和参数,编写计算程序,并核算其性能。本章的内容就是给出永磁同步发电机的主要结构和关键参数的选取和确定方式,初步确定电机的各部分尺寸和结构。 2.2 发电机主要尺寸的确定 本电机设计采用表贴式内转子结构,由于电机的电磁负荷较大,初选永磁体牌号为N38。硅钢片分为冷轧硅钢片和热轧硅钢片。冷轧硅钢片磁饱和性能比热轧硅钢片好,因电机的磁负荷比较高,极槽数多,考虑到齿部的饱和问题,选用冷轧硅钢片,牌号为DW315-50。电机的转轴上不存在交变磁场,只需要提供足够的机械强度即可,因此材料选为10号钢。机壳材料选用密度较小的铝,以减轻电机重量。电枢铜线对电机的性能影响不大,选择常用材料即可。

2.2.1 主要尺寸基本关系式 永磁同步发电机的主要尺寸是电枢直径(定子内径)Di1和轴向计算长度Li,与传统电机一样,主要尺寸的基本关系式:

dpiiiKKABPnLD41i101.6 (2-1) 式中有的量是技术要求给定的(计算电磁功率Pi和转速n),或是变化范围不大的(计算极弧系数αi,气隙磁场波形系数KΦ和绕组系数Kdp),可以通过初选电磁

负荷来确定电机尺寸。但在本设计中,因技术要求中给定了电机的直径和长度范围,因此可直接按照给定的外形尺寸来确定电机的主要尺寸。初定定子外径148mm,内径110mm,轴向长度170mm。

2.2.2 气隙长度的选择 永磁电机的气隙长度是很重要的参数,它不仅影响电机的装配工艺和杂散损耗,同时对电机的交、直轴同步电抗有影响。为减小过大的杂散损耗,降低电机的振动和噪声和便于电机装配,永磁电机的气隙长度通常比同规格的感应电机的气隙大。设计时可参照同规格的感应电机的气隙长度,并做适当修改。 本设计中,气隙长度δ=0.5mm。

2.3 永磁体设计 永磁体尺寸包括永磁体轴向长度LM,磁化方向长度hM和宽度bM。轴向长度LM取与铁心轴向长度相等或稍小于铁心轴向长度。磁化方向长度hM的选取影响着电机的直轴电抗进而影响电机的许多性能。hM应使永磁体工作于最佳工作点,hM过大会造成材料浪费,增加成本;hM过小会使永磁体易于退磁,而且加工难

度大,废品率增加。宽度bM的选取关系到每极磁通的大小,bM的大小与极弧系

数αp有关,而αp对电压波形、漏磁系数和齿槽转矩等有重要影响。

在本设计中预取永磁体磁化方向长度hM=4mm,极弧系数αp

=0.77,永磁

体宽度bM按转子外径和极弧系数计算得到,bM

=8.59mm。

2.4 定子绕组和铁心设计 2.4.1 绕组形式的确定 定子绕组的形式有分布式和集中式。集中式绕组的线圈直接绕在一个齿上,节距y=1。与分布式绕组相比,不仅降低了绕线的难度,而且端部短,电阻小,铜耗低,可以有效的降低电机的成本和发热[13]。 在电机极数和相数一定的情况下,定子槽数由每极每相槽数q决定。q可以为整数也可以是分数。但直驱式风力发电机中,由于电机转速较低,极数较多,q取整数会使电机定子槽数过多,这不仅使电机外径增大,还使加工成本增加,绝缘材料用量增大,降低槽利用率。更重要的是使电机齿槽转矩很大。与此相比,分数槽绕组(q取分数,本设计中取q<1)不仅能使电机槽数减少,而且能有效的减小齿槽转矩。 基于以上考虑,本设计中定子绕组采用双层分数槽集中绕组。

2.4.2 极槽数的确定 永磁电机中,极槽数的设计对电机的性能有很大的影响。合理的极槽配合可以保证电机具有较高的绕组因数,能够改善电压波形和减小齿槽转矩。 在给定转速和频率的情况下,电机的极对数可由公式(2-2)确定

nfp60

(2-2)

定子槽数由每极每相槽数q来确定。根据文献[9],为保证集中式绕组的绕组因数大于0.95,q的范围为0.2773-0.4178,电机的槽数Z可取17-37。根据文献[14],为满足三相对称和短距的要求,选取Z=36。即电机的极槽数为30极36