蠕墨铸铁制动盘的试制

蠕 墨 铸 铁

图7-5 蠕墨铸铁的显微组织

表7-4 蠕墨铸铁的牌号、力学性能及用途(摘自GB/T 26655-2011)

牌号

蠕墨铸铁的化学成分与球墨铸铁相似,即要求高碳(3.5%~ 3.9%C)、 高 硅( 2.1% ~2.8%Si ) 、 低 硫 (< 0.1%S) 、低磷 ( < 0.1% ) 。 蠕 墨 铸 铁 的 化 学 成 分 一 般 为 : 3.4% ~ 3.6%C , 2.4%~3.0%Si,0.4%~0.6%Mn,≤0.06%S, ≤ 0.07%P。对于珠 光体蠕墨铸铁,要加入珠光体稳定元素,使铸态珠光体含量提高。

用途举例

铁素体 铁素体+珠光体

珠光体+铁素体 珠光体 珠光体

制造排气歧管,大功率船用、机车、汽车和固定式 内燃机缸盖,增强器壳体,纺织机、农机零件等

制造机床底座,托架和联轴器,大功率船用、机车、 汽车和固定式内燃机缸盖,钢锭模、铝锭模,焦化 炉炉门、门框、保护板、桥管阀体、装煤孔盖座, 变速箱体,液压件等

工程材料及热处理

蠕墨铸铁

蠕墨铸铁是近年来发展起来的一种新型铸铁材料。蠕墨铸铁 中的石墨呈蠕虫状,介于片状和球状之间,故而得名。 要得到蠕 墨铸铁,必须在一定成分的铁液中加入蠕化剂(稀土镁钛合金、 稀土镁钙合金等),另外还要加入适量的硅铁孕育剂。蠕墨铸铁 的显微组织是蠕虫状石墨加金属基体,如图7-5所示。

RuT300 RuT350 RuT400 RuT450 RuT500

Rm/ MPa

Rp0.2/ MPa

A5/%

铸态QT60010球铁的试制

铸态QT600-10球铁的试制李蒙(焦作大学机电工程学院,河南焦作 454003)摘要:本文叙述了铸态QT600-10球墨铸铁的生产过程。

分析了化学成分、脱硫处理、球化及孕育处理等主要工艺因素对铸件生产的影响。

关键词:铸态球墨铸铁;双联熔炼;化学成分;盖包法处理Production of As-cast QT600-10Ductile IronLI Meng(College of Mechanical and Electronical Engnireeing , Jiaozuo University,Jiaozuo 454003,China)Abstract:The paper has mainly reviewed the production process of as-cast high toughness ductile iron, analysing the effects of chemical composition, desulphurization process, nodulizing process and the craft of inoculation on the production of as-cast high toughness ductile iron...Key words:as-cast ductile iron;pair smelting;chemical component;tundish-cover nodulizing process采用铸态工艺生产球墨铸铁可以降低生产成本,简化生产工艺和缩短生产周期,是目前正在推广的一种工艺。

随着工业的迅速发展,对球铁力学性能和生产稳定性的要求越来越高。

目前,各个国家等效采用国际标准ISO1083-87(球墨铸铁分级),某些产品(如国外某公司汽车配件)对材质的性能要求超过了此标准。

为此,我们与协作厂合作,稳定地生产出铸态QT600-10球墨铸铁,其性能指标为:抗拉强度不低于600MPa、伸长率不低于10%。

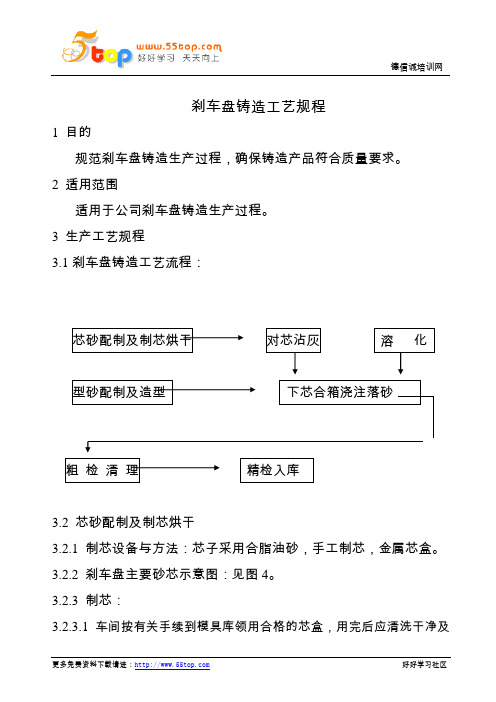

刹车盘铸造工艺规程

刹车盘铸造工艺规程1 目的规范刹车盘铸造生产过程,确保铸造产品符合质量要求。

2 适用范围适用于公司刹车盘铸造生产过程。

3 生产工艺规程3.1刹车盘铸造工艺流程:3.2 芯砂配制及制芯烘干3.2.1 制芯设备与方法:芯子采用合脂油砂,手工制芯,金属芯盒。

3.2.2 刹车盘主要砂芯示意图:见图4。

3.2.3 制芯:3.2.3.1 车间按有关手续到模具库领用合格的芯盒,用完后应清洗干净及时送回。

3.2.3.2 油砂混制时,严格按比例混制(芯砂与合脂油按100:3比例混制)。

使用过程中出现争议时,取样送实验室测试其强度和透气性。

3.2.3.3 打芯时,芯盒的筋片不得有刮砂、粘砂现象。

3.2.3.4 刹车盘砂芯上的字要清晰完整,刮出面要用工具刮了压光。

3.2.3.5 砂芯应尽量轻轻在专用工作台上均匀敲出或磕出芯盒。

3.1.3.6 芯头用Φ8mm气孔锥扎透。

(芯盒带有透气锥的除外)3.1.3.7 检验砂芯,大平面度不得大于0.3mm,厚度尺寸不小于芯盒磨损极限尺寸。

3.1.4 砂芯质量要求:尺寸准确、形状完整、紧实光洁、无有松动、气眼要畅、砂芯不得有掉砂、粘砂、裂纹的现象。

3.1.5 烘干(烤芯)3.1.5.1 严格控制芯窑温度和时间。

(芯窑温度和时间的控制温度见下图)T(降温50 50t小时(t小时)芯室温度6小时8小时3.1.5.2 烘芯最高温度为210℃~240℃。

3.2 对芯粘灰(采用组合芯时,涉及该项内容)3.2.1 当粘合小芯时,该砂芯没留有研磨量,所以只能用手工在平板上稍微研磨,粘合剂为糊精。

3.2.2 两小芯必须对正,不允许偏差,对缝需抹平,粘合后刷涂料。

3.2.3 刷涂后必须晾干后方可使用。

3.2.4 涂料配比:黑铅粉97%,膨润3%,两料混合后,用水调匀即可,涂料存放期为夏不超过两昼夜,冬不超过三昼夜,每两周要彻底清理一次。

3.3 型砂配制,砂型制造。

3.3.1 型砂配制。

3.3.1.1 刹车盘造型用砂分:面砂、背砂(石英面砂、煤粉面砂)。

蠕墨铸铁生产工艺控制!看了就懂!

蠕墨铸铁生产工艺控制!看了就懂!蠕墨铸铁是近年来发展起来的新型工程材料,由于其具有较高的耐磨性、减震性以及优越的综合耐热疲劳性能等优良的使用性能,在生产中获得了广泛的应用。

影响铸态蠕墨铸铁生产稳定性的因素很多,要稳定可靠地生产蠕墨铸铁,必须在生产中控制好原铁液的化学成分和温度,以及适当的蠕化、孕育处理方法和可靠的炉前控制。

一、原铁液的熔炼1.1 熔化设备的确定选用熔炼设备是在满足生产需要的前提下,遵循高效、低耗的原则。

选用中频感应电炉熔化铁水,其优点是:开炉灵活;加热速度快,易得到高温铁水;铁水中气体含量少;因存在电磁搅拌,铁水的温度、成分均匀;铁水在炉内利于进行冶金处理,成分易于控制。

1.2 炉料的选择蠕墨铸铁的化学成分为高碳、高硅、低磷、低硫和一定的含锰量。

蠕墨铸铁孕育剂的加入效果条件是:高碳、低硅、低硫、大孕育量。

硫、磷是蠕墨铸铁的有害元素,其含量的多少是影响蠕化率高低的重要因素,因此必须严格控制。

对蠕墨铸铁用原铁水的成分要求如表1所示。

表1 原料铁、原铁液化学成分 %项目 C Si Mn S P原料铁>3.3 1.2~1.6 0.6~1.0 <0.04 ≤0.06原铁液 3.7~4.1 1.2~1.6 0.6~1.0 <0.04 <0.06为了稳定化学成分和有效地控制促进白口化元素及反蠕化元素,尽量降低硫、磷的含量,从而保证熔炼铁水的质量,原料铁采用张店钢铁总厂(简称张钢)Z14号生铁,其化学成分满足表1要求。

若用其他原料铁,炉中铁水成分必须调整达到蠕墨铸铁用原铁水成分的要求。

入炉料必须用电子秤称量,计量准确、记录清楚,确保出炉铁水量准确,以便据此加入合金,保证良好的蠕化效果。

二、蠕化、孕育处理2.1 蠕化处理包的选择为尽量提高蠕化剂的吸收率,增强蠕化效果,决定采用高度与直径比为2:1的球化包处理原铁液。

2.2 蠕化剂的选择蠕墨铸铁生产工艺控制难度较大,蠕化剂加入量稍多,易出现过多球状石墨;加入量不足,则产生片状石墨。

68.蠕墨铸铁在载重汽车缸盖上的试生产

蠕墨铸铁在载重汽车缸盖上的试生产黄党怀,陈 龙,王永康,张忠礼,陈琴语,赵红梅(重庆红旗缸盖制造有限公司,重庆 40039)摘要:本文论述了载重汽车缸盖使用蠕墨铸铁的合理性和经济性,介绍了蠕墨铸铁的铸造性能和生产过程的控制。

关键词:蠕墨铸铁;载重汽车;缸盖载重汽车缸盖一般都使用直喷式供油系统,燃料为柴油,燃油燃烧在高压缩比情况下燃烧爆炸做功。

燃烧产生高温对缸盖加热,加热的缸盖又被冷却水系统强制冷却降低其温度,因此载重汽车缸盖是在反复高压和反复热负荷作用下工作。

它对材料要求有高的机械性能和抗热疲劳性能。

缸盖在反复热冲击下出现的失效形式一般有开裂、龟裂和变形。

英国铸铁研究协会测定了大断面的铁素体、球光体和混合基体的灰铸铁,得出灰铁到蠕墨铁到球铁,铸铁的变形增加,而龟裂和开裂减轻,随铁素体量增加变形而增加,而开裂减轻[1]。

目前绝大部分工厂仍采用铜-铬-钼合金铸铁生产这类缸盖。

但铜-铬-钼系高强度灰铸铁,一般碳当量CE:3.9~4.1﹪,加之铬系铸铁本身具有强烈的缩松、缩孔趋向。

因此此类材料生产缸盖工艺复杂,产品的工艺出品率低,缩松、缩孔趋向严重,渗漏率高,产品综合合格率低,企业经济效益差。

目前越来越多企业都在使用RUT300牌号的材料生产汽车缸盖。

我公司应客户要求生产RUT300牌号材料生产缸盖。

1 蠕墨铸铁的性能(1)蠕墨铸铁的流动性好,蠕墨铸铁的碳当量高,接近共晶成分,又经蠕化剂去硫去氧,因此具有良好的流动性。

(2)收缩率介于球铁与灰铁之间,蠕化率越高,体收缩率越小,最终接近灰铸铁,由于高碳当量,流动性较同强度的合金铸铁好,易于充型,特别是复杂的缸体,缸盖类复杂铸件,因此浇注温度可以比合金灰铸铁低。

由于高碳当量,可以充分利用缩前石墨膨胀特性,采取适当的工艺措施,获得无冒口或小冒口铸造来获得健全优质铸件。

在实际生产过程中,充分利用蠕铁的特性,总的体收缩可以比合金铸铁小,这样工艺出品率高,经济效益显著。

制动盘的加工工艺

制动盘的加工工艺

制动盘的加工工艺一般包括以下几个步骤:

1. 材料准备:选择合适的材料进行制动盘的加工,一般常用的材料有铸铁、钢、复合材料等。

2. 锻造或铸造:根据设计要求,对选定的材料进行锻造或铸造,得到初步的制动盘原型。

3. 粗加工:对初步成形的制动盘进行粗加工,包括车削、铣削、钻孔等操作,以达到设计要求的尺寸和形状。

4. 热处理:对粗加工后的制动盘进行热处理,常见的方法有淬火、回火等,以提高其硬度和耐磨性能。

5. 精加工:对经过热处理的制动盘进行精加工,包括车削、磨削、镗削等操作,以保证制动盘的精度和平面度。

6. 平衡调整:对精加工后的制动盘进行平衡调整,以消除制动盘在高速旋转时的不平衡现象,提高其安全性和使用寿命。

7. 表面处理:对制动盘进行表面处理,包括喷涂、镀铬等操作,以提高其表面

光洁度和防腐性能。

8. 检测与质检:对加工完成的制动盘进行检测与质检,包括尺寸检测、硬度测试、动平衡检测等,以确保制动盘的质量达到设计要求。

综上所述,制动盘的加工工艺是一个综合性的过程,需要通过多道工序来完成,以确保制动盘的质量和性能。

对蠕墨铸铁制动鼓的再认识

对蠕墨铸铁制动鼓的再认识万仁芳(东风汽车公司铸造一厂,湖北十堰442048)摘要:从制动鼓的功能和对材料的基本要求、灰铸铁制动鼓的主要损坏原因及蠕墨铸铁的性能特点等方面进行分析,并通过应用实例说明蠕墨铸铁是制动鼓的最佳材料。

针对蠕墨铸铁制动鼓优于灰铸铁制动鼓却难以推广这一问题,总结出以下原因:乘用车使用无市场、汽车使用方面的随意性、对制动鼓的重要性认识不够、蠕墨铸铁制动鼓自身的质量问题等。

最终呼吁,为了促进蠕墨铸铁制动鼓的应用,铸造企业应该加强质量管理,提高生产水平和检测水平,确保蠕墨铸铁件蠕化率稳定、健全性良好。

关键词:蠕墨铸铁;制动鼓;性能中图分类号:TG143.49文献标识码:B文章编号:1003-8345(2019)06-0026-04阅韵陨:10.3969/j.issn.1003-8345.2019.06.008Re-understanding of Vermicular Graphite Iron Brake DrumWAN Ren-fang(No.1Foundry ,Dongfeng Automotive Co.,Ltd.,Shiyan442048,China )Abstract :By analyzing the function of the brake drum ,basic requirements of its material ,the main failure reason of gray iron brake drum ,as well as the properties characteristics of vermicular graphite iron ,and also by referring to practical usage example ,it was explained that the vermicular graphite iron was the best material for brake drum.The reason caused the problem thatalthough the vermicular graphite iron brake drum was more excellent than gray iron drum ,but the popularization of the vermicular graphite iron brake drum was difficult ,was summarized as follows :the usage in passenger cars had no market share ,arbitrariness in automobile usage ,the understanding of importance of the brake drum was not enough ,quality problem of the vermicular graphite iron brake drums.Finally it was appealed that in order to promote the application of the vermicular graphite iron brake drum ,the foundry enterprises should strengthen quality management ,elevate production level and inspectionlevel to ensure the vermicular graphite iron castings having stable vermicularity rate and no defects.Key words :vermicular graphite iron ;brake drum ;property2012年9月,笔者在淄博召开的第二届全国蠕墨铸铁生产技术研讨会上曾说:蠕墨铸铁是制造卡车制动鼓的最佳材料[1]。

刹车盘铸造车间工艺流程

刹车盘铸造车间工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!刹车盘铸造车间工艺流程一、准备工作阶段在进行刹车盘铸造之前,要做好充分的准备工作。

用覆砂铁型铸造工艺生产球铁列车刹车盘

用覆砂铁型铸造工艺生产球铁列车刹车盘摘要:本文对各种铸造球铁刹车盘的工艺进行了介绍,并对覆砂铸铁工艺和粘土砂湿法铸造工艺进行了实验比较。

结果显示,粘土砂湿法铸件球有缩孔缺陷,但是球少、球化率低;覆砂铸铁件球化无缩松缺陷,特点是球多、球化率高,经过大量生产的覆砂铁型工艺,铸件质量稳定。

关键词:覆砂铁型;铸造工艺;球铁;列车刹车盘汽车底盘的重要安全部件是轮毂球墨铸铁铸件。

当前,大部分采用粘土砂湿法制造,这些部位的热接点分散,壁厚不均匀,而且容易出现缩孔倾向或是缩孔,采用覆砂铁型铸造工艺,对球化等级、铸件效益、粒度、密度等铸件显着改进提高了铸件的整体力学性能覆砂铁型生产线也提高了工人的劳动力、强度和工作环境,减少制造过程中的环境污染,提高生产效率,满足绿色铸造要求,取得明显的社会效益和经济效益。

一、覆砂铁型铸造工艺概念覆砂铁型工艺在模具与铁型(砂箱)内腔之间留有6-10m的缝网,在特定温度下注入覆膜砂并固化,将覆膜砂包覆在模具的内表面,获得模具型腔,并教导如何使用这种覆砂铁型铸件。

其最大特点是高速冷却,铰链式刚性强,可细化铸件晶粒,大幅度提高力学性能。

型腔去除极其刚性,铁型代替了传统的砂箱,在铸件的凝固过程中,可以利用石墨化膨胀阶段模具壁的高刚度来实现自补缩,一个过渡层是覆砂层,由于其厚度,可以通过来改变铸件的冷却速度,可以在适当的范围内调整。

提高冷却速度对缩短珠光体片距和细化晶粒有很大的作用。

二、铁型覆砂工艺特点首先,铁型(砂箱)顺应产品形状,中间圆周覆砂,厚度为6~10mm,成本低,用砂量少。

其次,废砂收集后,送专业厂家回收,完全再利用。

无需投资砂处理设备或场地,环保,成本低。

第三,覆膜砂强度高、致密、铸件尺寸精度高、铁型(铸铁)强度和柔韧性高、组织致密、重量轻、加工余量小、铸件自补缩强,工艺良率高,一般无需设置臂口供给。

第四,铁型导热快,薄砂涂层,铸件冷却快,粒度小,无需添加过多的贵重合金,易获得较高的力学性能。

大功率机车制动盘和闸片的研究

除圆盘体本身具有高的强度外 ,结构上应具有 良

好 的通 风散热性 能 ,这方 面吸收 了国外 制动盘 的

车组和 国产 的“ 先锋号” 中华之星” 和“ 制动盘都

是使 用铸钢 和锻 钢材 料 。随着 技 术 的不断 完善 ,

具有更高效能的材料相继投入使用 , 如高纯净锻 钢 和铸 钢 、 合金 基 复 合材 料 、 瓷基 复 合 材 料 铝 陶

的工作 温度 ; 还需 具有摩 擦 盘体 和盘 毂或 车轮 的 联 接部件 的安 全可靠 性 。 结 合 笔 者单 位 在 提速 客 车 制 动盘 研 制 工作 中的成功 经验 , 功率机 车 制动 盘结构 由 2片蠕 大 墨铸 铁盘 体 通 过一 组 周 向均 匀 分 布 的高 强 度 螺 栓 和键 配 以防松螺 母 , 一 定 的扭 矩 要求 紧 固在 按

装 车试 运 行 。

关键词 : 蠕墨铸铁 ; 半金属基 闸片 ; 大功率机车 ; 制动盘

中 图分 类 号 :G 5 T 25 文 献 标 识 码 : A 文章 编 号 :0 3 8 4 (0 20 — 0 9 0 5 10 — 35 2 1 )5 0 6 — 0

DOI1 . 6  ̄i n10 — 3 52 1 . . 1 :03 9 .s. 3 84 . 20 0 0 9 s 0 0 50

收 稿 日期 :0 2 0 — 0 2 1— 7 2

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Van-nicular Graphite Iron

蠕墨铸铁制动盘的试制

严运涛,钱坤才

(南车戚墅堰机车车辆J:艺研究所有限公司,江苏常州213011)

摘要:介绍了m口巴基斯坦的RT380制动盘的技术要求:残余动不平衡值≤32 g·m;铸件的抗拉强度/>380 MPa,伸长

率≥1.0%。通过采用热芯盒覆膜砂芯,MAGMA软件模拟分析,试制了该制动盘;其同炉试棒力学性能和金相组织满足

技术要求;无损检测表明,制动盘缩孔、缩松缺陷少,内部质量优良;动平衡试验表明,残余动不平衡值<16 g·m。

关键词:蠕墨铸铁;制动盘;凝固模拟;动平衡

中图分类号:TG250 文献标识码:B 文章编号:1003—8345(201 1)01—0028—04

DOI:10.3969/j.issn.1003—8345.201 1.01.003

Trial Production of Vermicular Cast Iron Breaking Disc

YAN Yun—tao,QIAN Kun—cai

(Nanche—Qishuyan Locomotive and Vehicle Technology Research Institue,Changzhou 21301 1,China)

Abstract:The technical requirements of the RT380 grade vermicular iron breaking disc to be exported to Pakistan were

introduced as follows:the residual dynamical unbalance"qahle≤32 g’m:tensile strength≥380 MPa;elongation≥1.0%.By

adopting resin——coated sand and hot——box process to make cores and MAGMA software to simulate and analyze the casting

process,the trial production of the breaking disc was conducted.The mechanical properties and microstructure inspection

result of the test bar poured with the sanle iron melt as that for the breaking disc met the client’s requirements;the non—

destructive detection showed that the internal quality of the disc was good having little shrinkage defects,and the dynamic

balance test showed that the residual unbalance value was less than 1 6 g‘m.

Key words:vermicular cast iron;breaking disc;solidification simulation;dynamic balance

1 铸件分析

笔者公司生产的蠕铁制动盘(如图1)出口

巴基斯坦,材料牌号为RT380,是由两盘环组成,

外径640 mm,内径360 mlTl,厚度20 111111;盘环之

间设有大量散热筋,厚8 mm,长112 mln。盘环的

上、下两平面属于大平面结构,在生产过程中,容

易出现粘砂、夹砂、气孔、缩孔等铸造缺陷,而技

术要求平面不允许有直径超过2 mm和深度超

过2 mm的缺陷。动平衡试验时,要求残余动不

平衡值不超过32 g _J1。出口产品对表面质量的

要求很高,传统的自硬呋喃树脂砂芯很难保证,

易发生筋粘砂、筋缺肉等缺陷。铸件的力学性能

要求:R ≥380 MPa,A≥1.0%。

收稿日期:2010-06—17 修定日期:2010—08—15

作者简介:严运涛(1982.3一),男,湖北人,毕业于合肥工业大学材

料成型与控制工程专业,现为上海交通大学机械与动力工程学

院在职工程硕士,助理工程师,主要从事铁道机车车辆基础制动

铸造材料和工艺的研究

28 J现代铸铁20¨/l

2工艺设计与模拟分析

2.1 工艺设计

为满足残余动不平衡值不超过32 g·m,确

保散热筋的坚挺,用热固性酚醛树脂覆膜砂芯取

代自硬呋喃树脂砂芯,外型仍然采用自硬呋喃树

脂砂制作。为避免因铸造缺陷而导致报废,上盘

环的加工余量定为8 mm,并放置3个由FOSECO

生产的保温发热冒口。为保证径向连接处的内在

质量,在盘环的内侧设置成型冷铁。为避免因充

型紊流而造成的卷气等铸造缺陷,浇注系统从下

盘环分4道内浇口进入。

2.2模拟分析

由于交货期短,制动盘要求又高,故采用

MAGMA软件进行模拟分析:将三维铸造工艺图

转换为.stl文件,导人MAGMA软件中进行网格

划分,设置与现场生产相匹配的边界条件和相关

参数进行模拟分析。图2、图3为充型过程中的

速度场和卷气图,可见其充型平稳、未出现紊流

和卷气的迹象。对凝固过程中的缩孔、缩松缺陷

进行了模拟并切片,散热筋上、径向连接部位和

端面拼装部位均未出现缩孔和缩松缺陷,如图4

所示。在凝固过程中,盘体上大部分区域的温度

梯度不超过10℃/ram,盘体的温度梯度小,有利

于实现同时凝固,如图5所示。

3试制过程

3.1配料和熔炼

炉料选用QlO铸造生铁,成分明确的无锈碳

素钢,同牌号并经抛丸过的浇、冒口和废品以及

相关合金配料。配料时须考虑元素的实际收得

率。

按照配料单准确称量,并按顺序加入到中频

感应电炉中。先低压供电,以预热炉料,然后提高

供电功率,经常用铁棒撬动炉料,确保紧实有利

于导磁加热。待铁液熔清后,扒渣,根据炉前铁液

质量管理仪NSP一2502在线检测到的 (C)量、

W(Si)量和CE,加入合适的合金元素。当温度达

到1 500_+20℃时,扒渣,然后保温以待后续处

理。

控制原铁液成分为: (C)3.0%~4.0%, (Si)

1.0%~2.0%,W(Mn)0.5%~1.0%,W(P)≤0.08%,

(S)≤0.04%。

3_2蠕化和孕育处理

蠕化剂的加入量根据原铁液中的 (s)量决

定。原铁液中的 (Si)、 (P)量对其加入量略有

影响,但在常规范围内可以不考虑。为弥补合金

沸腾搅拌作用不足,在RESiCa合金的基础上添

2011/1现代铸铁l 29

加一定量的Mg,构成RESiCaMg合金,具体成分

为: (RE)8.5%~10%, (Si)40%~45%, (Ca)

1.5%~2.5%, (Mg)3.0%~5.0%,余量为Fe。该合

金与RESiCa合金特点相似,其加入量可以参照

RESiCa的加入量与原铁液中的 (S)量的对应

关系决定,如表1所示_2I。

表1 RESiCa合金加入量参考表

Tab.1 Reference of addition alnouD[of RESiCa alloy

蠕化剂采用包底凹坑冲入法加入。将烘烤过

的蠕化剂合金放入包底凹坑,并捣实铺平,上面

依次铺放并捣实孕育剂、覆盖剂和成形的蠕铁盖

板。蠕化处理时,向蠕化处理包内倾倒约2/3的

铁液,注意铁液不能直接冲向包坑底,待包内铁

液翻腾一段时间后,进行人工搅拌、扒渣,向包内

加入剩余的孕育剂,充分搅拌后扒渣,取样检查

合格后浇注[31。开始浇注温度控制在1 410_+10 oC,

浇注时问为每箱20~30 s,浇注时需点火,并浇注

同炉Y型单铸试棒,尺寸如阿6所示l 4l。

3.3理化检测

对制动盘的同炉试棒进行化学成分、力学性

能和金相检测,化学成分均被控制在:w(C)3.0%

4.0%, (Si)1.5%~3.0%, (Mn)0.5%~1.0%,

(P)0.03%~0.08%,州(S)0.0i%~0.04%。力学性

能和金相检测均能满足客户要求,如表2所示。

4加工和无损检测及动平N-试验

4.1加工和无损检测

30 f现代铸铁201 1/1

表2同炉试棒力学性能和金相组织

Tab.2 Mec,hanicaI properties and mierostructure of test

bar poured with the S;.1[1le melt as for casting

项目月 /MPa“(%)HBW{10/3 000)珠光体体积分数(%)蠕化率(%)

对清理后的制动盘进行加工,加T和检测工

序如图7所示。超声波探伤结果,缩孔、缩松缺陷

较少。以1月l 1日探伤的132只制动盘为例,其

中仅有一只因浅表缺陷(深度为上盘环面下5

mm)报废,116只零缺陷,6只缩松缺陷面积小于

20 minx20 mm(探头直径为4>20 mm),精品率为

92.42%,合格率为99.24%。加工拼装后的制动盘

如图8所示。

4.2动平衡试验

制动盘采用HY30U型硬支承平衡机进行动

平衡值大小和相位的测量。硬支承动平衡机是指