45号钢表面化学镀镍磷合金

镀镍技术条件

化学镀镍技术条件1. 镀镍层厚度:0.050mm±0.005,材料:化学镀镍区域材料为低合金钢。

2. 工艺流程:(1)应力消除(如有必要)(2)除油(3)掩蔽(见图纸要求)(4)吹砂处理(建议做,对最终的镀层质量影响较大)(6)电解净化(如有必要)(7)表面活化(8)镀镍(供应商应该提供镀镍工艺,以及槽液成分,并获得批准)(9)除氢:要提高镀层的附着力并将氢排空,应在喷镀后四小时内按照下列条件进行:钢:180-200°C,2小时,空冷(10)热处理(如有必要)若在喷镀后四小时内实施了热处理,则不要求进行脱氢10.1 时效处理(硬度最大化)钢:390-410°C,4小时,空冷10.2 扩散(与基材冶金结合)钢:温度高于550°C,保温时间大于2小时,真空处理,空气冷却如果为调质钢,扩散温度应至少为30°C,低于钢的回火温度。

备注:如果厂家化学镀镍后的镀层性能满足性能测试实验(见3条),化学镀镍的工序和槽液允许按厂家的具体条件进行调整,红色字体部分不强制做。

3.首件质检(FPQ)3.1 目视检查在100%的镀层表面上进行。

喷镀表面应光滑、连续、均匀,无结疤、砂眼、剥落部位和任何其它不利于其使用的缺陷。

斑点类的缺陷在最差部位被镀面积5个/dm2内,可以接受。

允许使用食道镜检查内腔。

预先存在的基材不规则造成的镀镍缺陷不能成为镀镍不合格的缘由。

3.2气孔检验对于目视检查出的缺陷影响部位,使用下列方法进行气孔检验:钢铁锈法(ASTM B 733 § 9.6.1)铝合金茜素(ASTM B 733 § 9.6.4)不允许存在贯穿镀层的气孔。

3.3 表面光洁度镀层表面光洁度应符合工件图纸的要求。

3.4 厚度镀层厚度应符合工件图纸的要求。

供应商应对工件及试样的厚度进行测量和确认,并将方法提交给公司待批准。

如果使用磁法涡流,则应在脱氢前测量。

由于该方法会受到镀层中磷含量的影响,因此还有必要预先设定试样上的测量装置,试样上的镀层厚度使用破坏性方法确定(即按照要求进行显微检查)。

金刚石表面真空镀镍的工艺分析

金刚石表面真空镀镍的工艺分析摘要:为对金刚石表面真空镀镍影响因素探索,本文采用多种工艺对金刚石进行表面真空镀镍。

实验数据表示,使用真空镀镍方法,金刚石强度没有受到影响,而且镀层与金刚石紧密结合,具有较强耐酸腐蚀性,金刚石表面构成耐腐蚀性较强的形成镍层,可以作为电镀金刚石线原材料使用。

旨在拓宽未来金刚石应用范围,为我国经济发展提供工业基础。

关键词:金刚石;真空镀镍;工艺前言:目前电镀金刚石普遍使用化学镀镍磷合金,但是化学镀会受到自身复杂步骤影响,难以有效控制金刚石镀镍效果。

而且在化学镀中还使用对环境造成严重污染的重金属辅助作业,无法实现金刚石镀镍长远发展。

而金刚石真空镀镍在真空环境下,借助活性剂,将金属粉末附着在金刚石表面,从而形成金属层。

因为操作方法简单,生产过程大大降低环境污染,成本较低,目前正在成为金刚石表面镀镍的重要研究对象。

1实验材料本文采用市面常见单晶3型料金刚石微粉作为试验材料,中心粒径与峰宽分别为7.513微米、3.228微米,并使用纯度99.5%的200目雾化镍粉作为真空镀镍材料。

将乙酸镍、乳酸等分析纯试剂混合后充分研磨,最后加入金刚石微粉混合。

其中,镍粉、乙酸镍等作为金刚石表面真空镀镍的镍源供给,而作为络合剂的乳酸则负责缩短镍元素在金刚石覆镀效果,加入氧化铝则是避免金刚石在镀镍过程中,出现板结现象,影响镀镍效果[1]。

2金刚石表面真空镀镍的工艺分析2.1粒度与镀覆粘连检测化学与真空镀覆都会出现连晶现象,但是连晶会影响电镀金刚石线使用质量,所以要对金刚石表面镀覆厚度进行检验,确保薄厚均匀,连晶情况少。

本文使用电阻测试法,借助位度分析仪完成粒度分析,对比金刚石镀覆前后峰型、峰宽,判断在镀覆作业后存在多少连晶金刚石[2]。

经过实验后,可以发现在镍源含量增加,在进行镍元素镀覆后,金刚石粒度明显增加,出现明显粘连情况。

而在镍源含量固定的情况下,络合剂含量增加,镀覆后的金刚石粒度有效降低。

Q235钢表面化学镀Ni_P合金的工艺和耐蚀性研究

云南大学学报(自然科学版) 2002,24(1A):189~192CN53-1045/N ISSN0258-7971 Journal of Yunnan U niversityΞQ235钢表面化学镀Ni-P合金的工艺和耐蚀性研究闫 洪1,杜 强1,邓之福1,赵有才1,赵云江2(1.昆明冶金研究院重点实验室,云南昆明 650031;2.云南省冶金集团总公司,云南昆明 650000)摘要:在Q235钢表面进行了Ni-P合金的化学镀,以提高Q235钢的耐蚀性.结果表明,化学镀Ni-P合金可以显著提高Q235钢在盐酸、硫酸和氢氧化钠溶液中的耐蚀性.关键词:化学镀Ni-P合金;Q235钢;耐蚀性中图分类号:TG174.44 文献标识码:A 文章编号:0258-7971(2002)1A-0189-04 化学镀Ni-P合金作为一种新型工程材料已经得到广泛应用,尤其在西方工业化国家应用十分普遍,是发展速度最快的表面处理工艺之一[1,2].由于化学镀镍具有抗腐蚀性、高硬度、高耐磨减摩性、镀层光洁致密、孔隙少、工艺简单、容易操作等优点,加之其覆盖层厚度均匀,能满足精密尺寸的要求;无论零件形状多么复杂,只要能与化学镀镍溶液相接触,就能获得厚度均匀的镀层,而且可根据需要制备出不同厚度的镀层.因此使化学镀Ni-P合金成为各种材料、机械设备的最好保护方法和措施,在许多工程技术领域作为金属材料表面的功能性镀层.目前,化学镀Ni-P合金已应用于航空、航天、汽车、化工、电子计算机、石油天然气和军事等工业领域[3].这项技术的关键在于如何有效的改进镀制工艺和提高镀层性能.为此,我们经过大量的试验,开发出一种新型的非晶态化学镀Ni-P合金工艺,极大的提高了Q235钢表面在酸性和碱性介质中的耐腐蚀性.1 实验方法试验采用Q235钢做基体材料.样品的尺寸为60mm×25mm×1.5mm.具体施镀工艺流程是:化学除油→水洗→酸蚀→水洗→化学镀→水洗→干燥镀液的组成及工艺条如下:硫酸镍 5~40g/L次亚磷酸钠 10~45g/L络合剂 25mg/L添加剂 18mg/Lp H值 4.2~5.2温度 75~96℃装载量 0.32dm2/L试验所用的试剂均为分析纯,用蒸馏水配制镀液.将化学镀Ni-P合金的试片采用全浸腐蚀试验法进行耐蚀性实验,并与Q235钢做了对比.待测试片经化学除油后称重,分别浸入50mL/L HCl 溶液、100mL/L H2SO4溶液和20g/L NaOH溶液中浸泡48h,经过水洗和无水乙醇去除腐蚀产物后,置于100℃烘箱中干燥15min,用TG729B型分析天平称重并按下列公式计算腐蚀速度[4]:V=m0-m tS tV:腐蚀速度,mg/cm2・h;m0:腐蚀试验前金属质量,mg;m t:腐蚀试验后并去除腐蚀产物的金属质量,mg;S:试样的腐蚀面积,cm2;t:腐蚀试验时间,h.Ni-P合金镀层的成分由EDA-9100型电子探针分析测定,在ASM-SX型扫电子显微镜下观察Ni-P镀层与Q235钢基体的结合情况,用日本理学3015型X射线衍射仪对化学镀Ni-P合金和Q235钢的组织结构进行分析.2 试验结果分析及讨论2.1 镀液成分和工艺条件2.1.1 硫酸镍的影响 硫酸镍是镀液中的主盐,是镀层中镍的来源.如图1所示,当硫酸镍浓度从5g/L变化到20g/L时,随着硫酸镍浓度的增加,Ξ收稿日期:2001-11-15基金项目:云南省自然科学基金资助项目(2000E0100M).镀层的沉积速度增大,在硫酸镍浓度为20g/L 时,沉积速度达到最大值.当硫酸镍浓度超过20g/L 时,沉积速度随硫酸镍浓度的升高而缓慢下降,为保证镀液有较好的稳定性,硫酸镍浓度应在20g/L 时为好.2.1.2 次亚磷酸钠的影响 次亚磷酸钠的作用是通过催化脱氢,提供活泼的新生态氢原子,把镍离子还原成金属镍.与此同时,使镀层中含有磷,形成镍磷合金镀层.图2是次亚磷酸钠对沉积速度的影响,随着次亚磷酸钠浓度的升高,沉积速度增大,当浓度为24g/L 时,出现极限沉积速度;而次亚磷酸钠浓度在24g/L 以上时,沉积速度降低.如果,次亚磷酸钠浓度过高,就会使镀液稳定性下降,易于沉淀,镀层表面质量变差.因此,次亚磷酸钠浓度应维持在24g/L 左右.2.1.3 镀液p H 值的影响 高的p H 值将有利于H 2PO -2的催化脱氢,得到较高的沉积速度.如图3所示,随着p H 值的升高,沉积速度明显增大;当p H 值大于4.8时,沉积速度变化不大,所以,实验中的p H 值应选择4.6.2.1.4 镀液温度的影响 施镀温度对沉积速度有直接影响,从图4可以看出,温度低于85℃时,沉积速度较慢,温度高于85℃时,随着温度的升高,沉积速度急剧增加,但实验中发现,温度高于96℃时,镀液稳定性降低,所以施镀温度一般控制在88~95℃之间,我们选择92℃.图1 硫酸镍浓度对沉积速度的影响图2 次亚磷酸钠对沉积速度的影响图3 镀液pH 值对沉积速度的影响图4 镀液温度对沉积速度的影响 通过以上试验证明,最佳镀液组成及工艺条件为:硫酸镍 20g/L 次亚磷酸钠 24g/L 络合剂 25mg/L 添加剂 18mg/L p H 值 4.6温度 92℃装载量 0.32dm 2/L由电子探针测定化学镀Ni -P 合金的成份是:Ni :91.4%,P :8.6%. 2.2 化学镀Ni -P 合金的组织结构和性能2.2.1 镀层的组织结构 图5为扫描电镜的分析试验结果,从图中可以看出,Ni -P 合金镀层与Q235钢基体结合良好,镀层平整且呈均匀致密的层状组织.用X 射线衍射仪进行的分析表明,如图6所示在镀态情况下,化学镀Ni -P 合金在衍射角45°处出现了拓宽了的漫散分布衍射峰,说明镀层是明显的非晶态结构.而Q235钢的X 射线衍射图中的衍射峰比较尖锐,还出现了[110],[200]和[211]晶面衍射峰,说明Q235钢完全是晶体结构.91云南大学学报(自然科学版) 第24卷图5 Ni -P 镀层与Q 235钢基体的结合情况(SE ×500)图6 Ni -P 合金镀层与Q 235钢基体的X 射线衍射图2.2.2 镀层的结合力 采用热震试验和锉刀试验等镀层结合强度的定性测试方法测定镀层的结合力[5].将镀有Ni -P 镀层的试样先在300℃的加热炉中保温1h ,然后取出试样放入室温的水中淬火,Ni -P 合金镀层没有产生起泡和剥落.另外,将试样夹在台钳中,用锉刀与镀层呈450,锉去非主要表面,露出Q235钢基体和Ni -P 镀层界面后,没有发现镀层起皮现象.从两种结合强度定性测试方法的试验结果可以看出,化学镀Ni -P 合金与Q235钢基体结合牢固.2.2.3 镀层的耐蚀性 将Ni -P 合金镀层和Q235钢的试样,分别置于盐酸、硫酸和氢氧化钠溶液中,在室温下进行腐蚀试验,结果见表1.从表1可以看出,Ni -P 合金镀层在氢氧化钠溶液中的抗蚀性极强,根本不受腐蚀;Q235钢在氢氧化钠溶液中的腐蚀速度是:4.17×10-3mg/(cm 2・h ).在盐酸和硫酸溶液中,由于Ni -P 合金镀层是非晶态结构,它不具有晶态合金中晶相组织,因此,它无法构成腐蚀微电池,同时,Ni -P 非晶态合金的耐蚀性明显优于晶态Q235钢.在50mL/L HCl 溶液中,Ni -P 合金镀层的腐蚀速度是0.0625mg/(cm 2・h ),Q235钢的腐蚀速度为1.8157mg/(cm 2・h ),Ni -P 合金镀层的耐蚀性比Q235钢高29倍;而在100mL/L 硫酸溶液中,Ni -P 合金镀层的腐蚀速度是0.38mg/(cm 2・h ),Q235钢的腐蚀速度是7.718mg/(cm 2・h ),Ni -P 合金镀层的耐蚀性是Q235钢的20倍.表1 Ni -P 合金镀层和Q 235钢在各种腐蚀介质中的全浸腐蚀试验结果腐蚀速度/(mg ・cm -2・h -1)50mL/L HCl100mL/L H 2SO 420g/L NaOHNi -P 合金镀层0.06250.380Q235钢1.81577.7184.17×10-3 非晶态Ni -P 合金镀层具有高耐腐蚀性的另一个原因,是由于它容易在表面形成钝化膜,在Ni -P 合金镀层中,元素P 在合金形成钝化膜的过程中能提高合金本身的反应活性,导致膜元素的富集,从而提高合金的钝化能力[6,7].此外,由于P 的共析使Ni -P 合金镀层在腐蚀介质中形成了起钝化作用的磷化膜,该磷化膜比纯镍的钝化膜更稳定[8],因此,Ni -P 镀层表现出优良的抗蚀性.3 结 论(1)采用优选出的化学镀镍工艺,能制备出具有非晶态结构的Ni -P 合金镀层.镀层光亮致密,与基体结合力好.(2)Ni -P 非晶态合金镀层在盐酸、硫酸和氢氧化钠溶液中的耐腐蚀性相当好,大大优于Q235钢.191第1A 期 闫 洪等:Q235钢表面化学镀Ni -P 合金的工艺和耐蚀性研究(3)Ni-P镀层的耐蚀性与镀层的非晶态结构及镀层表面所形成的钝化膜和磷化膜有关.[参 考 文 献][1] HAJDU J,ZABROCKY S.The future of electrolessnickel metal finishing[J].2000.98(5):42—46.[2] RIDEL W.化学镀镍[M].罗守富译.上海:上海交通大学出版社,1996.[3] 闫 洪.现代化学镀镍和复合镀新技术[M].北京:国防工业出版社,2001.[4] 曲敬信,汪泓宏.表面工程手册[M].北京:化学工业出版社,1998.[5] G B/T13913-1992,自催化镍磷镀层,技术要求和试验方法[S].[6] 王克武,罗邦容.磷含量在化学镀层中对其性能的影响[J].表面技术,1996,25(5):15—18.[7] RAJAM D K.Phos phorus content and heat treat treat2ment effects on the corrosion resistance of electroless nickel[J].Plating and Surface Finishing1990,77(9):63—66.[8] 李 春.非晶态镀层的进展[J].电镀与精饰,1996,18(4):63—66.Study on Process and Corrosion Resistanceof Electroless Plated Ni-P Alloy on Q235SteelYAN Hong,DU Qiang,DEN G Zhi2fu,ZHAO Y ou2cai(Kunming Metallurgy Research Institute,Yunnan650031,China)Abstract:The article studied on electroless plated Ni-P alloy on the surface of Q235steel for improving the corrosion resistance of the materials.The results showed that corrosion resistance of Q235steel in HCl, H2SO4,NaOH solution were increased after electroless plating Ni-P alloy.K ey w ords:electroless plating Ni-P alloy;Q235steel;corrosion resistance 33333333333333333333333333333333333333 (上接第188页)[参 考 文 献][1] 赵 斌,刘志杰,蔡梦军,等.超细铜粉的水合肼还原法制备及其稳定性研究[J].华东理工大学学报,1997,23(3):371—377.[2] 郑精武,姜力强.铜粉的电解工艺制备研究[J].材料科学与进展,2000,11:101—104.[3] 胡荣泽.粉末颗粒和孔隙测量[M].北京:冶金工业出版社,1982.Study on Grain Diameter and Morphology of Copper PowderCHEN Li,LOU Bai2yang,ZHEN G Xiao2hua(College of Mechanical&Electrical Engineering,Zhejiang University of Technology,Hangzhou310032,China)Abstract:The grain diameter and morphology of copper powder,made respectively by chemic replace2 ment,mechanical milling and electrolyze methods,are studied with SEM.The effects of the preparing tech2 niques on grain diameter and morphology of copper powder are discussed.K ey w ords:copper powder;grain diameter;morphology291云南大学学报(自然科学版) 第24卷。

化学镍的最新配方

简述电镀槽液加料方法与溶液密度测定方法1.电镀生产现场工艺管理的主要内容:1)控制各槽液成分在工艺配方规范内。

遵守规定的化学分析周期。

2)保持电镀生产的工艺条件。

如温度、电流密度等。

3)保持阴极与阳极电接触良好。

4)严格的阴极与阳极悬挂位置。

5)保持镀液的清洁和控制镀液杂质。

6)保持电镀挂具的完好和挂钩、挂齿良好的电接触。

2.电镀槽液加料方法:加料要以“勤加”“少加”为原则。

2.1固体物料的补充,某些有机固体料先用有机溶剂溶解,再慢慢加入以提高增溶性。

若直接加入往往会使镀液混浊。

一般的固体物料,可用镀槽中的溶液来分批溶解。

即取部分电镀液把要加的料在搅拌下慢慢加入,待静止澄清,把上层清液加入镀槽。

未溶解的部分,再加入镀液,搅拌溶解。

这样反复作业,直到全部加完。

在不影响镀液总体积的情况下,也可以用去离子水或热的去离子水搅拌溶解后加入镀槽。

有些固体料易形成团状,影响溶解过程。

可以先用少量水调成稀浆糊状,逐步冲稀以避免团状物的形成。

2.2液体物料的补充,可以用去离子水适当稀释或用镀液稀释后在搅拌下慢慢加入。

严禁将添加剂光亮剂的原液加入镀槽。

2.3补充料的时机,加料最好是在停镀时进行。

加入后经过充分搅匀再投入生产。

在生产中加料,要在工件刚出槽后的“暂休”时段加入。

可在循环泵的出液口一方加入,加入速度要慢,药料随着出液口的冲击力很快分散开来。

2.4加料方法不当可能造成的后果:2.4 1)如果加入的是光亮剂,则易造成此槽工件色泽差异。

2.4.2)如果加入的是没有溶解的固体料,则易造成镀层毛刺或粗糙。

2.4.3)如果是加入酸调节pH,会造成槽液内部pH不均匀而局部造成针孔。

3.镀液及其它辅助溶液密度的测试方法:3.1要经常测定溶液的密度,新配制的镀液或其它辅助液,都要测定它的密度并作为档案保存起来供以后对比。

镀液的密度一般随着槽龄增加而增加。

这是由于镀液中杂质离子、添加剂分解产物等积累的结果,因此可以把溶液密度与溶液成分化验数据一起综合进行分析,判断槽液故障原因以利排除。

铝合金表面处理工艺

铝合金表面处理工艺表面处理是通过机械和化学的方法处理后,在产品表面形成一层保护层,以增加机体的抗蚀性和美观度,提升产品的价值。

选择表面处理种类时需考虑使用环境、使用寿命、人为欣赏和经济价值等因素。

表面处理流程包括前处理、成膜、膜后处理、包装、入库和出货等工序。

前处理包括机械处理和化学处理,目的是剔除凹凸不平和油污锈迹等,形成一个稳定的保护层。

铝材表面处理常见的化学处理工艺有铬化、喷漆、电镀、阳极氧化和电泳等,机械处理工艺有拉丝、抛光、喷吵和打磨等。

铬化可以在产品表面形成一层化学转化膜,适合所有铝及铝合金产品,但膜层质软,不耐磨,不适合做产品外部件。

阳极氧化可以形成一层均匀、致密的氧化层,使产品表面硬度提高,适合油缸、传动等特殊产品。

在铬化工艺中,脱脂、铝酸脱、铬化、包装和入库是必要的步骤。

铬化适用于铝及铝合金、镁及镁合金产品。

铬化后的产品要求颜色均匀、膜层细致、不能有碰伤、刮伤、粗糙或掉灰等现象,膜层厚度应在0.3-4um之间。

阳极氧化可以使产品表面形成一层致密的氧化层,提高产品表面硬度,适用于油缸、传动等特殊产品。

硬质阳极氧化可以使产品表面硬度更高,达到400-1200HV。

铝材电镀工艺是利用电化学原理,在铝及铝合金表面镀上一层金属或合金的薄膜,以改善其表面性能。

铝及铝合金材料具有导电性好、传热快、比重轻、易于成型等优点,但硬度低、不耐磨、易发生晶间腐蚀、不易焊接等缺点,限制了其使用范围。

电镀可以改善铝材的装饰性、表面硬度与耐磨性、摩擦系数、润滑性、导电性能、耐蚀性、焊接性、与橡胶热压合时的结合力和反光率,同时也可以修复尺寸公差。

常见的铝材电镀工艺有电镀铬、电镀铜、电镀镍、电镀锌、电镀银、电镀金等。

不同的电镀工艺适用于不同的应用场合,如电镀铬适用于汽车、机械、电器等领域,电镀铜适用于电子、通讯等领域,电镀锌适用于建筑、家具等领域。

在进行铝材电镀前,需要进行表面处理,包括除油、碱蚀、酸洗、中和、水洗、预镀等步骤。

表面处理表示方法及选择

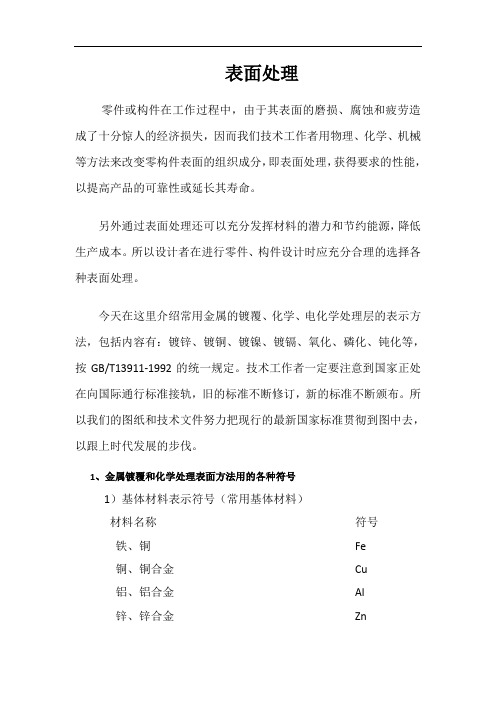

表面处理零件或构件在工作过程中,由于其表面的磨损、腐蚀和疲劳造成了十分惊人的经济损失,因而我们技术工作者用物理、化学、机械等方法来改变零构件表面的组织成分,即表面处理,获得要求的性能,以提高产品的可靠性或延长其寿命。

另外通过表面处理还可以充分发挥材料的潜力和节约能源,降低生产成本。

所以设计者在进行零件、构件设计时应充分合理的选择各种表面处理。

今天在这里介绍常用金属的镀覆、化学、电化学处理层的表示方法,包括内容有:镀锌、镀铜、镀镍、镀镉、氧化、磷化、钝化等,按GB/T13911-1992的统一规定。

技术工作者一定要注意到国家正处在向国际通行标准接轨,旧的标准不断修订,新的标准不断颁布。

所以我们的图纸和技术文件努力把现行的最新国家标准贯彻到图中去,以跟上时代发展的步伐。

1、金属镀覆和化学处理表面方法用的各种符号1)基体材料表示符号(常用基体材料)材料名称符号铁、铜Fe铜、铜合金Cu铝、铝合金Al锌、锌合金Zn镁、镁合金Mg钛、钛合金Ti塑料PL(国际通用缩写)金属材料化学元素符号表示:合金材料用其主要成分的化学元素符号表示,非金属材料用国际通用缩写字母表示。

2)镀覆方法处理方法表示符号:方法名称符号(英文缩写)电镀Ep化学镀Ap电化学处理Et化学处理Ct3)化学和电化学处理名称的表示符号处理名称符号钝化P(不能理解为元素符号磷)氧化O电解着色Ec磷化Ph阳极氧化 A电镀锌铬酸盐处理 Ca.电镀锌光亮铬酸盐处理C1Ab.电镀锌彩虹铬酸盐处理C1B (漂白型)常用c.电镀锌彩虹铬酸盐处理C2C (彩虹型)常用d.电镀锌深色铬酸盐处理C2D(符号-C;分级1、2;类型:A.B.C.D)2、金属镀覆和化学、电化学的表示方法(在图纸上的标记)1)金属镀覆表示方法:示例:例1.Fe/Ep.CuN15bCy0.3mc.(钢材,电镀铜10μm,光亮镍15μm,微裂纹铬0.3μm)例2. Fe/Ep.Zn7.C2C(钢材。

微弧氧化膜层表面化学镀Ni-P合金工艺研究

・

铸 造

设

备

与

工

艺

J n 0 0 №3 u. 1 2

F U D Y E UP N N E HN L G O N R Q IME TA D T C O O Y

应 用研 究 ・

微弧氧化膜层表面化学镀 N — iP合金工艺研 究

11 微 弧氧化 膜 制备 .

试验用合金为 A 6 镁合金, Z1 在电阻坩埚炉中熔 炼,熔炼后在 70℃温度下金属型中浇铸成直径为 0 5 m 的 圆棒 , 后机 加工 成直径 2 厚 1 m 0m 然 5mm, 0m 的 圆饼 。试 验采 用 1 W 微 弧氧 化装 置 , 0k 在具 有搅 拌和冷却系统的试验槽 中氧化。 采用优化的硅酸钠 电解液 , 配方 为 : 酸 钠 l /; 化钾 1 /; 硅 5g 氟 L 3gL 氢氧

能 力 得 到很 大提 高。 关键 词 : 镁合 金 ; 护氧 化 : 学镀 维 化 中 图分 类 号 :G14 T 7. 4 文献 标 识 码 : A 文 章 编 号 : 7 — 6 4 2 1 )3 0 3 — 2 1 4 6 9 (00 0 — 04 0 6

Ch m ia a i —P l y Co tng OlM i r -a c Ox da i n Fim e c lPl tng Ni Al a i i c o r i to l o

LI ANG o g 加 e g. HIH u - h o Yn・ n S ic a

( eat n o c aia E gneigAnY gIs t eo Tc nl yAnY g Hea 5 0 0 C ia D p r tfMeh ncl n ier , a ntu ehoo , a n 4 5 0 , hn ) me n n it f g n n

化学镀镍配方

简述电镀槽液加料方法与溶液密度测定方法1.电镀生产现场工艺管理的主要内容:1)控制各槽液成分在工艺配方规范内。

遵守规定的化学分析周期。

2)保持电镀生产的工艺条件。

如温度、电流密度等。

3)保持阴极与阳极电接触良好。

4)严格的阴极与阳极悬挂位置。

5)保持镀液的清洁和控制镀液杂质。

6)保持电镀挂具的完好和挂钩、挂齿良好的电接触。

2.电镀槽液加料方法:加料要以“勤加”“少加”为原则。

2.1固体物料的补充,某些有机固体料先用有机溶剂溶解,再慢慢加入以提高增溶性。

若直接加入往往会使镀液混浊。

一般的固体物料,可用镀槽中的溶液来分批溶解。

即取部分电镀液把要加的料在搅拌下慢慢加入,待静止澄清,把上层清液加入镀槽。

未溶解的部分,再加入镀液,搅拌溶解。

这样反复作业,直到全部加完。

在不影响镀液总体积的情况下,也可以用去离子水或热的去离子水搅拌溶解后加入镀槽。

有些固体料易形成团状,影响溶解过程。

可以先用少量水调成稀浆糊状,逐步冲稀以避免团状物的形成。

2.2液体物料的补充,可以用去离子水适当稀释或用镀液稀释后在搅拌下慢慢加入。

严禁将添加剂光亮剂的原液加入镀槽。

2.3补充料的时机,加料最好是在停镀时进行。

加入后经过充分搅匀再投入生产。

在生产中加料,要在工件刚出槽后的“暂休”时段加入。

可在循环泵的出液口一方加入,加入速度要慢,药料随着出液口的冲击力很快分散开来。

2.4加料方法不当可能造成的后果:2.4 1)如果加入的是光亮剂,则易造成此槽工件色泽差异。

2.4.2)如果加入的是没有溶解的固体料,则易造成镀层毛刺或粗糙。

2.4.3)如果是加入酸调节pH,会造成槽液内部pH不均匀而局部造成针孔。

3.镀液及其它辅助溶液密度的测试方法:3.1要经常测定溶液的密度,新配制的镀液或其它辅助液,都要测定它的密度并作为档案保存起来供以后对比。

镀液的密度一般随着槽龄增加而增加。

这是由于镀液中杂质离子、添加剂分解产物等积累的结果,因此可以把溶液密度与溶液成分化验数据一起综合进行分析,判断槽液故障原因以利排除。

镀镍经验

镀镍经验1.鉴别光亮镀镍中有无双氧水存在:光亮镀镍溶液中如有双氧水存在,对光亮剂有破坏作用,鉴别的方法是:①:把5g碘化钾溶解在100毫升水中,加入5g可溶性淀粉,加热到淀粉完全溶解。

②:把1滴镀液滴在滤纸上;③:把2滴碘化钾-淀粉指示剂滴在滤纸沾有镀液的部位。

④:观察颜色:假如在5秒内出现蓝色表明有双氧水存在。

注:铜在10PPM时对上述试验有干扰,但铜在该浓度时反应较慢,5秒内不会显色,而且多数镀液中含铜量低于此值。

淀粉碘化钾试剂不稳定,但按贮藏条件,可保持一星期,建议现配现用。

1.产生沉淀。

2.镀层粗糙。

3.CrO3/SO42-失调。

4.镀层出现白色花斑。

5.电流效率降低。

6.镀层产生毛刺。

7.还原产生Cr3+。

8.镀层出现条纹。

9.光亮度差。

10.镀层出现麻点。

11.镀层发脆。

12.镀层泛黄斑。

13.盐类结晶。

14.沉积速度慢、沉积不上。

15.镀层黑灰。

16.套铬困难。

17.基体腐蚀。

18.结合力差。

19.分散能力降低、复盖能力降低。

20.电阻增大。

21.微孔增多。

22.镀层发暗。

23.孔隙率增多。

24.出现海绵状镀层。

5.镀镍溶液的感污量Cu2+ 0.01g/l;NO3- 0.2g/l ; Zn2+ 0.02g/l ; Fe2+、Fe3+ 0.03g/l;Pb2+ 0.01g/l ; Cr2O72-、CrO42- 0.01g/l; Al3+ 0.01g/l。

7.电镀N-P合金与化学镀N-P合金条件的影响1.PH值:PH值高,沉积速度快,镀层中含P量低,亚磷酸的溶解度降低,导致镀液发生自然分解,破坏了镀液的稳定性,PH值降低,亚磷酸量增大,析氢加快,沉积速度下降,以致无镀层生成,化学沉积PH=4.6-5.0,电沉积PH=2.5-3最佳。

2.次亚磷酸钠的浓度:P/Ni含量比(重量)比值高,含P量高,其值低,含P量低,电沉积P/Ni=0.3-0.4、化学沉积P/Ni=0.5-0.6为最佳。

3.镀液温度:温度低镀层外观、耐蚀性好,结合力差,温度升高含P量下降,太高会使镀液分解,电沉积T=70-75℃、化学沉积T=85-90℃。

高温热处理对高磷Ni-P化学镀层耐蚀性的影响

( &)未热处理镀层

(6)4#*. 热处理镀层

图!

镀层横断面组织

: 0**

了变化, 造成应力集中。以上因素造成镀层在 #**. 热处理后的耐蚀性稍有降低。而在 4#*. 高温热处理 时, 成为晶态组织的高磷镀层经高温加热、 保温, 镀层 晶粒聚集长大, 晶界总面积减小, 减小了腐蚀发生的可 能性; 其次, 镀层在空气中高温退火时表面形成了一层 致密的、 较厚的氧化膜, 阻止了腐蚀的进行; 第三, 高温 长时间热处理, 使镀层与钢基体之间形成了较宽的连

# 结论

通过实验验证出了几种比较有代表性的配方, 分 析了络合剂冰乙酸、 乳酸、 丁二酸、 苹果酸、 柠檬酸及其 复合络合剂对镀层磷含量的影响, 可得出以下结论。 ($) 络合剂的种类及用量对化学镀 %& ’ ( 合金 镀液的稳定性、 镀速及镀层磷含量起决定性的作用。

(上接第 +" 页)

Hale Waihona Puke !!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!! 导致 "0-7 热处理时耐蚀性最好的原因除了镀层组织 晶粒增大、 晶界面积变小的原因外, 镀层表面生成致密 氧化膜以及镀层与基体结合力的增强是主要原因。

* 引言

化学镀高磷 (V- 以上) !" # $ 合金镀层为非晶态 结构, 耐蚀性优异, 镀态下高磷镀层比低磷镀层更耐 蚀, 非晶态镀层的抗蚀性优于晶态镀层。对镀层进行 热处理 可 提 高 镀 层 的 结 合 力, 但 是, 高磷镀层经过 [%] 镀层耐蚀性会大大降低 。文献 3**. 以下热处理后, 研究了热处理对镀层组织和硬度的影响。文献 [3] [&] 研究了 +(*. 以下热处理后镀层在 3 ’ (- !AL; 中的腐 蚀行为。为了达到热处理在增大镀层结合力的同时而 不降低耐蚀性的目的, 文中将着重研究高磷镀层经高 温 )(* . 、 不 同 保 温 时 间 热 处 理 后 的 耐 蚀 性, 并与 (**. 一般热处理进行比较。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

象。甚至对于不通孔沟槽、 螺纹等均可获得 均匀 的 镀 层。镍 磷 合 金 镀 层 平 滑、 耐磨性 高、 摩擦 因 数 小, 与 镀 铬 相 比, 脱膜更加顺 利, 极少发生粘着、 拉伤等现象, 在各种腐蚀 介质中耐蚀性优于不锈钢, 适用于有腐蚀气

[!] 体放出的塑料模 。

表2 摩擦 次数 2 * 1 ’ ( ; *3; (3* ?@1 <@2 <@* < @ ** 磨损试验结果 磨痕深度 -! 9 !" # $ 2+> *0821 ?@; 21 @ 4 2< @ ; *2 @ ( *; @ ’ 1( @ 1

*+> 氢氧化钠 沸腾

从表 * 可以看出: !" # $ 合金镀层在多 种腐蚀介质中具有良好的耐蚀性能, 表中所 列的腐蚀介质比 $70 塑料挤出成型的环境 条件恶劣得多。显然 !" # $ 合金镀层充当 $70 塑料挤出异型材的表面工作是适合的。 而且表 * 提供的数据表明 !" # $ 合金镀层的 当然也优于 耐蚀性优于 2082;!"<=" 不锈钢, *0821 不锈钢。 低磷状态时, 以镍为基体的固溶体具有 强烈的耐蚀性能。随着 !" # $ 合金镀层中 磷含量的增加, 镀层组织由结晶态向非结晶 态转化, 最终形成均一的单相非晶组织, 不 存在晶界错位等组织缺陷和化学缺陷, 具有 较强的抗电化学腐蚀作用。同时由于 !" # $

"

)’ 号钢表面化学镀镍磷合金

颜建辉, 王智祥

(南方冶金学院 材料与化工分院, 江西 赣州 ()!""")

大而 导 致 尖 角、 边缘等突出部分过厚的现

! 前言

化学镀镍磷合金有较高的硬度, 在常温 $ 下 35 # T 的硬度大约为 U"" N= V FF(相当于 , 经过 )""Z 热处理 ! 8 后, 硬度 ’" W ’’ XY+) 约为 !!"" N= V FF$ 。镀层和基体如果前处理 得当, 结 合 力 最 高 可 达 !$"" BO6。镀 层 均 匀, 镀覆完毕, 经热处理后, 只需抛光即可使 用, 其形状也不会发生变化, 因为它是在无 电源的条件下形成镀层, 无尖端电流密度过

[!] 不会产生点蚀等局部效应 , 所以 "# 钢 $% & ’ 化学镀层具有很好的耐蚀性能。

实际生产中, 一些厂家用此方法处理的模具 已正常使用了 " 年以上, 至今仍然保持着良 好的工作状态。 参考文献:

[(] 陈锡栋, 等 ) 模具精饰加工及表面强化技术 [*] 机械工业出版社, ) 北京: (+++ ) [!] 朱元吉, 尹延国, 解挺 ) "# 钢制塑料模的 $% & [ ,] ( -) : ’ 合金化学镀处理 ) 模具工业, (++#, #! & #" ) [.] 闫洪 ) 现代化学镀镍和复合镀新技术 [ *] ) 北 京: 国防工业出版社 )

图! 不同 /0 值下镀层含钨量的变化

和国防工业中有着广泛的应用前景, 并有可 能代替部分贵金属电镀。 参考文献:

[(] 张景双, 等 ) 代铬镀层的研究和应用 [ ,] ) 电镀 与环保, (() : !55(, !( " & 6) [!] 赵文轸 ) 金属材料表面新技术 [ *] 西安 ) 西安: 交通大学出版社, (++! ) (5( & (56 ) [.] 屠振密, 等 ) 电镀合金原理与工艺 [ *] ) 北京: 国防工业出版社, (++. ) ["] 2789:8;<%=>,8? =@) A;%BC?8<%<B DEE%?%F8 G4; 7H<BI [’] J?8< D@@4K L@89?;4/@=?8 ) MN’:##!#!5-, (++- & 5- & (( )

锈钢硬度较低, 磨粒很容易切入基体, 产生 梨沟效应, 梨沟两边发生很大的塑性变形, 继而 被 后 面 的 磨 粒 切 削 成 磨 屑, 磨损量较

[*] 大 。!" # $ 合金镀层是以 !" # $ 为基体的 非晶态组织, 由于它的分散强化作用, 使镀

层表面具有很高的硬度, 可达 (4 )A0。 13* 腐蚀试验结果分析 (!$ B 2+> ) 合金 不同环境介质下 !" # $ 化学镀层与 2082;!"<=" 不 锈 钢 的 耐 腐 蚀 试 验结果见表 *。

$""$ 年 ) 月

电镀与涂饰

第 $! 卷第 $ 期

・ !’ ・

文章编号: !""! # $$%& ($""$) "$ # ""!’ # "(

"

!!!!!"

!!!!!"

化学镀

摘要: 在 )’ 号钢表面化学镀镍磷合金, 获得含磷 !"* (质量分数) 的镍磷合金镀层。 比较了其与 $+,!( 不锈钢的耐磨性及在不同腐蚀介质中的耐蚀性。结果表明, 含磷 耐蚀性均优于 $+,!( 不锈钢。 !"* 的镍磷合金层的耐磨、

硬质 $70 塑料含有一定的 ="&* 等硬质 填料, 在摩擦运动过程中充当磨粒, 使得摩

万方数据 擦表面受到磨粒磨损的作用。由于 *0821 不

!55! 年 " 月

电镀与涂饰ຫໍສະໝຸດ 第 !( 卷第 ! 期・ (6 ・

合金化学镀无需电极, 是基体表面本身具有 催化性的化学沉积过程, 没有尖端效应, 具 有良好的 “仿型性” , 镀层厚度均匀、 致密, 作 为一种屏障把基体周围介质完全隔离开来,

关键词: 化学镀; 镍磷合金 中图分类号: -.!%/ 文献标识码: 0

!"#$%&’"#(( )*$+#" # ,-’(,-’&.( /""’0 ,"/%*)1 ’) )’ 1 $/&2’) (%##"

203 4567 # 895,:03. ;85 # <567=

( +>??@=@ >A B6C@,56?D 67E +8@F5G6? H7=57@@,57=,I>9C8@,7 J7DCK >A B@C6??,9=L,.967=M8>9 ()!""",+8576) 32(%&/$%: H?@GC,>?@DD 75GN@? # O8>DO8>,9D 6??>L E@O>D5CD P5C8 !" P@5=8C O@,G@7C O8>DO8>,9D P@,@ >QC675@EK :@6, 67E G>,,>D5>7 ,@D5DC67G@ >A 75GN@? # O8>DO8>,9D E@O>D5CD 57 E5AA@,@7C G>,,>D5R@ F@E56 P@,@ G>FO6,@E C> C8>D@ >A $+,!( DC657?@DD DC@@?K -8@ ,@D9?CD D8>P C86C P@6, 67E G>,,>D5>7 ,@D5DC67G@ >A @?@GC,>?@DD 75GN@? # O8>DS O8>,9D 6??>L E@O>D5C P5C8 !" O@,G@7C O8>DO8>,9D 5D Q@CC@, C86C C8>D@ >A $+,!( DC657?@DD DC@@?K 4#05’&6(: @?@GC,>?@DD O?6C57=;75GN@? # O8>DO8>,9D 6??>L

1 试验结果分析

132 磨损试验结果分析

!" # $ 合金化学镀层与 *0821 不锈钢的 磨损试验结果见表 2。从表 2 明显可以 看 特 出, !" # $ 合金镀层比 *0821 不锈钢耐磨, 别是随着摩擦次数的增加, 即磨损时间的延 长, 而 !" # $ 合 金 镀 层 的 磨 损 趋 于 平 缓, *0821 不锈钢的磨损量却明显增大。

" 结论

磨损、 腐蚀试验结果表明: 对塑料异型 材挤塑定型模板来说, "# 钢 $% & ’ 合金化学 镀用材代替不锈钢是一种经济实惠的方法。

!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!! (上接第 # 页) 积出来, 但是只要选择合适的络合剂, 确定合 理的浓度和控制一定的电镀工艺参数, 利用 钴的诱导沉积效应, 达到 2 & 34 的共析电位, 就可以实现钨、 钴的共沉积, 从而获得有广泛 应用前景的合金镀层。 添加剂是保证镀液稳定的关键。 " /0 值、 #电镀 2 & 34 合金镀层具有很好的耐 蚀、 耐热和耐磨等性能, 这在石油、 化工、 船舶

.1"

添加剂的影响

添加剂明显改善镀层的性能。根据国外 资料报道, 已研制出电镀钨合金的光亮剂, 并 ["] 获得专利, 光亮剂为烷氧基化羟基炔 。因 此可用 (、 " & 丁炔二醇与环氧乙烷等的反应 物或它们两次加成后的产物来做光亮剂。本 实验 中 采 用 了 加 入 葡 萄 糖 和 硫 脲 作 为 光 亮 剂, 效果良好。合金镀层颜色由黑色 (不含光 亮剂所得的镀层) 转变为灰白色, 并有一定的 光亮度。