底吹炉高铅渣还原的新方法解析

艾萨炉炼铅法的生产实践与总结解析

ISA—YMG炼铅法的生产实践与总结ISA—YMG炼铅法是我公司引进国外顶吹沉没熔炼技术来改造传统烧结—鼓风炉还原熔炼技术而开发出的一种粗铅冶炼新工艺,该工艺引进ISA炼铅法中的氧化熔炼部分并结合我公司比较成熟的鼓风炉还原熔炼技术,在此基础上进行组合开发而形成的一种节能、环保、高效的绿色炼铅新工艺。

该项目于2005年3月在我公司曲靖基地建设完工,6月艾萨炉点火投产一次成功。

它是目前为止世界上首家用铅精矿直接熔炼生产粗铅的第一座艾萨炉,它的成功标志着国际炼铅技术的发展又取得了新的突破。

一、ISA—YMG炼铅工艺由两个部分组成:艾萨炉的氧化熔炼部分和我公司的鼓风炉还原熔炼部分。

在氧化熔炼阶段:铅精矿、熔剂和烟尘经混合制粒由后皮带运送至艾萨炉顶。

然后从加料口进入艾萨炉并在炉中发生剧烈的氧化脱硫反应,反应所需的空气和燃油经艾萨炉喷枪进入熔池中,反应所生成的产物有粗铅、富铅渣和烟尘,所产生的SO2气体经收尘处理后送酸厂制酸,烟尘返回备料系统配料;在鼓风炉还原熔炼阶段:艾萨炉所产出的富铅渣经铸渣机铸块后运送到鼓风炉,在炉中与焦碳、熔剂一起发生还原反应,生成粗铅、熔渣和烟气。

熔渣进入电热前床经沉清处理后送烟化炉回收Zn和Ge,烟气经冷却降温和收尘后排空。

工艺流程图如下:一)艾萨炉氧化熔炼氧化熔炼作业在艾萨炉中进行,整个熔炼系统包括艾萨炉主体、余热锅炉、电收尘、引风机、工艺鼓风机、燃油供给系统、喷枪、保温烧嘴等(如下图所示):概述艾萨炉是一个高11.2米,约2.9米内壁直径,内衬耐火材料的圆柱形容器,炉子上端设有加料口,喷枪口和烟道口,底部设有两个排铅口,一个放渣口,一个放铅口。

铅精矿、熔剂、烟尘等按配料比例充分混合并经制粒后皮带运输机从炉顶加料口送入炉子,PbS 氧化所需的氧气和空气及燃油通过喷枪直接以旋涡状喷射到熔池渣层中,并使熔池剧烈搅动,加速冶炼过程的传热和传质速度,大大强化了炉内熔炼的氧化过程。

整个反应释放出大量的热,加入的炉料被迅速加热熔化并完成冶金过程的反应,反应所生成粗铅从排铅口排出,采用圆盘铸锭机浇铸后,送电解精练。

简析富氧侧吹炼铅工艺的应用特点与应用分析

冶金冶炼M etallurgical smelting简析富氧侧吹炼铅工艺的应用特点与应用分析郑剑平(江西金德铅业股份有限公司,江西 德兴 334202)摘 要:环保形势的愈发严峻,对于环境污染严重污染的企业提出了更高的要求,作为炼铅企业,及时的对其冶炼工艺进行升级改造有助于其快速适应国家政策,实现快速发展。

本文介绍江西金德铅业股份有限公司的富氧侧吹炼铅工艺为例,对富氧侧吹炼铅工艺的原理和特点进行介绍,并分析了实际应用中的技术指标。

关键词:富氧侧吹炉;炼铅中图分类号:P624 文献标识码:A 文章编号:1002-5065(2018)05-0008-2The application characteristics and application analysis of oxygen side blown lead smelting processZHENG Jian-ping(Jiangxi Jinde lead industry Limited by Share Ltd,Dexing 334202,China)Abstract: The environmental situation is becoming more and more serious, the environmental pollution is serious pollution enterprises put forward higher requirements, as the lead smelting enterprises, timely upgrades help to quickly adapt to the national policy of the smelting process, to achieve rapid development. This paper introduces the oxygen enriched side blown lead smelting process in Jiangxi Jinde lead industry Limited by Share Ltd as an example, the principle and characteristics of oxygen side blown lead smelting process are introduced, and the analysis of the technical indicators in practical application.Keywords: Oxygen side blown converter;Lead smelting随着国内环境问题的不断严重,国家对节能减排于清洁生产提出了更高的要求,传统的底吹炉-鼓风炉冶炼工艺对环境的危害、能耗高逐渐凸显,例如冶炼过程中的高铅渣具有较大热能,但却不能得有效利用,同时冶炼所使用的焦炭价格逐年升高,使得炼铅成本处于高位[1]。

硫化铅精矿直接熔炼.

目前直接熔炼的方法都是在高氧势(相当于 lgpO2=-1~-2)下进行氧化熔炼,产出含硫 合格的粗铅,同时得到含铅高的炉渣,这 种渣含铅可能比鼓风炉渣高一个数量级, 含PbO达到40%~50%,因此必须再在低 氧势下还原,以提高铅的回收率。

12

二、硫化铅精矿直接熔炼的基本原理和方法

直接炼铅的方法 闪速熔炼 熔池熔炼

8

9

直接熔炼由于采用了氧气或富氧空气强化 冶金过程,烟气量少,其SO2浓度一般在 10%以上(相当于p SO2 ≥104Pa)。在“直接 熔炼”区域,只要控制较低的氧势(lgpO2<1),即使在pSO2=105~103Pa条件下,PbS 直接氧化仍可产出含S<0.3%的粗铅。

10

直接炼铅在pSO2=104Pa下进行,如果控制 pO2=10-5~10-4Pa的低氧势,产出的炉渣 αPbO<0.1,这说明渣含铅达到较低的水平(~ 5%Pb),但是得到的粗铅含S将大于1%,需要进 一步吹炼脱硫。如果要将渣含铅降到鼓风炉还原 熔炼的水平(Pb<3%),则直接熔炼的炉渣放出口 处的炉内氧势也应控制到鼓风炉还原熔炼水平 (lgpO2<-5)。由此可见,硫化铅精矿直接熔炼要 同时获得含硫低的粗铅和含铅低的炉渣是有困难 的。

直接熔炼的特点: 利用工业氧气 采用强化冶金过程的现代冶金设备 金属硫化物受控氧化熔炼 PbS+O2=Pb+SO2

7

PbS氧化生成金属铅有两种主要途径: 一是PbS直接氧化生成金属铅,较多发生在冶金 反应器的炉膛空间内; 二是PbS与PbO发生交互反应生成金属铅,较多 发生在反应器熔池中。 为使氧化熔炼过程尽可能脱除硫(包括溶解在金 属铅中的硫),有更多的PbO生成是不可避免的, 在操作上合理控制氧/料比就成为直接熔炼的关 键。

铅锌矿冶炼技术

04

铅锌矿冶炼的产物与副产品

01

铅锌矿冶炼的主要产物是铅和锌 的金属单质,以及一些副产品如 铜、银、金等。

02

在冶炼过程中会产生大量的废气 、废水和废渣,这些都需要进行 妥善处理,以保护环境和人类健 康。

03

传统铅锌矿冶炼技术

烧结法

总结词

通过高温烧结将铅锌矿石与熔剂和燃料混合制成烧结块,再进行熔炼的方法。

智能化控制

利用信息技术和自动化技 术提高冶炼过程的智能化 水平,提高生产效率和产 品质量。

06

铅锌矿冶炼技术应用 案例

某大型铅锌矿冶炼厂的工艺流程与技术特点

工艺流程

该铅锌矿冶炼厂采用破碎、磨矿、浮 选、冶炼等工艺流程,将铅锌矿石加 工成金属铅和金属锌。

技术特点

该厂采用先进的浮选技术和高效能冶 炼炉,提高了金属回收率和产品质量 ,降低了能耗和环境污染。

某先进铅锌矿冶炼技术的工业试验与效果评估

工业试验

该试验对某新型铅锌矿冶炼技术进行了工业 试验,测试了该技术在提高金属回收率、降 低能耗等方面的效果。

效果评估

经过试验评估,该技术显著提高了金属回收 率,降低了能耗和生产成本,为铅锌矿冶炼

行业的技术升级提供了有力支持。

国际先进铅锌矿点二

技术特点

介绍了几种国际先进的铅锌矿冶炼技术,包括瑞典的基夫 赛特法、澳大利亚的艾萨炉法和美国的氧气顶吹熔炼法等 。

这些技术具有高效率、低能耗、低污染等特点,为全球铅 锌矿冶炼行业的技术进步做出了贡献。

THANKS

感谢观看

污染程度

02

03

治理难度

不同技术对环境的污染程度有差 异,包括空气、水、土壤等污染 。

不同技术产生的污染治理难度不 同,需考虑技术可行性和经济性 。

9-转炉底吹复吹工艺-2

阶段 因素 熔池温度

吹炼前期

低

吹炼中期

中

吹炼后期

高

氧化性 高(>25%) 低(<15%) 中15%~20%)

碱度 脱碳速度 脱磷速度

低

低

中

中

高

高

高

低

低

2020/4/11

东北大学/阎立懿

3

五大工艺制度:

2020/4/11

东北大学/阎立懿

7

4.4.2 氧气底吹转炉结构特点

1)设备概貌

2020/4/11

东北大学/阎立懿

8

2)设备结构特点

炉型与LD转炉相似,但高/径比小于LD转炉的。 底吹转炉的炉身和炉底是可拆卸分开,以满足底吹供气

系统的维护。 炉底上安装有10~20支吹氧喷咀。 没有顶吹氧枪,不需要高厂房,这对生产率不高的平炉

钢水残锰增加、降低Fe-Mn消耗。

2020/4/11

东北大学/阎立懿

14

4)铁的氧化和脱磷反应

底 吹 转 炉 ( FeO ) 低 , 尤 其初期(FeO)低,使得初中 期脱磷不明显,后期(FeO) 提高脱磷显著 ,使脱磷反应比 顶吹转炉滞后进行。

冶 炼 低 碳 钢 时 , ( FeO) 较高,脱磷问题不突出;但冶 炼高碳钢时,因(FeO)较低 影响脱磷。

2020/4/11

东北大学/阎立懿

6

与此同时,法国研制成功与OBM 相似的方法,命名 为LMS法(由三个公司开发的),他们是以液态的燃料 油作为氧气喷嘴的冷却介质,在30吨OBM炉取得了较好 的效果,使得钢中[N]大为降低,炉子寿命大为提高。

群英荟萃话直炼

群英荟萃话直炼经过整整8年时间的努力,我公司“液态高铅渣直接还原工程”终于顺利投产。

8年来,单是炉子就建了扒,扒了再建,建了再扒……他们是公司的建设者,他们是科研方面的精英,也是“液态高铅渣直接还原工艺”研发的功臣,是我们铅冶炼行业技术创新的开拓者。

既然是开拓者,就既有成功,也有失败。

他们渴求成功,但不惧怕失败。

爱迪生就说过:“失败也是我所需要的,它和成功一样对我有价值,只有在我知道一切做不好的方法后,我才知道做好一件工作的方法是什么。

”现在,他们已经取得了成功,却没有豪言壮语,只用朴实的语言,谈了他们所做的工作。

但是,他们已用自已的行动、已用液态高铅渣直接还原的成功,再次雄辩地证明,他们的人生,是最有价值的人生,因为,他们事业的价值已无可估量!赵传合:“液态高铅渣直接还原工艺,比国外的更简单,成本更低”7月17日(周六)上午,笔者来到集团公司六楼研究所办公室。

赵传和的办公桌上,摆满了《中国冶金百科全书》、《实用无机物热力学数据手册》、《湿法炼锌学》等大部头书籍。

翻开赵传和的《工作日志》,满是密密麻麻的算式、数据、设备示意图、化学方程式等。

单从他读的书,就能看出,赵传和是站在国内同行业技术最前沿的科技人才。

听完笔者来意,赵传合娓娓道来。

2002年,公司第一套底吹炉投产,其工艺更进一步。

但限于条件,还不是最好。

第一套底吹炉,是铸块,鼓风炉还原。

公司杨总提出的决策,我们的工艺,还可以是更好的方法。

在2002年8月,成立冶金研究所,就我和王学猛两个人,我的所长,开展“液态高铅渣直接还原工艺。

”2002年底,陈会成、张和平、胡明觊等,人员到位。

一开始,做理论研究首先得知道这个方面理论上可不可行,再一个,人家国外先进炼铅法已经做了哪些工作,已经进行到什么程度。

咱们怎么来搞?书、杂志等资料,能找到的都看了。

通过对先进炼铅法的了解、分析,2003年,在前一阶段工作的基础上,我们提出了自己的设想,并提出“底吹炉高铅渣液态直接还原炼铅方法”发明专利申请。

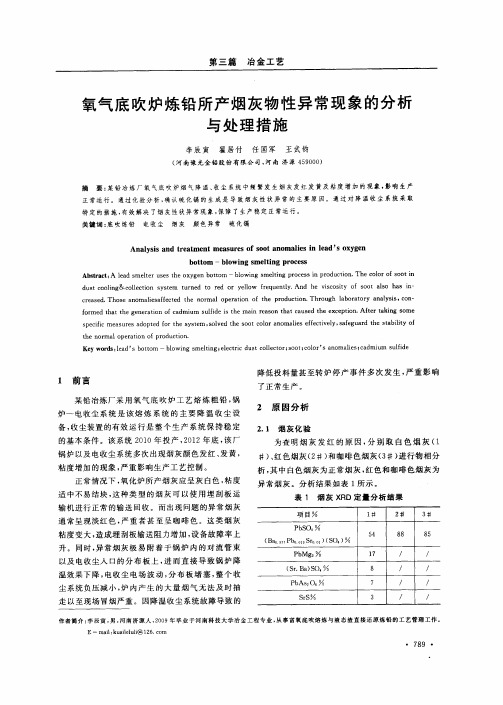

氧气底吹炉炼铅所产烟灰物性异常现象的分析与处理措施

通过改进设备,加强人员培训等措施,彻底避免了烟 灰异常现象的发生,改善了现场环境,保障了生产的 正常稳定进行。

参考文献:

[13段永华,孙勇,彭碉军,等.金属简化合物MgzPb的电子结构 和弹性性质EJl.中国有色金属学报.2009(10)t1835—1839.

[2] 化工空间.镉黄[EB/0L].[2013—5—101.http:// WWW.hgspacB com/dic/z/lkxwbi79y6yp.htmi.

Using direct oxidation method to recover low——grade tin from crude lead Abstract:This article describes the method of using direct oxidation to recover tin from crude lcad that Contains tin more than 0.3%.Under conditions of high temperature,use a special variable speed mixer mixing molten lead,the tin is oxidized into the tin dioxide and separated from the liquid lead.This technology enables crude lead tin enrichment about 60—90 times,the recovery of more than 90%,can produce good economic returns. Key wolds:extractive metallurgy;crude lead refining;direct oxidation;tin recovery;tin drossl

底吹炉操作规程

底吹炉操作手册(1 Pot Operating Manual)目录第一章底吹炉车间技术操作规程 (3)1.1 氧气底吹熔炼工序 (3)1.1.1 基本任务与原理 (3)1.1.2 工艺流程图 (4)1.1.3 主要设备规格性能 (5)1.1.4 主要操作技术条件及技术指标 (6)1.1.5 成品及半成品质量标准 (6)1.1.6氧气底吹炉开炉操作规程 (6)1.1.7 底吹炉转炉操作规程 (10)1.2 岗位操作法 (11)1.2.1 底吹炉中控室岗位 (11)1.2.2 底吹炉渣口岗位操作规程 (12)1.2.3 底吹炉虹吸口岗位操作规程 (13)1.2.4 进料下料口岗位 (13)1.2.5 电收尘岗位操作规程 (14)1.2.6 高温风机岗位操作规程 (16)1.2.7 卫生除尘器操作规程 (17)1.2.8 烟灰配料岗位操作规程 (18)1.2.9 余热锅炉岗位操作规程 (19)1.2.10 热水循环泵岗位操作规程 (35)1.2.11铸渣机岗位操作规程 (36)1.2.12 皮带运输机岗位操作规程 (37)2.4.1 岗位责任制:..................................................................... 错误!未定义书签。

2.4.2 检验计划............................................................................. 错误!未定义书签。

2.4.3 熔炼工艺的控制:............................................................. 错误!未定义书签。

2.4.4 熔炼过程控制..................................................................... 错误!未定义书签。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

底吹炉高铅渣新的还原方法

一、底吹炉高铅渣还原现用工艺及存在的缺点:

高铅渣鼓风炉还原,是目前在没有新的还原方法而不得不为之的方法,它不是中国冶金发展的方向。

众所周知,高铅渣鼓风炉还原有以下几个主要缺点:

1、将熔体高铅渣重新冷却铸锭,白白的浪费了大量的热能,大大提高了生产成本。

2、冷却后的高铅渣块,从铅的化学性质看,主要成份是低熔点的PbO.SiO2 ;从物理性质上看,密实而坚固;给还原疏松多孔烧结块的传统鼓风炉还原铅带来了极大的困难,迫使鼓风炉还原采用高焦率,且渣含铅居高不下,还原效果不理想。

3、鼓风炉产出的烟气量大,产出低浓度的SO2,不易处理,设备庞大,运行费用高。

因此,众多的冶金工作者正在探索新的冶炼出路。

二、高铅渣熔体直接还原的研究现状。

高铅渣熔体直接还原曾进行过或正在进行。

如氧气侧吹炉还原(新乡中联)、旋涡炉还原(河南豫光)、底吹炉还原(豫光等)、充焦炭电热炉还原(湖南水口山)、QSL还原炉(安阳岷山)、氧气煤气侧吹炉还原(济源金利)。

豫光早前进行的高铅渣熔体旋涡炉直接还原,所用旋涡炉是一

园形竖炉,风口略向下并偏离中心轴线,鼓风时熔体成旋涡旋转,用焦粒作还原剂,传热传质良好,还原速度快。

但终因墙体耐火材料抗不住熔体的冲刷而仃止了试验。

底吹炉还原是QSL所采用的方法,它所用的还原剂是粉煤,据传瓜州和池州也在试验用粉煤底吹炉还原。

豫光则采用了天然气加粒煤(焦),已成功用于生产,取代了鼓风炉,有关炉子的详细数据没有报道。

充焦电热还原实质上是借鉴了一种炼锌电炉,高铅渣熔体从上而下通过充满焦炭的竖炉,竖炉上、下方有电极,焦炭柱成为发热体而变灼热,将氧化铅还原,还原后的铅和炉渣流到熔池分层。

此法的试验进展情况不详。

金利进行的氧气煤气侧吹炉还原高铅渣正在试验之中。

可以认为:将底吹炉的风咀用于侧吹炉是可行的,侧吹炉还原效果也是好的。

上述还原工艺相比较,大规模、加高温熔体、间断还原作业在能耗上和技经指标上,都具有明显的优势。

但是新乡中联的氧气侧吹炉与其相比,更有其独特之处。

其不足之处就是,中联氧气侧吹炉尽管已成功的取得了连续还原的结论,但是加入炉内高铅渣是冷料,与其他方法不在同等前提条件下,因此需要进行加熔体高铅渣的实验。

经专家多次论证,新乡中联的氧气侧吹炉完成熔体高铅渣的还原是完全可行。

三、氧气侧吹炉

1、氧气侧吹炉的试验情况:

氧气侧吹炉炼铅技术,是新乡中联总公司与俄罗斯专家合作开发的一项熔池熔炼炼铅新技术。

炉子由俄专家设计(1.5m2试验炉),配套设施由长沙有色冶金设计院设计。

硫化铅精矿直接炼铅包括氧化熔炼和还原熔炼两个过程。

为节约试验的设备投资,试验装备采用一台侧吹炉分段完成精矿的氧化熔炼和富铅渣的还原熔炼,即氧化熔炼所产的富铅渣水淬—堆存,至一定数量后返回同一侧吹炉进行还原熔炼。

供料系统、烟气冷却、收尘系统也是共用一套。

2001年11月建成并开始进行硫化铅精矿直接炼铅的工业试验,炉子和各辅助设备经过多次改造,到2004年5月共进行了24次开炉试验,证明已能长时间稳定生产(最长时间连续运行62天),共处理精矿近万吨,产铅4600余吨。

由于设备条件的限制,铅的还原采用经过水淬过的高铅渣冷料投入,连续还原,可确保实现渣含铅不大于3%的水平。

铅的还原也是非常成功的。

2004年7月“氧气侧吹直接炼铅炉”申报了国家专利。

2004年8月通过河南省科技厅组织的技术成果鉴定,认定“是一项高效、节能、环保炼铅的新技术…技术经济指标己接近国际先进水平”。

2. 工业试验获得的指标.

工业试验采用中等品位(50%Pb)铅精矿,所取得的指标列于下表。

硫化铅精矿氧气侧吹熔池熔炼工业试验主要技术经济指标

指标氧化熔炼还原熔炼

温度℃

风口压力 MPa 床能力t.m-2.d-1吨精矿耗氧气(100% ) m3

煤率(占炉料)%

粗铅产率(从精矿中)%

(从初渣中) %

粗铅含 Pb %

含 S %

烟尘率(占炉料)%

炉渣含Pb %

含Zn %

含Ag g. t-1

离炉烟气SO2浓度%(V)入化工车间SO2浓度%(V)Au回收率%

Ag回收率%1050-1150

0.085~0.095

110~125

210~250

4.79

65~70

>98

0.3

20~25

28~35

7~9

50-55

20-24

7-8

99

96

1200-1230

0.08~0.09

90~100

275~300

20

91~95

>96

22~29

1~3

4~6

18-25

0.027-0.03

65-70

说明:上表中铅还原熔炼指标是用水淬高铅渣冷料还原

四、实现侧吹炉接底吹炉还原高铅渣的优势:

1、侧吹炉采用竖炉结构,占地面积小,可在底吹炉现有的配置情况下,直接用溜槽连接。

2、根据厂家生产需要,可实现高铅渣连续还原或间断还原。

可控制还原深度,实现保留锌在渣中或挥发进入烟尘。

3、固定在侧墙上的水冷风口、结构简单、造价低廉,开风、

仃风快捷方便,工作时无需更换风口,风口寿命长达数年。

同时风口可配置天然气或煤气燃烧装备,可实现用天然气、煤气加热或辅助还原。

4、.从侧吹炉两侧鼓入熔融渣层的富氧空气或工业氧保证了熔体的强烈鼓泡搅拌,搅拌功率达40-100kw/m3。

在此种情况下,液、固、气反应极快,而且在饱和度不大的条件下,新相生成并加速生长,靠团聚(碰撞)作用使炉渣中的金属长大至0.5-5mm的液滴,能迅速地下沉与炉渣分层,因此与其它冶金炉相比,无须设置大面积的沉淀区域。

因而,炉子床能力高(最高可达100t/(m2.d)),还原效果和渣铅分离比其他方法好,占地小适宜于改造工程,可以使用也可以不用天然气等气体燃料,可以先还原后烟化等等。

5、侧吹炉的炉身由铜质水套围成矩形,靠铜水套工作面上形成的冷凝炉渣层来抵御炉渣的冲刷和腐蚀,其使用寿命在5年以上。

尽管铜水套比用耐火砖衬里的热损量大,但冶炼单位能耗仍可维持在较低的水平。

因为高床能力和高氧鼓风使得烟气体积大大减少,烟气带走的热量大大降低。

6、侧吹炉的鼓风工作压力较低,0.08-0.1MPa,风口无需氮气保护,这使得有可能降低工业氧纯度要求和氧气的输送压力。

五、氧气侧吹还原炉的基本结构

(如下图)

10

六、氧气侧吹炉还原炉还原高铅渣的主要技经指标

铅还原熔炼综合能耗193.84 kg标煤/t铅

七、侧吹还原炉及配套主要设备

1、8.4m2氧气侧吹炉1台

2、10t/h余热锅炉1台(或汽化冷却器加表冷)

3、新增制氧机1200m3/h(100%氧)

注:还原是间断作业,放渣时完全不用氧气,此时的氧应贮存在贮罐中。

若如此,则制氧机还可减小一点。

4、新增空压机能力2000 m3/h()

5、布袋收尘1200m2及烟尘收集(现鼓风炉用)

6、煤粒、石子加入及控制系统(从炉顶加)

7、炉冷却水循环系统

8、富氧空气配气及控制系统

9、(烟化炉)、渣水淬及运出系统

10、烟囱

八、侧吹炉投资估算

氧气侧吹炉预计投资2178万元(其中未含收尘、氧站、烟囱等系统),投资估见下表:

侧吹炉投资估算表

九、经济效益分析

不论是氧气侧吹炉、鼓风炉,生产直接费用主要是由:焦或煤、电、氧气、人工工资等构成。

从鼓风炉的富氧鼓风用氧、电、人工工资的费用来看,与氧气侧吹炉都差不太多;单从燃料上计:鼓风炉用的是焦炭,焦率在16-18%,目前价格在1600-1800元/吨,即处理一吨富铅渣的费用在于290元/吨;氧气侧吹炉用的是块炭,煤率在8-10%,目前价格在1000-1200元/吨,即处理一吨富铅渣的费用在于120元/吨,每处理一吨高铅渣价差170元/吨。

按每小时平均产出15吨高铅渣、年生产330天,底吹炉可产出11.88万吨高铅渣。

每年可节约燃料费用2000万元。

同时,还原炉放出的炉渣,可直接流入烟化炉或吊包运至烟化炉,可省去原鼓风炉前的电热前床,不考虑电极损耗的费用,电热前床按用电功率1300KV A计,电费按0.6元/KV A,每小时节电780

元,年可节电620万元。

如果考虑鼓风炉与侧吹炉处理废气、废水处理的费用差值及环保效果,将会产生更大的经济效益和社会效益。

目前,侧吹炉还原高渣渣技术改造替代鼓风炉的项目,已成功在河南济源万洋冶炼(集团)及金利集团运行(见中国有色金属报11年3月22日头版第二条报道),另外河南豫北金铅也处于安装的最后阶段,欢迎对此项目感兴趣的朋友光临咨询及提出建议和意见。